Настоящее изобретение относится к способу получения износостойкой плиты на основе древесных материалов согласно родовому понятию пункта 1 формулы изобретения, к производственной линии для осуществления данного способа согласно пункту 11 формулы изобретения и к плите на основе древесных материалов согласно пункту 14 формулы изобретения.

Описание

Множество изделий или поверхностей изделий, которые подвергаются износу в результате механической нагрузки, необходимо защищать от преждевременного повреждения или разрушения вследствие истирания посредством нанесения обеспечивающих противоизносные свойства слоев. Эти изделия могут представлять собой, например, мебель, панели для внутренней отделки, пол и т.д. В зависимости от частоты и силы нагрузки необходимо применять разные защитные меры, чтобы можно было гарантировать пользователю долгий срок эксплуатации.

Многие из вышеуказанных изделий имеют декоративные поверхности, которые при истирании по причине интенсивного использования быстро начинают выглядеть непривлекательно и/или больше не подлежат очистке. Данные декоративные поверхности очень часто состоят из пропитанной термореактивными смолами бумаги, которую прессуют в так называемом короткотактном проходном прессе на применяемую основу из древесных материалов. В качестве термореактивной смолы очень часто применяют меламиноформальдегидную смолу.

В качестве защиты для декоративной поверхности долгое время применяли так называемую бумагу оверлей, которая представляет собой тонкую бумагу, содержащую α-целлюлозу. Она обладает высокой прозрачностью после пропитывания меламиноформальдегидными смолами и совместного прессования на декоративную бумагу, так что отсутствует негативное влияние на четкость узора или оно присутствует лишь в небольшой степени.

Однако улучшение сопротивления истиранию с применением этой бумаги оверлей не во всех случаях является достаточным. Для рабочей поверхности кухни или для кассового стола решения, предусматривающие оверлей, являются достаточными, для более сильно эксплуатируемых поверхностей или даже пола их не достаточно. Одно решение, предусмотренное в данном документе, заключается в повышении грамматуры бумаги оверлей. Однако в таком случае возникает нежелательная потеря четкости. Кроме того, для определенных видов использования недостаточно только бумаги оверлей.

Поэтому в применяемые для пропитывания растворы смолы включают минералы, что обеспечивает улучшенное сопротивление истиранию бумаги оверлей. В таком случае, их наносят с помощью скребка или щелевого сопла на поверхность бумаги. Минералы, представляющие собой главным образом корунд (оксид алюминия), также наносят с помощью распределительного или распылительного устройства на пропитанную бумагу.

Это, в частности, технически очень легко осуществить, поскольку применяемая бумага представляет собой листовой материал. Она проходит в виде непрерывного листа через линию для пропитывания и затем на нее можно в подходящем месте наносить корунд. Для применения отличных от непрерывных листов данная технология по разным причинам не подходит. С одной стороны, лист бумаги должен проходить через установку для нанесения покрытия, что в периодическом режиме требует постоянного периодического процесса заправки ленты. С другой стороны, раствор смолы между отдельными листами бумаги необходимо пропускать через установку для нанесения покрытия и необходимо собирать и возвращать обратно в процесс.

Было обнаружено, что при нанесении содержащей корунд меламиновой смолы возникали связанные с осаждением проблемы вследствие разницы в плотности между меламиновой смолой и корундом. Это приводит к образованию отложений в емкости для получения смеси, насосах, трубопроводах и аппарате для нанесения покрытия с помощью валиков. Поэтому, с одной стороны, из всей области часто нужно удалять отложения посредством очистки и, с другой стороны, также для достижения определенного показателя истирания необходимо работать с большим количеством наносимого корунда. Кроме того, вышеуказанное осаждение приводит к неоднородности в установке для нанесения покрытия, что также должно компенсироваться более высоким дозированием. Другим серьезным недостатком этой технологии является то, что составы на основе содержащей корунд смолы приводят к значительному истиранию всех частей системы, которые контактируют с составом на основе смолы. Более высокое дозирование в комбинации со связанными с осаждением проблемами, в свою очередь, приводит к более низкой прозрачности при более высоких классах истирания. Это становится особенно заметно в случае темных узоров.

Другой проблемой является то, что содержащие корунд составы на следующем этапе способа, представляющем собой прессование, вызывают истирание подкладки, которое является выше при условии, что на квадратный метр применяют больше количества корунда в граммах, и, что хуже, данный корунд покрыт слоем смолы, не содержащим корунд. Только по этой причине, необходимое значение характеристики износоустойчивости должно быть достигнуто благодаря как можно меньшему количеству корунда. Конечно, более высокий расход корунда означает также более высокие затраты и лишние расходы ресурсов.

Другая проблема заключается в том, что во время простоя установки происходит быстрое старение смеси смолы с корундом. Таким образом, ее необходимо удалять. Это приводит к увеличению затрат на утилизацию и к увеличению расхода материалов.

Другая проблема заключается в том, что невозможен эффективный контроль качества на производственной линии. В составе смолы указано лишь приблизительное количество корунда, которое должно присутствовать на поверхности. Трудно оценить уменьшенное нанесение в результате осаждения, изменения вязкости и неоднородности. По этой причине, подобный способ должен сопровождаться как можно более частым определением характеристик износа. Поэтому для определения более высоких классов истирания нужно больше часов, что, конечно же, является контрпродуктивным для контроля процесса. Также не следует пренебрегать затратами на проверку. Утверждения, написанные выше, применимы не только для нанесения на листы бумаги, но также для нанесения на материалы плит (с напечатанным рисунком).

Таким образом, присутствуют разные недостатки: плохое распределение корунда в растворе смолы, высокое истирание частей системы (насосов, валиков и т.д.), увеличенный расход корунда, плохой контроль процесса, низкая прозрачность и высокие затраты.

Поэтому техническая задача настоящего изобретения заключается в обеспечении определенного достижения высоких показателей износа, в частности, классов износа AC4–AC6, одновременно с низким истиранием подкладки пресса. Это должно быть достигнуто особенно в отношении способа, в котором обработке подлежат плиты с напечатанным рисунком различных форматов. При этом, если возможно, необходимо достичь упрощения способа и по меньшей мере отсутствия увеличения затрат. Уже рассмотренные недостатки, если возможно, не должны больше возникать в ходе нового способа. Он должен также обеспечить эффективный контроль качества, который обеспечивает своевременную информацию о текущем процессе.

Поставленная задача решается согласно настоящему изобретению посредством способа с признаками, указанными в пункте 1 формулы изобретения, и производственной линии с признаками, указанными в пункте 11 формулы изобретения.

Таким образом, представлен способ получения износостойкой плиты на основе древесных материалов, где на верхней стороне предусмотрен по меньшей мере один декоративный слой, в частности в виде напечатанного рисунка. При этом способ по настоящему изобретению включает следующие этапы:

- нанесение по меньшей мере одного первого слоя смолы на по меньшей мере один декоративный слой на верхней стороне и на нижней стороне плиты на основе древесных материалов;

- равномерное распределение частиц, обеспечивающих износостойкость, на первом слое смолы на верхней стороне плиты на основе древесных материалов;

- высушивание первого слоя смолы, снабженного частицами, обеспечивающими износостойкость, на верхней стороне и первого слоя смолы на нижней стороне плиты на основе древесных материалов в по меньшей мере одном сушильном устройстве;

- нанесение по меньшей мере одного второго слоя смолы на высушенный первый слой смолы, снабженный частицами, обеспечивающими износостойкость, на верхней стороне и на высушенный первый слой смолы на нижней стороне плиты на основе древесных материалов;

- высушивание соответствующего второго слоя смолы на верхней стороне и нижней стороне плиты на основе древесных материалов в по меньшей мере одном сушильном устройстве и

- прессование многослойной структуры.

Таким образом, способ по настоящему изобретению делает возможным получение снабженных декоративным слоем плит на основе древесных материалов различных форматов (т.е. в виде единичного изделия, а не в форме непрерывного листа) с более высоким сопротивлением истиранию в периодическом способе более экономным образом. Согласно способу по настоящему изобретению первый слой смолы, в частности в форме первого слоя термореактивной смолы, такого как слой меламиноформальдегидной смолы, наносят на декоративный слой (предварительно обработанный или предварительно необработанный) плиты на основе древесных материалов. Для начала высушивание или подсушивание первого слоя смолы отсутствует, но вместо этого частицы, обеспечивающие износостойкость, равномерно распределяют на влажный или еще жидкий первый слой смолы на верхней стороне плиты на основе древесных материалов с применением подходящего распределительного устройства. Поскольку первый слой смолы в момент времени распределения является еще жидким, частицы, обеспечивающие износостойкость, могут погружаться в слой смолы. Только после распределения частиц, обеспечивающих износостойкость, на первом слое смолы следует этап высушивания, например с применением сушилки с рециркуляцией части воздуха, на котором происходит фиксация частиц, обеспечивающих износостойкость, в по меньшей мере одном первом слое смолы. Таким образом, частицы, обеспечивающие износостойкость, находятся в первом слое смолы, который непосредственно предусмотрен на декоративном слое, и который покрыт по меньшей мере одним дополнительным, предпочтительно несколькими дополнительными слоями смолы. Таким образом, частицы, обеспечивающие износостойкость, не предусмотрены в наружном покрывающем слое (и, таким образом, не выступают из слоя смолы), но вместо этого предусмотрены в нижнем слое смолы. Только посредством покрытия частиц, обеспечивающих износостойкость, дополнительными слоями смолы можно уменьшить истирание подкладки пресса. Также следует отметить, что включение частиц, обеспечивающих износостойкость, не служит для получения нескользящих (non-slip) плит, но вместо этого оно предпочтительно предназначено для защиты нанесенного прямой печатью декоративного слоя от износа.

Как будет более подробно рассмотрено далее, другие подходящие для распределения материалы (такие как стеклянные шарики, целлюлозные волокна, древесные волокна и т.д.) можно распределять с помощью распределительного устройства или распределительного аппарата, применяемых в способе по настоящему изобретению. Путем распределения всего материала, обеспечивающего износостойкость, (такого как корунд) в одном слое вместо многократного нанесения с помощью валиков для нанесения покрытия можно значительно лучше оградить слой из материала, обеспечивающего износостойкость, с помощью последующего слоя смолы от подкладки пресса. Следовательно, это уменьшает истирание подкладки. Это также достигается с помощью более низкого количества наносимого вещества, необходимого для достижения определенного значения износостойкости.

С помощью способа по настоящему изобретению можно обеспечить уменьшение расхода материала, обеспечивающего износостойкость, при этом истирание оборудования, как, например, истирание подкладки пресса в прессе, или подача смолы снижается, нанесение материала, обеспечивающего износостойкость, на плиту на основе древесных материалов является равномерным, прозрачность улучшается. В целом, затраты на осуществление способа снижаются из-за сниженных затрат на материалы и на техническое обслуживание. Кроме того, упрощено определение количества нанесенного материала, обеспечивающего износостойкость, и вместе с этим также контроль качества, как будет более подробно рассмотрено далее.

Количество первого слоя смолы, нанесенного на верхнюю сторону плиты на основе древесных материалов, может составлять 50–100 г/м2, предпочтительно 60–80 г/м2, особенно предпочтительно 70 г/м2.

Количество первого слоя смолы, нанесенного на нижнюю сторону плиты на основе древесных материалов, может составлять 50–100 г/м2, предпочтительно 60–80 г/м2, особенно предпочтительно 60 г/м2. Предпочтительно первый нижний слой смолы окрашен (например, в коричневый цвет) для имитации подложки.

Содержание твердых частиц в смоле, применяемой для первого слоя смолы, как для верхней стороны, так и для нижней стороны составляет 50–70 вес.%, предпочтительно 50–60 вес.%, особенно предпочтительно 55 вес.%.

Первый слой смолы предпочтительно наносят параллельно или совместно на верхнюю сторону и нижнюю сторону плиты на основе древесных материалов в по меньшей мере одном устройстве для нанесения покрытия из двух частей (аппарате для нанесения покрытия с помощью валиков).

На нижней стороне нанесенный (нанесенные) слой (слои) смолы служит (служат) в качестве подложки. Посредством нанесения слоев смолы на верхнюю сторону и нижнюю сторону плиты на основе древесных материалов в приблизительно одинаковых количествах обеспечивается взаимное уравновешивание возникающих при прессовании нанесенных слоев сил растяжения, действующих на плиту на основе древесных материалов. В слоистой структуре и соответствующей толщине слоев подложка, нанесенная на нижнюю сторону, приблизительно соответствует последовательности слоев, нанесенных на верхнюю сторону, за исключением частиц, обеспечивающих износостойкость, и стеклянных шариков, как далее подробно рассматривается.

Для повышения сопротивления истиранию применяемые частицы, обеспечивающие износостойкость, предпочтительно предусматривают корунд (оксид алюминия), карбид бора, диоксид кремния, карбид кремния, при этом применение корунда является особенно предпочтительным.

В одном варианте осуществления количество распределяемых частиц, обеспечивающих износостойкость, составляет от 10 до 50 г/м2, предпочтительно от 10 до 30 г/м2, особенно предпочтительно от 15 до 25 г/м2. Так, например, можно распределять 14 г/м2 или 23 г/м2 частиц, обеспечивающих износостойкость.

В одном варианте осуществления применяют частицы, обеспечивающие износостойкость, с размером зерна от 50 до 100 мкм, предпочтительно от 70 до 100 мкм. В частности, распределяют частицы, обеспечивающие износостойкость, с размером зерна от 45 до 90 мкм, предпочтительно от 53 до 75 мкм в количестве от 10 до 30 г/м2, предпочтительно от 15 до 20 г/м2. В одном особенно предпочтительном варианте осуществления распределяют частицы, обеспечивающие износостойкость, с размером зерна от 70 до 90 мкм в количестве 20 г/м2.

Применяют частицы, обеспечивающие износостойкость, с зернистостью по классах F180–F220, предпочтительно F200. Размер зерна согласно классу F180 охватывает диапазон 53–90 мкм, а F220 — 45–75 мкм (стандарт FEPA). В одном варианте в качестве частиц, обеспечивающих износостойкость, применяют белый электрокорунд с размером зерен основной фракции 53–75 мкм. В одном особенно предпочтительном варианте осуществления применяют частицы корунда класса F200, где F200 представляет собой смесь F180 и F220.

Однако частицы, обеспечивающие износостойкость, с меньшим размером частиц, составляющим 40 мкм и меньше, не являются подходящими для распределения, поскольку в таком случае доля мелких фракций и, следовательно, пылеобразование являются слишком высокими и, с другой стороны, такая зернистость не обеспечивает достаточную текучесть. В частности, в периодическом способе распределения, как в данном случае, эти мелкие частицы могут приводить к нежелательному перемешиванию.

Определение количества материала, обеспечивающего износостойкость, нанесенного на древесную плиту, можно осуществлять простым и точным способом. Это можно сделать посредством простого помещения одного или более мелких поддонов под распределительное устройство или распределительный аппарат. Затем распределительное устройство запускают в течение определенного установленного периода времени, определяют количество собранного в поддоне материала, обеспечивающего износостойкость, и определенное количество материала, обеспечивающего износостойкость, разделяют посредством системы подачи. Таким образом, например, легко определяется отклонение между левой стороной, серединой, правой стороной, при этом точность распределения распределительного устройства должна составлять +/-1 г/м2 в ширину.

Количество второго слоя смолы, нанесенного на верхнюю сторону плиты на основе древесных материалов, может составлять 10–50 г/м2, предпочтительно 20–30 г/м2, особенно предпочтительно 25 г/м2.

Количество второго слоя смолы, нанесенного на нижнюю сторону плиты на основе древесных материалов, может составлять 30–80 г/м2, предпочтительно 40–60 г/м2, особенно предпочтительно 50 г/м2.

Содержание твердых частиц в смоле, применяемой для второго слоя смолы, как для верхней стороны, так и для нижней стороны составляет 50–70 вес.%, предпочтительно 50–60 вес.%, особенно предпочтительно 55 вес.%.

В дополнительном варианте осуществления в способе по настоящему изобретению, соответственно, наносят по меньшей мере один третий слой смолы на верхнюю сторону и нижнюю сторону плиты на основе древесных материалов, т.е. наносят на соответствующий второй (высушенный) слой смолы.

Количество третьего слоя смолы, нанесенного на верхнюю сторону плиты на основе древесных материалов, может составлять 10–40 г/м2, предпочтительно 15–30 г/м2, особенно предпочтительно 20 г/м2, при этом содержание твердых частиц составляет 50–80 вес.%, предпочтительно 60–70 вес.%, особенно предпочтительно 60–65 вес.%, например 61,5 вес.%.

В одном варианте смола, нанесенная в качестве третьего слоя смолы на верхнюю сторону плиты на основе древесных материалов, содержит стеклянные шарики, при этом стеклянные шарики предпочтительно выступают в качестве прокладки. Предпочтительно применяемые стеклянные шарики характеризуются диаметром 50–100 мкм, предпочтительно 60–80 мкм. Количество нанесенных стеклянных шариков, когда их наносят вместе с третьим слоем смолы, составляет 1–5 г/м2, предпочтительно 2–4 г/м2, особенно предпочтительно 3 г/м2.

В дополнительном варианте стеклянные шарики можно распределять на третий слой смолы, нанесенный на верхнюю сторону плиты на основе древесных материалов. В данном случае, т.е. если распределяют стеклянные шарики, количество нанесенных стеклянных шариков составляет 5–10 г/м2, предпочтительно 6–8 г/м2, особенно предпочтительно 6 г/м2.

Количество третьего слоя смолы, нанесенного на нижнюю сторону плиты на основе древесных материалов, может составлять 20–70 г/м2, предпочтительно 30–50 г/м2, особенно предпочтительно 40 г/м2 при содержании твердых частиц, составляющем 50–70 вес.%, предпочтительно 50–60 вес.%, особенно предпочтительно 55 вес.%.

Также преимущественно, если третий слой смолы, нанесенный на каждую из верхней стороны и нижней стороны плиты на основе древесных материалов, высушивают в по меньшей мере одном сушильном устройстве.

После процесса высушивания третьего слоя смолы возможно необязательное нанесение соответствующего по меньшей мере одного четвертого слоя смолы на верхнюю сторону и нижнюю сторону плиты на основе древесных материалов, т.е. на соответствующий третий слой смолы.

Количество четвертого слоя смолы, нанесенного на верхнюю сторону плиты на основе древесных материалов, может составлять 10–40 г/м2, предпочтительно 15–30 г/м2, особенно предпочтительно 20 г/м2 при содержании твердых частиц, составляющем 50–80 вес.%, предпочтительно 60–70 вес.%, особенно предпочтительно 60–65 вес.%, например 61,6 вес.%.

В еще одном варианте способа по настоящему изобретению смола, нанесенная в качестве четвертого слоя смолы на верхнюю сторону плиты на основе древесных материалов, может содержать стеклянные шарики и/или волокна, в частности, древесные волокна или целлюлозные волокна. В случае добавления стеклянных шариков к нанесенной смоле, количество нанесенных стеклянных шариков составляет 1–5 г/м2, предпочтительно 2–4 г/м2, особенно предпочтительно 3 г/м2. Количество нанесенных волокон, таких как, например, целлюлозные волокна, если их наносят вместе с четвертым слоем смолы, составляет 0,1–0,5 г/м2, предпочтительно 0,2–0,4 г/м2, особенно предпочтительно 0,25 г/м2. Добавление стеклянных шариков и/или волокон, таких как целлюлозные волокна, к верхнему четвертому слою влияет на сопротивление истиранию плиты на основе древесных материалов.

Количество четвертого слоя смолы, нанесенного на нижнюю сторону плиты на основе древесных материалов, может составлять 10–60 г/м2, предпочтительно 20–50 г/м2, особенно предпочтительно 30 г/м2 при содержании твердых частиц, составляющем 50–70 вес.%, предпочтительно 50–60 вес.%, особенно предпочтительно 55 вес.%.

Также следует отметить, что ко всем слоям смолы можно добавлять соответствующие дополнительные добавки, такие как отверждающие средства, смачивающие средства, пеногасители и/или разделительные средства.

В каждом случае четвертый слой смолы, нанесенный на верхнюю сторону и нижнюю сторону плиты на основе древесных материалов, окончательно высушивают в по меньшей мере одном дополнительном сушильном устройстве. Высушивание соответствующего слоя смолы предпочтительно осуществляют до остаточной влажности, составляющей 6–9 вес.%, например, в сушилке с рециркуляцией части воздуха.

На следующем после последнего этапа высушивания этапе прессования осуществляют прессование многослойной структуры под воздействием давления и температуры в короткотактном проходном прессе, при значениях температуры от 150 до 250°C, предпочтительно от 180 до 230°C, особенно предпочтительно при 200°C, и при давлении от 100 до 1000 Н/см2, предпочтительно от 300 до 700 Н/см2, особенно предпочтительно от 400 до 600 Н/см2.

В одном варианте способа по настоящему изобретению в качестве плиты на основе древесных материалов или в качестве опорой плиты применяют древесноволокнистую плиту средней плотности (MDF), древесноволокнистую плиту высокой плотности (HDF), ориентированно-стружечную плиту (OSB) или клееную плиту, цементно-волокнистую плиту и/или гипсоволокнистую плиту, плиту на основе смеси древесного материала и синтетического материала, в частности плиту на основе древесно-пластикового композитного материала (WPC).

Вышеуказанный декоративный слой можно наносить посредством прямой печати. В случае прямой печати нанесение окрашенной пигментом печатной краски на водной основе осуществляют посредством способа глубокой печати или цифровой печати, при этом окрашенную пигментом печатную краску на водной основе наносят более чем в один слой, например, в виде от двух до десяти слоев, предпочтительно от трех до восьми слоев.

В случае прямой печати нанесение по меньшей мере одного декоративного слоя, как указано, осуществляют посредством аналогичного способа глубокой печати и/или цифровой печати. Способ глубокой печати представляет собой методику печати, в которой элементы, которые должны быть изображены, имеют вид углублений печатной формы, которую перед печатью окрашивают. Печатная краска в основном находится в углублениях и переносится в результате нажимного давления печатной формы и сил адгезии, действующих на подлежащий печати объект, такой как, например, опорная плита на основе древесных волокон. С другой стороны, при цифровой печати печатное изображение непосредственно передается с компьютера на печатную машину, такую как, например, лазерный принтер или струйный принтер. При этом это исключает применение статической печатной формы. В обоих способах возможно применение водных красок и чернил или средства, окрашивающего под воздействием УФ. Также можно комбинировать указанные методики печати — глубокую печать и цифровую печать. Подходящую комбинацию методик печати можно непосредственно осуществлять в отношении опорной плиты или подлежащего печати слоя или перед печатью посредством согласования применяемых электронных наборов данных.

Также возможно, что между плитой на основе древесных материалов или опорной плитой и по меньшей мере одним декоративным слоем расположен по меньшей мере один слой грунтовочного покрытия.

При этом предпочтительно применяемый слой грунтовочного покрытия включает композицию, содержащую казеин в качестве связующего вещества и неорганические пигменты, в частности неорганические красящие пигменты. В качестве красящих пигментов в слое грунтовочного покрытия применяют белые пигменты, например диоксид титана, или также другие красящие пигменты, такие как карбонат кальция, сульфат бария или карбонат бария. Грунтовочное покрытие может помимо красящих пигментов и казеина еще содержать воду в качестве растворителя. Также является предпочтительным, если наносимый окрашенный пигментом грунтовочный слой состоит из по меньшей мере одного, предпочтительно из по меньшей мере двух, особенно предпочтительно из по меньшей мере четырех последовательно нанесенных пластов или накладных слоев, при этом количество нанесенных пластов или накладных слоев может являться одинаковым или различным.

Таким образом, способ по настоящему изобретению обеспечивает получение износостойкой плиты на основе древесных материалов с по меньшей мере одним декоративным слоем на верхней стороне, с по меньшей мере одним первым слоем смолы на верхней стороне и нижней стороне, с по меньшей мере одним слоем частиц, обеспечивающих износостойкость, на и/или в первом слое смолы на верхней стороне, и с по меньшей мере одним вторым слоем смолы на верхней стороне и нижней стороне плиты на основе древесных материалов.

В еще одном варианте осуществления предусмотрены по меньшей мере один третий и четвертый слои смолы на верхней стороне и нижней стороне плиты на основе древесных материалов, при этом предусмотренные на верхней стороне плиты на основе древесных материалов третий и четвертый слои смолы могут, соответственно, содержать стеклянные шарики и/или волокна, в частности целлюлозные волокна.

В предпочтительном варианте осуществления способ по настоящему изобретению обеспечивает получение износостойкой плиты на основе древесных материалов со следующей слоистой структурой (если смотреть снизу вверх):

подложка из четырех слоев смолы, опорная плита, слой грунтовочного покрытия, напечатанный декоративный слой, первый слой смолы, слой частиц, обеспечивающих износостойкость, второй слой смолы, третий слой смолы со стеклянными шариками, четвертый слой смолы со стеклянными шариками и/или целлюлозными волокнами.

Производственная линия для осуществления способа по настоящему изобретению содержит следующие элементы:

- по меньшей мере одно первое устройство для нанесения покрытия для нанесения первого слоя смолы на верхнюю сторону и/или нижнюю сторону опорной плиты;

- по меньшей мере одно устройство для распределения определенного количества частиц, обеспечивающих износостойкость, расположенное в направлении обработки после первого устройства для нанесения покрытия;

- по меньшей мере одно первое сушильное устройство для высушивания первого верхнего и/или нижнего слоя смолы, расположенное в направлении обработки после первого устройства для нанесения покрытия и распределительного устройства;

- по меньшей мере одно второе устройство для нанесения покрытия для нанесения второго слоя смолы на верхнюю сторону и/или нижнюю сторону опорной плиты, расположенное в направлении обработки после первого сушильного устройства;

- по меньшей мере одно второе сушильное устройство для высушивания второго верхнего и/или нижнего слоя смолы, расположенное в направлении обработки после второго устройства для нанесения покрытия; и

- по меньшей мере одно устройство для прессования, в частности один короткотактный проходной пресс, для прессования многослойной структуры.

В предпочтительном варианте осуществления производственная линия для осуществления способа по настоящему изобретению содержит следующее:

- по меньшей мере одно третье устройство для нанесения покрытия для нанесения третьего слоя смолы, который может содержать, например, стеклянные шарики, на верхнюю сторону и/или нижнюю сторону опорной плиты (без стеклянных шариков), расположенное в направлении обработки после второго сушильного устройства;

- по меньшей мере одно третье сушильное устройство для высушивания третьего верхнего и нижнего слоев смолы, расположенное в направлении обработки после третьего устройства для нанесения покрытия;

- по меньшей мере одно четвертое устройство для нанесения покрытия для нанесения четвертого слоя смолы, который может содержать, например, стеклянные частицы или стеклянные шарики и/или волокна, на верхнюю сторону и/или нижнюю сторону опорной плиты (без стеклянных шариков или волокон), расположенное в направлении обработки после третьего сушильного устройства;

- по меньшей мере одно четвертое сушильное устройство для высушивания четвертого верхнего и нижнего слоев смолы, расположенное в направлении обработки после четвертого устройства для нанесения покрытия; и

- по меньшей мере один короткотактный проходной пресс, расположенный в направлении обработки после четвертого сушильного устройства.

Таким образом, распределительный аппарат или распределительное устройство установлены в производственной линии, в которой посредством нескольких установок для нанесения покрытия с помощью валиков можно наносить смолу на водной основе на плиты с грунтовкой и напечатанным рисунком. В начале осуществления способа наносят покрытие из смолы на отдельные плиты, на которые затем распределяют материал, обеспечивающий износостойкость, такой как корунд, с помощью распределительного устройства.

В производственной линии по настоящему изобретению предусмотренное распределительное устройство является подходящим для распределения порошка, гранул, волокон и содержит систему осциллирующих щеток. Распределительное устройство по сути состоит из загрузочной емкости, вращающегося структурированного валика и скребка. При этом количество нанесенного материала, обеспечивающего износостойкость, определяется скоростью вращения валика.

Кроме того, в одном варианте осуществления производственной линии по настоящему изобретению предусмотрено, что по меньшей мере одно распределительное устройство окружено по меньшей мере одной камерой, которая снабжена по меньшей мере одним средством для удаления пыли, возникающей в камере, или расположено в ней. Средство для удаления пыли может присутствовать в виде вытяжного устройства или также в виде устройства для продувки воздухом. Продувка воздухом может достигаться посредством сопла, которое установлено у входного и выходного отверстия плиты и вдувает воздух в камеру. Кроме того, она может препятствовать образованию неоднородной завесы при распределении материала, обеспечивающего износостойкость, образованной в результате движений воздуха.

Удаление пыли материала, обеспечивающего износостойкость, из среды, окружающей распределительное устройство, является преимущественным, поскольку помимо очевидной нагрузки на здоровье занятых на производственной линии рабочих мелкодисперсная пыль из частиц, обеспечивающих износостойкость, также осаждается на других частях производственной линии и приводит к их повышенному истиранию. Расположение распределительного устройства в камере, таким образом, служит не только для уменьшения нагрузки на здоровье из-за пыли в окружающей производственную линию среде, но также предупреждает преждевременное истирание.

Распределительное устройство предпочтительно регулируют посредством светового барьера, где световой барьер расположен в направлении обработки перед валиком (распределительный валик), обеспеченным под распределительным устройством. Контроль распределительного устройства посредством светового барьера является целесообразным, если между отдельными плитами на основе древесных материалов находятся более или менее большие зазоры. Он обеспечивает начало процесса распределения, как только плита будет перед распределительным валиком.

В одном варианте осуществления распределительного устройства по настоящему изобретению перед распределительным валиком предусмотрена по меньшей мере одна воронка для улавливания лишних частиц, обеспечивающих износостойкость (т.е. не распределенных на по меньшей мере одну плиту на основе древесных материалов, а скорее перед тем, как отвести плиту на основе древесных материалов с помощью подающего устройства под распределительным валиком перед теми же падающими частицами, обеспечивающими износостойкость).

В еще одном варианте воронка соединена с по меньшей мере одним транспортирующим устройством и одним просеивающим устройством, при этом собранный в воронке лишний материал, обеспечивающий износостойкость, транспортируется посредством транспортирующего устройства в просеивающее устройство. Ячейки сита просеивающего устройства соответствуют наибольшему применяемому размеру зерна частиц материала, обеспечивающего износостойкость (т.е. приблизительно 80–100 мкм). В просеивающем устройстве загрязняющие частицы и материал в виде комков (такой как смола в виде комков или материал, обеспечивающий износостойкость, в виде комков) отделяют от собранного материала, обеспечивающего износостойкость, и просеянный материал, обеспечивающий износостойкость, можно возвращать в распределительное устройство (повторно применять).

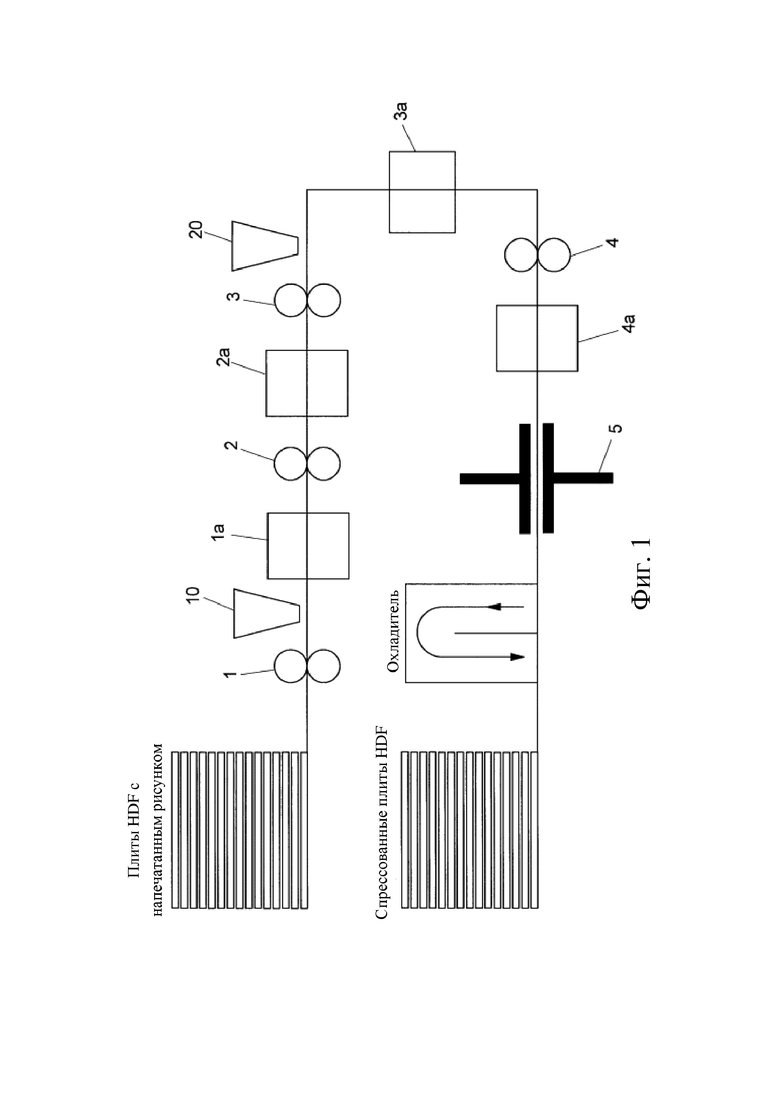

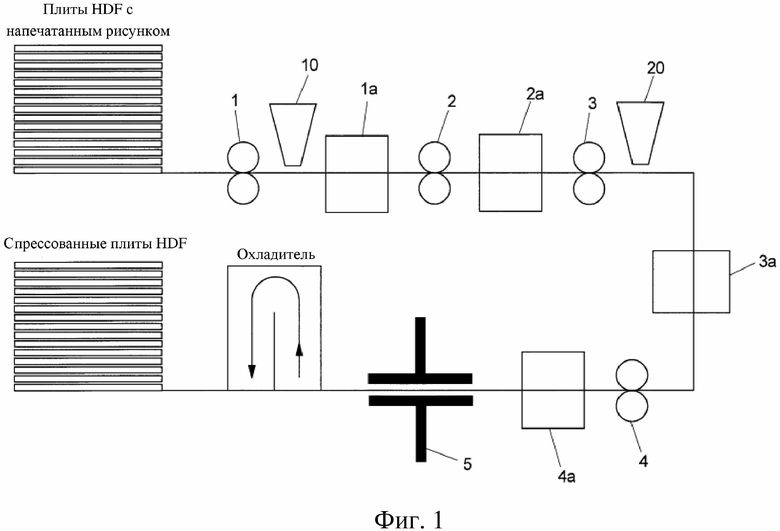

Изобретение будет объяснено более подробно ниже со ссылкой на фигуры графических материалов в отношении примера осуществления. На графических материалах:

фиг. 1 представляет собой схематическое изображение производственной линии для плиты на основе древесных материалов с применением способа по настоящему изобретению.

Показанная схематически на фиг. 1 производственная линия содержит четыре аппарата 1, 2, 3, 4 для нанесения покрытия из двух частей для одновременного нанесения соответствующего слоя смолы на верхнюю сторону и на нижнюю сторону отдельных плит с напечатанным рисунком, например плит HDF, а также, соответственно, четыре конвективных сушилки 1a, 2a, 3a, 4a, расположенные в направлении обработки после аппаратов для нанесения покрытия из двух частей.

После первого валика 1 для нанесения покрытия предусмотрено первое распределительное устройство 10 для равномерного распределения материала, обеспечивающего износостойкость, такого как, например, корунд, на первый слой смолы на верхней стороне плиты HDF. Затем осуществляют высушивание первого слоя смолы в первой конвективной сушилке 1a.

После нее следует вторая установка 2 для нанесения покрытия из двух частей для нанесения второго слоя смолы и вторая конвективная сушилка 2a для высушивания второго слоя смолы.

После третьей установки 3 для нанесения покрытия из двух частей для нанесения третьего слоя смолы может располагаться дополнительное распределительное устройство 20 для нанесения стеклянных шариков на третий слой смолы, за которым следует третья конвективная сушилка 3a для высушивания третьего слоя смолы. Распределительное устройство 20 для нанесения стеклянных шариков является необязательным. Стеклянные шарики также можно наносить вместе с третьим слоем смолы.

После нанесения четвертого слоя смолы, в случае если четвертый слой смолы на верхней стороне может содержать, например, целлюлозные волокна, в четвертой установке 4 для нанесения покрытия из двух частей и высушивания в четвертой конвективной сушилке 4a слоистую структуру прессуют в короткотактном проходном прессе 5. Спрессованные плиты охлаждают и отправляют на хранение.

Пример осуществления 1

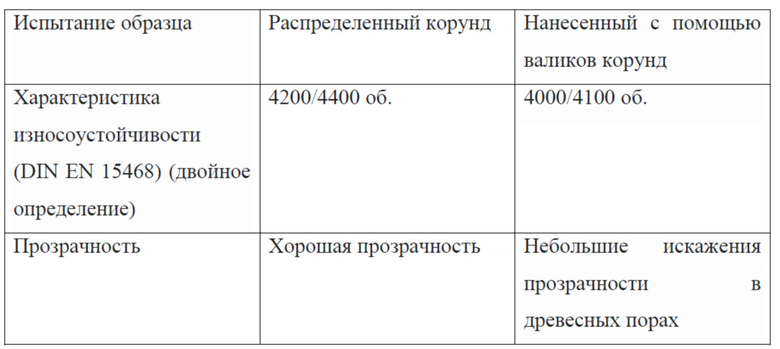

Стопку HDF с напечатанным рисунком (темный рисунок под дерево) разделяли перед производственной линией и со скоростью 28 м/мин. транспортировали по линии.

В первом аппарате для нанесения покрытия с помощью валиков наносили приблизительно 70 г жидк. меламиновой смолы (содержание твердых частиц: 55 вес.%), которая содержала обычные вспомогательные вещества (отверждающие средства, смачивающие средства и т.д.), на поверхность плиты. На нижнюю сторону плиты тоже наносили меламиновую смолу с помощью первого аппарата для нанесения покрытия с помощью валиков (количество нанесенного вещества: 60 г жидк. смолы/м2, содержание твердых частиц: приблизительно 55 вес.%).

После этого на поверхность распределяли 14 г корунда/м2 (F200) с помощью распределительного аппарата. На расстоянии приблизительно 5 м от сушилки обеспечивали погружение корунда в меламиновую смолу. Затем плита проходила через сушилку с рециркуляцией части воздуха. После этого наносили слой меламиновой смолы (содержание твердых частиц: 55 вес.%) в количестве 25 г/м2. Он также содержал обычные вспомогательные вещества. На нижнюю сторону плиты также наносили меламиновую смолу с помощью аппарата для нанесения покрытия с помощью валиков (количество нанесенного вещества: 50 г жидк. смолы/м2, содержание твердых частиц: приблизительно 55 вес.%). Снова плиту высушивали в сушилке с рециркуляцией части воздуха.

После этого на поверхность плиты наносили меламиновую смолу, которая дополнительно еще содержала стеклянные шарики. Они характеризовались диаметром 60–80 мкм. Количество нанесенной смолы составляло приблизительно 20 г жидк. меламиновой смолы/м2 (содержание твердых частиц: 61,5 вес.%). Состав помимо отверждающего средства и смачивающего средства также содержал разделительное средство. Количество нанесенных стеклянных шариков составляло приблизительно 3 г/м2. На нижнюю сторону плиты также наносили меламиновую смолу с помощью аппарата для нанесения покрытия с помощью валиков (количество нанесенного вещества: 40 г жидк. смолы/м2, содержание твердых частиц: приблизительно 55 вес.%). Плиту снова высушивали в сушилке с рециркуляцией части воздуха и после этого снова покрывали меламиновой смолой, содержащей стеклянные шарики. В качестве другого компонента она содержала целлюлозу (Vivapur 302). Снова наносили приблизительно 20 г жидк. меламиновой смолы/м2 (содержание твердых частиц: 61,6 вес.%). В этом случае наносили приблизительно 3 г стеклянных шариков и 0,25 г целлюлозы/м2. Составы помимо отверждающего средства и смачивающего средства также содержали разделительное средство. На нижнюю сторону плиты также наносили меламиновую смолу с помощью аппарата для нанесения покрытия с помощью валиков (количество нанесенного вещества: 30 г жидк. смолы/м2, содержание твердых частиц: приблизительно 55 вес.%). Смолу снова высушивали в сушилке с рециркуляцией части воздуха, и после этого плиту прессовали в короткотактном проходном прессе при 200°C и давлении 400 Н/см2. Время прессования составляло 10 секунд. В качестве элемента, придающего определенную структуру, применяли прокладку пресса со структурой, подобной дереву.

Для сравнения прессовали плиту, в которой нанесение корунда осуществляли посредством нанесения с помощью валиков. Количество нанесенной смолы было на том же уровне, что и для плиты, на которую распределяли корунд. В этом случае установки 1 и 2 для нанесения покрытия включали содержащие корунд составы. В последней установке для нанесения покрытия смола включала стеклянные шарики или стеклянные шарики и целлюлозу. Посредством гравиметрического определения определили, что количество нанесенного вещества составляло приблизительно 20 г корунда/м2. Для обоих образцов определяли характеристику износоустойчивости согласно DIN EN 15468. Прозрачность поверхности оценивали визуально. При этом получили следующие значения.

Пример осуществления 2

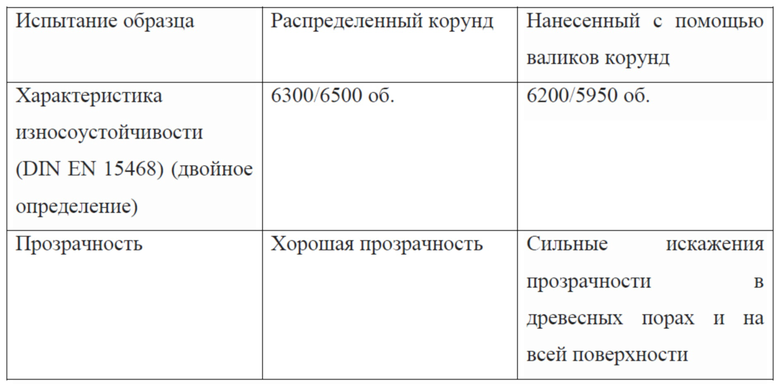

Стопку HDF с напечатанным рисунком (темный рисунок под дерево) разделяли перед производственной линией и со скоростью 28 м/мин. транспортировали по линии.

В первом аппарате для нанесения покрытия с помощью валиков наносили приблизительно 70 г жидк. меламиновой смолы (содержание твердых частиц: 55 вес.%), которая содержала обычные вспомогательные вещества (отверждающие средства, смачивающие средства и т.д.), на поверхность плиты. На нижнюю сторону плиты также наносили меламиновую смолу с помощью аппарата для нанесения покрытия с помощью валиков (количество нанесенного вещества: 60 г жидк. смолы/м2, содержание твердых частиц: приблизительно 55 вес.%).

После этого на поверхность распределяли 23 г корунда/м2 (F200) с помощью распределительного аппарата. На расстоянии приблизительно 5 м от сушилки обеспечивали погружение корунда в меламиновую смолу. Затем плита проходила через сушилку с рециркуляцией части воздуха.

После этого наносили второй слой меламиновой смолы (содержание твердых частиц: 55 вес.%) в количестве 25 г/м2. Он также содержал обычные вспомогательные вещества. На нижнюю сторону плиты также наносили вторую меламиновую смолу с помощью аппарата для нанесения покрытия с помощью валиков (количество нанесенного вещества: 50 г жидк. смолы/м2, содержание твердых частиц: приблизительно 55 вес.%). Снова плиту высушивали в сушилке с рециркуляцией части воздуха.

После процесса высушивания опять наносили третью меламиновую смолу с помощью аппарата с валиками. Количество нанесенной смолы составляло приблизительно 20 г жидк. меламиновой смолы/м2 (содержание твердых частиц: 61,5 вес.%). Состав помимо отверждающего средства и смачивающего средства также содержал разделительное средство. На нижнюю сторону плиты также наносили третью меламиновую смолу с помощью аппарата для нанесения покрытия с помощью валиков (количество нанесенного вещества: 40 г жидк. смолы/м2, содержание твердых частиц: приблизительно 55 вес.%). После этого распределяли с помощью распределяющего аппарата приблизительно 6 г стеклянных шариков/м2. Они характеризовались диаметром 60–80 мкм. Плиту снова высушивали в сушилке с рециркуляцией части воздуха и после этого снова покрывали четвертой меламиновой смолой, содержащей целлюлозу (Vivapur 302). Снова наносили приблизительно 20 г жидк. меламиновой смолы/м2 (содержание твердых частиц: 56,0 вес.%). В этом случае наносили 0,25 г целлюлозы/м2. На нижнюю сторону плиты также наносили четвертую меламиновую смолу с помощью аппарата для нанесения покрытия с помощью валиков (количество нанесенного вещества: 30 г жидк. смолы/м2, содержание твердых частиц: приблизительно 55 вес.%). Составы помимо отверждающего средства и смачивающего средства также содержали разделительное средство. Смолу снова высушивали в сушилке с рециркуляцией части воздуха, и после этого плиту прессовали в короткотактном проходном прессе при 200°C и давлении 400 Н/см2. Время прессования составляло 10 секунд. В качестве элемента, придающего определенную структуру, применяли прокладку пресса со структурой, подобной дереву.

Для сравнения прессовали плиту, в которой нанесение корунда осуществляли посредством нанесения с помощью валиков. Количество нанесенной смолы на данную плиту было выше по сравнению с корундом, который наносили в количестве приблизительно 20 г/м2 (твердое вещество). При этом в первых трех установках для нанесения покрытия использовали содержащие корунд составы. В последней установке для нанесения покрытия меламиновая смола включала стеклянные шарики и целлюлозу. Количество обоих нанесенных компонентов были сопоставимы с таковыми для плиты с распределением. Посредством гравиметрического определения определили, что количество нанесенного вещества составляло приблизительно 30 г корунда/м2. Для обоих образцов определяли характеристику износоустойчивости согласно DIN EN 15468. Прозрачность поверхности оценивали визуально. При этом получили следующие значения.

Пример осуществления 3

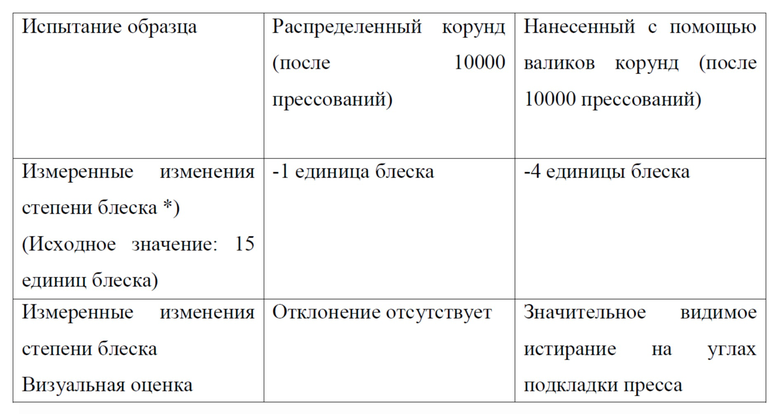

В испытании в большом масштабе 10000 HDF с напечатанным рисунком (размер: 5600 x 2070 мм, темный рисунок под дерево) разделяли перед производственной линией и со скоростью 28 м/мин. транспортировали по линии.

В первом аппарате для нанесения покрытия с помощью валиков наносили приблизительно 70 г жидк. меламиновой смолы (содержание твердых частиц: 55 вес.%), которая содержала обычные вспомогательные вещества (отверждающие средства, смачивающие средства и т.д.), на поверхность плиты. На нижнюю сторону плиты также наносили меламиновую смолу с помощью аппарата для нанесения покрытия с помощью валиков (количество нанесенного вещества: 60 г жидк. смолы/м2, содержание твердых частиц: приблизительно 55 вес.%).

После этого на поверхность распределяли 23 г корунда/м2 (F200) с помощью распределительного аппарата. На расстоянии приблизительно 5 м от сушилки обеспечивали погружение корунда в меламиновую смолу. Затем плита проходила через сушилку с рециркуляцией части воздуха.

После этого наносили второй слой меламиновой смолы (содержание твердых частиц: 55 вес.%) в количестве 25 г/м2. Он также содержал обычные вспомогательные вещества. На нижнюю сторону плиты также наносили вторую меламиновую смолу с помощью аппарата для нанесения покрытия с помощью валиков (количество нанесенного вещества: 50 г жидк. смолы/м2, содержание твердых частиц: приблизительно 55 вес.%). Снова плиту высушивали в сушилке с рециркуляцией части воздуха.

После процесса высушивания опять наносили меламиновую смолу с помощью аппарата с валиками. Количество нанесенной смолы составляло приблизительно 20 г жидк. меламиновой смолы/м2 (содержание твердых частиц: 61,5 вес.%). Состав помимо отверждающего средства и смачивающего средства также содержал разделительное средство. На нижнюю сторону плиты также наносили меламиновую смолу с помощью аппарата для нанесения покрытия с помощью валиков (количество нанесенного вещества: 40 г жидк. смолы/м2, содержание твердых частиц: приблизительно 55 вес.%). После этого распределяли с помощью распределяющего аппарата приблизительно 6 г стеклянных шариков/м2. Они характеризовались диаметром 60–80 мкм. Плиту снова высушивали в сушилке с рециркуляцией части воздуха и после этого снова покрывали меламиновой смолой, содержащей целлюлозу (Vivapur 302). Снова наносили приблизительно 20 г жидк. меламиновой смолы/м2 (содержание твердых частиц: 56,0 вес.%). В этом случае наносили 0,25 г целлюлозы/м2. На нижнюю сторону плиты также наносили меламиновую смолу с помощью аппарата для нанесения покрытия с помощью валиков (количество нанесенного вещества: 30 г жидк. смолы/м2, содержание твердых частиц: приблизительно 55 вес.%). Составы помимо отверждающего средства и смачивающего средства также содержали разделительное средство. Смолу снова высушивали в сушилке с рециркуляцией части воздуха, и после этого плиту прессовали в короткотактном проходном прессе при 200°C и давлении 400 Н/см2. Время прессования составляло 10 секунд. В качестве элемента, придающего определенную структуру, применяли прокладку пресса со структурой, подобной дереву.

Для сравнения прессовали 10000 плит, в которых нанесение корунда осуществляли посредством нанесения с помощью валиков. Количество нанесенной смолы на данные плиты было выше по сравнению с корундом, который наносили в количестве приблизительно 20 г/м2 (твердое вещество). При этом в первых трех установках для нанесения покрытия использовали содержащие корунд составы. В последней установке для нанесения покрытия меламиновая смола включала стеклянные шарики и целлюлозу. Количество обоих нанесенных компонентов были сопоставимы с таковыми для плиты с распределением. Посредством гравиметрического определения определили, что количество нанесенного вещества составляло приблизительно 30 г корунда/м2. Для обоих образцов определяли характеристику износоустойчивости согласно DIN EN 15468. Прозрачность поверхности оценивали визуально. При этом получили следующие значения.

*) Измерение степени блеска осуществляли с помощью измерительного прибора для определения степени блеска фирмы Dr. Lange при угле измерения 60°, DIN EN 13 722: 2004-10.

Настоящее изобретение относится к способу получения износостойкой плиты на основе древесных материалов, содержащей на верхней стороне по меньшей мере один декоративный слой, в частности, в виде напечатанного рисунка, включающему этапы: нанесения по меньшей мере одного первого слоя смолы на по меньшей мере один декоративный слой на верхней стороне и на нижней стороне плиты на основе древесных материалов; равномерного распределения частиц, обеспечивающих износостойкость, на первом слое смолы на верхней стороне плиты на основе древесных материалов; высушивания первого слоя смолы, снабженного частицами, обеспечивающими износостойкость, на верхней стороне и первого слоя смолы на нижней стороне плиты на основе древесных материалов в по меньшей мере одном сушильном устройстве; нанесения по меньшей мере одного второго слоя смолы на высушенный первый слой смолы, снабженный частицами, обеспечивающими износостойкость, на верхней стороне и на высушенный первый слой смолы на нижней стороне плиты на основе древесных материалов; высушивания соответственно второго слоя смолы на верхней стороне и нижней стороне плиты на основе древесных материалов в по меньшей мере одном сушильном устройстве и прессования многослойной структуры. Также настоящее изобретение относится к производственной линии для осуществления способа и к получаемой с помощью способа плите на основе древесных материалов. Изобретение позволяет снизить износ системы, в частности истирание прижимной пластины в прессе. 3 н. и 21 з.п. ф-лы, 3 табл., 3 пр., 1 ил.

1. Способ получения износостойкой плиты на основе древесных материалов, содержащей на верхней стороне по меньшей мере один декоративный слой, в частности, в виде напечатанного рисунка, включающий этапы:

- нанесения по меньшей мере одного первого слоя смолы на по меньшей мере один декоративный слой на верхней стороне и на нижней стороне плиты на основе древесных материалов;

- равномерного распределения частиц, обеспечивающих износостойкость, на первом слое смолы на верхней стороне плиты на основе древесных материалов;

- высушивания первого слоя смолы, снабженного частицами, обеспечивающими износостойкость, на верхней стороне и первого слоя смолы на нижней стороне плиты на основе древесных материалов в по меньшей мере одном сушильном устройстве;

- нанесения по меньшей мере одного второго слоя смолы на высушенный первый слой смолы, снабженный частицами, обеспечивающими износостойкость, на верхней стороне и на высушенный первый слой смолы на нижней стороне плиты на основе древесных материалов;

- высушивания соответствующего второго слоя смолы на верхней стороне и нижней стороне плиты на основе древесных материалов в по меньшей мере одном сушильном устройстве;

- нанесения по меньшей мере одного третьего слоя смолы на верхнюю сторону и нижнюю сторону плиты на основе древесных материалов, при этом смола, нанесенная в качестве третьего слоя смолы на верхнюю сторону плиты на основе древесных материалов, содержит стеклянные шарики;

- высушивания третьего слоя смолы на верхней стороне и нижней стороне плиты на основе древесных материалов в по меньшей мере одном сушильном устройстве;

- нанесения по меньшей мере одного четвертого слоя смолы на верхнюю сторону и нижнюю сторону плиты на основе древесных материалов, при этом смола, нанесенная в качестве четвёртого слоя смолы на верхнюю сторону плиты, содержит стеклянные шарики и/или волокна;

- высушивания четвёртого слоя смолы на верхней стороне и нижней стороне плиты на основе древесных материалов в по меньшей мере одном сушильном устройстве; и

- прессования многослойной структуры.

2. Способ по п. 1, отличающийся тем, что количество первого слоя смолы, нанесенного на верхнюю сторону плиты на основе древесных материалов, составляет 50-100 г/м2, предпочтительно 60-80 г/м2, особенно предпочтительно 70 г/м2.

3. Способ по п. 1 или 2, отличающийся тем, что частицы, обеспечивающие износостойкость, представляют собой частицы корунда (оксид алюминия), карбида бора, диоксида кремния, карбида кремния.

4. Способ по одному из предыдущих пунктов, отличающийся тем, что количество распределяемых частиц, обеспечивающих износостойкость, составляет 10-50 г/м2, предпочтительно 10-30 г/м2, особенно предпочтительно 15-25 г/м2.

5. Способ по одному из предыдущих пунктов, отличающийся тем, что количество второго слоя смолы, нанесенного на верхнюю сторону плиты на основе древесных материалов, составляет 10-50 г/м2, предпочтительно 20-30 г/м2, особенно предпочтительно 25 г/м2.

6. Способ по одному из предыдущих пунктов, отличающийся тем, что количество третьего слоя смолы, нанесенного на верхнюю сторону плиты на основе древесных материалов, составляет 10-40 г/м2, предпочтительно 15-30 г/м2, особенно предпочтительно 20 г/м2, при этом содержание твердых частиц составляет 50-80 вес.%, предпочтительно 60-70 вес.%, особенно предпочтительно 60-65 вес.%.

7. Способ по одному из предыдущих пунктов, отличающийся тем, что количество нанесенных стеклянных шариков, когда их наносят вместе с третьим слоем смолы, составляет 1-5 г/м2, предпочтительно 2-4 г/м2, особенно предпочтительно 3 г/м2.

8. Способ по одному из предыдущих пунктов, отличающийся тем, что смола, нанесенная в качестве четвертого слоя смолы на верхнюю сторону плиты на основе древесных материалов, содержит древесные волокна или целлюлозные волокна.

9. Способ по одному из предыдущих пунктов, отличающийся тем, что количество четвертого слоя смолы, нанесенного на верхнюю сторону плиты на основе древесных материалов, составляет 10-40 г/м2, предпочтительно 15-30 г/м2, особенно предпочтительно 20 г/м2 при содержании твердых частиц, составляющем 50-80 вес.%, предпочтительно 60-70 вес.%, особенно предпочтительно 60-65 вес.%.

10. Способ по одному из предыдущих пунктов, отличающийся тем, что количество стеклянных шариков в четвертом слое смолы составляет 1-5 г/м2, предпочтительно 2-4 г/м2, особенно предпочтительно 3 г/м2.

11. Способ по одному из предыдущих пунктов, отличающийся тем, что количество волокон в четвертом слое смолы составляет 0,1-0,5 г/м2, предпочтительно 0,2-0,4 г/м2, особенно предпочтительно 0,25 г/м2.

12. Плита на основе древесных материалов, получаемая согласно способу по любому из пп. 1-11, отличающаяся тем, что содержит по меньшей мере один декоративный слой на верхней стороне, по меньшей мере один первый слой смолы в количестве, составляющем 60-100 г/м2, на верхней стороне и нижней стороне, по меньшей мере один слой частиц, обеспечивающих износостойкость, в первом слое смолы на верхней стороне, по меньшей мере один второй слой смолы на верхней стороне и нижней стороне плиты на основе древесных материалов, по меньшей мере один третий слой смолы на верхней стороне и нижней стороне плиты на основе древесных материалов, при этом третий слой смолы на верхней стороне плиты на основе древесных материалов содержит стеклянные шарики, и по меньшей мере один четвертый слой смолы на верхней стороне и нижней стороне плиты на основе древесных материалов, при этом четвёртый слой смолы на верхней стороне плиты на основе древесных материалов содержит стеклянные шарики и/или волокна.

13. Производственная линия для осуществления способа по одному из предыдущих пунктов, содержащая:

- по меньшей мере одно первое устройство для нанесения покрытия для нанесения первого слоя смолы на верхнюю сторону и/или нижнюю сторону опорной плиты;

- по меньшей мере одно устройство для распределения определенного количества частиц, обеспечивающих износостойкость, расположенное в направлении обработки после первого устройства для нанесения покрытия;

- по меньшей мере одно первое сушильное устройство для высушивания первого верхнего и/или нижнего слоя смолы, расположенное в направлении обработки после первого устройства для нанесения покрытия и распределительного устройства;

- по меньшей мере одно второе устройство для нанесения покрытия для нанесения второго слоя смолы на верхнюю сторону и/или нижнюю сторону опорной плиты, расположенное в направлении обработки после первого сушильного устройства;

- по меньшей мере одно второе сушильное устройство для высушивания второго верхнего и/или нижнего слоя смолы, расположенное в направлении обработки после второго устройства для нанесения покрытия;

- по меньшей мере одно третье устройство для нанесения покрытия для нанесения третьего слоя смолы на верхнюю сторону и/или нижнюю сторону опорной плиты, расположенное в направлении обработки после второго сушильного устройства;

- по меньшей мере одно третье сушильное устройство для высушивания третьего верхнего и нижнего слоев смолы, расположенное в направлении обработки после третьего устройства для нанесения покрытия;

- по меньшей мере одно четвертое устройство для нанесения покрытия для нанесения четвертого слоя смолы на верхнюю сторону и/или нижнюю сторону опорной плиты, расположенное в направлении обработки после третьего сушильного устройства;

- по меньшей мере одно четвертое сушильное устройство для высушивания четвертого верхнего и нижнего слоев смолы, расположенное в направлении обработки после четвертого устройства для нанесения покрытия; и

- по меньшей мере один короткотактный проходной пресс, расположенный в направлении обработки после четвертого сушильного устройства.

14. Производственная линия по п. 13, отличающаяся тем, что по меньшей мере одно распределительное устройство расположено в по меньшей мере одной камере, в которой предусмотрено по меньшей мере одно средство для удаления пыли, возникающей в камере.

15. Производственная линия по п. 13 или 14, отличающаяся тем, что по меньшей мере одно распределительное устройство 10 регулируют посредством светового барьера.

16. Производственная линия по одному из пп. 13, 14 или 15, отличающаяся тем, что по меньшей мере одно распределительное устройство 10 состоит из загрузочной емкости, вращающегося структурированного валика и скребка.

17. Производственная линия по одному из пп. 13, 14, 15, 16, отличающаяся тем, что по меньшей мере одно распределительное устройство 10 содержит систему осциллирующих щеток.

18. Производственная линия по п. 16, отличающаяся тем, что световой барьер расположен в направлении обработки перед распределительным валиком.

19. Производственная линия по одному из пп. 16-18, отличающаяся тем, что перед распределительным валиком предусмотрена по меньшей мере одна воронка для улавливания лишних частиц, обеспечивающих износостойкость.

20. Производственная линия по п. 19, отличающаяся тем, что воронка соединена с по меньшей мере одним транспортирующим устройством и одним просеивающим устройством, при этом собранный в воронке лишний материал, обеспечивающий износостойкость, транспортируется посредством транспортирующего устройства в просеивающее устройство.

21. Производственная линия по п. 20, отличающаяся тем, что ячейки сита просеивающего устройства соответствуют наибольшему применяемому размеру зерна частиц материала, обеспечивающего износостойкость.

22. Производственная линия по одному из пп. 15-21, отличающаяся тем, что средство для удаления пыли присутствует в виде вытяжного устройства или в виде устройства для продувки воздухом посредством сопел.

23. Производственная линия по одному из пп. 13, 14, 15-22, отличающаяся тем, что распределительное устройство 20 для нанесения стеклянных шариков предусмотрено в направлении обработки после третьей установки 3 для нанесения покрытия.

24. Производственная линия по одному из пп. 13, 14, 15-23, отличающаяся тем, что по меньшей мере одно первое сушильное устройство 1а, расположенное в направлении обработки после первого устройства 1 для нанесения покрытия и распределительного устройства 10, предназначено для высушивания нижнего слоя смолы.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ПРОИЗВОДНЫЕ ГЕТЕРОЦИКЛИЧЕСКИХ СОЕДИНЕНИЙ И ЛЕКАРСТВЕННЫЕ СРЕДСТВА | 2002 |

|

RU2283835C2 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ОБЛАГОРОЖЕННОЙ ПОВЕРХНОСТЬЮ | 1993 |

|

RU2015886C1 |

Авторы

Даты

2020-03-06—Публикация

2017-05-04—Подача