Настоящее изобретение относится к способу изготовления износостойкой плиты на основе древесного материала, снабженной декоративным слоем, в частности плиты на основе древесного материала, снабженной структурой, совпадающей с узором.

Большое количество изделий или поверхностей изделий, которые подвержены износу из-за механического воздействия, должны быть защищены от преждевременного повреждения или разрушения в результате истирания путем нанесения противоизносных слоев. Под этими изделиями могут подразумеваться, например, мебель, плиты для внутренней отделки, полы и т. д. В зависимости от частоты и интенсивности воздействия должны при этом применяться различные защитные меры, чтобы пользователю могла быть обеспечена максимально возможная продолжительность использования.

Большое количество вышеупомянутых изделий имеют декоративные поверхности, которые быстро становятся неприглядными при истирании из-за интенсивного использования и/или больше не подлежат чистке. Эти декоративные поверхности очень часто состоят из бумаги, пропитанной термореактивными смолами, которые прессуют в так называемых короткотактных проходных прессах на применяемую опорную плиту на основе древесного материала. Меламиноформальдегидную смолу очень часто используют в качестве термореактивной смолы.

Одним подходом для улучшения устойчивости к истиранию декоративных поверхностей является нанесение или включение износостойких частиц в прилегающие к поверхности слои смолы. Это можно, например, осуществлять путем нанесения на соответствующие поверхности жидкой смолы, содержащей износостойкие частицы, при этом в случае декоративных плит на основе древесного материала преимущественно применяют частицы из корунда в качестве износостойких частиц.

Для предотвращения оседания частиц из корунда в жидкой смоле, в которую зачастую корунд вводят для нанесения, и связанных с этим проблем износостойкие частицы могут распределять также посредством подходящего устройства.

Еще одна проблема, которая возникает из-за составов, содержащих корунд, на дальнейшем этапе процесса прессования заключается в том, что истирание структурированных пластин для прессования в короткотактном проходном прессе тем выше, чем больше корунда наносят в граммах на квадратный метр, чем больше размер зерен и чем хуже этот корунд покрывает слои смолы, не содержащие корунд.

Ранее слой, содержащий корунд, с последующими слоями смолы отделяли от пластины для прессования для уменьшения истирания пластин. С этой целью вместе со слоями смолы в жидкую слоистую конструкцию могут быть введены стеклянные шарики, при этом стеклянные шарики действуют в качестве разделителя между износостойкими частицами и пластиной для прессования. Благодаря этому можно по меньшей мере немного уменьшить истирание пластин. Подобные подходы описаны, помимо прочего, в опубликованном документе EP 3 480 030 A1 и документе EP 3246175 A1.

Однако, чтобы изготовить плиты на основе древесного материала с высокими коэффициентами износа, в частности классами износа от AC4 до AC6, в то же время с минимальным истиранием пластин для прессования, необходимо увеличить количество износостойких частиц. Как уже обозначено, это также означает большее истирание пластин для прессования, которое в предыдущих подходах не могли достаточно уменьшить.

В основе настоящего изобретения лежит техническая задача обеспечить в дополнение к надежному достижению высоких коэффициентов износа, в частности классов износа от AC4 до AC6, в то же время минимальное истирание пластин для прессования. Это необходимо достичь в первую очередь для процесса, в котором плиты с печатной текстурой обрабатывают с использованием разных форматов. Для этого, если возможно, необходимо достичь упрощения процесса и по меньшей мере отсутствия дополнительных расходов. Ранее описанные недостатки не должны по возможности больше возникать в новом процессе. Это также должно обеспечить возможность эффективного контроля качества, при котором предоставляется информация в режиме реального времени об актуальных процессах.

Поставленная задача решается в соответствии с настоящим изобретением посредством способа с признаками, указанными в пункте 1 формулы изобретения.

Соответственно представлен способ изготовления износостойкой плиты на основе древесного материала, имеющей верхнюю сторону и нижнюю сторону, по меньшей мере один декоративный слой, расположенный на верхней стороне, в частности структуру, совпадающую с узором, при этом способ включает следующие этапы:

- нанесение по меньшей мере одного первого слоя смолы на по меньшей мере один декоративный слой на верхней стороне плиты на основе древесного материала, при этом первый слой смолы имеет содержание твердого вещества от 60 до 80 вес. %, предпочтительно от 65 до 70 вес. %, особенно предпочтительно от 65 до 67 вес. %;

- равномерное распределение износостойких частиц на первый слой смолы на верхней стороне плиты на основе древесного материала;

- при этом первый слой смолы, снабженный износостойкими частицами, на верхней стороне плиты на основе древесного материала после нанесения не высушивают;

- нанесение по меньшей мере одного второго слоя смолы на первый влажный слой смолы, снабженный износостойкими частицами, на верхней стороне плиты на основе древесного материала, при этом второй слой смолы имеет содержание твердого вещества от 60 до 80 вес. %, предпочтительно от 65 до 70 вес. %, особенно предпочтительно от 65 до 67 вес. %;

- последующее высушивание конструкции из первого слоя смолы и второго слоя смолы в по меньшей мере одном сушильном устройстве;

- нанесение по меньшей мере одного третьего слоя смолы, при этом третий слой смолы имеет содержание твердого вещества от 60 до 80 вес. %, предпочтительно от 65 до 70 вес. %, особенно предпочтительно от 65 до 67 вес. % и содержит стеклянные шарики;

- последующее высушивание нанесенного третьего слоя смолы в по меньшей мере одном дополнительном сушильном устройстве;

- нанесение по меньшей мере одного четвертого слоя смолы, при этом четвертый слой смолы имеет содержание твердого вещества от 50 до 70 вес. %, предпочтительно от 55 до 65 вес. %, особенно предпочтительно от 58 до 62 вес. % и содержит стеклянные шарики;

- последующее высушивание нанесенного четвертого слоя смолы в по меньшей мере одном дополнительном сушильном устройстве;

- нанесение по меньшей мере одного пятого слоя смолы, при этом пятый слой смолы имеет содержание твердого вещества от 50 до 70 вес. %, предпочтительно от 55 до 65 вес. %, особенно предпочтительно от 58 до 62 вес. % и содержит стеклянные шарики;

- последующее высушивание нанесенного пятого слоя смолы в по меньшей мере одном дополнительном сушильном устройстве;

- нанесение по меньшей мере одного шестого слоя смолы, при этом шестой слой смолы имеет содержание твердого вещества от 50 до 70 вес. %, предпочтительно от 55 до 65 вес. %, особенно предпочтительно от 58 до 62 вес. % и не содержит стеклянные шарики;

- последующее высушивание нанесенного шестого слоя смолы в по меньшей мере одном дополнительном сушильном устройстве; и

- прессование слоистой конструкции в короткотактном проходном прессе.

Соответственно настоящий способ позволяет экономически выгодным образом предоставлять плиты на основе древесного материала, снабженные декоративным слоем, при этом декоративный слой имеет структуру, совпадающую с узором, разных форматов с высокой устойчивостью к истиранию. Согласно настоящему способу первый слой смолы, в частности в форме первого слоя термореактивной смолы с высоким содержанием твердого вещества, такой как слой меламиноформальдегидной смолы, наносят на декоративный слой (предварительно обработанный или предварительно необработанный) плиты на основе древесного материала. Изначально высушивания или подсушивания первого слоя смолы не происходит, а вместо этого износостойкие частицы равномерно распределяют на влажный или еще жидкий первый слой смолы на верхней стороне плиты на основе древесного материала с применением подходящего распределительного устройства. Поскольку первый слой смолы все еще является жидким во время распределения, износостойкие частицы могут погружаться в слой смолы. Вследствие высокого содержания твердого вещества в смоле и обусловленной этим увеличенной вязкости износостойкие частицы также хорошо погружаются в слой смолы.

Затем (то есть без промежуточной сушки первого слоя смолы с распределенными на него износостойкими частицами) на еще влажный первый слой смолы наносят второй слой смолы с увеличенным содержанием твердого вещества. Это происходит путем установки блока нанесения по направлению обработки за настилочной машиной (т. е. между первой сушилкой и настилочной машиной). Дополнительно установленный блок нанесения собирает с помощью своей функции нанесения валиком износостойкие частицы, которые не прикреплены к первому слою смолы или не проникают в первый слой смолы, и переносит их обратно в блок нанесения смолы. В нем определена равновесная концентрация, и удаленные износостойкие частицы равномерно наносят на следующие поверхности с помощью валика. Таким образом, происходит накопление износостойких частиц во втором блоке нанесения вплоть до содержания износостойких частиц макс. 10%. Это предотвращает сдувание или захват отделенных частиц в сушилке.

Затем следует третий слой смолы с увеличенным содержанием твердого вещества и стеклянными шариками, после четвертый и пятый слои смолы с обычным содержанием твердого вещества (приблизительно 55–60 вес. %) и стеклянными шариками, а также шестой слой смолы с обычным содержанием твердого вещества без стеклянных шариков.

Посредством настоящей слоистой конструкции из слоев смолы с увеличенным содержанием твердого вещества и традиционным, обычным содержанием твердого вещества целлюлозные волокна и стеклянные шарики покрывают износостойкими частицами и они больше не выступают из покрытой поверхности. Таким образом, может быть уменьшен или даже в значительной степени устранен неблагоприятный эффект частиц из корунда, выступающих из покрытой поверхности, например, на последующую пластину для прессования.

Благодаря настоящему способу может быть увеличен срок эксплуатации пластин для прессования в последующем процессе прессования для формирования слоистого материала. В целом технологические затраты снижаются благодаря снижению затрат на материалы и техобслуживание. Кроме того, нет необходимости устанавливать новое приборное оборудование/устройства на производственной линии.

Также настоящая слоистая конструкция позволяет осуществлять тиснение структур, совпадающих с узором, с применением пластин для прессования с более глубокой структурой. Это обеспечивается за счет толщины всего слоя, которая может быть реализована только вследствие определенной структуры смолы со слоями из смол с различными содержаниями твердого вещества. Таким образом, с помощью настоящего способа на основе установленного срока эксплуатации пластин можно заметить улучшения от 25 до 50%.

В одном предпочтительном варианте осуществления настоящего способа плиту на основе древесного материала, снабженную декоративным слоем, перед нанесением первого слоя смолы не нагревают в сушилке, такой как, например, ИК-сушилка. Это можно сделать с помощью отключения ИК-сушилки, предусмотренной на производственной линии, или благодаря отсутствию на производственной линии ИК-сушилки. За счет избежания нагрева плиты на основе древесного материала, снабженной декоративным слоем, отсутствует электростатический заряд поверхности плиты, и завеса распределения становится однородной при распределении корунда. Также снижается тепловая

подъемная сила, получаемая от тепла, выделяемого поверхностью плиты.

Специалисту в данной области техники не является очевидным отказ от нагрева плиты на основе древесного материала с нанесенной печатью в ИК-сушилке, поскольку защитный слой из еще не полностью отвержденной смолы обычно расположен на декоративных слоях, наносимых прямой печатью. Защитный слой может представлять собой формальдегидсодержащую смолу, в частности меламиноформальдегидную смолу, мочевиноформальдегидную смолу или меламиномочевиноформальдегидную смолу, и содержать стеклянные шарики (размером 50–150 мкм) в качестве разделителя для промежуточного хранения плит. Этот защитный слой служит временной защитой декоративного слоя для хранения перед дальнейшей обработкой. Защитный слой на декоративном слое еще не полностью отвержден, но имеет определенное остаточное содержание влаги, составляющее приблизительно 10%, предпочтительно приблизительно 6%, и лишь способен к сшиванию. Такие защитные слои описаны, например, в документе WO 2010/1 12125 A1 или EP 2 774 770 B1.

Обычно применяемый этап нагрева декоративных слоев, снабженных таким (термореактивным) защитным слоем, служит для высушивания защитного слоя и для регулирования степени остаточной влаги и, следовательно, липкости защитного слоя и адгезии последующих слоев смолы.

Однако было обнаружено, что этап нагрева защитного слоя негативно влияет на рисунок распределения износостойких частиц. Исключение нагрева плиты на основе древесного материала с нанесенной печатью, снабженной защитным слоем, приводит к однородности рисунка распределения, и, таким образом, происходит равномерное рассеивание износостойких частиц на поверхности плиты.

Применяемые в настоящем способе слои смолы основываются предпочтительно на формальдегидсодержащих смолах на водной основе, в частности меламиноформальдегидной смоле, мочевиноформальдегидной смоле или меламиномочевиноформальдегидной смоле.

Применяемые смолы содержат предпочтительно, соответственно, добавки, такие как отвердители, смачивающие средства (поверхностно-активные вещества или их смеси), пеногасители, антиадгезивы и/или другие компоненты. Смачивающее средство содержится в слое смолы в количестве 0,1–1 вес. %. Антиадгезивы и средства для разглаживания добавляют предпочтительно в пятый и шестой слои смолы в количестве 0,5–1,5 вес. %.

В качестве отвердителя применяют предпочтительно скрытый отвердитель, такой как алканоламинные соли кислот, например алканоламинная соль сульфоновой кислоты (см. отвердитель DeuroCure изготовителя Deurowood). Добавление скрытого отвердителя в смолу происходит предпочтительно непосредственно перед блоком нанесения, чтобы избежать преждевременного отверждения смолы и, таким образом, потери. Соответственно предпочтительно не происходит подмешивания по центру отвердителя, вместо этого происходит только подмешивание изменяющегося количества отвердителя в соответствующие блоки нанесения. Преимущество заключается в том, что вследствие неисправности установки смола без отвердителя может дольше оставаться в трубопроводе. Только блоки нанесения отвердителя для смолы должны быть целенаправленно отрегулированы в соответствии со сроком хранения системы. Таким образом, потери вследствие обязательной откачки отвердителя для смолы при простое/неисправности значительно уменьшаются.

Доля отвердителя в отдельных слоях смолы изменяется и может составлять от 0,5 до 1,5 вес. %, предпочтительно от 0,7 до 1,3 вес. %. Особенно предпочтительно, чтобы доля отвердителя на накладной слой смолы уменьшалась с течением технологического процесса; т. е. в нижних слоях смолы доля отвердителя была бы больше, чем в верхних слоях смолы. Вследствие снижения количества отвердителя от нижних к верхних слоям смолы может быть осуществлено равномерное отвердевание отдельных слоев смолы в КТ-прессе.

В одном из вариантов способа первый слой смолы наносят в количестве 10–100 г/м2, предпочтительно 40–80 г/м2, особенно предпочтительно 45–60 г/м2. Нанесение первого слоя смолы происходит, например, посредством валика для нанесения с канавками в первом блоке нанесения.

Первый слой смолы может содержать целлюлозные волокна или древесные волокна, предпочтительно целлюлозные волокна. За счет добавления целлюлозных волокон можно регулировать вязкость нанесенной смолы и можно увеличивать нанесение первого верхнего слоя на плиту на основе древесного материала. Количество целлюлозных волокон, которые наносят с первым слоем смолы, может составлять от 0,1 до 1 вес. %, предпочтительно от 0,5 до 0,8 вес. % (в пересчете на количество нанесенной смолы), например, 0,1–0,5 г/м2, предпочтительно 0,2–0,4 г/м2, особенно предпочтительно 0,25 г/м2. Предпочтительно применяемые целлюлозные волокна имеют белый цвет и представлены в виде мелкого или гранулированного легкого гигроскопического порошка.

В еще одном варианте осуществления настоящего способа в качестве износостойких частиц применяют частицы из корунда (оксида алюминия), карбида бора, кремниевого ангидрида, карбида кремния. Особенно предпочтительными являются частицы из корунда. При этом речь идет предпочтительно об электрокорунде (белом) высшего качества с высокой степенью прозрачности, так что негативное воздействие на визуальный эффект нижележащего узора является максимально малым. Корунд имеет неравномерную пространственную форму.

Количество распределенных износостойких частиц составляет от 10 до 50 г/м2, предпочтительно от 10 до 30 г/м2, особенно предпочтительно от 15 до 25 г/м2. Количество распределенных износостойких частиц зависит от класса износа, который должен быть достигнут, и размера зерен. Таким образом, количество износостойких частиц в случае класса износа AC3 находится в диапазоне от 10 до 15 г/м2, в случае класса износа AC4 от 15 до 20 г/м2 и в случае класса износа AC5 от 20 до 25 г/м2 при применении зернистости F200. В настоящем случае готовые плиты обладают предпочтительно классом износа AC4.

Применяют износостойкие частицы с зернистостью классов F180–F240, предпочтительно F200. Размер зерен класса F180 находится в диапазоне 53–90 мкм, F220 — 45–75 мкм, F230 — 34–82 мкм, F240 — 28–70 мкм (согласно стандарту FEPA). В одном варианте в качестве износостойких частиц применяют белый электрокорунд высшего качества классов F180–F240, предпочтительно с основным диапазоном размера зерен 53–90 мкм. В особенно предпочтительном варианте осуществления применяют частицы из корунда класса F200, при этом класс F200 представляет собой соединение классов F180 и F220 и имеет диаметр от 53 до 75 мкм.

Износостойкие частицы не должны быть слишком мелкозернистыми (опасность образования пыли), но также не должны быть слишком крупнозернистыми. Поэтому размер износостойких частиц является адаптивным.

В приведенном далее варианте осуществления можно применять силанизированные частицы из корунда. Типичными силанизирующими средствами являются аминосиланы.

В еще одном варианте осуществления настоящего способа второй слой смолы, наносимый на верхнюю сторону плиты на основе древесного материала, наносят в количестве 10–50 г/м2, предпочтительно 20–30 г/м2, особенно предпочтительно 20–25 г/м2. В целом количество второго слоя смолы меньше, чем количество первого слоя смолы. В одном предпочтительном варианте осуществления второй слой смолы, наносимый на верхнюю сторону плиты на основе древесного материала, не содержит стеклянных шариков.

Общее количество первого и второго слоев смолы составляет 50–100 г/м2, предпочтительно 60–80 г/м2, особенно предпочтительно 70 г/м2. Так, в одном варианте количество первого слоя смолы составляет 50 г/м2, и количество второго слоя смолы составляет 25 г/м2.

Как уже упоминалось выше, происходит накопление износостойких частиц во втором слое смолы путем захвата отделенных частиц вторым блоком нанесения. Таким образом, в смоле, наносимой в качестве второго слоя смолы, содержание износостойких частиц может составлять от 5 до 15 вес. %, предпочтительно 10 вес. %.

Как объясняется выше, после второго слоя смолы наносят дополнительные слои смолы: третий, четвертый, пятый и шестой слои смолы, и каждый после нанесения высушивают.

Количество третьего слоя смолы, нанесенного на верхнюю сторону плиты на основе древесного материала, может составлять 10–50 г/м2, предпочтительно 20–30 г/м2, особенно предпочтительно 25 г/м2.

Как объясняется выше, третий слой смолы содержит стеклянные шарики, которые выполняют функцию разделителя. Предпочтительно применяемые стеклянные шарики имеют диаметр 90–150 мкм. Стеклянные шарики могут быть нанесены вместе с третьим слоем смолы или распределены отдельно на третий слой смолы. Количество стеклянных шариков составляет 10–50 г/м2, предпочтительно 10–30 г/м2, особенно предпочтительно 15–25 г/м2. Исходная смесь состоит предпочтительно из приблизительно 40 кг смолы в жидком состоянии, а также стеклянных шариков и вспомогательных веществ. Стеклянные бусинки также могут присутствовать в силанизированной форме. Благодаря силанизированию стеклянных бусинок улучшается запрессовывание стеклянных бусинок в матрицу смолы.

Количество четвертого слоя смолы, нанесенного на верхнюю сторону плиты на основе древесного материала (который также содержит стеклянные шарики), может составлять 10–40 г/м2, предпочтительно 15–30 г/м2, особенно предпочтительно 20 г/м2.

Как объясняется выше, содержание твердого вещества в четвертом слое смолы (также как в пятом и шестом слое смолы) по сравнению со слоями смолы от первого до третьего уменьшается. Изменяющееся содержание твердого вещества в наносимых слоях смолы обеспечивает, с одной стороны, большую толщину всего слоя на основании увеличенного содержания твердого вещества в слоях с первого до третьего, с другой стороны, уменьшенное содержание твердого вещества в слоях смолы с четвертого до шестого обеспечивает то, что время высушивания и прессования является достаточным для всей конструкции.

Количество пятого слоя смолы, нанесенного на верхнюю сторону плиты на основе древесного материала, может составлять 10–40 г/м2, предпочтительно 15–30 г/м2. Как объясняется выше, пятый слой смолы также содержит стеклянные шарики. Стеклянные шарики могут быть нанесены вместе с третьим слоем смолы или распределены отдельно на третий слой смолы.

Шестой слой смолы, наносимый на пятый слой смолы после высушивания, наоборот не содержит стеклянные шарики. Исключение стеклянных шариков из шестого слоя смолы обеспечивает то, что лежащие под ним слои смолы, которые уже высушены, не были разрушены, и поверхность структуры смолы не выглядит разорванной.

Толщина всего слоя нанесенных слоев смолы на плиту на основе древесного материала может составлять от 60 до 200 мкм, предпочтительно от 90 до 150 мкм, особенно предпочтительно от 100 до 120 мкм. Таким образом, толщина всего слоя является значительно большей, чем в предыдущем способе, в котором обычно толщина слоя достигает не более 50 мкм.

В еще одном варианте осуществления также наносят слой смолы на нижнюю сторону плиты на основе древесного материала вместе со вторым, третьим, четвертым, пятым и шестым слоем смолы, наносимым на верхнюю сторону плиты на основе древесного материала.

Таким образом, в варианте осуществления параллельно со вторым слоем смолы на верхней стороне плиты на основе древесного материала также наносят слой смолы на нижнюю сторону плиты на основе древесного материала. Количество слоя смолы, нанесенного на нижнюю сторону плиты на основе древесного материала, может составлять 50–100 г/м2, предпочтительно 60–80 г/м2, особенно предпочтительно 60 г/м2. Предпочтительно нижний слой смолы окрашен (например, в коричневый), чтобы имитировать стабилизирующий слой. Второй слой смолы предпочтительно наносят параллельно или одновременно на верхнюю сторону и нижнюю сторону плиты на основе древесного материала посредством по меньшей мере одного двустороннего устройства для нанесения (узла для нанесения посредством валиков). После нанесения второго слоя смолы происходит высушивание (высушивание воздухом) конструкции из первого и второго слоя смолы в первом сушильном устройстве.

Таким же образом наносят соответственно третий, четвертый, пятый и шестой слой смолы на нижнюю сторону параллельно с верхней стороной в двустороннем блоке нанесения на опорную плиту и соответственно высушивают после нанесения.

Слой (слои) смолы, нанесенный (нанесенные) на нижней стороне, действуют в качестве стабилизирующего слоя. Нанесение слоев смолы на верхнюю сторону и нижнюю сторону плит на основе древесного материала примерно в одинаковых количествах гарантирует, что силы растяжения, возникающие при прессовании нанесенных слоев на плиту на основе древесного материала, взаимно компенсируются. Стабилизирующий слой, нанесенный на нижнюю сторону, примерно соответствует по слоистой конструкции и соответствующей толщине слоя последовательности слоев, нанесенных на верхней стороне, только без добавления стеклянных шариков.

Высушивание слоев смолы происходит при температурах высушивания от 150 до 220°C, предпочтительно от 180 до 210°C, в частности в конвекционной сушилке. Температуру адаптируют под соответствующие слои смолы, и она может изменяться в отдельных конвекционных сушилках; например, температура во второй, третьей и четвертой конвекционной сушилке может составлять 205°C, а в пятой и шестой конвекционной сушилке соответственно 198°C. Вместо конвекционных сушилок могут также применять другие сушилки.

На этапе прессования, следующем за последним этапом высушивания, происходит прессование слоистой конструкции под воздействием давления и температуры в короткотактном проходном прессе при температурах от 150 до 250°C, предпочтительно от 180 до 230°C, особенно предпочтительно при 200°C и давлении от 30 до 60 кг/см2, особенно предпочтительно от 40 до 50 кг/см2. Время прессования составляет от 5 до 15 с., предпочтительно от 7 до 10 с. По сравнению с этим, для декоративной бумаги давление составляет 50–60 кг/см2 за время 16 с.

Предпочтительно покрытую плиту на основе древесного материала в короткотактном проходном прессе ориентируют относительно структурированной пластины для прессования, находящейся в короткотактном проходном прессе, в зависимости от меток на плите на основе древесного материала, таким образом получают совпадение между узором на плите на основе древесного материала и вытесняемой структурой пластины для прессования. Это обеспечивает получение структуры, совпадающей с узором. В ходе прессования происходит плавление слоев меламиновой смолы и формирование слоистого материала во время реакции конденсации с включением таких компонентов, как корунд/стекло/волокна.

В еще одном варианте осуществления по меньшей мере одна плита на основе древесного материала представляет собой древесно-волокнистую плиту средней плотности (МДФ), древесно-волокнистую плиту высокой плотности (ХДФ) или стружечную или ориентированно-стружечную плиту (ОСП), или клееную плиту и/или плиту на основе древесно-пластикового композита.

В одном варианте осуществления применяют нешлифованную древесноволокнистую плиту, в частности МДФ или ХДФ, которая снабжена на верхней стороне еще одним тонким слоем, образовавшимся при прессовании (разлагающимся слоем). На верхнюю сторону наносят меламиновую смолу на водной основе, чтобы заполнить тонкий слой, образовавшийся при прессовании. Затем меламиновую смолу расплавляют в короткотактном проходном прессе и тем самым улучшают в области этого слоя; т. е. это препятствует расслаиванию.

Как уже было упомянуто выше, декоративный слой может быть нанесен посредством прямой печати. В случае прямой печати наносят пигментированную печатную краску на водной основе с помощью способа глубокой печати или цифровой печати, при этом пигментированную печатную краску на водной основе можно наносить более чем в один слой, например, в виде слоев в количестве от двух до десяти, предпочтительно слоев в количестве от трех до восьми.

В случае прямой печати наносят по меньшей мере один декоративный слой с помощью аналогичного упомянутого способа глубокой печати и/или цифровой печати. Способ глубокой печати представляет собой технологию печати, в которой элементы, которые должны быть отображены, присутствуют в виде углублений в печатной форме и окрашены перед печатью. Печатная краска находится в основном в углублениях и является следствием давления прижима печатной формы и сил сцепления на объекте, на который должна быть нанесена печать, таком как, например, древесно-волокнистая опорная плита. С другой стороны, при цифровой печати изображение печати передается непосредственно с компьютера на печатную машину, такую как, например, лазерный принтер или струйный принтер. При этом применение статичной печатной формы не обязательно. В обоих способах возможно применение красок на водной основе и чернил или красителей на основе УФ-излучения. Также возможно комбинирование указанных технологий печати в виде глубокой и цифровой печати. Подходящая комбинация технологий печати может быть выполнена либо непосредственно на опорной плите или на печатаемом слое, либо также перед печатью путем согласования применяемых электронных записей данных.

Вместе с узором наносят также метки, необходимые для ориентации в прессе.

Также возможно расположение между плитой на основе древесного материала или опорной плитой и по меньшей мере одним декоративным слоем по меньшей мере одного слоя грунтового покрытия. Слой грунтового покрытия наносят перед нанесением печати.

Предпочтительно применяемый при этом слой грунтового покрытия содержит композицию из казеина или соевого белка в качестве связующего средства и неорганические пигменты, в частности неорганические цветовые пигменты. В качестве цветовых пигментов в слое грунтового покрытия могут применяться белые пигменты, такие как титана диоксид, или также дополнительные цветовые пигменты, такие как карбонат кальция, сульфат бария или карбонат бария. Грунтовое покрытие может содержать,

помимо цветовых пигментов и казеина или соевого белка, еще воду в качестве растворителя. Также предпочтительно нанесенный пигментированный основной слой состоит из по меньшей мере одного, предпочтительно из по меньшей мере двух, особенно предпочтительно из по меньшей мере четырех нанесенных друг за другом покрытий или слоев нанесения, при этом количество нанесения между покрытиями или слоями нанесения может быть одинаковым или разным.

С помощью настоящего способа можно изготавливать износостойкую плиту на основе древесного материала, снабженную декоративным слоем, со структурой смолы с износостойкими частицами. Плита на основе древесного материала содержит по меньшей мере один декоративный слой на верхней стороне и многослойную структуру смолы, содержащую износостойкие частицы, целлюлозные волокна и стеклянные шарики, при этом многослойная структура смолы имеет толщину всего слоя от 60 до 200 мкм, предпочтительно от 90 до 150 мкм, особенно предпочтительно от 100 до 120 мкм.

Плита на основе древесного материала, снабженная декоративным слоем, содержит структуру смолы из первого и второго слоев смолы, соответственно содержащих износостойкие частицы, на верхней стороне, соответствующего им слоя смолы на нижней стороне, по меньшей мере одного третьего слоя смолы на верхней стороне и соответствующего ему слоя смолы на нижней стороне плиты на основе древесного материала, по меньшей мере одного четвертого, пятого и шестого слоев смолы на верхней стороне, а также соответствующих им слоев смолы на нижней стороне плиты на основе древесного материала, при этом в слоях смолы от третьего до пятого, предусмотренных на верхней стороне плиты на основе древесного материала, соответственно могут содержаться стеклянные шарики.

В одном предпочтительном варианте осуществления посредством настоящего способа возможно изготовление износостойкой плиты на основе древесного материала со следующей слоистой конструкцией (если смотреть снизу вверх): стабилизирующий слой из шести слоев смолы – плита на основе древесного материала – слой грунтового покрытия – напечатанный декоративный слой – защитный слой, в частности защитный слой из еще не полностью отвержденной смолы – первый слой смолы с целлюлозными волокнами – слой из износостойких частиц – второй слой смолы – третий слой смолы со стеклянными шариками – четвертый слой смолы со стеклянными шариками – пятый слой смолы со стеклянными шариками – шестой слой смолы (без стеклянных шариков).

Защитный слой служит для покрытия узора и защиты узора во время промежуточного хранения (укладка в слои, хранение, транспортировка). Дополнительные слои смолы на верхней стороне образуют в целом защитную пленку, которая защищает готовый слоистый материал от износа и обеспечивает структурирование, совпадающее с узором.

Производственная линия для выполнения настоящего способа содержит следующие элементы:

- по меньшей мере одно первое устройство для нанесения, предназначенное для нанесения первого слоя смолы, который может содержать волокна, на верхнюю сторону плиты на основе древесного материала;

- по меньшей мере одно устройство, расположенное по направлению обработки за первым устройством для нанесения и предназначенное для распределения предварительно определенного количества износостойких частиц;

- по меньшей мере одно второе устройство для нанесения, расположенное по направлению обработки за первым устройством для нанесения и распределительным устройством и предназначенное для нанесения второго слоя смолы на верхнюю сторону плиты на основе древесного материала;

- по меньшей мере одно сушильное устройство, расположенное по направлению обработки за вторым устройством для нанесения и предназначенное для высушивания слоистой конструкции из первого и второго слоев смолы;

- по меньшей мере одно третье устройство для нанесения, расположенное по направлению обработки за сушильным устройством и предназначенное для нанесения третьего слоя смолы, содержащего стеклянные шарики, на верхнюю сторону и/или слоя смолы параллельно на нижнюю сторону опорной плиты;

- по меньшей мере одно дополнительное сушильное устройство, расположенное по направлению обработки за третьим устройством для нанесения и предназначенное для высушивания третьего верхнего и/или соответствующего нижнего слоя смолы;

- по меньшей мере одно четвертое устройство для нанесения, расположенное по направлению обработки за дополнительным сушильным устройством и предназначенное для нанесения четвертого слоя смолы, содержащего стеклянные шарики, на верхнюю сторону и/или слоя смолы параллельно на нижнюю сторону опорной плиты (без стеклянных шариков);

- по меньшей мере одно сушильное устройство, расположенное по направлению обработки за четвертым устройством для нанесения и предназначенное для высушивания четвертого верхнего и/или соответствующего нижнего слоя смолы;

- по меньшей мере одно пятое устройство для нанесения, расположенное по направлению обработки за сушильным устройством и предназначенное для нанесения пятого слоя смолы, содержащего стеклянные шарики, на верхнюю сторону и/или слоя смолы параллельно на нижнюю сторону опорной плиты (без стеклянных шариков);

- по меньшей мере одно сушильное устройство, расположенное по направлению обработки за пятым устройством для нанесения и предназначенное для высушивания пятого верхнего и/или соответствующего нижнего слоя смолы;

- по меньшей мере одно шестое устройство для нанесения, расположенное по направлению обработки за сушильным устройством и предназначенное для нанесения шестого слоя смолы на верхнюю сторону и/или слоя смолы параллельно на нижнюю сторону опорной плиты;

- по меньшей мере одно сушильное устройство, расположенное по направлению обработки за шестым устройством для нанесения и предназначенное для высушивания шестого верхнего и/или соответствующего нижнего слоя смолы; и

- по меньшей мере один короткотактный проходной пресс, расположенный по направлению обработки за последним сушильным устройством.

В одном предпочтительном варианте настоящей производственной линии перед первым устройством для нанесения сушильное устройство не предусмотрено, или, если сушильное устройство установлено в качестве части производственной линии, это сушильное устройство не используется, то есть не работает.

Также между распределительным устройством и вторым устройством для нанесения сушильное устройство не предусмотрено. Более того, еще влажная плита вставляется непосредственно во второе устройство для нанесения после того, как она выходит из распределительного устройства.

В одном варианте осуществления настоящая производственная линия содержит в целом простой односторонний блок нанесения, предназначенный для нанесения первого слоя смолы на верхнюю сторону плиты на основе древесного материала с нанесенной печатью и пять двусторонних блоков нанесения, предназначенных для нанесения пяти дополнительных слоев смолы на верхнюю сторону и нижнюю сторону плиты на основе древесного материала, при этом за каждым двусторонним блоком нанесения предусмотрено по меньшей мере одно сушильное устройство для высушивания верхнего и/или нижнего слоя смолы.

Предусмотренное в настоящей производственной линии распределительное устройство для износостойких частиц подходит для распределения порошка, гранул, волокон и содержит систему колеблющихся щеток. Распределительное устройство состоит по существу из загрузочного бункера, вращающегося структурированного валика и скребка. При этом количество наносимого износостойкого материала определяется скоростью вращения валика. Распределительное устройство предпочтительно содержит заершенный валик.

В одном варианте осуществления настоящей производственной линии также предусмотрено, что по меньшей мере одно распределительное устройство окружено по меньшей мере одной камерой, которая снабжена по меньшей мере одним средством для удаления пыли, возникающей в камере, или расположено в ней. Средство для удаления пыли может быть выполнено в виде всасывающего устройства или также в виде устройства для продувки воздухом. Продувка воздухом может обеспечиваться посредством сопел, которые установлены на входе и выходе плиты и нагнетают воздух в камеру. Кроме того, они могут препятствовать созданию в результате движения воздуха неоднородной завесы распределения из износостойкого материала.

Удаление пыли от износостойкого материала из окружающей среды распределительного устройства является предпочтительным, поскольку в дополнение к очевидному воздействию на здоровье работников, работающих на производственной линии, мелкая пыль от износостойких частиц также осаждается на других частях установки производственной линии и приводит к их увеличенному истиранию. Следовательно, расположение распределительного устройства в камере не только снижает загрязнение окружающей среды производственной линии пылью и воздействие на здоровье, но и предотвращает преждевременное истирание.

Распределительное устройство предпочтительно управляется посредством фоторелейной завесы, при этом фоторелейная завеса расположена по направлению обработки перед валиком (распределяющим валиком), предусмотренным под распределяющим устройством. Управление распределительным устройством с помощью фоторелейной завесы имеет смысл, так как между отдельными плитами на основе древесного материала имеются более или менее большие зазоры, что запускает процесс распределения, как только плита оказывается перед распределяющим валиком.

В одном варианте осуществления настоящего распределительного устройства перед распределяющим валиком предусмотрен по меньшей мере один бункер для улавливания излишних износостойких частиц (то есть частиц, которые не распределяются на по меньшей мере одну плиту на основе древесного материала, а распределяются скорее перед входом плиты на основе древесного материала с помощью подающего устройства под распределяющим валиком до падающих износостойких частиц).

В приведенном далее варианте бункер соединен с по меньшей мере одним транспортирующим устройством и одним просеивающим устройством, при этом излишний износостойкий материал, собранный в бункере, транспортируется в просеивающее устройство через транспортирующее устройство. Ячейки в сите просеивающего устройства соответствуют наибольшему размеру применяемых крупинок материала в виде износостойких частиц (то есть приблизительно 80–100 мкм). Частицы грязи и комковатый материал (такой как комкованная смола или комкованный износостойкий материал) отделяются от собранного износостойкого материала в просеивающем устройстве, и просеянный износостойкий материал может быть возвращен обратно в распределительное устройство (переработан).

Как уже объяснено выше, также предусмотрено целенаправленное добавление отвердителя в соответствующие блоки нанесения или устройства для нанесения для различных слоев смолы для жидкой смолы. В одном варианте осуществления настоящая производственная линия оснащена с этой целью по меньшей мере одной дозирующей установкой, предназначенной для добавления отвердителя в каждое устройство для нанесения. Отвердитель перекачивают из по меньшей мере одной дозирующей установки в приемную емкость для смолы и смешивают в приемной емкости со смолой, например посредством подходящей мешалки.

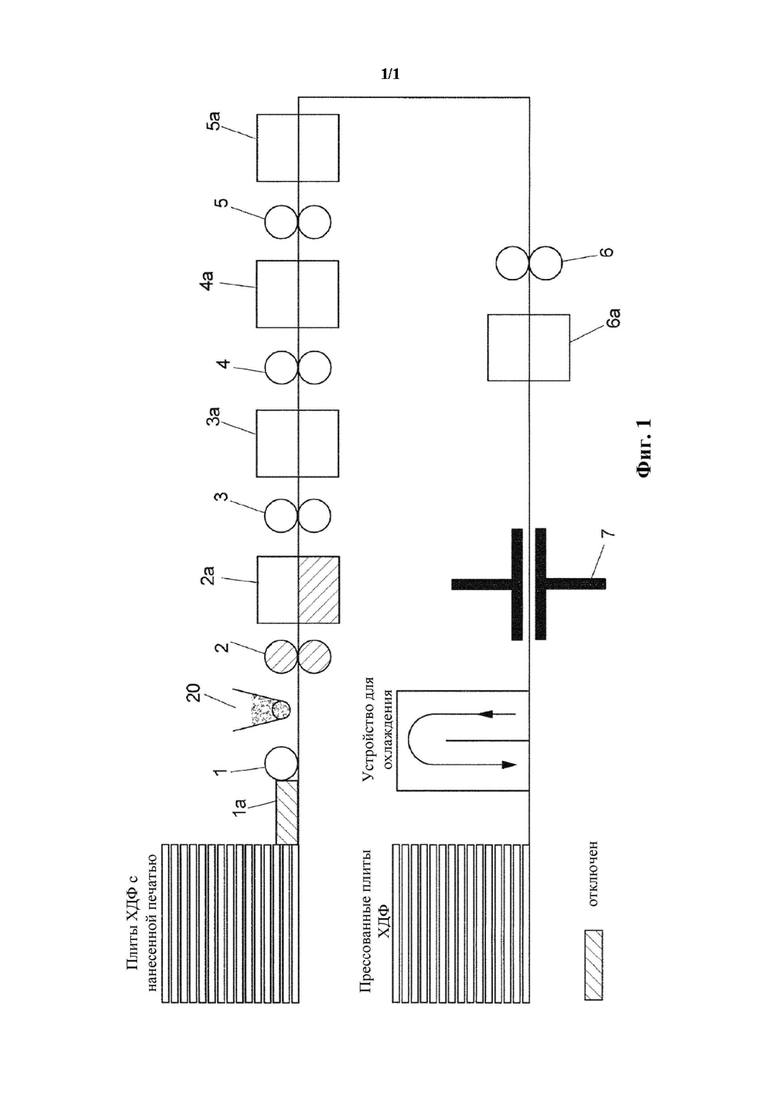

Изобретение будет объяснено более подробно ниже со ссылкой на фигуры графических материалов в отношении примера осуществления. На графических материалах:

фиг. 1 представляет собой схематическое изображение производственной линии плиты на основе древесного материала с применением способа согласно настоящему изобретению.

Производственная линия, схематически представленная на фиг. 1, содержит ИК-сушилку 1a, которая выключена. Удаление ИК-сушилки 1a из производственной линии предотвращает электростатический заряд поверхности плиты, который в противном случае происходит в ИК-сушилке, что позволяет формировать однородную завесу распределения из корунда.

Производственная линия дополнительно содержит односторонний блок 1 нанесения (рифленый валик) и пять двусторонних узлов 2, 3, 4, 5, 6 для нанесения, предназначенных для равномерного нанесения соответствующего слоя смолы на верхнюю сторону и нижнюю сторону отдельных многослойных плит с нанесенной печатью, например плит ХДФ с нанесенной печатью, а также соответственно четыре конвекционные сушилки 2a, 3a, 4a, 5a, 6a, расположенные по направлению обработки за узлами для нанесения.

После первого валика 1 для нанесения имеется первое распределительное устройство 20, предназначенное для равномерного распределения износостойкого материала, такого как, например, корунд, на первый слой смолы на верхней стороне плиты ХДФ. В качестве износостойкого материала используют корунд F200, диаметр которого составляет приблизительно 53–75 мкм в соответствии со стандартом FEPA. Распределительное устройство 20 состоит по существу из загрузочного бункера, вращающегося структурированного заершенного валика и скребка. При этом количество наносимого материала определяется скоростью вращения валика для нанесения. На покрытую смолой плиту, в зависимости от требуемого класса износа изделия, распределяется 12–25 г/м2 корунда (AC4 (согласно EN 13329) = 20 г/м2). Корунд падает с заершенного валика на расстоянии 5 см на плиту, обработанную меламиновой смолой. Поскольку первый слой смолы все еще является жидким во время распределения, износостойкие частицы могут погружаться в слой смолы. В настоящем распределительном устройстве перед распределяющим валиком предусмотрен по меньшей мере один бункер (не показан) для улавливания излишних износостойких частиц (то есть частиц, которые не распределяются на по меньшей мере одну плиту на основе древесного материала, а распределяются скорее перед входом плиты на основе древесного материала с помощью подающего устройства под распределяющим валиком до падающих износостойких частиц).

В двухстороннем блоке 2 нанесения плита, покрытая меламиноформальдегидной смолой и корундом, покрывается следующим слоем меламиноформальдегидной смолы (приблизительно 20 г/м2). В то же время незакрепленный корунд удаляется в небольших количествах и накапливается в жидкости на основе меламиновой смолы до тех пор, пока он не станет насыщенным (приблизительно 10 вес. %). Эта потерянная часть корунда теперь непрерывно снова наносится на плиту с помощью нанесения валиком блока 1-1 нанесения. В результате второго нанесения зерна корунда покрываются жидкой смолой или они вводятся в слой защитной пленки. Это предотвращает удаление корунда в конвекционной сушилке из-за высокого завихрения воздуха.

Конструкция из первого и второго слоя смолы высушивается в конвекционной сушилке 2a.

За третьим двусторонним блоком 3 нанесения, предназначенным для нанесения третьего слоя смолы, может следовать дополнительное распределительное устройство 20 для нанесения стеклянных шариков на третий слой смолы, за которым следует третья конвекционная сушилка 3а для высушивания третьего слоя смолы. Распределительное устройство 20 для стеклянных шариков является необязательным. Стеклянные шарики могут также наноситься вместе с третьим слоем смолы.

После нанесения слоев смолы с четвертого до шестого в двустороннем блоке 4, 5, 6 нанесения с четвертого до шестого и высушивания соответственно в конвекционной сушилке 4а, 5а, 6а слоистая конструкция отверждается в короткотактном проходном прессе 7 при температуре прессования 180–220°С и времени прессования от 8 до 10 секунд при удельном давлении 40 кг/см2. Прессованные плиты охлаждаются и отправляются на хранение.

Изобретение относится к изготовлению износостойкой плиты на основе древесного материала. Плита имеет верхнюю сторону и нижнюю сторону, по меньшей мере один декоративный слой, расположенный на верхней стороне, в частности структуру, совпадающую с узором. На декоративный слой наносят по меньшей мере шесть слоев смолы. На первом влажном слое смолы распределяют износостойкие частицы, после чего наносят второй слой смолы без промежуточной сушки первого слоя смолы. Следующие слои смолы наносят соответственно после высушивания предыдущего слоя смолы. При этом третий, четвертый и пятый слои смолы соответственно содержат стеклянные шарики. Повышается износостойкость плиты, упрощается процесс изготовления плиты, повышается эффективность контроля качества плиты. 11 з.п. ф-лы.

1. Способ изготовления износостойкой плиты на основе древесного материала, имеющей верхнюю сторону и нижнюю сторону, по меньшей мере один декоративный слой, расположенный на верхней стороне, в частности структуру, совпадающую с узором, включающий этапы: нанесения по меньшей мере одного первого слоя смолы на по меньшей мере один декоративный слой на верхней стороне плиты на основе древесного материала, при этом первый слой смолы имеет содержание твердого вещества от 60 до 80 вес. %, предпочтительно от 65 до 70 вес. %, особенно предпочтительно от 65 до 67 вес. %; равномерного распределения износостойких частиц на первый слой смолы на верхней стороне плиты на основе древесного материала; при этом первый слой смолы, снабженный износостойкими частицами, на верхней стороне плиты на основе древесного материала после нанесения не высушивают; нанесения по меньшей мере одного второго слоя смолы на первый влажный слой смолы, снабженный износостойкими частицами, на верхней стороне плиты на основе древесного материала, при этом второй слой смолы имеет содержание твердого вещества от 60 до 80 вес. %, предпочтительно от 65 до 70 вес. %, особенно предпочтительно от 65 до 67 вес. %; последующего высушивания конструкции из первого слоя смолы и второго слоя смолы в по меньшей мере одном сушильном устройстве; нанесения по меньшей мере одного третьего слоя смолы, при этом третий слой смолы имеет содержание твердого вещества от 60 до 80 вес. %, предпочтительно от 65 до 70 вес. %, особенно предпочтительно от 65 до 67 вес. % и содержит стеклянные шарики; последующего высушивания нанесенного третьего слоя смолы в по меньшей мере одном дополнительном сушильном устройстве; нанесения по меньшей мере одного четвертого слоя смолы, при этом четвертый слой смолы имеет содержание твердого вещества от 50 до 70 вес. %, предпочтительно от 55 до 65 вес. %, особенно предпочтительно от 58 до 62 вес. % и содержит стеклянные шарики; последующего высушивания нанесенного четвертого слоя смолы в по меньшей мере одном дополнительном сушильном устройстве; нанесения по меньшей мере одного пятого слоя смолы, при этом пятый слой смолы имеет содержание твердого вещества от 50 до 70 вес. %, предпочтительно от 55 до 65 вес. %, особенно предпочтительно от 58 до 62 вес. % и содержит стеклянные шарики; последующего высушивания нанесенного пятого слоя смолы в по меньшей мере одном дополнительном сушильном устройстве; нанесения по меньшей мере одного шестого слоя смолы, при этом шестой слой смолы имеет содержание твердого вещества от 50 до 70 вес. %, предпочтительно от 55 до 65 вес. %, особенно предпочтительно от 58 до 62 вес. % и не содержит стеклянные шарики; последующего высушивания нанесенного шестого слоя смолы в по меньшей мере одном дополнительном сушильном устройстве; и прессования слоистой конструкции в короткотактном проходном прессе.

2. Способ по п. 1, отличающийся тем, что плиту на основе древесного материала, снабженную декоративным слоем, перед нанесением первого слоя смолы не нагревают в сушилке.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что слои смолы основаны на формальдегидсодержащих смолах на водной основе, в частности меламиноформальдегидной смоле, мочевиноформальдегидной смоле или меламиномочевиноформальдегидной смоле.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что первый слой смолы содержит целлюлозные волокна или древесные волокна, предпочтительно целлюлозные волокна.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что количество распределенных износостойких частиц составляет от 10 до 50 г/м2, предпочтительно от 10 до 30 г/м2, особенно предпочтительно от 15 до 25 г/м2.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что второй слой смолы, наносимый на верхнюю сторону плиты на основе древесного материала, не содержит стеклянные шарики.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что стеклянные шарики имеют диаметр от 90 до 150 мкм.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что толщина всего слоя нанесенных слоев смолы составляет от 60 до 200 мкм, предпочтительно от 90 до 150 мкм, особенно предпочтительно от 100 до 120 мкм.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что добавление отвердителя в соответствующую наносимую смолу происходит только в соответствующем устройстве для нанесения для смолы.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что высушивание слоев смолы происходит при температурах высушивания от 150 до 220°C, предпочтительно от 180 до 210°C, в частности в конвекционной сушилке.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что прессование слоистой конструкции под воздействием давления и температуры в короткотактном проходном прессе происходит при температурах от 150 до 250°C, предпочтительно от 180 до 230°C, особенно предпочтительно при 200°C и давлении от 30 до 60 кг/см2, особенно предпочтительно от 40 до 50 кг/см2.

12. Способ по любому из предыдущих пунктов, отличающийся тем, что покрытую плиту на основе древесного материала в короткотактном проходном прессе ориентируют относительно структурированной пластины для прессования, находящейся в короткотактном проходном прессе, в зависимости от меток на плите на основе древесного материала и получают совпадение между узором на плите на основе древесного материала и вытесняемой структурой пластины для прессования.

| EP 3246175 A1, 22.11.2017 | |||

| WO 2007042258 A1, 19.04.2007 | |||

| WO 2010112125 A1, 07.10.2010 | |||

| EP 2774770 A1, 10.09.2014 | |||

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С РАЗЛИЧНЫМИ СЛОЯМИ СМОЛЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2001 |

|

RU2270759C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ СТЕННОЙ, ПОТОЛОЧНОЙ ИЛИ ПОЛОВОЙ ПАНЕЛИ И ПАНЕЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2012 |

|

RU2564593C2 |

Авторы

Даты

2022-03-16—Публикация

2020-01-08—Подача