Настоящее изобретение относится к плите на основе древесного материала с антистатическими свойствами и способу ее получения.

При использовании большого количества предметов ежедневного пользования важным условием является отсутствие электростатического заряда. С одной стороны, электростатический заряд нежелателен, потому что он проходит через пользователя для разрядки, а с другой стороны, он, конечно, также может повредить электронные компоненты. На некоторых территориях объекты, которые склонны к накоплению электростатического заряда, даже запрещены по соображениям безопасности.

По этим причинам производители стремятся к тому, чтобы либо иметь особое качество в сортименте лесоматериала для специальных применений, либо, как правило, изготавливать все продукты по меньшей мере антистатического качества. Это в наибольшей степени распространено в случае полов. При этом некоторые изделия для пола имеют общее преимущество: они не склонны к накоплению электростатического заряда (например, каменная плитка, паркет), в то время как другие полы склонны к накоплению чрезмерного заряда (например, полы с ковровым покрытием, полы с ламинированным покрытием).

В случае полов с ламинированным покрытием это является проблемой, которую нельзя недооценивать, особенно в сезоны с низкой влажностью воздуха. Эта проблема еще усиливается с применением плит на основе древесного материала в качестве опорных материалов, поскольку они также обладают плохой электропроводностью. Хотя увеличение электропроводности плит на основе древесного материала является возможным путем добавления солей при получении плит, однако оно приводит к потерям прочности вследствие нарушения затвердевания клея.

Были предложены различные решения для устранения этого недостатка, но во многих случаях они не привели к основательному улучшению проблемы или не были приняты пользователем.

Решение проблемы заключается в повышении относительной влажности воздуха посредством увлажнителей. Это является относительно дорогим решением, которое только косвенно исправляет недостаток.

Второе решение проблемы заключается в обработке поверхности пола с ламинированным покрытием средством для ухода, которое увеличивает поверхностную проводимость пола с ламинированным покрытием. Недостатком этого решения является то, что эффект уменьшается со временем из-за ходьбы. Это означает, что обработка поверхности должна повторяться через равные промежутки времени. Это решение несколько противоречит тому факту, что полы с ламинированным покрытием следует чистить только влажной тряпкой.

Существенно более надежные решения направлены на включение в применяемые пропитки при получении полов с ламинированным покрытием средства для повышения проводимости. Однако при этом часто возникает проблема, заключающаяся в том, что соответствующие химические вещества не особенно легко растворимы в меламиноформальдегидных смолах, применяемых для пропитывания. Кроме того, такие средства часто ухудшают очень хорошие поверхностные свойства полов с ламинированным покрытием.

Идея, как избежать данной проблемы, представлена в EP 2537597 B1. Там при получении пола с ламинированным покрытием, помимо прочего, средство для повышения проводимости наносят по участкам на плиту на основе древесного материала или на нижнюю сторону пропитанных слоев, причем средство представляет собой клей ПВА или ПУ, снабженный электропроводящими частицами. Эта процедура подразумевает то, что непосредственно на поверхности пола с ламинированным покрытием отсутствует средство, повышающее проводимость, и, таким образом, вызывает ухудшение поверхностных свойств.

Из патента США № 7122585 В2 известно нанесение пленкообразующих полимерных композиций с проводящей добавкой в качестве порошка для покрытия на древесные материалы, такие как, например, плиты МДФ. В качестве проводящих добавок, помимо прочего, упоминаются следующие: углеродные волокна, углеродные нанотрубки, активированный уголь, металлические наполнители, наполнители, покрытые проводящими материалами, или проводящие полимеры. Порошок для покрытия наносится на древесный материал с помощью электростатических способов.

Однако известные на сегодняшний день подходы сложны и дороги. Желаемые эффекты также не являются постоянными, и учитывается ухудшение продукта.

Поэтому настоящее изобретение основано на технической задаче, заключающейся в получении пола с ламинированным покрытием, который имеет хорошую электропроводность. При этом следует избегать ухудшения поверхностных свойств. Повышение проводимости также должно привести к наиболее низким затратам. Кроме того, включение средства в композицию должно быть возможным без каких-либо проблем. Использование токсичных или проблемных для окружающей среды средств в любом случае должно быть исключено.

Данная задача решается согласно настоящему изобретению посредством плиты на основе древесного материала с антистатическими свойствами с признаками пункта 1 формулы изобретения.

Соответственно, предоставляется плита на основе древесного материала с антистатическими свойствами, содержащая по меньшей мере одну опорную плиту и по меньшей мере один слой смолы, расположенный на по меньшей мере одной стороне опорной плиты, при этом по меньшей мере один слой смолы содержит:

- частицы на основе углерода, в частности углеродные нанотрубки (УНТ) или графен,

- по меньшей мере одно соединение с общей формулой (I),

R1aR2bSiX(4-a-b) (I),

и/или продукты его гидролиза, где

- X представляет собой H, OH или гидролизуемый остаток, выбранный из группы, включающей галоген, алкокси, карбокси, амино, моноалкиламино или диалкиламино, арилокси, ацилокси, алкилкарбонил, и

- R1 представляет собой органический остаток, выбранный из группы, включающей алкил, арил, циклоалкил, которые могут быть прерваны посредством -O- или -NH-,

- где R1 содержит по меньшей мере одну функциональную группу Q1, которая выбрана из группы, включающей гидрокси-, амино-, моноалкиламино-, карбокси-, меркапто-, алкокси-, альдегидную, акриловую, акрилокси-, метакриловую, метакрилокси-, циано-, изоцианатную и эпоксидную группы,

- R2 представляет собой негидролизуемый органический остаток R2, выбранный из группы, включающей алкил, арил, алкенил, алкинил, циклоалкил, циклоалкенил;

- a равняется 0, 1, 2, 3, в частности 1 или 2, и

- b равняется 1, 2, 3 или 4, в частности 0 или 1.

В одном варианте осуществления настоящей плиты на основе древесного материала слой смолы может еще содержать по меньшей мере одно дополнительное соединение общей формулы (II),

R3cSiX(4-c) (II),

и/или продукты его гидролиза, где

- X предусмотрен в значении, указанном выше,

- R3 представляет собой негидролизуемый органический остаток R3, выбранный из группы, включающей алкил, арил, алкенил, алкинил, циклоалкил, циклоалкенил, и

- c равняется 1, 2, 3 или 4, в частности 1, 2 или 3.

В одном предпочтительном варианте осуществления по меньшей мере один слой смолы содержит:

- частицы на основе углерода, в частности углеродные нанотрубки (УНТ) или графен,

- по меньшей мере одно соединение с общей формулой (Ia),

R1aSiX(4-a) (Ia),

и/или продукты его гидролиза, и

- по меньшей мере одно дополнительное соединение общей формулы (II),

R3cSiX(4-c) (II),

и/или продукты его гидролиза, где X, R1, R3, a и c предусмотрены в значении, указанном выше.

Соответственно, слой смолы наносится в качестве грунтового покрытия на опорную плиту, в частности на опорную плиту на основе древесного материала, причем этот слой смолы в качестве грунтового покрытия содержит средства, повышающие проводимость. Данное средство смешивается со смолой в качестве грунтового покрытия, которая применяется сама по себе, такой как, например, меламиноформальдегидная смола.

Особенно подходящими средствами, улучшающими проводимость, оказываются частицы на основе углерода, такие как углеродные нанотрубки или также графен. Однако было обнаружено, что для хорошей проводимости важно иметь возможность включать частицы углерода в систему смол без образования агломерата. Вместе с тем это также единственный способ обеспечить хорошую электропроводность даже при небольших количествах частиц углерода. Для этого частицы углерода были модифицированы на своей поверхности перечисленными силановыми соединениями. С одной стороны, это служит для предотвращения агломерации и, с другой стороны, для установления химической связи с меламиновой смолой. Частицы, модифицированные силановыми соединениями, могут быть легко включены в смолы, применяемые для пропитки.

Возникающие преимущества заключаются в простом, технологически несложном решении, длительном эффекте, а также относительно небольшом количестве нанесения, что означает, что общие затраты можно поддерживать на низком уровне.

Углеродные нанотрубки представляют собой большие макромолекулы в форме графитовых пленок (шестиугольная решетка с конфигурацией sp2), которые свернуты в форме цилиндра («одностенные углеродные нанотрубки», ОУНТ). В дополнение к одностенным углеродным нанотрубкам известны также углеродные нанотрубки с двумя или более стенками («двустенные углеродные нанотрубки», ДУНТ; «многостенные углеродные нанотрубки», МУНТ), при этом они могут быть описаны в форме цилиндра, введенного в другой цилиндр.

Углеродные нанотрубки характеризуются высокой прочностью, малым весом, специфической электронной структурой, высокой стабильностью и превосходной электро-, а также теплопроводностью.

В качестве углеродных нанотрубок (УНТ) могут применяться одностенные углеродные нанотрубки (ОУНТ), двустенные углеродные нанотрубки (ДУНТ) или многостенные углеродные нанотрубки (МУНТ), при этом, в частности, применяются одностенные углеродные нанотрубки с диаметром 1,0–2,5 нм, предпочтительно от 1,5 до 2,0 нм и длиной 2–10 мкм, предпочтительно 4–8 мкм, особенно предпочтительно 5–6 мкм.

Возможной альтернативой применению углеродных нанотрубок являются нанопокрытия из графена. Графен является дополнительной модификацией углерода с двумерной ароматической структурой, в которой каждый атом углерода окружен тремя дополнительными атомами углерода, так что при этом образуется ячеистый образец.

В одном варианте осуществления количество частиц на основе углерода, добавленных в смолу, составляет от 1,0 до 4,0 вес. %, предпочтительно от 1,5 до 3,5 вес. %, особенно предпочтительно от 2,0 до 3,0 вес. %.

Настоящие слои смолы, применяемые для грунтового покрытия, основываются предпочтительно на формальдегидсодержащих смолах на водной основе, в частности меламиноформальдегидной смоле, мочевиноформальдегидной смоле или меламиномочевиноформальдегидной смоле. Дополнительные полимеры в настоящей применяемой смоле не содержатся.

Содержание твердых частиц в слое смолы, включающем частицы на основе углерода, составляет 50–75 вес. %, предпочтительно 55–70 вес. %, особенно предпочтительно 60–65 вес. %. Толщина слоя смолы, включающего частицы на основе углерода, составляет от 10 до 100 мкм, предпочтительно от 40 до 80 мкм, особенно предпочтительно от 45 до 60 мкм.

Гидролизуемый остаток X соединений общей формулы (I), (Ia) и (II) предпочтительно выбран из группы, включающей H, OH, фтор, хлор, бром, йод, C1-6-алкокси, в частности метокси, этокси, н-пропокси и бутокси, C6-10-арилокси, в частности фенокси, C2-7-ацилокси, в частности ацетокси или пропионокси, C2-7-алкилкарбонил, в частности ацетил, моноалкиламино или диалкиламино с C1–C12, в частности C1–C6. Особенно предпочтительно остаток X представляет собой H, OH или алкокси, в частности метокси, этокси, н-пропокси или изопропокси.

Органический остаток R1 соединения общей формулы (I), (Ia) предпочтительно выбран из группы, включающей C1-C30-алкил, в частности C5-C25-алкил, C2-C6-алкенил, C3-C8-циклоалкил и C3-C8-циклоалкенил. В одном варианте осуществления органический R1 выбран из группы, включающей метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, трет-бутил, пентил, гексил, циклогексил, винил, 1-пропенил, 2-пропенил, бутенил, ацетиленил, пропаргил, бутадиенил или циклогексадиенил, предпочтительно метил, этил, пропил или винил.

В одном варианте осуществления по меньшей мере одна функциональная группа Q1 соединения общей формулы (I), (Ia) выбрана из группы, включающей эпоксидную, гидрокси-, эфирную, акриловую, акрилокси-, метакриловую, метакрилокси-, амино-, алкокси-, циано- и/или изоцианатную группы. Следовательно, функциональная группа Q1 может предпочтительно содержать остаток с двойной связью или эпоксидной группой, который является активируемым и полимеризируемым с помощью УФ-излучения.

В одном варианте настоящей композиции соединения общей формулы (I) в соответствии с R1aR2bSiX(4-a-b), в частности R1SiX3 или R1R2SiX2 с функциональной группой Q1, могут быть выбраны из метакрилоксипропилтриметоксисилана (МПТС), аминоэтил-аминопропилтриметоксисилана, силанов с функциональной эпоксигруппой, таких как глицидил-оксипропилтриэтоксисилан, или силанов с функциональной винильной группой, таких как, например, винилтриметоксисилан.

Как описано, остаток R1 может включать по меньшей мере одну функциональную группу Q1. Кроме того, остаток R1 также может быть замещен другими остатками.

Термин «замещен» в применении с «алкилом», «алкенилом», «арилом» и т. д. обозначает замену одного или более атомов, обычно атомов H, одним или более из следующих заместителей, предпочтительно одним или двумя из следующих заместителей: галоген, гидрокси, защищенный гидрокси, оксо, защищенный оксо, C3-C7-циклоалкил, бициклический алкил, фенил, нафтил, амино, защищенный амино, монозамещенный амино, защищенный монозамещенный амино, дизамещенный амино, гуанидино, защищенный гуанидино, гетероциклическое кольцо, замещенное гетероциклическое кольцо, имидазолил, индолил, пирролидинил, C1-C12-алкокси, C1-C12-ацил, C1-C12-ацилокси, акрилоилокси, нитро, карбокси, защищенный карбокси, карбамоил, циано, метилсульфониламино, тиол, C1-C10-алкилтио и C1-C10-алкилсульфонил. Замещенные алкильные группы, арильные группы, алкенильные группы могут быть замещены один раз или более и предпочтительно 1 или 2 раза одними и теми же или разными заместителями.

Применяемый в данном документе термин «алкинил» обозначает остаток формулы R-C≡C-, в частности «C2-C6-алкинил». Примеры C2-C6-алкинилов включают: этинил, пропинил, 2-бутинил, 2-пентинил, 3-пентинил, 2-гексинил, 3-гексинил, 4-гексинил, винил, а также ди- и триины с прямыми и разветвленными алкильными цепями.

Применяемый в данном документе термин «арил» обозначает ароматические углеводороды, например фенил, бензил, нафтил или антрил. Замещенные арильные группы представляют собой арильные группы, которые, как определено выше, замещены одним или более заместителями, определенными выше.

Термин «циклоалкил» обозначает циклопропильные, циклобутильные, циклопентильные, циклогексильные и циклогептильные группы.

В еще одном варианте осуществления негидролизуемый органический остаток R2 соединения по формуле (I) и остаток R3 соединения по формуле (II) выбраны из группы, включающей C1-C15-алкил, в частности C1-C10-алкил, C2-C6-алкенил, C2-C6-алкинил и C6-C10-арил. Они могут быть незамещенными или замещенными другой гидрофобной группой.

Предпочтительно негидролизуемый органический остаток R2 и остаток R3 выбраны из группы, включающей метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, трет-бутил, пентил, гексил, гептил, октил, нонил, циклогексил, винил, 1-пропенил, 2-пропенил, бутенил, ацетиленил, пропаргил, фенил и нафтил. Особенно предпочтительными являются остатки на основе метила, этила, пропила, октила или фенила.

Под термином «негидролизуемый органический остаток» в рамках настоящего изобретения следует понимать органический остаток, который в присутствии воды не приводит к образованию группы OH или группы NH2, связанных с атомом Si.

Соединение общей формулы (I) может, в частности, включать остаток R2 в виде C1-C10алкильной группы, предпочтительно метил, этил, пропил.

Соединение общей формулы (II) может, в частности, включать R3SiX3, где R3 представлен в виде C1-C10алкильной группы, предпочтительно метила, этила, пропила, пентила, гексила, гептила, октила, или в виде C6-C10арильной группы, предпочтительно фенила, и где X представлен в виде алкокси, в частности метокси, этокси, н-пропокси или изопропокси, такого как, например, октилтриэтоксисилан, фенилтриэтоксисилан.

В одном варианте настоящей композиции в каждом случае применяется соединение общей формулы (Ia) и соединение общей формулы (II).

(Молярное) отношение силанового соединения формулы (Ia) к силановым соединениям формулы (II) предпочтительно составляет от 1 : 0,5 до 1 : 2, особенно предпочтительно от 1 : 1 до 1 : 1,5.

В особенно предпочтительном варианте настоящей плиты на основе древесного материала слой смолы содержит углеродные нанотрубки, модифицированные глицидилоксипропилметилдиэтоксисиланом, глицидилоксипропилтриэтоксисиланом и октилтриэтоксисиланом, предпочтительно смесью глицидилоксипропилтриэтоксисилана и октилтриэтоксисилана.

В еще одном варианте осуществления слой смолы настоящей плиты на основе древесного материала может содержать неорганические частицы, в частности частицы SiO2, Al2O3, ZrO2, TiO2. При этом предпочтительно применяемые частицы характеризуются размером от 2 до 400 нм, предпочтительно от 2 до 100 нм, особенно предпочтительно от 2 до 50 нм. Благодаря добавлению неорганических частиц содержание твердых частиц композиции увеличивается, вследствие чего способ нанесения композиции улучшается. Также благодаря добавлению неорганических частиц предотвращается коробление и образование трещин. Неорганические частицы могут быть применены в количестве в диапазоне от 0,1 до 25 вес. %, предпочтительно от 5 до 20 вес. %, в перерасчете на содержание твердых частиц материала-силана (материала, полученного в процессе золь-гель).

Слой смолы, нанесенный на опорную плиту на основе древесного материала для улучшения антистатических свойств, может быть получен в способе, включающем следующие этапы:

- обеспечение по меньшей мере одной суспензии смолы (на водной основе);

- добавление по меньшей мере одного катализатора, в частности кислоты, в по меньшей мере одну суспензию смолы;

- добавление по меньшей мере одного соединения общей формулы (I) и по меньшей мере одного соединения общей формулы (II) и

- диспергирование частиц на основе углерода в суспензию смолы с помощью ультразвука (например, 160 Вт) и диспергирующего инструмента (например, диспергатора Ultraturax фирмы IKA при 15000 об/мин).

Выступающие в качестве катализатора подходящие неорганические и/или органические кислоты выбраны из группы, включающей фосфорную кислоту, уксусную кислоту, п-толуолсульфоновую кислоту, соляную кислоту, муравьиную кислоту или серную кислоту. Также подходят аммониевые соли, такие как сульфат аммония, которые реагируют как слабые кислоты. п-Толуолсульфоновая кислота является особенно предпочтительной.

Для последующей нейтрализации реакционной смеси используется предпочтительно основное соединение, такое как, например, аммиак. Это приводит к отделению водной фазы со связующей частью от спиртовой фазы (этанольной фазы).

В случае смешивания неорганических частиц с композицией связующего средства неорганические частицы применяют предпочтительно в количестве от 0,1 до 15 вес. %, предпочтительно от 0,5 до 10 вес. %, особенно предпочтительно от 1 до 5 вес. %.

В представленном далее варианте осуществления настоящей плиты на основе древесного материала предусмотрено расположение покрытия из цветного основания на по меньшей мере одном слое смолы, включающем частицы на основе углерода.

Предпочтительно применяемый при этом слой цветного основания содержит композицию из казеина или кукурузного протеина в качестве связующего средства и неорганические пигменты, в частности неорганические цветовые пигменты. В качестве цветовых пигментов в слое грунтового покрытия могут применяться белые пигменты, такие как титана диоксид, или также дополнительные цветовые пигменты, такие как карбонат кальция, сульфат бария или карбонат бария. В дополнение к цветовым пигментам и казеину грунтовое покрытие может содержать еще воду в качестве растворителя. Также предпочтительно нанесенный пигментированный основной слой состоит из по меньшей мере одного, предпочтительно из по меньшей мере двух, особенно предпочтительно из по меньшей мере четырех или пяти нанесенных друг за другом покрытий или слоев, при этом количество нанесения между покрытиями или слоями может быть одинаковым или разным.

В другом варианте осуществления настоящей плиты на основе древесного материала предусмотрен по меньшей мере один грунтовочный слой на по меньшей мере одном слое смолы с модифицированными частицами углерода и по меньшей мере одном слое цветного основания.

Количество нанесенной грунтовки в жидком состоянии составляет в данном случае от 1 до 30 г/м2, предпочтительно от 5 до 20 г/м2, особенно предпочтительно от 10 до 15 г/м2. В качестве грунтовки предпочтительными являются соединения на основе изоцианата, при этом особенно предпочтительными являются неароматические алифатические изоцианаты, например гексаметилендиизоцианат, изофорондиизоцианат, или преполимеры, которые содержат данные изоцианаты.

В одном варианте осуществления настоящей плиты на основе древесного материала на по меньшей мере один грунтовочный слой нанесен по меньшей мере один декоративный слой.

Декоративный слой может быть нанесен посредством прямой печати. В случае прямой печати наносят пигментированную печатную краску на водной основе с помощью способа глубокой печати или цифровой печати, при этом пигментированную печатную краску на водной основе можно наносить более чем в один слой, например, в виде слоев в количестве от двух до десяти, предпочтительно слоев в количестве от трех до восьми.

В случае прямой печати наносят по меньшей мере один декоративный слой с помощью аналогичного упомянутого способа глубокой печати и/или цифровой печати. Способ глубокой печати представляет собой технологию печати, в которой элементы, которые должны быть отображены, присутствуют в виде углублений в печатной форме и окрашены перед печатью. Печатная краска находится в основном в углублениях и является следствием давления прижима печатной формы и сил сцепления на объекте, который должен быть напечатан, таком как, например, древесно-волокнистая опорная плита. С другой стороны, при цифровой печати изображение печати передается непосредственно с компьютера на печатную машину, такую как, например, лазерный принтер или струйный принтер. При этом применение статичной печатной формы не обязательно. В обоих способах возможно применение красок и чернил на водной основе или красителей на основе УФ. Также возможно объединение указанных технологий печати в виде глубокой и цифровой печати. Подходящая комбинация технологий печати может быть выполнена либо непосредственно на опорной плите или на печатаемом слое, либо перед печатью путем согласования применяемых электронных записей данных.

В представленном далее варианте осуществления настоящей плиты на основе древесного материала на декоративном слое предусмотрен по меньшей мере один защитный слой смолы.

Этот защитный слой смолы основан также на формальдегидсодержащих смолах на водной основе, в частности меламиноформальдегидной смоле, мочевиноформальдегидной смоле или меламиномочевиноформальдегидной смоле.

Содержание твердых частиц защитного слоя смолы находится от 60 до 80 вес. %, предпочтительно от 65 до 70 вес. %, особенно предпочтительно от 65 до 67 вес. %. Количество защитного слоя смолы, нанесенного на декоративный слой, может составлять 10–50 г/м2, предпочтительно 20–30 г/м2, особенно предпочтительно 25 г/м2.

В особенно предпочтительном варианте осуществления защитный слой смолы содержит стеклянные шарики, которые функционируют в качестве прокладки. Предпочтительно применяемые стеклянные шарики имеют диаметр 90–150 мкм. Стеклянные шарики могут быть нанесены вместе с защитным слоем смолы или распределены отдельно на защитный слой смолы. Количество стеклянных шариков составляет от 10 до 50 г/м2, предпочтительно от 10 до 30 г/м2, особенно предпочтительно от 15 до 25 г/м2 или от 10 до 30 вес. %, предпочтительно от 15 до 25 вес. %, особенно предпочтительно 20 вес. %. Исходная смесь состоит предпочтительно из приблизительно 40 кг смолы в жидком состоянии, а также стеклянных шариков и вспомогательных веществ. Стеклянные бусинки также могут присутствовать в силанизированной форме. Благодаря силанизированию стеклянных бусинок улучшается запрессовывание стеклянных бусинок в матрицу смолы.

На защитный слой смолы на верхней стороне плиты на основе древесного материала может быть наложена бумага оверлей, пропитанная смолой. Параллельно с бумагой оверлей может быть предусмотрен бумажный стабилизирующий слой на нижней стороне плиты на основе древесного материала. Вся слоистая структура затем прессуется, например, с помощью пресса с коротким циклом.

В еще одном варианте осуществления настоящей плиты на основе древесного материала предусмотрено нанесение на защитный слой смолы вместо бумаги оверлей по меньшей мере одного покрытия из дополнительного второго слоя смолы, в частности формальдегидсодержащего слоя смолы на водной основе. Содержание твердых частиц дополнительного второго слоя смолы составляет от 60 до 80 вес. %, предпочтительно от 65 до 70 вес. %, особенно предпочтительно от 65 до 67 вес. %. Количество нанесенного слоя смолы может составлять 10–50 г/м2, предпочтительно 20–30 г/м2, особенно предпочтительно 25 г/м2.

В еще одном варианте осуществления параллельно с дополнительным вторым слоем смолы на верхней стороне плиты на основе древесного материала может быть также нанесен слой смолы на нижнюю сторону плиты на основе древесного материала (однако без стеклянных шариков). Количество слоя смолы, нанесенного на нижнюю сторону плиты на основе древесного материала, может составлять 50–100 г/м2, предпочтительно 60–80 г/м2, особенно предпочтительно 60 г/м2. Предпочтительно нижний слой смолы окрашен (например, в коричневый), чтобы имитировать стабилизирующий слой.

Слой (слои) смолы, нанесенный (нанесенные) на нижней стороне, действует (действуют) в качестве стабилизирующего слоя. Нанесение слоев смолы на верхнюю сторону и нижнюю сторону плит на основе древесного материала примерно в одинаковых количествах гарантирует, что силы растяжения, возникающие при прессовании нанесенных слоев на плиту на основе древесного материала, взаимно компенсируются. Стабилизирующий слой, нанесенный на нижнюю сторону, примерно соответствует по слоистой структуре и соответствующей толщине слоя последовательности слоев, нанесенной на верхней стороне, с разницей в наличии стеклянных шариков.

В еще одном варианте осуществления настоящей плиты на основе древесного материала на дополнительный второй слой смолы на верхней стороне плиты на основе древесного материала распределено по меньшей мере одно покрытие из обеспечивающих износостойкость частиц.

В качестве обеспечивающих износостойкость частиц предпочтительно применяются частицы корунда (окиси алюминия), карбида бора, кремниевого ангидрида, карбида кремния. Особенно предпочтительными являются частицы корунда. При этом речь идет предпочтительно о белом электрокорунде высшего качества с высокой степенью прозрачности, так что негативное воздействие на визуальный эффект нижележащего декора является максимально малым. Корунд имеет неравномерную пространственную форму.

Количество распределенных обеспечивающих износостойкость частиц составляет от 10 до 50 г/м2, предпочтительно от 20 до 40 г/м2, особенно предпочтительно от 25 до 30 г/м2. Количество распределенных обеспечивающих износостойкость частиц зависит от класса истирания, который должен быть достигнут. Таким образом, количество обеспечивающих износостойкость частиц в случае класса истирания AC3 находится в диапазоне от 10 до 15 г/м2, в случае класса истирания AC4 – от 15 до 20 г/м2 и в случае класса истирания AC5 – от 20 до 25 г/м2.

Применяются обеспечивающие износостойкость частицы с зернистостью классов F180–F240, предпочтительно F200. Размер зерен класса F180 находится в диапазоне 53–90 мкм, F220 – 45–75 мкм, F230 – 34–82 мкм, F240 – 28–70 мкм (согласно стандарту FEPA). В одном варианте в качестве обеспечивающих износостойкость частиц применяется белый электрокорунд высшего качества F180–F240, предпочтительно с основным диапазоном размера зерен 53–90 мкм. В особенно предпочтительном варианте осуществления применяются частицы корунда класса F200, при этом F200 представляет собой соединение F180 и F220 и содержит диаметр от 53 до 75 мкм.

Обеспечивающие износостойкость частицы не должны быть слишком мелкозернистыми (опасность образования пыли), но также не должны быть слишком крупнозернистыми. Поэтому размер обеспечивающих износостойкость частиц является компромиссом.

В представленном далее варианте осуществления могут быть применены силанизированные частицы корунда. Типичными силанизирующими средствами являются аминосиланы.

В еще одном варианте осуществления настоящего способа на по меньшей мере одном распределенном покрытии из обеспечивающих износостойкость частиц на верхней стороне плиты на основе древесного материала предусмотрено по меньшей мере одно дополнительное покрытие из третьего слоя смолы, предпочтительно до трех или четырех покрытий из слоя смолы. Также этот слой смолы основан на формальдегидсодержащей смоле в количестве от 60 до 80 вес. %, предпочтительно от 65 до 70 вес. %, особенно предпочтительно от 65 до 67 вес. %. Количество покрытия из нанесенного слоя смолы может составлять 10–50 г/м2, предпочтительно 20–30 г/м2, особенно предпочтительно 25 г/м2.

Кроме того, предпочтительно этот дополнительный слой смолы содержит стеклянные шарики и/или волокна, в частности древесные волокна или целлюлозные волокна. Особенно предпочтительным является применение стеклянных шариков в по меньшей мере одном из покрытий (например, 20 вес. % стеклянных шариков).

Параллельно к этому дополнительному третьему слою смолы на верхней стороне настоящей плиты на основе древесного материала может быть предусмотрен также дополнительный слой смолы на нижней стороне плиты на основе древесного материала (однако без стеклянных шариков). Предпочтительно нижний слой смолы окрашен (например, в коричневый), чтобы имитировать стабилизирующий слой.

Следует также отметить, что добавки, такие как отвердители, смачивающие средства, пеногасители, антиадгезивы и/или другие компоненты, могут быть соответственно добавлены ко всем слоям смолы.

Наконец, на этой многослойной слоистой структуре может быть предусмотрено дополнительное покрытие в виде защитной пленки, которое запрессовано с бумажным стабилизирующим слоем в прессе с коротким циклом.

В качестве опорных плит могут выступать древесно-волокнистые плиты, такие как ХДФ. Применяются МДФ, древесно-стружечные плиты или плиты из искусственного материала на основе древесных волокон, такие как плиты на основе ДПК (древесно-пластиковых композитов).

В одном варианте осуществления настоящая плита на основе древесного материала содержит следующую слоистую структуру (если смотреть снизу вверх): стабилизирующий слой в виде бумажного стабилизирующего слоя – опорная плита на основе древесного материала – бесцветный слой грунтового покрытия с частицами углерода, модифицированными силаном, – цветное основание – грунтовочный слой – напечатанный декоративный слой – защитный слой смолы со стеклянными шариками – при необходимости покрытие в виде защитной пленки.

В еще одном варианте осуществления настоящая плита на основе древесного материала содержит следующую слоистую структуру (если смотреть снизу вверх): стабилизирующий слой в виде бумажного стабилизирующего слоя – стабилизирующий слой в виде нескольких покрытий слоя смолы – опорная плита на основе древесного материала – бесцветный слой грунтового покрытия с частицами углерода, модифицированными силаном, – цветное основание – грунтовочный слой – напечатанный декоративный слой – защитный слой смолы со стеклянными шариками – слой смолы – покрытие из обеспечивающих износостойкость частиц – несколько покрытий из слоя смолы (со стеклянными шариками в по меньшей мере одном покрытии).

Задача настоящего изобретения также решается благодаря способу получения описанной плиты на основе древесного материала.

Соответственно, предоставлен способ получения плиты на основе древесного материала с антистатическими свойствами, который включает следующие этапы:

- обеспечение суспензии смолы, включающей частицы на основе углерода, по меньшей мере одно соединение общей формулы (I) и необязательно по меньшей мере одно соединение общей формулы (II);

- нанесение суспензии смолы в качестве слоя смолы на верхнюю сторону опорной плиты;

- нанесение по меньшей мере одного покрытия в виде слоя цветного основания;

- нанесение по меньшей мере одного грунтовочного слоя;

- нанесение по меньшей мере одного декоративного слоя;

- нанесение по меньшей мере одного защитного слоя смолы,

- при необходимости наложение бумажного стабилизирующего слоя на нижнюю сторону опорной плиты и

- прессование слоистой структуры.

В одном варианте осуществления способ включает следующие дополнительные этапы (перед прессованием):

- нанесение по меньшей мере одного второго слоя смолы на по меньшей мере один защитный слой смолы на верхней стороне опорной плиты и при необходимости параллельное нанесение слоя смолы на нижнюю сторону опорной плиты в качестве стабилизирующего слоя;

- распределение по меньшей мере одного покрытия из обеспечивающих износостойкость частиц на верхнюю сторону опорной плиты;

- нанесение по меньшей мере одного покрытия из дополнительного слоя смолы на покрытие из обеспечивающих износостойкость частиц на верхней стороне опорной плиты и при необходимости параллельное нанесение покрытия из дополнительного слоя смолы на нижнюю сторону опорной плиты в качестве стабилизирующего слоя;

- при необходимости наложение бумажного стабилизирующего слоя на нижнюю сторону опорной плиты и

- прессование слоистой структуры.

В предпочтительном варианте осуществления производственная линия для осуществления настоящего способа содержит следующие элементы:

- по меньшей мере одно первое устройство для нанесения, предназначенное для нанесения слоя из суспензии смолы, включающей частицы на основе углерода, по меньшей мере одно соединение общей формулы (I) и по меньшей мере одно соединение общей формулы (II), на верхнюю сторону опорной плиты;

- по меньшей мере одно второе устройство для нанесения, предназначенное для нанесения слоя цветного основания;

- по меньшей мере одно третье устройство для нанесения, предназначенное для нанесения по меньшей мере одного грунтовочного слоя;

- по меньшей мере одно печатающее устройство, предназначенное для нанесения по меньшей мере одного декоративного слоя;

- по меньшей мере одно четвертое устройство для нанесения, предназначенное для нанесения по меньшей мере одного защитного слоя смолы,

- при необходимости устройство для наложения бумаги оверлей на верхнюю сторону и бумажного стабилизирующего слоя на нижнюю сторону опорной плиты и

- по меньшей мере один пресс с коротким циклом.

В еще одном варианте осуществления производственная линия содержит также следующие дополнительные элементы:

- по меньшей мере одно пятое устройство для нанесения, предназначенное для нанесения по меньшей мере одного второго слоя смолы на по меньшей мере один защитный слой смолы на верхней стороне опорной плиты и при необходимости параллельного нанесения слоя смолы на нижнюю сторону опорной плиты в качестве стабилизирующего слоя;

- по меньшей мере одно устройство, предназначенное для распределения по меньшей мере одного покрытия из обеспечивающих износостойкость частиц на верхнюю сторону опорной плиты;

- по меньшей мере одно шестое устройство для нанесения, предназначенное для нанесения по меньшей мере одного покрытия из дополнительного слоя смолы на покрытие из обеспечивающих износостойкость частиц на верхней стороне опорной плиты и при необходимости параллельного нанесения покрытия из дополнительного слоя смолы на нижнюю сторону опорной плиты в качестве стабилизирующего слоя.

Устройства для нанесения слоев смолы представляют собой либо простые односторонние механизмы для нанесения, предназначенные для нанесения бесцветного слоя грунтового покрытия, цветного основания, грунтовочного слоя и защитного слоя смолы, либо двусторонние механизмы для нанесения, предназначенные для расположения параллельно дополнительных слоев смолы на верхней стороне и нижней стороне (в качестве стабилизирующего слоя) опорной плиты, при этом сзади каждого механизма для нанесения предусмотрено по меньшей мере одно устройство для высушивания, предназначенное для сушки верхнего и/или нижнего нанесенных слоев.

Распределительное устройство, предусмотренное для распределения обеспечивающих износостойкость частиц, подходит для распределения порошка, гранул, волокон и содержит систему колеблющихся щеток. Распределительное устройство состоит по существу из загрузочного бункера, вращающегося структурированного валика и скребка. При этом количество наносимого обеспечивающего износостойкость материала определяется скоростью вращения валика. Распределительное устройство предпочтительно содержит заершенный валик.

Изобретение будет объяснено более подробно ниже со ссылкой на фигуры графических материалов на основе примеров осуществления.

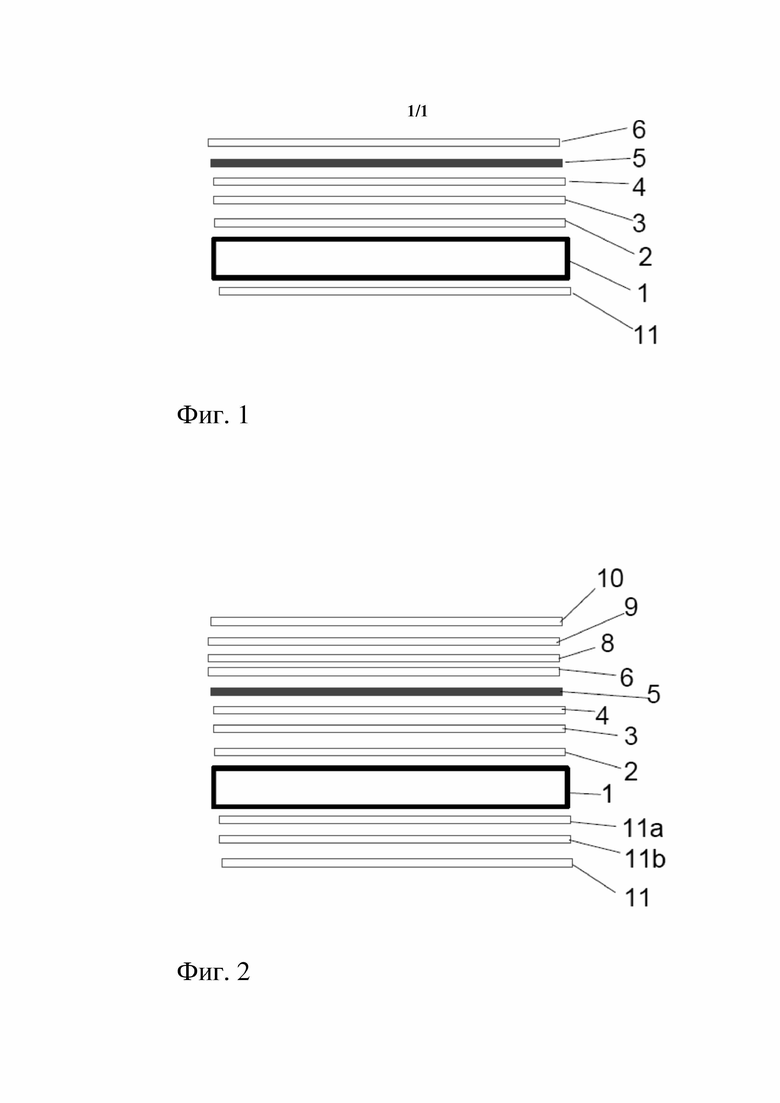

На фиг. 1 представлено схематическое изображение плиты на основе древесного материала согласно настоящему изобретению в соответствии с первым вариантом осуществления; и

на фиг. 2 представлено схематическое изображение плиты на основе древесного материала согласно настоящему изобретению в соответствии со вторым вариантом осуществления.

На фиг. 1 показано поперечное сечение первого варианта осуществления настоящей плиты на основе древесного материала со следующей слоистой структурой (если смотреть снизу вверх): стабилизирующий слой в виде бумажного стабилизирующего слоя 11 – опорная плита 1 на основе древесного материала – бесцветный слой 2 грунтового покрытия с частицами углерода, модифицированными силаном, – цветное основание 3 – грунтовочный слой 4 – напечатанный декоративный слой 5 – защитный слой 6 смолы со стеклянными шариками – необязательное покрытие 7 в виде защитной пленки (не показано).

На фиг. 2 показано поперечное сечение второго варианта осуществления настоящей плиты на основе древесного материала со следующей слоистой структурой (если смотреть снизу вверх): стабилизирующий слой в виде бумажного стабилизирующего слоя 11 – стабилизирующий слой 11a, 11b в виде нескольких покрытий из слоя смолы – опорная плита 1 на основе древесного материала – бесцветный слой 2 грунтового покрытия с частицами углерода, модифицированными силаном, – цветное основание 3 – грунтовочный слой 4 – напечатанный декоративный слой 5 – защитный слой 6 смолы со стеклянными шариками – слой 8 смолы – покрытие 9 из обеспечивающих износостойкость частиц – несколько покрытий 10 из слоя смолы (со стеклянными шариками в по меньшей мере одном покрытии).

Пример осуществления 1: получение первой суспензии смолы, к которой прибавлены модифицированные частицы углерода

Для модификации добавляли 90 г (или 80 г) меламиноформальдегидной смолы и 8,5 г (или 17 г) воды и затем 0,08 г (или 0,16 г) пара-толуолсульфоновой кислоты. В этот водный раствор добавляли 0,7 г (или 1,4 г) глицидилоксипропилтриэтоксисилана, а также 0,16 г (или 0,32 г) октилтриэтоксисилана.

Затем 1,5 г (или 3 г) УНТ диспергировали в растворе с помощью ультразвука и высоких сдвиговых усилий (диспергатора Ultraturray при 15000 об/мин) и перемешивали при 40 °С в течение 30 минут. Этот раствор теперь можно было обрабатывать как обычную систему смол. (В скобках указана информация для образца с 3% УНТ в смоле)

Пример осуществления 2: получение второй суспензии смолы, к которой прибавлены модифицированные частицы углерода

Для модификации добавляли 98,5 г воды и затем 0,08 г пара-толуолсульфоновой кислоты. В этот водный раствор добавляли 0,7 г глицидилоксипропилтриэтоксисилана, а также 0,16 г октилтриэтоксисилана.

Затем 1,5 г УНТ диспергировали в растворе с помощью ультразвука и высоких сдвиговых усилий (диспергатора Ultraturray при 15000 об/мин) и перемешивали при 40 °С в течение 30 минут. Этот практически водный раствор теперь можно было дозировать в меламиновую смолу непосредственно на машине для нанесения.

Пример осуществления 3: получение первой плиты на основе древесного материала в соответствии с фиг. 1

Меламиновую смолу, которая содержала 1,5 вес. % углеродных нанотрубок, посредством валика наносили в качестве бесцветного грунтового покрытия на ХДФ (8 мм). Нанотрубки имели длину приблизительно 5 мкм и диаметр от 1,2 до 2,0 нм. Содержание твердых частиц красильного раствора составляло приблизительно 60 вес. %. В меламиновой смоле содержались обычные вспомогательные вещества (отвердитель, пеногаситель, смачивающее средство и т. д.). Меламиновую смолу высушивали в сушилке с циркуляцией воздуха до получения содержания влаги от 10 до 15%.

Затем на бесцветное грунтовое покрытие наносили цветное основание. Оно состояло из титана диоксида и казеина в качестве связующего средства. При этом поочередно наносили цветное основание в количестве приблизительно 5 г/м² с последующей промежуточной сушкой в сушилке с циркуляцией воздуха. Это повторяли до пяти раз.

Затем наносили грунтовку в жидком состоянии в количестве приблизительно 10 г/м² и высушивали (посредством сушилки с циркуляцией воздуха). Затем наносили декор либо с помощью непрямой глубокой, либо с помощью цифровой печати. Снова выполняли высушивание в сушилке с циркуляцией воздуха.

Затем следовало нанесение защитного слоя, состоящего из меламиновой смолы (65 вес. %, с обычными вспомогательными веществами) и стеклянных шариков (диаметр: приблизительно 90 мкм, приблизительно 20 вес. %). В данном случае высушивание также выполняли в сушилке с циркуляцией воздуха.

Затем покрытую ХДФ прессовали в прессе с коротким циклом со стабилизирующим слоем и содержащей корунд защитной пленкой-пропитанным слоем при высоком давлении (50 кгс/см²) и высокой температуре (200°C) приблизительно 10 с. После охлаждения и последующего кондиционирования (50% относительной влажности воздуха, 23°C) в образце определяли сопротивление поверхности в соответствии с DIN EN 1081: 2018. При этом было выявлено значение 1,0 x 10⁹ Ом. В головном образце без углеродных нанотрубок было выявлено значение 5 x 10¹² Ом. При испытании различных поверхностных свойств (реакции в результате воздействия водяного пара, поверхностного отверждения, выявленного с помощью теста кислотности) никаких отклонений обнаружено не было.

Пример осуществления 4: получение второй плиты на основе древесного материала в соответствии с фиг. 2

Меламиновую смолу, которая содержала приблизительно 3 вес. % углеродных нанотрубок, посредством валика наносили в качестве бесцветного грунтового покрытия на ХДФ (8 мм). Содержание твердых частиц красильного раствора составляло приблизительно 60 вес. %. В меламиновой смоле содержались обычные вспомогательные вещества (отвердитель, пеногаситель, смачивающее средство и т. д.). Меламиновую смолу высушивали в сушилке с циркуляцией воздуха до получения содержания влаги от 10 до 15%.

Затем на бесцветное грунтовое покрытие наносили цветное основание. Оно состояло из титана диоксида и казеина в качестве связующего средства. При этом поочередно наносили цветное основание в количестве приблизительно 5 г/м² с последующей промежуточной сушкой в сушилке с циркуляцией воздуха. Это повторяли до пяти раз.

Затем наносили грунтовку в жидком состоянии в количестве приблизительно 10 г/м² и высушивали (посредством сушилки с циркуляцией воздуха). Затем наносили декор либо с помощью непрямой глубокой, либо с помощью цифровой печати. Снова выполняли высушивание в сушилке с циркуляцией воздуха. Затем следовало нанесение защитного слоя, состоящего из меламиновой смолы (65 вес. %, с обычными вспомогательными веществами) и стеклянных шариков (диаметр: приблизительно 90 мкм, приблизительно 20 вес. %). В данном случае высушивание также выполняли в сушилке с циркуляцией воздуха.

Затем в линии нанесения покрытия плиты покрывали с помощью блока для нанесения посредством валиков сначала на напечатанной верхней стороне приблизительно 50 г меламиновой смолы (приблизительно 65 вес. % с соответствующими вспомогательными веществами). В то же время примерно такое же количество меламиновой смолы (приблизительно 65 вес. % с соответствующими вспомогательными веществами и окрашенной в коричневый цвет) наносили на нижнюю сторону плиты.

Затем на верхнюю сторону посредством распределительного устройства (фирмы «Sandvik») распределяли приблизительно 20 г/м² корунда (F 200). Меламиновую смолу высушивали в сушилке с циркуляцией воздуха. Затем три раза наносили 20 г меламиновой смолы (приблизительно 65 вес. % с соответствующими вспомогательными веществами и приблизительно 20 вес. % стеклянных шариков) и сушили после каждого нанесения в сушилке с циркуляцией воздуха. То же самое выполняли с окрашенной меламиновой смолой без стеклянных шариков.

Затем покрытую ХДФ прессовали в прессе с коротким циклом со стабилизирующим слоем и защитной пленкой при высоком давлении (50 кгс/см²) и высокой температуре (200°C) приблизительно 10 с. После охлаждения и последующего кондиционирования (50% относительной влажности воздуха, 23°C) в образце определяли сопротивление поверхности в соответствии с DIN EN 1081: 2018. При этом было выявлено значение 9,0 x 10⁸ Ом. В головном образце было выявлено значение 3 x 10¹² Ом. При испытании различных поверхностных свойств (реакции в результате воздействия водяного пара, поверхностного отверждения, выявленного с помощью теста кислотности) никаких отклонений обнаружено не было.

Группа изобретений относится к изготовлению плит на основе древесного материала. Плита содержит слой смолы, расположенный на опорной плите. Слой смолы содержит частицы на основе углерода, в частности углеродные нанотрубки или графен, по меньшей мере одно соединение с общей формулой R1aR2bSiX(4-a-b), и/или продукты его гидролиза. X представляет собой H, OH или гидролизуемый остаток, выбранный из группы, включающей галоген, алкокси, карбокси, амино, моноалкиламино или диалкиламино, арилокси, ацилокси, алкилкарбонил. R1 представляет собой органический остаток, выбранный из группы, включающей алкил, арил, циклоалкил, которые могут быть прерваны посредством -O- или -NH-. R1 содержит по меньшей мере одну функциональную группу Q1, которая выбрана из группы, включающей гидрокси-, амино-, моноалкиламино-, карбокси-, меркапто-, алкокси-, альдегидную, акриловую, акрилокси-, метакриловую, метакрилокси-, циано-, изоцианатную и эпоксидную группы. R2 представляет собой негидролизуемый органический остаток R2, выбранный из группы, включающей алкил, арил, алкенил, алкинил, циклоалкил, циклоалкенил. a=0, 1, 2, 3. b=1, 2, 3 или 4. Повышается электропроводность плиты. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Плита на основе древесного материала с антистатическими свойствами, содержащая по меньшей мере одну опорную плиту (1) и по меньшей мере один слой (2) смолы, расположенный на по меньшей мере одной стороне опорной плиты, отличающаяся тем, что по меньшей мере один слой (2) смолы содержит частицы на основе углерода, в частности углеродные нанотрубки (УНТ) или графен, по меньшей мере одно соединение с общей формулой (I)

R1aR2bSiX(4-a-b) (I),

и/или продукты его гидролиза,

где X представляет собой H, OH или гидролизуемый остаток, выбранный из группы, включающей галоген, алкокси, карбокси, амино, моноалкиламино или диалкиламино, арилокси, ацилокси, алкилкарбонил, R1 представляет собой органический остаток, выбранный из группы, включающей алкил, арил, циклоалкил, которые могут быть прерваны посредством -O- или -NH-, где R1 содержит по меньшей мере одну функциональную группу Q1, которая выбрана из группы, включающей гидрокси-, амино-, моноалкиламино-, карбокси-, меркапто-, алкокси-, альдегидную, акриловую, акрилокси-, метакриловую, метакрилокси-, циано-, изоцианатную и эпоксидную группы, R2 представляет собой негидролизуемый органический остаток R2, выбранный из группы, включающей алкил, арил, алкенил, алкинил, циклоалкил, циклоалкенил; a равняется 0, 1, 2, 3, в частности 1 или 2, и b равняется 1, 2, 3 или 4, в частности 0 или 1.

2. Плита на основе древесного материала по п. 1, отличающаяся тем, что по меньшей мере один слой (2) смолы содержит по меньшей мере одно дополнительное соединение общей формулы (II)

R3cSiX(4-c)(II),

и/или продукты его гидролиза,

где X предусмотрен в значении, указанном выше, R3 представляет собой негидролизуемый органический остаток R3, выбранный из группы, включающей алкил, арил, алкенил, алкинил, циклоалкил, циклоалкенил, и c равняется 1, 2, 3 или 4, в частности 1, 2 или 3.

3. Плита на основе древесного материала по любому из предыдущих пунктов, отличающаяся тем, что X выбран из группы, включающей H, OH, фтор, хлор, бром, йод, C1-6-алкокси, в частности метокси, этокси, н-пропокси и бутокси, C6-10-арилокси, в частности фенокси, C2-7-ацилокси, в частности ацетокси или пропионокси, C2-7-алкилкарбонил, в частности ацетил, моноалкиламино или диалкиламино с C1–C12, в частности C1–C6.

4. Плита на основе древесного материала по любому из предыдущих пунктов, отличающаяся тем, что R1 выбран из группы, включающей C1-C30-алкил, в частности C5-C25-алкил, C2-C6-алкенил, C3-C8-циклоалкил и C3-C8-циклоалкенил.

5. Плита на основе древесного материала по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере одна функциональная группа Q1 выбрана из группы, включающей эпоксидную, гидрокси-, эфирную, акриловую, акрилокси-, метакриловую, метакрилокси-, амино-, алкокси-, циано- и/или изоцианатную группы.

6. Плита на основе древесного материала по любому из предыдущих пунктов, отличающаяся тем, что негидролизуемые органические остатки R2 и R3 выбраны из группы, включающей C1-C15-алкил, в частности C1-C10-алкил, C2-C6-алкенил, C2-C6-алкинил и C6-C10-арил.

7. Плита на основе древесного материала по любому из предыдущих пунктов, отличающаяся тем, что на по меньшей мере одном слое (2) смолы, включающем частицы на основе углерода, предусмотрено по меньшей мере одно покрытие из цветного основания (3).

8. Плита на основе древесного материала по любому из предыдущих пунктов, отличающаяся тем, что на по меньшей мере одном слое (2) смолы и по меньшей мере одном слое цветного основания (3) предусмотрен по меньшей мере один грунтовочный слой (4).

9. Плита на основе древесного материала по любому из предыдущих пунктов, отличающаяся тем, что содержит по меньшей мере один декоративный слой (5).

10. Плита на основе древесного материала по любому из предыдущих пунктов, отличающаяся тем, что содержит по меньшей мере один защитный слой (6) смолы, предусмотренный на декоративном слое (5).

11. Плита на основе древесного материала по п. 10, отличающаяся тем, что на защитный слой (6) смолы нанесен второй слой (8) смолы.

12. Плита на основе древесного материала по п. 11, отличающаяся тем, что на втором слое (8) смолы на верхней стороне плиты на основе древесного материала распределено по меньшей мере одно покрытие (9) из обеспечивающих износостойкость частиц.

13. Плита на основе древесного материала по п. 12, отличающаяся тем, что на покрытии (9) из обеспечивающих износостойкость частиц предусмотрено по меньшей мере одно покрытие (10) из дополнительного слоя смолы.

14. Способ получения плиты на основе древесного материала по любому из предыдущих пунктов, включающий этапы: обеспечения суспензии смолы, включающей частицы на основе углерода, по меньшей мере одно соединение общей формулы (I) и необязательно по меньшей мере одно соединение общей формулы (II); нанесения суспензии смолы в качестве слоя (2) смолы на верхнюю сторону опорной плиты (1); нанесения по меньшей мере одного покрытия в виде слоя цветного основания (3); нанесения по меньшей мере одного грунтовочного слоя (4); нанесения по меньшей мере одного декоративного слоя (5); нанесения по меньшей мере одного защитного слоя (6) смолы, при необходимости наложения бумажного стабилизирующего слоя (11) на нижнюю сторону опорной плиты (1); прессования слоистой структуры в прессе с коротким циклом.

15. Способ по п. 14, отличающийся тем, что включает дополнительные этапы: нанесения по меньшей мере одного второго слоя (8) смолы на по меньшей мере один защитный слой (6) смолы на верхней стороне опорной плиты и при необходимости параллельного нанесения слоя смолы на нижнюю сторону опорной плиты в качестве стабилизирующего слоя (11a); распределения по меньшей мере одного покрытия (9) из обеспечивающих износостойкость частиц на верхнюю сторону опорной плиты (1); нанесения по меньшей мере одного покрытия (10) из дополнительного слоя смолы на покрытие (9) из обеспечивающих износостойкость частиц на верхней стороне опорной плиты и при необходимости параллельного нанесения покрытия из дополнительного слоя смолы на нижнюю сторону опорной плиты в качестве стабилизирующего слоя (11b); при необходимости наложения бумажного стабилизирующего слоя (11) на нижнюю сторону опорной плиты (1) и прессования слоистой структуры.

| СИСТЕМА ОЧИСТКИ ВОЗДУХА | 2004 |

|

RU2272668C1 |

| EP 2927018 A1, 07.10.2015 | |||

| СПОСОБ СОЗДАНИЯ НАГРУЗКИ ДЛЯ ИСПЫТАНИЯ И ПРИРАБОТКИ АВТОТРАКТОРНЫХ АГРЕГАТОВ | 2013 |

|

RU2537653C1 |

| ЦЕЛЛЮЛОЗНЫЕ И ЛИГНОЦЕЛЛЮЛОЗНЫЕ СТРУКТУРНЫЕ МАТЕРИАЛЫ И СПОСОБЫ, И СИСТЕМЫ ДЛЯ ПРОИЗВОДСТВА ТАКИХ МАТЕРИАЛОВ | 2017 |

|

RU2664249C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2014 |

|

RU2605752C2 |

Авторы

Даты

2022-01-27—Публикация

2020-03-26—Подача