Изобретение относится к сельскому хозяйству и может быть применено для производства жидких и полужидких удобрений из отходов птицеводства и животноводства.

Известны установки для получения удобрений из отходов птицеводства и животноводства путем компостирования с помощью усиления аэрации и перемешивания компостной смеси в специальных реакторах или биоферментаторах, а также путем использования различного рода абсорбентов, перемешиваемых с органическим субстратом с последующей сушкой и гранулированием. Эти технологии требуют энергозатратных воздействий, таких как предварительное дробление, нагрев острым паром и других.

Известна линия для обеззараживания навоза или помета и приготовления гранулированных органоминеральных удобрений из твердой фракции и осветления жидкой фракции, содержащая приемную емкость с мешалкой, кавитационный генератор-диспергатор, промежуточную емкость, сепаратор, центрифугу, емкости для накопления обеззараженной и осветленной жидкой фракции, смеситель, емкости дозаторы для различных компонентов органоминеральных удобрений, сушильную печь, гранулятор, емкость для накопления и охлаждения (RU 2527851 С1, опуб. 10.09.2014).

Наиболее близкой к предложенной (прототипом) является установка ДЭВА-Ф производства ООО «Амальтеа-Сервис» (Москва) на базе роторно-импульсных аппаратов (РИА), предназначенная для получения стабильных органоминеральных удобрений из торфа (торфогеля), сапропеля, биогумуса и их смеси, содержащая емкость с мешалкой, в которую подают исходное жидкое сырье, подсоединенный к ней насос, выход которого соединен с входом РИА (диспергатора), выход РИА соединен с емкостью с мешалкой, а трубопровод для отбора готового продукта подсоединен к трубопроводу, соединяющему выход насоса с РИА. РИА (прототип предложенного диспергатора) содержит ротор и статор, имеющие радиальные отверстия (каналы) для прохождения жидкости. Жидкость поступает в ротор через центральный канал, находящийся в торцевой части РИА и за счет центробежных сил устремляется к отверстиям внутри ротора. За счет постоянного вращения отверстия в роторе и статоре периодически совпадают («открываются»), что позволяет жидкости проходить по образовавшимся каналам на внешнюю поверхность ротора. Благодаря специально подобранной частоте вращения ротора, формы каналов в роторе и статоре, а также расстоянию между каналами, появляются условия для возникновения кавитационных пузырьков («каверн»), оказывающих воздействие на проходящую жидкость («Технологии ДЭВА. Роторно-импульсный аппарат РИА. Схемы включения. Типовая схема включения РИА. https://dewa.tech/products/ria/#scheme, Устройство РИА, модификации https://dewa.tech/products/ria/#description).

Недостатком установки является то, что в установке используется дополнительный сборочный узел (насос) который служит для создания циркуляции воды и твердых частиц торфа, растительных остатков и т.п.в РИА где и происходит процесс кавитационного разрушения этих частиц и диспергирования среды, при этом, так как для решения технологической задачи необходимо многократное прохождение объема состава жидкости через РИА, при перемешивании жидкости в мешалке происходит накапливание растительных волокон на лопастях мешалки, накопление растительных частиц на приеме насоса, что приводит к остановке всего технологического процесса для чистки мешалки, насоса и трубопровода в местах переходов и изгибов. По этим причинам устройство РИА относительно эффективно для перемешивания смесей жидкость-жидкость и жидкость-газ, а для сред, в которых необходимо разрушить и перемешать твердые растительные или минеральные частицы, применение РИА неэффективно.

Кроме того, недостатком РИА является необходимость подбирать частоту вращения ротора для обеспечения образования кавитационных пузырьков (каверн), как справедливо отмечают авторы. Причем подбор производится опытным, а не расчетным путем и зависит от структуры перемешиваемых сред,

Кроме этого, периодически открывающиеся и соответственно закрывающиеся отверстия в роторе и статоре РИА формируют гидроудары и резонансные колебания всего аппарата, что приводит к его преждевременному разрушению.

Техническая проблема, решаемая изобретением, заключается в повышении эффективности перемешивания различных сред независимо от их состава, исключении необходимости использования специального насоса для циркуляции среды и повышении срока службы установки.

Техническая проблема решается кавитационным диспергатором, содержащим полый корпус с входным и выходным отверстиями и расположенный внутри него ротор, соединенный с приводом вращения, ротор выполнен в виде диска с лопатками, расположенными на одной его поверхности и изогнутыми в одном круговом направлении, более короткие лопатки расположены по периферии диска, а между группами коротких лопаток расположены более длинные лопатки, между которыми в диске образованы дугообразные отверстия, по меньшей мере в части коротких лопаток каждой группы выполнены отверстия, оси которых пересекают длинную лопатку, обращенную к этим коротким лопаткам выпуклой стороной, и не пересекают другие короткие лопатки, корпус имеет конусную внутреннюю поверхность со стороны лопаток, верхние грани лопаток эксвидистантны по отношению к этой конусной поверхности, внутренняя поверхность корпуса, противоположная конусной, выполнена плоской с радиальными выступами, изогнутыми в одном круговом направлении и имеющими наклонную поверхность с образованием острой кромки с вогнутой стороны выступа, а отверстия в диске имеют острые кромки со стороны, обращенной к плоской внутренней поверхности корпуса, при этом входное отверстие корпуса расположено тангенциально, а выходное отверстие корпуса - по оси ротора со стороны лопаток.

Техническая проблема решается также установкой для получения органического удобрения, содержащей емкость-смеситель и диспергатор, соединенные друг с другом трубопроводами с образованием циркуляционного контура, а также трубопровод отвода готового продукта, при этом диспергатор выполнен так, как описано выше, а трубопровод, соединенный с выходом емкости-смесителя, соединен другим концом с входом диспергатора.

Возможен вариант выполнения установки, когда трубопровод отвода готового продукта соединен с емкостью-смесителем в ее нижней части.

В другом варианте установка может быть дополнительно снабжена шнековым прессом, соединенным с емкостью-смесителем в ее нижней части, а трубопровод отвода готового продукта при этом соединен с трубопроводом, соединяющим выход емкости-смесителя с входом диспергатора.

Технический результат, достигаемый изобретением, заключается в следующем. В предложенной установке функции насоса и РИА выполняются одним агрегатом - кавитационным диспергатором, который выполняет функцию насоса для перекачивания (циркуляции) жидкости и одновременно выполняет функции кавитатора и механического измельчения твердых частиц и волокон за счет того, что пузырьки (каверны) образуются при контакте струй жидкости, образуемых отверстиями в коротких лопатках, с длинными лопатками, а разрушение твердых частиц и волокон производится в зоне контакта диска и корпуса.

Кроме того, за счет непрерывности струй, образуемых отверстиями в коротких лопатках, не формируются резонансные колебания и не происходит разрушения аппарата.

Кроме того, нет необходимости подбирать частоты вращения, и диспергатор-кавитатор работает в прогнозируемом режиме.

Изобретение поясняется чертежами.

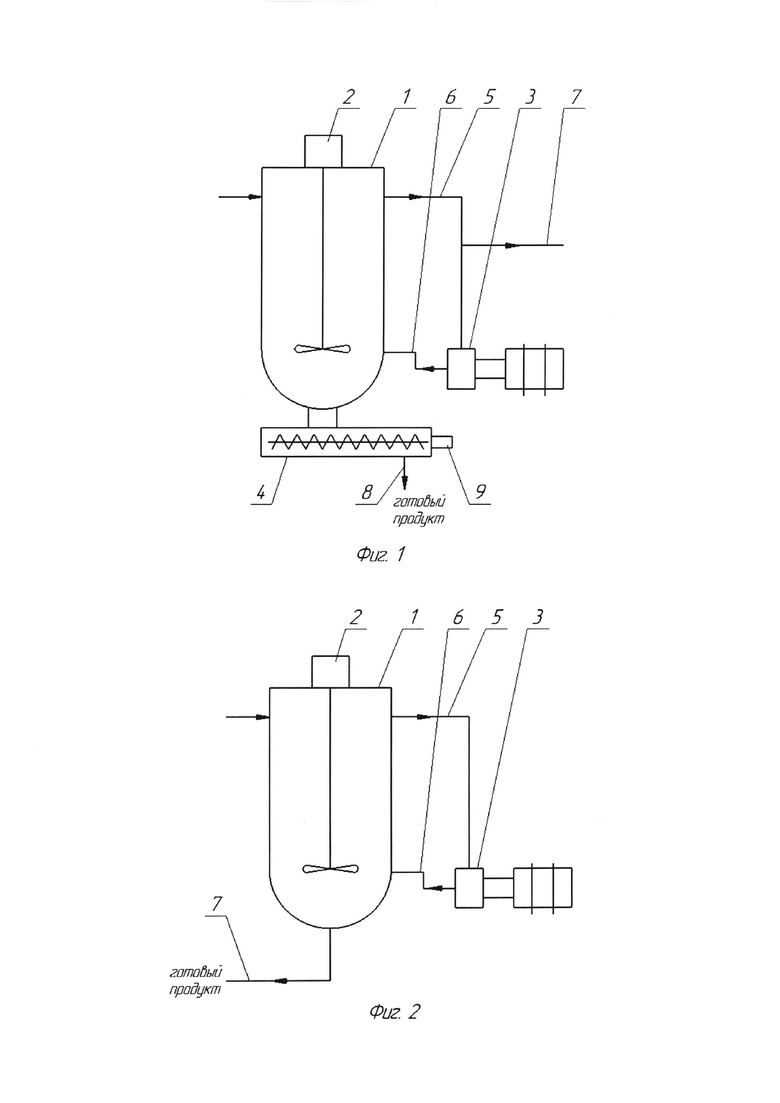

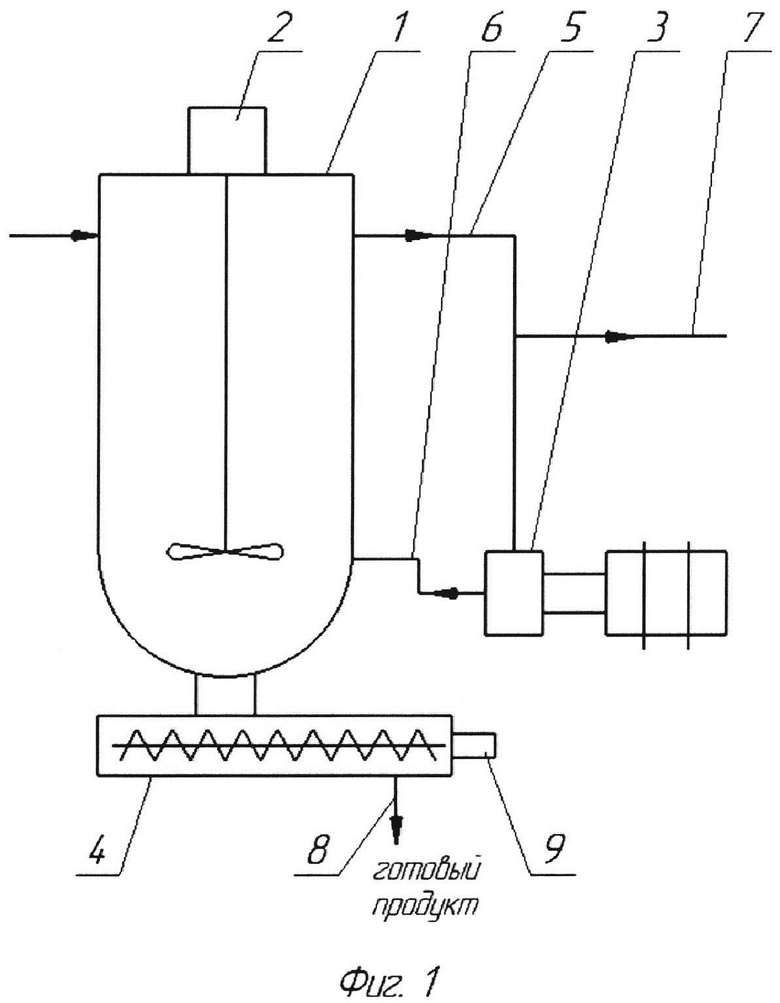

На фиг. 1 представлена схема предложенной установки, вариант с шнековым прессом.

На фиг. 2 - то же, вариант без шнекового пресса.

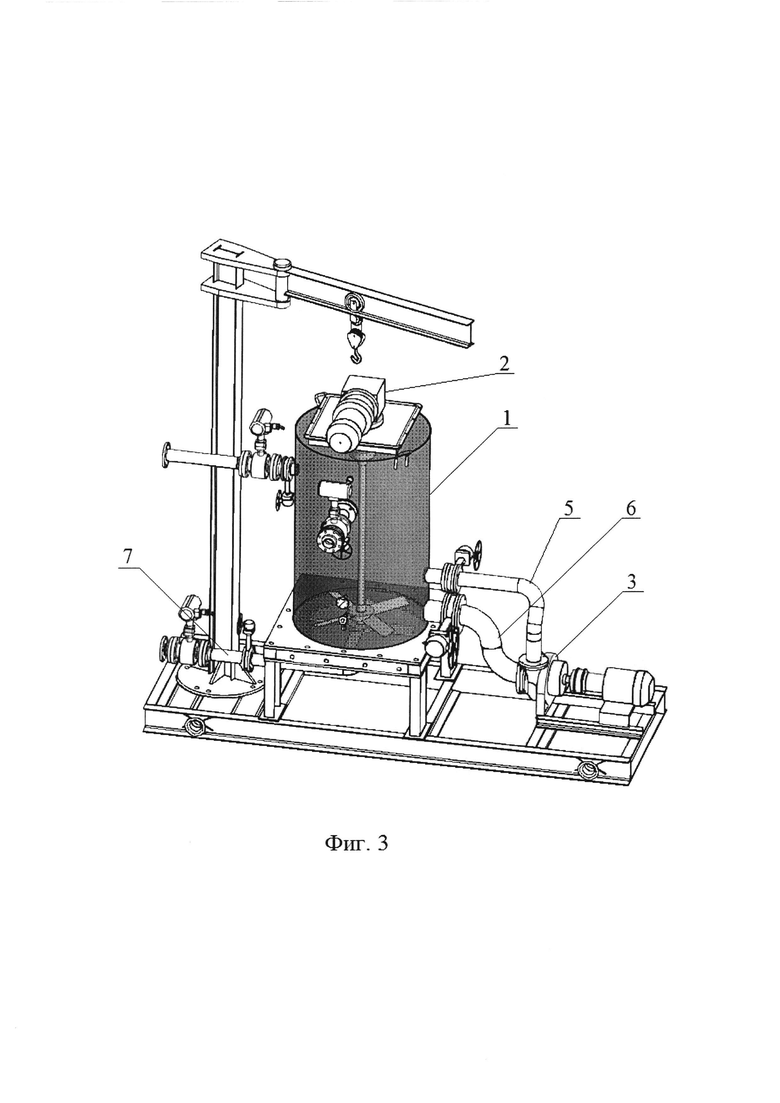

На фиг. 3 - предложенная установка, вариант без шнекового пресса, общий вид.

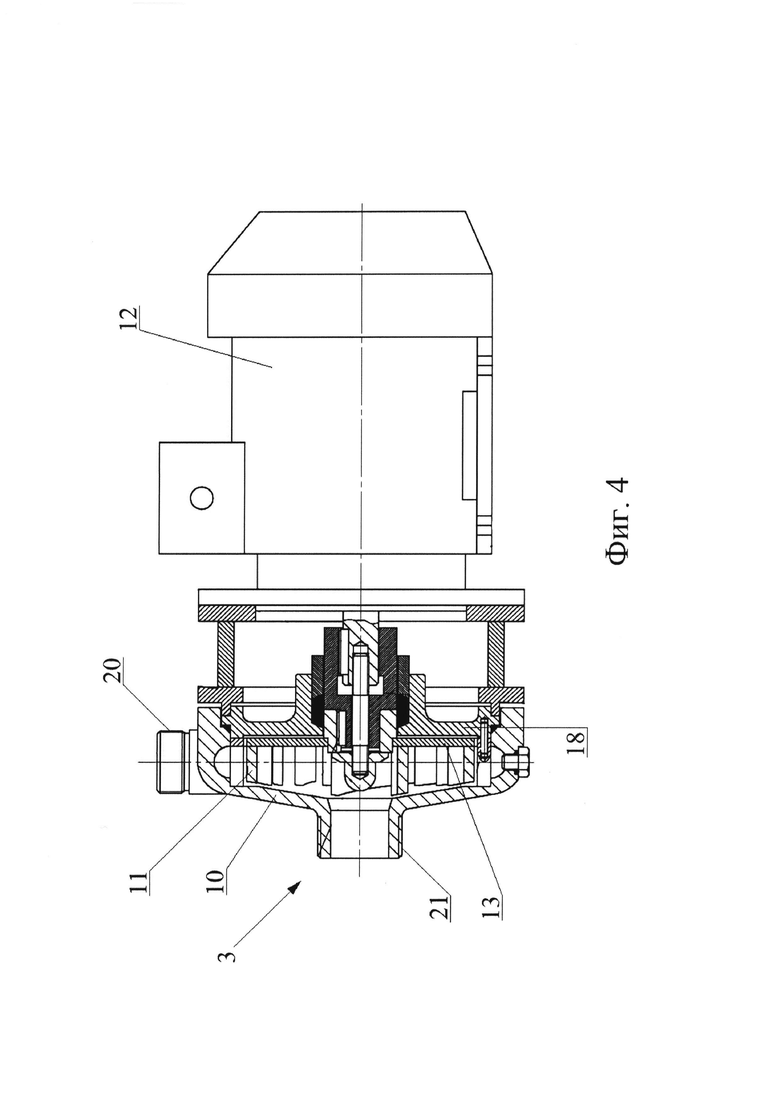

На фиг. 4 - предложенный диспергатор, осевой разрез.

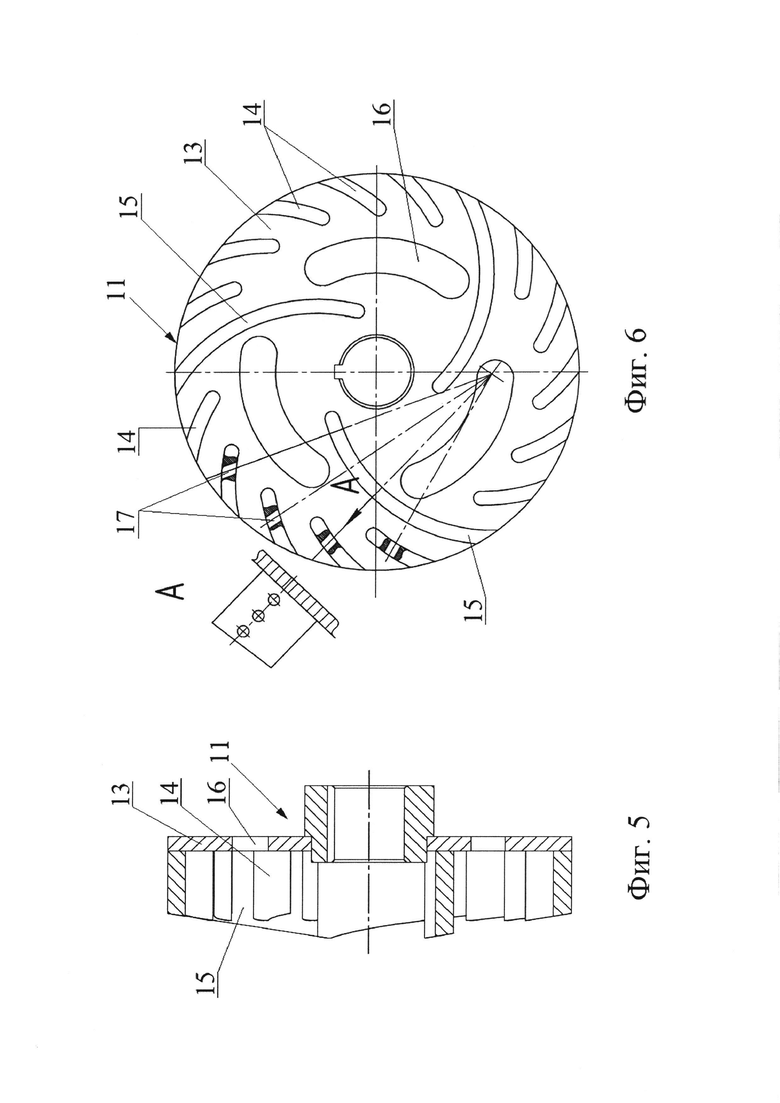

На фиг. 5 - ротор диспергатора, осевой разрез.

На фиг. 6 - ротор диспергатора, вид спереди с вынесенным разрезом по стрелке А.

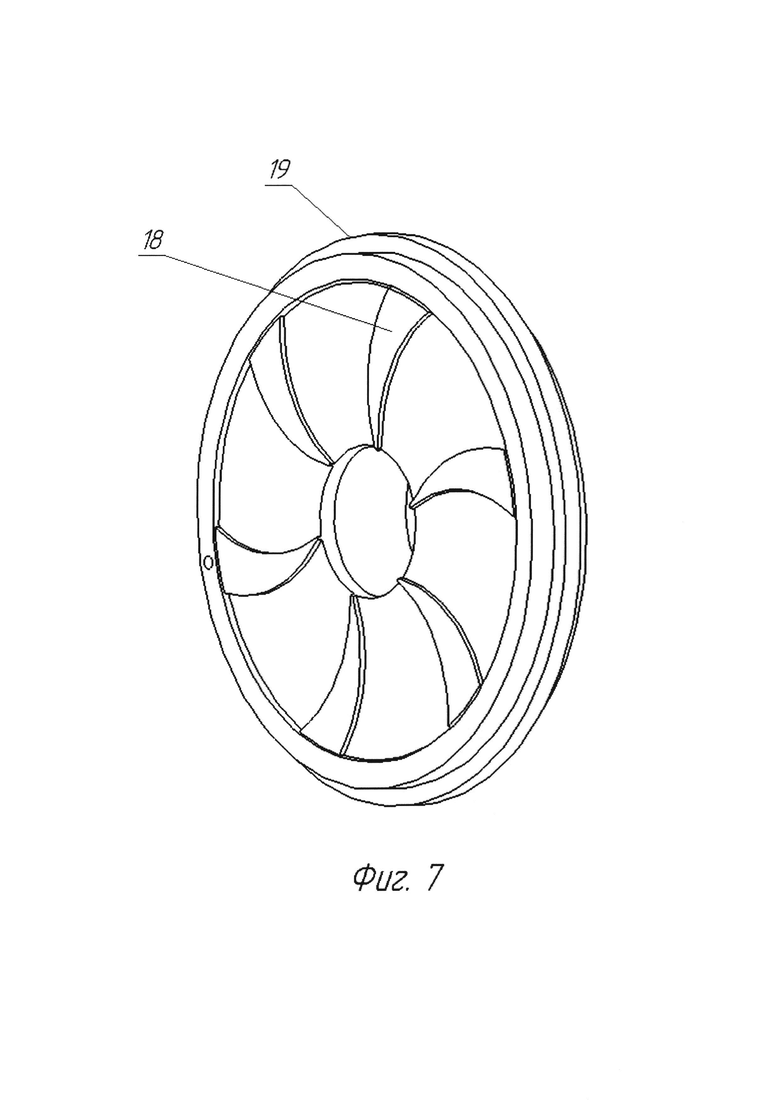

На фиг. 7 - броневая плита, образующая стенку корпуса, общий вид.

Установка для получения органического удобрения из отходов жизнедеятельности птицы и домашнего скота (фиг. 1-3) содержит емкость-смеситель 1 с перемешивателем 2, кавитационный диспергатор 3 твердых и жидких реагентов в водной или высоковлажной среде, а вариант, показанный на фиг. 1, содержит также шнековый пресс 4 дожима жмыха. Емкость-смеситель 1 и диспергатор 3 соединены трубопроводами 5 и 6 с образованием циркуляционного контура. В варианте устройства, показанном на фиг. 1, к трубопроводу 5, соединяющему емкость-смесителя 1 с входом диспергатора 3, подсоединен трубопровод 7 отвода готового продукта. Трубопровод 6 соединяет выход диспергатора 3 с емкостью-смесителем 1. Шнековый пресс 4 соединен с нижним выходным патрубком емкости-смесителя 1 и соединен своими выходами с трубопроводом 8 отвода готового продукта и с патрубком 9 отвода жмыха и твердых осадков. Наличие шнекового пресса 4 позволяет увеличить выход готового удобрения.

Возможен также вариант выполнения установки без шнекового пресса 4 (фиг. 2, 3). В этом случае трубопровод 7 отвода готового продукта соединен с емкостью-смесителем 1 в ее нижней части.

Диспергатор 3 (фиг. 4) включает полый корпус 10, внутри которого расположен ротор 11, соединенный с приводом 12 вращения. Ротор 11 (фиг. 5, 6) выполнен в виде диска 13 с лопатками 14, 15, расположенными на одной его поверхности и изогнутыми в одном круговом направлении. Более короткие лопатки 14 расположены по периферии диска 13, а между группами коротких лопаток 14 расположены более длинные лопатки 15, между которыми в диске 13 образованы дугообразные отверстия 16.

В коротких лопатках 14 каждой группы (во всех или в некоторых из них) выполнены отверстия 17 (фиг. 6), оси которых пересекают длинную лопатку 15, обращенную к этим коротким лопаткам 14 выпуклой стороной, и не пересекают другие короткие лопатки 14. Отверстия 17 могут быть расположены на короткой лопатке 14 в один ряд по ее высоте, как это показано на фиг. 4, или в 2-3 ряда. На фиг. 6 показано, что отверстия 17 выполнены в коротких лопатках 14, расположенных ближе к длинной лопатке 15 на которую направлены оси этих отверстий 17, а самая удаленная от нее короткая лопатка 14 выполнена без отверстий.

Стенка корпуса 10 со стороны лопаток 14, 15 (фиг. 4) имеет конусную внутреннюю поверхность, а высота лопаток 13 и 14 увеличивается в направлении к центру диска 13 таким образом, что верхние грани лопаток 13 и 14 эксвидистантны по отношению к этой конусной поверхности. Противоположная стенка корпуса 10 выполнена из броневой плиты 18 (фиг. 6). Внутренняя поверхность броневой плиты 18 выполнена плоской с радиальными выступами 19, изогнутыми в одном круговом направлении и имеющими наклонную поверхность с образованием острой кромки с вогнутой стороны выступа 19. При этом отверстия 16 в диске 13 имеют острые кромки со стороны, обращенной к броневой плите 18. Между диском 13 и броневой плитой 18 имеется зазор.

Входной патрубок 20 корпуса 10, соединенный с емкостью-смесителем 1 в ее верхней части, расположен тангенциально, а выходной патрубок 21 корпуса 10, соединенный с емкостью-смесителем 1 в ее нижней части, расположен по оси ротора 11 со стороны лопаток 14, 15.

Принцип работы установки основан на разрушении твердых составляющих отходов жизнедеятельности птицы и скота в камере корпуса 10 диспергатора 3, формирующего гидроудары, приводящие к разрушению твердых частиц, повышению температуры среды и получению гомогенной суспензии. За счет циркуляции раствор насыщается кислородом, а повышение температуры приводит к ускорению химических и биологических реакций.

Дополнительное применение декантера (центрифуги) (на чертежах не показан) в схеме позволяет практически полностью, перевести органические удобрения в раствор, а полученный жмых использовать вторично (например, для подстилки птицам или скоту).

Установка работает следующим образом.

В емкость-смеситель загружают смесь исходных материалов - отходы птицеводства и животноводства (сухие или влажные). Подается рабочая жидкость (вода). Установку запускают в рабочий процесс. Отходы перемешиваются с водой в емкости-смесителе 1, и полученная суспензия по трубопроводу 5 поступает в камеру корпуса 10 диспергатора 3. Жидкость проходит через отверстия 17 в коротких лопатках 14 вращающегося ротора 11, выходящие из отверстий 17 струи жидкости, вследствие удара о длинные лопатки 15, создают микропузырьки газа. При вращении ротора 11 основной поток жидкости движется вдоль поверхности лопаток 14, 15, а часть жидкости, двигающаяся вдоль коротких лопаток 14 в отверстия 17, за счет их малого диаметра с большой скоростью ударяется в поток, движущийся вдоль поверхности более длинных лопаток 15, и образует микропузырьки (каверны) в потоке жидкости. Появление пузырьков (каверн) обосновано разным вектором движения сформировавшихся потоков жидкости и турбулентностью в зоне их смешивания. Количество и величина каверн определяется скоростью потоков и углом встречи векторов, но образование пузырьков не зависит от скорости вращения двигателя, т.е. процессом можно управлять путем оснащения аппарата частотным приводом. В этом заключается отличие от механизма образования пузырьков в прототипе. В прототипе каверны (микропузырьки) образуются только вследствие кавитации (гидроударов), вызванных открытием и закрытием отверстий в статоре и роторе, что приводит к быстрому износу диспергатора. В предложенном способе образование каверн (микропузырьков) происходит внутри потока не из-за кавитации, а из-за противотекущих струй жидкости, образованных отверстиями 17 в длинных лопатках 15 ротора 11, что способствует увеличению долговечности аппарата.

Далее поток проходит через отверстия 16 в диске 13 в зазор между ротором 11 и броневой плитой 18. Острые кромки выступов 19 на броневой плите и острые кромки отверстий 16 разрезают растительные волокна, выдавливаемые реактивным потоком жидкости в зазор. Жидкость выносит разрезанные частицы лопатками 14, 15 ротора 11 через выходной патрубок 21 в трубопровод 6, по которому вновь возвращает перерабатываемые отходы в емкость-смеситель 1 и далее по трубопроводу 5 - в диспергатор 3. Процесс продолжается до разрушения клетчатки и образования суспензии, которая в качестве готового удобрения выводится через трубопровод 7.

В нижней части емкости-смесителя 1 скапливается густая масса, которую дожимают с помощью шнекового пресса 4. Через патрубок 8 выводится жидкое готовое удобрение, через патрубок 9 - жмых и твердые осадки.

Установка обеспечивает многократную циркуляцию, однородное тонкое измельчение до суспензионного состояния (1-500 мкм) органических и минеральных материалов с низкой механической прочностью с помощью образования в рабочей жидкости (вода) гидравлических ударов, которые обеспечивают интенсивное измельчение и смешивание исходных материалов.

В прототипе разрушение твердых частиц органического размера происходит за счет схлопывания пузырьков (каверн), т.е. физическим способом, и при этом волокна растительного происхождения не разрушаются, а накапливаются.

В предлагаемом решении разрушение твердых частиц и растительных волокон происходит как за счет схлопывания пузырьков (физический способ), так и за счет отверстий в теле рабочего колеса (механический способ).

Процесс измельчения сопровождается нагревом массы до +60°С и насыщением ее кислородом, который выделяется под действием радикалов, образующихся в результате взаимодействия воздуха с пузырьковой массой. При этом уничтожается патогенная микрофлора, яйца гельминтов, личинки вредных насекомых; уничтожаются семена сорняков; сохраняется максимальное содержание полезных веществ исходных материалов; полученный продукт не имеет выраженного запаха помета, легок в дозировании, стабилен по составу; сохраняется максимальное содержание полезных веществ исходных материалов.

В процессе работы установки возможно вносить любые водорастворимые добавки, в том числе минеральные удобрения, азотосодержащие минеральные составы и т.п., то есть комбинировать органические и минеральными удобрения.

Предложенная установка обладает следующими преимуществами:

- упрощение установки и снижение ее стоимости за счет отказа от дополнительного насоса для циркуляции жидкости;

- увеличение наработки на отказ за счет формирования каверн внутри гидравлических потоков;

- увеличение производительности аппарата и снижении потребляемой энергии на 1 т перерабатываемого сырья за счет дробления растительных волокон и твердых частиц механическим и физическим способами одновременно и в одном аппарате;

- увеличение зоны применимости установки за счет возможности создания гомогенных структур на основе различных жидкостей с включением мелкодисперсных твердых частиц на уровне наноразмерных величин.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1814217A1 |

| Дисковый кавитационный аппарат для обработки жидких и вязких сред | 2017 |

|

RU2666418C1 |

| УНИВЕРСАЛЬНЫЙ ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗИРУЮЩИЙ ДИСПЕРГАТОР | 2004 |

|

RU2248251C1 |

| РОТОРНЫЙ ДИСПЕРГАТОР | 1999 |

|

RU2156648C1 |

| ИЗМЕЛЬЧИТЕЛЬ-ДИСПЕРГАТОР | 2011 |

|

RU2472576C2 |

| КАВИТАЦИОННЫЙ СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ЖИДКОГО НАВОЗА И ПОМЕТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ БЕЗОТХОДНОГО ПРИГОТОВЛЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2013 |

|

RU2527851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2249029C1 |

Изобретения относятся к сельскому хозяйству. Диспергатор содержит полый корпус с входным и выходным отверстиями и расположенный внутри него ротор, соединенный с приводом вращения, причем ротор выполнен в виде диска с лопатками, расположенными на одной его поверхности и изогнутыми в одном круговом направлении, более короткие лопатки расположены по периферии диска, а между группами коротких лопаток расположены более длинные лопатки, между которыми в диске образованы дугообразные отверстия, по меньшей мере в части коротких лопаток каждой группы выполнены отверстия, оси которых пересекают большую лопатку, обращенную к этим коротким лопаткам выпуклой стороной, и не пересекают другие короткие лопатки, верхние грани лопаток эквидистантны по отношению к этой конусной поверхности, внутренняя поверхность корпуса, противоположная конусной, выполнена плоской с радиальными выступами, а отверстия в диске имеют острые кромки со стороны, обращенной к плоской внутренней поверхности корпуса. Установка для получения органического удобрения содержит емкость-смеситель и диспергатор. Изобретения позволяют повысить эффективность перемешивания различных сред независимо от их состава и повысить срок службы установки. 2 н. и 2 з.п. ф-лы, 7 ил.

1. Диспергатор, содержащий полый корпус с входным и выходным отверстиями и расположенный внутри него ротор, соединенный с приводом вращения, отличающийся тем, что ротор выполнен в виде диска с лопатками, расположенными на одной его поверхности и изогнутыми в одном круговом направлении, более короткие лопатки расположены по периферии диска, а между группами коротких лопаток расположены более длинные лопатки, между которыми в диске образованы дугообразные отверстия, по меньшей мере в части коротких лопаток каждой группы выполнены отверстия, оси которых пересекают большую лопатку, обращенную к этим коротким лопаткам выпуклой стороной, и не пересекают другие короткие лопатки, корпус имеет конусную внутреннюю поверхность со стороны лопаток, верхние грани лопаток эквидистантны по отношению к этой конусной поверхности, внутренняя поверхность корпуса, противоположная конусной, выполнена плоской с радиальными выступами, изогнутыми в одном круговом направлении и имеющими наклонную поверхность с образованием острой кромки с вогнутой стороны выступа, а отверстия в диске имеют острые кромки со стороны, обращенной к плоской внутренней поверхности корпуса, при этом входное отверстие корпуса расположено тангенциально, а выходное отверстие корпуса - по оси ротора со стороны лопаток.

2. Установка для получения органического удобрения, содержащая емкость-смеситель и диспергатор, соединенные друг с другом трубопроводами с образованием циркуляционного контура, а также трубопровод отвода готового продукта, отличающаяся тем, что диспергатор выполнен по п. 1, а трубопровод, соединенный с выходом емкости-смесителя, соединен другим концом с входом диспергатора.

3. Установка по п. 2, отличающаяся тем, что трубопровод отвода готового продукта соединен с емкостью-смесителем в ее нижней части.

4. Установка по п. 2, отличающаяся тем, что дополнительно снабжена шнековым прессом, соединенным с емкостью-смесителем в ее нижней части, а трубопровод отвода готового продукта соединен с трубопроводом, соединяющим выход емкости-смесителя с входом диспергатора.

| КАВИТАЦИОННЫЙ СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ЖИДКОГО НАВОЗА И ПОМЕТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ БЕЗОТХОДНОГО ПРИГОТОВЛЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2013 |

|

RU2527851C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ВНЕСЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236776C2 |

| CN 106748544 A, 31.05.2017. | |||

Авторы

Даты

2020-03-11—Публикация

2019-10-10—Подача