Изобретение относится к измерительной технике и может быть использовано при контроле теплофизических свойств изделий, для которых важны параметры теплообмена между источником тепла и нагреваемым материалом, например, для электровоспламенителей.

Типовая конструкция электровоспламенителей содержит два выводных проводника, соединённых между собой мостиком (высокоомным проводником, например, нихромовым), на который наносится воспламенительный состав.

Однако, при изготовлении электровоспламенителя во время нанесения на мостик воспламенительного состава возможно образование в нём пустот, что может привести к отказу срабатывания электровоспламенителя. Поэтому необходимо перед использованием электровоспламенителей проверять целостность нанесённого слоя воспламенительного материала.

Для решения этой задачи применяют известные технические решения, например, «Устройство для контроля мостиковых электровоспламенителей», раскрытое в авторском свидетельстве СССР №801715, приоритет от 12.10.1979, позволяющее контролировать наличие воспламенительного вещества на мостике накаливания электровоспламенителя, содержащее генератор прямоугольных импульсов тока, измерительный мост, состоящий из резисторов, причём в одно из плеч измерительного моста включен мостик накаливания электровоспламенителя, а также блок измерения сопротивления и анализа результатов, причём одна диагональ измерительного моста подключена к генератору прямоугольных импульсов, а вторая – к блоку измерения сопротивления и анализа результатов измерений, при этом с целью повышения достоверности результатов контроля в устройство дополнительно введены генератор контрольных импульсов и логическая схема сложения по модулю два, при этом логическая схема сложения по модулю два включена между генератором прямоугольных импульсов и измерительным мостом, а генератор контрольных импульсов подключен ко второму входу логической схемы сложения по модулю два.

Данное техническое решение позволяет повысить достоверность результатов контроля качества электровоспламенителя за счёт снижения требований точности балансировки измерительного моста и обеспечения возможности контроля процесса охлаждения мостика, однако оно обладает недостатком, заключающимся в том, что в процессе контроля не измеряется исходное электрическое сопротивление мостика, которое может изменяться в диапазоне 1,5 – 2 раза для разных изделий.

Также известно техническое решение, раскрытое в авторском свидетельстве СССР «Устройство контроля теплофизических параметров вещества» №1579235, приор. от 04.11.1988, принятое в качестве прототипа, которое содержит последовательно соединённые: источник опорного напряжения, ключ, преобразователь напряжения в ток, зонд, дифференцирующий и суммирующий усилители, аналого-цифровой преобразователь, регистр, цифро-аналоговый преобразователь, умножитель, причём второй вход умножителя и вход опорного напряжения аналого-цифрового преобразователя соединены с источником опорного напряжения, а выход умножителя соединён со вторым входом суммирующего усилителя.

Данная конструкция позволяет повысить точность измерений теплофизических свойств изделий за счёт того, что благодаря автоматическому измерению электрического сопротивления изделия и наличию счетно-решающего устройства происходит вычисление приращения электрического сопротивления, приходящее на единицу длины мостика (относительное приращение). Это позволяет определить мощность потока тепла, выделяемого в единице длины мостика, что обеспечивает повышение достоверности результатов измерений.

Однако, оно также обладает недостатком, заключающимся в том, что неравномерность плотности наносимого на мостик воспламенительного состава приводит к возникновению разницы температур ΔT между точками крепления мостика с подводящими проводниками, а наличие разности температур, в свою очередь, приводит к возникновению разности термоэлектрических ЭДС на концах мостика.

Таким образом, общим недостатком известных технических решений является то, что они не обеспечивают достаточно высокую точность измерений по следующей причине: электрическое сопротивление R мостика, выполненного из высокоомного, например, нихромового проводника равно примерно 10 Ом, при этом величина безопасного испытательного тока I, соответствующего повышению температуры ΔT мостика менее 100 ⁰C составляет 25 мА.

С учетом этого, увеличение электрического сопротивления мостика составит:

ΔR = R · β · ΔT = 10 · 0,25 / 1000 · 100 = 0,25 Ом, где

β – температурный коэффициент электрического сопротивления нихрома.

Соответственно, приращение электрического напряжения ΔU на мостике составит:

ΔU = ΔR · I = 0,25 · 0,025 = 0,00625 В = 6,25 мВ.

Известно, что теплопроводность воспламенительного материала существенно выше, чем теплопроводность воздуха, поэтому в пустотах температура мостика и, соответственно ΔU будет выше. Таким образом, увеличение значения ΔU выше заданного предела может служить параметром отбраковки изделий.

Однако, в случае различной плотности воспламенительного состава в местах спая концов мостика с выводными проводниками возникнет разность температур ΔT.

Возникающая при этом электродвижущая сила будет равна:

U = (α(м) – α(н) ) ·ΔT = (18 – 3,2) / 1000 · ΔT = 14,8/1000·ΔT,

где (α(м) – α(н)) – коэффициент термоЭДС пары медь-нихром.

При значении ΔT = 20 ошибка может составлять +/- 0,3 мB.

Таким образом, величина приращения напряжения на мостике в зависимости от направления тока может меняться в пределах от 5,95 до 6,55 мВ. Это может привести к необоснованному пропуску негодных изделий и отбраковке годных.

Решаемой технической проблемой является недостаточная достоверность результатов измерений при контроле наличия теплообмена между мостиком и воспламенительным составом.

Техническим результатом заявляемого изобретения является повышение достоверности результатов измерений при контроле теплофизических свойств изделий.

Указанный технический результат достигается с помощью способа контроля теплофизических свойств материалов, заключающимся в том, что на мостик подают последовательно два импульса тока одинаковой величины, но различной полярности, при этом интервал между импульсами устанавливают более 4τ, где τ – постоянная времени остывания высокоомного проводника при наихудших условиях теплообмена, далее измеряют величины приращения электрического сопротивления при прямом и обратном направлении тока, при этом среднее значение этих величин используют для оценки теплоотдачи нагревателя в исследуемый материал, а разность этих величин служит дополнительным критерием оценки качества теплового контакта и надежности измерений.

Сущность заявляемого изобретения иллюстрируется изображениями.

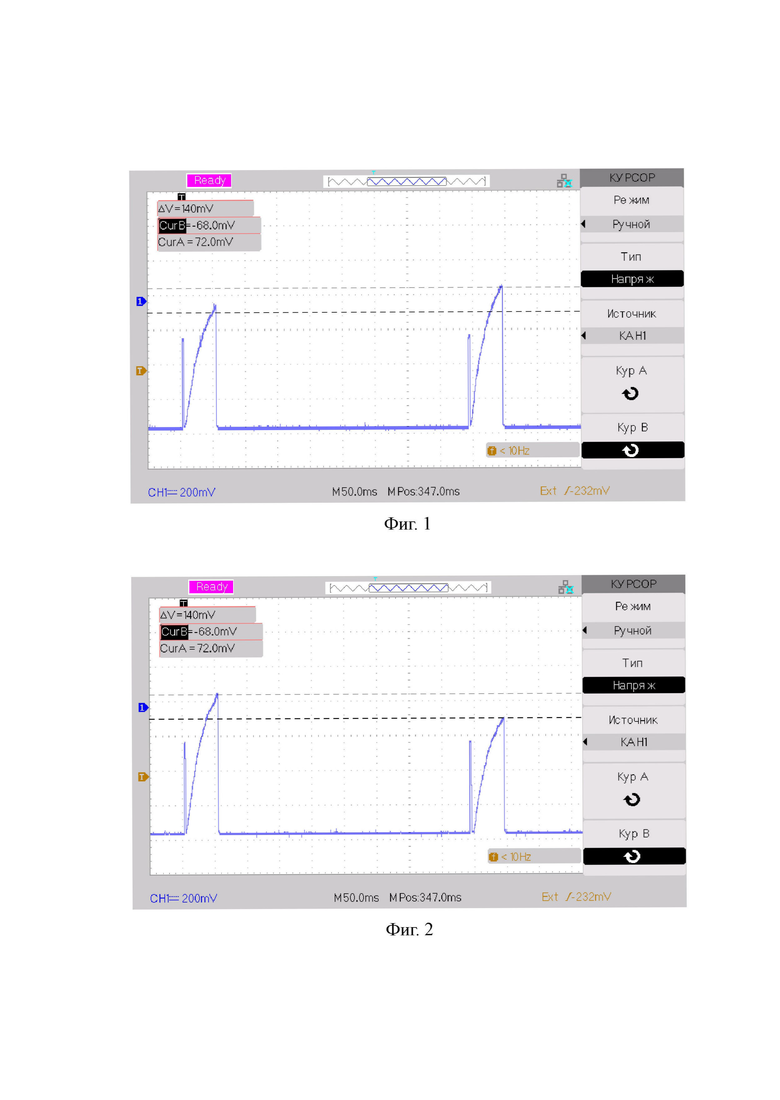

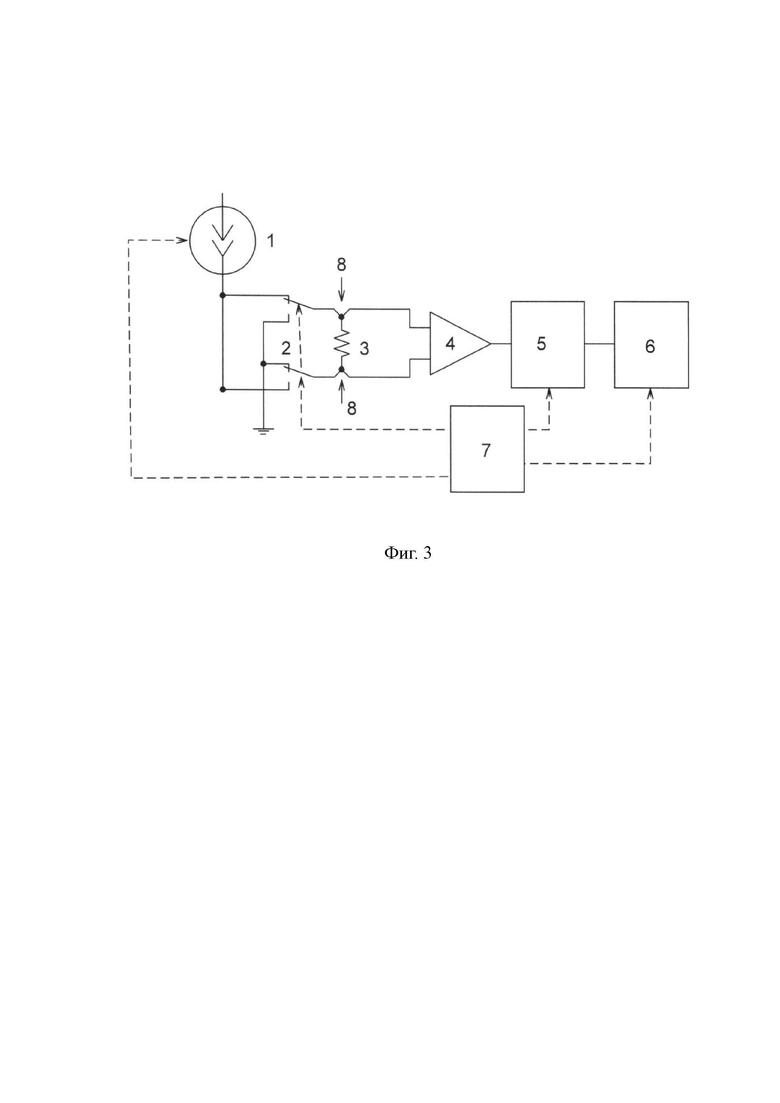

На фиг. 1 и фиг. 2 показаны осциллограммы, полученные при испытании изделия со снижением плотности вблизи одного из подводящих проводников разнополярными импульсами одинаковой амплитуды при перемене порядка подключения выводов подтверждает правильность оценки ошибки влияния термоЭДС на погрешность измерений.

Изучение изменения электрического сопротивления при пропускании электрического тока через находящийся в воспламенительном составе высокоомный (нихромовый) проводник (мостик), прикрепленный к выводным проводникам, изготовленными из другого материала показали следующее:

Результаты измерения приращения электрического сопротивления высокоомного проводника при нагреве постоянным током существенно зависят направления тока, пропускаемого через высокоомный проводник;

Разница показаний определяется разностью термоЭДС, возникающих из-за разницы температур в зоне крепления высокоомного проводника к выводным проводникам. Разница температур вызывается неравномерностью слоя исследуемого материала в местах прикрепления высокоомного проводника к выводам;

Значительное оголение высокоомного проводника в месте крепления к подводящим проводникам приводит к увеличению потерь за счет теплоотдачи от мостика к подводящему проводнику, что снижает надежность изделия.

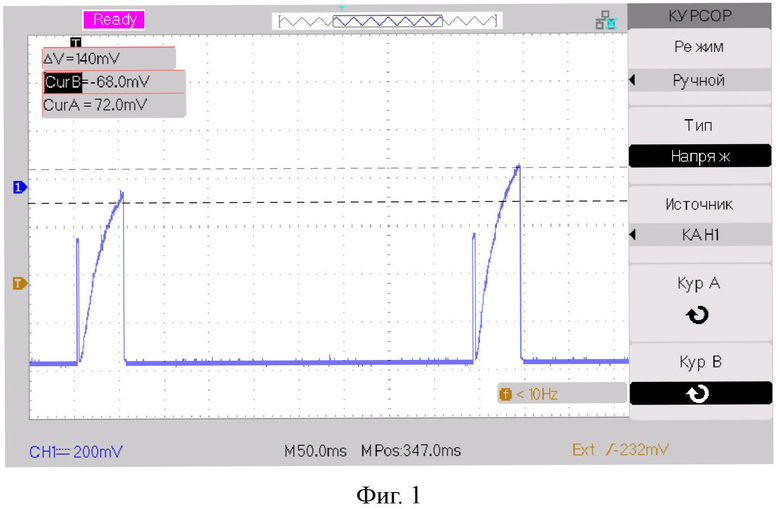

Заявляемый способ реализован в устройстве контроля теплофизических свойств материалов, схема которого приведена на фиг. 3, где: 1 - управляемый источник тока, 2 - переключатель направления тока, к которому через выводные проводники 8 подключен мостик 3, входной усилитель 4, выход которого подключен к устройству обработки 5, к устройству обработки подключено устройство индикации 6, а также устройство управления 7, служащее для управления и синхронизации составных частей устройства.

Заявляемое устройство работает следующим образом.

После подключения изделия блок управления 7 выдает команду на управляемый генератор тока 1, который формирует импульс заданной амплитуды и длительности.

Через переключатель направления тока 2 импульс тока через выводные проводники в точках подключения 8 подается на мостик 3, далее возникающее на мостике 3 напряжение усиливается дифференциальным усилителем 4 и подается в устройство обработки 5.

В устройстве обработки 5 вычисляется начальное сопротивление мостика 3. Величина начального сопротивления мостика запоминается. Возникающее при разогреве мостика приращение напряжения делится на начальное сопротивление мостика. Полученное в результате деления относительное приращение электрического сопротивления мостика в момент окончания импульса измеряется и запоминается.

Далее блок управления 7 отключает управляемый генератор тока 1, отрабатывает паузу, требуемую для остывания мостика. После окончания паузы блок управления переключает направление тока. Блок управления 7 выдает команду на управляемый генератор тока 1, который формирует импульс заданной амплитуды и длительности.

В устройстве обработки 5 вычисляется начальное сопротивление мостика 3. Возникающее при разогреве мостика приращение напряжения делится на начальное сопротивление мостика. Полученное в результате деления относительное приращение электрического сопротивления мостика в момент окончания импульса измеряется и запоминается.

Далее вычисляется среднее значение начального сопротивления мостика, среднее значение относительного приращения и разность между относительными приращениями при двух положениях переключателя направления тока и затем полученные результаты сравниваются с заранее установленными пределами. Среднее значение и разность относительных приращений при подаче на изделие импульсов различной полярности, но одинаковой амплитуды и результаты сравнения с заданными пределами выводятся на устройство индикации.

Таким образом, заявляемое техническое решение аналогично прототипу за исключением применения:

Переключателя направление тока;

Устройства обработки сигнала, которое позволяет вычислять разницу и среднее значение напряжения, соответствующего противоположным направлениям тока и вычислять сумму и разницу изменения напряжений на изделии, возникающих при его разогреве.

Заявляемая схема устройства контроля теплофизических свойств материалов была реализована в приборе ПКС-3М, с помощью которого были проведены испытания для проверки возможности осуществления заявляемого способа контроля теплофизических свойств материалов.

Проведённые испытания показали существенное повышение достоверности результатов измерений при контроле теплофизических свойств изделий в соответствии с заявляемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОВОСПЛАМЕНИТЕЛЬ | 2013 |

|

RU2563006C2 |

| СПОСОБ ИСПЫТАНИЯ ОБЪЕКТА, СОДЕРЖАЩЕГО КРИТИЧЕСКИЕ ЭЛЕМЕНТЫ, НА ЗАЩИЩЕННОСТЬ ОТ ДЕЙСТВИЯ ТОКА И ИМИТАТОРЫ КРИТИЧЕСКИХ ЭЛЕМЕНТОВ | 2022 |

|

RU2791675C1 |

| ЭЛЕКТРОВОСПЛАМЕНИТЕЛЬ К ЭЛЕКТРОДЕТОНАТОРУ | 2000 |

|

RU2202100C2 |

| ПИРОТЕХНИЧЕСКИЙ ПАТРОН ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2009 |

|

RU2398178C1 |

| УСТАНОВКА ДЛЯ ТЕПЛОФИЗИЧЕСКИХ ИСПЫТАНИЙ ОБРАЗЦА ИЗ ТОКОПРОВОДЯЩЕГО МАТЕРИАЛА ПРИ ИМПУЛЬСНОМ НАГРЕВЕ | 2012 |

|

RU2522665C2 |

| СПОСОБ ИМПУЛЬСНОГО ТЕПЛОВОГО ЭКСПРЕСС-КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2012 |

|

RU2494383C1 |

| ЭЛЕКТРОВОСПЛАМЕНИТЕЛЬ | 2011 |

|

RU2475693C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРНОЙ ЗАВИСИМОСТИ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 2019 |

|

RU2709708C1 |

| Безопасное производство электрических средств инициирования | 2019 |

|

RU2706037C1 |

| Электродетонатор для прострелочно-взрывных работ, защищенный от блуждающих токов | 2016 |

|

RU2638073C1 |

Изобретение относится к измерительной технике и может быть использовано при контроле теплофизических свойств изделий, для которых важны параметры теплообмена между источником тепла и нагреваемым материалом, например, для электровоспламенителей. Заявлен способ контроля теплофизических свойств материалов, который состоит в том, что на мостик подают последовательно два импульса тока одинаковой величины, но различной полярности. При этом интервал между импульсами устанавливают более 4τ, где τ - постоянная времени остывания высокоомного проводника при наихудших условиях теплообмена. Далее измеряют величины приращения электрического сопротивления при прямом и обратном направлении тока. Причем среднее значение этих величин используют для оценки теплоотдачи нагревателя в исследуемый материал, а разность этих величин служит дополнительным критерием оценки качества теплового контакта и надежности измерений. Заявляемый способ реализован с помощью устройства контроля теплофизических свойств материалов, которое содержит управляемый источник тока, переключатель направления тока, к которому через выводные проводники подключен мостик, входной усилитель, выход которого подключен к устройству обработки, а к устройству обработки подключено устройство индикации, и устройство управления, служащее для управления и синхронизации составных частей устройства. Технический результат - повышение достоверности результатов измерений при контроле теплофизических свойств изделий. 2 н.п. ф-лы, 3 ил.

1. Способ контроля теплофизических свойств материалов, заключающийся в том, что на мостик подают последовательно два импульса тока одинаковой величины, но различной полярности, при этом интервал между импульсами устанавливают более 4τ, где τ - постоянная времени остывания высокоомного проводника при наихудших условиях теплообмена, далее измеряют величины приращения электрического сопротивления при прямом и обратном направлении тока, при этом среднее значение этих величин используют для оценки теплоотдачи нагревателя в исследуемый материал, а разность этих величин служит дополнительным критерием оценки качества теплового контакта и надежности измерений.

2. Устройство контроля теплофизических свойств материалов, содержащее управляемый источник тока, переключатель направления тока, к которому через выводные проводники подключен мостик, входной усилитель, выход которого подключен к устройству обработки, а к устройству обработки подключено устройство индикации, и устройство управления, служащее для управления и синхронизации составных частей устройства.

| Устройство для выделения кривых нагрева резисторов | 1983 |

|

SU1128192A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЙ | 1990 |

|

RU2068559C1 |

| Устройство для измерения коэффициента электротермической нелинейности | 1980 |

|

SU868514A1 |

| ИНГИБИТОР ДИПЕПТИДИЛПЕПТИДАЗЫ-4 ДЛЯ ЛЕЧЕНИЯ САХАРНОГО ДИАБЕТА 2-ГО ТИПА | 2015 |

|

RU2628573C2 |

| DE 3142561 A1, 05.05.1983. | |||

Авторы

Даты

2020-03-11—Публикация

2019-08-21—Подача