Изобретение относится к аналитической технике и может быть использовано для оперативного теплофизического контроля качества технологических жидкостей в производственных условиях без участия человека.

Для этих целей известен способ экспресс-анализа жидких сред (RU 2221238, публ. 10.01.2002 г.) [1]. Согласно известному способу исследуемую жидкость быстро нагревают импульсом электрического тока на поверхности проволочного нагревателя-зонда до температуры ниже температуры ее достижимого перегрева, после чего на зонд подают второй электрический импульс, повторно нагревают до этой же температуры, измеряют время ее достижения и по величине этого времени судят о величине показателя термического сопротивления жидкой среды.

Нагревая жидкую среду первым (греющим) импульсом электрического тока до избранной температуры, в нее вносят контролируемое температурное возмущение, которое оценивают с помощью второго (измерительного) импульса, повторно достигая избранной температуры и регистрируя отклик в виде длительности импульса. Зондом служит платиновая проволока диаметром 20 мкм и длиной 1 см. Включенная в мостовую схему она выполняет функцию нагревателя и термометра сопротивления. Значения сопротивлений в высокоомной ветви моста подбираются таким образом, чтобы баланс моста наступал при температуре зонда, равной избранному значению.

Однако такой показатель, как термическое сопротивление жидкой среды, используемый для оценки контрольного физического параметра жидкости, зависит от начальной температуры образца, что отрицательно сказывается на точности долговременных измерений. Задача настоящего изобретения заключается в повышении точности долговременных измерений и автоматизации процесса контроля качества технологических жидкостей.

Для решения поставленной задачи способ теплоимпульсного экспресс-контроля технологических жидкостей включает быстрый цикличный нагрев жидкости импульсами электрического тока на поверхности проволочного нагревателя-зонда, измерение длительности интервала между последовательно достигаемыми состояниями баланса измерительного моста, использование этой величины для оценки контрольного физического параметра жидкости, по значению которого судят об изменениях в составе жидкости по сравнению с эталоном, при этом в качестве контрольного физического параметра жидкости используют значение температуры нарушения ее термической устойчивости, для чего на каждом измерительном импульсе, начиная со второго, последовательно приращивают максимальную температуру зонда, и по превышению порога длительности измерительного интервала судят о значении температуры, нарушающей термическую устойчивость жидкости на заданном интервале времени, затем максимальную температуру зонда последовательно снижают до величины, соответствующей термической устойчивости жидкости, и циклично повторяют процесс контроля.

Сущность заявленного способа заключается в следующем. Температура нарушения термоустойчивости Т* характеризует состояние жидкости, но в отличие от известного способа, где в качестве контрольного физического параметра жидкости используют зависящее от начальной температуры образца термическое сопротивление жидкой среды, значение Т* определяется только составом жидкости и временем термического воздействия. Опытным путем установлено, что для определенного класса жидкостей (например, технических масел) существует область повышенной чувствительности значения Т* к содержанию летучих примесей при времени термического воздействия 1-10 мс. При нарушении термоустойчивости увеличивается теплообмен между жидкостью и зондом и увеличивается длительность интервала между последовательно достигаемыми состояниями баланса измерительного моста (длительность измерительного импульса Δt). Предварительными экспериментами определяется пороговое значение длительности измерительного импульса tП, превышение которого свидетельствует о нарушении термической устойчивости жидкости. Пороговое значение длительности измерительного импульса в заявленном способе использовано в качестве критерия для программной перестройки измерительного моста, которую осуществляют в соответствии с результатом, полученным на предыдущем измерении.

Результатом считается переход заданного порога по длительности измерительного импульса. В устойчивом режиме (Δt<tП) на каждом следующем шаге измерения производят приращение максимальной температуры, достигаемой в импульсе, за счет перестройки точки баланса моста. При обнаружении факта Δt>tП соответствующее значение температуры зонда запоминается, а перестройку моста производят в обратную сторону, то есть максимальную температуру зонда уменьшают до тех пор, пока не будет достигнуто состояние Δt>tП после чего алгоритм повторяют.

Таким образом, заявленный способ позволяет автоматически отслеживать температурную границу области термоустойчивости жидкости, использовать эффект проявления нарушения термической устойчивости жидкости через увеличение длительности измерительного импульса и за счет использования этого эффекта производить программную перестройку измерительного моста в процессе измерений.

Новый технический результат, достигаемый заявленным изобретением, заключается в использовании эффекта нарушения термической устойчивости жидкости, проявляемого через увеличение длительности измерительного импульса, для контроля состава технологической жидкости и возможности на основе критерия пороговой длительности измерительного импульса, производить программную перестройку измерительного моста в процессе измерений.

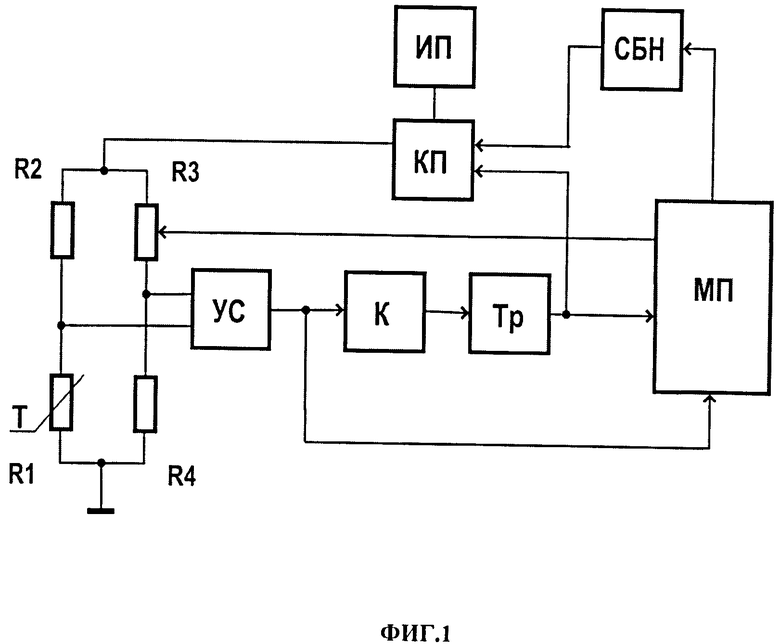

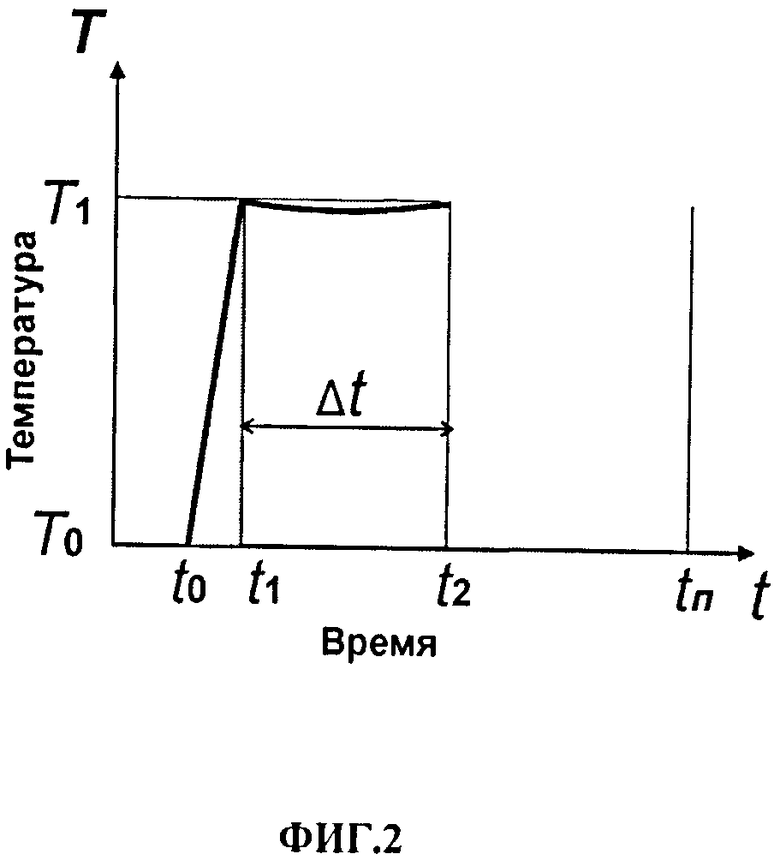

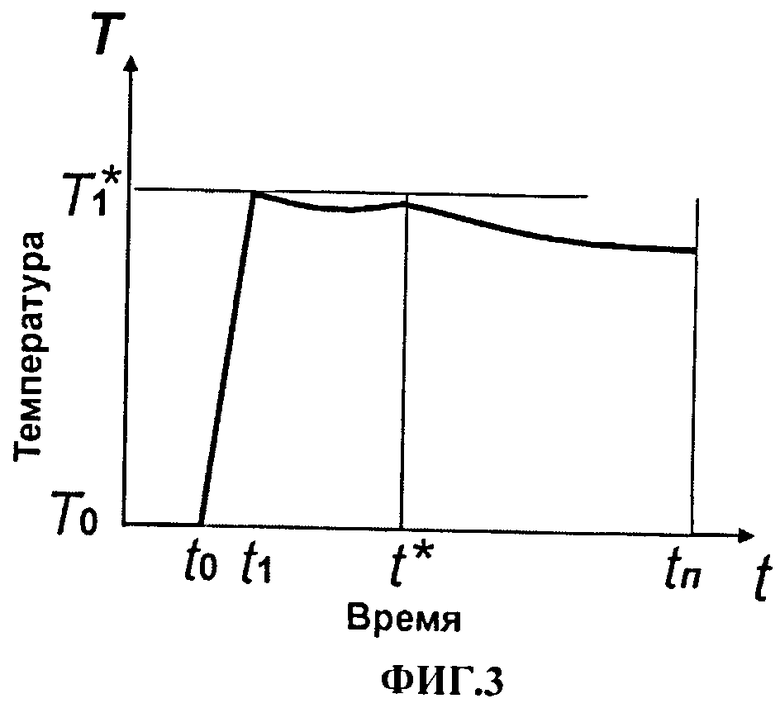

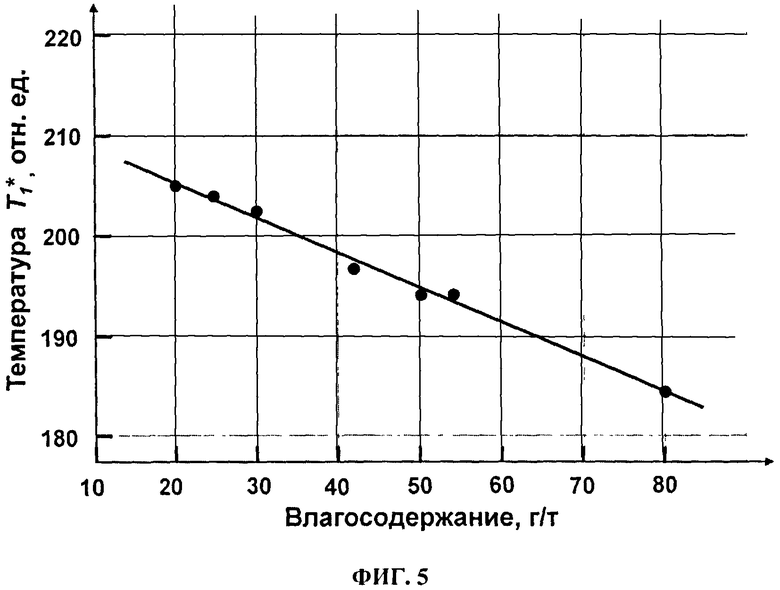

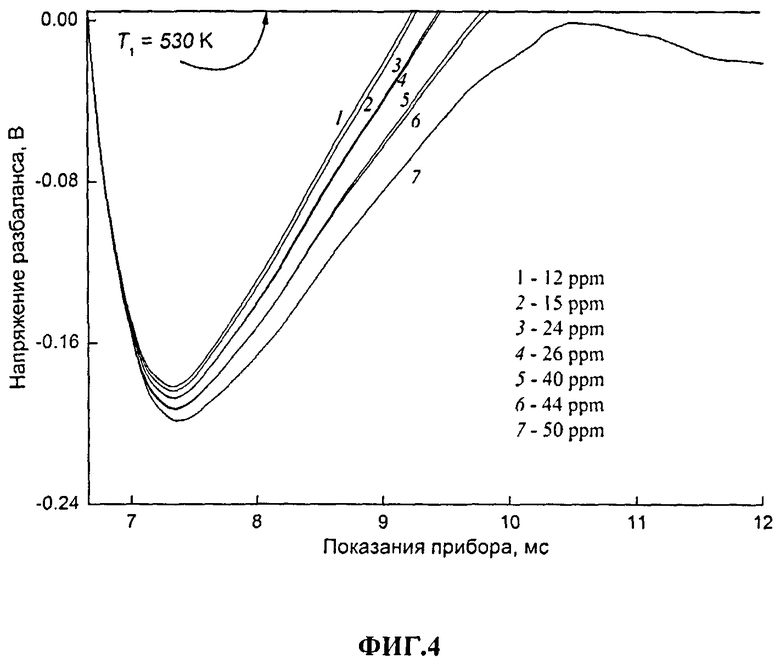

Изобретение иллюстрируется рисунками, где на фиг.1 изображена схема измерительного моста; на фиг.2 - характерные траектории нагрева зонда в жидкости при условиях Δt<tП; на фиг.3 - характерные траектории нагрева зонда в жидкости при условиях Δt>tП, здесь t* - момент нарушения термоустойчивости жидкости. Длительности участков нагрева (t0÷t1) и измерения Δt=t2-t1 составляют по порядку величины 10-5 с и 10-3 с, соответственно. На фиг.4 - калибровка устройства при пошаговом повышении значения температуры зонда в образцах трансформаторного масла с заданным влагосодержанием, выраженным в ppm или граммах влаги в тонне масла (г/т). Представлены кривые изменения напряжения разбаланса моста во времени на измерительном интервале. Кривая 7 демонстрирует процесс потери термоустойчивости образца масла с опасным уровнем влагосодержания c7 - 50 ppm (г/т) при нагреве зонда до температуры Т1=530 К. На фиг.5 - пример калибровочной зависимости для турбинного масла.

Схема измерительного моста включает R1, R2, R3, R4, в том числе, зонд - резистивный датчик температуры R1, предназначенный для погружения в жидкость. Зонд представляет собой платиновую проволочку диаметром 20 мкм и длиной 3 мм, заключенную между двумя электрическими выводами. Таким образом, схема (фиг.1) включает R1 - сопротивление зонда (термометр сопротивления); R2, R4 - сопротивления плеч моста; R3 - цифровой потенциометр для настройки моста; ИП - источник питания; КП - коммутатор питания; СБН - схема быстрого нагрева; УС - дифференциальный усилитель; К - компаратор; Тр - триггер; МП - микропроцессор.

Повышение температуры зонда сопровождается изменением разности потенциалов между выводами измерительной диагонали моста. Эту разность потенциалов, имеющую величину около десятков милливольт, принимает дифференциальный усилитель сигнала УС, который увеличенное значение передает на компаратор К. Величина сигнала сравнивается с нулевым значением, то есть проверяется условие баланса моста R1R3=R2R4. В момент баланса на выходе триггера Тр формируется управляющий сигнал для МП и КП. Измерительный интервал времени определяется между двумя точками баланса моста, которые достигаются в процессе нестационарного теплообмена проволочного зонда с жидкостью. Длительность измерительного интервала определяется интенсивностью теплообмена в заданных условиях. Настройка моста на температуру опыта производится с помощью цифрового потенциометра (ЦП) R3, который программно управляется от микропроцессора управления (МП). МП совместно с ЦП осуществляет программную перестройку измерительного моста для каждого цикла измерений.

Нагрев зонда по команде МП через СБН и КП выполняют в два этапа с существенно различной скоростью за счет изменения мощности нагрева (см. фиг.2 и 3). На первом этапе осуществляется перевод жидкости в область повышенной чувствительности к содержанию летучих примесей. За отрезок времени t0÷t1 температура зонда, а, следовательно, и температура пристеночного слоя жидкости, возрастают до заданного значения температуры Т1. Второй этап состоит из процесса «остывание - повторный нагрев до значения T1» (см. фиг.2). Отклонение температуры зонда T(t1÷t2) от значения Т1 составляет единицы градусов. Этот этап является измерительным. Длина отрезка Δt=t2-t1 при заданной функции нагрева, выбранная в качестве измеряемого параметра, зависит от состояния жидкости. При повышении концентрации летучей примеси с время t* существования жидкости до нарушения термоустойчивости сокращается, соответственно значение T* уменьшается. По достижении определенного значения с наблюдается нарушение термоустойчивости за время t*, меньшее, чем значение порога tП. Явление сопровождается резким изменением интенсивности теплообмена зонда со средой, что приводит к существенному увеличению Δt, т.е. начинает выполняться условие Δt>tП (см. фиг.3). Такой же эффект наблюдается при пошаговом увеличении температуры опыта Т1 при заданном значении с. При некотором значении

Автоматическое слежение за состоянием жидкости обеспечивается за счет циклического повышения и понижения температуры зонда вблизи искомой границы. С этой целью МП периодически инициирует тестирующие импульсы и перенастраивает мост, перепрограммируя ЦП. В каждом опыте значение измерительного интервала Δt сравнивается с заданным значением порога tП и производится подготовка следующего опыта с более высокой температурой, если Δt<tП или с меньшей, если Δt>tП. Для исключения гистерезиса учитываются отсчеты значений

Косвенный характер метода предполагает проведение калибровочных измерений на чистых образцах масла и образцах масел, аттестованных по содержанию известной примеси. Для подготовки образцов применена система контролируемого насыщения масла летучим компонентом из паровой фазы. В качестве примеси, исходя из условий работы турбоагрегатов и трансформаторов, была выбрана вода. Характерная калибровочная кривая на образцах с известным уровнем влагосодержания приведена на фиг.5. Разрешение устройства в данном случае составляет 2 грамма влаги на тонну масла.

Таким образом, заявленный способ экспресс-контроля технологических жидкостей позволяет автоматически отслеживать температурную границу термоустойчивости жидкости, судить об изменениях в ее составе по изменению значения температуры нарушения термоустойчивости, и за счет использования порогового явления увеличения длительности измерительного импульса при нарушении термической устойчивости жидкости, производить программную перестройку измерительного моста в процессе измерений, что повышает точность долговременных измерений и автоматизирует процедуру экспресс-контроля качества технологической жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВЛАГОМЕТРИИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2019 |

|

RU2699241C1 |

| СПОСОБ ЭКСПРЕСС-АНАЛИЗА ЖИДКИХ СРЕД | 2002 |

|

RU2221238C1 |

| Способ определения гель-точки при отверждении реакционноспособных олигомерных систем | 1990 |

|

SU1767404A1 |

| УСТРОЙСТВО ОПТИЧЕСКОГО КОНТРОЛЯ ПРОИЗВОДСТВЕННОЙ АТМОСФЕРЫ | 2007 |

|

RU2352919C1 |

| СПОСОБ (ВАРИАНТЫ) ЗАЩИТЫ СИСТЕМЫ СВЯЗИ ОТ ВНЕШНИХ ДЕСТРУКТИВНЫХ ВОЗДЕЙСТВИЙ | 2011 |

|

RU2451416C1 |

| Способ определения концентрации вещества в растворе | 1984 |

|

SU1179184A1 |

| Акустико-эмиссионный способ контроля изменения устойчивости обработанного твердеющими веществами грунтового массива | 2021 |

|

RU2775159C1 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ЛЬДА НА РАБОЧЕЙ ПОВЕРХНОСТИ ДАТЧИКА ОБЛЕДЕНЕНИЯ | 2021 |

|

RU2763473C1 |

| Ячейка для измерения свойств перегретых электропроводных жидкостей | 1980 |

|

SU989430A1 |

| Способ определения молекулярной массы полимерных и полимеризующихся жидкостей | 1990 |

|

SU1778653A1 |

Изобретение относится к области теплофизического контроля и может быть использовано для диагностики технологических жидкостей. Способ включает быстрый цикличный нагрев жидкости импульсами электрического тока на поверхности проволочного нагревателя-зонда. На каждом измерительном импульсе, начиная со второго, последовательно приращивают максимальную температуру зонда, и по превышению порога длительности измерительного интервала судят о значении температуры, нарушающей термическую устойчивость жидкости на заданном интервале времени. Затем максимальную температуру зонда последовательно снижают до величины, соответствующей термической устойчивости жидкости, и циклично повторяют процесс контроля. Технический результат, достигаемый заявленным изобретением, заключается в повышении точности долговременных измерений и автоматизации процесса контроля качества технологических жидкостей. 5 ил.

Способ импульсного теплового экспресс-контроля технологических жидкостей, включающий быстрый цикличный нагрев жидкости импульсами электрического тока на поверхности проволочного нагревателя-зонда, измерение длительности интервала между последовательно достигаемыми состояниями баланса измерительного моста, использование этой величины для оценки контрольного физического параметра жидкости, по значению которого судят об изменениях в составе жидкости по сравнению с эталоном, отличающийся тем, что в качестве контрольного физического параметра жидкости используют значение температуры нарушения ее термической устойчивости, для чего на каждом измерительном импульсе, начиная со второго, последовательно приращивают максимальную температуру зонда, и по превышению порога длительности измерительного интервала судят о значении температуры, нарушающей термическую устойчивость жидкости на заданном интервале времени, затем максимальную температуру зонда последовательно снижают до величины, соответствующей термической устойчивости жидкости, и циклично повторяют процесс контроля.

| СПОСОБ ЭКСПРЕСС-АНАЛИЗА ЖИДКИХ СРЕД | 2002 |

|

RU2221238C1 |

| Стенд для определения тепловых и гидродинамических характеристик жидкости в режиме пленочного кипения | 1984 |

|

SU1225359A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ПЛАВЛЕНИЯ И/ИЛИ РАЗМЯГЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343463C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2009 |

|

RU2387981C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ЖИДКОСТЕЙ И ГАЗОВ | 1998 |

|

RU2139528C1 |

| US 8066429 A, 29.11.2011. | |||

Авторы

Даты

2013-09-27—Публикация

2012-04-06—Подача