Изобретение относится к способам защиты, в частности к способам защиты легированных сплавов на основе алюминидов титана с преобладающей фазой γ-TiAl и защитным покрытиям для них. Сплавы этого типа отличаются малой плотностью, высокой удельной прочностью и хорошей стойкостью к окислению, и предназначены для конструкционных применений при высоких температурах и нагрузках. В частности, такие сплавы с защитными покрытиями перспективны для изготовления турбины низкого давления газотурбинных двигателей.

Инновационные гамма-алюминиды титана, релевантные современному уровню техники (так называемые сплавы 3-го поколения), содержат 28.5-29.3 масс. % алюминия, и в качестве легирующих добавок переходные металлы, стабилизирующие первичную β-Ti фазу (также известную как В2-фаза), с которой начинается кристаллизация расплавов. Помимо Nb и Cr, используются такие β-стабилизаторы, как Мо, Та, Zr, W. Их применение приводит к сохранению в затвердевшем литом сплаве относительно малой объемной фракции стабилизированной В2-фазы, пластичной при высоких температурах.

Благодаря этому, механические свойства β-стабилизированных сплавов предусматривают возможность их эксплуатации при температурах до 800°С. Помимо надлежащих механических свойств при высоких температурах для применения в качестве материала деталей турбины низкого давления современных авиационных турбин необходимо поддержание баланса прочности и пластичности сплавов при комнатной температуре при котором сохраняется плотность сплава не более 4,2 г/см3.

В настоящий момент наилучшими характеристиками обладает интерметаллический сплав на основе TiAl, описанный в RU 2633135 С1 (опубл. 11.10.2017 г.), с содержанием компонентов в массовых %: алюминия 28.5-29.3, ниобия 11.2-15.4, хрома 1.2-3.7, циркония 2.2-4.3, бора 0.03-0.13, лантана ≤0.67, титан - остальное. В литом состоянии сплав имеет мелкодисперсную изотропную микроструктуру, плотность не более 4,2 г/см3, обладает повышенными прочностными характеристиками при температурах до 800°С и предельным удлинением более 1% при испытаниях на разрыв при комнатной температуре.

Основным недостатком данного сплава является недостаточная жаростойкость при температурах эксплуатации.

Традиционно для защиты деталей горячего тракта газотурбинных двигателей от воздействия высоких температур используются жаростойкие покрытия. На данный момент самыми распространенными материалами жаростойких покрытий являются сплавы из систем M-Cr-Al-Y (М=Ni, Со, Fe). В ходе эксплуатации деталей с жаростойкими покрытиями на их поверхности образуется защитная пленка (слой оксидов роста). Для обеспечения долговечности жаростойкого покрытия, пленка должна состоять преимущественно из α-Аl2О3, а ее формирование должно быть медленным, фазово-однородным и бездефектным. Такая пленка имеет очень низкую анионную проводимость, благодаря чему создает превосходный диффузионный барьер, замедляя дальнейшее окисление жаростойкого покрытия.

Жаростойкие покрытия традиционно наносят несколькими способами - осаждение из газовой фазы в вакууме и газотермическое напыление на воздухе. Каждый из этих методов обладает своими преимуществами и недостатками, которые являются следствием радикального отличия в механизме формирования и микроструктуре получаемых покрытий. Немаловажными преимуществами технологии газотермического напыления является возможность нанесения покрытий на крупногабаритные детали, высокая производительность, а также сравнительно низкая стоимость оборудования и нанесения жаростойких покрытий. Главным преимуществом вакуумных методов нанесения жаростойких покрытий является высокое качество (отсутствие пор, оксидных включений).

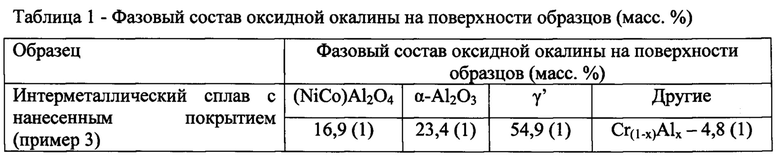

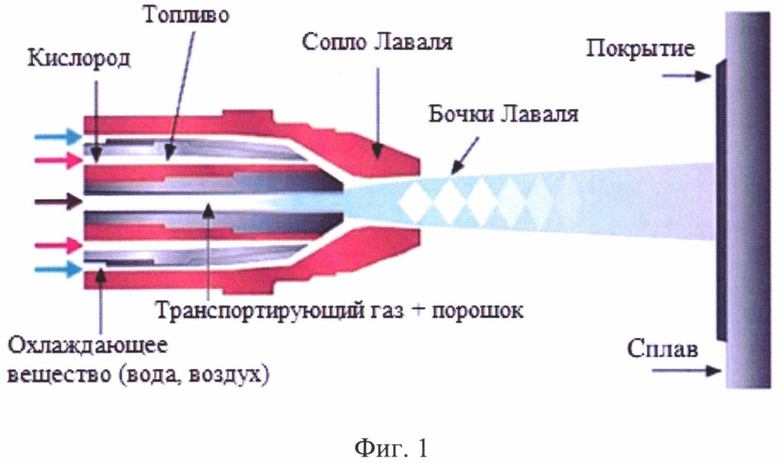

Среди методов газотермического напыления для нанесения жаростойких покрытий наибольшее распространение получили методы плазменного и высокоскоростного напыления. Процесс высокоскоростного (сверхзвукового) газопламенного напыления характеризуется высокой кинетикой процесса, скорость истечения газа составляет 1000-2000 м/с, при этом осаждаемый материал не расплавляется полностью, а лишь частично. В результате формируется плотное покрытие с пористостью менее 3%, имеющее высокую адгезию к подложке, практически без оксидных включений характерных для классического газопламенного или плазменного напыления. Нагрев порошка происходит за счет энергии сгорания топлива (керосин, ацетилен, пропан) в окислителе (кислороде, воздухе), а ускорение - за счет высокого давления в камере сгорания, за которой установлено сопло Лаваля (Фигура 1).

Известен способ получения многослойного защитного покрытия лопаток турбомашин из титановых сплавов, описанный в RU 2667191 С1 (опубл. 17.09.2018 г.), включающий вакуумно-плазменное конденсационное осаждение в качестве легирующих элементов хрома, алюминия и иттрия на поверхность лопаток и термическую обработку, отличающийся тем, что сначала осуществляют вакумно-плазменное конденсационное осаждение первого слоя из легирующих элементов сплава системы алюминий - кремний, а затем второго слоя из легирующих элементов сплава системы алюминий - хром - иттрий -никель, при этом термическую обработку проводят последовательно после получения каждого слоя при температуре не выше 850°С, причем первый слой защитного покрытия получают составом, содержащим масс. %: кремний 0,1-1,65; алюминий - остальное, а второй слой - составом, содержащим масс. %: алюминий 5-12, хром 20-25, иттрий 0,01-3,0, никель - остальное.

Основным недостатком данного решения является сложность процесса: необходимо нанести двухслойное покрытие, а также выполнить термическую обработку после нанесения каждого слоя покрытия.

Известен способ высокоскоростного газопламенного напыления на интерметаллические сплавы жаростойких покрытий на основе сплавов TiAl-Cr-Nb-Ta [Sienkiewicz, J., Kuroda, S., Murakami, H. et al. Microstructure and Oxidation Performance of TiAl-(Cr, Nb, Та) Coatings Fabricated by Warm Spray and High-Velocity Oxy-Fuel SprayingJ Therm Spray Tech (2019) 28: 563]. Такие покрытия обладают необходимой жаростойкостью вплоть до 750°С на базе 100 часов - на поверхности покрытия обнаружены оксиды титана и алюминия при отсутствии следов окисления на границе сплав-покрытие.

Основным недостатком данного решения является труднодоступность материалов покрытий такого класса, а также относительно невысокая максимальная температура эксплуатации.

Наиболее близким аналогом является способ получения защитного покрытия, описанный в RU 2619419 C2 (опубл. 15.05.2017 г.). Способ нанесения покрытия из алюминида титана на металлическое изделие включает холодное напыление алюминида титана на изделие для формирования покрытия из алюминида титана, причем покрытие из алюминида титана включает тонкую гамма/альфа2 структуру, а алюминид титана, нанесенный на изделие холодным напылением, имеет состав, включающий 45 масс. % титана и 50 масс. % алюминия.

Термин «металлический» в данном случае включает металлы, металлические сплавы, композиционные металлы и интерметаллические материалы. В варианте осуществления заявленного изобретения холодное напыление алюминида титана осуществляют из порошкового твердого сырья порошка сплава. Благодаря нанесению покрытия обеспечивается высокая стойкость к высокотемпературному окислению поверхности.

Основным недостатком данного решения является относительно невысокая максимальная температура эксплуатации покрытия.

Техническим результатом предлагаемого изобретения является повышение термостойкости (до 920°С) сплава на основе TiAl с содержанием компонентов в массовых %: алюминия 28.5-29.3, ниобия 11.2-15.4, хрома 1.2-3.7, циркония 2.2-4.3, бора 0.03-0.13, лантана ≤0.67, титан - остальное и придание ему тем самым необходимых механических свойств при комнатной температуре и температуре эксплуатации.

Для достижения указанного технического результата в предлагаемом способе получения защитных покрытий для интерметаллического сплава на основе гамма-алюминида титана, включающем нанесение покрытия с содержанием компонентов в массовых %: кобальт 20-26, хром 18-23, алюминий 6-11, иттрий 0.3-0.9, тантал 2-6, никель - остальное, путем высокоскоростного газопламенного напыления при соотношении керосина и кислорода - 1:1 и давлении в камере сгорания более 4,9 МПа со скоростью подачи порошка - 12-16 г/мин и дистанции напыления - 250-350 мм при скорости передвижения по поверхности сплава - 0.3-0,7 м/с, и толщине покрытия не менее 150 мкм.

Изобретение поясняется чертежом, где на фигуре 1 изображена схема высокоскоростного пистолета.

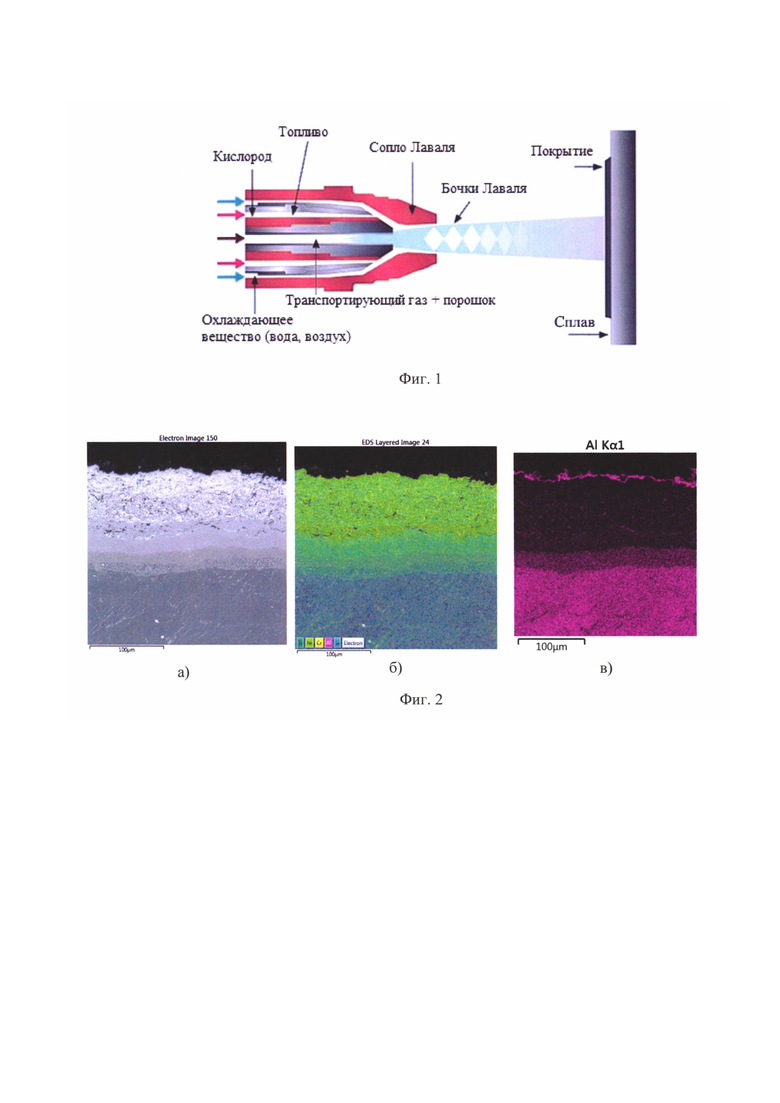

На фигуре 2 изображены фотографии поперечного сечения образца интерметаллического сплава с покрытием толщиной 150 мкм после проведения испытаний на термостойкость (электронная микроскопия). а) общий вид; б) распределение элементов; в) распределение алюминия.

С целью получения покрытий указанного состава, обладающих высокой плотностью (более 97%), выполнена оптимизация технологических параметров высокоскоростного газопламенного напыления.

Для отработки режимов высокоскоростного напыления использован метод планирования эксперимента. В качестве переменных параметров приняты: расход керосина (К), отношение керосин к кислороду (О), дистанция напыления (Д) и масса подаваемого порошка (П).

По заданной величине подачи порошка (П) подбирали расход транспортирующего газа. Для выбора оптимального режима анализировали: микроструктуру покрытий, пористость, наличие окисленных частиц, трещин, включений и коэффициент использования материала (КИМ).

По данным металлографического исследования, покрытия, полученные методом высокоскоростного напыления должны характеризоваться высокой плотностью и отсутствием дефектов микроструктуры (каверн, трещин, расслоений). При варьировании технологических параметров (-1, 0, +1 - минимальное, среднее и максимальное значение) изменяется толщина покрытия, КИМ, содержание окисленных и внедренных (не полностью расплавленных) частиц.

По заданному расходу керосина и отношению керосина к кислороду рассчитан необходимый расход кислорода. Опытным путем установлено, что оптимальное соотношение керосина к кислороду должно быть стехиометрическим.

На основе данных исследования микроструктуры покрытий и сопоставления их с параметрами напыления был проведен анализ вариабельности. На КИМ больше всего влияет подача порошка (П), причем с увеличением подачи (П: +1) он падает: не все частицы подаваемого порошка успевают прогреться и размягчиться в высокоскоростном потоке для формирования покрытия при ударе о подложку. Таким образом, для повышения эффективности использования порошка необходимо поддерживать его подачу на минимальном уровне (П: -1). На пористость и содержание окисленных частиц больше всего влияет расход керосина (К) вне зависимости от соотношения керосина к кислороду (О). С увеличением подачи керосина (К: +1) и пропорциональным увеличением подачи кислорода в микроструктуре покрытий растет количество окисленных частиц и снижается количество нерасплавленных частиц. Это связано с тем, что тепловая энергия газовой струи увеличивается и частицы порошка лучше прогреваются в ней. Повышение температуры частиц при нахождении в окислительной атмосфере, в свою очередь, ведет к интенсивному окислению поверхности. Для снижения содержания окисленных частиц в покрытии необходимо поддерживать подачу керосина на минимальном уровне (К: -1).

С целью получения покрытий указанного состава, обладающих высокой плотностью (более 97%), выполнена оптимизация технологических параметров высокоскоростного газопламенного напыления. В результате оптимизации получены следующие параметры:

- Соотношение керосина и кислорода - 1

При снижении соотношения повышается пористость и шероховатость покрытий, при повышении - количество включений не полностью расплавленных частиц.

- Давление в камере сгорания, МПа - более 4,9

Выбрано максимальное давление в камере сгорания, доступное на данной установке. При понижении давления в камере сгорания снижается скорость потока, соответственно снижается скорость частиц в потоке, которая влияет на прочность сцепления получаемых покрытий.

- Скорость подачи порошка, г/мин - 12-16

При снижении скорости подачи порошка, падает производительность процесса нанесения покрытия, при повышении - растут напряжения в покрытии, что может привести к его отслоению.

- Расстояние до стойки, мм - 250-350 мм

При снижении расстояния до стойки (250 мм и менее) растет тепловложение в подложку, что может вызвать ее разрушение, при повышении (350 мм и более) - покрытие перестает формироваться из-за охлаждения частиц.

- Поверхностная скорость, м/с - 0,3-0,7

При снижении поверхностной скорости (0,3 и менее) растет тепловложение в подложку, что может вызвать ее разрушение, при повышении (0,7 и более) - падает производительность.

Примеры:

На поверхность образцов из интерметаллического сплава на основе TiAl с содержанием компонентов в массовых %: алюминия 28.5-29.3, ниобия 11.2-15.4, хрома 1.2-3.7, циркония 2.2-4.3, бора 0.03-0.13, лантана ≤0.67, титан - остальное, методом высокоскоростного газопламенного напыления по оптимизированным параметрам нанесено защитное покрытие с содержанием компонентов в массовых %: кобальт 20-26, хром 18-23, алюминий 6-11, иттрий 0.3-0.9, тантал 2-6, никель - остальное.

В первом примере толщина покрытия составила 10 мкм (пример 1). Во втором -50 мкм (пример 2). В третьем - 150 мкм (пример 3).

Образцы сплава с нанесенным покрытием подвергли испытаниям на жаростойкость в следующих условиях: изотермическую выдержку образцов проводят в воздушной муфельной печи LT 40/12 (Nabertherm, Германия) при температуре (920±5)°С в течение 100 часов в атмосфере воздуха. Скорость нагрева поддерживается на уровне ~ 8°С/мин. После 100 часов выдержки образцы охлаждали в печи и подвергали тщательному исследованию.

По данным проведенных исследований, нанесение на указанный интерметаллический сплав покрытия указанного состава и плотности толщиной 10 мкм (пример 1) не обеспечивает полной защиты сплава от окисления в данных условиях из-за несплошности.

Нанесение на поверхность сплава покрытия указанного состава и плотности толщиной 50 мкм (пример 2) и 150 мкм (пример 3) - позволяет полностью предотвратить воздействие кислорода на указанный интерметаллический сплав.

В то же время, на плотности толщиной 150 мкм (пример 3) наблюдается наилучшие однородность. Результаты исследования поперечного сечения сплава с покрытием (пример 3) представлены ниже (фигура 2).

Проведенные исследования показали, что на границе сплав-покрытие отсутствуют следы окисления, покрытие (пример 3) полностью выполняет свою функцию. Нанесение покрытия большей толщины нецелесообразно с экономической точки зрения.

По данным рентгенофазового анализа поверхности покрытия (пример 3), выполненного после испытаний, приведены в таблице 1.

Проведенные рентгенофазовые исследования показали, что скорость окисления покрытия (пример 3) в данных условиях крайне мала, таким образом, покрытие полностью выполняет свою функцию.

Проведенные испытания при одностороннем газовом нагреве до 920°С подтвердили термостойкость покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| РАСПЫЛЯЕМАЯ МИШЕНЬ ИЗ СУПЕРСПЛАВА | 2018 |

|

RU2743536C1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИДА ТИТАНА И ИЗДЕЛИЕ С ПОВЕРХНОСТЬЮ ИЗ АЛЮМИНИДА ТИТАНА | 2012 |

|

RU2619419C2 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2013 |

|

RU2545881C2 |

| Интерметаллический сплав на основе TiAl | 2016 |

|

RU2633135C1 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| МНОГОСЛОЙНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2013 |

|

RU2532646C1 |

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА И ВЫСОКОЙ ЖАРОСТОЙКОСТЬЮ | 2023 |

|

RU2805543C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2606368C1 |

Изобретение относится к способам защиты легированных сплавов на основе титаналюминидов с преобладающей фазой γ-TiAl. Сплавы этого типа отличаются малой плотностью, высокой удельной прочностью и стойкостью к окислению и предназначены для изготовления конструкций, работающих при высоких температурах и нагрузках. На поверхность изделия из упомянутого сплава наносят порошок с содержанием компонентов, мас. %: Со 20-26, Cr 18-23, Al 6-11, Y 0.3-0.9, Та 2-6, Ni – остальное, с применением технологии высокоскоростного газопламенного напыления. Соотношение керосина и кислорода выбирают 1:1, давление в камере сгорания составляет более 4,9 МПа, скорость подачи порошка - 12-16 г/мин. Дистанция напыления составляет 250-350 мм, а скорость передвижения по поверхности сплава 0.3-0,7 м/с. Получают покрытие толщиной не менее 150 мкм. Способ обеспечивает повышение термостойкости сплава на основе TiAl до 920°С, высокие механические свойства при комнатной температуре и температуре эксплуатации. 2 ил., 1 табл., 1 пр.

Способ получения защитного покрытия на интерметаллическом сплаве на основе гамма-алюминида титана, включающий нанесение порошка, содержащего компоненты в следующем соотношении, мас.%: кобальт 20-26, хром 18-23, алюминий 6-11, иттрий 0.3-0.9, тантал 2-6, никель - остальное, путем высокоскоростного газопламенного напыления при соотношении керосина и кислорода 1:1 и давлении в камере сгорания более 4,9 МПа, при этом скорость подачи порошка составляет 12-16 г/мин, а дистанции напыления - 250-350 мм при скорости передвижения по напыляемой поверхности сплава 0.3-0,7 м/с, до получения покрытия толщиной не менее 150 мкм.

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИДА ТИТАНА И ИЗДЕЛИЕ С ПОВЕРХНОСТЬЮ ИЗ АЛЮМИНИДА ТИТАНА | 2012 |

|

RU2619419C2 |

| Способ получения многослойного защитного покрытия лопаток турбомашин из титановых сплавов | 2017 |

|

RU2667191C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ОТЛИВОК ТУРБИННЫХ ЛОПАТОК ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2014 |

|

RU2556178C1 |

| RU 2013135563 А, 10.02.2015 | |||

| US 4145481 A1, 20.03.1979. | |||

Авторы

Даты

2020-03-12—Публикация

2019-10-28—Подача