Область техники

[0001] Настоящее изобретение относится к металлообработке в целом и, более конкретно, к ламинированию и предварительной обработке металлических полос.

Уровень техники

[0002] Некоторые металлические продукты, такие как алюминиевые банки для напитков, могут нуждаться в защитном слое, например, полимерном покрытии, между металлом и содержимым. Например, банки для напитков часто должны обеспечивать достаточную защиту между металлом банки для напитков и напитком, содержащимся в ней, чтобы не допустить повреждения металла агрессивными напитками, такими как содовые напитки и кока-кола, а также, чтобы не допустить нежелательного влияния на напиток, например, обесцвечивания или изменения вкуса.

[0003] Часто к защитному слою предъявляют требования в отношении его основных свойств. Может быть желательным производить ламинированную металлическую продукцию, удовлетворяющую различным требованиям. В некоторых случаях может быть желательным ламинировать металлическую продукцию, а не лакировать ее.

[0004] Например, определенная заготовка торцов консервных банок (can end stock, CES), используемая в банках для напитков, должна иметь защитный слой, который имеет менее чем максимальную величину шелушения и менее чем максимальную величину помутнения. Шелушением может называться удлинение и расслоение защитного слоя, особенно у разрывов в металле, таких как отверстие, создаваемое при открывании банки для напитка. Помутнением может называться обесцвечивание защитного слоя, такое обесцвечивание может происходить, когда покрытый металл подвергают воздействию повышенной температуры в особой среде, например, во время процесса пастеризации или стерилизации. Может быть желательным, чтобы во время процесса пастеризации обесцвечивание не происходило. В некоторых случаях защитный слой должен выдерживать испытания кислотой, например, испытания уксусной кислотой. Может понадобиться, чтобы покрытая металлическая полоса удовлетворяла одному или более из этих и других требований.

[0005] Для обеспечения того, чтобы металлические листы, покрытые полимерами, удовлетворяли необходимым требованиям, должны устанавливаться определенные ограничения на выбор материала и процессов обработки предварительным формованием. Эти ограничения могут включать ограничения на выбор полимера, точное регулирование температуры с малым диапазоном для ошибки, и другие подобные ограничения.

[0006] В патенте США 5,582,319 описан процесс производства полимерной пленки, покрывающей металлический лист, с утверждением, что использование аморфного полимера нежелательно, поскольку он слишком эластичный, и будет создавать слишком сильное шелушение при открывании банки, и поскольку он слишком склонен к помутнению вследствие механизма кристаллизации полимера, например, во время пастеризации. Описанный процесс включает в себя поддержание температуры процесса отжига ниже температуры плавления основного полимерного слоя для достижения соответствия требованиям к CES, таким как шелушение и помутнение после пастеризации. Кроме того, алюминиевый сплав, раскрытый в указанном патенте 5,582,319, имеет низкий диапазон содержания Mg, выходящий за пределы стандартного промышленного сплава AA5182, что, в свою очередь, оказывает влияние на свойства продукции.

[0007] Может быть желательным производить ламинированную металлическую продукцию, способную удовлетворять необходимым требованиям или превышать их. Может быть желательным создать ламинированную металлическую продукцию с использованием аморфного полимера.

Сущность изобретения

[0008] Термин «вариант реализации изобретения» и аналогичные термины предназначены для ссылки в целом на весь предмет настоящего изобретения и формулу изобретения, приведенную ниже. Формулировки, содержащие эти термины, не должны истолковываться для ограничения описанного в настоящем документе объекта изобретения или сущности или объема приведенной ниже формулы изобретения. Варианты реализации настоящего изобретения, описанные в настоящем документе, определяются приведенной ниже формулой изобретения, а не этим описанием сущности изобретения. Настоящее описание сущности изобретения представляет собой обобщенный обзор различных аспектов изобретения и вводит некоторые из принципов, которые описаны далее в разделе «Подробное описание». Настоящее описание сущности изобретения не предназначено для определения ключевых или существенных признаков заявленного предмета изобретения, и не предназначено для использования в отдельности для определения объема заявленного предмета изобретения. Предмет изобретения следует истолковывать посредством ссылки на соответствующие части всего описания настоящего изобретения, всех без исключения чертежей и каждого пункта формулы.

[0009] Варианты реализации настоящего изобретения включают в себя способы подготовки заготовки для торцов консервных банок, включающие в себя: предварительный нагрев металлической полосы до первой температуры ниже 250°C; ламинирование полимерной пленкой первой стороны металлической полосы для получения ламинированной металлической полосы, при этом основной компонент полимерной пленки имеет температуру плавления, большую первой температуры; и отжиг ламинированной металлической полосы при температуре отжига, причем температура отжига выше, чем температура плавления полимерной пленки.

[0010] В некоторых случаях металлическая полоса представляет собой алюминиевую полосу, например, из алюминиевого сплава AA5182. В некоторых случаях способ может включать в себя нанесение конверсионного покрытия на металлическую полосу, причем ламинирование полимерной пленкой первой стороны металлической полосы включает в себя ламинирование полимерной пленкой конверсионного покрытия. В некоторых случаях ламинирование полимерной пленкой включает в себя ламинирование металлической полосы пленкой из полиэтилентерефталата. В некоторых случаях способ включает в себя нанесение слоя лака или другой полимерной пленки на вторую сторону металлической полосы, при этом первая сторона металлической полосы соответствует обращенной внутрь стороне торца консервной банки, выполненной из металлической полосы, и при этом вторая сторона металлической полосы соответствует обращенной наружу стороне торца консервной банки, выполненной из металлической полосы. В некоторых случаях отжиг ламинированной металлической полосы включает в себя поднятие температуры полимерной пленки в течение времени, достаточного для вплавления полимерной пленки в поверхностную текстуру металлической полосы. В некоторых случаях отжиг ламинированной металлической полосы включает в себя поднятие температуры полимерной пленки по меньшей мере до 250°C. В некоторых случаях отжиг ламинированной металлической полосы включает в себя поднятие температуры полимерной пленки по меньшей мере до 265°C. В некоторых случаях отжиг ламинированной металлической полосы включает в себя поднятие температуры полимерной пленки по меньшей мере до 280°C. В некоторых случаях способ может включать в себя охлаждение ламинированной металлической полосы после отжига ламинированной металлической полосы для гарантии того, что полимерная пленка остается аморфной. В некоторых случаях способ может включать в себя нанесение смазки на ламинированную металлическую полосу после отжига ламинированной металлической полосы. В некоторых случаях способ может включать в себя выбор параметра конверсионного слоя из множества вариантов параметров конверсионного слоя на основании прошедших испытания характеристик и нанесение конверсионного слоя на металлическую полосу, в соответствии с параметром конверсионного слоя, перед ламинированием полимерной пленкой первой стороны металлической полосы. В некоторых случаях прошедшая испытания характеристика представляет собой характеристику помутнения.

[0011] Варианты реализации настоящего изобретения включают в себя способы определения параметра конверсионного слоя, включающие в себя: определение множества вариантов параметров конверсионного слоя; подготовку для каждого из множества вариантов параметров конверсионного слоя образца заготовки торцов консервных банок в соответствии с указанными способами; оценку характеристики помутнения для каждого из образцов заготовок торцов консервных банок; и выбор параметра конверсионного слоя из множества вариантов параметров конверсионного слоя на основании оцененной характеристики помутнения.

[0012] В некоторых случаях способы могут включать в себя корректировку шероховатости поверхности металлической полосы перед ламинированием полимерной пленкой первой стороны металлической полосы. В некоторых случаях корректировка шероховатости поверхности включает в себя уменьшение высоты шероховатости поверхности до величины, меньшей, чем толщина контактного слоя полимерной пленки. В некоторых случаях ламинирование полимерной пленкой первой стороны металлической полосы включает в себя: напрессовывание полимерной пленки на первую сторону металлической полосы с использованием накатного ролика, имеющего сжимаемый слой, окружающий полый металлический сердечник; и пропускание текучей среды через полый металлический сердечник для регулирования температуры сжимаемого слоя. В некоторых случаях способы могут включать в себя предварительный нагрев сжимаемого слоя перед ламинированием полимерной пленкой первой стороны металлической полосы. В некоторых случаях пропускание текучей среды через полый металлический сердечник включает в себя охлаждение текучей среды для отвода тепла от внутренней поверхности сжимаемого слоя, чтобы создать градиент температуры между внутренней поверхностью сжимаемого слоя и наружной поверхностью сжимаемого слоя. В некоторых случаях охлаждение текучей среды включает в себя снижение температуры текучей среды, в степени, достаточной для поддержания внутренней температуры на внутренней поверхности сжимаемого слоя ниже максимального заданного значения, и наружной температуры на наружной поверхности сжимаемого слоя выше минимального заданного значения. В некоторых случаях способы могут включать в себя определение температуры сжимаемого слоя; и корректировку температуры или объемного расхода текучей среды на основании температуры сжимаемого слоя.

[0013] Варианты реализации настоящего изобретения включают в себя продукт на основе заготовок торцов консервных банок, подготовленный в соответствии с указанными способами. Варианты реализации настоящего изобретения включают в себя банку для напитка, содержащую корпус и торцевую крышку, при этом торцевая крышка выполнена из заготовки для торцов консервных банок, подготовленной в соответствии с указанными способами.

[0014] Варианты реализации настоящего изобретения включают в себя систему, содержащую: печь предварительного нагрева для приема металлической полосы и предварительного нагрева металлической полосы до температуры предварительного нагрева; систему ламинирования, расположенную далее по ходу технологического процесса от печи предварительного нагрева, для приема металлической полосы с температурой предварительного нагрева и нанесения полимерной пленки на первую сторону металлической полосы, при этом температура предварительного нагрева ниже температуры плавления основного компонента полимерной пленки; и печь для отжига, расположенную далее по ходу технологического процесса от системы ламинирования, для приема ламинированной металлической полосы и нагрева ламинированной металлической полосы до температуры отжига, причем температура отжига больше, чем температура плавления основного компонента полимерной пленки.

[0015] В некоторых случаях металлическая полоса представляет собой алюминиевую полосу, например, из алюминиевого сплава AA5182. В некоторых случаях система содержит систему нанесения конверсионного покрытия для нанесения конверсионного покрытия на металлическую полосу, при этом система ламинирования выполнена с возможностью нанесения полимерной пленки на конверсионное покрытие. В некоторых случаях система ламинирования соединена с источником пленки из полиэтилентерефталата. В некоторых случаях система содержит систему нанесения лака для нанесения слоя лака на вторую сторону металлической полосы. В некоторых случаях система ламинирования выполнена с возможностью нанесения дополнительной полимерной пленки на вторую сторону металлической полосы, противоположную первой стороне. В некоторых случаях печь для отжига имеет длину, достаточную для поднятия температуры полимерной пленки в течение времени, достаточного для вплавления полимерной пленки в поверхностную текстуру металлической полосы. В некоторых случаях печь для отжига выполнена с возможностью обеспечения нагрева, достаточного для поднятия температуры полимерной пленки по меньшей мере до 250°C. В некоторых случаях печь для отжига выполнена с возможностью обеспечения нагрева, достаточного для поднятия температуры полимерной пленки по меньшей мере до 265°C. В некоторых случаях печь для отжига выполнена с возможностью обеспечения нагрева, достаточного для поднятия температуры полимерной пленки по меньшей мере до 280°C. В некоторых случаях система содержит аппликатор для нанесения конверсионного слоя, служащий для нанесения конверсионного слоя на металлическую полосу в соответствии с параметром конверсионного слоя, выбранным из множества вариантов параметров конверсионного слоя на основании прошедших испытания характеристик. В некоторых случаях система содержит устройство для корректировки шероховатости поверхности для корректировки шероховатости поверхности металлической полосы, при этом устройство для корректировки шероховатости поверхности расположено ранее по ходу технологического процесса от системы ламинирования. В некоторых случаях устройство для корректировки шероховатости поверхности выполнено с возможностью уменьшения высоты шероховатости профиля поверхности до величины, меньшей, чем толщина контактного слоя полимерной пленки. В некоторых случаях система ламинирования содержит: накатной ролик, содержащий сжимаемый слой, окружающий полый металлический сердечник; и источник охлаждающей среды для подачи охлаждающей среды в канал полого металлического сердечника, чтобы регулировать температуру сжимаемого слоя. В некоторых случаях система содержит внешний нагреватель, расположенный рядом со сжимаемым слоем для предварительного нагрева сжимаемого слоя. В некоторых случаях система ламинирования дополнительно содержит контроллер, связанный с источником охлаждающей среды для регулирования объемного расхода или температуры охлаждающей среды, подаваемой от источника охлаждающей среды, чтобы поддерживать градиент температуры на внутренней поверхности сжимаемого слоя и наружной поверхности сжимаемого слоя. В некоторых случаях система ламинирования дополнительно содержит датчик температуры, связанный с контроллером, для подачи сигнала датчика температуры, связанного с температурой сжимаемого слоя. В некоторых случаях система ламинирования дополнительно содержит хранилище данных, содержащее модель, и при этом контроллер связан с хранилищем данных для управления источником охлаждающей среды на основании модели. В некоторых случаях система ламинирования дополнительно содержит контроллер, связанный с источником охлаждающей среды для регулирования объемного расхода или температуры охлаждающей среды, подаваемой от источника охлаждающей среды, чтобы поддерживать внутреннюю температуру на внутренней поверхности сжимаемого слоя ниже максимального заданного значения и наружную температуру наружной поверхности сжимаемого слоя выше минимального заданного значения.

[0016] Варианты реализации настоящего изобретения включают в себя способы ламинирования металла, включающие в себя: напрессовывание полимерной пленки на первую сторону предварительно нагретой металлической полосы с использованием накатного ролика, имеющего сжимаемый слой, окружающий полый металлический сердечник; и пропускание текучей среды через полый металлический сердечник для регулирования температуры сжимаемого слоя. В некоторых случаях способы включают в себя предварительный нагрев сжимаемого слоя перед ламинированием полимерной пленкой первой стороны металлической полосы. В некоторых случаях предварительный нагрев сжимаемого слоя включает в себя пропускание нагретой текучей среды через полый металлический сердечник. В некоторых случаях предварительный нагрев сжимаемого слоя включает в себя внешний нагрев сжимаемого слоя. В некоторых случаях пропускание текучей среды через полый металлический сердечник включает в себя охлаждение текучей среды для отвода тепла от внутренней поверхности сжимаемого слоя, чтобы создать градиент температуры между внутренней поверхностью сжимаемого слоя и наружной поверхностью сжимаемого слоя. В некоторых случаях охлаждение текучей среды включает в себя снижение температуры текучей среды, в степени, достаточной для поддержания внутренней температуры на внутренней поверхности сжимаемого слоя ниже максимального заданного значения, и наружной температуры на наружной поверхности сжимаемого слоя выше минимального заданного значения. В некоторых случаях способы включают в себя определение температуры сжимаемого слоя; и регулирование температуры или объемного расхода текучей среды на основании температуры сжимаемого слоя. При этом в некоторых случаях определение температуры сжимаемого слоя включает в себя получение данных измерения температуры сжимаемого слоя от датчика температуры. В некоторых случаях определение температуры сжимаемого слоя включает в себя получение данных измерения температуры элемента, находящегося вблизи сжимаемого слоя, от датчика температуры. В некоторых случаях определение температуры сжимаемого слоя включает в себя получение доступа к модели. В некоторых случаях способы включают в себя определение изменения линейной скорости перемещения предварительно нагретой металлической полосы; и регулирование температуры или объемного расхода текучей среды на основании изменения линейной скорости перемещения.

Краткое описание графических материалов

[0017] В настоящем описании ссылки сделаны на следующие прилагаемые фигуры, на которых использование похожих числовых обозначений на различных фигурах предназначено для иллюстрации похожих или аналогичных компонентов.

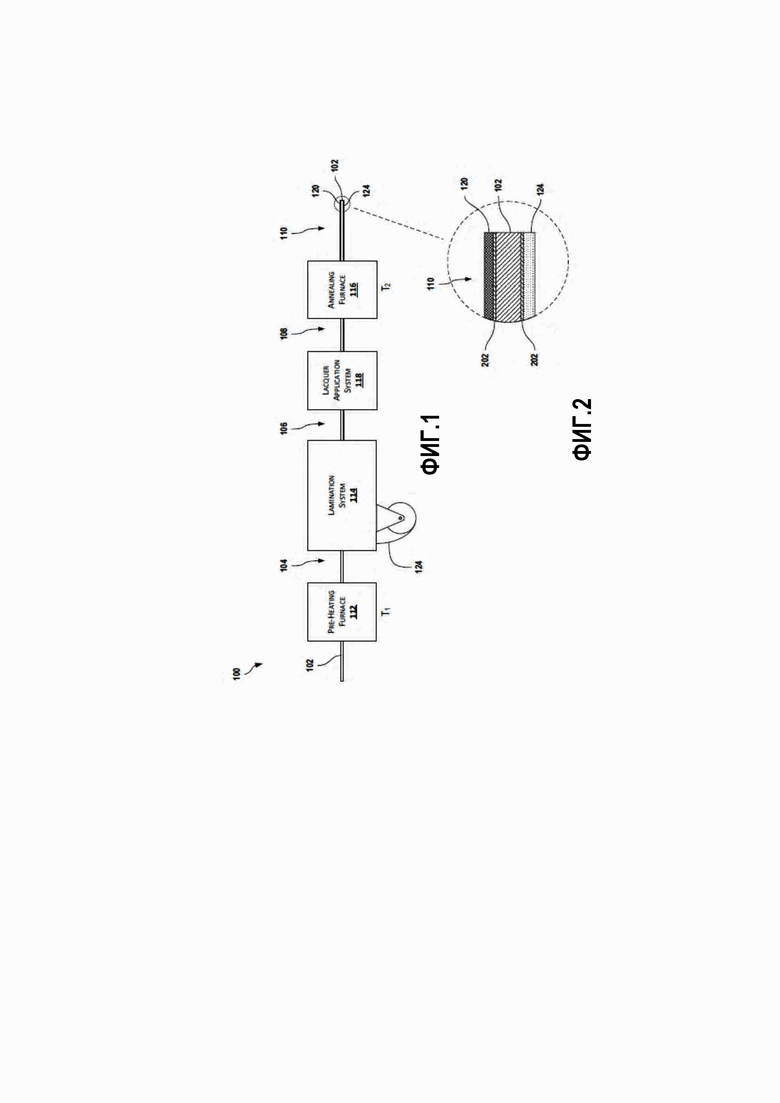

[0018] Фиг. 1 представляет схематическое изображение системы для подготовки заготовки торцов консервных банок (CES) в соответствии с некоторыми аспектами настоящего изобретения.

[0019] Фиг. 2 представляет вид сбоку с увеличением заготовки торцов консервных банок по фиг. 1.

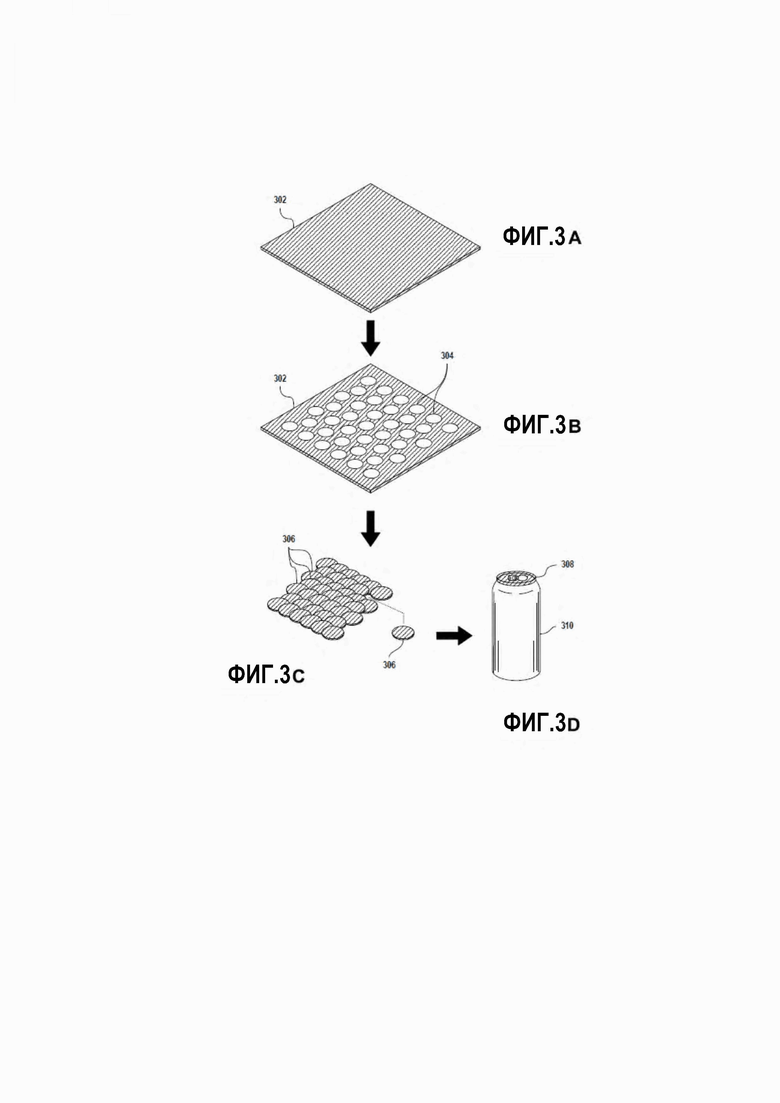

[0020] Фиг. 3A представляет лист заготовки торцов консервных банок в соответствии с некоторыми аспектами настоящего изобретения.

[0021] Фиг. 3B изображает лист заготовки торцов консервных банок по фиг. 3A после разрезания в соответствии с некоторыми аспектами настоящего изобретения.

[0022] Фиг. 3C изображает ряд заготовок торцов консервных банок, полученных из листа заготовки торцов консервных банок по фиг. 3A в соответствии с некоторыми аспектами настоящего изобретения.

[0023] Фиг. 3D изображает банку для напитков, содержащую торец банки, выполненный из заготовки торцов консервных банок по фиг. 3C в соответствии с некоторыми аспектами настоящего изобретения.

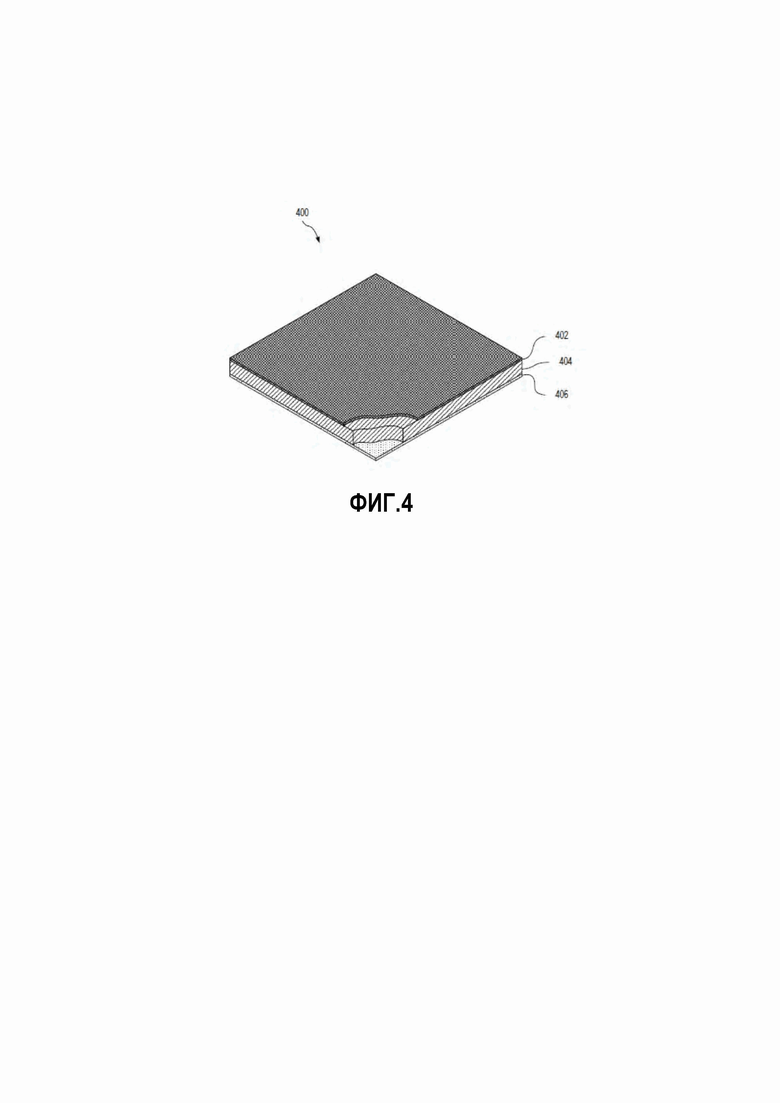

[0024] Фиг. 4 представляет вид в изометрии с вырезом, изображающий несколько слоев разреза заготовки торцов консервных банок в соответствии с некоторыми аспектами настоящего изобретения.

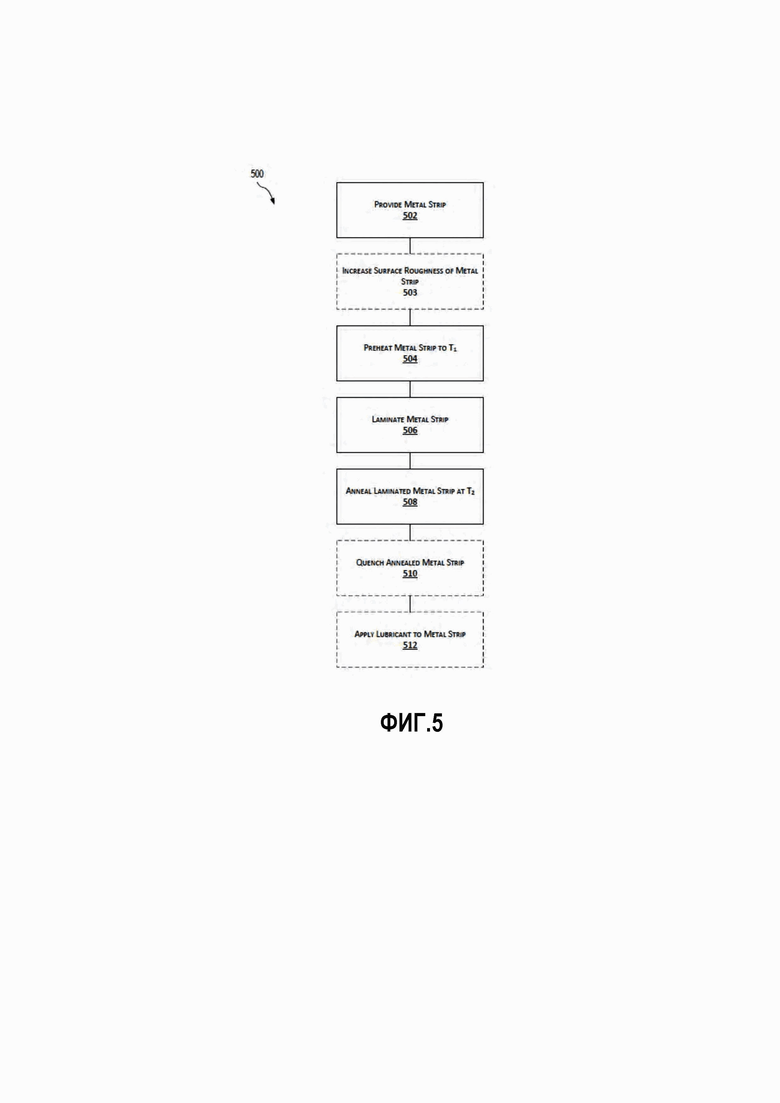

[0025] Фиг. 5 представляет схему последовательности операций процесса ламинирования металлической полосы в соответствии с некоторыми аспектами настоящего изобретения.

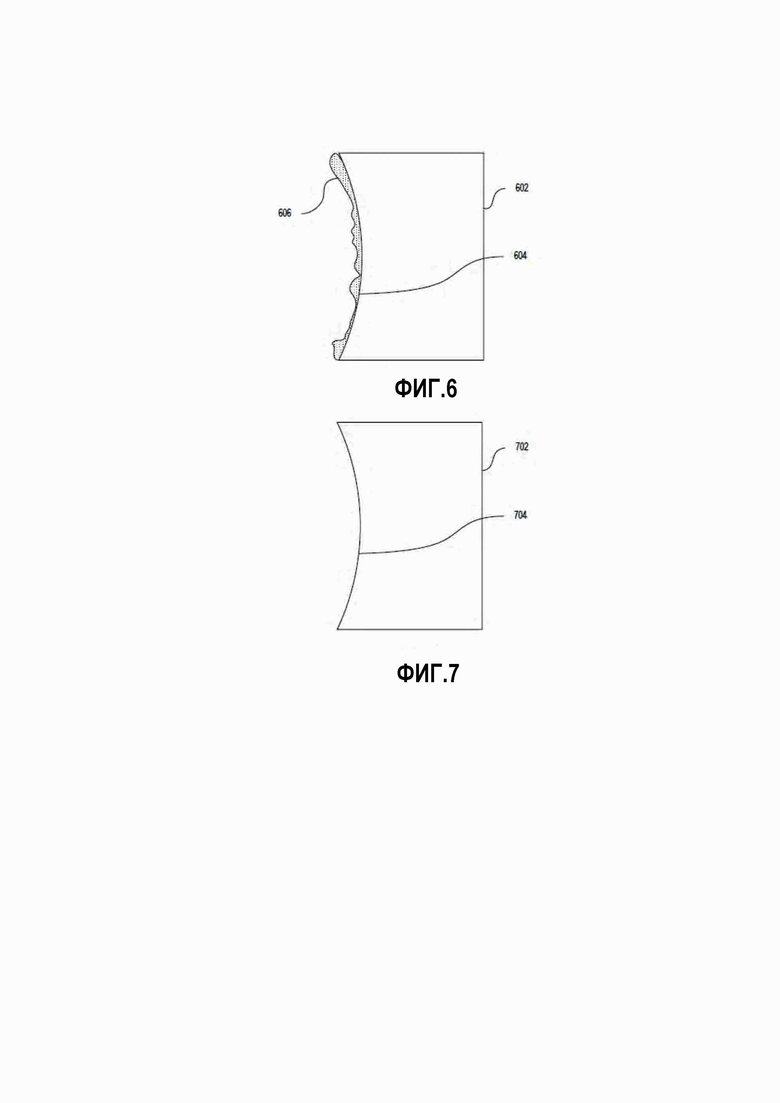

[0026] Фиг. 6 представляет частичный вид сверху, изображающий фрагмент отверстия торца консервной банки, демонстрирующий шелушение.

[0027] Фиг. 7 представляет частичный вид сверху, изображающий фрагмент отверстия торца консервной банки, демонстрирующий отсутствие шелушения, в соответствии с некоторыми аспектами настоящего изобретения.

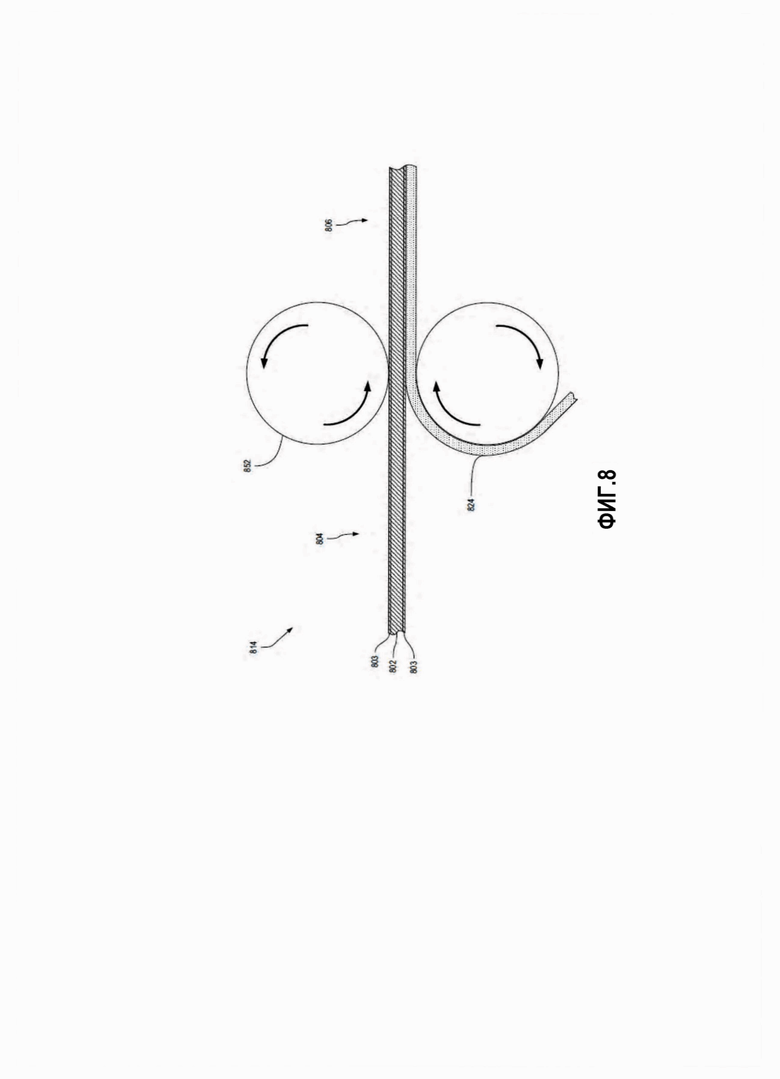

[0028] Фиг. 8 представляет схематическое изображение системы ламинирования в соответствии с некоторыми аспектами настоящего изобретения.

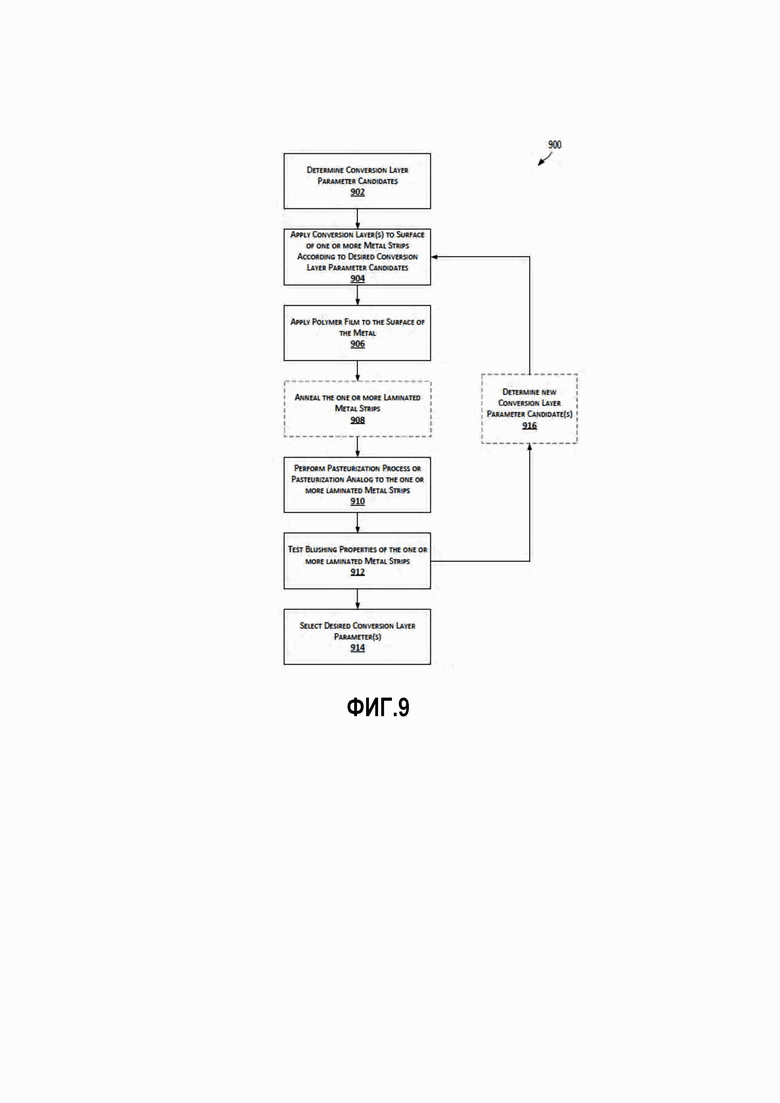

[0029] Фиг. 9 представляет схему последовательности операций, изображающую процесс определения необходимых характеристик конверсионного слоя для ламинированной металлической полосы в соответствии с некоторыми аспектами настоящего изобретения.

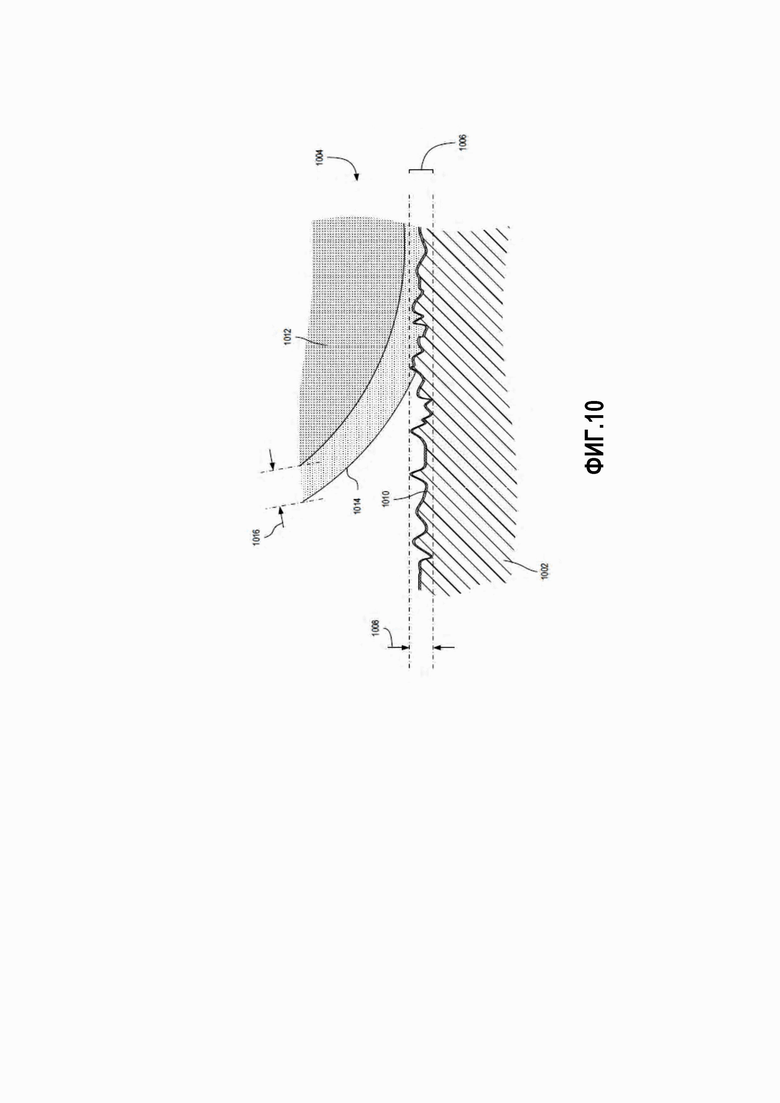

[0030] Фиг. 10 представляет вид частичного поперечного разреза с сильным увеличением части металлической полосы, имеющей ламинированную пленку, в соответствии с некоторыми аспектами настоящего изобретения.

[0031] Фиг. 11 представляет частичный вид сбоку в разрезе системы ламинирования в соответствии с некоторыми аспектами настоящего изобретения.

[0032] Фиг. 12 представляет схему, изображающую систему управления для накатного ролика системы ламинирования в соответствии с некоторыми аспектами настоящего изобретения.

[0033] Фиг. 13 представляет график, изображающий температуру в зависимости от радиального расстояния от оси вращения накатного ролика системы ламинирования, в соответствии с некоторыми аспектами настоящего изобретения.

[0034] Фиг. 14 представляет схему, изображающую процесс регулирования температуры накатного ролика в ходе процесса ламинирования в соответствии с некоторыми аспектами настоящего изобретения.

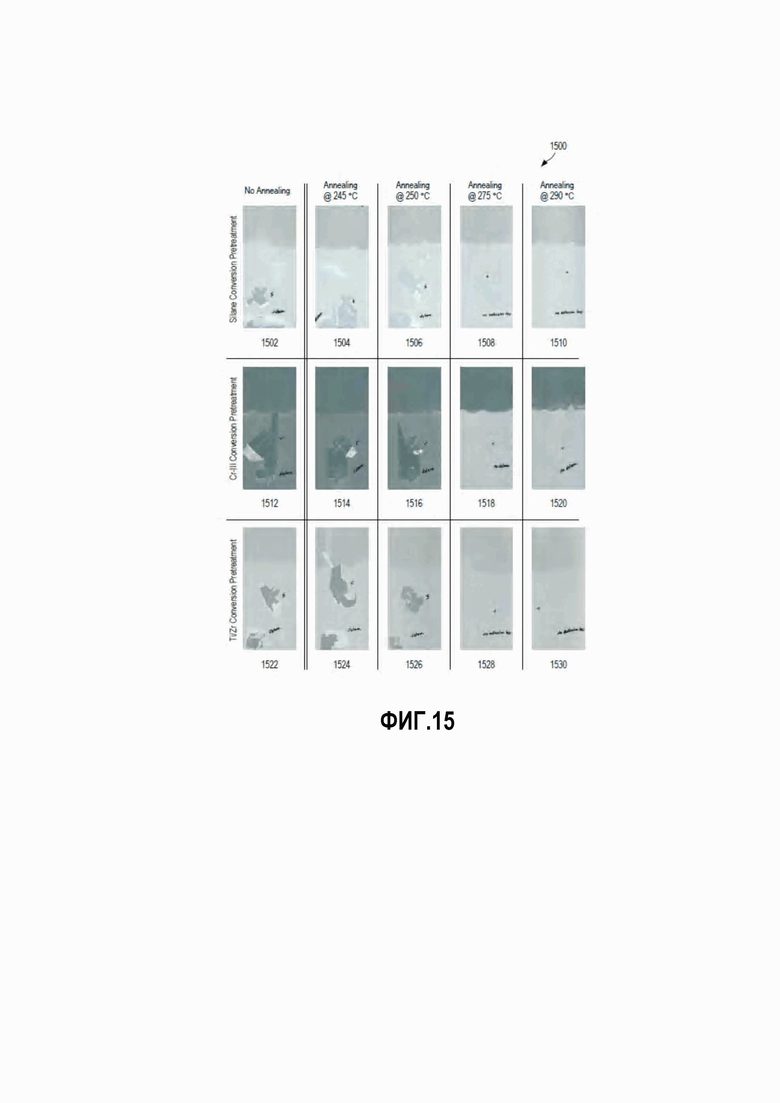

[0035] Фиг. 15 представляет графическую матрицу, изображающую ряд 1500 образцов ламинированного металлического алюминия, обработанного и испытанного в соответствии с некоторыми аспектами настоящего изобретения.

Подробное описание сущности изобретения

[0036] Некоторые аспекты и признаки настоящего изобретения относятся к алюминиевой заготовке торцов консервных банок (CES) с ламинированным полимерным аморфным покрытием, имеющим низкое шелушение, низкое помутнение и высокие характеристики при испытаниях уксусной кислотой. Ламинированная металлическая полоса может содержать ламинированное полимерное покрытие на обращенной внутрь стороне (например, стороне продукта) и лаковое покрытие на обращенной наружу стороне (например, стороне потребителя). Процесс может включать в себя нагрев непокрытой металлической полосы до температуры ниже точки плавления основного компонента полимера полимерной пленки, нанесение кристаллического полимера на обращенную внутрь сторону полосы, и нагрев объединенной полосы и полимера до температуры отжига выше точки плавления полимера. В некоторых случаях полимерная пленка, нанесенная на металлическую полосу, может быть ориентированным по двум осям полимером, таким как пленка из аморфного полиэтилентерефталата (PET), из непрерывной производственной линии. Полимерная пленка может быть приведена в аморфное состояние в ходе процесса отжига. Полимерная пленка может содержать только основной компонент (например, слой PET), или может содержать основной компонент и один или более дополнительных компонентов (например, клейкие слои). В контексте настоящего документа под температурой плавления полимера или полимерной пленки подразумевают температуру плавления основного компонента, если не указано иное.

[0037] Благодаря достоверным испытаниям и экспериментам были найдены способы получения ламинированной заготовки торцов консервных банок, имеющей низкое шелушение (например, 0,8 мм или меньше свешивающегося покрытия по линии разлома на открытых торцах, как определено конкретными техническими условиями заказчика), низкое помутнение и высокие характеристики при испытаниях уксусной кислотой. Эти способы могут включать в себя нанесение полимера на металлическую полосу, нагретую до первой температуры (T1) перед нагревом объединенной полосы и полимера до температуры отжига (T2), причем T1 ниже температуры плавления (Tm) полимера, а T2 выше, чем Tm. В некоторых случаях T2 равна или выше 250°C, 255°C, 257°C, 260°C, 265°C, 270°C, 275°C или 280°C. В некоторых случаях отжиг, происходящий при температуре, большей, чем температура плавления полимера, может улучшить сцепление в степени, достаточной для обеспечения улучшенных характеристик при испытаниях уксусной кислотой. Во время отжига при температурах выше точки плавления пленки становится возможным затекание пленки в рельеф поверхности металлической полосы, и, таким образом, улучшение сцепления между металлической полосой и пленкой благодаря механическому связыванию.

[0038] В некоторых случаях, когда пленка обладает заданным цветом или серостью, характеристика помутнения после пастеризации не ухудшается вследствие аморфного состояния полимера после обработки при температуре T2.

[0039] В некоторых случаях металлическая полоса может быть ламинирована с двух сторон. В некоторых случаях металлическая полоса может быть ламинирована с одной стороны и лакирована с противоположной стороны. Например, металлическая полоса может быть ламинирована на обращенной внутрь стороне и лакирована на обращенной наружу стороне, хотя могут быть использованы другие конфигурации. Такая гибридная ламинированная/лакированная металлическая полоса может обеспечивать улучшенные эксплуатационные характеристики на внутренней стороне заготовки торцов консервных банок благодаря использованию ламинированного слоя PET, в то же время, сохраняя высокие косметические характеристики на наружной стороне заготовки торцов консервных банок, благодаря использованию лака, который может быть не склонен к помутнению, например, во время пастеризации. В некоторых случаях пленка PET может содержать добавки, которые обеспечивают слабое окрашивание пленки, которое не изменяется во время пастеризации.

[0040] В некоторых случаях ламинированную металлическую заготовку пропускают прямо после процесса ламинирования через процесс отжига (например, в печь для отжига). В некоторых случаях ламинированную металлическую заготовку пропускают прямо после процесса ламинирования в систему нанесения лака, а затем через процесс отжига (например, в печь для отжига).

[0041] Благодаря испытаниям и экспериментам было обнаружено, что аморфная пленка может обеспечивать улучшенную характеристику шелушения, когда сцепление между пленкой и металлической полосой может быть управляемым. Испытания и эксперименты показали, что сцепление может быть управляемым за счет регулирования температуры отжига (например, повышенные температуры отжига могут приводить к улучшенному сцеплению, в определенной степени), регулирования свойств подложки (например, текстуры и химических свойств), и химических свойств пленки.

[0042] Традиционная ламинированная металлическая полоса часто неудовлетворительно разламывается при испытаниях 3% уксусной кислотой. Однако благодаря испытаниям и экспериментам, было обнаружено, что ламинированные материалы, подвергнутые отжигу при температуре выше точки плавления полимера, будут работать лучше при испытаниях 3% уксусной кислотой. В контексте настоящего документа испытания 3% уксусной кислотой могут включать в себя оценку устойчивости покрытия к разбавленной кислой среде примерно при 100°C в течение 30 минут. Испытания могут включать в себя нарезание крестовидных линий на образцах и выдержку образцов в 3% растворе уксусной кислоты примерно при 100°C в течение 30 минут, после чего образцы извлекали и охлаждали, а затем на каждом образце выполняли дополнительный ряд крестовидных надрезов, и поверх областей крестовидных надрезов перед кислотной обработкой и после нее наносили клейкую ленту, и удаляли ленту одинаковым способом в течение 0,5-1 секунды под углом примерно 60°. Результаты испытаний (например, на основании наличия и интенсивности отслаивания) можно использовать для определения приемлемости или неприемлемости металлической полосы для данных конкретных технических условий. В некоторых случаях отожженная, ламинированная заготовка торцов консервных банок, раскрытая в настоящем документе, проходила испытания 3% уксусной кислотой без отслаивания. В некоторых случаях отожженная, ламинированная заготовка торцов консервных банок, раскрытая в настоящем документе, имела более благоприятные результаты при испытаниях 3% уксусной кислотой (например, без отслаивания или с небольшим отслаиванием), чем стандартная, лакированная заготовка торцов консервных банок.

[0043] Эти иллюстративные примеры приведены, чтобы представить читателю общие положения объекта изобретения, описываемого в настоящем документе, и не предназначены для ограничения объема раскрытых принципов. В следующих разделах описаны различные дополнительные особенности и примеры со ссылкой на чертежи, на которых похожими числами обозначены похожие элементы, и направляющие описания использованы для описания иллюстративных вариантов реализации изобретения, но аналогично иллюстративным вариантам реализации, не должны использоваться для ограничения настоящего изобретения. Элементы, включенные в иллюстрации настоящего документа, могут быть показаны не в масштабе.

[0044] В некоторых случаях аспекты и особенности настоящего изобретения особенно полезны для алюминиевого сплава AA5182, хотя могут быть использованы другие виды алюминиевых сплавов.

[0045] Фиг. 1 представляет схематическое изображение системы 100 для подготовки заготовки торцов консервных банок (can end stock, CES) в соответствии с некоторыми аспектами настоящего изобретения. Металлическую полосу 102 пропускают в печь предварительного нагрева 112, которая нагревает металлическую полосу 102 до температуры предварительного нагрева (T1). Температура предварительного нагрева T1 намного ниже температуры плавления полимерной пленки 124, которая будет покрывать металлическую полосу 102. В некоторых случаях температура предварительного нагрева T1 равна или меньше 250°C, 240°C, 220°C, 200°C, 190°C, 180°C, 170°C и 150°C. В некоторых случаях температура предварительного нагрева T1 находится в диапазоне 120°C и 250°C, в диапазоне 170°C и 240°C или 190°C и 220°C. Предварительно нагретая металлическая полоса 104 может переходить в систему 114 ламинирования. Металлическую полосу 102 в виде предварительно нагретой металлической полосы 104 пропускают через систему 114 ламинирования, в которой полимерная пленка 124 наносится на одну сторону металлической полосы 102. В некоторых случаях полимерная пленка может быть нанесена на обе стороны металлической полосы 102. Система 114 ламинирования может представлять собой какую-либо подходящую систему для ламинирования полимерной пленкой 124 металлической полосы 102. Ламинированная металлическая полоса 106 выходит из системы 114 ламинирования, объединяя металлическую полосу 102 с полимерной пленкой 124.

[0046] В некоторых случаях ламинированная металлическая полоса 106 может переходить в систему 118 нанесения лака. Лак 120 наносят на металлическую полосу 102 с помощью системы 118 нанесения лака. Система 118 нанесения лака может представлять собой какую-либо подходящую систему для нанесения лака 120 на металлическую полосу 102. Система 118 нанесения лака может содержать печь для нагревания или отверждения лака 120 на металлической полосе 102. В некоторых случаях система 118 нанесения лака находится далее по ходу технологического процесса от системы 114 ламинирования (например, после нее). В некоторых случаях система 118 нанесения лака находится ранее по ходу технологического процесса от печи 116 для отжига (например, до нее). В некоторых случаях система 118 нанесения лака находится ранее по ходу технологического процесса от системы 114 ламинирования или печью 112 предварительного нагрева. В некоторых случаях система 118 нанесения лака находится далее по ходу технологического процесса, как от системы 114 ламинирования, так и от печи 116 для отжига. Как показано на фиг. 1, система 118 нанесения лака расположена между системой 114 ламинирования и печью 116 для отжига. Ламинированная, покрытая лаком металлическая полоса 108 может выходить из системы 118 нанесения лака.

[0047] Когда используют расположенную ранее по ходу технологического процесса систему 118 нанесения лака, ламинированную, покрытую лаком металлическую полосу 108 можно пропускать в печь 116 для отжига. В некоторых случаях, когда между системой 114 ламинирования и печью 116 для отжига не используют систему 118 нанесения лака, ламинированную металлическую полосу 106 можно пропускать через печь для отжига.

[0048] Печь 116 для отжига может быть расположена далее по ходу технологического процесса от системы 114 ламинирования и, при необходимости, системы 118 нанесения лака (например, за ней). В некоторых случаях печь 116 для отжига расположена непосредственно после системы 118 нанесения лака, так что лакированная, ламинированная металлическая полоса 108, выходящая из системы 118 нанесения лака, проходит в печь 116 для отжига перед пропусканием или вхождением в контакт с другими механизмами или системами.

[0049] В печи 116 для отжига поднимают температуру лакированной, ламинированной металлической полосы 108 до температуры отжига (T2). Температура отжига T2 выше, чем температура плавления (Tm) полимерной пленки 124. В некоторых случаях T2 равна или выше 250°C, 255°C, 257°C, 260°C, 265°C, 270°C, 275°C или 280°C. Следовательно, во время процесса отжига полимерная пленка 124 может затекать в механические элементы рельефа (например, поверхностную текстуру) металлической полосы 102 и становиться аморфной. Лакированная, ламинированная металлическая полоса 108 находится определенное время в печи 116 для отжига, с продолжительностью, достаточной для придания необходимых свойств лакированной, ламинированной металлической полосе 108, включая отжиг металлической полосы 102 и необходимое сцепление полимерной пленки 124. Время пребывания в печи 116 для отжига может быть основано на длине печи и скорости перемещения металлической полосы. В некоторых случаях время может находиться в пределах диапазона примерно от 2 до 30 секунд, примерно от 9 до 15 секунд, примерно от 10 до 14 секунд или примерно в течение 12 секунд. В некоторых случаях время можно скорректировать (например, путем регулирования скорости перемещения металлической полосы) при необходимости компенсации изменения в температуре в печи 116 для отжига.

[0050] После выхода из печи 116 для отжига заготовка 110 торцов консервных банок (например, отожженная, лакированная и ламинированная металлическая полоса) необязательно может быть закалена, например, в объеме закалочной жидкости или за счет подачи охлаждающей среды к заготовке 110 торцов консервных банок. Заготовка 110 торцов консервных банок может быть охлаждена сразу же после выхода из печи 116 для отжига, путем закалки или иным способом, со скоростью перемещения, достаточной, чтобы не допустить рекристаллизации аморфного полимера. В некоторых случаях заготовку 110 торцов консервных банок охлаждают ниже примерно 150°C в течение необходимого времени, примерно 30 секунд, 25 секунд, 20 секунд, 15 секунд, 10 секунд, 5 секунд или 2 секунды или меньше. В некоторых случаях заготовку 110 торцов консервных банок охлаждают ниже примерно 150°C в течение времени примерно от 2 до 15 секунд. Предотвращение существенной рекристаллизации может предотвратить помутнение полимера. Может быть желательным, чтобы массовая доля рекристаллизованной части полимера составляла около 30%, 25%, 20% или 15%, или ниже, от способной к рекристаллизации массы. Кроме того, желательно, чтобы размеры кристаллов составляли примерно 100 нм или меньше.

[0051] В некоторых случаях заготовка 110 торцов консервных банок, полученная в системе 100, может включать металлическую полосу 102, на первую сторону которой нанесен слой лака 120, и на вторую сторону которой нанесена ламинированная полимерная пленка 124, как показано на фиг. 1 и 2. Металлическая полоса 102 заготовки 110 торцов консервных банок может быть отожжена и может включать кристаллическую полимерную пленку 124, нанесенную на нее перед нагревом до температуры выше температуры плавления полимерной пленки 124, в течение времени, достаточного для вплавления полимерной пленки 124 в поверхностную текстуру металлической полосы 102 и перехода ее в аморфное состояние. В контексте настоящего документа время, достаточное для обеспечения вплавления полимерной пленки 124 в поверхностную текстуру металлической полосы 102, может быть определено достаточным сцеплением полимерной пленки 124 с металлической полосой 102 для получения после пастеризации нависающего покрытия вокруг линии разлома на открытых торцах величиной около 0,8 мм или меньше, 0,7 мм или меньше, 0,6 мм или меньше или 0,5 мм или меньше.

[0052] Как описано в настоящем документе, стандартные испытания на шелушение для торца консервной банки включали в себя погружение торца консервной банки в ванну с деионизованной водой при температуре около 75°C в течение тридцати минут, промывку торца консервной банки в холодной деионизованной воде для возврата торца консервной банки к комнатной температуре, а затем немедленного открывания язычка на торце банки. Шелушение можно наблюдать и измерять на панели разлома или на отверстии для наливания. В некоторых случаях испытания на шелушение могут быть проведены на плоском листе металла, например, плоском листе заготовки торцов консервных банок. В таких случаях испытания на шелушение могут включать в себя погружение образца в деминерализованную воду при температуре 80°C в течение сорока минут, после чего образцу давали остыть до комнатной температуры, и образец мог быть разрезан, а полоса металла могла быть отделена, путем оттягивания полосы в направлении от разреза. Могут быть использованы другие испытания на шелушение.

[0053] В некоторых примерах ламинированная полоса металла, отожженная при температуре 280°C, обеспечивала среднюю величину шелушения около 0,41 мм со среднеквадратическим отклонением 0,28, тогда как ламинированная полоса металла, отожженная при температуре 265°C, обеспечивала среднюю величину шелушения около 1,08 мм со среднеквадратическим отклонением 0,69. С помощью экспериментов было показано, что улучшение шелушения и отслаивания может быть существенным при температурах, равных температуре металлизации полимерной пленки, или выше нее, такой как равная 250°C или выше. Такая величина шелушения может быть расположена в определенных показательных положениях вдоль отверстия открытого торца консервной банки. С помощью экспериментов было показано, что величина шелушения пленки также зависит от конструкции инструмента для резки, формования и штамповки продукции.

[0054] В некоторых случаях металлическая полоса 102 может содержать один или более конверсионных слоев, как более подробно описано ниже, предварительно нанесенных перед поступлением в печь 112 предварительного нагрева или систему 114 ламинирования.

[0055] В некоторых случаях на заготовку 110 торцов консервных банок после выхода из печи 116 отжига может быть дополнительно нанесена смазка.

[0056] Фиг. 2 представляет вид сбоку с увеличением заготовки 110 торцов консервных банок по фиг. 1. Заготовка 110 торцов консервных банок включает в себя металлическую полосу 102, заключенную между слоем лака 120 и ламинированной полимерной пленкой 124.

[0057] В некоторых случаях для подготовки алюминиевого сплава, чтобы обеспечить улучшенное сцепление и характеристику помутнения, на необработанный алюминиевый сплав может быть нанесен один или более конверсионных слоев 202. В некоторых случаях этот слой 202 может содержать компоненты трехвалентного хрома (III) и фосфаты. Указанный слой 202 может обеспечивать улучшенное сцепление, низкое помутнение после пастеризации, и хорошую устойчивость к коррозии при испытаниях уксусной кислотой. В некоторых случаях металлическая полоса 102 может включать в себя один или более конверсионных слоев 202, расположенных между одним или обоими слоями лака 120 и ламинированной полимерной пленки 124. Характеристики конверсионных слоев 202 могут быть выбраны для обеспечения оптимального помутнения после пастеризации, как более подробно описано со ссылкой на фиг. 9.

[0058] Фиг. 3A-3D представляют изображения в аксонометрии заготовки 302 торцов консервных банок на различных этапах производства. В некоторых случаях заготовка 302 торцов консервных банок представляет собой заготовку торцов консервных банок, описанную в настоящем документе, содержащую ламинированный аморфный полимер и лак, как описано в настоящем документе.

[0059] Фиг. 3A представляет лист заготовки 302 торцов консервных банок в соответствии с некоторыми аспектами настоящего изобретения. Лист заготовки 302 торцов консервных банок может быть заготовкой 110 торцов консервных банок, изображенной на фиг. 1, или аналогичной заготовкой торцов консервных банок. Фиг. 3B изображает лист заготовки 302 торцов консервных банок по фиг. 3A после вырезания. Лист заготовки 302 торцов консервных банок может быть высечен, выштампован или вырезан иным способом для получения заготовок 306 торцов консервных банок, как показано на фиг. 3C. Фиг. 3C изображает ряд заготовок 306 торцов консервных банок, полученных из листа заготовки торцов консервных банок по фиг. 3A. Фиг. 3D изображает банку 310 для напитков, содержащую торец 308 консервной банки, выполненный из заготовки 306 торца консервной банки по фиг. 3C.

[0060] Торец 308 банки содержит обращенную наружу поверхность (например, показанную на фиг. 3D) обращенную внутрь поверхность (например, обращенную внутрь банки 310 для напитков). Как описано в настоящем документе, торец 308 банки может быть выполнен таким образом, что слой лака находится на обращенной наружу стороне, тогда как ламинированная полимерная пленка находится на обращенной внутрь стороне, хотя это не обязательно.

[0061] Фиг. 4 представляет вид в изометрии с вырезом, изображающий несколько слоев разреза заготовки 400 торца консервных банок в соответствии с некоторыми аспектами настоящего изобретения. Заготовка 400 торцов консервных банок может содержать слой металла 404, например, алюминиевого сплава, окруженный слоем лака 402, и слой полимерной пленки 406. Заготовка 400 торцов консервных банок может быть заготовкой 110 торцов консервных банок по фиг. 1.

[0062] Фиг. 5 представляет схему последовательности операций процесса 500 для изготовления заготовки торцов консервных банок в соответствии с некоторыми аспектами настоящего изобретения. На этапе 502 подается металлическая полоса. На необязательном этапе, на этапе 503, шероховатость поверхности металлической полосы может быть увеличена, как описано ниже со ссылкой на фиг. 10. Металлическая полоса может представлять собой полосу из алюминиевого сплава, подходящего для формирования заготовки торцов консервных банок. На этапе 504 металлическую полосу предварительно нагревают до температуры предварительного нагрева T1. На этапе 506 металлическую полосу ламинируют пленкой из PET полимера. На этапе 508 ламинированную металлическую полосу отжигают при температуре отжига T2, при этом температура отжига T2 выше, чем температура плавления пленки из PET полимера. На этапе 510 отожженную металлическую полосу необязательно закаливают. На этапе 512 на одну или более сторон металлической полосы необязательно может быть нанесена смазка.

[0063] Фиг. 6 представляет частичный вид сверху, изображающий фрагмент заготовки 602 торцов консервных банок. Заготовка 602 торцов консервных банок содержит слой полимерной пленки 606, которая не подвергалась отжигу в соответствии с некоторыми аспектами настоящего изобретения. Заготовка 602 торцов консервных банок отделена вдоль линии 604 разлома. Можно видеть, что полимерная пленка 606 отшелушена за линией 604 разлома. Заготовка 602 торцов консервных банок по фиг. 6 может считаться имеющей плохое шелушение.

[0064] Фиг. 7 представляет частичный вид сверху, изображающий фрагмент заготовки 702 торцов консервных банок в соответствии с некоторыми аспектами настоящего изобретения. Заготовка 702 торцов консервных банок содержит слой полимерной пленки, который подвергался отжигу в соответствии с некоторыми аспектами настоящего изобретения, как например, заготовка 302 торцов консервных банок по фиг. 3. Заготовка 702 торцов консервных банок отделена вдоль линии 704 разлома. Полимерная пленка не шелушится за линией 704 разлома. Заготовка 702 торцов консервных банок по фиг. 7 считается имеющей хорошее шелушение (например, шелушение менее чем 0,8 мм) или не имеющей шелушения.

[0065] Фиг. 8 представляет схематическое изображение системы 814 ламинирования в соответствии с некоторыми аспектами настоящего изобретения. Система 814 ламинирования может представлять собой систему 114 ламинирования по фиг. 1, или другую систему ламинирования. Некоторые элементы, изображенные на фиг. 8, показаны в увеличенном масштабе только с целью демонстрации.

[0066] Система 814 ламинирования может содержать пару роликов 852, через которые может пропускаться предварительно нагретая металлическая полоса 804. Предварительно нагретая металлическая полоса 804 может включать в себя металлическую полосу 802, которая была предварительно нагрета, например, в печи 112 предварительного нагрева по фиг. 1. В некоторых случаях предварительно нагретая металлическая полоса 804 содержит один или более конверсионных слоев 803.

[0067] При пропускании через ролики 852 полимерная пленка 824 может быть напрессована на предварительно нагретую металлическую полосу 804 для получения ламинированной металлической полосы 806. В некоторых случаях единственная система 814 ламинирования может содержать дополнительные наборы роликов для нанесения второй полимерной пленки на противоположную сторону предварительно нагретой металлической полосы 804 из полимерной пленки 824. В некоторых случаях ролики 852 могут дополнительно наносить вторую полимерную пленку на противоположную сторону предварительно нагретой металлической полосы 804 из полимерной пленки 824.

[0068] Фиг. 9 представляет схему последовательности операций, изображающую процесс 900 определения необходимых характеристик конверсионного слоя для ламинированной металлической полосы в соответствии с некоторыми аспектами настоящего изобретения. Помутнение некоторых видов продукции, таких как материал CES, традиционно связывают с несовершенством или дефектом в лаковом слое материала. Характеристики конверсионного слоя не рассматривались в связи с характеристиками помутнения. Конверсионные слои, как правило, имеют толщину в нанометровом масштабе, которая, в целом на один или два порядка величины меньше, чем слой лака или слой пленки. Однако было обнаружено, что непредвиденно характеристики конверсионного слоя могут обеспечивать заметное и контролируемое влияние на свойства помутнения металлической продукции (например, алюминиевого материала CES), имеющего слой ламинированной пленки (например, ламинированной пленки PET). Металлическая продукция может представлять собой какую-либо подходящую металлическую продукцию, такую как ламинированные металлические полосы, описанные выше. Характеристики конверсионного слоя (например, химические свойства, толщина или текстура) имеют заметное влияние на характеристики помутнения слоя пленки, нанесенного на конверсионный слой. Характеристика помутнения металлической продукции со слоем ламинированной пленки является результатом механизма действия, отличающегося от обычного помутнения, связанного с лакированной металлической продукцией. Кроме того, отжиг металлической продукции, имеющей слой ламинированной пленки, может дополнительно влиять на характеристику помутнения благодаря механизму действия, отличающемуся от обычного помутнения, связанного с лакированной металлической продукцией. Было обнаружено, что характеристика помутнения металлической продукции со слоями ламинированной пленки, с последующим отжигом или без него, может быть контролируемой за счет манипулирования характеристиками конверсионного слоя. Процесс 900 может быть использован при испытаниях характеристик помутнения для различных вариантов параметров конверсионного слоя на данной комбинации подложек (например, алюминиевых металлических полос), пленок (например, пленки PET) и этапов процесса (например, отжиг после ламинирования), так что перед массовым производством может быть выбран оптимальный параметр (параметры) конверсионного слоя для конкретного случая использования (например, комбинации подложек, пленок и этапов процесса).

[0069] На этапе 902 может быть определен один или более вариантов параметров конверсионного слоя. Параметр конверсионного слоя может представлять собой какой-либо подходящий параметр конверсионного слоя или процесс его нанесения, такой как тип конверсионного слоя, глубина конверсионного слоя, параметры процесса нанесения конверсионного слоя (например, тип конверсионных растворов, время нанесения, температура обработки, время сушки или толщина нанесения) или другие подобные параметры. Изменение одного или более параметров конверсионного слоя может давать конверсионные слои, имеющие различные характеристики. В некоторых случаях определение одного или более вариантов параметров конверсионного слоя может включать в себя определение ряда конверсионных растворов, имеющих различные свойства, которые дают ряд конверсионных слоев с различными характеристиками (например, толщина, текстура, химический состав или другие характеристики). Например, ряд конверсионных материалов может включать в себя конверсионные растворы фосфата хрома с использованием различных концентраций хромовой кислоты, фосфорной кислоты и фтористоводородной кислоты. В некоторых случаях определение одного или более вариантов параметров конверсионного слоя может включать в себя определение ряда параметров, которые дают ряд конверсионных слоев с различными толщинами. В некоторых случаях один вариант параметров будет определен на этапе 902, и в процессе 900 может по-прежнему испытываться множество параметров путем определения нового варианта параметров конверсионного слоя на необязательном этапе 916, как более подробно описано ниже. В некоторых случаях определение вариантов параметров конверсионного слоя на этапе 902 может включать в себя набор заранее заданных параметров, которые, вероятно, дают необходимые результаты.

[0070] На этапе 904 один или более конверсионных слоев наносят на поверхность (поверхности) одной или более металлических полос в соответствии с необходимыми вариантами параметров конверсионного слоя. В некоторых случаях конверсионные слои могут быть нанесены на непрерывные металлические полосы или отдельные металлические заготовки. В некоторых случаях все конверсионные слои могут быть нанесены на разные места одной металлической полосы или металлической заготовки, однако в других случаях каждая металлическая полоса или металлическая заготовка обрабатывается одним конверсионным слоем.

[0071] Нанесение конверсионного слоя на поверхность металлической полосы или заготовки может включать в себя обезжиривание поверхности (например, посредством нанесения фтористоводородной кислоты), высушивание поверхности, нанесение влажной пленки (например, с помощью нанесения покрытия роликом или других подходящих механизмов) конверсионного материала (например, конверсионного материала на основе хрома в водном растворе) и высушивание поверхности для обеспечения формирования конверсионного слоя. В некоторых случаях при испытаниях множества конверсионных слоев на одной металлической полосе или металлической заготовке параметрами процесса нанесения конверсионного слоя можно управлять в одном или нескольких измерениях поверхности одной металлической полосы или металлической заготовки. Например, толщина влажной пленки может быть скорректирована в зависимости от горизонтального расстояния на поверхности металлической полосы или металлической заготовки, так что различные участки металлической полосы или металлической заготовки в различных местах по горизонтали будут иметь различные характеристики конверсионного слоя. В другом примере в различных местах одной металлической полосы или металлической заготовки могут быть нанесены различные конверсионные растворы.

[0072] На этапе 906 полимерная пленка может быть нанесена на поверхность металлической полосы или металлической заготовки, имеющую конверсионный слой. Полимерная пленка может быть нанесена любым подходящим способом, таким, как описано выше, включая ссылки на фиг. 1, 5 и 8.

[0073] На необязательном этапе 908 одна или более ламинированных металлических полос или металлических заготовок может подвергаться отжигу, как описано выше, включая ссылку на фиг. 1 и 5.

[0074] На этапе 910 может быть выполнен процесс пастеризации на одной или более ламинированных металлических полос или металлических заготовок. В некоторых случаях может быть выполнен процесс, аналогичный пастеризации, который может включать в себя процесс, отличающийся от пастеризации, но предназначенный для получения таких же эффектов помутнения, как обычные процессы пастеризации. В некоторых случаях вместо процесса пастеризации может происходить процесс стерилизации. В некоторых случаях вместо процесса пастеризации может быть выполнен другой процесс, который, возможно, вызывает помутнение одной или более ламинированных металлических полос или металлических заготовок. В примере одна или более ламинированных металлических полос или металлических заготовок может быть помещена в воду, нагреваемую до необходимой температуры (например, температуры, подходящей для пастеризации) в течение необходимого времени (например, в течение времени, подходящего для пастеризации).

[0075] На этапе 912 каждая из одной или более ламинированных металлических полос или металлических заготовок может быть испытана для определения характеристик помутнения. Испытания на помутнение могут быть выполнены с использованием субъективного или объективного определения характеристик помутнения поверхности металлической полосы или металлической заготовки. Например, объективное определение характеристик может включать в себя выполнение измерений помутнения с использованием фотокамеры, светочувствительного датчика или другого подходящего датчика. В качестве примера, субъективное определение характеристик может включать в себя возможность индивидуального выполнения визуальной инспекции поверхности металлической полосы или металлической заготовки и расположение по уровням наблюдаемых характеристик помутнения. В некоторых случаях образец, который был обработан на этапе 910 (например, пастеризован), может сравниваться с образцом, который был погружен в воду при комнатной температуре в течение того же времени, что и образец, погруженный в нагретую воду на этапе 910, для определения величины помутнения, приписываемой процессу на этапе 910.

[0076] Когда на этапе 904 было выбрано множество вариантов параметров конверсионного слоя, испытания на этапе 912 могут включать в себя испытания свойств помутнения множества образцов. На этапе 914 может быть выбран один или более необходимых параметров конверсионного слоя на основе свойств помутнения, испытанных на этапе 912. Например, из всех испытанных вариантов параметров конверсионного слоя могут быть выбраны параметры конверсионного слоя образца с наилучшими характеристиками (например, образца, имеющего наименьшую величину помутнения), как необходимые параметры конверсионного слоя.

[0077] В некоторых случаях после испытаний свойств помутнения на этапе 912, на этапе 916 может быть определен один или более новых вариантов параметров конверсионного слоя. Один или более новых вариантов параметров конверсионного слоя может быть использован на этапах 904, 906, 908 и 910 для подготовки и испытаний одного или более новых образцов с новым конверсионным слоем (слоями). Когда выполнены многочисленные повторы этапов 904, 906, 908 и 910 (например, когда выполнен этап 916), выбор одного или более необходимых параметров конверсионного слоя на этапе 914 может включать в себя сравнение результатов текущего повтора этапа 912 с результатами предшествующего повтора этапа 912.

[0078] Параметр (параметры) конверсионного слоя, выбранный на этапе 914, может быть использован в массовом производстве. Например, когда различные варианты параметров конверсионного слоя включают в себя использование хромфосфатных растворов с различными концентрациями компонентов, конкретный конверсионный раствор, выбранный на этапе 914, может быть подан в производственную линию для массового производства конечной ламинированной продукции (например, ламинированных заготовок торцов консервных банок).

[0079] Процесс 900 описан более подробно со ссылкой на фиг. 15.

[0080] Фиг. 10 представляет вид частичного поперечного разреза с сильным увеличением части металлической полосы 1002, имеющей ламинированную пленку 1004, в соответствии с некоторыми аспектами настоящего изобретения. Некоторые элементы, изображенные на фиг. 10, показаны в увеличенном масштабе только с целью демонстрации. Металлическая полоса или металлическая заготовка может иметь поверхность с определенной шероховатостью поверхности. Способность пленки, такой как пленка PET, сцепляться с поверхностью металлической полосы или металлической заготовки может зависеть от шероховатости поверхности металла. Шероховатость поверхности может влиять не только на сцепление пленки с металлом во время ламинирования, но также на сцепление пленки с металлом, происходящее в течение срока службы конечной продукции. Сцепление может быть определено различными способами, как описано выше. Шероховатость пленок PET намного меньше, чем обычная шероховатость поверхности металлических полос, используемых для CES, поэтому можно предполагать, что пониженная шероховатость, увеличивающая площадь непосредственного контакта в процессе ламинирования, будет полезной. Однако было установлено, что непредвиденно низкая шероховатость поверхности металла наносит ущерб некоторым связанным со сцеплением свойствам ламинированной металлической продукции. Следовательно, металлические поверхности, имеющие шероховатость, равную или большую минимальному пороговому значению шероховатости, могут быть желательными для применения при ламинировании пленки. В некоторых случаях также может быть необходимым, чтобы металлическая поверхность имела шероховатость, равную максимальному пороговому значению шероховатости или меньшую него.

[0081] Металлическая полоса 1002 может иметь шероховатость 1006 поверхности, определяемую наличием выступов и впадин в поверхности металла. Низкая шероховатость 1006 поверхности может быть определена меньшими или менее значительными выступами и впадинами в поверхности металла, и, следовательно, более гладкой поверхностью металла. Кроме того, шероховатость 1006 поверхности может быть определена высотой 1008 между самыми низкими впадинами и самыми высокими выступами поверхности металла (например, в пределах локализованной области поверхности металла). Металлическая полоса 1002 может иметь конверсионный слой 1010 на поверхности. Конверсионный слой 1010 может, как правило, быть достаточно малым, чтобы не иметь заметного или значительного воздействия на шероховатость 1006 поверхности металлической полосы 1002.

[0082] Пленка 1004 (например, пленка ПЭТ) может быть нанесена на металлическую полосу 1002, такую, как описано в настоящем документе, например, со ссылкой на фиг. 1, 5 и 8. Пленка 1004 может быть многослойной пленкой и может содержать по меньшей мере основной слой 1012 и контактный слой 1014 (например, горячий сопряженный слой), однако пленка 1004 может содержать дополнительные слои. Контактный слой 1014 может представлять собой слой, который вступает в непосредственный контакт с поверхностью металлической полосы 1002. Контактный слой 1014 может иметь точку плавления, которая ниже точки плавления основного слоя 1012. Во время процесса ламинирования нагревание и/или давление в процессе ламинирования может привести к расплавлению контактного слоя 1014 раньше основного слоя 1012, если основной слой 1012 плавится вообще, и контактный слой 1014 может вплавляться в текстуру поверхности металлической полосы 1002. Контактный слой 1014 может иметь толщину 1016. Толщина 1016 контактного слоя 1014 может быть равной или большей, чем высота 1008 шероховатости профиля 1006 поверхности. Если контактный слой 1014 имеет толщину 1016, которая является слишком малой, из-за вплавления контактного слоя 1014 во впадины и отделения от основного слоя 1012, который поддерживается над контактным слоем 1014 посредством высоких выступов, могут образовываться пустоты. Контактный слой 1014 может иметь толщину 1016, которая составляет по меньшей мере на 1%, 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9%, 10%, 15%, 20%, 25%, 30%, 35%, 40%, 45%, 50% или 55% больше высоты 1008. Контактный слой 1014 может иметь толщину 1 мкм или в пределах 1%, 2%, 3%, 4%, 5%, 10%, 15% или 20% от 1 микрона. Высота 1008 шероховатости 1006 профиля поверхности может составлять менее 1 мкм, менее 0,9 мкм, менее 0,8 мкм или менее 0,7 мкм. В некоторых случаях высота 1008 шероховатости 1006 профиля поверхности может составлять по меньшей мере 0,25 мкм, 0,5 микрон или 0,6 мкм.

[0083] В некоторых случаях металлическая полоса может быть обработана, чтобы повысить шероховатость ее поверхности перед ламинированием. Например, система 100 по фиг. 1 может содержать дополнительное устройство для придания шероховатости ранее по ходу технологического процесса от системы 114 ламинирования, для измерения и/или увеличения шероховатости поверхности металла перед ламинированием. В некоторых случаях металлическая полоса, подлежащая ламинированию, может быть прокатана с использованием роликов, предназначенных для придания необходимой шероховатости поверхности.

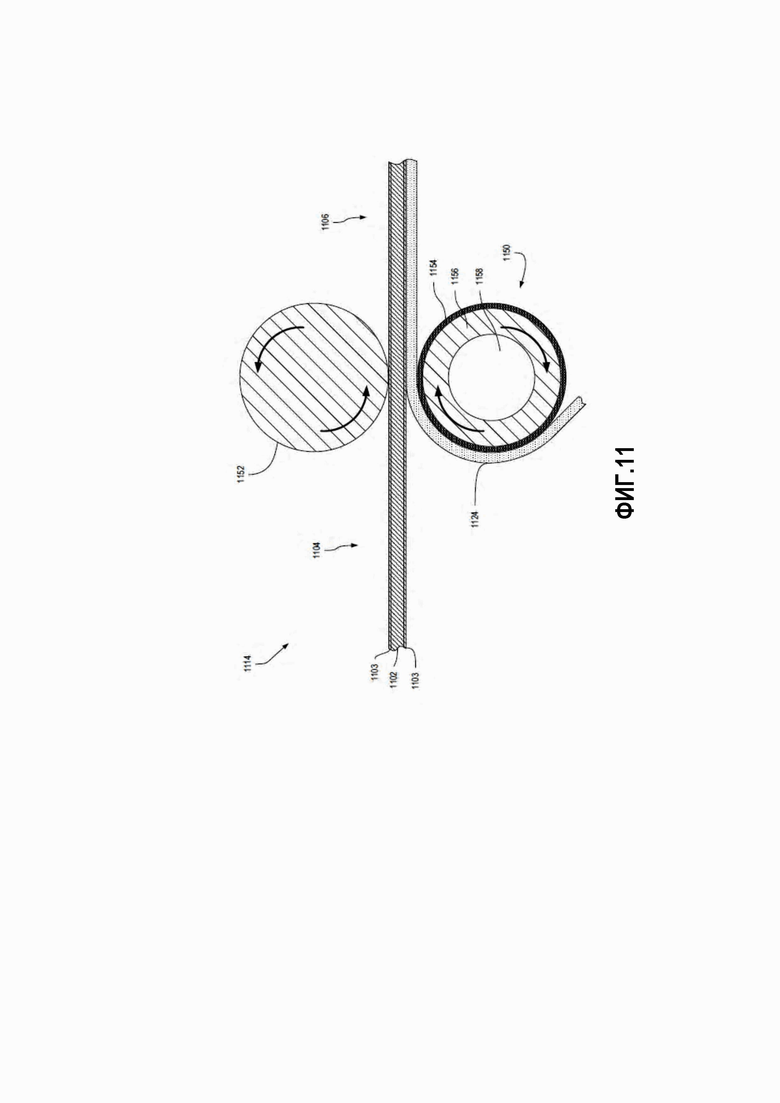

[0084] Фиг. 11 представляет частичный вид сбоку в разрезе системы 1114 ламинирования в соответствии с некоторыми аспектами настоящего изобретения. Система 1114 ламинирования может представлять собой систему 114 ламинирования по фиг. 1, или другую систему ламинирования. Некоторые элементы, изображенные на фиг. 11, показаны в увеличенном масштабе только с целью демонстрации.

[0085] Система 1114 ламинирования может содержать накатной ролик 1150 на стороне металлической полосы 1102, противоположной от опорного ролика 1152. Предварительно нагретая металлическая полоса 1104 может пропускаться через зазор, образованный между накатным роликом 1150 и опорным роликом 1152. Предварительно нагретая металлическая полоса 1104 может включать в себя металлическую полосу 1102, которая была предварительно нагрета, например, в печи 112 предварительного нагрева по фиг. 1. В некоторых случаях предварительно нагретая металлическая полоса 1104 содержит один или более конверсионных слоев 1103.

[0086] При пропускании через ролики 1150 полимерная пленка 1124 может быть напрессована на предварительно нагретую металлическую полосу 1104 для получения ламинированной металлической полосы 1106. В некоторых случаях единственная система 1114 ламинирования может содержать дополнительные наборы роликов для нанесения второй полимерной пленки на противоположную сторону предварительно нагретой металлической полосы 1104 из полимерной пленки 1124. В некоторых случаях опорный ролик 1152 может быть заменен дополнительным накатным роликом для одновременного нанесения второй полимерной пленки на противоположную сторону предварительно нагретой металлической полосы 1104 из полимерной пленки 1124.

[0087] Накатной ролик 1150 может содержать сжимаемый слой 1154 (например, резиновое покрытие), окружающий металлический сердечник 1156. Сжимаемый слой 1154 может быть связан (например, с помощью клея) или механически прикреплен к сердечнику 1156. Металлический сердечник 1156 может быть выполнен из какого-либо подходящего металла, например, из стали. Сжимаемый слой 1154 может быть выполнен из какого-либо подходящего материала, например, вспененного материала или резины. В некоторых случаях сжимаемый слой 1154 имеет толщину 2 см или в пределах 1%, 2%, 3%, 4%, 5%, 10%, 15% или 20% от 2 см, хотя могут быть использованы другие толщины. Для достижения желаемых результатов ламинирования может быть выбрана степень сжимаемости сжимаемого слоя 1154. Например, тип резины, выбираемой для сжимаемого слоя 1154, может включать в себя твердую резину, мягкую резину, или какую-либо резину среди них.

[0088] Сжимаемый слой 1154 может способствовать нанесению полимерной пленки 1124 на поверхность металлической полосы 1102 без захвата воздуха. Даже небольшое количество захваченного воздуха может привести к вздутию в ходе дальнейших процессов, таких как отжиг после ламинирования. Например, во время отжига после ламинирования захваченный воздух может вздувать и разрывать пленку. Захваченный воздух и вздутия могут влиять на сцепление и помутнение, среди других характеристик ламинированной продукции. Следовательно, наличие захваченного воздуха и/или вздутий может приводить к получению нежелательной продукции.

[0089] В некоторых случаях накатной ролик 1150 может содержать механизм регулирования температуры сжимаемого слоя 1154. Например, тепло может быть отведено от сжимаемого слоя 1154 для гарантии, что сжимаемый слой 1154 не становится настолько горячим, что работает неэффективно, например, вследствие потери способности восстановления при снятии сжимающего усилия или потери сцепления с металлическим сердечником 1156, таким образом, приводя к проскальзыванию. Например, резиновый сжимаемый слой 1154 может отслаиваться от металлического сердечника 1156, если температура сжимаемого слоя 1154 у металлического сердечника 1156 (например, там, где может быть расположено клейкое вещество) достигает достаточно высоких температур, таких как температура около 120°C или выше. В некоторых случаях сжимаемый слой 1154 может быть охлаждаемым извне, например, посредством подвода охлаждающей текучей среды (например, холодного воздуха) к наружной поверхности сжимаемого слоя 1154 или посредством прямого теплообмена с охлаждаемым роликом, находящимся в контакте с наружной поверхностью сжимаемого слоя 1154.

[0090] Однако было обнаружено, что внутреннее охлаждение сжимаемого слоя 1154 может приносить непредвиденную пользу. Сжимаемый слой 1154 может быть охлаждаемым изнутри за счет пропускания охлаждающей среды через канал 1158 в полом металлическом сердечнике 1156 накатного ролика 1150. Может быть использована какая-либо охлаждающая среда, в том числе, текучие среды, такие как воздух и вода. Охлаждающие среды могут нагнетаться с использованием какого-либо подходящего источника нагнетания. Охлаждающие среды могут быть с регулируемой температурой благодаря пропусканию через теплообменники. Охлаждающие текучие среды могут быть предназначены для пропускания через канал 1158 при требуемых температурах, которые могут быть выше или ниже, чем температура окружающей среды в помещении, выше или ниже температуры сжимаемого слоя 1154, и выше или ниже температуры предварительно нагретой металлической полосы 1104. Следовательно, охлаждающие текучие среды могут действовать, чтобы увеличивать или уменьшать температуру сжимаемого слоя 1154. Когда полый металлический сердечник 1156 используют для обеспечения регулирования температуры сжимаемого слоя 1154, сердечник 1156 может быть выполнен из материала с высокой теплопроводностью. Сжимаемый слой 1154 может быть выбран с высокой или низкой теплопроводностью, однако улучшенные результаты могут быть получены при использовании сжимаемых слоев 1154 без высокой теплопроводности.

[0091] В некоторых случаях нагретая охлаждающая среда может быть пропущена через канал 1158 для нагревания сжимаемого слоя 1154 перед процессом ламинирования, чтобы сжимаемый слой 1154 был достаточно горячим для гарантии, что контактный слой полимерной пленки 1124 расплавляется или частично расплавляется при напрессовывании на предварительно нагретую металлическую полосу 1104, что позволяет контактному слою вплавляться в выступы и впадины металлической полосы 1104. В некоторых случаях охлажденная охлаждающая среда (например, ниже температуры предварительно нагретой металлической полосы 1104) может быть пропущена через канал 1158 во время процесса ламинирования для отвода тепла от сжимаемого слоя 1154. Поскольку сжимаемый слой 1154 непрерывно нагревается окружающей средой в процессе ламинирования (например, нагрев от предварительно нагретой металлической полосы 1104) и какими-либо другими нагретыми элементами вблизи места сдавливания для ламинирования (например, пространство между накатным роликом 1150 и опорным роликом 1152), наружная поверхность сжимаемого слоя 1154 доводится до высокой температуры. Однако внутренняя поверхность сжимаемого слоя 1154 охлаждается за счет теплопроводности полым металлическим сердечником 1156 и проходящей через него охлаждающей текучей средой. Поэтому использование полого металлического сердечника 1156 может обеспечить поддержание внутренней поверхности сжимаемого слоя 1154 при подходящей температуре (например, для предотвращения отслоения сжимаемого слоя 1154), несмотря на более высокую температуру на его наружной поверхности. Таким образом, в сжимаемом слое 1154 создается радиальный градиент температуры.

[0092] Кроме того, путем формирования сжимаемого слоя 1154 из материала с подходящей низкой теплопроводностью и внутреннего охлаждения сжимаемого слоя 1154 посредством использования полого металлического сердечника 1156, температура наружной поверхности сжимаемого слоя 1154 может поддерживаться при более высокой температуре, без риска отслоения внутренней поверхности от металлического сердечника 1156.

[0093] Указанная возможность поддержания сжимаемого слоя 1154 работающим при более высокой температуре (например, температура, которая выше, чем при внутреннем охлаждении, не используется) имеет много преимуществ. Более высокая температура наружной поверхности сжимаемого слоя 1154 может позволить предварительно нагревать металлическую полосу 1102 в меньшей степени, тем самым экономя энергию. Например, более высокая температура наружной поверхности сжимаемого слоя 1154 может быть использована для расплавления контактного слоя полимерной пленки 1124, что устраняет необходимость того, чтобы полагаться на тепло от предварительно нагретой металлической полосы 1104 для расплавления контактного слоя полимерной пленки 1124. Кроме того, возможность иметь большие диапазоны доступных температур для предварительного нагрева металлической полосы 1102, что обеспечивает возможность поддерживать большие диапазоны температур наружной поверхности сжимаемого слоя 1154, позволяет легче адаптировать дополнительные предшествующие и последующие процессы для работы с системой ламинирования, такой как система 1114 ламинирования.

[0094] Например, для последующего процесса может потребоваться металлическая полоса с температурой примерно 200°С. Как правило, без сжимаемых слоев 1154 с внутренним охлаждением наружная температура сжимаемого слоя должна поддерживаться не более чем примерно при 70°C, поэтому требуется, чтобы металлическая полоса была предварительно нагрета примерно до 220°C. Таким образом, предварительно нагретую металлическую полосу необходимо охладить до перехода к последующему процессу. Однако при использовании сжимаемого слоя 1154 с внутренним охлаждением, наружная температура сжимаемого слоя может быть установлена равной примерно 90°С, что позволяет предварительно нагревать металлическую полосу 1102 примерно до 200°С, обеспечивая переход металлической полосы 1102 к последующему процессу намного быстрее и с гораздо большей общей эффективностью.

[0095] Кроме того, обеспечение достижения наружной поверхностью сжимаемого слоя 1154 более высокой температуры может обеспечить работу системы 1114 ламинирования на более высокой скорости перемещения, что, возможно, позволит всей производственной линии работать с более высокой скоростью.

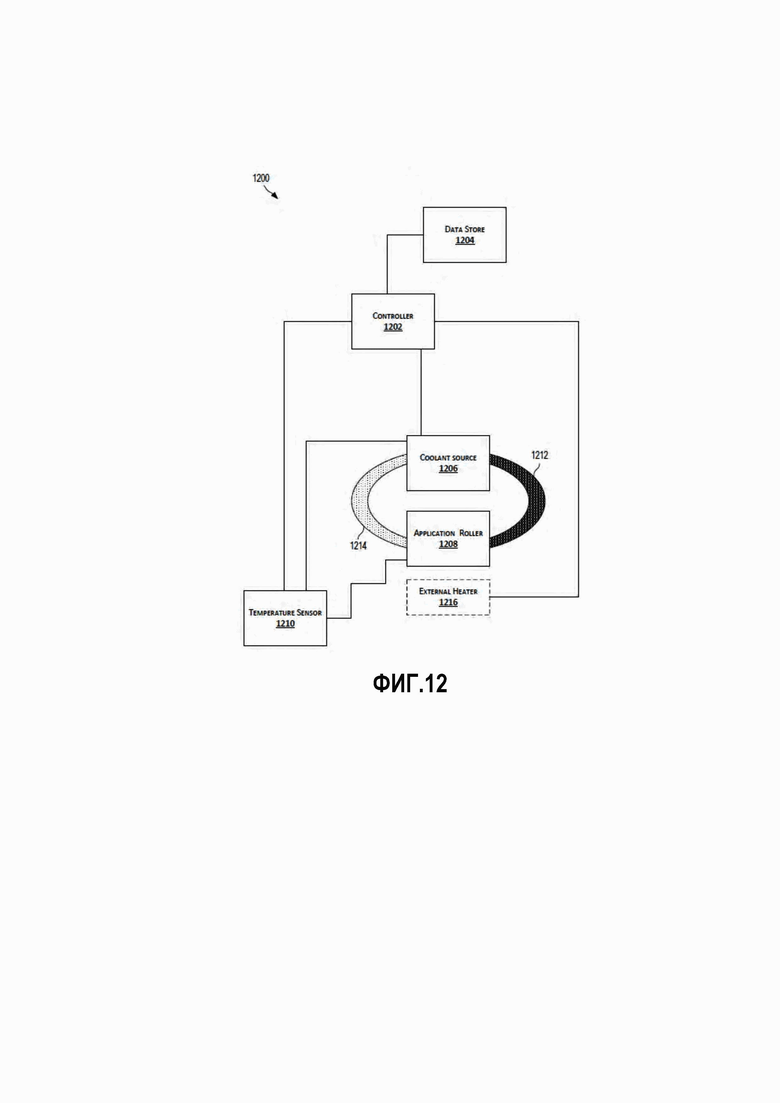

[0096] Фиг. 12 представляет схему, изображающую систему 1200 управления для накатного ролика 1208 системы ламинирования в соответствии с некоторыми аспектами настоящего изобретения. Накатной ролик 1208 может представлять собой накатной ролик 1150 по фиг. 11. Система 1200 управления может включать в себя контроллер 1202, который может быть любым подходящим контроллером или процессором. Контроллер 1202 может быть связан с хранилищем 1204 данных для хранения запрограммированных команд, собранных данных, моделей, прогностических данных, предварительных настроек и другой информации. Контроллер 1202 может быть связан с источником 1206 охлаждающей среды для подачи и/или циркуляции охлаждающей среды через накатной ролик 1208. Контроллер 1202 может передавать командные сигналы к источнику 2106 охлаждающей среды, чтобы обеспечить регулирование величины охлаждения или нагревания до необходимых уровней источником 2106 охлаждающей среды. Командные сигналы могут обеспечивать регулирование источником 2106 охлаждающей среды объемного расхода охлаждающей среды, температуры охлаждающей среды или других характеристик охлаждающей среды или ее потока через накатной ролик 1208. Охлаждающая среда может быть направлена через каналы 1212, 1214 между источником 1206 охлаждающей среды и накатным роликом 1208. Источник 1206 охлаждающей среды может содержать источник повышения давления (например, насос), теплообменник, необязательный накопительный бак и какие-либо другие подходящие элементы для обеспечения управления охлаждающей средой или ее потоком через накатной ролик 1208.

[0097] Контроллер 1202 может быть связан с одним или более датчиков, включая один или более датчиков 1210 температуры. Датчик 1210 температуры может быть расположен внутри накатного ролика 1208, рядом с ним, вблизи него или на расстоянии от него, для измерения температуры, связанной с накатным роликом 1208. Например, датчики температуры могут измерять температуру внутри охлаждающей среды, температуру металлического сердечника, температуру внутренней поверхности сжимаемого слоя или температуру наружной поверхности сжимаемого слоя. Может быть использован какой-либо подходящий датчик 1210 температуры, включая контактные и бесконтактные датчики температуры. В некоторых случаях датчики 1210 температуры могут измерять температуру элементов, смежных с накатным роликом 1208 (например, полимерной пленки, металлической полосы или других элементов) для составления вывода о температуре накатного ролика 1208. Сигналы от датчика (датчиков) 1210 температуры могут обеспечивать обратную связь для контроллера 1202, чтобы способствовать обеспечению контроллером 1202 требуемого действия накатного ролика 1208 (например, для обеспечения достаточно низкой температуры внутренней поверхности сжимаемого слоя или достаточной высокой температуры наружной поверхности сжимаемого слоя).

[0098] В некоторых случаях контроллер 1202 может подавать команды источнику 1206 охлаждающей среды для нагнетания нагретой охлаждающей среды через накатной ролик 1208, чтобы увеличить температуру наружной поверхности сжимаемого слоя накатного ролика 1208 до минимальной необходимой температуры. Затем контроллер 1202 может нагнетать охлажденную охлаждающую среду для поддержания температуры наружной поверхности сжимаемого слоя в пределах необходимого диапазона в ходе процесса ламинирования (например, когда более горячая предварительно нагретая металлическая полоса передает тепло накатному ролику 1208). «Охлажденная охлаждающая среда» может быть холоднее, чем предварительно нагретая металлическая полоса, но может оставаться более теплой, чем температура окружающей среды в помещении. В некоторых случаях контроллер 1202 может управлять необязательным внешним нагревателем 1216 для предварительного нагрева накатного ролика 1208, вместо нагнетания нагретой охлаждающей среды через накатной ролик 1208, или в дополнение к нему.

[0099] В некоторых случаях контроллер 1202 может работать на основании сигналов обратной связи от датчика (датчиков) 1210 температуры и/или других датчиков. В некоторых случаях контроллер 1202 может работать на основании моделей, сохраняемых в хранилище 1204 данных (например, тепловых моделей), вместо датчиков, таких как датчик (датчики) 1210 температуры и/или других датчиков, или в дополнение к ним. Например, если скорость линии возрастает, контроллер 1202 может автоматически увеличивать количество охлаждающей среды, подаваемой к накатному ролику 1208.

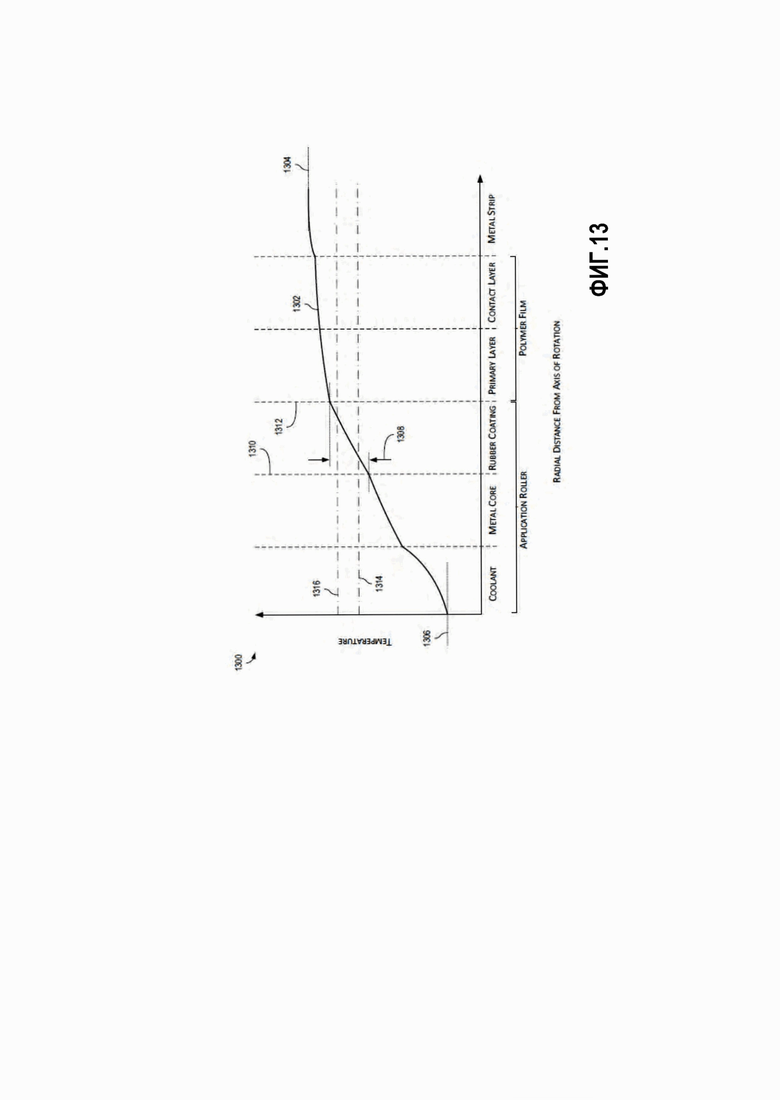

[0100] Фиг. 13 представляет график 1300, изображающий температуру в зависимости от радиального расстояния от оси вращения накатного ролика системы ламинирования, в соответствии с некоторыми аспектами настоящего изобретения. Накатной ролик может представлять собой накатной ролик 1150 по фиг. 11. График изображает температурную кривую 1302 на различных расстояниях от оси вращения (например, центра) накатного ролика. График 1300 и его элементы, в том числе, кривая 1302 и изображенные зоны, вычерчены не в масштабе и показаны с целью демонстрации, без единиц измерения. Вдоль направления наружу от центра накатного ролика накатной ролик может включать зону охлаждающей среды, зону металлического сердечника и зону резинового покрытия. Пленка может быть расположена рядом с накатным роликом, так что в том же направлении пленка содержит основной слой и контактный слой. Пленка может быть напрессована на металлическую полосу.

[0101] Предварительно нагретая металлическая полоса может подаваться при температуре 1304 (например, 200°С). Однако охлаждающая среда может подаваться при температуре 1306, которая может быть значительно ниже, чем температура предварительно нагретой металлической полосы. Таким образом, существует градиент температуры между охлаждающей средой и металлической полосой, приближенно выраженный кривой 1302. Охлаждающая среда 1306 будет поглощать тепло от внутренней поверхности 1310 сжимаемого слоя, стремясь снизить температуру внутренней поверхности 1310 до температуры 1306. Одновременно более высокая температура 1304 предварительно нагретой металлической полосы будет передаваться через пленку, и будет стремиться повысить температуру наружной поверхности 1312 сжимаемого слоя. Таким образом, внутри сжимаемого слоя существует градиент температуры, определяющий температурный интервал 1308 между внутренней поверхностью 1310 и наружной поверхностью 1312. Указанный температурный интервал 1308 можно регулировать, выбирая для сжимаемого слоя материалы с необходимой теплопроводностью. Указанный температурный интервал 1308 можно дополнительно регулировать путем корректирования температуры 1306 охлаждающей среды 1306 и температуры 1305 предварительно нагретой металлической полосы. Температурный интервал 1308 можно регулировать таким образом, чтобы поддерживать температуру внутренней поверхности 1310 ниже максимального заданного значения 1314 (например, максимальная температура ниже той, при которой вероятность отслаивания или других недостатков становится неприемлемо высокой, например, температура плавления клея, используемого для прикрепления сжимаемого слоя к металлическому сердечнику), и таким образом, чтобы температура наружной поверхности 1312 поддерживалась выше минимального заданного значения 1316 (например, минимальная температура для обеспечения надлежащего плавления контактного слоя полимерной пленки во время ламинирования).

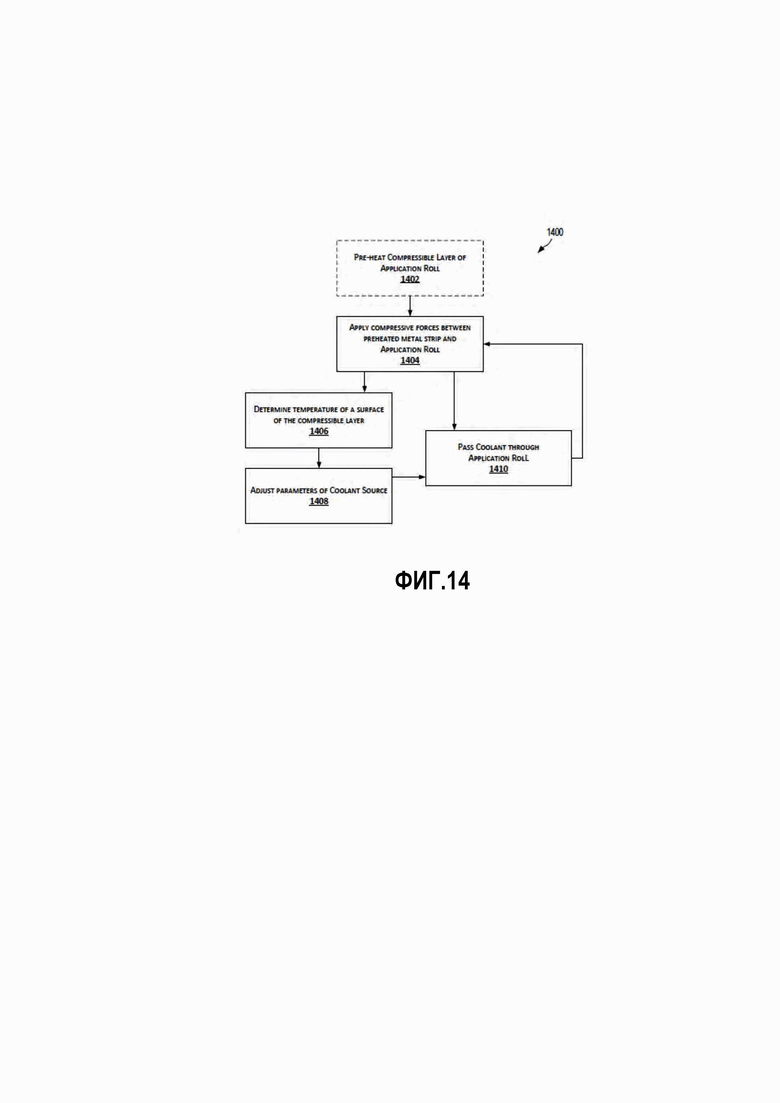

[0102] Фиг. 14 представляет схему, изображающую процесс 1400 регулирования температуры накатного ролика в ходе процесса ламинирования в соответствии с некоторыми аспектами настоящего изобретения. В процессе 1400 может быть использован накатной ролик 1150 и система 1114 ламинирования по фиг. 11. На необязательном этапе 1402 сжимаемый слой накатного ролика может быть предварительно нагрет. Как описано в настоящем документе, сжимаемый слой может быть предварительно нагрет с использованием нагретой охлаждающей среды и/или внешнего нагревателя. Для предварительного нагрева сжимаемого слоя можно использовать другие механизмы (например, нагреватели сопротивления, встроенные в металлический сердечник).

[0103] На этапе 1404 сжимающие усилия прилагаются между предварительно нагретой металлической полосой и накатным роликом. Сжимающие усилия могут прилагаться для надежного сцепления полимерной пленки с металлической полосой.