Настоящее изобретение относится к способу и устройству для нанесения полимерного покрытия на полосу металла и, в частности к способу покрытия обеих сторон алюминиевой полосы термопластичной смолой из экструдеров и экструзионных головок, которые расположены таким образом, чтобы наносить термопластичную смолу на противоположную сторону полосы. Продуктом этого изобретения является полоса металла, такого как алюминий, который имеет тонкое полимерное покрытие на обеих сторонах листа и используется во многих отраслях, но особенно хорошо приспособлен для использования в производстве упаковок, таких как торцы и корпус консервных банок.

Известно, что покрытие металлических листов или полос термопластичной смолой с одной или обеих сторон улучшает коррозионную стойкость, формуемость, внешний вид или другие свойства материала. Покрытие может быть нанесено с помощью множества процессов, таких как валковое покрытие, реверсивное валковое покрытие, распыление, электропокрытие, порошковое покрытие и ламинирование. Покрытые полосы могут применяться во многих отраслях, таких как торцы и корпус консервных банок, мешки из фольги, как сырье для крышек, в бытовой электронике, электрических устройствах, строительстве, воздушном пространстве или в кузове автомобиля.

В патенте США N 5093208 (Хейес и другие) раскрыт способ формирования ламинированных металлических листов, в которых предварительная отливка термопластичной полиэфирной пленки прессуется на одной или обеих поверхностях металлического листа, чтобы закрепить эту некристаллическую пленку на листе. Непокрытый лист металла нагревают до температуры выше точки плавления полиэфирной пленки, и пленку наносят на лист под давлением, получая слоистый материал. Затем этот слоистый материал нагревают выше точки плавления пленки для упрочнения связи пластиковой пленки с металлом и быстро охлаждают до температуры ниже точки стеклования полиэфира, получая некристаллический полиэфир. Закаливание ламината осуществляют путем пропускания материала через водяную завесу.

В заявке на Европатент 0067060 фирмы Тайе Стил Лтд. описан способ получения покрытой металлической пластины путем непосредственной экструзии термопластичной смолы на нагретую поверхность пластины. В соответствии с этой патентной заявкой расплавленную смолу наносят непосредственно из головки экструдера на металлическую пластину без формования смолы в независимую пленку. Толщина пленки может быть меньше чем 50 мкм и предпочтительно от 35 до 5 мкм. В этой патентной заявке утверждается, что затраты на получение покрытого металла снижаются, поскольку исключается стадия формования независимой пленки. Подходящие термопластичные смолы, используемые для покрытия металлических поверхностей, включают полиолефины, акриловые смолы, полиамиды, поливинилхлориды и многие другие смолы, которые перечислены в этой опубликованной заявке на патент. Покрытие из смолы может быть или монослойным, или многослойным из одной или нескольких различных смол. В этой патентной заявке описано нанесение смолы только на одну сторону металлической полосы.

Желательно разработать усовершенствованный способ нанесения тонкого полимерного покрытия на обе стороны металлической полосы, пригодной для использования в такой области применения, как упаковка. Желателен способ получения плотного сцепления или сварки полимера с металлической полосой с тем, чтобы полимер не мог отслаиваться при последующем формовании полосы или при использовании продуктов, полученных из этой полосы.

Это изобретение раскрывает способ покрытия обеих сторон металлической полосы термопластичной полимерной смолой с получением покрытой полосы, которую можно использовать для упаковки или в других областях применения.

Соответственно целью настоящего изобретения является разработка усовершенствованного способа закрепления полиэфирной смолы на обеих сторонах металлической полосы.

Указанная выше и другие цели, и преимущества этого изобретения можно будет полностью понять и оценить, обращаясь к следующему описанию и прилагаемым к нему чертежам.

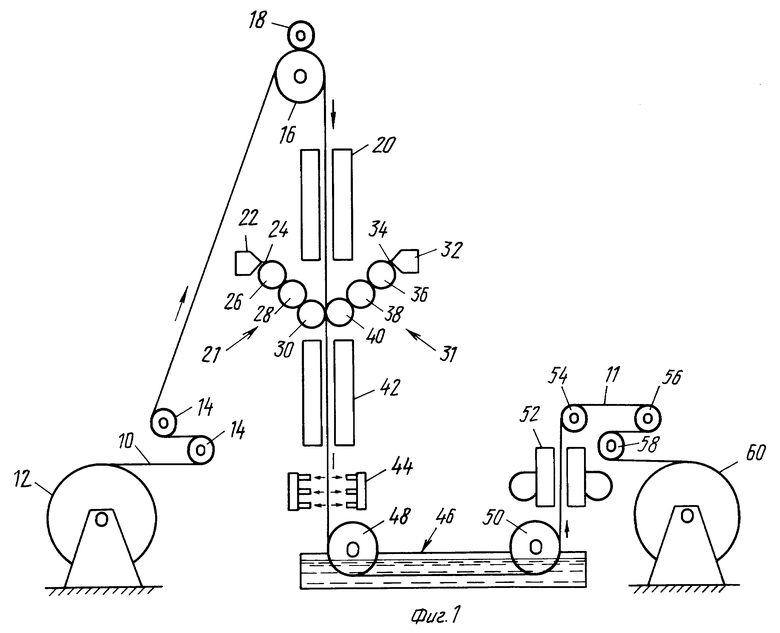

Фиг. 1 представляет собой схематический вид сбоку одного варианта воплощения этого изобретения.

Фиг. 2 представляет собой схематический вид сбоку узла другого варианта воплощения этого изобретения.

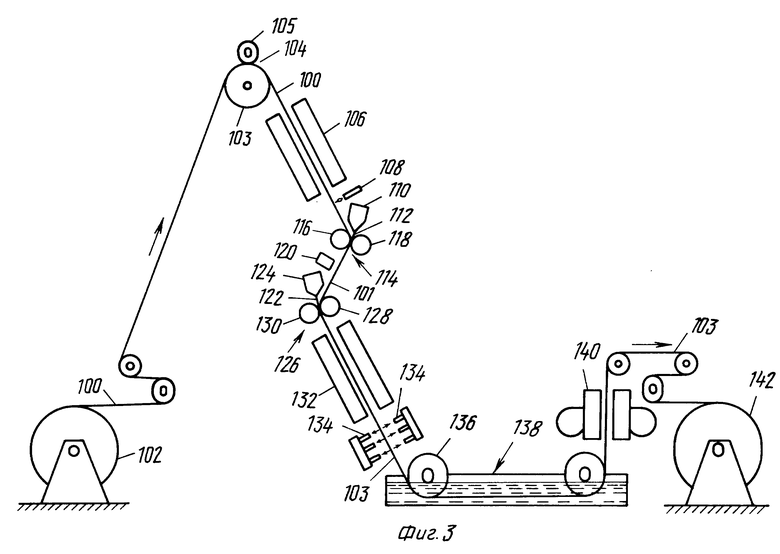

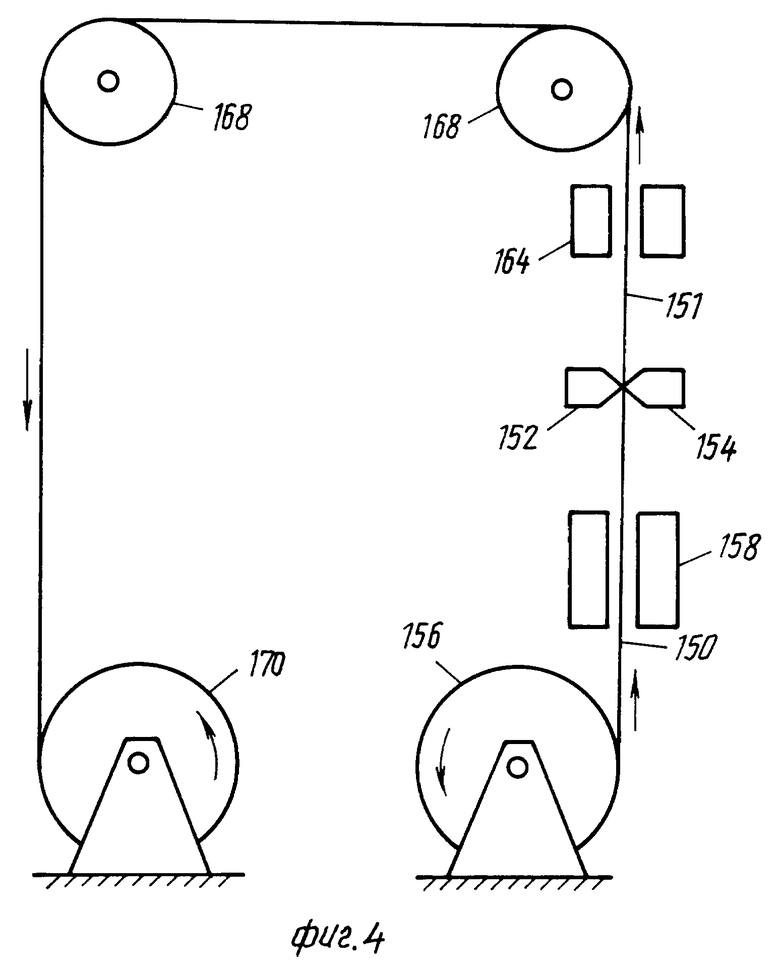

Фиг. 3 и 4 представляют собой схематические виды сбоку дополнительных вариантов воплощения этого изобретения.

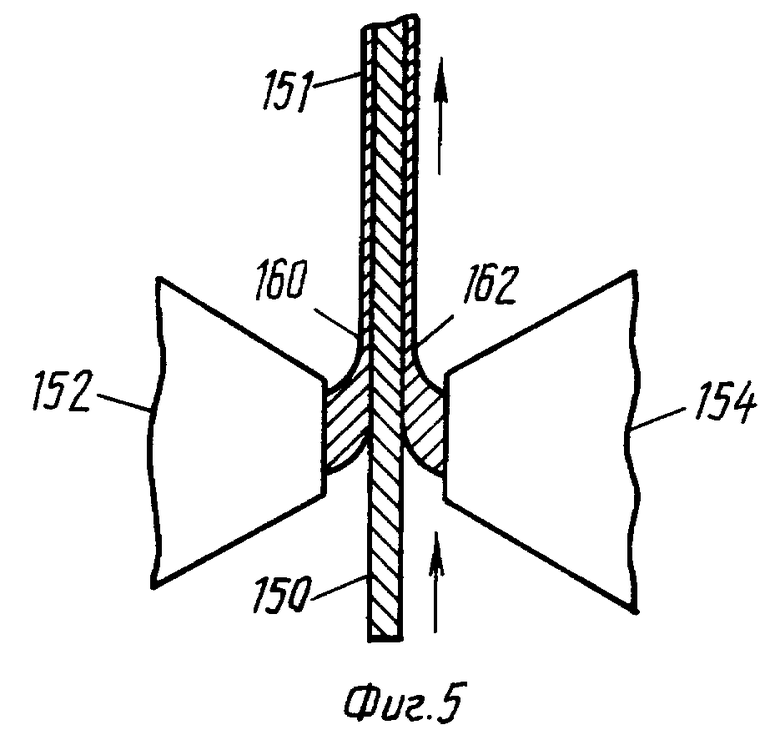

Фиг. 5 представляет собой вид с частичным вырезом полосы и головок экструдера фиг. 4 со значительным увеличением, чтобы продемонстрировать нанесение смолы на полосу.

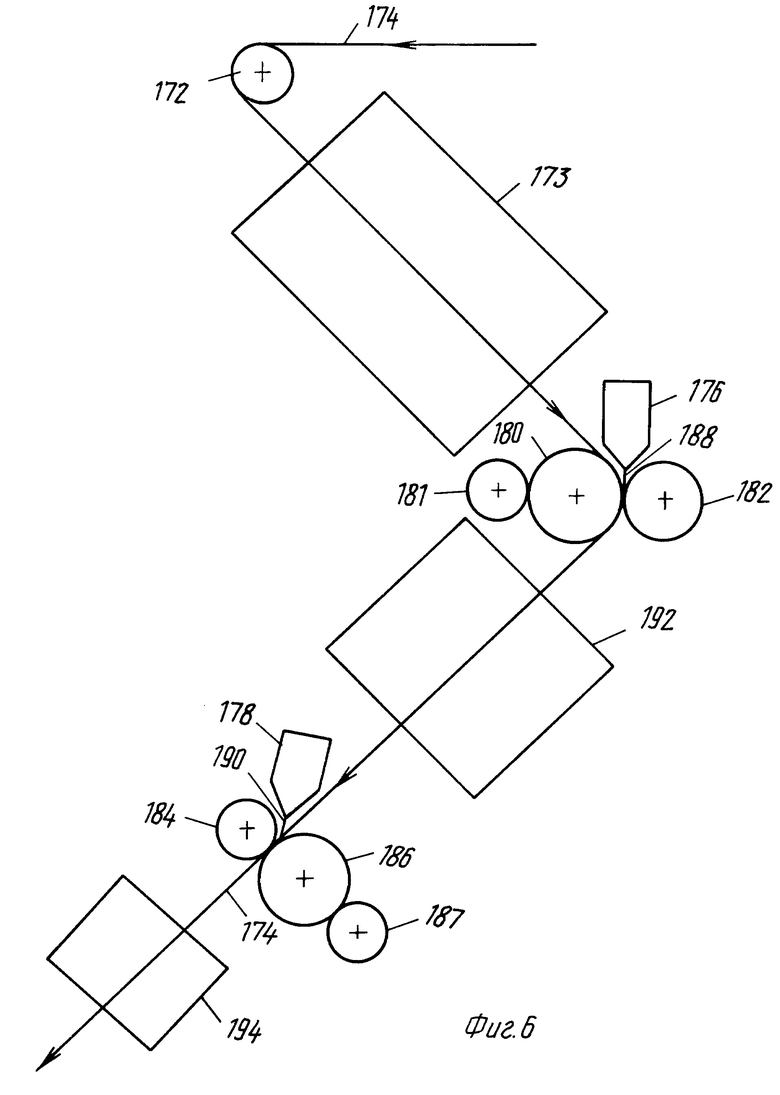

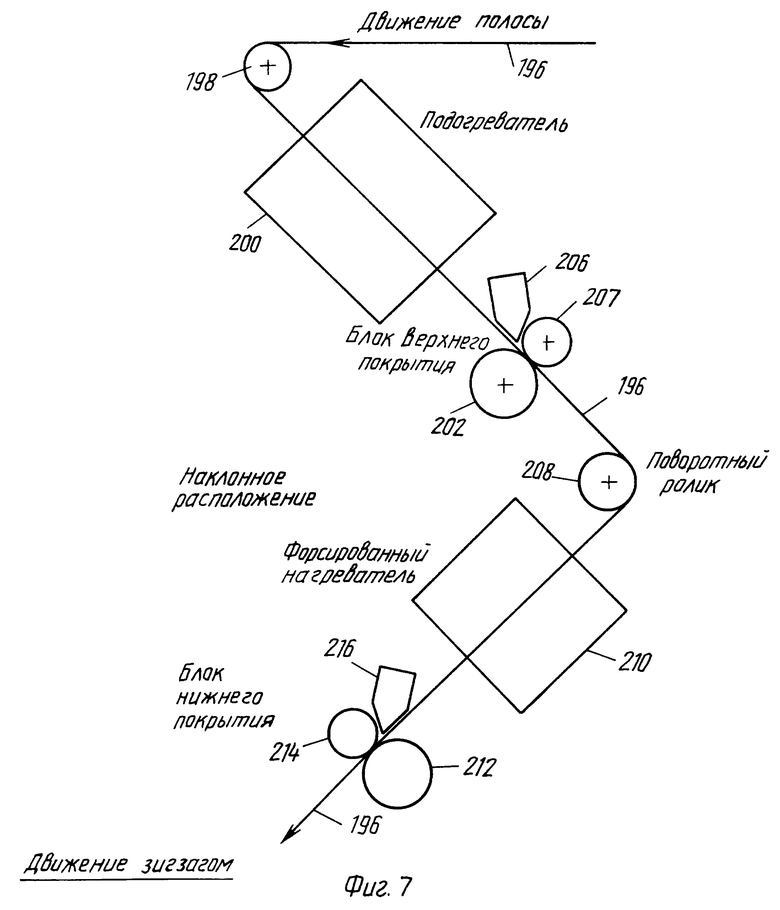

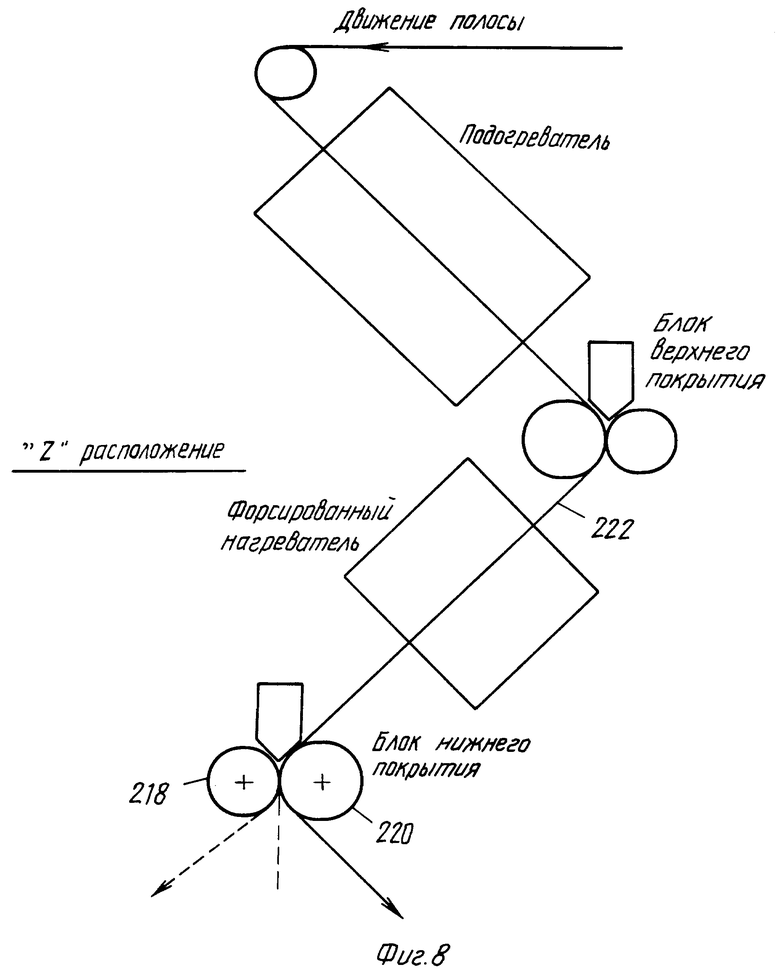

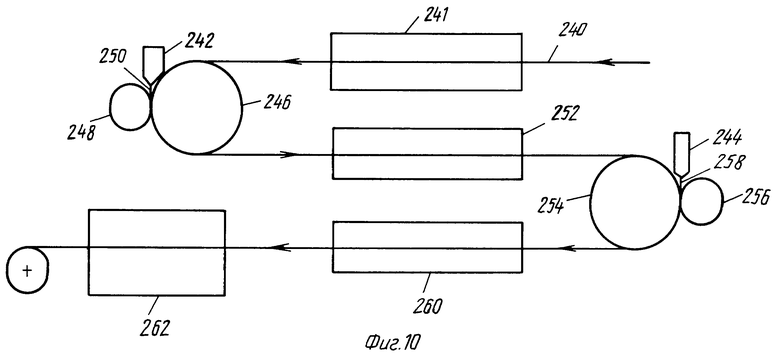

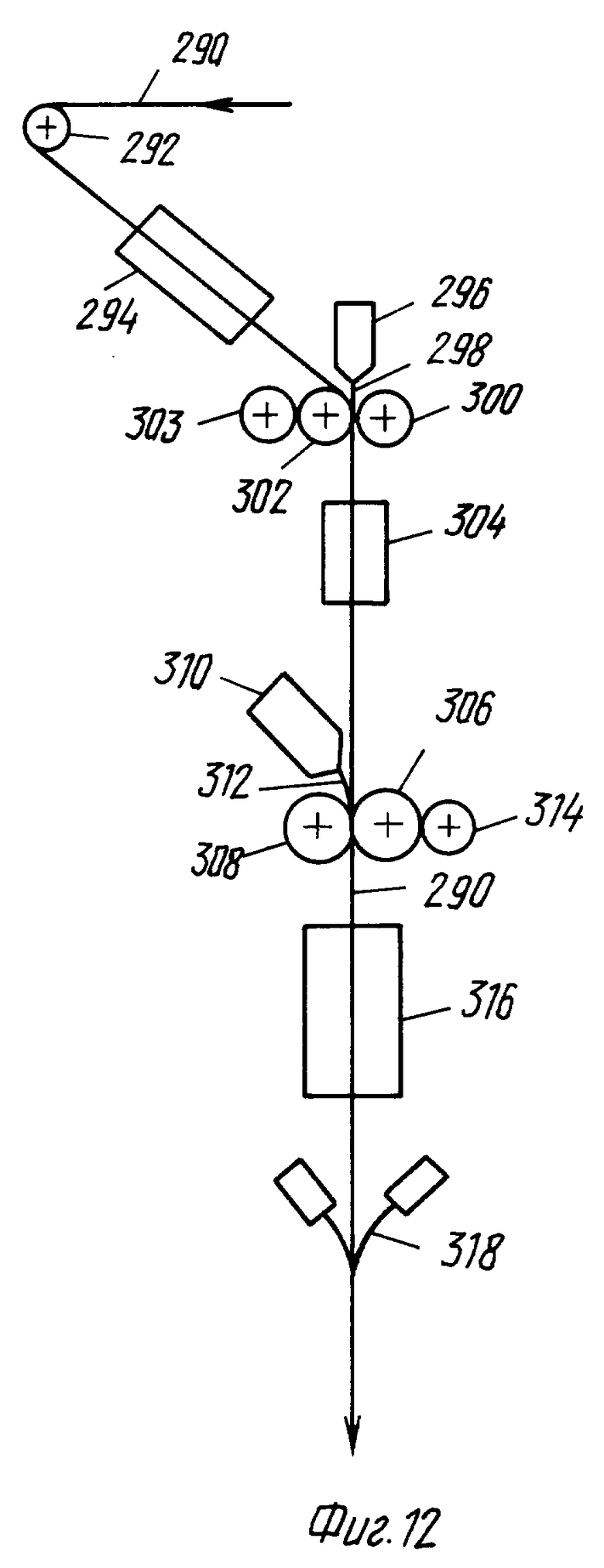

Фиг. 6-14 представляют собой схематические виды сбоку дополнительных вариантов воплощения этого изобретения.

Прилагаемые к описанию чертежи иллюстрируют системы покрытия обеих сторон металлической полосы, когда она направляется от первой катушки на вторую катушку, на которую полоса наматывается после покрытия смолой. Обращаясь конкретно к фиг. 1, видно, что полоса 10 алюминиевого сплава разматывается с катушки 12, передвигается вокруг натягивающих роликов 14, подается вертикально наверх через ролик 16 и затем вниз от ролика 16 через устройство для покрытия. Подпорный ролик 18 может использоваться для поддержания металлической полосы 10 в плоскостном состоянии, когда она движется через поддерживающий ролик 16.

Когда полоса 10 движется вниз от ролика 16, сначала она нагревается нагревателем 20 до температуры, близкой или превышающей точку плавления полимера, который будет наноситься на полосу. В варианте воплощения изобретения, иллюстрируемом на фиг. 1, нагревателем является индукционный нагреватель, однако также могут применяться другие нагреватели или предварительные кондиционеры, такие как пламенная обработка, инфракрасное излучение, плазма и/или коронный разряд, или индивидуально, или в сочетании. Пламенные нагреватели могут использоваться в паре (по одному на каждой стороне) или на одной стороне, только для улучшения эксплуатационного режима (улучшение связывания, а также нагревания). Типичная температура, до которой металл нагревается до нанесения термопластичного материала, находится в интервале приблизительно от 121 до 260oC в зависимости от ряда факторов, главным образом от типа полимера, который будет наноситься на полосу.

Предусмотрены две раздельные системы экструзионного покрытия 21 и 31 для нанесения тонких слоев термопластичного полимера, такого как термопластичная смола, к двум поверхностям нагретой заготовки. Системы 21, 31 расположены непосредственно ниже индукционного нагревателя 20. Каждая из систем экструзионного покрытия 21 и 31 включает экструдер для подачи расплавленного полимерного экструдата через пластинчатые головки 22, 32, имеющие узкую выходную щель для получения тонких слоев экструдата 24, 34, которые проходят через трехроликовый блок. Альтернативно один экструдер может запитывать обе экструзионные головки через транспортные трубки или другой коллектор.

Первые ролики 26, 36 системы 21, 31 являются шарнирными и раскатывающими роликами, температура которых поддерживается на таком уровне, который способствует прилипанию или сцеплению полимерного экструдата к полированной поверхности ролика. Для такой цели типичная температура находится в интервале приблизительно от 120 до 180oC в зависимости от используемой смолы. Скорость вращения поверхности роликов 26, 36 существенно больше скорости экструдата, выходящего из головок 22, 32, таким образом, полимер раскатывается до пониженной толщины. Типичные отношения скорости раскатывания к скорости экструдата изменяются в интервале примерно от 5:1 до 40:1. Слой смолы из экструдера обычно имеет толщину приблизительно от 0.127 до 0.635 мм, причем он раскатывается до меньшей толщины, приблизительно от 0.0076 до 0.038 мм.

Вторые ролики 28, 38 холоднее, чем первые ролики, причем они предназначены для полирования и охлаждения экструдата за счет вращательного контакта между роликами и экструдатом. Вторые ролики 28, 38 также переносят экструдат к третьим роликам, которые представляют собой накладные ролики. Третьи ролики 30, 40 могут быть нагружены силой натяжения, используя пружины, гидравлические или пневматические устройства и т.п., и предпочтительно имеют эластичные (такие как из эластомеров с высокой термостойкостью) внешние поверхности или роликовые оболочки для того, чтобы прижимать полуохлажденные экструдаты к нагретой металлической заготовке или полосе 10. Третьи ролики 30, 40 двух экструзионных блоков поддерживают противоположные стороны полосы 10 от действия давления или силы (уравновешивают друг друга) с тем, чтобы можно было прижимать полуохлажденные экструдаты 24, 34 к полосе под давлением каждого третьего ролика 30, 40.

Покрытая полоса металла 11 продолжает свое движение вертикально вниз, мимо или сквозь второй нагреватель 42, который равномерно нагревает металл или пластик, или металл с пластиком, особенно их поверхность раздела, до температуры, при которой завершится связывание полимера с металлической полосой без существенного снижения или иначе вредного воздействия на желательные свойства металлической полосы или пластикового покрытия на ней. Желательная температура будет зависеть от конкретного полимерного материала, который наносится в виде покрытия, однако находится где-то в интервале приблизительно от 200 до 260oC. Второй нагреватель 42 предпочтительно является нагревателем индукционного типа, который хорошо известен из уровня техники. Альтернативно нагреватель 42 может быть конвекционной печью или инфракрасным нагревателем.

После выхода из второго нагревателя 42, продолжая движение вертикально вниз, покрытая полоса 11 быстро охлаждается водяной струей 44, водяной завесой или другим подходящим охлаждающим средством. Такое охлаждение должно снижать температуру композитной структуры до такого достаточно низкого уровня, чтобы обеспечить вращение покрытой полосы вокруг роликов без вредного воздействия на металл или покрытие. В предпочтительном способе покрытия алюминиевый сплав, такой как сплав 3004, может покрываться полиэфирной смолой, причем композитная структура предпочтительно охлаждается приблизительно ниже 40oC до контактирования с роликом 48. В таком предпочтительном варианте воплощения охлаждение происходит достаточно быстро, чтобы полиэфирное покрытие отвердевало в существенно некристаллическом состоянии. Необходимая для этого скорость охлаждения будет зависеть от типа полиэфира. Эта скорость охлаждения может регулироваться посредством контроля температуры и объемной скорости потока охлаждающей воды, подаваемой на покрытую полосу.

В варианте воплощения, иллюстрируемом на фиг.1, покрытая полоса двигается сквозь ванну 46, такую как водяная баня, и вокруг роликов 48 и 50 на противоположных концах ванны до высушивания покрытия. Водяная ванна завершает процесс охлаждения.

После водяной ванны 46 покрытая полоса 11 предпочтительно движется вертикально вверх сквозь систему сушки 52, в которой удаляется остаточная влага из полосы до ее повторной намотки. Обычно система сушки 52 может включать обдуватели теплым воздухом. Затем композитная полоса движется через ролики 54, 56 и 58 и поступает на устройство намотки 60. Эта система может включать накопители (не показаны), чтобы приспособиться к замене роликов или катушек, и также может включать устройство для выравнивания металла после его покрытия.

Предпочтительно, эта система включает резальные машины (не показаны) для обрезки кромок покрытой металлической перегородки 11 или для удаления полимера, который выступает за кромки металла. Эти резальные машины могут быть расположены в различных местах на пути движения полосы, например, сразу после нанесения полимерной смолы на полосу, после охлаждения распылением или после системы сушки.

Алюминиевая полоса, которая покрывается способом этого изобретения, может быть произведена из любого сплава и отпушенного сплава в зависимости от области применения этой полосы. Некоторые типичные алюминиевые сплавы, которые пригодны для формования корпуса и краев консервных банок, включают сплавы Алюминиевой ассоциации 5042, 5182 и 3004 с промежуточным или жестким режимом отпуска, включая (среди других) отпущенные сплавы Н-14, Н-19 и Н-39. Обычно полоса металла имеет толщину от 0.1778 до 0.356 мм.

В соответствии с этим изобретением можно использовать разнообразные термопластичные полимеры, такие как полиэфиры, для покрытия алюминиевой полосы, которая предназначается для использования в упаковке, такой как корпуса и края консервных банок. Предпочтительной полиэфирной смолой является смола с высокой вязкостью расплава (Эйч-Эм-Ви) такого типа, который до сих пор применяется для покрытия металлических лотков, используемых в хлебопекарне, фольговой упаковке жидкостей и фольговой упаковке, уплотняющейся при нагреве. Примером высококачественной полиэфирной смолы, пригодной для использования в этом изобретении, является сополимерная смола СЕЛАР®, Пи-Ти-8307 (Йч-Эм-Ви, поставляемая фирмой И-Ай Дюпон де Немурз Компани). Такой сополимер также можно смешивать с другими термопластичными полиэфирами, такими как полиэфиры для производства бутылок, имеющих характеристическую вязкость (ХВ) примерно 0.72 ХВ и выше. Например, смесь сополимера СЕЛАР®, Пи-Ти-8307 Эйч-Эм-Ви с полиэтилентерефталатом Ти-89, поставляемым фирмой Хехст-Селанез, может обеспечить улучшенные характеристики для алюминиевой полосы, покрытой в соответствии с этим изобретением, используемой в производстве таких продуктов, как края консервных банок для напитков. Другие термопластичные полимеры, пригодные для использования в таком нанесении, включают полипропилен, полиэтилен, полиамиды (найлоны), полиимиды, поликарбонаты, поливинилхлорид (ПВХ) и другие.

На фиг. 2 показана часть альтернативного варианта системы для осуществления настоящего изобретения. В этой системе металлическая полоса 70 покрывается с обеих сторон, когда эта полоса предпочтительно движется вертикально вверх, вместо движения вертикально вниз, как на фиг. 1. Металлическая полоса 70 движется вокруг подающего ролика 72 и от него вертикально вверх через подогреватель 74, такой как индукционная система нагрева. Затем полоса движется через необязательное устройство обработки пламенем 76 и проходит между противоположными экструзионными системами 78, 80 для покрытия обеих сторон полосы. Устройство обработки пламенем улучшает приемистость полосы к связыванию с полимерным покрытием.

Экструзионные системы 78, 80 покрытия на фиг. 2 аналогичны системе на фиг. 1, за исключением того, что каждая система 78 или 80 включает только два ролика, а не три ролика, как на фиг. 1. Поверхностная скорость вращения шарнирного и вытягивающего роликов 82, 84 в несколько раз превышает скорость выхода полимера из головок экструдера 90, 92 с тем, чтобы вытягивать и утоньшать экструдат, как в системе фиг. 1. Ролики 86, 88, которые холоднее роликов 82, 84, принимают экструдат с роликов 82, 84 и наносят экструдат на полосу 70.

После того как полоса 70 покрывается с обеих сторон, она продолжает двигаться вертикально вверх в изолированную камеру 94, которая содержит охлаждающий и вращающий ролик 96 для охлаждения полосы и смены направления ее движения вертикально вниз. Предпочтительно эта камера 94 изолирована для тщательного регулирования температуры полосы, когда она движется над охлаждающим и вращающим роликом 96. Предпочтительно, ролик 96 имеет внешний диаметр оболочки по меньшей мере приблизительно три фута (92 см). Такой большой диаметр ролика минимизирует напряжение металла за счет кривизны ролика. Температура ролика 96 и полосы 71 регулируется жидкостью 91 в кольцевой камере 93 между внешней 97 и внутренней 95 оболочками ролика. Предпочтительно, объем кольцевой камеры 93 заполнен не полностью, чтобы минимизировать действие инерции (обеспечивает вязкую амортизацию) и обеспечить контроль скорости и выдерживание направления.

Покрытая композитная полоса 71 движется вертикально вниз от охлаждающего и вращающего ролика 96 через вторичный нагреватель 98, который нагревает композитную полосу приблизительно до 204- 260oC, чтобы усилить связывание полимера, такого как полиэфирная смола, с полосой, как в воплощении фиг. 1. Нагреватель 98 может быть традиционным индукционным нагревателем, конвекционной печью или инфракрасным нагревателем. Композитная полоса 71 движется из нагревателя 98 через не показанное устройство охлаждения или закалки ко второму охлаждающему и вращающему ролику 99 и от него к наматывающему ролику (не показан). По конструкции и размерам ролик 99 аналогичен описанному выше ролику 96.

Фиг.3 представляет собой схему другого варианта воплощения этого изобретения, в котором очищенная кондиционированная при комнатной температуре листовая заготовка 100 разматывается с катушки 102 и подается вверх на устройство вытягивающего ролика 104, состоящего из ролика 103 и необязательного подпорного ролика 105 на верху блока обработки. Могут быть добавлены накопители (не показаны) для приспособления к замене катушек на разматывающем устройстве 102.

От устройства вытягивающего ролика 104 заготовка 100 движется в направлении вертикально вниз и предпочтительно отклоняется примерно на 30-45 градусов от вертикали. Такое отклонение облегчает последующее экструзионное покрытие и расположение оборудования. Заготовка 100 проходит сквозь подогреватель 106, в котором генерируется индукционное поле для равномерного нагревания металла до температуры, при которой увеличивается прочность к "новому отслаиванию" полимера, связанного с полосой, без существенного вредного воздействия на желательные свойства металла. Используемый здесь термин прочность к "новому отслаиванию" означает, что полимер присоединяется к металлической полосе с достаточным фиксирующим усилием, чтобы полимер не отслаивался от полосы при последующей обработке. При нанесении полиэфира желательная температура должна находиться в интервале приблизительно 204-260oC и предпочтительно приблизительно от 215 до 246oC.

Подогретая заготовка 100 движется вниз в наклонном направлении и проходит через необязательный узел 108 пламенной обработки поверхности. Этот узел пламенной обработки может восстанавливать поверхность подогретого металла, удаляя, минимизируя или усиливая оксиды, и, тем самым, усиливается адгезия полимера, который в последующем наносится на металл.

Затем нагретая и обработанная заготовка 100 поступает в первый из двух пунктов экструзионного покрытия. В экструдере (не показан) полиэтилентерефталат или другая термопластичная смола пластифицируется в расплаве и поступает через листовую головку 110, которая расположена или вертикально, или наклонно к вертикали и которая имеет узкую выходную щель. Эта щель предназначена для создания противодавления в экструдере, что позволяет распределять экструдат 112 по ширине, по меньшей мере равной ширине полосы 100. Щель может иметь ширину меньше ширины полосы 100 в зависимости от нескольких факторов, таких как природа и толщина слоя полимерной смолы, относительных скоростей экструдера и металлической полосы и формы головки, формы пленки экструдата и других факторов. Экструдат 112 вытягивается в роликовом блоке 114, чтобы уменьшить его толщину до окончательной толщины пленки для нанесения на заготовку. В зависимости от экструдируемого полимера это отношение толщин при вытягивании должно быть приблизительно 10-25:1.

Двухроликовый блок 114 расположен таким образом, чтобы плоскость, проходящая через центральную ось роликов, отклонялась приблизительно на 30 градусов от горизонтали. Предпочтительно, "внутренний" или вращающий ролик 116 имеет эластичную поверхность, выполненную из эластомера с высокой термической стойкостью, причем он охлаждается изнутри и/или снаружи, чтобы минимизировать разложение эластомера.

Внешний или нагнетающий ролик 118 покрыт хромированной сталью, отполирован, причем он предпочтительно выдерживается при температуре ниже 66oC (для полиэфира), которая ниже точки "прилипания" расплавленного полимера, передающего давление в линии полимеру, когда он наносится на материал полосы. Это увеличивает адгезию полимера к металлу 100, а также улучшает внешний вид поверхности. Скорость поверхности роликов 116, 118 примерно в 10 раз больше, чем скорость выхода экструдата из экструзионной головки, таким образом, полимер вытягивается на заготовку 100, имея желательную толщину в интервале приблизительно от 0.00762 до 0.02032 мм и предпочтительно около 0.01016 мм. Двухроликовый блок 114 покрывает первую сторону заготовки 100 при соответствующей прочности к "новому отслаиванию", чтобы избежать отделения полимера от металла при последующей обработке.

Затем заготовка 101, покрытая с одной стороны, покидает блок 114 и поворачивает приблизительно на 60 градусов (в результате предпочтительного расположения второго устройства экструзии) над роликом 116, покрытым эластомером, отклоняя заготовку вниз на 30-45 градусов от вертикали (примерно на 60 градусов от направления входа в первый блок). Подогретая и покрытая с одной стороны заготовка 101 движется вниз под наклоном 30-45 градусов и может проходить через необязательный второй (и, возможно, более крупный) форсированный нагреватель 120 пламенного или другого типа, в котором поверхность подогретого металла обрабатывается с целью удаления/минимизации оксидов на второй поверхности и усиления адгезии полимера, а также для обеспечения любой "форсированной" температуры, необходимой для достижения оптимальных условий связывания.

Подогретая и предварительно обработанная заготовка поступает на второй из двух блоков экструзионного покрытия для того, чтобы покрыть противоположную сторону заготовки, которая не была покрыта в первом блоке экструзионного покрытия. Требования к характеристикам экструдера, компоновке и процессу во втором экструдере идентичны таковым для первого экструдера. Расплавленный экструдат 122 из экструзионной головки 124 проходит в зазор двухроликового блока 126, расположенного таким образом, чтобы плоскость, проходящая через центральную ось роликов 128, 130, отклонялась приблизительно на 30-45 градусов от горизонтали (45-60 градусов от положения центральной оси первого блока 114).

Геометрия, компоновка, характеристики и функции роликов 128, 130 идентичны таковым для первого блока 114. Вторую сторону подогретой заготовки 101 покрывают экструдатом 122, получая соответствующую прочность к "новому отслаиванию", как описано выше для первой стороны. Затем покрытая с обеих сторон заготовка 103 покидает блок 126 и предпочтительно поворачивается приблизительно на 45-90 градусов над роликом, покрытым эластомером, для достижения предпочтительного расположения в индукционном связывающем нагревателе 132 примерно на 30-45 градусов от вертикали в направлении движения вниз.

Свежепокрытая заготовка 103 движется вниз под наклоном и проходит через второй нагреватель 132, предпочтительно индукционный нагреватель, чтобы равномерно нагреть поверхность раздела металл/пластик до температуры, при которой завершится связывание пластика с металлической заготовкой без существенного ухудшения или иначе вредного воздействия на желаемые свойства металла или пластика. Предпочтительно, эта температура составляет приблизительно 204-228oC и предпочтительно около 215-246oC для полиэфира.

При выходе из индукционного нагревателя 132, продолжая движение вниз под наклоном, композитная структура охлаждается с помощью распыляющих форсунок 134 (или других подходящих устройств) до достаточно низкой температуры, при которой ее можно вращать вокруг ролика 136 без существенного вредного воздействия на окончательные эксплуатационные свойства композитного материала. Наполовину охлажденный композит 103 поворачивается и проходит сквозь горизонтальную водяную ванну 138 для завершения процесса охлаждения.

После выхода композита 103 из ванны 138 применяется система осушки 140 для удаления остаточной влаги до наматывания композита. Выравнивание материала осуществляют с целью удаления напряжений, возникших при вращении или изгибе металлической полосы над роликами. Затем окончательный материал 103 поступает на устройство намотки 142. Могут использоваться накопители (не показаны), чтобы приспособиться к замене роликов или катушек в устройстве намотки 142.

Фиг. 4 и 5 иллюстрируют дополнительный вариант воплощения этого изобретения, в котором металлическая полоса 150 движется вертикально вверх в ходе процесса покрытия и в котором расплавленная смола наносится из головок экструдера 152, 154 непосредственно на противоположные стороны полосы. На фиг. 4 система включает размоточное устройство 156, из которого полоса 150 движется вверх через индукционный подогреватель 158 и затем проходит между двумя головками экструдера 152, 154. Эти головки 152, 154 запитываются из традиционного экструдера (не показан).

Фиг. 5 представляет собой вид головок экструдера 152, 154 (со значительным увеличением), демонстрирующий нанесение экструдата 160, 162 непосредственно на металлическую полосу 150. Диафрагмы головок расположены близко к полосе с тем, чтобы усилие экструдата, выходящего из головок, было приложено к полосе. Эти головки расположены на расстоянии примерно от 5 до 20 мм от полосы и предпочтительно менее 10 мм от полосы. Металлическая полоса 150 передвигается приблизительно в 10-20 раз быстрее, чем экструдат, выходяший из головок 152, 154, таким образом, экструдат вытягивается и толщина его слоя уменьшается за счет вытягивания полосой. Слой экструдата может иметь толщину в интервале от 0.0127 до 0.0508 мм на каждой поверхности полосы.

Предпочтительно головки 152, 154 направлены противоположно друг другу на противоположные поверхности полосы 150. Таким образом, давление экструдата на противоположные стороны полосы будет центрировать полосу между головок. Расплавленный полимер ударяется о поверхность металлической полосы почти сразу же после выхода экструдата из головок, так что полимер не охлаждается или не загибается внутрь до нанесения на полосу. Это помогает обеспечить нанесение однородного покрытия смолы на обе поверхности полосы.

Покрытая полоса 151 из головок экструдера 152, 154 предпочтительно движется сквозь последующий нагреватель индукционного типа 164, который нагревает композитную полосу выше точки плавления полиэфирной смолы, для того чтобы усилить связывание смолы с полосой. Затем композитная полоса быстро охлаждается в устройстве (не показано) и направляется через ролики 166 и 168 в намоточную катушку 170.

Фиг. 6-14 демонстрируют альтерантивные варианты воплощения этого изобретения для покрытия обеих поверхностей полосы металла, такого как алюминий, сталь, медь, металлоламинаты и т.п. Все эти варианты воплощения включают средства для подогрева металлической полосы, первое и второе устройства экструзионного покрытия, включающие головки и наносящие ролики, средство для последующего нагрева полосы, покрытой с обеих сторон, и средство охлаждения полосы. Кроме того, эти системы необязательно могут включать средство повторного нагрева полосы между первым и вторым устройствами покрытия. Все эти системы включают экструдер или экструдеры для подачи полимерного экструдата в головки. Как первое, так и второе устройства экструзионного покрытия в этих системах включают отливочные ролики, которые контактируют со слоем полимерного экструдата, напрессовывая ее на металлическую полосу, и подпорный ролик, который поддерживает полосу металла и обеспечивает зазор между роликами для совместного сжатия полосы металла и слоя полимера и присоединения полимера к поверхности полосы. Эти системы необязательно могут включать поддерживающий ролик для одного или обоих подпорных роликов, который способствует их охлаждению.

Подогреватель, повторные и последующие нагреватели в этих системах могут иметь разнообразные формы, такие как индукционные, пламенные, инфракрасные, радиантные, электрические, конвекционные печи на ископаемом топливе, нагревающие вальцы или любая комбинация таких устройств. Кроме того, полосу можно подогревать в скрученном виде или от предшествующей обработки полосы до либо дополнения, либо замещения подогревательного устройства. Предпочтительным видом нагревателя является индукционный нагреватель TFX®, поставляемый фирмой Дэйви Макки Лтд., Пул, Англия.

В этой системе головки расположены на расстоянии примерно от 10.2 до 30.5 см и более предпочтительно примерно в 15.2-20.3 см (в зависимости от размеров головки и ролика) от зазора между каждой парой роликов. Экструдированный слой полимера предпочтительно контактирует с металлической полосой и отливочным роликом практически одновременно в зазоре между роликами или контактирует с металлической полосой непосредственно выше этого зазора. Альтернативно экструдированный слой может контактировать с отливочным роликом за несколько градусов вращения до входа в зазор между роликами. Такой контакт с отливочным роликом до входа в зазор между роликами не должен быть больше, чем несколько градусов вращения ролика, например, примерно 0-25o, чтобы минимизировать охлаждение полимера до его контакта с металлической полосой в зазоре между роликами.

Экструдированный слой полимера может иметь толщину приблизительно от 0.127 до 0.254 мм и предпочтительно вытягивается вниз металлической полосой и роликами с уменьшением толщины этого слоя. Это относительное вытягивание может составлять примерно от 1:1 до 200:1 и более предпочтительно примерно от 10:1 до 40:1. Используемый здесь термин "относительное вытягивание" означает отношение толщины экструдированного слоя к толщине слоя, нанесенного на металлическую полосу. Обычно относительное вытягивание определяется разностью между скоростью экструзии из головок и скоростью движения покрываемой металлической полосы. Например, относительное вытягивание 20:1 обычно означает, что полоса передвигается приблизительно в 20 раз быстрее, чем экструдат, выходящий из отверстия головки. Из области техники хорошо известны методики вытягивания и утончения экструдированного слоя полимера.

Для некоторых систем может быть желательным предоставление дополнительных средств до роликовой пары для прижимания или нанесения экструдированного слоя к поверхности металлической полосы. Эти дополнительные прижимные средства могут включать пневматические ножницы, электростатические устройства и вакуумные прижимные средства, а также другие. Слои могут отливаться полностью на металлическую полосу или могут отливаться шире полосы с последующим обрезанием избыточного покрытия.

Для большинства областей применения отливочный ролик предпочтительно сделан из твердого металла, имеющего покрытие из хрома, оксида хрома, оксида алюминия или другого твердого металла на поверхности этого ролика. Такие поверхности вращения могут быть отполированы или текстурированы. Предпочтительно, отливочный ролик охлаждается ниже точки прилипания или размягчения полимера для того, чтобы полимер не прилипал к этому ролику. Предпочтительно, для большинства применений подпорный ролик имеет эластичную внешнюю поверхность, сделанную из силиконового каучука, полиуретана, хлортрифторэтиленовых полимеров, таких как ВИТОН® или КЕЛ-ЭФ®, тетрафторэтиленовых и фторуглеродных полимеров, таких как Тефлон®, или другого синтетического каучука, или эластомерного материала с высокой термической стойкостью, или сочетания таких материалов. ВИТОН®,КЕЛ-Эф® и Тефлон® представляют собой торговые марки фирмы И-Ай Дюпон де Немур Компани. Внешняя поверхность такого эластомерного материала предпочтительно имеет твердость, измеренную дюрометром, приблизительно 75-85 по шкале Шора А. Для некоторых областей применения может быть желательным иметь твердую поверхность, такую как из эластомеров ВИТОН®,КЕЛ-Эф® или Тефлон®, поверх более эластичного материала, такого как природный или синтетический каучук, для обеспечения износостойкой поверхности и соответствующей сжимаемости. Как отливочный, так и подпорный ролик должны иметь относительно гладкую поверхность в интервале примерно от 2 до 20 среднеквадратичного значения. Для некоторых областей применения альтернативно отливочный ролик может иметь поверхность, выполненную из жесткого синтетического каучука с высокой термической стойкостью, как описано для подпорного ролика.

Отливочный и подпорный ролики сжимаются относительно металлической полосы и слоя полимера, когда полоса и слой движутся сквозь межроликовый зазор для того, чтобы этот слой прилип к полосе. При прижимании роликов относительно друг друга металлическая полоса обжимается относительно эластичного материала на подпорном ролике, причем это обеспечивает уверенность в том, что полимерный слой напрессовался к металлической полосе по всему сечению межроликового зазора без просвета в области контакта. Усилие поперек межроликового зазора может незначительно изменяться из-за несоосности роликов или небольших изменений толщины полосы, причем ролик прирабатывается к прочим деталям, но он не должен иметь промежутков несоответствующего вращающего усилия. Совместное прижимание роликов сжимает эластомерный материал на подпорном и/или отливочном ролике с образованием полосы контакта в межроликовом зазоре по длине ролика, что, как полагают, согласует любые несоответствия расположения роликов и плоскости металлической полосы и обеспечивает более равномерное распределение усилия полимерной пленки относительно металлической полосы для улучшения однородности покрытия и его связывания. Из области техники хорошо известны устройства, обеспечивающие усилие сжатия роликов относительно друг друга и регулирования или коррекции усилия, которые включают пневматический и гидравлический барабаны, зажимы и винты, действующие на ролики.

Полимерные покрытия, наносимые в соответствии с этим изобретением, могут представлять собой любую из множества смол, которые описаны выше в связи с фиг. 1. Предпочтительно эти смолы представляют собой практически 100%-ный полимер без растворителя или с небольшим количеством растворителя, который может испаряться. Такие же или другие смолы могут наноситься на противоположные стороны металлической полосы, причем одно или оба покрытия могут содержать пигмент или другую добавку. Предпочтительно, металлическая полоса представляет собой алюминиевый сплав с промежуточным или жестким отпуском, имеющий толщину примерно от 0.1778 до 0.3556 мм, как описано выше в связи с фиг. 1, но также может быть произведена из других металлов, таких как сталь, или медь, или ламинаты. Предпочтительно полосу предварительно очищают, причем она может быть предварительно обработана анодным или конверсионным покрытием (предпочтительно не хромовым), или ее поверхности придают шероховатость, чтобы улучшить эксплуатационные свойства и прилипание полимерного покрытия к полосе. Например, алюминиевая полоса может быть очищена и обработана фосфатом титана или циркония, силикатом или конверсионными покрытиями Бетц Метхем®. Последняя представляет собой зарегистрированную торговую марку фирмы Бетц Лэбораториз Инк., Хоршам, шт. Пенсильвания. Кроме того, эта полоса может быть предварительно покрыта с одной или обеих сторон органическими покрытиями или отделками, чтобы усилить связывание полимера с полосой.

При эксплуатации этих систем металлическая полоса движется со скоростью в интервале примерно от 300 до 1500 фут/мин или примерно от 90 до 450 м/мин. Очевидно, что при повышенных скоростях увеличивается производительность, а также уменьшается интервал времени (время пребывания), в течение которого металл находится при повышенной температуре. Для минимизации ухудшения свойств металла иногда предпочитают использовать меньшие времена пребывания.

Обратимся теперь к фиг. 6, иллюстрирующей систему покрытия, включающую ролик 172, через который перемещается металлическая полоса 174, поступающая в устройство подогрева 173, такое как индукционный нагреватель, который нагревает полосу до температуры в интервале от 121 до 288oC в зависимости от вида металла и отпуска полосы, желательных свойств полосы после покрытия и наносимого полимера, а также других факторов. Для алюминиевой полосы, покрываемой полиэфирной смолой, для использования покрытой полосы в производстве упаковки, более предпочтительный интервал температур подогрева составляет приблизительно от 204 до 288oC. Температура подогрева, а также температура повторного и последующего нагрева, не должна быть настолько высокой, чтобы неблагоприятно влиять на желаемые свойства металлической полосы или полимерных покрытий на полосе.

Подогретую полосу 174 последовательно покрывают с противоположных сторон, используя две экструзионные головки 176, 178 и две пары роликов 180, 182 и 184, 186. Расплавленная полимерная смола поступает в экструзионные головки 176, 178 из одного или двух экструдеров (не показаны). Когда смола поступает в головки 176, 178, она может иметь температуру в интервале примерно от 177 до 343oC, причем для поддержания желаемой температуры смолы головки предпочтительно обогревают устройством электросопротивления. Экструзионные головки 176, 178 имеют удлиненные, узкие отверстия, длина которых приблизительно соответствует ширине покрываемой полосы 174, которая может составлять от 254 до 2159 мм или более. Предпочтительно, длина отверстия в головке по меньшей мере соответствует или превышает ширину полосы 174 так, чтобы слой полимерного экструдата из каждой головки мог полностью покрыть полосу. Отверстия в головке являются длинными и узкими для того, чтобы получить тонкий слой экструдата. Отверстия в головке могут иметь размер до 0.762 мм и предпочтительно в интервале примерно от 0.127 до 0.381 мм. Головки обычно являются традиционными, причем они являются доступными от множества поставщиков. Головки 176, 178 выдают тонкие слои экструдата 188 и 189, которые наносятся на противоположные стороны полосы 174 парами роликов 180, 182 и 184, 186.

В первой паре ролик 182 является отливочным роликом, который контактирует со слоем полимера 188, выходящим из головки 176, а ролик 180 является подпорным, поддерживающим полосу 174 относительно отливочного ролика. Как указано выше, отливочный ролик 182 предпочтительно выполнен из твердого металла, а подпорный ролик 180 предпочтительно имеет эластичную внешнюю поверхность или оболочку, такую как оболочку из силиконового каучука. Предпочтительно, оба ролика 180, 182 охлаждаются таким охлаждающим агентом, как вода, которая циркулирует сквозь ролик. Отливочный ролик охлаждается до температуры ниже 66oC так, чтобы слой полимера не прилипал к нему. Подпорный ролик 180 предпочтительно охлаждается изнутри и/или снаружи, чтобы минимизировать вредное термическое воздействие на эластичное покрытие ролика. Может быть предусмотрен необязательный поддерживающий ролик для поддержки подпорного ролика 180 и его лучшего охлаждения.

Как видно, оси роликов 180, 182 могут быть параллельными, ролики располагаются рядом, существенно в горизонтальной плоскости так, чтобы металлическую полосу 174 и слой полимера 188 можно было подавать вниз, в зазор между роликами, и выводить снизу межроликового зазора. Полоса 174 может следовать за поворотом внешней поверхности подпорного ролика по дуге примерно на 0-120 градусов, прежде чем полоса покинет поверхность ролика, направляясь в повторный нагреватель 192. Слой полимера 188 на металлической полосе 174 предпочтительно имеет минимальный контакт с отливочным роликом 182 для того, чтобы минимизировать возможное прилипание или вредное воздействие ролика на полимер. Эта минимизация контакта особенно применима для полиэфирных смол, тогда как для полипропиленовых смол желателен больший контакт и более эффективное охлаждение смолы отливочным роликом (см. фиг.14). Ролики 180, 182 прижимаются друг к другу с усилием примерно 9.0-53.7 кг/см, предпочтительно примерно 21.5-32.2 кг/см и более предпочтительно примерно 26.9 кг/см по длине межроликового зазора. Это усилие приводит к эластичному сжатию внешней части подпорного ролика 180, которая слегка деформируется или вдавливается, обеспечивая отсутствие разрыва в действии усилия роликов относительно металлической полосы поперек всей длины межроликового зазора и обеспечивая критерий приспособления к несоосности роликов или непланарности листового материала. Однако это усилие не снижает толщину полимера или материала. Как указано выше, это сжатие сжимаемого слоя на подпорном ролике 180 образует узкую зону контакта между роликами 180, 182 и полосой 174 в межроликовом зазоре. В зависимости от величины усилия сжимающего ролики вместе, и эластичности опорного ролика 180, и других факторов типичная зона контакта может иметь ширину приблизительно от 6.4 до 25.4 мм и обычно примерно 19 мм.

После покрытия полосы 174 с одной стороны ее можно необязательно нагреть повторно, например, в индукционном нагревателе 192 и т.п. Здесь полоса может быть нагрета до температуры в интервале примерно от 120 до 288oC в зависимости от наносимого полимера и более предпочтительно примерно от 204 до 288oC для полиэфирных покрытий. Для некоторых областей применения и некоторых полимеров повторный нагрев полосы до ее покрытия с противоположной стороны может быть необязательным.

Полоса 174 из повторного нагревателя 192 движется во вторую экструзионную головку 178, вторую пару роликов 184, 186 и необязательный охлаждающий ролик 187 для второго слоя полимера 190, который наносится на противоположную сторону полосы, не покрытую полимером 188. Расстояние от выхода из первого зазора во второй зазор предпочтительно выдерживают коротким, чтобы контролировать потери тепла металлом, когда он перемещается между двумя межроликовыми зазорами. Вторая головка 178 и вторая пара роликов 184, 186 аналогичны первой головке 176 и первой паре роликов 180, 182 за исключением того, что эти ролики являются обращенными, причем второй отливочный ролик находится на противоположной стороне от первого отливочного ролика, оси роликов находятся в другой плоскости, и вторая головка 178 имеет другую ориентацию. Для того чтобы полоса 174 проходила практически по прямой линии сквозь второй межроликовый зазор, плоскость, проходящая через оси роликов 184, 186, практически перпендикулярна плоскости полосы, двигающейся сквозь второй межроликовый зазор, и под углом к вертикали. Поэтому полоса 174 имеет минимальный контакт с роликами 184, 186 за исключением узкой полосы контакта, полученной за счет упругой деформации эластичного материала на внешней части подпорного ролика 186. Как указано выше, полагают, что эта минимизация контакта роликов 184, 186 с полимером на полосе 174 является полезной для улучшения качества и эксплуатационных характеристик конечного покрытого продукта для некоторых полиэфирных смол. Для других полимеров, таких как полипропилен, желателен значительный контакт с роликом и охлаждение полимера прежде, чем покрытая полоса покинет ролик.

Как и в первом блоке роликов, второй блок роликов 184, 186 должен прижиматься относительно металлической полосы 174 и слоя полимера с достаточным усилием, чтобы гарантировать плотность прессования слоя полимера 190 на полосе поперек всей ширины межроликового зазора. Усилие между вторым блоком роликов 184, 186 должно быть в интервале примерно 9.0-53.7 кг/см и предпочтительно примерно 21.5-32.2 кг/см.

После покрытия полосы 174 с обеих сторон или поверхностей пленкой полимера 188, 190 полностью покрытая полоса проходит сквозь последующий нагреватель 194 и через систему охлаждения покрытой полосы. Хотя это не существенно для изобретения, полагают, что желательно минимизировать контакт покрытой полосы с роликами или другими механическими устройствами между покрывающими роликами 184, 186 и системой охлаждения полимера для его отвердевания. Например, желательно, чтобы полоса 174 проходила практически по прямой линии от роликов 184, 186 через последующий нагреватель 194 и через средство (не показано) по меньшей мере частичного охлаждения полосы по меньшей мере ниже температуры плавления полимерного покрытия на полосе. Таким образом, избегают контакта полимера на полосе с роликами или т.п. до затвердевания полимера, причем маловероятно, чтобы ролики и т.п. оказывали вредное воздействие на полимер.

Последующий нагреватель 194 предпочтительно является индукционным нагревателем, инфракрасным нагревателем, конвекционной печью или сочетанием из двух или всех трех устройств, которые могут быстро нагреть смолу на листе по меньшей мере примерно до температуры размягчения и предпочтительно выше температуры плавления полимера. Важно, чтобы такой нагрев не был настолько интенсивным, чтобы оказать существенно вредное воздействие на свойства металла в полосе или полимерного покрытия на полосе. Нагревание полимера по меньшей мере примерно до температуры плавления может быть желательным, чтобы вызвать течение полимера, и, тем самым, устраняются любые пятна и/или сглаживаются любые неровности покрытия полимера на полосе.

После того, как полоса прошла последующий нагреватель, ее быстро охлаждают, чтобы покрытие затвердело практически в некристаллической форме. Может быть желательным сначала частично охладить полосу воздухом или другим газом ниже температуры плавления полимера и затем закалить частично охлажденную полосу струями воды или в водяной ванне. Полагают, что частичное охлаждение полосы воздухом минимизирует вредное воздействие, которое может вызвать вода на полимер, находящийся в расплавленном состоянии. Используемый здесь термин "быстрое охлаждение" означает, что полимерное покрытие охлаждается сразу после выхода покрытой полосы из последующего нагревателя, когда полоса движется со скоростью примерно 90-450 м/мин и предпочтительно примерно 180-360 м/мин. Блок охлаждения или закалки располагается на расстоянии нескольких метров, например, приблизительно в 1.5-15 м от последующего нагревателя, так что полимерное покрытие предпочтительно отвердевает примерно меньше чем за 10 с и более предпочтительно меньше чем за 1 с после выхода покрытой полосы из последующего нагревателя.

После охлаждения полосы она может быть подвергнута последующей обработке, такой как обрезка концов, продольная нарезка, выравнивание, намотка на катушку, или из нее производят такие продукты, как корпус и края консервных банок с намоткой или без намотки.

На фиг. 7 показана альтернативная система, аналогичная системе, показанной на фиг. 6, за исключением того, что верхняя пара роликов 202, 204 расположена таким образом, что плоскость их осей перпендикулярна плоскости полосы 196, проходящей через межроликовый зазор. Охлаждающие ролики (не показаны) могут быть добавлены, чтобы способствовать охлаждению роликов 202, 208 и 212. В этой системе существует минимальный контакт полосы с подпорным роликом, так что снижается перенос тепла от полосы к подпорному ролику и вредное термическое воздействие на эластичную часть подпорного ролика 202. Это также означает меньшее охлаждение металлической полосы, что может исключать любую необходимость форсировать повторный нагрев полосы до ее покрытия с обратной стороны. Если желательно повторное нагревание, то полоса, покрытая с одной стороны, движется в другом направлении, разворачиваясь на ролике 208, и проходит сквозь форсированный нагреватель 210. Затем обратную сторону полосы покрывают с помощью экструзионной головки 216 и роликов 212, 214. Полностью покрытую полосу затем дополнительно нагревают и охлаждают/закаливают таким же образом, как описано выше в связи с фиг.6.

Фиг. 8 иллюстрирует альтернативный вариант воплощения этого изобретения, который подобен варианту на фиг. 6, за исключением того, что ролики 218, 220 в нижнем блоке покрытия расположены горизонтально рядом, причем плоскость их осей является существенно горизонтальной, а полоса 222 сопровождает подпорный ролик 210 при его вращении примерно на 90 градусов, после чего полоса направляется в устройства последующего нагревания и охлаждения (не показаны). Кроме того, на фиг. 8 показаны пунктиром несколько альтернативных направлений движения полосы 222 после выхода из межроликового зазора в нижнем блоке заливки.

Фиг.9 иллюстрирует другой вариант воплощения этого изобретения с практически вертикальным направлением движения металлической полосы 230 сквозь подогреватель 231, первый блок роликов 232, форсированный нагреватель 234 и второй блок роликов 236. Из второго блока роликов дважды покрытая полоса проходит сквозь последующий нагреватель (не показан) и систему охлаждения (не показана). Если имеется достаточно места, предпочтительно. Последующий нагреватель располагается вертикально на одной линии ниже двух покрывающих роликов, причем полосу предпочтительно охлаждают ниже температуры плавления полимера до контактирования с поворотным роликом. Такое охлаждение ниже температуры плавления полимера может быть осуществлено воздушным охлаждением, после чего полосу разворачивают, чтобы она прошла сквозь закалку жидкостью, такую как закалка водой.

На фиг. 10 продемонстрирован другой вариант воплощения этого изобретения, в котором металлическая полоса 240 движется практически горизонтально между двумя экструзионными головками 242, 244 и парой роликов. В этой системе полоса 240 разворачивается вокруг подпорного ролика 246, который образует межроликовый зазор с отливочным роликом 248. Экструзионная головка 242 выпускает тонкий слой полимера 250 выше межроликового зазора, чтобы вытянуть и снизить толщину этого слоя до его напрессовки и закрепления на полосе. Как отливочный ролик 248, так и подпорный ролик 246 охлаждаются, как и в описанных выше системах.

От подпорного ролика 246 полоса 240 движется горизонтально сквозь необязательный форсированный нагреватель 252 и затем вокруг подпорного ролика 254, который образует межроликовый зазор с отливочным роликом 256. Экструзионная головка 244 выпускает второй слой полимера 258, который вытягивают, чтобы снизить толщину этого слоя и напрессовать на полосу 240 в зазоре между роликами 254 и 256. Оба ролика 254 и 256 предпочтительно охлаждают, как и первую пару роликов. Затем дважды покрытая полоса направляется сквозь последующий нагреватель 260 и в охлаждающую/закаливающую систему 262, получая конечный продукт, который можно намотать на катушку 264 или подвергнуть дальнейшей обработке.

Фиг. 11 иллюстрирует другой вариант покрытия металлической полосы 264, в котором полоса проходит вокруг поворотного ролика 265 в подогреватель 266 и в котором слой полимера 268, 270 наносится практически одновременно на противоположные концы полосы. Экструзионные головки 272 и 274 в этой системе выпускают слои полимера 268 и 270, которые вытягиваются отливочными роликами 276, 278 в межроликовое пространство и напрессовываются на противоположные стороны металлической полосы. По меньшей мере один, если не оба отливочных ролика 276, 278, предпочтительно имеют сжимающийся внешний слой из таких эластомеров, как ВИТОН®,КЕЛ-Эф® и Тефлон®, для того, чтобы обеспечить непрерывное связывающее усилие поперек всей длины межроликового зазора. Эта система предпочтительно включает охлаждающие ролики 280, 282, способствующие охлаждению отливочных роликов 276, 278 и увеличению их срока службы. Кроме того, система включает последующий нагреватель 284 и закалочное устройство 286, такое как опрыскивание водой, аналогичное показанному на предыдущих чертежах.

Дополнительный вариант воплощения изобретения показан на фиг. 12, в котором материал полосы, такой как алюминиевая полоса 290, проходит вокруг поворотного ролика 292, через подогреватель 294 и между верхним отливочным роликом 300 и верхним подпорным роликом 302 для того, чтобы его первая сторона была покрыта слоем полимера 298, который выходит из верхней экструзионной головки 296. Предпочтительно, отливочный ролик является отполированным стальным валиком, а подпорный ролик предпочтительно имеет сжимаемый внешний слой. Предпочтительно, имеется верхний охлаждающий ролик 303 для увеличения срока службы сжимаемого материала на подпорном ролике 302. Из межроликового зазора между роликами 300 и 302 покрытая с одной стороны полоса предпочтительно проходит сквозь нагреватель 304 для форсированного нагрева полосы для покрытия ее обратной стороны вторым слоем полимера 312, который выходит из нижней экструзионной головки 310. Нижний отливочный ролик 308 и подпорный ролик 306 прижимают слой 312 к полосе, чтобы он закрепился на полосе. Предпочтительно, нижний отливочный ролик 308 является отполированным стальным валиком, а нижний подпорный ролик 306 имеет сжимаемый внешний слой из таких эластомеров, как ВИТОН®,КЕЛ-Эф® или Тефлон®. Необязательно может быть добавлен нижний охлаждающий ролик 314, как в верхнем блоке роликов. После нанесения второго слоя полимера покрытую с обеих сторон полосу предпочтительно подвергают последующему нагреванию выше температуры плавления полимера с помощью нагревателя 316 и затем быстро охлаждают струями воды 318.

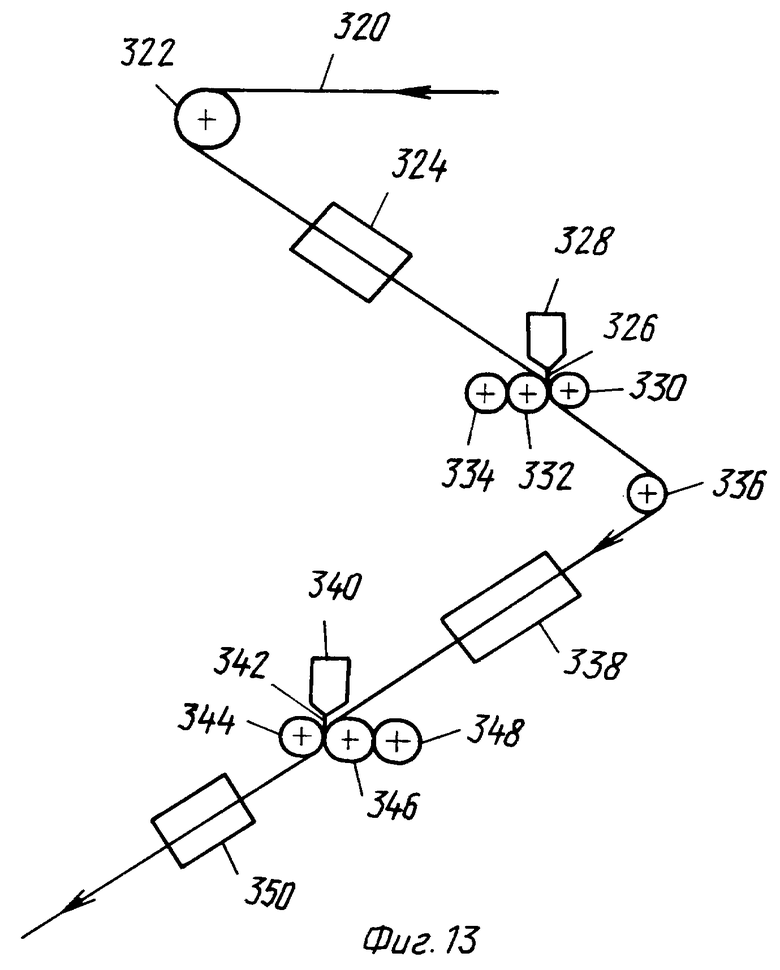

Дополнительный вариант воплощения изобретения показан на фиг. 13, в котором материал металлической полосы 320 последовательно покрывается с противоположных сторон, когда полоса проходит через систему, обычно зигзагом "S". В этой системе металлическая полоса 320 проходит вокруг поворотного ролика 322, через подогреватель 324 и между отливочным роликом 330 и подпорным роликом 332 для того, чтобы первая сторона полосы была покрыта первым слоем полимера 326 из головки 328. Предпочтительно, имеется охлаждающий ролик 348 для увеличения срока службы сжимаемого материала на подпорном ролике. В этой системе отливочный ролик 330 и подпорный ролик 332 имеют такое расположение, что металлическая полоса 320 охватывает часть пути вокруг роликов, приблизительно 45-90 градусов вращения роликов в зависимости от направления движения полосы относительно плоскости, проходящей через оси этих двух роликов.

После получения первого покрытия металлическая полоса 320 предпочтительно меняет направление движения за счет поворотного ролика 336 и проходит сквозь нагреватель 338 для быстрого повышения температуры полосы с последующим нанесением покрытия на противоположную сторону полосы с помощью отливочного ролика 344, подпорного ролика 346, охлаждающего ролика 348 и экструзионной головки 340, из которой слой полимера 342 выходит в межроликовый зазор. Положение роликов 344, 346 относительно направления движения полосы 320 такое же, как в верхнем блоке покрытия, так что полоса также охватывает часть пути вокруг роликов, когда полоса проходит через нижний блок покрытия. Из нижнего блока покрытия покрытая с обеих сторон полоса 320 предпочтительно подвергается последующему нагреванию выше температуры плавления полимера (или полимеров) и затем быстро охлаждается, чтобы отвердить полимер на полосе.

На фиг. 14 показан дополнительный вариант воплощения изобретения, который особенно пригоден для нанесения полипропиленового покрытия на обе стороны материала алюминиевой полосы. В этой системе металлическая полоса 352 проходит вокруг поворотного ролика 354, вниз под углом примерно 30-60 градусов к вертикали, через подогреватель 356 и в межроликовый зазор между подпорным роликом 358 и отливочным/охлаждающим роликом 360 для слоя полимера 364 из головки 362, который наносится на полосу. В этой системе металлическая полоса 352 охватывает часть пути вокруг отливочного/охлаждающего ролика 360, чтобы ролик охлаждал полимер на полосе и чтобы обеспечить отставание полимера, и особенно полипропиленового материала, от ролика и удерживание его на металлической полосе. Может применяться отводящий ролик 370, заставляющий полосу 352 следовать за отливочным/охлаждающим роликом 360, как показано. Этот отливочный/охлаждающий ролик предпочтительно охлаждается изнутри и имеет относительно большой диаметр, например, около 0.91-1.83 м, чтобы в достаточной степени охладить полосу и полимер на ней. Подпорный ролик предпочтительно имеет сжимающийся внешний слой и предпочтительно охлаждается изнутри и/или снаружи.

Из верхнего блока покрытия полоса 352 перемещается над поворотным роликом 372, проходит сквозь нагреватель 374, чтобы получить второе нанесенное покрытие в нижнем блоке покрытия, который практически такой же, что и верхний блок покрытия. Нижний блок покрытия включает экструзионную головку 382, подпорный ролик 376, отливочно/охлаждающий ролик 378 и отводящий ролик 384 для нанесения слоя полимера, такого как полипропилен, на металлическую полосу. Дважды покрытая полоса от отводящего ролика 384 затем предпочтительно подвергается последующему нагреванию и быстро охлаждается, как в других описанных выше системах.

Для некоторых областей применения этого изобретения на противоположных сторонах металлической полосы могут быть различные полимеры, которые могут иметь различную толщину покрытия. Например, покрытие на одной поверхности может состоять из смеси полиэфира с высокой вязкостью в расплаве и полиэфира "бутылочного" сорта, а покрытие на другой поверхности может быть из полиэтилена или виниловой смолы. Покрытие на одной или обеих сторонах также может включать пигмент или окрашивающий материал.

В соответствии с этим изобретением для покрытия металлической полосы для использования в производстве упаковки, как, например, в производстве корпусов и краев консервных банок, требуются покрытия, которые плотно связаны с металлической полосой. Кроме того, для использования этой полосы в производстве упаковки требуется, чтобы поверхность покрытия была гладкой и блестящей. Поверхности должны иметь минимум нерегулярностей, таких как тиснение или пятнистость поверхности. Также желательно, чтобы механические свойства металла, такие как прочность на растяжение, предел текучести, удлинение, формуемость и коррозионная стойкость, имели максимальные значения. Кроме того, покрытия должны быть гибкими так, чтобы они не растрескивались или не отслаивались при переработке полосы в конечный продукт, такой как корпус и края консервных банок или другие продукты. Покрытия для производства упаковок также являются весьма тонкими, имея толщину примерно 0.5 мил (12.7 мкм), причем они должны иметь практически равномерную толщину.

При практическом осуществлении этого изобретения длина пути металлической полосы через роликовую пару, устройство последующего нагревания и систему охлаждения/закалки имеет важное значение для качества покрытой полосы. В частности, желательно минимизировать контакт покрытия на полосе с роликами до того, как покрытие не охладится по меньшей мере ниже температуры плавления и, возможно, температуры размягчения полимера в покрытии. Для некоторых систем желательно после дополнительного нагрева охлаждать покрытую полосу воздухом ниже температуры плавления полимера до закалки водой. Такое воздушное охлаждение минимизирует возможные вредные воздействия закаливающей воды на расплавленное покрытие.

Алюминиевая полоса, покрытая в соответствии с настоящим изобретением, обладает многими преимуществами по сравнению с полосой, которая была покрыта или ламинирована в соответствии со способами уровня техники. Одно важное преимущество состоит в том, что это покрытие плотно сцеплено или связано с обеими сторонами металлического субстрата и не обдирается или не отслаивается, когда полоса формуется в такие продукты, как раскатанные или раскатанные и покрытые железом корпуса и края консервных банок или декоративная отделка для автомобилей или бытовой электроники. Кроме того, эта полоса может производиться с меньшими затратами, чем полоса уровня техники, поскольку в этом изобретении исключены вторичные процессы формования, свертывания и развертывания пленок, которые ламинируют полосу по методикам уровня техники.

Следовательно, ясно, что это изобретение обеспечивает усовершенствованный непрерывный способ покрытия обеих сторон металлической полосы термопластичным покрытием и улучшенную полосу, которая при этом получается. Хотя были описаны некоторые альтернативные способы практического осуществления изобретения, будет очевидно, что прилагаемая формула изобретения имеет в виду защитить все процессы и варианты воплощения, которые охвачены общим замыслом изобретения. Например, покрытие или покрытия на металлической полосе могут быть отполированы, когда температура покрытия близка или превышает точку плавления, с помощью полированного легкого валика, сверху которого проходит покрытая полоса после дополнительного нагревания и до охлаждения покрытия. Другие альтернативные обработки могут быть очевидными в связи с описанием этой заявки.

Описывается способ экструзионного покрытия металлической полосы для получения покрытой металлической полосы, включающий предоставление полосы металла толщиной приблизительно 0,1778 - 0,356 мм, нагревание этой металлической полосы до температуры по меньшей мере около 204°С, но не слишком высокой, чтобы не оказать вредного воздействия на желаемые свойства металлической полосы, экструзию полимерной смолы на одну сторону и той же или другой полимерной смолы на другую сторону нагретой металлической полосы с образованием покрытия, которое по меньшей мере частично связано с металлической полосой, причем каждое такое покрытие имеет толщину в интервале примерно 7,6 - 38 мкм, нагревание покрытой металлической полосы до температуры, по меньшей мере равной температуре стеклования смолы, не слишком высокой, чтобы не оказать вредного воздействия на желаемые свойства металлической полосы так, чтобы смола связалась с металлической полосой; и охлаждение покрытой металлической полосы до температуры ниже примерно 40°С, чтобы смола затвердела в существенно некристаллической форме. Описывается также устройство для покрытия металлической полосы и изделия из полосы. Технический результат - упрощение и удешевление процесса. 3 с. и 8 з.п. ф-лы, 14 ил. ;

| US 5093208 A, 03.03.1992 | |||

| DE 1446737 A, 23.10.1969 | |||

| Способ непрерывного изготовления слоистой полосы и устройство для его осуществления | 1975 |

|

SU934900A3 |

| Устройство для управления рулями самолета | 1944 |

|

SU67060A1 |

Авторы

Даты

2000-05-20—Публикация

1995-04-12—Подача