ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка испрашивает преимущество по предварительной заявке США № 62/478793, поданной 30 марта 2017 года, раскрытие которой включено в данное описание посредством ссылки в полном объеме.

ОБЛАСТЬ ТЕХНИКИ

Данное раскрытие изобретения относится в целом к металлообработке и, более конкретно, к улучшению шероховатости поверхности ламинированных металлических изделий.

УРОВЕНЬ ТЕХНИКИ

В случае некоторых металлических изделий, таких как алюминиевые банки для напитков, может требоваться защитный слой, такой как полимерное покрытие, между металлом и его содержимым. Например, банки для напитков часто должны обеспечивать достаточную защиту между металлом банки для напитка и содержащимся в нем напитком, чтобы избежать повреждения металла агрессивными напитками, такими как газированные напитки и колы, а также чтобы предотвратить нежелательное воздействие на напиток, такое как изменение цвета, коррозия или изменение вкуса. Полимерные покрытия могут быть полезны и для других применений.

Полимерные пленки, такие как двуосно образованные пленки из полиэтилентерефталата (ПЭТ), используют в качестве ламинированных пленок для металлических изделий различного назначения, таких как внутренние покрытия емкостей для пищи или жидкостей. Полимерные пленки, такие как пленки из ПЭТ, доступны с коммерческой точки зрения с очень гладкими блестящими поверхностями. Двухосный способ образования, используемый для создания полимерной пленки, может способствовать получению гладких поверхностей полимерной пленки. Кроме того, сухие лаковые пленки, наносимые путем покрытия с помощью валика, также имеют поверхности, которые являются очень гладкими и блестящими по меньшей мере в какой-то степени благодаря процессу нанесения, особенно если не используются дополнительные матирующие вещества.

Существуют методы придания шероховатости поверхности полимерной подложки, такие как травление полимерной поверхности путем растворения компонентов на поверхности, погружения поверхности в химически активный газ, бомбардировки поверхности ионами, осуществления тепловых и капиллярных колебаний или тиснения горячей поверхности с помощью рабочего валика. В случае осуществления всех этих методов требуется значительное количество оборудования, энергии и/или ресурсов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Термин «вариант реализации изобретения» и подобные термины предназначены для широкого применения ко всему из предмета данного раскрытия изобретения и приведенной ниже формулы изобретения. Формулировки, содержащие эти термины, не следует понимать как ограничивающие объект данного изобретения, описанный в данном документе, или как ограничивающие значение или объем приведенной ниже формулы изобретения. Варианты реализации данного изобретения, охватываемые настоящим документом, определены в нижеследующей формуле изобретения, а не в данной сущности изобретения. Данная сущность изобретения представляет собой обобщенный обзор различных аспектов раскрытия изобретения и вводит некоторые концепции, которые дополнительно описаны ниже в разделе «Подробное описание сущности изобретения». Данная сущность изобретения не предназначена для определения ключевых или существенных признаков заявленного объекта изобретения и не предназначена для использования в отдельности для определения объема заявленного объекта изобретения. Объект изобретения следует понимать со ссылкой на соответствующие части всего описания данного раскрытия изобретения, любых или всех графических материалов и каждого пункта формулы изобретения.

В данном документе описан способ получения металлического продукта, включающий нанесение полимерной пленки на поверхность металлической подложки, нанесение слоя воска на внешний слой полимерной пленки, а также нагревание полимерной пленки и слоя воска до температуры выше температуры плавления полимерной пленки.

В некоторых случаях нанесение слоя воска включает в себя распределение объема воска на водной основе с помощью устройства для нанесения покрытий валиком или распылительного коллектора. В некоторых случаях нанесение слоя воска включает в себя нанесение слоя воска толщиной от около 25 нм до около 100 нм. В некоторых случаях нанесение слоя воска включает в себя нанесение слоя воска с массой покрытия от около 10 мг/м2 до около 25 мг/м2. В некоторых случаях нанесение слоя воска на внешний слой полимерной пленки происходит до нанесения полимерной пленки на поверхность металлической подложки. В некоторых случаях нагревание полимерной пленки и слоя воска до температуры выше температуры плавления полимерной пленки включает в себя нагревание полимерной пленки и слоя воска выше температуры плавления внешнего слоя полимерной пленки. В некоторых случаях способ дополнительно включает в себя измерение характеристики шероховатости поверхности полимерной пленки после нагревания полимерной пленки и слоя воска, а также регулирование толщины слоя воска с использованием измеренной характеристики шероховатости поверхности.

Данное раскрытие изобретения также включает в себя металлические изделия. Металлические изделия могут быть получены в соответствии со способами, описанными в данном документе. В некоторых случаях металлическое изделие содержит полимерную пленку, прикрепленную к поверхности металлической подложки, при этом внешний слой полимерной пленки, обращенный в сторону от металлической подложки, имеет среднее значение шероховатости по меньшей мере около 2 мкм, и слой воска сцепляется с внешним слоем полимерной пленки. Слой воска может иметь толщину от около 25 нм до около 100 нм. В некоторых примерах слой воска может иметь массу покрытия от около 10 мг/м2 до около 25 мг/м2. Необязательно, металлическая подложка содержит алюминиевый сплав (например, алюминиевый сплав серии 1xxx, алюминиевый сплав серии 2xxx, алюминиевый сплав серии 3xxx, алюминиевый сплав серии 4xxx, алюминиевый сплав серии 5xxx, алюминиевый сплав серии 6xxx, алюминиевый сплав серии 7xxx или алюминиевый сплав серии 8xxx). Полимерная пленка может содержать полиэтилентерефталат. Необязательно, слой воска может содержать слой полиэтиленового воска или слой карнаубского воска.

Также раскрыта система, содержащая систему ламинирования для нанесения полимерной пленки на поверхность металлической подложки; систему нанесения воска, расположенную ниже по потоку от системы ламинирования для приема металлической подложки и нанесения воскового слоя на внешний слой полимерной пленки, причем внешний слой обращен в сторону от металлической подложки для образования металлического изделия; и печь, расположенную ниже по потоку от системы нанесения воска для приема металлического изделия и повышения температуры слоя воска и полимерной пленки по меньшей мере до температуры выше температуры плавления внешнего слоя полимерной пленки.

В некоторых случаях система дополнительно содержит устройство подачи воска на водной основе, связанное с системой нанесения воска, при этом система нанесения воска содержит устройство для нанесения покрытия валиком или распылительный коллектор, соединенный по текучей среде с устройством подачи воска на водной основе. В некоторых случаях система нанесения воска выполнена с возможностью нанесения слоя воска толщиной от около 25 нм до около 100 нм. В некоторых случаях система нанесения воска выполнена с возможностью нанесения слоя воска с массой покрытия от около 10 мг/м2 до около 25 мг/м2. В некоторых случаях система дополнительно содержит устройство для измерения шероховатости поверхности, расположенное ниже по потоку от печи; и контроллер, соединенный с устройством для измерения шероховатости поверхности и системой нанесения воска для регулирования толщины слоя воска, наносимого системой нанесения воска, в ответ на измерения, полученные от устройства для измерения шероховатости поверхности. Необязательно, система нанесения воска выполнена с возможностью нанесения воска толщиной, которая приводит к измеренному значению шероховатости поверхности по меньшей мере около 2 мкм.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Описание ссылается на следующие прилагаемые фигуры, на которых использование подобных ссылочных позиций на разных фигурах предназначено для иллюстрации подобных или аналогичных компонентов.

На фиг. 1 проиллюстрирована принципиальная схема системы для получения ламинированного металлического изделия в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 2 проиллюстрирован крупным планом вид сбоку полученного металлического изделия по фиг. 1 в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 3 проиллюстрирована блок-схема последовательности операций, изображающая способ получения вощеного и ламинированного металлического изделия в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 4 проиллюстрирована блок-схема последовательности операций, изображающая способ получения ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 5 проиллюстрирована диаграмма, изображающая расчетные профили температуры для вощеного и ламинированного металлического изделия и ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 6 проиллюстрирована растрово-электронная микрофотография вощеного и ламинированного металлического изделия в соответствии с первым вариантом в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 7 проиллюстрирована растрово-электронная микрофотография вощеного и ламинированного металлического изделия в соответствии со вторым вариантом в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 8 проиллюстрирована растрово-электронная микрофотография ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, в соответствии с третьим вариантом в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 9 проиллюстрирована растрово-электронная микрофотография ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, в соответствии с четвертым вариантом в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 10 проиллюстрирован набор оптических микрофотографий металлических изделий в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 11 проиллюстрирована оптическая микрофотография, выполненная в поляризованном свете поверхности ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 12 проиллюстрирована конфокальная микрофотография, изображающая поверхность вощеного и ламинированного металлического изделия в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 13 проиллюстрирована конфокальная микрофотография, изображающая поверхность ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 14 проиллюстрирован график, изображающий профиль поверхности вощеного и ламинированного металлического изделия по сравнению с профилем поверхности ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, в соответствии с некоторыми аспектами данного раскрытия изобретения.

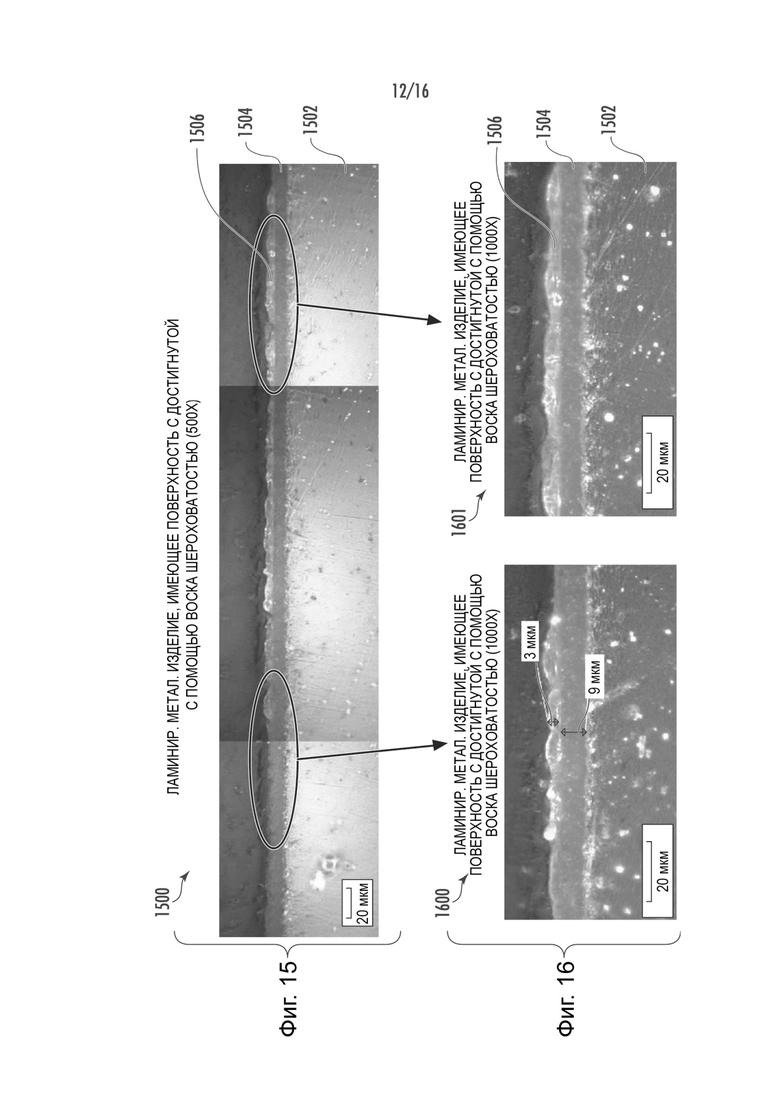

На фиг. 15 проиллюстрирована оптическая микрофотография, изображающая вид сбоку ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 16 проиллюстрирован набор оптических микрофотографий, изображающих вид сбоку ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью по фиг. 15, в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 17 проиллюстрирован график, изображающий расчетную шероховатость поверхности по сравнению с расчетным количеством воска, нанесенного на ламинированное металлическое изделие, имеющее поверхность с достигнутой с помощью воска шероховатостью, в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 18 проиллюстрирована блок-схема последовательности операций, изображающая способ получения ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, с использованием комбинации полимерной пленки и слоя воска в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 19 проиллюстрирована принципиальная схема, изображающая систему получения ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, с использованием комбинации полимерной пленки и слоя воска в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 20 проиллюстрирована блок-схема последовательности операций, изображающая способ получения ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, с использованием полимерной пленки и слоя воска во время ламинирования в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 21 проиллюстрирована принципиальная схема, изображающая систему получения ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, с использованием полимерной пленки и слоя воска во время ламинирования в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 22 проиллюстрирована блок-схема последовательности операций, изображающая способ получения ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, путем нанесения слоя воска после ламинирования в соответствии с некоторыми аспектами данного раскрытия изобретения.

На фиг. 23 проиллюстрирована принципиальная схема, изображающая систему получения ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, путем нанесения слоя воска после ламинирования в соответствии с некоторыми аспектами данного раскрытия изобретения.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Некоторые аспекты и характерные признаки данного раскрытия изобретения относятся к улучшению шероховатости поверхности полимерной пленки, которой ламинирована металлическая подложка. В некоторых случаях тонкую жидкую пленку или слой дисперсии воска на водной основе можно наносить на поверхность металлической подложки, ламинированной полимерной пленкой (например, наносимой на внешний слой полимерной пленки, которая обращена в сторону от металлической подложки) для образования металлического изделия. После нагревания полимерной пленки и слоя воска до температуры, при которой полимерная пленка и слой воска начинают расплавляться, шероховатость поверхности полимерной пленки может быть улучшена (например, увеличена) благодаря наличию воска. В некоторых случаях определенные аспекты и характерные признаки данного раскрытия изобретения особенно подходят для изготовления ламинированных металлических изделий, таких как ламинированные алюминиевые изделия.

Эффект придания шероховатости поверхности может достигаться по ряду причин, таких как подъемные силы, связанные с плотностью полимерных компонентов или разделением путем обработки в результате несмешиваемости расплавленного полимера и слоя воска. В результате этого на поверхности пленки может образовываться непрерывная в разных фазах морфология двух фаз, что приводит к образованию самоорганизованной и очень шероховатой поверхности.

Определения и описание

Термины «изобретение» «указанное изобретение», «это изобретение» и «данное изобретение», используемые в данном документе, предназначены для ссылки в широком смысле на весь объект изобретения по данной патентной заявке и приведенной ниже формуле изобретения. Формулировки, содержащие эти термины, не следует понимать как ограничивающие объект изобретения, описанный в данном документе, или ограничивающие значение или объем приведенной ниже формулы патента.

В контексте данного документа термины в единственном числе подразумевают также термины в единственном и множественном числе, если контекст явно не указывает иное.

В контексте данного документа пластина обычно имеет толщину более чем около 15 мм. Например, пластина может относиться к алюминиевому изделию, имеющему толщину более чем около 15 мм, более чем около 20 мм, более чем около 25 мм, более чем около 30 мм, более чем около 35 мм, более чем около 40 мм, более чем около 45 мм, более чем около 50 мм или более чем около 100 мм.

В контексте данного документа накладка (также называемая листовой накладкой) обычно имеет толщину от около 4 мм до около 15 мм. Например, накладка может иметь толщину около 4 мм, около 5 мм, около 6 мм, около 7 мм, около 8 мм, около 9 мм, около 10 мм, около 11 мм, около 12 мм, около 13 мм, около 14 мм или около 15 мм.

В контексте данного документа лист обычно относится к алюминиевому изделию, имеющему толщину менее чем около 4 мм. Например, лист может иметь толщину менее чем около 4 мм, менее чем около 3 мм, менее чем около 2 мм, менее чем около 1 мм, менее чем около 0,5 мм или менее чем около 0,3 мм (например, около 0,2 мм).

В контексте данного документа термин «фольга» обозначает толщину сплава в диапазоне вплоть до около 0,2 мм (т. е. 200 микрон (мкм)). Например, фольга может иметь толщину вплоть до 10 мкм, 20 мкм, 30 мкм, 40 мкм, 50 мкм, 60 мкм, 70 мкм, 80 мкм, 90 мкм, 100 мкм, 110 мкм, 120 мкм, 130 мкм, 140 мкм, 150 мкм, 160 мкм, 170 мкм, 180 мкм, 190 мкм или 200 мкм.

В данном описании делается ссылка на сплавы, обозначенные принятыми в алюминиевой промышленности обозначениями, такими как «серия» или «5xxx». Для понимания системы числовых обозначений, наиболее часто используемой для наименования и идентификации алюминия и его сплавов, см. Документы «Международные обозначения сплавов и пределы химических составов для обработанного давлением алюминия и обработанных давлением алюминиевых сплавов» (International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys) или «Регистрационная запись обозначений сплавов Ассоциации алюминиевой промышленности и предельные количества химических составов для алюминиевых сплавов в форме отливок и слитков» (Registration Record of Aluminum Association Alloy Designations and Chemical Compositions Limits for Aluminum Alloys in the Form of Castings and Ingot), причем оба документа опубликованы Ассоциацией алюминиевой промышленности.

В данной заявке делается ссылка на состояние термообработки или состояние сплава. Для понимания наиболее часто используемого описания состояния термообработки сплава см. «Американские национальные стандарты (ANSI) H35 по системам обозначений сплавов и состояний термообработки» (American National Standards (ANSI) H35 on Alloy and Temper Designation Systems). Состояние или состояние термообработки F относится к алюминиевому сплаву в изготовленном виде. Состояние или состояние термообработки О относится к алюминиевому сплаву после отжига. Состояние или состояние термообработки Hxx, также упоминаемое в данном документе как состояние термообработки Н, относится к нетермообработанному алюминиевому сплаву после холодного проката с термической обработкой или без нее (например, с отжигом или без него). Подходящие состояния термообработки H включают состояния термообработки HX1, HX2, HX3, HX4, HX5, HX6, HX7, HX8 или HX9. Состояние или состояние термообработки T1 относится к алюминиевому сплаву, охлажденному после горячей обработки и естественным образом состаренному (например, при комнатной температуре). Состояние или состояние термообработки T2 относится к алюминиевому сплаву, охлажденному после горячей обработки, холодной обработки и естественным образом состаренному. Состояние или состояние термообработки T3 относится к раствору алюминиевого сплава, подвергнутому горячей обработке, холодной обработке и естественному состариванию. Состояние или состояние термообработки T4 к раствору алюминиевого сплава, подвергнутому горячей обработке и естественному состариванию. Состояние или состояние термообработки T5 относится к алюминиевому сплаву, охлажденному после горячей обработки и искусственно состаренному (при повышенных температурах). Состояние или состояние термообработки T6 относится к раствору алюминиевого сплава, подвергнутому горячей обработке и искусственному состариванию. Состояние или состояние термообработки Т7 относится к раствору алюминиевого сплава, подвергнутому горячей обработке и искусственно перестаренному. Состояние или состояние термообработки T8x относится к раствору алюминиевого сплава, подвергнутому горячей обработке, холодной обработке и искусственному состариванию. Состояние или состояние термообработки T9 относится к раствору алюминиевого сплава, подвергнутому горячей обработке, искусственному состариванию и холодной обработке. Состояние или состояние термообработки W относится к алюминиевому сплаву после горячей обработки раствором.

В контексте данного документа термин «комнатная температура» может включать температуру от около 15°С до около 30°С, например около 15°С, около 16°С, около 17°С, около 18°С, около 19°C, около 20°C, около 21°C, около 22°C, около 23°C, около 24°C, около 25°C, около 26°C, около 27°C, около 28°C, около 29°С или около 30°С.

В контексте данного документа термин «условия окружающей среды» может включать температуры около комнатной температуры, относительную влажность от около 20 % до около 100 % и барометрическое давление от около 975 миллибар (мбар) до около 1050 мбар. Например, относительная влажность может составлять около 20 %, около 21 %, около 22 %, около 23 %, около 24 %, около 25 %, около 26 %, около 27 %, около 28 %, около 29 %, около 30 %, около 31 %, около 32 %, около 33 %, около 34 %, около 35 %, около 36 %, около 37 %, около 38 %, около 39 %, около 40 %, около 41 %, около 42 %, около 43 %, около 44 %, около 45 %, около 46 %, около 47 %, около 48 %, около 49 %, около 50 %, около 51 %, около 52 %, около 53 %, около 54 %, около 55 %, около 56 %, около 57 %, около 58 %, около 59 %, около 60 %, около 61 %, около 62 %, около 63 %, около 64 %, около 65 %, около 66 %, около 67 %, около 68 %, около 69 %, около 70 %, около 71 %, около 72 %, около 73 %, около 74 %, около 75 %, около 76 %, около 77 %, около 78 %, около 79 %, около 80 %, около 81 %, около 82 %, около 83 %, около 84 %, около 85 %, около 86 %, около 87 %, около 88 %, около 89 %, около 90 %, около 91 %, около 92 %, около 93 %, около 94 %, около 95 %, около 96 %, около 97 %, около 98 %, около 99 %, около 100 % или где-нибудь между ними. Например, барометрическое давление может составлять около 975 мбар, около 980 мбар, около 985 мбар, около 990 мбар, около 995 мбар, около 1000 мбар, около 1005 мбар, около 1010 мбар, около 1015 мбар, около 1020 мбар, около 1025 мбар, около 1030 мбар, около 1035 мбар, около 1040 мбар, около 1045 мбар, около 1050 мбар или где-нибудь между ними.

В контексте данного документа такие термины, как «литое металлическое изделие», «литое изделие», «литое изделие из алюминиевого сплава» и т. п., являются взаимозаменяемыми и относятся к изделию, полученному путем литья прямым охлаждением (в том числе совместное литье прямым охлаждением) или полунепрерывного литья, непрерывного литья (в том числе, например, с помощью двухпоточного литейщика, двухвалкового литейщика, блочного литейщика или любого другого непрерывного литейщика), электромагнитного литья, литья с утепленной прибыльной надставкой или любого другого способа литья.

В контексте данного документа термин «металлическое изделие» может относиться, если необходимо, к любой подходящей форме или размеру литого изделия.

Подразумевают, что все диапазоны, раскрытые в данном документе, охватывают любые и все поддиапазоны, включенные в них. Например, считают, что заявленный диапазон «от 1 до 10» включает в себя любые и все поддиапазоны между (и включительно) минимальным значением 1 и максимальным значением 10; то есть все поддиапазоны, начиная с минимального значения 1 или более, например от 1 до 6,1, и заканчивая максимальным значением 10 или менее, например от 5,5 до 10.

Металлическое изделие:

В данном документе описаны металлические изделия, которые содержат полимерную пленку, прикрепленную к (например, заламинированную на) металлической подложке, и слой воска, прикрепленный к внешнему слою полимерной пленки. Шероховатость поверхности полимерной пленки, прикрепленной к металлической подложке, может быть улучшена за счет применения достаточного нагрева после нанесения слоя воска на полимерную пленку. В некоторых случаях тонкую жидкую пленку или слой дисперсии воска на водной основе можно наносить на поверхность металлической подложки, ламинированной полимерной пленкой, с образованием металлического изделия, как описано далее в данном документе. После нагревания полимерной пленки и слоя воска до температуры, при которой полимерная пленка и слой воска начинают расплавляться, шероховатость поверхности полимерной пленки может улучшиться благодаря наличию воска.

Металлы для использования в качестве металлической подложки могут включать алюминий, алюминиевые сплавы, магний, материалы на основе магния, титан, материалы на основе титана, медь, материалы на основе меди, сталь, материалы на основе стали, бронзу, материалы на основе бронзы, латунь, материалы на основе латуни или любой другой подходящий металл или комбинацию материалов.

В некоторых примерах металлическая подложка содержит алюминиевый сплав. Подходящие алюминиевые сплавы для использования в качестве металлической подложки включают алюминиевые сплавы серии 1xxx, алюминиевые сплавы серии 2xxx, алюминиевые сплавы серии 3xxx, алюминиевые сплавы серии 4xxx, алюминиевые сплавы серии 5xxx, алюминиевые сплавы серии 6xxx, алюминиевые сплавы серии 7xxx и алюминиевые сплавы серии 8xxx.

Подходящие алюминиевые сплавы серии 1xxx для использования в качестве металлических подложек включают, например, AA1050, AA1060, AA1070, AA1100, AA1100A, AA1200, AA1200A, AA1300, AA1110, AA1120, AA1230, AA1230A, AA1235, AA1435, AA1145, AA1345, AA1445, AA1150, AA1350, AA1350A, AA1450, AA1370, AA1275, AA1185, AA1285, AA1385, AA1188, AA1190, AA1290, AA1193, AA1198 и AA1199.

Подходящие алюминиевые сплавы серии 2xxx для использования в качестве металлических подложек включают, например, AA2001, A2002, AA2004, AA2005, AA2006, AA2007, AA2007A, AA2007B, AA2008, AA2009, AA2010, AA2011, AA2011A, AA2111, AA2111A, AA2111B, AA2012, AA2013, AA2014, AA2014A, AA2214, AA2015, AA2016, AA2017, AA2017A, AA2117, AA2018, AA2218, AA2618, AA2618A, AA2219, AA2319, AA2419, AA2519, AA2021, AA2022, AA2023, AA2024, AA2024A, AA2124, AA2224, AA2224A, AA2324, AA2424, AA2524, AA2624, AA2724, AA2824, AA2025, AA2026, AA2027, AA2028, AA2028A, AA2028B, AA2028C, AA2029, AA2030, AA2031, AA2032, AA2034, AA2036, AA2037, AA2038, AA2039, AA2139, AA2040, AA2041, AA2044, AA2045, AA2050, AA2055, AA2056, AA2060, AA2065, AA2070, AA2076, AA2090, AA2091, AA2094, AA2095, AA2195, AA2295, AA2196, AA2296, AA2097, AA2197, AA2297, AA2397, AA2098, AA2198, AA2099 и AA2199.

Подходящие алюминиевые сплавы серии 3xxx для использования в качестве металлических подложек включают, например, AA3002, AA3102, AA3003, AA3103, AA3103A, AA3103B, AA3203, AA3403, AA3004, AA3004A, AA3104, AA3204, AA3304, AA3005, AA3005A, AA3105, AA3105A, AA3105B, AA3007, AA3107, AA3207, AA3207A, AA3307, AA3009, AA3010, AA3110, AA3011, AA3012, AA3012A, AA3013, AA3014, AA3015, AA3016, AA3017, AA3019, AA3020, AA3021, AA3025, AA3026, AA3030, AA3130 и AA3065.

Подходящие алюминиевые сплавы серии 4xxx для использования в качестве металлических подложек включают, например, AA4004, AA4104, AA4006, AA4007, AA4008, AA4009, AA4010, AA4013, AA4014, AA4015, AA4015A, AA4115, AA4016, AA4017, AA4018, AA4019, AA4020, AA4021, AA4026, AA4032, AA4043, AA4043A, AA4143, AA4343, AA4643, AA4943, AA4044, AA4045, AA4145, AA4145A, AA4046, AA4047, AA4047A и AA4147.

Подходящие алюминиевые сплавы серии 5xxx для использования в качестве металлических подложек включают, например, AA5005, AA5005A, AA5205, AA5305, AA5505, AA5605, AA5006, AA5106, AA5010, AA5110, AA5110A, AA5210, AA5310, AA5016, AA5017, AA5018, AA5018A, AA5019, AA5019A, AA5119, AA5119A, AA5021, AA5022, AA5023, AA5024, AA5026, AA5027, AA5028, AA5040, AA5140, AA5041, AA5042, AA5043, AA5049, AA5149, AA5249, AA5349, AA5449, AA5449A, AA5050, AA5050A, AA5050C, AA5150, AA5051, AA5051A, AA5151, AA5251, AA5251A, AA5351, AA5451, AA5052, AA5252, AA5352, AA5154, AA5154A, AA5154B, AA5154C, AA5254, AA5354, AA5454, AA5554, AA5654, AA5654A, AA5754, AA5854, AA5954, AA5056, AA5356, AA5356A, AA5456, AA5456A, AA5456B, AA5556, AA5556A, AA5556B, AA5556C, AA5257, AA5457, AA5557, AA5657, AA5058, AA5059, AA5070, AA5180, AA5180A, AA5082, AA5182, AA5083, AA5183, AA5183A, AA5283, AA5283A, AA5283B, AA5383, AA5483, AA5086, AA5186, AA5087, AA5187 и AA5088.

Подходящие алюминиевые сплавы серии 6xxx для использования в качестве металлических подложек включают, например, AA6101, AA6101A, AA6101B, AA6201, AA6201A, AA6401, AA6501, AA6002, AA6003, AA6103, AA6005, AA6005A, AA6005B, AA6005C, AA6105, AA6205, AA6305, AA6006, AA6106, AA6206, AA6306, AA6008, AA6009, AA6010, AA6110, AA6110A, AA6011, AA6111, AA6012, AA6012A, AA6013, AA6113, AA6014, AA6015, AA6016, AA6016A, AA6116, AA6018, AA6019, AA6020, AA6021, AA6022, AA6023, AA6024, AA6025, AA6026, AA6027, AA6028, AA6031, АА6032, AA6033, АА6040, AA6041, AA6042, AA6043, AA6151, AA6351, AA6351A, AA6451, AA6951, AA6053, AA6055, AA6056, AA6156, AA6060, AA6160, AA6260, AA6360, AA6460, AA6460B, AA6560, AA6660, AA6061, AA6061A, AA6261, AA6361, AA6162, AA6262, AA6262A, AA6063, AA6063A, AA6463, AA6463A, AA6763, A6963, AA6064, AA6064A, AA6065, AA6066, AA6068, AA6069, AA6070, AA6081, AA6181, AA6181A, AA6082, AA6082A, AA6182, AA6091 и AA6092.

Подходящие алюминиевые сплавы серии 7xxx для использования в качестве металлических подложек включают, например, AA7019, AA7020, AA7021, AA7039, AA7072, AA7075, AA7085, AA7108, AA7108A, AA7015, AA7017, AA7018, AA7019A, AA7024, AA7025, AA7028, AA7030, AA7031, AA7035, AA7035A, AA7046, AA7046A, AA7003, AA7004, AA7005, AA7009, AA7010, AA7011, AA7012, AA7014, AA7016, AA7116, AA7122, AA7023, AA7026, AA7029, AA7129, AA7229, AA7032, AA7033, AA7034, AA7036, AA7136, AA7037, AA7040, AA7140, AA7041, AA7049, AA7049A, AA7149, AA7249, AA7349, AA7449, AA7050, AA7050A, AA7150, AA7250, AA7055, AA7155, AA7255, AA7056, AA7060, AA7064, AA7065, AA7068, AA7168, AA7175, AA7475, AA7076, AA7178, AA7278, AA7278A, AA7081, AA7181, AA7185, AA7090, AA7093, AA7095 и AA7099.

Подходящие алюминиевые сплавы серии 8xxx для использования в качестве металлических подложек включают, например, AA8005, AA8006, AA8007, AA8008, AA8010, AA8011, AA8011A, AA8111, AA8211, AA8112, AA8014, AA8015, AA8016, AA8017, AA8018, AA8019, AA8021, AA8021A, AA8021B, AA8022, AA8023, AA8024, AA8025, AA8026, AA8030, AA8130, AA8040, AA8050, AA8150, AA8076, AA8076A, AA8176, AA8077, AA8177, AA8079, AA8090, AA8091 и AA8093.

Алюминиевые сплавы для использования в качестве металлических подложек могут быть в любом подходящем состоянии термообработки, включая описанные выше состояния термообработки.

Необязательно, металлические подложки могут представлять собой покрытое оболочкой изделие, содержащее внутренний слой и один или более слоев оболочки. Внутренний слой имеет первую сторону и вторую сторону, и один или более слоев оболочки могут быть соединены с первой стороной или второй стороной внутреннего слоя. В некоторых примерах на внутренний слой наносится оболочка только с одной стороны (то есть в изделии из алюминиевого сплава с оболочкой присутствует один слой оболочки). В других примерах оболочка нанесена на внутренний слой с обеих сторон (т.е. два слоя оболочки присутствуют в изделии из алюминиевого сплава с оболочкой).

Слой(и) оболочки может(гут) быть прикреплен(ы) к внутреннему слою путем совместного литья прямым охлаждением (то есть литья из расплава), как описано, например, в патентах США №№ 7748434 и 8927113, оба из которых включены в данное описание посредством ссылки в полном объеме; путем горячей и холодной прокатки композитного литого слитка, как описано в патенте США № 7472740, который включен в данное описание посредством ссылки в полном объеме; или путем соединения прокаткой для достижения требуемого металлургического соединения между внутренней частью и оболочкой.

Необязательно, внутренний слой и/или один или более слоев оболочки могут содержать алюминиевый сплав серии 1xxx, алюминиевый сплав серии 2xxx, алюминиевый сплав серии 3xxx, алюминиевый сплав серии 4xxx, алюминиевый сплав серии 5xxx, алюминиевый сплав серии 6xxx, алюминиевый сплав серии 7xxx или алюминиевый сплав серии 8xxx.

Металлическая подложка для использования в описанных в данном документе металлических изделиях может иметь любую подходящую толщину. Например, металлическая подложка может представлять собой фольгу (например, меньше чем около 0,20 мм), лист (например, от около 0,20 до 4,0 мм), накладку (например, от около 4,0 до 15,0 мм) или пластину (например, более чем около 15,0 мм), хотя могут использоваться и другие толщины и диапазоны.

Металлические изделия, описанные в данном документе, также содержат полимерную пленку. Полимерная пленка может включать, например, пленки, содержащие один или более материалов выбранных из полиэтилентерефталата (ПЭТ), полиуретановых эластомеров, сложных полиэфиров (например, гидрофобных полиэфиров), поливинилхлорида, полистирола, полисиликона (например, силикон(мет)акрилата), полиолефинов (например, полиэтилена или полипропилена) и полиамидов.

Полимерная пленка может содержать внутренний слой и внешний слой. В некоторых случаях внутренний слой непосредственно прикреплен к металлической подложке. В других случаях один или более дополнительных промежуточных слоев могут присутствовать между внутренним слоем полимерной пленки и металлической подложкой. Необязательно, один или более дополнительных промежуточных слоев могут быть конверсионным слоем. Конверсионный слой может содержать компоненты хрома (III), хрома (VI), титана, циркония и фосфатов. Необязательно, один или более дополнительных промежуточных слоев могут содержать сополимерный расплав или связующий материал.

Внешний слой полимерной пленки представляет собой поверхность, обращенную в сторону от металлической подложки. В некоторых примерах внешний слой полимерной пленки может иметь среднее значение шероховатости, составляющее по меньшей мере около 1,5 мкм (например, по меньшей мере около 1,6 мкм, по меньшей мере около 1,7 мкм, по меньшей мере около 1,8 мкм, по меньшей мере около 1,9 мкм, по меньшей мере около 2,0 мкм, по меньшей мере около 2,1 мкм, по меньшей мере около 2,2 мкм, по меньшей мере около 2,3 мкм, по меньшей мере около 2,4 мкм, по меньшей мере около 2,5 мкм, по меньшей мере около 2,6 мкм, по меньшей мере около 2,7 мкм, по меньшей мере около 2,8 мкм, по меньшей мере около 2,9 мкм или по меньшей мере около 3,0 мкм). В некоторых примерах внешний слой полимерной пленки может иметь среднее значение шероховатости от около 1,5 мкм до около 3,5 мкм (например, от около 1,8 мкм до около 3,3 мкм или от около 2,0 мкм до около 3,0 мкм).

Металлические изделия, описанные в данном документе, также содержат слой воска. Слой воска может быть прикреплен к внешнему слою полимерной пленки. Можно использовать любой подходящий воск. Примеры подходящих восков включают полиэтиленовые воски и карнаубские воски. Воски могут быть натуральными или синтетическими. В некоторых случаях воск, используемый в данном случае, может включать любой материал, который имеет температуру плавления в диапазоне приблизительно от комнатной температуры (например, при или около 21°C) до температуры плавления полимерной пленки и который не смешивается с полимерной пленкой, когда как полимерная пленка, так и воск находится в жидком состоянии.

Слой воска может иметь любую подходящую толщину. Может быть желательным обеспечить слой воска толщиной порядка десятков или сотен нанометров. Например, может быть обеспечен слой воска толщиной от около 25 нм до около 200 нм, от около 25 нм до около 100 нм или от около 40 нм до около 90 нм. В некоторых случаях может быть обеспечен слой воска толщиной от около 25 нм, 30 нм, 35 нм, 40 нм или 45 нм и не более чем 90 нм, 100 нм, 110 нм, 120 нм, 130 нм, 140 нм, 150 нм, 160 нм, 170 нм, 180 нм, 190 нм или 200 нм. В некоторых случаях количество нанесенного воска может составлять порядка нескольких или десятков миллиграммов воска на квадратный метр. В некоторых случаях слой воска может быть обеспечен в количествах, приводящих к массе покрытия более чем 1 мг/м2, 2 мг/м2, 3 мг/м2, 4 мг/м2, 5 мг/м2, 6 мг/м2, 7 мг/м2, 8 мг/м2, 9 мг/м2 или 10 мг/м2 и менее чем 50 мг/м2, 45 мг/м2, 40 мг/м2, 35 мг/м2, 30 мг/м2, 25 мг/м2, 20 мг/м2, 15 мг/м2 или 10 мг/м2. В некоторых случаях слой воска может быть обеспечен в количестве от около 10 мг/м2 до около 25 мг/м2 (например, от около 12 мг/м2 до около 22 мг/м2 или от около 15 мг/м2 до около 20 мг/м2).

Необязательно, описанные в данном документе металлические изделия содержат слой лака с образованием гибридного ламинированного/лакированного металлического изделия. В некоторых случаях слой лака непосредственно сцеплен с металлической подложкой со стороны, противоположной полимерной пленке.

Способы создания

Металлические изделия, описанные в данном документе, могут быть получены путем нанесения тонкой жидкой пленки или слоя дисперсии воска на водной основе на поверхность металлической подложки, ламинированной полимерной пленкой. После нагревания полимерной пленки и слоя воска до температуры, при которой полимерная пленка и слой воска начинают расплавляться, шероховатость поверхности полимерной пленки может улучшиться благодаря наличию воска. Металлическое изделие представляет собой комбинацию металлической подложки, полимерной пленки и слоя воска.

Слой воска можно наносить любым подходящим способом, в том числе с использованием устройств для нанесения покрытия с удалением излишков с помощью планки, устройств для нанесения покрытия с помощью валка, распылительных коллекторов и электростатических промасливающих машин. Особенно желательные результаты шероховатости поверхности могут быть достигнуты путем нанесения воска толщиной и/или массой покрытия, как описано выше, и путем последующего плавления полимерной пленки.

После нанесения слоя воска металлическое изделие можно нагреть по меньшей мере частично для расплавления полимерной пленки, чтобы обеспечить поверхностную шероховатость полимерной пленки. В некоторых случаях эти методы могут включать нанесение полимера на металлическую подложку, нагретую до первой температуры (Т1), перед нагреванием объединенной металлической подложки, полимера и слоя воска до температуры отжига (Т2), при этом Т1 ниже температуры плавления (Tm) полимера и T2 выше Tm. В некоторых случаях T2 составляет или находится приблизительно в диапазоне 250°C, 255°C, 257°C, 260°C, 265°C, 270°C, 275°C или 280°C. В некоторых случаях нагрев металлической подложки и полимера до Т2 может подвергать отжигу металлическую подложку.

В некоторых случаях металлическое изделие можно ламинировать с двух сторон. В некоторых случаях металлическое изделие можно ламинировать с одной стороны и лакировать с противоположной стороны. Например, металлическое изделие можно ламинировать со стороны, обращенной внутрь, и лакировать со стороны, обращенной наружу, хотя могут использоваться другие конфигурации. Это гибридное ламинированное/лакированное металлическое изделие может обеспечить подложку с улучшенной шероховатостью на внутренней стороне жести для консервной банки путем использования полимерной пленки, такой как подложка из ПЭТ, с нанесенным воском, сохраняя при этом высокие косметические характеристики на внешней стороне жести для консервной банки путем использования лака, который не может быть подвержен проблемам, связанным с полимерной пленкой.

В некоторых случаях ламинированный металлический материал пропускают непосредственно из процесса ламинирования в процесс отжига (например, в печь для отжига). В некоторых случаях ламинированный металлический материал пропускают непосредственно из процесса ламинирования в систему нанесения лака, а затем в процесс отжига (например, в печь для отжига).

Улучшенная шероховатость поверхности полимерной пленки может иметь выгодный оптический вид, а также выгодное осязательное ощущение для различных применений. Кроме того, улучшение шероховатости поверхности может быть выгодно для дальнейшей последующей обработки. Например, высокая шероховатость поверхности может быть выгодна для обработки металлических изделий с использованием высокоскоростных инструментов (например, несколько сотен ходов в минуту). Металлическое изделие с высокой шероховатостью поверхности может содействовать большей прочности металлического изделия при более высоких скоростях прессования. Кроме того, металлическое изделие с высокой шероховатостью поверхности может укладываться на другие полосы и может свертываться легче, чем гладкие металлические изделия.

Эти иллюстративные примеры приведены для ознакомления читателя с общим объектом изобретения, обсуждаемым в данном документе, и не предназначены для ограничения объема раскрываемых понятий. В следующих разделах описаны различные дополнительные характерные признаки и примеры со ссылками на графические материалы, в которых одинаковые цифры указывают на одинаковые элементы, а описания направлений используются для описания иллюстративных вариантов реализации изобретения, но, их, как и иллюстративные варианты реализации изобретения, не следует использовать для ограничения данного раскрытия изобретения. Элементы, включенные в приведенные в данном документе иллюстрации, не могут быть изображены с соблюдением масштабов.

На фиг. 1 представлена принципиальная схема системы 100 для получения ламинированного металлического изделия в соответствии с некоторыми аспектами данного раскрытия изобретения. Ламинированное металлическое изделие можно использовать для любого подходящего применения, например, для жести для консервных банок (CES). Металлическую подложку 102 пропускают в печь 114 предварительного нагрева, которая нагревает металлическую подложку 102 до температуры предварительного нагрева (Т1). Температура T1 предварительного нагрева ниже температуры плавления (Tm) полимерной пленки 124, которой будет ламинироваться металлическая подложка 102. В некоторых случаях температура T1 предварительного нагрева составляет точно или ниже чем около 250°C, 240°C, 220°C, 200°C, 190°C, 180°C, 170°C или 150°C. В некоторых случаях температура T1 предварительного нагрева находится в диапазоне 120°C и 250°C, в диапазоне 170°C и 240°C или 190°C и 220°C, однако могут использоваться и другие температуры. Предварительно нагретую металлическую подложку 104 могут пропускать в систему 116 ламинирования. Металлическую подложку 102 в качестве предварительно нагретой металлической подложки 104 пропускают через систему 116 ламинирования, которая наносит полимерную пленку 124 на одну сторону металлической подложки 102. В некоторых случаях полимерная пленка 124 может быть нанесена на обе стороны металлической подложки 102. Система 116 ламинирования может быть любой подходящей системой для ламинирования полимерной пленкой 124 металлической подложки 102. Ламинированная металлическая подложка 106 выходит из системы 116 ламинирования, объединяя металлическую подложку 102 с полимерной пленкой 124. Полимерная пленка 124 может содержать внутренний слой и внешний слой. Внешний слой может быть расположен напротив внутреннего слоя от металлической подложки. В некоторых случаях внутренний слой непосредственно соединяется с металлической подложкой 102, однако в других случаях дополнительный слой (например, расплав или связующий материал сополимера) можно использовать для соединения внутреннего слоя с металлической подложкой 102.

В некоторых случаях ламинированная металлическая подложка 106 может необязательно проходить в систему 118 нанесения лака. Лак 128 наносится на металлическую подложку 102 системой 118 нанесения лака. Система 118 нанесения лака может быть любой подходящей системой для нанесения лака 128 на металлическую подложку 102. Система 118 нанесения лака может содержать печь для нагрева или отверждения лака 128 на металлической подложке 102, такую как электропечь инфракрасного нагрева. В некоторых случаях система 118 нанесения лака находится ниже по потоку от (например, после) системы 116 ламинирования. В некоторых случаях система 118 нанесения лака находится выше по потоку от (например, до) печи 122 для отжига. В некоторых случаях система 118 нанесения лака находится выше по потоку от системы 116 ламинирования или печи 114 предварительного нагрева. В некоторых случаях система 118 нанесения лака находится ниже по потоку как от системы 116 ламинирования, так и от печи 122 для отжига. Как проиллюстрировано на фиг. 1, система 118 нанесения лака расположена между системой 116 ламинирования и печью 122 для отжига. Ламинированная лакированная металлическая подложка 108 может выходить из системы 118 нанесения лака.

После системы 116 ламинирования ламинированная металлическая подложка 106 может войти в систему 120 нанесения воска. В некоторых случаях, когда используют систему 118 нанесения лака, ламинированная лакированная металлическая подложка 108 может входить в систему 120 нанесения воска. В системе 120 нанесения воска слой 130 воска может быть нанесен на поверхность ламинированной полимерной пленки 124. Слой 130 воска можно наносить различными подходящими методами. В некоторых случаях слой 130 воска могут наносить путем нанесения покрытия с удалением излишков с помощью планки, нанесения покрытий валиком, нанесения покрытия распылением или с помощью электростатических промасливающих машин. В некоторых случаях слой 130 воска может быть нанесен электростатическим методом. Могут использоваться и другие методы. Система 120 нанесения воска может быть соединена с устройством 136 для подачи воска. Устройство 136 для подачи воска может быть любым подходящим устройством для подачи воска. Устройство 136 для подачи воска может быть источником чистого воска или может быть источником готового продукта на основе воска для использования его системой 120 нанесения воска. Например, в тех случаях, когда система 120 нанесения воска наносит слой 130 воска в качестве слоя дисперсии воска на водной основе, устройство 136 подачи воска может быть источником чистого воска, который может смешиваться с водой «на лету» по мере необходимости для создания дисперсии воска на водной основе, или устройство 136 подачи воска может быть источником предварительно смешанной дисперсии воска на водной основе.

После выхода из системы 120 нанесения воска вощеное и ламинированное металлическое изделие 110 может поступать в печь 122 для отжига. В печи 122 для отжига вощеное и ламинированное металлическое изделия 110 может нагреваться до температуры, достаточной для расплавления ламинированной полимерной пленки 124. Печь 122 для отжига может быть расположена ниже по потоку от (например, после) системы 116 ламинирования и, необязательно, системы 118 нанесения лака.

Печь 122 для отжига поднимает температуру вощеного и ламинированного металлического изделия 110 до повышенной температуры (Т2). Повышенная температура T2 выше, чем температура плавления (Tm) полимерной пленки 124. В некоторых случаях T2 составляет или находится приблизительно в диапазоне 250°C, 255°C, 257°C, 260°C, 265°C, 270°C, 275°C или 280°C. Поэтому во время процесса нагревания полимерная пленка 124 расплавляется и может втекать в механические устройства (например, текстуры поверхности) металлической подложки 102 и становится аморфной из-за быстрого гашения после отжига при технологической температуре T2. Кроме того, когда полимерная пленка 124 расплавляется, ее взаимодействие со слоем 130 воска может усилить шероховатость поверхности полимерной пленки 124. Эффекты шероховатости могут возникать по различным причинам, таким как естественное перемещение некоторых полимерных компонентов полимерной пленки 124, взаимодействующих со слоем воска. Несмешиваемость расплавленного полимера и слоя воска может приводить к непрерывной разнофазной сетевой морфологии двух фаз на поверхности пленки, что приводит к шероховатой поверхности.

Полученное металлическое изделие 112 содержит ламинирующий слой, имеющий улучшенную шероховатость поверхности (например, поверх металлического изделия, ламинированного с помощью стандартных методов). После выхода из печи 122 для отжига полученное металлическое изделие 112 может подвергаться дальнейшей обработке, такой как, необязательно, закалка полученного металлического изделия 112 в определенном объеме закалочной жидкости или путем нанесения охлаждающего вещества на полученное металлическое изделие 112. Полученное металлическое изделие 112 может быть охлаждено сразу после выхода из печи 122 для отжига путем закалки или иным образом со скоростью, достаточной для предотвращения существенной перекристаллизации аморфного полимера. В некоторых случаях полученное металлическое изделие 112 охлаждают до температуры ниже чем около 150°C в течение требуемого отрезка времени, составляющего приблизительно 30 секунд, 25 секунд, 20 секунд, 15 секунд, 10 секунд, 5 секунд или 2 секунды или менее. В некоторых случаях полученное металлическое изделие 112 охлаждают до температуры ниже чем около 150°С в течение отрезка времени приблизительно от 2 до 15 секунд. Избегая существенной перекристаллизации, можно избежать помутнения полимера. Может быть желательным иметь весовую долевую концентрацию на уровне или менее 30%, 25%, 20% или 15% перекристаллизуемой части полимера, подлежащего перекристаллизации. Кроме того, желательно, чтобы образовываемые кристаллы имели диаметр, составляющий или ниже чем около 100 нм.

В некоторых случаях полученное металлическое изделие 112, произведенное системой 100, может содержать металлическую подложку 102, на первую сторону которой нанесен слой 128 лака и на вторую сторону которой нанесен слой ламинированной полимерной пленки 124, как проиллюстрировано на фиг. 1. Металлическую подложку 102 полученного металлического изделия 112 можно отжигать, и она может содержать кристаллическую полимерную пленку 124, ламинированную на ней, перед нагреванием ее до температуры выше температуры плавления Tm полимерной пленки 124 в течение отрезка времени, достаточного для того, чтобы полимерная пленка 124 могла расплавиться в текстуру поверхности металлической подложки 102 и стать аморфной. Кроме того, при нагревании полимерная пленка 124 может взаимодействовать со слоем 130 воска для улучшения шероховатости поверхности полученного металлического изделия 112, и в результате получается полимерная пленка 126 с достигнутой с помощью воска шероховатостью.

В некоторых случаях контроллер 132 может быть соединен с системой 120 нанесения воска для регулирования количества воска, наносимого на полимерный слой, и, следовательно, толщины слоя воска, наносимого на полимерный слой. В некоторых случаях контроллер 132 работает с использованием предварительно заданных входных данных и значений, предназначенных для получения требуемого результата (например, требуемой шероховатости поверхности). В некоторых случаях контроллер 132 работает с использованием механизма обратной связи на основании данных, полученных от устройства 134 для измерения шероховатости поверхности. Указанные данные могут быть любыми подходящими данными, связанными с шероховатостью поверхности. Устройство 134 для измерения шероховатости поверхности может быть любым контактным или бесконтактным измерительным устройством, подходящим для измерения параметров, связанных с шероховатостью поверхности. Примеры подходящих устройств 134 для измерения шероховатости поверхности включают бесконтактные оптические профилометры, контактные профилометры с мерительными штифтами (например, измерительные приборы со скользящим элементом или без скользящего элемента) или другие применимые устройства. Измерения шероховатости поверхности могут выполняться в режиме реального времени и использоваться контроллером 132 для регулировки толщины наносимого слоя воска.

В некоторых случаях металлическая подложка 102 может содержать один или более конверсионных слоев, как описано более подробно ниже, предварительно нанесенных перед вводом в печь 114 предварительного нагрева или систему 116 ламинирования.

В некоторых случаях на полученное металлическое изделие 112 после его выхода из печи 122 может быть дополнительно нанесен смазывающий материал.

На фиг. 2 проиллюстрирован крупным планом вид сбоку полученного металлического изделия 112 по фиг. 1 в соответствии с некоторыми аспектами данного раскрытия изобретения. Полученное металлическое изделие 112 содержит металлическую подложку 102, зажатую между слоем 128 лака и полимерной пленкой 126 с достигнутой с помощью воска шероховатостью. В некоторых случаях остаточный воск 130 может находиться на поверхности полимерной пленки 126 с достигнутой с помощью воска шероховатостью, однако это необязательно.

В некоторых случаях для получения алюминия для обеспечения улучшенных характеристик сцепления и образования матового налета один или более конверсионных слоев 202 необязательно могут быть нанесены на неотделанный алюминий. В некоторых случаях этот слой 202 может содержать компоненты хрома (III), хрома (VI), титана, циркония и фосфатов. Этот слой 202 может обеспечить улучшенное сцепление, незначительное помутнение после пастеризации и хорошие характеристики коррозии в испытании с применением уксусной кислоты. В некоторых случаях металлическая подложка 102 может содержать один или более конверсионных слоев 202, расположенных между одним или обоими из слоя лака 128 и полимерной пленкой 126 с достигнутой с помощью воска шероховатостью.

На фиг. 3 проиллюстрирована блок-схема последовательности операций, изображающая способ 300 получения вощеного и ламинированного металлического изделия в соответствии с некоторыми аспектами данного раскрытия изобретения. Вощеное и ламинированное металлическое изделие может относиться к металлической подложке, которая прошла ламинирование и отжиг, а затем вощение. На этапе 302 полимерная пленка может быть нанесена на металлическую подложку, как описано выше со ссылкой на систему 116 ламинирования по фиг. 1. Однако перед нанесением на металлическую подложку воска она может пройти отжиг на этапе 304. После отжига металлической подложки воск может наноситься на металлическую подложку на этапе 306, образуя, таким образом, вощеное и ламинированное металлическое изделие. В некоторых случаях нанесение воска на этапе 306 может включать в себя нагревание металлической подложки до относительно низкой температуры (например, 80°C), которая существенно ниже температуры плавления (Tm) полимерной пленки. При нанесении, как видно из способа 300, слой воска должен быть относительно гладким слоем. Слой воска может обеспечить преимущества снижения трения. Однако, поскольку отжиг происходит перед нанесением воска, поверхности полимерной пленки дополнительно не будет, по существу и вообще, придана шероховатость. Таким образом, вощеное и ламинированное металлическое изделие может иметь относительно гладкую поверхность.

На фиг. 4 проиллюстрирована блок-схема последовательности операций, изображающая способ 400 получения ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, в соответствии с некоторыми аспектами данного раскрытия изобретения. Ламинированное металлическое изделие, имеющее поверхность с достигнутой с помощью воска шероховатостью, может содержать металлическую подложку, которая была ламинирована и на которую был нанесен воск до отжига, или же может включать достаточный этап нагрева (например, достаточный для нагрева полимера до температуры плавления по меньшей мере внешнего слоя полимера). На этапе 402 полимерная пленка может быть нанесена на металлическую подложку, как описано выше со ссылкой на систему 116 ламинирования по фиг. 1. В отличие от способа 300 по фиг. 3, на металлическую подложку на этапе 404 наносят воск для образования металлического изделия до того, как металлическое изделие пройдет отжиг на этапе 406. В некоторых случаях нагрев может происходить на этапе 406, отличном от отжига, если полимерная пленка или по меньшей мере внешний слой полимерной пленки нагревается до температуры, равной или превышающей температуру плавления (Tm) полимерной пленки или внешнего слоя полимерной пленки.

В отличие от вощеного и ламинированного металлического изделия из способа 300 по фиг. 3, ламинированное металлическое изделие, имеющее поверхность с достигнутой с помощью воска шероховатостью, полученное способом 400 по фиг. 4, имеет полимерную пленку с улучшенной шероховатостью благодаря взаимодействию слоя воска и полимерной пленки во время нагрева на этапе 406.

Нанесение воска на металлическую подложку на этапе 404 для образования металлического изделия может включать в себя нанесение воска по любому подходящему методу, например, путем нанесения воска в виде дисперсии воска на водной основе. Слой воска может быть нанесен с использованием устройства для нанесения покрытия валиком, устройства для нанесения покрытия с удалением излишков с помощью планки, устройства для электростатического нанесения или другого устройства. В некоторых случаях количество добавленного воска может быть определено на основании требуемого профиля шероховатости для металлического изделия (например, требуемого профиля шероховатости для полимерной пленки).

Нагревание (например, отжиг) металлического изделия на этапе 406 может быть выполнено любым подходящим способом. В некоторых случаях непрямое или бесконтактное нагревание может быть желательным или предпочтительным, чтобы не влиять на шероховатость поверхности через контакт с нагревательным устройством. Нагрев полимерной пленки может происходить через металлическое изделие или поверх металлического изделия. В некоторых случаях металлическое изделие может быть расположено горизонтально таким образом, чтобы слой воска был обращен вверх, тем самым позволяя гравитации способствовать вытягиванию расплавленного воска в сторону расплавленной полимерной пленки при нагревании. В таких случаях для обеспечения ламинированной и достигнутой с помощью воска шероховатой поверхности с обеих сторон металлического изделия металлическое изделие может быть перевернуто для нанесения и/или нагрева слоя воска на второй полимерной пленке со второй стороны металлического изделия (например, по другую сторону металлического изделия со стороны первой полимерной пленки).

На фиг. 5 проиллюстрирован график 500, изображающий расчетные профили температуры для вощеного и ламинированного металлического изделия (такого как изделие, полученное с использованием способа 300 по фиг. 3) и ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью (такого как изделие, полученное с использованием способа 400 по фиг. 4) в соответствии с некоторыми аспектами данного раскрытия изобретения. Температуры, изображенные на графике 500, показаны в качестве примеров, хотя могут использоваться и другие температуры. Оба изделия могут проходить процесс ламинирования, во время которого металлическая подложка может нагреваться (например, приблизительно до 200°C) для ламинирования металлической подложки полимерной пленкой.

После ламинирования металлическое изделие, предшествующее вощеному и ламинированному металлическому изделию (например, ламинированной металлической подложке), может проходить процесс отжига при повышенной температуре (например, приблизительно 295°С) и после этого становиться вощеным. Во время вощения металлической подложки температура может быть поднята до умеренной температуры (например, приблизительно до 80°C) для расплавления воска, а не полимерной пленки, что может способствовать равномерному покрытию воском. После того как воск наносится на металлическую подложку с образованием металлического изделия, металлическое изделие не нагревается до температуры выше температуры плавления (Tm) полимерной пленки. Между ламинированием, отжигом и вощением металлическому изделию можно дать остыть до относительно низкой температуры, такой как температура окружающей среды (например, комнатная температура и/или температура окружающей среды). Полученное металлическое изделие представляет собой вощеное и ламинированное металлическое изделие.

В отличие от вощеного и ламинированного металлического изделия, металлическое изделие, предшествующее ламинированному металлическому изделию, имеющему поверхность с достигнутой с помощью воска шероховатостью, может подвергаться ламинированию с последующим вощением, после чего следует отжиг или иной нагрев. После ламинирования металлическое изделие-предшественник (например, ламинированная металлическая подложка) может подвергаться вощению, что может включать в себя повышение температуры изделия-предшественника до умеренной температуры (например, приблизительно до 80°C). После вощения металлическое изделие может подвергаться отжигу или иному нагреву при повышенной температуре (например, приблизительно 265°C). Во время отжига или иного нагрева металлическое изделие можно нагревать до температуры, равной или превышающей температуру плавления (Tm) полимерной пленки. Между ламинированием, отжигом и вощением металлическому изделию можно дать остыть до относительно низкой температуры, такой как температура окружающей среды. Полученное металлическое изделие представляет собой ламинированное металлическое изделие, имеющее поверхность с достигнутой с помощью воска шероховатостью.

Были проведены различные эксперименты для изучения шероховатости поверхности ламинированных металлических изделий. В одном примере отдельная алюминиевая металлическая подложка была ламинирована в соответствии с четырьмя вариантами. В первом варианте металлическую подложку ламинировали и отжигали перед нанесением на нее полиэтиленового воска, аналогично способу 300 в соответствии с фиг. 3. Во втором варианте металлическую подложку ламинировали и отжигали перед нанесением на нее карнаубского воска, аналогично способу 300 в соответствии с фиг. 3. В третьем варианте металлическую подложку ламинировали, проващивали полиэтиленовым воском, а затем отжигали, аналогично способу 400 в соответствии с фиг. 4. В четвертом варианте металлическую подложку ламинировали, проващивали карнаубским воском, а затем отжигали, аналогично способу 400 в соответствии с фиг. 4. Эти четыре варианта приведены в таблице 1.

Таблица 1

На фиг. 6 проиллюстрирована растрово-электронная микрофотография 600 металлического изделия, которое является вощеным и ламинированным металлическим изделием, в соответствии с первым вариантом в соответствии с некоторыми аспектами данного раскрытия изобретения. Поверхность металлического изделия, показанного на микрофотографии 600, является относительно гладкой. Металлическое изделие, изображенное на микрофотографии 600, прошло ламинирование и отжиг до того, как на него был нанесен полиэтиленовый воск, аналогично способу 300 в соответствии с фиг. 3.

На фиг. 7 проиллюстрирована растрово-электронная микрофотография 700 металлического изделия, которое является вощеным и ламинированным металлическим изделием, в соответствии со вторым вариантом в соответствии с некоторыми аспектами данного раскрытия изобретения. Поверхность металлического изделия, показанного на микрофотографии 700, является относительно гладкой. Металлическое изделие, изображенное на микрофотографии 700, прошло ламинирование и отжиг до того, как на него был нанесен карнаубский воск, аналогично способу 300 в соответствии с фиг. 3.

На фиг. 8 проиллюстрирована растрово-электронная микрофотография 800 металлического изделия, которое является ламинированным металлическим изделием, имеющим поверхность с достигнутой с помощью воска шероховатостью, в соответствии с третьим вариантом в соответствии с некоторыми аспектами данного раскрытия изобретения. Поверхность металлического изделия, показанного на микрофотографии 800, демонстрирует улучшенную шероховатость, особенно по сравнению с вощеными и ламинированными металлическими изделиями на микрофотографиях 600, 700 на фиг. 6 и 7. Металлическое изделие, изображенное на микрофотографии 800, было ламинировано, провощено с использованием полиэтиленового воска, затем прошло отжиг, аналогично способу 400 в соответствии с фиг. 4.

На фиг. 9 проиллюстрирована растрово-электронная микрофотография 900 металлического изделия, которое является ламинированным металлическим изделием, имеющим поверхность с достигнутой с помощью воска шероховатостью, в соответствии с четвертым вариантом в соответствии с некоторыми аспектами данного раскрытия изобретения. Поверхность металлического изделия, изображенного на микрофотографии 900, демонстрирует улучшенную шероховатость, особенно по сравнению с вощеными и ламинированными металлическими изделиями на микрофотографиях 600, 700 на фиг. 6 и 7. Металлическое изделие, изображенное на микрофотографии 900, было ламинировано, провощено с использованием карнаубского воска, а затем прошло отжиг, аналогично способу 400 в соответствии с фиг. 4.

На фиг. 10 проиллюстрирован набор оптических микрофотографий 1002, 1004, 1006 металлических изделий в соответствии с некоторыми аспектами данного раскрытия изобретения. Микрофотография 1002 изображает вид крупным планом поверхности вощеного и ламинированного металлического изделия, такого как металлическое изделие в соответствии с первым вариантом или вторым вариантом, демонстрирующий относительно гладкую поверхность. Микрофотография 1004 изображает вид крупным планом поверхности ламинированного металлического изделия, такого как металлическое изделие в соответствии с третьим вариантом или четвертым вариантом, имеющего поверхность с достигнутой с помощью воска шероховатостью, после использования среднего количества (например, 30-50 мг/м2) воска. Как видно на микрофотографии 1004, поверхность демонстрирует несколько улучшенную шероховатость по сравнению с поверхностью, показанной на микрофотографии 1002. Микрофотография 1006 изображает вид крупным планом поверхности ламинированного металлического изделия, такого как металлическое изделие в соответствии с третьим вариантом или четвертым вариантом, имеющего поверхность с достигнутой с помощью воска шероховатостью, после использования небольшого количества (например, 10-25 мг/м2) воска. Как видно на микрофотографии 1006, поверхность демонстрирует дополнительную улучшенную шероховатость по сравнению с поверхностями, показанными на микрофотографии 1002 и микрофотографии 1004. Благодаря экспериментам было обнаружено, что использование небольшого количества воска может обеспечить большее улучшение шероховатости, чем использование большего количества воска. Например, может быть желательным обеспечить слой воска толщиной порядка десятков или сотен нанометров. В некоторых случаях может быть обеспечен слой воска толщиной по меньшей мере 25 нм, 30 нм, 35 нм, 40 нм или 45 нм и не более 90 нм, 100 нм, 110 нм, 120 нм, 130 нм, 140 нм, 150 нм, 160 нм, 170 нм, 180 нм, 190 нм или 200 нм. В некоторых случаях может быть обеспечен слой воска толщиной в диапазонах 25-200 нм, 25-100 нм или 40-90 нм. В некоторых случаях количество нанесенного воска может составлять порядка нескольких или десятков миллиграммов воска на квадратный метр. В некоторых случаях может быть обеспечен слой воска в количествах более 1 мг/м2, 2 мг/м2, 3 мг/м2, 4 мг/м2, 5 мг/м2, 6 мг/м2, 7 мг/м2, 8 мг/м2, 9 мг/м2 или 10 мг/м2 и менее 50 мг/м2, 45 мг/м2, 40 мг/м2, 35 мг/м2, 30 мг/м2, 25 мг/м2, 20 мг/м2, 15 мг/м2 или 10 мг/м2. В некоторых случаях слой воска может быть обеспечен в количествах от 10 до 25 мг/м2. Могут использоваться и другие пороговые значения и диапазоны.

На фиг. 11 проиллюстрирована оптическая микрофотография 1100, выполненная в поляризованном свете поверхности металлического изделия, которое является ламинированным металлическим изделием, имеющим поверхность с достигнутой с помощью воска шероховатостью, в соответствии с некоторыми аспектами данного раскрытия изобретения. Как показано, поверхность металлического изделия имеет довольно видимую складочную структуру, демонстрируя поверхность с улучшенной шероховатостью по меньшей мере по сравнению с вощеным и ламинированным металлическим изделием. Металлическое изделие, изображенное на оптической микрофотографии 1100, было ламинировано, провощено, а затем прошло отжиг, аналогично способу 400 в соответствии с фиг. 4.

На фиг. 12 проиллюстрирована конфокальная микрофотография 1200, изображающая поверхность вощеного и ламинированного металлического изделия в соответствии с некоторыми аспектами данного раскрытия изобретения. Как видно на микрофотографии 1200, металлическое изделие имеет в основном однородную поверхность с незначительной шероховатостью. Металлическое изделие, изображенное на конфокальной микрофотографии 1200, прошло ламинирование и отжиг до того, как на него был нанесен воск, аналогично способу 300 в соответствии с фиг. 3.

На фиг. 13 проиллюстрирована конфокальная микрофотография 1300, изображающая поверхность ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, в соответствии с некоторыми аспектами данного раскрытия изобретения. Как видно на микрофотографии 1300, металлическое изделие имеет довольно видимую складочную структуру, свидетельствующую об улучшенной шероховатости, по меньшей мере по сравнению с поверхностью вощеного и ламинированного металлического изделия, изображенного на микрофотографии 1200 на фиг. 12. Металлическое изделие, изображенное на конфокальной микрофотографии 1100, было ламинировано, провощено, а затем прошло отжиг, аналогично способу 400 в соответствии с фиг. 4.

Измерения на основании микрофотографии 1200 на фиг. 12 и микрофотографии 1300 на фиг. 13 приведены в таблице 2.

Таблица 2

Вощеное и ламинированное металлическое изделие по фиг. 12 демонстрирует небольшую среднюю шероховатость поверхности, небольшую высоту точки максимума и незначительную максимальную глубину впадин. И наоборот, ламинированное металлическое изделие, имеющее поверхность с достигнутой с помощью воска шероховатостью, имеет более высокое среднее значение шероховатости (например, примерно в два раза больше, чем у вощеного и ламинированного металлического изделия), существенно улучшенную высоту точки максимума (например, более высокое значение, чем у вощеного и ламинированного металлического изделия) и существенно улучшенную максимальную глубину впадин (например, более высокое значение, чем у вощеного и ламинированного металлического изделия). В некоторых случаях требуемое металлическое изделие может иметь среднее значение шероховатости (Sa), которое составляет или превышает приблизительно 1,5, 1,6, 1,7, 1,8, 1,9, 2, 2,1, 2,2, 2,3, 2,4, 2,5, 2,6, 2,7 или 2,8 мкм.

На фиг. 14 проиллюстрирован график 1400, изображающий профиль поверхности вощеного и ламинированного металлического изделия 1404 (такого как изделие, полученное согласно способу 300 по фиг. 3) по сравнению с профилем поверхности ламинированного металлического изделия 1406, имеющего поверхность с достигнутой с помощью воска шероховатостью (такого как изделие, полученное согласно способу 400 по фиг. 4) в соответствии с некоторыми аспектами данного раскрытия изобретения. На графике 1400 изображена средняя линия 1402 поверхности, идентифицирующая среднее положение поверхности металлического изделия, такой как поверхность полимерной пленки или поверхность внешнего слоя полимерной пленки. Профиль поверхности вощеного и ламинированного металлического изделия 1404 отклоняется от средней линии 1402 поверхности на небольшие значения (например, среднее значение шероховатости составляет менее 1 мкм) и имеет относительно небольшую максимальную глубину 1410 шероховатости.

И наоборот, профиль поверхности ламининованного металлического изделия 1406, имеющего поверхность с достигнутой с помощью воска шероховатостью, отклоняется от средней линии 1402 поверхности на большие значения (например, среднее значение шероховатости составляет более 1 мкм) и имеет относительно большую максимальную глубину 1408 шероховатости.

На фиг. 15 проиллюстрирована оптическая микрофотография 1500, изображающая вид сбоку ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, в соответствии с некоторыми аспектами данного раскрытия изобретения. Ламинированное металлическое изделие, имеющее поверхность с достигнутой с помощью воска шероховатостью, может содержать металлическую подложку 1502 и полимерную пленку, состоящую из внутреннего слоя 1504 и внешнего слоя 1506. Как видно на микрофотографии 1500, внешнему слою 1506 была придана шероховатость после нанесения слоя воска, и как слой воска, так и полимерная пленка были нагреты до температуры выше температуры плавления полимерной пленки или температуры плавления внешнего слоя 1506 полимерной пленки. В некоторых случаях открытая поверхность ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, может демонстрировать участки внутреннего слоя 1504 полимерной пленки и/или участки внешнего слоя 1506 полимерной пленки.

На фиг. 16 проиллюстрирован набор оптических микрофотографий 1600, 1601, изображающих вид сбоку ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, по фиг. 15, в соответствии с некоторыми аспектами данного раскрытия изобретения. Ламинированное металлическое изделие, имеющее поверхность с достигнутой с помощью воска шероховатостью, может содержать металлическую подложку 1502 и полимерную пленку, состоящую из внутреннего слоя 1504 и внешнего слоя 1506.

На фиг. 17 проиллюстрирован график 1700, изображающий расчетную шероховатость поверхности по сравнению с расчетным количеством воска, нанесенного на ламинированное металлическое изделие, имеющее поверхность с достигнутой с помощью воска шероховатостью, в соответствии с некоторыми аспектами данного раскрытия изобретения. На графике 1700 показаны не выраженные в размерах участки шероховатости поверхности и приблизительное количество нанесенного воска в мг/м2. При нанесении даже небольшого количества воска (например, приблизительно от 10 до 25 мг/м2) наблюдается увеличение шероховатости поверхности. После определенной точки улучшение шероховатости поверхности снижается при добавлении дополнительного воска.

На фиг. 18 проиллюстрирована блок-схема последовательности операций, изображающая способ 1800 получения ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, с использованием комбинации полимерной пленки и слоя воска в соответствии с некоторыми аспектами данного раскрытия изобретения. На этапе 1802 может быть предусмотрена полимерная пленка. На этапе 1804 слой воска может быть соединен с полимерной пленкой для создания комбинации полимерной пленки и слоя воска. На этапе 1806 комбинация полимерной пленки и слоя воска может быть нанесена на металлическую подложку. В некоторых случаях слой воска может быть охлажден или может быть применен нагрев к полимерной пленке со стороны слоя воска для обеспечения того, чтобы воск не был преждевременно отделен от полимерной пленки после нанесения полимерной пленки на металлическую подложку. На этапе 1808 комбинация полимерной пленки и слоя воска может быть нагрета до температуры, равной или превышающей температуру плавления полимерной пленки.

На фиг. 19 проиллюстрирована принципиальная схема, изображающая систему 1900 получения ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, с использованием комбинации полимерной пленки и слоя воска в соответствии с некоторыми аспектами данного раскрытия изобретения. Система 1900 может быть настроена для выполнения этапа 1806 способа 1800 по фиг. 18. Металлическая подложка 1902 может проходить через комплект валиков 1908 для нанесения. Полимерная пленка 1904 с присоединенным к ней восковым слоем 1906 может быть прижата к металлической подложке 1902.

На фиг. 20 проиллюстрирована блок-схема последовательности операций, изображающая способ 2000 получения ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, с использованием полимерной пленки и слоя воска во время ламинирования в соответствии с некоторыми аспектами данного раскрытия изобретения. На этапе 2002 полимерная пленка и слой воска могут быть предусмотрены в виде отдельных слоев (например, несоединенных слоев). На этапе 2004 полимерная пленка может быть нанесена на металлическую подложку в то же время, когда на полимерную пленку наносят слой воска. На этапе 2006 полимерная пленка и слой воска могут быть нагреты до температуры, равной или превышающей температуру плавления полимерной пленки.

На фиг. 21 проиллюстрирована принципиальная схема, изображающая систему 2100 получения ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, с использованием полимерной пленки и слоя воска во время ламинирования в соответствии с некоторыми аспектами данного раскрытия изобретения. Система 2100 может быть настроена на выполнение этапа 2004 способа 2000 по фиг. 20. Металлическая подложка 2102 может проходить через комплект валиков 2108 для нанесения с целью нанесения полимерной пленки 2104 на металлическую подложку 2102 и слоя 2106 воска на полимерную пленку 2104. Полимерная пленка 2104 и слой 2106 воска могут быть предусмотрены отдельно и объединены перед нанесением на металлическую подложку 2102. В некоторых случаях дополнительный валик 2110 может прижимать полимерную пленку 2104 к слою 2106 воска непосредственно перед нанесением на металлическую подложку 2102.

На фиг. 22 проиллюстрирована блок-схема последовательности операций, изображающая способ 2200 получения ламинированного металлического изделия, имеющего поверхность с достигнутой с помощью воска шероховатостью, путем нанесения слоя воска после ламинирования в соответствии с некоторыми аспектами данного раскрытия изобретения. На этапе 2202 предусмотрены полимерная пленка и слой воска. На этапе 2204 полимерная пленка наносится на металлическую подложку. В некоторых случаях полимерная пленка может быть нагрета до металлической подложки для соединения металлической подложки с полимерной пленкой или ламинирования металлической подложки полимерной пленкой. На этапе 2206 на ламинированную металлическую подложку могут наносить слой воска. В некоторых случаях слой воска могут наносить в виде воска на водной основе, который наносится в качестве покрытия с помощью валика, распыляется или иным образом наносится на ламинированную металлическую подложку. На этапе 2208 полимерную пленку и слой воска могут нагревать до температуры, равной или превышающей температуру плавления полимерной пленки. В некоторых случаях этапы 2206 и 2208 могут выполняться одновременно или сразу друг за другом.