ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области применения термопластичных эластомеров, и в целом оно относится к сплошному многослойному шлангу без проникания и способу его изготовления.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Многослойные изготовленные без проникания шланги большой длины при укладке, использовании и хранении демонстрируют такие преимущества, как быстрый и удобный монтаж, небольшая занимаемая площадь и т. д., и широко используются в нефтяной, муниципальной, промышленной и других областях. Стоит отметить, что преимущества многослойных изготовленных без проникания шлангов большой длины в отношении защиты, увеличении срока службы и быстрого ремонта при их использовании в качестве футеровочных труб являются очевидными. При использовании в муниципальном хозяйстве многослойные изготовленные без проникания шланги большой длины могут быстро решить проблемы затопления, загрязнения окружающей среды и потери водных ресурсов в городе из-за повреждения трубопроводов, при этом для производства работ не требуется полного выкапывания, нет воздействия на застройки и дороги над трубопроводами, а также на другие места пересечения труб, и расходы являются низкими; при использовании в промышленных трубопроводах многослойные изготовленные без проникания шланги большой длины (шланги большой длины) могут решить проблемы коррозии металла с помощью неметаллических защитных покрытий, а также являются очень полезными в отношении защиты футеровки новых трубопроводов и ремонта старых трубопроводов с целью восстановления. Кроме того, многослойные шланги большой длины, соответствуя требованиям конкретных отраслей, могут снизить производственные затраты и повысить эксплуатационные характеристики при использовании, поэтому имеют хорошие перспективы для применения.

Однако то, что традиционные шланги характеризуются множеством технологий изготовления, использованием одинаковых материалов для внутреннего и наружного покрытий и ограничением по длине шланга, а также высокие требования касательно угла изгиба трубопровода при использовании в качестве ремонтных труб для футеровки серьезно влияют на практическое применение шлангов. В связи с этим исключительно важно изобрести простой и удобный способ изготовления многофункциональных шлангов большой длины с разными материалами внутреннего и наружного покрытий и с регулируемой длиной.

СУТЬ ИЗОБРЕТЕНИЯ

С целью решения вышеуказанных проблем согласно настоящему изобретению предложен сплошной многослойный шланг без проникновения материалов покрытия в армирующий слой указанного шланга и способ его изготовления; для изготовления используется технология производства без проникновения материалов покрытия в армирующий слой указанного шланга путем одновременного экструзионного нанесения покрытий снаружи и изнутри, а также разные материалы внутреннего и наружного покрытий, которые можно регулировать по толщине; изобретение характеризуется хорошей адгезией между слоями, большой прочностью шланга и широкой сферой применения.

Для решения вышеуказанной задачи технические решения согласно настоящему изобретению заключаются в следующем:

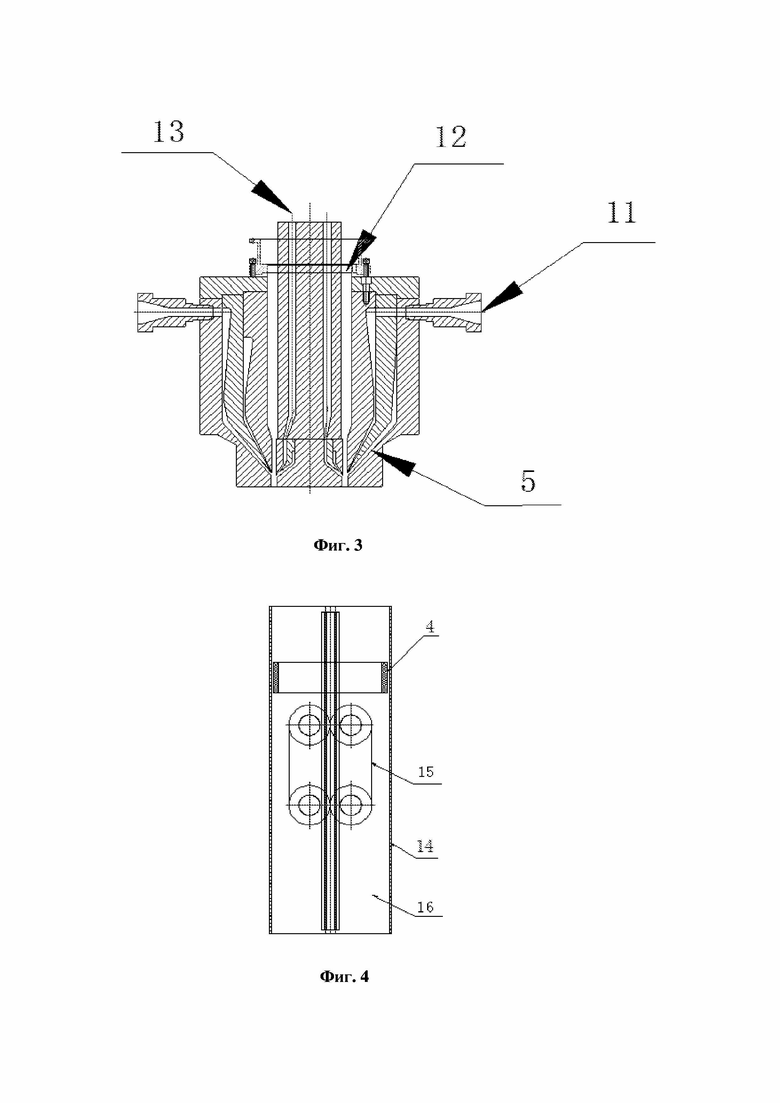

Сплошной многослойный шланг без проникновения материалов покрытия в армирующий слой указанного шланга, содержащий наружное покрытие, армирующий слой и внутреннее покрытие; армирующий слой представляет собой трубчатый элемент, выполненный переплетением нитей основы и утка; наружное покрытие расположено на наружной стороне армирующего слоя, а внутреннее покрытие расположено на внутренней стороне армирующего слоя; наружное и внутреннее покрытия выполнены из различных материалов и отрегулированы по толщине.

В качестве усовершенствования настоящего изобретения армирующий слой выполнен однослойным или двухслойным; наружное и внутреннее покрытия выполнены из одного или нескольких слоев.

В качестве усовершенствования настоящего изобретения внутреннее покрытие выполнено из ТПУ или других полимерных материалов, а наружное покрытие выполнено из гибкого ПЭ, ПА или других полимерных материалов.

В качестве усовершенствования настоящего изобретения армирующий слой выполнен из полиэфирного волокна, арамидного волокна или других видов высокопрочных волокон.

Способ изготовления сплошного многослойного шланга без проникновения материалов покрытия в армирующий слой указанного шланга, применяют комбинированную пресс-форму, которая содержит впускное отверстие для материала армирующего слоя, впускное отверстие для материала наружного покрытия и впускное отверстие для футеровочного материала, при этом впускное отверстие для материала армирующего слоя расположено между впускным отверстием для материала наружного покрытия и впускным отверстием для футеровочного материала, впускное отверстие для футеровочного материала выполнено в сообщении с верхним экструдером, а впускное отверстие для материала наружного покрытия выполнено в сообщении с нижним экструдером; включают круглоткацкий станок, регулируют скорость производства, осуществляют плетение армирующего слоя; армирующий слой через пресс-форму подают в тяговую систему; включают тяговое устройство; после стабилизации цикла в круглоткацком станке включают верхний и нижний экструдеры для экструдирования наружного и внутреннего покрытий; осуществляют одновременное нанесение материалов наружного и внутреннего покрытий экструдированием через пресс-форму; отдельно регулируют скорость экструдирования в экструдерах для внутреннего и наружного покрытий с обеспечением соответствия толщины внутреннего и наружного покрытий установленным требованиям; после формования шлангу придают окончательную форму с применением устройства охлаждающего разбрызгивания и отрезают на соответствующую длину согласно требованиям.

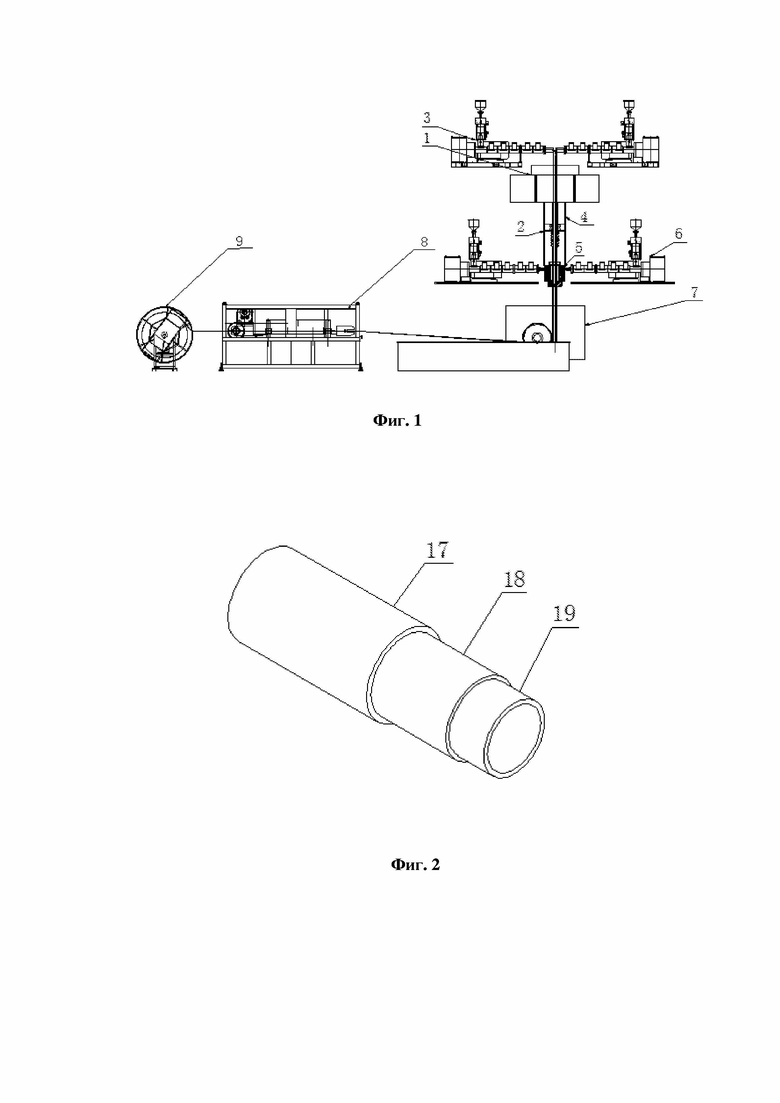

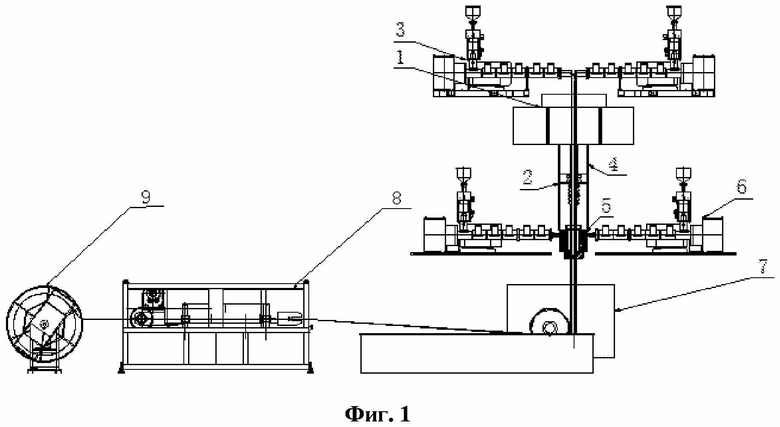

Установка для изготовления сплошного многослойного шланга без проникновения материалов покрытия в армирующий слой указанного шланга, содержащая круглоткацкий станок, тяговую систему нового типа, верхний экструдер, нижний экструдер, комбинированную пресс-форму, устройство охлаждающего разбрызгивания, тяговое устройство и намоточное устройство; круглоткацкий станок расположен между верхним экструдером и нижним экструдером; тяговая система нового типа расположена под круглоткацким станком; тяговая система нового типа содержит направляющую трубу и направляющую пластину; направляющая пластина расположена в направляющей трубе; на внутренней стенке направляющей трубы расположено нагревательное устройство с дальней областью инфракрасного спектра; под направляющей трубой расположена комбинированная пресс-форма; комбинированная пресс-форма содержит впускное отверстие для материала армирующего слоя, впускное отверстие для материала наружного покрытия и впускное отверстие для футеровочного материала; впускное отверстие для материала армирующего слоя расположено между впускным отверстием для материала наружного покрытия и впускным отверстием для футеровочного материала; впускное отверстие для футеровочного материала выполнено в сообщении с верхним экструдером; впускное отверстие для материала наружного покрытия выполнено в сообщении с нижним экструдером; между тяговыми роликами и пресс-формой для экструзии предусмотрено свободное пространство; устройство охлаждающего разбрызгивания расположено под тяговой системой нового типа; устройство охлаждающего разбрызгивания задним торцом соединено с тяговым устройством и намоточным устройством.

Настоящее изобретение характеризуется следующими полезными эффектами:

Согласно настоящему изобретению предложен сплошной многослойный шланг без проникновения материалов покрытия в армирующий слой указанного шланга и способ его изготовления, при этом наружное и внутреннее покрытия могут быть выполнены из одного или нескольких слоев различных материалов и отрегулированы по толщине, при этом использование одновременного экструзионного нанесения покрытий снаружи и изнутри обеспечивает хорошую адгезию между слоями, высокую прочность шланга, возможность непрерывного изготовления, соответствие требованиям по длине для разных строительных работ и широкую применимость; так как в середине волокнистого армирующего слоя отсутствуют материалы покрытия, такой шланг при использовании в качестве ремонтной трубы для футеровки характеризуется низкими требованиями касательно угла изгиба трубопровода и может применяться в различных случаях, например для питьевой воды, водоснабжения и канализации, в нефтехимической промышленности, в других высокотемпературных средах и т. п.

ОПИСАНИЕ ПРИЛАГАЕМЫХ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фиг. 1 представляет собой схематическое изображение установки для изготовления согласно настоящему изобретению.

Фиг. 2 представляет собой изображение в разрезе шланга, изготовленного согласно настоящему изобретению.

Фиг. 3 представляет собой схематическое изображение пресс-формы для экструзии согласно настоящему изобретению.

Фиг. 4 представляет собой схематическое изображение тяговой системы нового типа согласно настоящему изобретению.

Перечень ссылочных позиций на прилагаемых фигурах:

1 - круглоткацкий станок; 2 - тяговая система нового типа; 3 - верхний экструдер; 4 - нагревательное устройство с дальней областью инфракрасного спектра; 5 - комбинированная пресс-форма; 6 - нижний экструдер; 7 - устройство охлаждающего разбрызгивания; 8 - тяговое устройство; 9 - намоточное устройство; 11 - впускное отверстие для материала наружного покрытия; 12 - впускное отверстие для материала армирующего слоя; 13 - впускное отверстие для футеровочного материала; 14 - направляющая труба; 15 - направляющая пластина; 16 - свободное пространство; 17 - наружное покрытие; 18 - армирующий слой; 19 - внутреннее покрытие.

КОНКРЕТНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ

Далее на основании прилагаемых графических материалов и конкретных вариантов осуществления приведено более подробное описание настоящего изобретения, при этом следует понимать, что нижеследующие конкретные варианты осуществления предназначены только для объяснения настоящего изобретения, а не для ограничения объема настоящего изобретения. Следует отметить, что слова «передний», «задний», «левый», «правый», «верхний» и «нижний», используемые в приведенном ниже описании, обозначают направления на прилагаемых фигурах, а слова «изнутри» и «снаружи» обозначают соответственно направление к или от геометрического центра конкретного компонента.

Как показано на фигурах, согласно настоящему изобретению предложен сплошной многослойный шланг без проникновения материалов покрытия в армирующий слой указанного шланга, выполненный путем одновременного экструзионного нанесения покрытий изнутри и снаружи для одноэтапного формования шланга; внутреннее покрытие 19 не проникает через армирующий слой, а непосредственно экструдировано и нанесено на армирующий слой изнутри; наружное покрытие нанесено снаружи армирующего слоя; внутри армирующего слоя нет материалов покрытия. Внутреннее и наружное покрытия могут быть выполнены из одного или нескольких слоев соответственно в зависимости от целей применения, а также могут быть выполнены из таких материалов, как ТПУ, гибкий ПЭ, ПА или другие полимерные материалы; армирующий слой обычно представляет собой слой из полиэфирного волокна, арамидного волокна или других видов высокопрочных волокон, и, поскольку внутреннее покрытие не должно проникать через волокнистый армирующий слой, волокнистый армирующий слой может быть сплетен в виде одного или двух слоев для увеличения прочности шланга и расширения области применения.

Вариант осуществления 1:

Способ изготовления шланга аварийного питьевого водоснабжения большого расхода (материал ТПУ), включающий следующие этапы:

(1) подбор цвета, перемешивание и высушивание материалов наружного покрытия: гранулы наружного покрытия (Lubrizol 58315-036) и концентрат красителя (TEKNOR APEX-MBB1401) помещают в смеситель в пропорции (100:(0-5)) и перемешивают; затем всасывают в сушилку для высушивания в течение 1–6 часов при 70–110 °C; вышеуказанное сырье не обязательно должно соответствовать стандартам качества питьевой воды;

(2) выбор гранул внутреннего покрытия: выбирают материалы, соответствующие стандартам качества питьевой воды (BASF 1185A-10000), всасывают в сушилку и высушивают в течение 1–6 часов при температуре 70–110 °C;

(3) получение армирующего слоя: определяют технологию получения волокнистого слоя, подготавливают армирующее волокно и настраивают круглоткацкий станок;

(4) изготовление пресс-формы: в соответствии с диаметром изготавливают пресс-форму для экструзии, которую нагревают до установленной температуры 170–210 °C, при этом через внутреннюю и наружную части пресс-формы можно экструдировать соответственно один или несколько видов материала;

(5) подготовка экструдеров: предварительно подогревают систему из верхнего и нижнего экструдеров, устанавливают температуру 130–210 °C, держат систему в готовности;

(6) получение готового изделия: включают круглоткацкий станок 1; сплетают армирующий слой 18; армирующий слой 18 подают в тяговую систему 2 нового типа; осуществляют обезжиривание и стерилизацию армирующего слоя с помощью нагревательного устройства 4 с дальней областью инфракрасного спектра; под действием направляющей пластины 15 осуществляют асинхронное производство; обеспечивают предварительное нахождение армирующего слоя 18 в свободном пространстве тяговой системы 2 нового типа для обеспечения тяговым устройством тягового усилия с постоянной скоростью; армирующий слой 18 проходит в тяговое устройство через отверстие 12 комбинированной пресс-формы 5; включают тяговое устройство и экструдеры; из верхнего экструдера 3 во впускное отверстие 13 для футеровочного материала подают материал внутреннего покрытия для его нанесения на внутреннюю сторону армирующего слоя 18; из нижнего экструдера 6 во впускное отверстие 11 для материала наружного покрытия подают материал наружного покрытия для его нанесения на наружную сторону армирующего слоя 18; регулируют скорость так, чтобы толщина внутреннего и наружного покрытий соответствовала требованиям;

(7) после формования шлангу придают окончательную форму с применением устройства охлаждающего разбрызгивания и отрезают на соответствующую длину согласно требованиям.

Футеровочные материалы в полученном изделии, описанном в этом варианте осуществления, экструдируются из верхнего экструдера, при этом материалы в верхнем экструдере являются материалами, которые соответствуют стандартам качества питьевой воды (BASF 1185A-10000); материалы наружного покрытия экструдируются из нижнего экструдера, при этом материалы в нижнем экструдере представляют собой гранулы для наружного покрытия (Lubrizol 58315-036) и концентрат красителя (TEKNOR APEX-MBB1401); армирующий слой 18 представляет собой трубчатый элемент, выполненный переплетением нитей основы и утка.

Указанное изделие соответствует стандарту NSF США, номер сертификата — C0312740-01.

Вариант осуществления 2:

Способ изготовления уплощенной армированной ремонтной трубы (материал ПЭ-ТПУ), включающий следующие этапы:

(1) подбор цвета, перемешивание и высушивание материалов наружного покрытия: гранулы наружного покрытия из линейного полиэтилена низкой плотности (LLDPE) и концентрат красителя (TEKNOR APEX-MBB1401) помещают в смеситель в пропорции (100:(0-5)) и перемешивают; затем всасывают в сушилку и высушивают в течение 1–6 часов при 70–110 °C;

(2) выбор гранул внутреннего покрытия: выбирают материалы, соответствующие стандартам качества питьевой воды (BASF 1185A-10000), всасывают в сушилку и высушивают в течение 1–6 часов при температуре 70–110 °C;

(3) получение армирующего слоя: определяют технологию получения волокнистого слоя, подготавливают армирующее волокно и настраивают круглоткацкий станок;

(4) изготовление пресс-формы для экструзии: в соответствии с диаметром изготавливают пресс-форму для экструзии, нагревают до установленной температуры 170–240 °C;

(5) подготовка экструдеров: предварительно подогревают систему из верхнего и нижнего экструдеров, устанавливают температуру 150–240 °C, держат систему в готовности;

(6) получение готового изделия: включают круглоткацкий станок 1; сплетают один армирующий слой 18; армирующий слой 18 подают в тяговую систему 2 нового типа; осуществляют обезжиривание и стерилизацию армирующего слоя с помощью нагревательного устройства 4 с дальней областью инфракрасного спектра; под действием направляющей пластины 15 осуществляют асинхронное производство; обеспечивают предварительное нахождение армирующего слоя 18 в свободном пространстве тяговой системы 2 нового типа; включают тяговое устройство 8 и экструдеры; армирующий слой 18 проходит во впускное отверстие 12 для материала армирующего слоя комбинированной пресс-формы 5; из верхнего экструдера 3 во впускное отверстие 13 для футеровочного материала подают материал внутреннего покрытия для его нанесения на внутреннюю сторону армирующего слоя 18; из нижнего экструдера 6 во впускное отверстие 11 для материала наружного покрытия подают материал наружного покрытия для его нанесения на наружную сторону армирующего слоя 18; регулируют скорость так, чтобы толщина внутреннего и наружного покрытий соответствовала требованиям;

(7) после формования шлангу придают окончательную форму с применением устройства охлаждающего разбрызгивания и отрезают на соответствующую длину согласно требованиям.

Указанные футеровочные материалы в полученном изделии экструдируются из верхнего экструдера, при этом материалы в верхнем экструдере являются материалами, которые соответствуют стандартам качества питьевой воды (BASF 1185A-10000); материалы наружного покрытия экструдируются из нижнего экструдера, при этом материалы в нижнем экструдере представляют собой гранулы наружного покрытия из линейного полиэтилена низкой плотности (LLDPE) и концентрат красителя (TEKNOR APEX-MBB1401); армирующий слой представляет собой трубчатый элемент, выполненный переплетением нитей основы и утка.

Вариант осуществления 3:

Способ изготовления шланга для транспортировки жидкости гидроразрыва пласта для добычи сланцевой нефти и газа (адгезив ПЭ-ТПУ/материал ТПУ), включающий следующие этапы:

(1) подбор цвета, перемешивание и высушивание материалов наружного покрытия: гранулы наружного покрытия из линейного полиэтилена низкой плотности (LLDPE) и концентрат красителя (TEKNOR APEX-MBB1401) помещают в смеситель в пропорции (100:(0-5)) и перемешивают; затем всасывают в сушилку и высушивают в течение 1-6 часов при 70-110 °C;

(2) выбор гранул внутреннего покрытия: всасывают материалы (BASF 1185A) в сушилку и высушивают в течение 1-6 часов при 70-110 °C; между внутренним покрытием и армирующим слоем добавляют один слой адгезива ТПУ для увеличения прочности на отслаивание и соответствия требованиям применения;

(3) получение армирующего слоя: определяют технологию получения волокнистого слоя, подготавливают армирующее волокно и настраивают круглоткацкий станок;

(4) изготовление пресс-формы для экструзии: в соответствии с диаметром изготавливают пресс-форму для экструзии, нагревают до установленной температуры 170-240 °C;

(5) подготовка экструдеров: предварительно подогревают систему из верхнего и нижнего экструдеров, устанавливают температуру 150-240 °C, держат систему в готовности;

(6) получение готового изделия: включают круглоткацкий станок 1; сплетают два армирующих слоя 18; армирующий слой 18 подают в тяговую систему 2 нового типа; осуществляют обезжиривание и стерилизацию армирующего слоя с помощью нагревательного устройства 4 с дальней областью инфракрасного спектра; под действием направляющей пластины 15 осуществляют асинхронное производство; обеспечивают предварительное нахождение армирующего слоя 18 в свободном пространстве тяговой системы 2 нового типа; включают тяговое устройство 8 и экструдеры; армирующий слой 18 проходит во впускное отверстие 12 для материала армирующего слоя комбинированной пресс-формы 5; из верхнего экструдера 3 во впускное отверстие 13 для футеровочного материала подают материал внутреннего покрытия для его нанесения на внутреннюю сторону армирующего слоя 18; из нижнего экструдера 6 во впускное отверстие 11 для материала наружного покрытия подают материал наружного покрытия для его нанесения на наружную сторону армирующего слоя 18; регулируют скорость так, чтобы толщина внутреннего и наружного покрытий соответствовала требованиям;

(7) после формования шлангу придают окончательную форму с применением устройства охлаждающего разбрызгивания и отрезают на соответствующую длину согласно требованиям.

Указанные футеровочные материалы в полученном изделии экструдируются из верхнего экструдера, при этом материалы в верхнем экструдере являются адгезивом ТПУ/ТПУ (BASF 1185A); материалы наружного покрытия экструдируются из нижнего экструдера, при этом материалы в нижнем экструдере представляют собой гранулы наружного покрытия из линейного полиэтилена низкой плотности (LLDPE) и концентрат красителя (TEKNOR APEX-MBB1401); армирующий слой представляет собой трубчатый элемент, выполненный переплетением нитей основы и утка.

Технические средства, раскрытые в решениях согласно настоящему изобретению, не только не ограничиваются техническими средствами, раскрытыми в приведенных выше вариантах осуществления, но и включают в себя технические решения, основанные на любой комбинации вышеупомянутых технических признаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ ПОРУЧНЯ ИЗ ТЕРМОПЛАСТМАССЫ | 2008 |

|

RU2497671C2 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ НАПОЛЬНОГО ПОКРЫТИЯ | 2019 |

|

RU2770579C1 |

| Способ изготовления армированного трубчатого изделия | 1978 |

|

SU1369681A3 |

| СПОСОБЫ ФОРМИРОВАНИЯ ЦЕЛЬНОТКАНЫХ МНОГОСЛОЙНЫХ ОБОЛОЧЕК ПЕРЕМЕННОЙ ТОЛЩИНЫ (ВАРИАНТЫ) | 2021 |

|

RU2765455C1 |

| СПОСОБ, ПРОИЗВОДСТВЕННАЯ ЛИНИЯ И УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ГИБКОГО ШЛАНГА И ШЛАНГ, ИЗГОТОВЛЕННЫЙ С ИХ ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2660082C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ МЕТОДОМ 3Д-ПЕЧАТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2674138C1 |

| СПОСОБ ФОРМИРОВАНИЯ РИСУНКА НА СИНТЕТИЧЕСКОЙ ДРЕВЕСНОЙ ПЛИТЕ (ВАРИАНТЫ) | 1997 |

|

RU2154573C2 |

| Цилиндр двухшнекового экструдера для переработки пластмасс | 1976 |

|

SU644631A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ТКАНОЙ ОБОЛОЧКИ | 2020 |

|

RU2748555C1 |

Изобретение относится к области применения термопластичных эластомеров, а именно к сплошному многослойному шлангу без проникновения материалов покрытия в армирующий слой указанного шланга и способу его изготовления. В способе изготовления шланга применяют комбинированную пресс-форму, содержащую впускные отверстия для материала армирующего слоя, для материала наружного покрытия и для футеровочного материала, при этом впускное отверстие для материала армирующего слоя расположено между впускным отверстием для материала наружного покрытия и впускным отверстием для футеровочного материала, последнее выполнено в сообщении с верхним экструдером, а впускное отверстие для материала наружного покрытия выполнено в сообщении с нижним экструдером, включают круглоткацкий станок, регулируют скорость производства, осуществляют плетение армирующего слоя, его подачу через пресс-форму в тяговую систему; включают тяговое устройство, после стабилизации цикла в круглоткацком станке включают верхний и нижний экструдеры для экструдирования наружного и внутреннего покрытий; осуществляют одновременное нанесение материалов наружного и внутреннего покрытий экструдированием через пресс-форму; отдельно регулируют скорость экструдирования в экструдерах для внутреннего и наружного покрытий с обеспечением необходимой толщины внутреннего и наружного покрытий, после формования шлангу придают окончательную форму с применением устройства охлаждающего разбрызгивания, отрезают на соответствующую длину. Изобретение характеризуется хорошей адгезией между слоями, большой прочностью шланга и широкой сферой применения. 4 ил.

Способ изготовления сплошного многослойного шланга без проникновения материалов покрытия в армирующий слой указанного шланга, отличающийся тем, что применяют комбинированную пресс-форму, при этом способ включает следующие этапы, на которых:

(1) обеспечивают комбинированную пресс-форму, которая содержит впускное отверстие для материала армирующего слоя, впускное отверстие для материала наружного покрытия и впускное отверстие для футеровочного материала, при этом впускное отверстие для материала армирующего слоя расположено между впускным отверстием для материала наружного покрытия и впускным отверстием для футеровочного материала, впускное отверстие для футеровочного материала выполнено в сообщении с верхним экструдером, а впускное отверстие для материала наружного покрытия выполнено в сообщении с нижним экструдером;

(2) включают круглоткацкий станок, регулируют скорость производства, осуществляют плетение армирующего слоя;

(3) армирующий слой через пресс-форму подают в тяговую систему; включают тяговое устройство; после стабилизации цикла в круглоткацком станке включают верхний и нижний экструдеры для экструдирования наружного и внутреннего покрытий; осуществляют одновременное нанесение материалов наружного и внутреннего покрытий экструдированием через пресс-форму; отдельно регулируют скорость экструдирования в экструдерах для внутреннего и наружного покрытий с обеспечением соответствия толщины внутреннего и наружного покрытий установленным требованиям;

(4) после формования шлангу придают окончательную форму с применением устройства охлаждающего разбрызгивания и отрезают на соответствующую длину согласно требованиям.

| CN 106945314 A, 14.07.2017 | |||

| РУКАВ ВЫСОКОГО ДАВЛЕНИЯ С КОМПОЗИЦИОННОЙ ОПЛЕТКОЙ | 2008 |

|

RU2381406C2 |

| CN 105437576 A, 30.03.2016 | |||

| CN 102449369 A, 09.05.2012 | |||

| US 5778940 A1, 14.07.1998 | |||

| КРУЧЕНАЯ МАЛОРАСТЯЖИМАЯ ПРЯЖА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ ИЗ НЕЕ | 2008 |

|

RU2469131C2 |

| АРМИРОВАННАЯ ТКАНЬ | 1992 |

|

RU2026903C1 |

Авторы

Даты

2021-08-02—Публикация

2018-01-09—Подача