Предлагаемое изобретение относится к области неразрушающего контроля металлических деталей авиационной техники при ее изготовлении, эксплуатации и ремонте.

При производстве, эксплуатации и ремонте авиационной техники важно контролировать состояние поверхности ее металлических деталей. От состояния поверхности деталей авиационной техники в значительной степени зависят их эксплуатационные свойства. Особенно важно определение состояния металлических деталей в трибологии, при нанесении защитных покрытий, при создании неразъемных соединений методом сварки, пайки, склеивания и др. Между тем определение состояния поверхности металлических деталей авиационной техники является сложной задачей [1].

Известен метод контактной разности потенциалов, относящийся к электрическому виду неразрушающего контроля деталей машин и обладающий особой чувствительностью к состоянию поверхности металлических деталей. Метод контактной разности потенциалов основан на сравнении работы выхода электрона контролируемой металлической детали и заранее известной работы выхода электрона измерительного электрода датчика прибора измерения контактной разности потенциалов согласно формуле [1]:

Uк=(ϕМД-ϕИЭ)/е,

где Uк - контактная разность потенциалов, В;

ϕМД - работа выхода электрона металлической детали, Дж;

ϕИЭ - работа выхода электрона измерительного электрода прибора измерения контактной разности потенциалов, Дж;

е - единичный заряд электрона, Кл.

Известно устройство для измерения электрического потенциала заряженной поверхности [2] используемое для определения поверхностного потенциала различных тел. Недостатком данного изобретения является сложность конструкции, большие масса и габариты устройства, что затрудняет его использование при оперативном неразрушающем контроле металлических деталей авиационной техники.

Известен способ измерения изменений поверхностного потенциала [3], позволяющий наблюдать изменения поверхностного электростатического потенциала металла или полупроводника на экране осциллографа. Недостатком способа [3] является его достаточно высокая сложность, затрудняющая его использование при оперативном неразрушающем контроле металлических деталей авиационной техники.

Известен неразрушающий способ экспрессного выявления зон на поверхности металлических деталей с шлифовочными или эксплуатационными прижогами [4], используемое при производстве, эксплуатации и ремонте металлоконструкций с целью своевременного и достоверного выявления и удаления прижогов, или отбраковки деталей с прижогами.

Известен способ определения контактной разности потенциалов и устройство для его осуществления [5] используемое в качестве средства неразрушающего контроля энергетического состояния поверхности деталей и изделий, выполненных из электропроводящих материалов или полупроводников.

Наиболее близким к предлагаемому изобретению является способ определения поверхностной энергии металлических деталей авиационной техники [6]. Однако способ [6] и изобретения [2-5], имеют общий недостаток, которым является точечное измерение контактной разности потенциалов, что затрудняет непрерывное сканирование поверхности контролируемого объекта и снижает производительность неразрушающего контроля металлических деталей авиационной техники.

Целью предлагаемого изобретения является создание устройства для оперативного и непрерывного измерения контактной разности потенциалов на поверхности металлических деталей простым, имеющим высокую производительность прибором, при их неразрушающем контроле в процессе производства, эксплуатации и ремонта авиационной техники.

Заявленный технический результат достигается тем, что устройство измерения контактной разности потенциалов металлических деталей авиационной техники, включает цифровой портативный осциллограф с памятью и соединенный с ним датчик, содержащий измерительный электрод сравнения из никеля, соединенный с колебательным контуром, оснащенным пьезоэлементом, и предварительный усилитель, при этом электрическая схема управления колебательным контуром включает в себя интегральную схему-таймер, а предварительный усилитель содержит операционный усилитель.

Датчик может быть размещен в цилиндрическом корпусе, изготовленном с применением аддитивной технологии на 3d-принтере.

Измерение контактной разности потенциалов металлических авиационных деталей предлагается производить устройством измерения контактной разности потенциалов, разработанным нами. Принципиальная схема комплекса измерения контактной разности потенциалов представлена на фиг. 1. На фиг. 1 цифрами обозначены:

1 - металлическая деталь авиационной техники;

2 - динамический конденсатор;

3 - измерительный электрод;

4 - колебательный контур;

5 - предварительный усилитель;

6 - датчик;

7 - цифровой портативный осциллограф с возможностью записи в его памяти результатов измерения.

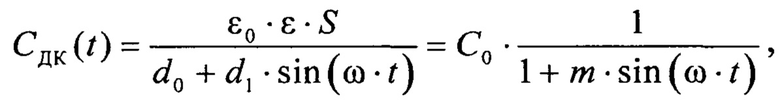

Измерение контактной разности потенциалов металлических деталей авиационной техники осуществляется следующим образом. Предварительно поверхность металлической детали 1 (фиг. 1) и измерительного электрода 3 датчика 6 тщательно очищаются согласно способу [7]. При измерении контактной разности потенциалов датчик 6 прикладывается к металлической детали 1. Включается цифровой портативный осциллограф 7, подается электрическое питание на колебательный контур 4 датчика 6, приводящий входящим в состав датчика 6 пьезоэлементом в колебательное движение измерительный электрод 3. При этом на металлическую деталь 1 через корпус датчика 6 подается 0 вольт («земля»). Колеблющийся с частотой 500 Гц измерительный электрод 3 и поверхность металлической детали 1 образуют динамический конденсатор 2. В динамическом конденсаторе 2 возникает переменная емкость СДК, изменяющая свою величину по закону [8]:

где ε0≈8,8542⋅10-12 Ф/м - электрическая постоянная (диэлектрическая проницаемость вакуума);

ε - относительная диэлектрическая проницаемость, для сухого воздуха ε≈1,0006;

S- площадь измерительного электрода 3;

d0- среднее расстояние между измерительным электродом 3 и поверхностью металлической детали 1;

d1 - амплитуда вибрации измерительного электрода 3;

ω - круговая частота колебаний динамического конденсатора 2;

t - время колебания динамического конденсатора 2;

С0 - емкость динамического конденсатора 2 при среднем расстоянии между измерительным электродом 3 и поверхностью металлической детали 1;

m=d1/d0 - коэффициент модуляции динамического конденсатора 2.

При этом в цепи будет возникать электрический ток I [8]:

где U- электрическое напряжение.

Измерительный электрод 3 датчика 6 изготовлен из чистого никеля с известной работой выхода электрона, составляющей 8⋅10-19 Дж. Расстояние d0 между измерительным электродом 3 в состоянии покоя и металлической деталью 1 составляет 0,5 мм.

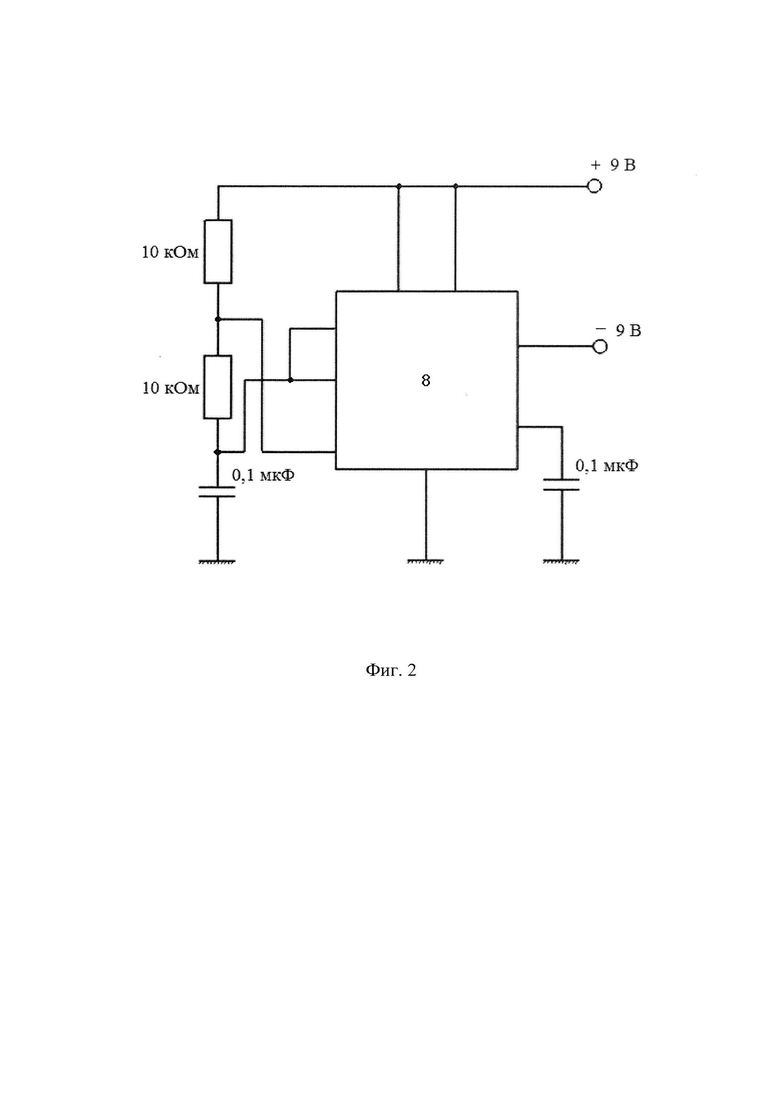

Электрическая схема управления колебательным контуром 4 представлена на фиг.2, где цифрой обозначено: 8 - интегральная схема-таймер.

Электрическая схема управления колебательным контуром 4 имеет в своем составе интегральную схему-таймер 8, задающую частоту колебаний измерительного электрода 3.

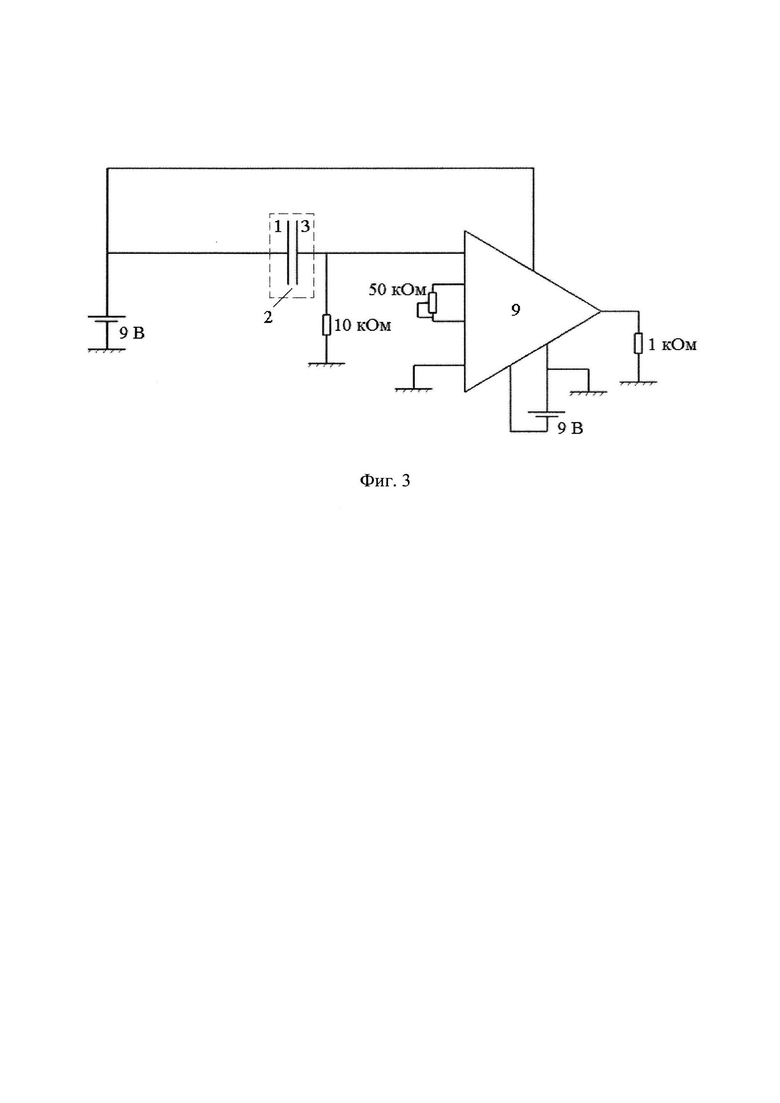

Электрический сигнал усиливается предварительным усилителем 5 (фиг. 1), расположенным в датчике 6. Электрическая схема предварительного усилителя 5 представлена на фиг. 3, где цифрой обозначено: 9 - операционный усилитель.

Предварительный усилитель 5 имеет в своем составе операционный усилитель 9, усиливающий электрический сигнал.

Далее, электрический сигнал, усиленный предварительным усилителем 5, поступает в цифровой портативный осциллограф 7, в котором определяется и выводится на его экран величина контактной разности потенциалов.

Корпус 10 датчика 6 спроектирован и изготовлен на 3d-принтере с применением аддитивных технологий. На фиг. 4 представлена спроектированная секция корпуса 10 датчика 6. На фиг. 4 цифрой обозначено: 10 - секция корпуса датчика.

Предложенное нами устройство позволяет оперативно, с высокой производительностью выполнять измерение контактной разности потенциалов при неразрушающем контроле металлических деталей авиационной техники в процессе ее производства, эксплуатации и ремонта. Благодаря использованию пьезоэлемента колебания измерительного электрода совершаются постоянно, что позволяет, при необходимости, проводить измерение контактной разности потенциалов непрерывно, без остановок, сканированием датчиком 6 поверхности контролируемой авиационной металлической детали 1. Также возможна запись результатов измерения контактной разности потенциалов в памяти цифрового портативного осциллографа 7.

Источники информации

1. Олешко B.C. Подготовка боевой авиационной техники к ремонту: Учеб. пособие. - М.: Изд-во МАИ, 2016. - 72 с. - ISBN 978-5-4316-0378-5.

2. Авторское свидетельство SU 1798736 от 28.02.1993 г.

3. Патент на изобретение RU 2156983 от 27.09.2000 г.

4. Патент на изобретение RU 2407996 от 27.12.2010 г.

5. Патент на изобретение RU 2471198 от 27.12.2012 г.

6. Патент на изобретение RU 2644982 от 15.02.2018 г.

7. Патент на изобретение RU 2488093 от 20.07.2013 г.

8. Тявловский А.К., Жарин А.Л., Гусев O.К., Воробей Р.И., Мухуров Н.И., Шаронов Г.В., Пантелеев К.В. Анализ дефектов поверхности исходных подложек алюминия и его сплавов методом сканирующего зонда Кельвина // Приборы и методы измерений. 2017. - Том 8. - №1. - С. 61-72. - ISSN 2220-9506.

Изобретение относится к области неразрушающего контроля металлических деталей авиационной техники. Устройство измерения контактной разности потенциалов металлических деталей авиационной техники включает цифровой портативный осциллограф с памятью и соединенный с ним датчик, содержащий измерительный электрод сравнения из никеля, соединенный с колебательным контуром, оснащенным пьезоэлементом, и предварительный усилитель, при этом электрическая схема управления колебательным контуром включает в себя интегральную схему-таймер, а предварительный усилитель содержит операционный усилитель. Изобретение обеспечивает возможность создания устройства для оперативного и непрерывного измерения контактной разности потенциалов на поверхности металлических деталей простым, имеющим высокую производительность прибором, при их неразрушающем контроле в процессе производства, эксплуатации и ремонта авиационной техники. 1 з.п. ф-лы, 4 ил.

1. Устройство измерения контактной разности потенциалов металлических деталей авиационной техники, включающее цифровой портативный осциллограф с памятью и соединенный с ним датчик, содержащий измерительный электрод сравнения из никеля, соединенный с колебательным контуром, оснащенным пьезоэлементом, и предварительный усилитель, при этом электрическая схема управления колебательным контуром включает в себя интегральную схему-таймер, а предварительный усилитель содержит операционный усилитель.

2. Устройство измерения контактной разности потенциалов металлических деталей авиационной техники по п. 1, отличающееся тем, что датчик размещен в цилиндрическом корпусе, изготовленном с применением аддитивной технологии на 3d-принтере.

| Способ определения поверхностной энергии металлических деталей авиационной техники | 2016 |

|

RU2644982C2 |

| СПОСОБ ИЗМЕРЕНИЯ КОНТАКТНОЙ РАЗНОСТИ ПОТЕНЦИАЛОВ | 2013 |

|

RU2532590C1 |

| СПОСОБ ИЗМЕРЕНИЯ ИЗМЕНЕНИЙ ПОВЕРХНОСТНОГО ПОТЕНЦИАЛА | 1999 |

|

RU2156983C1 |

| Устройство допускового контроля контактной разности потенциалов | 1987 |

|

SU1552134A1 |

Авторы

Даты

2020-03-25—Публикация

2019-08-14—Подача