Изобретение относится к области неразрушающего контроля металлических деталей авиационной техники при ее изготовлении, эксплуатации или ремонте.

При производстве, эксплуатации и ремонте авиационной техники важно учитывать уровень, поверхностной энергии металлических авиационных деталей. От значения поверхностной энергии в значительной степени зависят эксплуатационные свойства деталей машин, в том числе и деталей авиационной техники. Особенно важно определение поверхностной энергии деталей в трибологии, при нанесении защитных покрытий, при создании неразъемных соединений - сваркой, пайкой, склеиванием и др. Между тем определение поверхностной энергии твердых металлических деталей является сложной задачей [1].

Поверхностная энергия тесно связана с поверхностным натяжением - поверхностное натяжение по физическому смыслу является удельной поверхностной энергией твердого тела. Для кристаллических твердых тел различия между значениями поверхностной энергии и поверхностного натяжения пренебрежимо малы [1, 2].

Известны способы определения поверхностного натяжения твердых тел [3, 4], основанные на измерении углов смачивания образцов жидкостью.

Известен способ определения поверхностной энергии границ зерен в металлах [5], основанный на приложении механической нагрузки к образцу металла до его разрушения, измерении параметра, характеризующего нагрузку и расчете поверхностной энергии по формуле.

Известно устройство для определения поверхностного натяжения твердых тел [6], позволяющее определять поверхностную энергию по зависимости собственных частот поперечных колебаний образцов в виде тонких стержней с шарнирно опертыми концами.

Недостатками перечисленных способов [3-6] является то, что все эти способы являются разрушающими, а также их большая трудоемкость.

Целью предлагаемого изобретения является оперативное определение поверхностной энергии металлических деталей авиационной техники простым, имеющим малую трудоемкость способом в процессе ее производства, эксплуатации и ремонта.

Известна электронная теория поверхностной энергии твердых металлов, связывающая поверхностную энергию с экспериментально определенными значениями работы выхода электрона. Также известна теория поверхностной энергии твердого тела, согласно которой она напрямую зависит от твердости материала. Чем выше твердость материала изделия, тем выше его поверхностная энергия [1, 2].

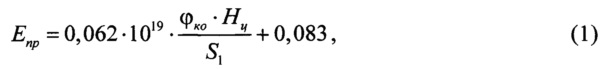

Авторами предлагается для расчета поверхностной энергии металлических авиационных деталей использовать сочетание ее электронной теории и теории, основанной на зависимости поверхностной энергии металла от твердости. В расчетах поверхностной энергии удобно использовать безразмерную относительную твердость, например твердость по шкале Мооса. Расчеты поверхностной энергии металлических авиационных деталей предлагается производить по разработанной авторами формуле [2]:

где Enp - расчетное значение поверхностной энергии, Дж/м2;

ϕко - работа выхода электрона контролируемого объекта, Дж;

Нц - относительная твердость материала по шкале Мооса;

S1=1 м2 - «единичная площадь», которую необходимо ввести для соблюдения соответствия единиц измерения поверхностной энергии.

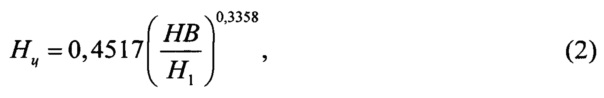

Безразмерная относительная твердость Нц металлов и сплавов определяется по формуле, также разработанной авторами [7]:

где НВ - твердость материала по Бринеллю, МПа;

Н1=1 МПа - «единичная твердость», которую необходимо ввести для соблюдения соответствия единиц измерения Нц (если же в справочнике указана безразмерная твердость материала по Бринеллю, использовать Н1 в формуле (2) не нужно).

Работу выхода электрона контролируемого объекта ϕко в формуле (1) возможно определить измерением контактной разности потенциалов и рассчитать затем по формуле [8]:

или

где ϕиэ - работа выхода электрона измерительного электрода прибора измерения контактной разности потенциалов, Дж;

Uк - контактная разность потенциалов, измеренная на поверхности контролируемого объекта, В;

е - заряд электрона, Кл.

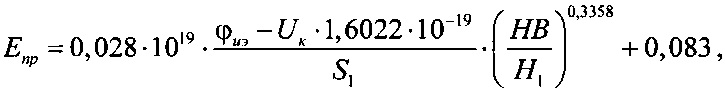

Подставив формулы (2) и (3) в формулу (1), получим итоговую формулу расчета поверхностной энергии Enp металлических деталей авиационной техники:

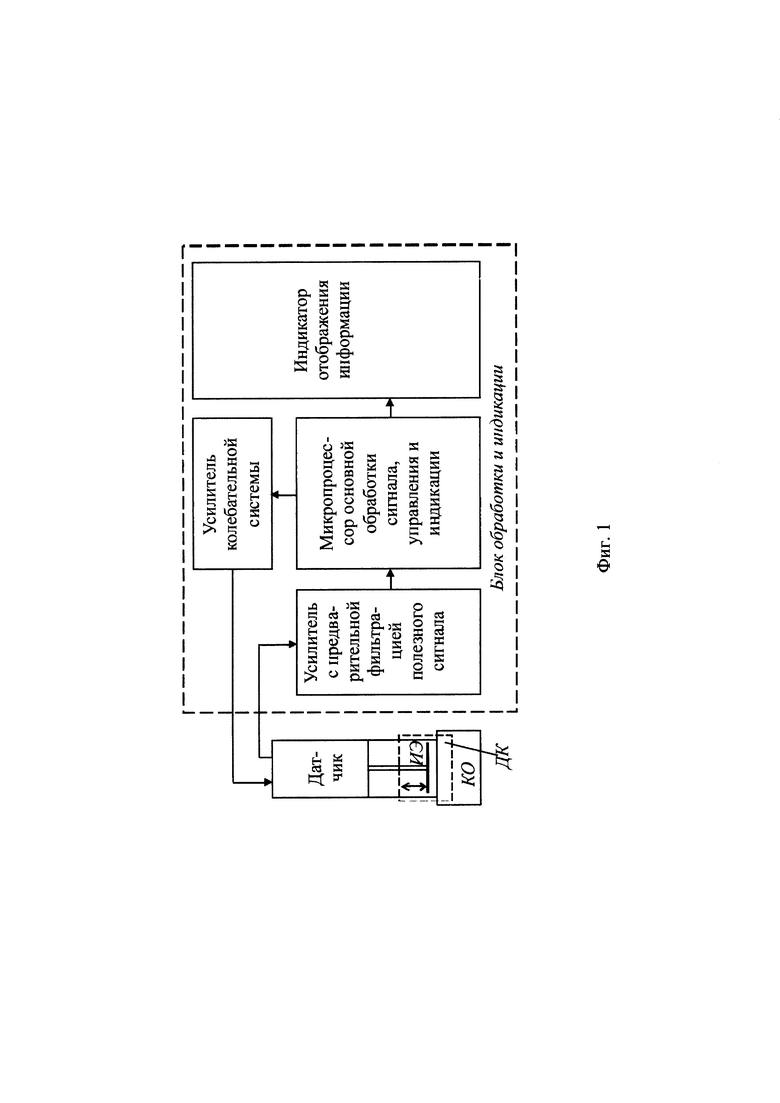

Прибор измерения контактной разности потенциалов, разработанный авторами [8], состоит из датчика, а также блока обработки и индикации (фиг. 1). Датчик состоит из электромеханической колебательной системы, электромагнитного возбудителя колебаний, буферного усилителя сигнала, снимаемого с динамического конденсатора (ДК), образуемого измерительным электродом (ИЭ) и поверхностью контролируемого объекта (КО).

Блок обработки и индикации состоит из усилителя сигнала, микропроцессора основной обработки сигнала, управления и индикации, жидкокристаллического индикатора отображения информации, а также блока питания с аккумулятором.

При измерении контактной разности потенциалов датчик прикладывается к поверхности КО (фиг. 1). В результате образуется ДК, обкладками которого являются поверхность КО и ИЭ. В состоянии покоя зазор между ИЭ и КО составляет 0,4 мм. Измерительный электрод представляет собой круглую никелированную пластину диаметром 4 мм. Работа выхода электрона никеля известна и составляет 7,21⋅10-19 Дж [2]. Для того чтобы при изменении емкости ДК возникал полезный сигнал, на ИЭ подается напряжение компенсации, а на КО через цилиндрический контакт (корпус датчика) подается 0 В («земля»).

Конденсатор называется динамическим потому, что ИЭ совершает возвратно-поступательные движения с частотой 410 Гц. Механические колебания ИЭ задаются микропроцессором основной обработки сигнала, управления и индикации, тактируемым от кварцевого резонатора. Для получения мощности, требуемой для приведения в движение электромеханической колебательной системы датчика, служит усилитель колебательной системы.

Поступающий от датчика сигнал, пройдя основной усилитель с предварительной фильтрацией полезного сигнала, обрабатывается в микропроцессоре основной обработки сигнала, управления и индикации. Результатом данной обработки является напряжение компенсации U, которое подается на ИЭ для получения нулевого эффективного значения напряжения полезного сигнала. Величина напряжения компенсации U и является значением искомой контактной разности потенциалов Uк в формулах (3) или (4). Полученное значение контактной разности потенциалов выводится на жидкокристаллический индикатор отображения информации в формате «999,9» мВ.

Измерению контактной разности потенциалов должна предшествовать тщательная очистка поверхности контролируемого объекта согласно [9], так как загрязнения значительно увеличивают работу выхода электрона контролируемого объекта и, соответственно, уменьшают измеряемую величину контактной разности потенциалов.

Авторами проведены экспериментальные исследования по определению поверхностной энергии конструкционных и инструментальных сплавов, применяемых в авиастроении. Результаты исследований представлены в таблице.

Контактная разность потенциалов Uк, используемая для определения работы выхода электрона исследуемого образца ϕко в формуле (5), измерялась разработанным авторами прибором «Поверхность-11» [8]. Отрицательные значения контактной разности потенциалов исходной поверхности образцов из 30ХГСА, ШХ15 и Р18 означают, что их работа выхода электрона больше работы выхода электрона измерительного электрода ϕиэ согласно формуле (4).

Из таблицы видно, что после зачистки металлических образцов наждачной бумагой контактная разность потенциалов Uк увеличивалась, что свидетельствует об уменьшении работы выхода электрона контролируемого объекта (согласно формуле (4)). Уменьшение работы выхода электрона в результате зачистки наждачной бумагой объясняется удалением слоя оксидов с поверхности исследуемых образцов и обнажением ювенильного металла. Оксиды увеличивают поверхностную энергию, а соответственно, их удаление влечет за собой ее уменьшение [1, 2].

Результаты определения значений поверхностной энергии металлических образцов, изготовленных из многокомпонентных сплавов, по разработанному авторами способу удовлетворительно сходятся с результатами, полученными другими авторами [2, 10, 11].

Таким образом, авторами предлагается определять поверхностную энергию металлических деталей авиационной техники с учетом их работы выходя электрона и твердости по следующему алгоритму:

1. Определение работы выхода электрона измерительного электрода ϕиэ прибора измерения контактной разности потенциалов.

2. Определение относительной твердости по шкале Мооса Нц по справочнику, экспериментально или расчетом по формуле (2).

3. Подготовка поверхности контролируемой детали к измерению контактной разности потенциалов согласно методике, изложенной в источнике [9].

4. Измерение контактной разности потенциалов на поверхности контролируемой детали.

5. Расчет поверхностной энергии контролируемой детали по формуле (5).

Предложенный авторами способ позволяет оперативно проводить определение поверхностной энергии металлических деталей авиационной техники, изготовленных из многокомпонентных сплавов, в процессе их производства, эксплуатации и ремонта.

Источники информации

1. Миссол В. Поверхностная энергия раздела фаз в металлах. Перевод с польского Г.Н. Мехеда. Под ред. Ю.Н. Тарана. - М.: Металлургия, 1978. - 176 с.

2. Олешко B.C., Пиговкин И.С. Оперативное определение поверхностной энергии металлических деталей авиационной техники // Интернет-журнал «Науковедение». - 2016. - Том 8. - №3. - http://naukovedenie.ru/PDF/. - [Свободный доступ].

3. Авторское свидетельство SU 505389 от 5.03.1976 г.

4. Авторское свидетельство SU 562752 от 25.06.1977 г.

5. Авторское свидетельство SU 1441268 от 30.11.1988 г.

6. Патент на изобретение RU 2200313 от 10.03.2003 г.

7. Олешко B.C. Расчет твердости металлических деталей авиационной техники // Оборонный комплекс научно-техническому прогрессу России. - 2016. - №1. - С. 22-25.

8. Самойленко В.М., Олешко B.C. Применение прибора измерения контактной разности потенциалов «Поверхность-11» в неразрушающем контроле деталей машин // Оборонный комплекс научно-техническому прогрессу России. - 2011. - №2. - С. 3-6.

9. Патент на изобретение RU 2488093 от 20.07.2013 г.

10. Чертовских С.В., Семенов В.И., Шустер Л.Ш. Влияние поверхностных энергий контактирующих материалов на триботехнические характеристики // Актуальные направления научных исследований XXI века: теория и практика. - 2015. - Том 3. - №4-1 (15-1). - С. 134-141.

11. Крагельский И.В., Добычин М.Н., Комбалов B.C. Основы расчетов на трение и износ. - М.: Машиностроение, 1977. - 526 с.

Использование: для неразрушающего контроля металлических деталей авиационной техники при ее изготовлении. Сущность изобретения заключается в том, что значение поверхностной энергии определяют с учетом их твердости и работы выхода электрона, причем для определения работы выхода электрона на предварительно очищенной от загрязнений поверхности контролируемых деталей измеряют контактную разность потенциалов прибором, имеющим усилитель с предварительной фильтрацией сигнала, микропроцессор основной обработки сигнала, управления и индикации, индикатор отображения информации, а также датчик, имеющий в своем составе электромеханическую колебательную систему, электромагнитный возбудитель колебаний, буферный усилитель сигнала, вибрирующий измерительный электрод, изготовленный из материала с известной работой выхода электрона, и затем проводят расчет поверхностной энергии по определенной формуле. Технический результат: обеспечение возможности определения поверхностной энергии металлических деталей авиационной техники, изготовленных из многокомпонентных сплавов, в процессе их производства, эксплуатации и ремонта. 1 ил., 1 табл.

Способ определения поверхностной энергии металлических деталей авиационной техники, отличающийся тем, что значение поверхностной энергии определяют с учетом их твердости и работы выхода электрона, причем для определения работы выхода электрона на предварительно очищенной от загрязнений поверхности контролируемых деталей измеряют контактную разность потенциалов прибором, имеющим усилитель с предварительной фильтрацией сигнала, микропроцессор основной обработки сигнала, управления и индикации, индикатор отображения информации, а также датчик, имеющий в своем составе электромеханическую колебательную систему, электромагнитный возбудитель колебаний, буферный усилитель сигнала, вибрирующий измерительный электрод, изготовленный из материала с известной работой выхода электрона, и затем проводят расчет поверхностной энергии по формуле:

где Епр - поверхностная энергия, Дж/м2;

ϕиэ - работа выхода электрона измерительного электрода прибора измерения контактной разности потенциалов, Дж;

Uк - контактная разность потенциалов, измеренная на поверхности контролируемой детали, В;

S1=1 м2 - «единичная площадь», которую необходимо ввести для соблюдения соответствия единиц измерения поверхностной энергии;

НВ - твердость материала по Бринеллю, МПа;

H1=1 МПа - «единичная твердость», которую необходимо ввести для соблюдения соответствия единиц измерения поверхностной энергии.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВЕРХНОСТНОЙ ЭНЕРГИИ ТВЕРДЫХ ТЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377535C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ К ОПЕРАТИВНОМУ ВЫЯВЛЕНИЮ ПРИЖОГОВ ИЗМЕРЕНИЕМ РАБОТЫ ВЫХОДА ЭЛЕКТРОНА | 2011 |

|

RU2488093C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ТВЕРДОГО ТЕЛА | 2001 |

|

RU2200313C2 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ | 0 |

|

SU408198A1 |

| WO 2012119274 A1, 13.09.2012 | |||

| Э.А | |||

| КОЧАРОВ, В.М | |||

| САМОЙЛЕНКО, В.С | |||

| ОЛЕШКО, О ПРИЖОГАХ ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ КОМПРЕССОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И ИХ КОНТРОЛЛЕ ИЗМЕРЕНИЕМ РАБОТЫ ВЫХОДА ЭЛЕКТРОНА, НАУЧНЫЙ ВЕСТНИК МГТУ ГА, N 173, Москва, 2011. | |||

Авторы

Даты

2018-02-15—Публикация

2016-07-07—Подача