Предлагаемое изобретение относится к области неразрушающего контроля металлических деталей воздушных судов в процессе их ремонта.

В авиастроении широко применяются сплавы на основе алюминия. Из дюралюминия изготавливается обшивка воздушных судов. Эксплуатация воздушного судна может сопровождаться повреждениями обшивки в виде пробоин. Пробоины обшивки воздушного судна могут ремонтироваться клепкой с постановкой вставок и накладок. При этом поврежденный участок обшивки вокруг пробоины имеет сниженные прочностные свойства и перед клепкой удаляется [1]. Однако даже не имеющие трещин края обшивки в месте пробоины могут иметь невидимые невооруженных глазом пластические деформации, сопровождающиеся изменением прочностных свойств материала обшивки и способствующие развитию в обшивке трещин в процессе дальнейшей эксплуатации воздушного судна. Такие зоны повреждения обшивки воздушного судна также следует удалять. Таким образом, определение зоны повреждения обшивки вокруг ее пробоины является задачей весьма важной для обеспечения качества ремонта воздушного судна.

Известен способ регистрации деформации твердых тел [2], при котором на поверхность исследуемого твердого тела наносят хрупкое тензочувствительное покрытие, деформируют твердое тело и по изменению параметров тензочувствительного покрытия оценивают величину деформации. Недостатком данного способа является необходимость деформирования исследуемого твердого тела.

Известен способ определения пластической деформации образцов [3], заключающийся в том, что на поверхность исследуемого образца наносят координатную сетку, деформируют образец и по искажению ячеек координатной сетки судят о величине пластической деформации. Данный способ имеет недостаток — необходимость деформирования образца.

Известно устройство для измерения деформаций [4], позволяющие определять линейные размеры остаточных деформаций, содержащее две параллельные плиты, стойки, размещенные между ними и жестко соединенные с последними, и измеритель деформации. С целью повышения точности, устройство снабжено дополнительной, размещенной между основными плитами, плитой с отверстиями, через которые пропущены стойки, и стержнями, установленными под углом к стойкам и связанными каждый с ними одним концом, а другим – с дополнительной плитой, причем измеритель деформации соединен с дополнительной плитой. Недостатком данного устройства являются большие габариты, невозможность применения на воздушном судне без демонтажа поврежденной обшивки.

Известно устройство для измерения деформации конструктивного элемента (варианты) [5], позволяющее измерять усилия на деформируемый конструктивный элемент. Устройство состоит из передаточного звена и одного или двух датчиков. Датчик выполнен по типу датчика, имеющего измерительную поверхность и подающего зависимый от деформации измерительной поверхности электрический сигнал. Передаточное звено опирается с одной стороны на датчик, а с другой стороны на конструктивный элемент или другой датчик. При деформации конструктивного элемента изменяется расстояние между опорными местами передаточного звена. Это изменение расстояния производит деформацию измерительной поверхности датчика, оцениваемую как меру деформации конструктивного элемента.

Недостатком данного устройства является необходимость деформирования исследуемого образца, трудности при применении в целях определения зоны повреждения обшивки воздушного судна.

Известны способ и устройство контроля состояния конструкции самолета [6], позволяющий проводить постоянный контроль и содержащий пьезоэлектрические датчики. Сигналы, излучаемые датчиками, регистрируются в постоянном режиме. Из них делают вывод об усталости, которой подвержены критические части самолета. Недостатком данного изобретения является, то, что пьезоэлектрические датчики устанавливаются в критически важных частях воздушного судна, но обшивка воздушного судна может получить повреждение в любом месте.

Наиболее близким к предлагаемому изобретению является способ определения поверхностных деформаций образцов [7], заключающийся в следующем, на поверхность образца наносят последовательно электроизоляционное и электропроводное полимерные покрытия, на последнее монтируют ортогональную систему четырех электродов, которые при каждом нагружении образца поочередно противолежащими парами подключают к источнику тока и при каждом подключении с помощью двух зондов регистрируют распределение электрического потенциала на поверхности электропроводного покрытия между электродами.

Недостатками данного способа является высокая трудоемкость.

Целью предлагаемого изобретения является повышение качества ремонта воздушного судна, а также уменьшение времени и трудоемкости, требующихся в процессе ремонта для определения зоны обшивки вокруг пробоины, имеющей остаточные пластические деформации.

Цель достигается тем, что в заявляемом способе определения зоны повреждения обшивки воздушного судна, заключающемся в определении зоны обшивки с остаточными пластическими деформациями, снижающими прочностные свойства обшивки, в исследуемой зоне обшивки сначала химическим способом удаляют лакокрасочное покрытие, затем поверхность обшивки тщательно очищают от загрязнений и высушивают. После этого измеряют контактную разность потенциалов поверхности обшивки. Зону повреждения обшивки определяют по увеличению контактной разности потенциалов относительно измерительного электрода динамического конденсатора устройства измерения контактной разности потенциалов по сравнению с измерениями в неповрежденной зоне обшивки воздушного судна.

В случае использования дюралюминиевой обшивки воздушного судна зону повреждения определяют по увеличению контактной разности потенциалов более чем на 0,25 В относительно никелевого измерительного электрода динамического конденсатора устройства измерения контактной разности потенциалов по сравнению с неповрежденной зоной обшивки воздушного судна.

Таким образом, цель достигается применением для определения имеющей пластические деформации зоны обшивки воздушного судна метода контактной разности потенциалов (КРП).

Метод КРП относится к электрическому виду неразрушающего контроля и основан на сравнении работы выхода электрона из участка контролируемой металлической обшивки воздушного судна и заранее известной работы выхода электрона из поверхности измерительного электрода датчика устройства измерения КРП согласно формуле:

U к=(φиэ–φо)/е,

где Uк — КРП, В;

φо — работа выхода электрона из поверхности обшивки, Дж;

φиэ — работа выхода электрона из поверхности измерительного электрода устройства измерения КРП, Дж;

е — единичный заряд электрона, Кл.

Метод КРП чувствителен к состоянию поверхности электропроводящих материалов, в том числе, и дюралюминиевой обшивки воздушного судна. Образующиеся при пластических деформациях в поверхностных слоях материала обшивки искажения кристаллической решетки и увеличение на поверхности обшивки плотности дислокаций приводят к уменьшению работы выхода электрона из обшивки. Это фиксируется увеличением измеряемой КРП.

Измерение КРП в целях определения зоны повреждения обшивки воздушного судна возможно проводить, например, устройством описанном в патенте RU 2717747 от 25.03.2020 г. [8], схема применения которого представлена на фиг. 1.

На фиг. 1 цифрами обозначены:

1 — обшивка воздушного судна;

2 — измерительный электрод;

3 — поверхность обшивки, на которой измеряется КРП;

4 — колебательный контур;

5 — предварительный усилитель;

6 — датчик;

7 — цифровой портативный осциллограф с возможностью записи в его памяти результатов измерения.

Перед измерением КРП на поверхности обшивки 3 воздушного судна в целях определения зоны ее повреждения лакокрасочное покрытие с поверхности обшивки 3 удаляют химическим способом (например, смывкой АФТ-1 и растворителями) на 5 см вокруг пробоины. Поверхность обшивки 3 и измерительного электрода 2 датчика 6 устройства измерения КРП тщательно очищают, например, согласно способу, описанному в патенте RU 2488093 от 20.07.2013 г. [9] и высушивают. Для высушивания обшивки 1 воздушного судна можно использовать нагретый воздух температурой не более 60 °С.

Для повышения точности измерений на поверхности обшивки 3 рекомендуется проводить поверку устройства измерения КРП, например, способом, предложенном в патенте RU 2758272 от 27.10.2021 г. [10].

При определении зоны повреждения обшивки 1 воздушного судна датчик 6 устройства измерения КРП прикладывается к обшивке 1 и проводятся измерения КРП вокруг пробоины. Поврежденная зона дюралюминиевой обшивки, имеющая остаточные пластические деформации, определяется по превышению КРП на величину не менее 0,25В по сравнению с бездефектными зонами обшивки воздушного судна.

Проведенные сравнительные испытания результаты применения предложенного способа определения зоны повреждения обшивки воздушного судна подтверждены вихретоковым методом неразрушающего контроля с помощью прибора ВДЛ-5.2 и измерением микротвердости обшивки из сплава Д19 прибором ПМТ-3. Результаты измерений представлены в таблице.

Таблица — Средние значения сравнительных измерений обшивки из сплава Д19

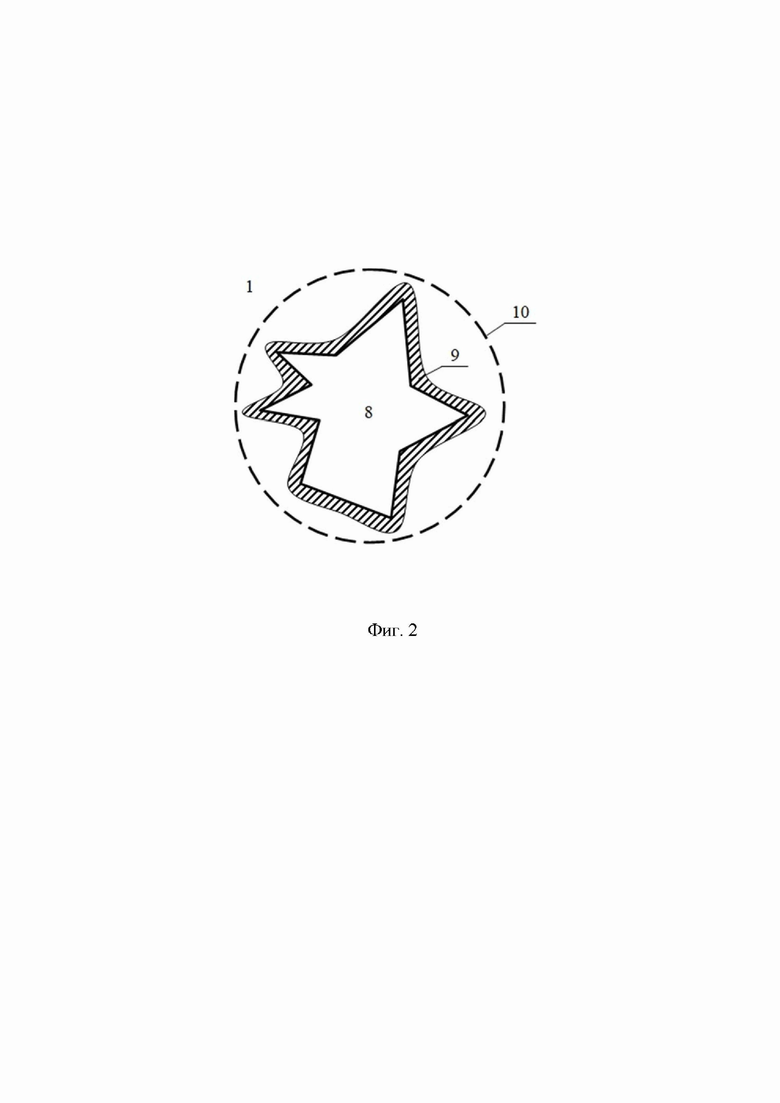

Определенная предложенным нами способом зона обшивки с остаточными пластическими деформациями размечается и удаляется перед ремонтом клепкой (фиг. 2). На фиг. 2 цифрами обозначены:

8 — пробоина;

9 — поврежденная зона обшивки с остаточными пластическими деформациями (выделена штрихами);

10 — производимый при ремонте вырез обшивки.

Увеличение КРП, измеренной на поверхности пластически деформированной обшивки, происходит из-за уменьшения работы выхода электрона из обшивки вследствие увеличения здесь плотности дислокаций, вокруг которых уменьшаются межатомные расстояния и увеличивается плотность электронных распределений.

После проведения ремонта лакокрасочное покрытие обшивки восстанавливают.

Предложенный нами способ позволяет оперативно, с удовлетворительной точностью определять зоны повреждения обшивки воздушного судна в процессе его ремонта, повысить качество ремонта воздушного судна.

Источники информации

1. Олешко В.С. Подготовка боевой авиационной техники к ремонту. — М.: Изд-во МАИ, 2016. — 72 с.

2. Авторское свидетельство SU 970082 от 30.10.1982 г.

3. Авторское свидетельство SU 977925 от 02.12.1982 г.

4. Авторское свидетельство SU 998846 от 23.02.1983 г.

5. Патент RU 2116614 от 27.07.1998 г.

6. Патент RU 2385456 от 27.03.2010 г.

7. Авторское свидетельство SU 1516759 от 23.10.1989 г.

8. Патент RU 2717747 от 25.03.2020 г.

9. Патент RU 2488093 от 20.07.2013 г.

10. Патент RU 2758272 от 27.10.2021 г.

Изобретение относится к способу определения зоны повреждения обшивки воздушного судна. Для определения зоны обшивки с остаточными пластическими деформациями, снижающими прочностные свойства обшивки, удаляют лакокрасочное покрытие в исследуемой зоне химическим способом, очищают от загрязнений и высушивают, измеряют контактную разность потенциалов поверхности обшивки, определяют зону повреждения по увеличению контактной разности потенциалов относительно измерительного электрода динамического конденсатора устройства измерения контактной разности потенциалов по сравнению с измерениями в неповрежденной зоне обшивки воздушного судна. Обеспечивается уменьшение времени и трудоемкости, требующихся в процессе ремонта для определения зоны обшивки вокруг пробоины, имеющей остаточные пластические деформации. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ определения зоны повреждения обшивки воздушного судна, заключающийся в определении зоны обшивки с остаточными пластическими деформациями, снижающими прочностные свойства обшивки, для чего в исследуемой зоне обшивки сначала химическим способом удаляют лакокрасочное покрытие, затем поверхность обшивки тщательно очищают от загрязнений и высушивают, после этого измеряют контактную разность потенциалов поверхности обшивки; зону повреждения обшивки определяют по увеличению контактной разности потенциалов относительно измерительного электрода динамического конденсатора устройства измерения контактной разности потенциалов по сравнению с измерениями в неповрежденной зоне обшивки воздушного судна.

2. Способ определения зоны повреждения обшивки воздушного судна по п. 1, отличающийся тем, что для дюралюминиевой обшивки воздушного судна зону повреждения определяют по увеличению контактной разности потенциалов более чем на 0,25 В относительно никелевого измерительного электрода динамического конденсатора устройства измерения контактной разности потенциалов по сравнению с неповрежденной зоной обшивки воздушного судна.

| CN 110155369 A, 23.08.2019 | |||

| АППАРАТ ДЛЯ ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕНИЯ НА СУДНЕ | 1995 |

|

RU2131114C1 |

| СИСТЕМА КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ КОНСТРУКЦИЙ ЛЕТАТЕЛЬНОГО АППАРАТА (ВАРИАНТЫ) | 2013 |

|

RU2544028C1 |

| Способ локализации и определения характера и размеров повреждения обшивки корпуса судна | 2018 |

|

RU2692505C1 |

| СПОСОБ ОБНАРУЖЕНИЯ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ НА ТРУДНОДОСТУПНЫХ ПОВЕРХНОСТЯХ ИЗДЕЛИЙ | 2017 |

|

RU2653122C1 |

Авторы

Даты

2023-04-17—Публикация

2022-12-07—Подача