Предлагаемое изобретение относится к неразрушающему контролю деталей машин при их производстве или ремонте.

Известно применение толщиномеров, реализующих, например, методы вихретокового, магнитного или акустического неразрушающего контроля. Однако некоторые толщиномеры не способны точно определить толщину тонких оксидных покрытий деталей машин.

Известен вихретоковый способ двухпараметрического контроля изделий (RU 2184930, G01B 7/06, опубл. 10.07.2002 г.). Способ относится к неразрушающему контролю качества материалов и изделий. Способ может быть использован для измерения толщины немагнитных покрытий с компенсацией влияния зазора между вихретоковым преобразователем и поверхностью изделия или для измерения толщины диэлектрических покрытий независимо от вариации электромагнитных свойств основы.

Недостатком данного способа является возможность контроля только немагнитных покрытий.

Известен акустический способ неразрушающего контроля (ГОСТ Р55042-2012 Контроль неразрушающий. Определение толщины металлических покрытий акустическим методом), основанный на том, что при различных скоростях распространения поверхностной акустической волны Релея в материалах покрытия и основания эффективная ее скорость в конструктивном элементе с покрытием зависит от толщины покрытия. Однако недостатками акустического способа является недостаточная точность при определении толщины очень тонких покрытий металлов.

Наиболее близким аналогом предлагаемого изобретения является термоэлектрический способ контроля толщины электропроводящих покрытий на электропроводящей основе. (RU 2227909, G01N 25/32, опубл. 27.04.2004 г.).

В способе дифференцируют по времени возникающую в цепи термоэлектродвижущую силу, определяют дифференциал развиваемой термоэлектрической силы по времени с момента контакта нагретого электрода с поверхностью контролируемого покрытия, используют пиковый вольтметр, и по экстремальному значению указанного дифференциала определяют толщину покрытия и основы при постоянстве перепада температур между горячим электродом и окружающей средой.

Недостатками данного способа является высокая трудоемкость и высокая относительная погрешность (около 15%).

Целью изобретения является разработка оперативного, неразрушающего и малозатратного способа определения толщины оксидных покрытий металлических деталей машин.

Цель достигается определением толщины оксидного покрытия по измеренным величинам контактной разности потенциалов (КРП).

Метод КРП относится к электрическому виду неразрушающего контроля, основан на сравнении величин работ выхода электронов контролируемого металла и эталонного металла сравнения, расположенного в датчике средства измерения метода КРП.

Технический результат предлагаемого изобретения выражается в повышении информативности способа и возможности определения толщины оксидного покрытия в конкретной точке детали.

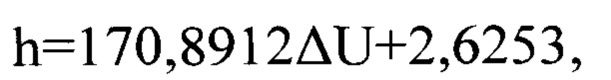

Технический результат достигается тем, что способе определения толщины оксидных покрытий деталей машин, заключающемся в определении толщины оксидного покрытия на основании разности измеренных относительно эталонного металла значений контактной разности потенциалов ювенильной поверхности металлического материала контролируемой детали и с нанесенным на ее поверхность оксидным покрытием к предварительно очищенной от оксидов, загрязнений и просушенной поверхности контролируемой детали прикладывают датчик устройства измерения контактной разности потенциалов, при этом на никелевый измерительный электрод датчика устройства измерения контактной разности потенциалов подают вибрации от электроакустического преобразователя, с которым никелевый измерительный электрод датчика измерения контактной разности потенциалов жестко соединен с помощью регулировочного винта, обеспечивающего изменение зазора между никелевым измерительным электродом и поверхностью контролируемой детали, а частоту вибрации регулируют с подстройкой переменного резистора, причем между никелевым измерительным электродом и поверхностью контролируемой детали возникает электрический ток, далее возникший электрический сигнал усиливают предварительным усилителем сигнала, расположенным в датчике измерения контактной разности потенциалов, и направляют в блок управления, и индикации, где электрический сигнал обрабатывают и выводят на экран вывода информации в виде значений контактной разности потенциалов, и затем толщину оксидного покрытия вычисляют, реализующей машинное обучение, решающей задачу регрессии искусственной нейронной сетью (ИНС) по формуле:

где h - толщина покрытия, мкм; ΔU - изменение контактной разности потенциалов в результате оксидирования поверхности детали, В.

ΔU - изменение КРП в результате оксидирования поверхности детали, В.

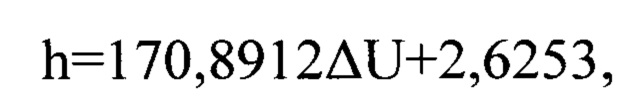

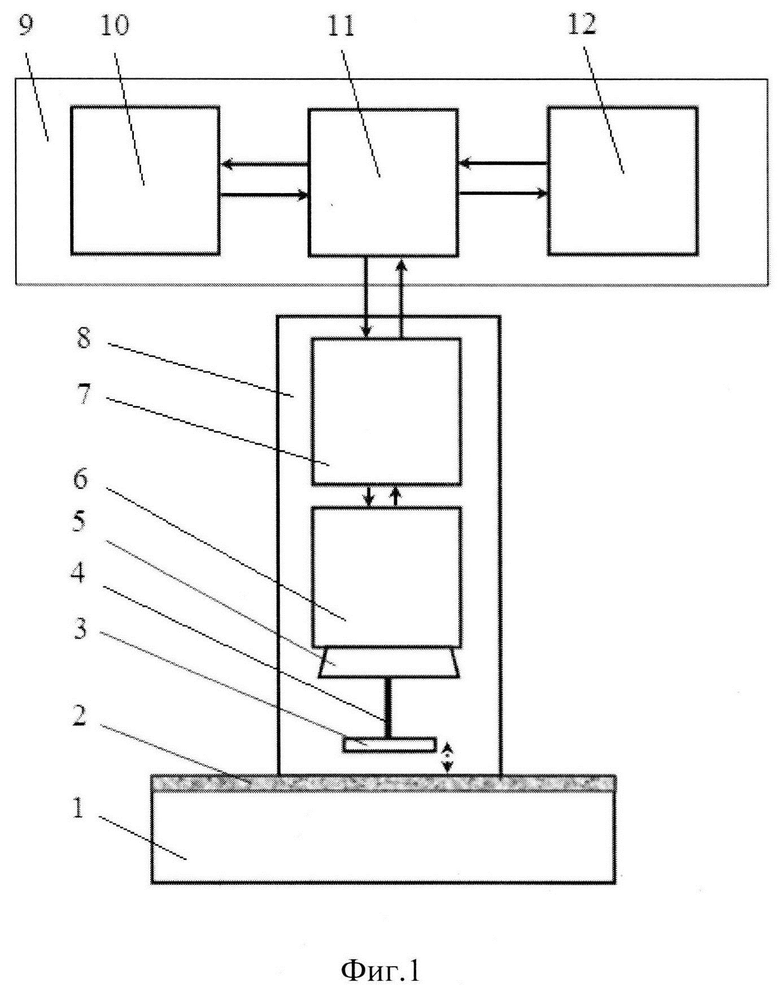

Способ поясняется фигурами где:

Фиг. 1 - схема устройства для измерения КРП;

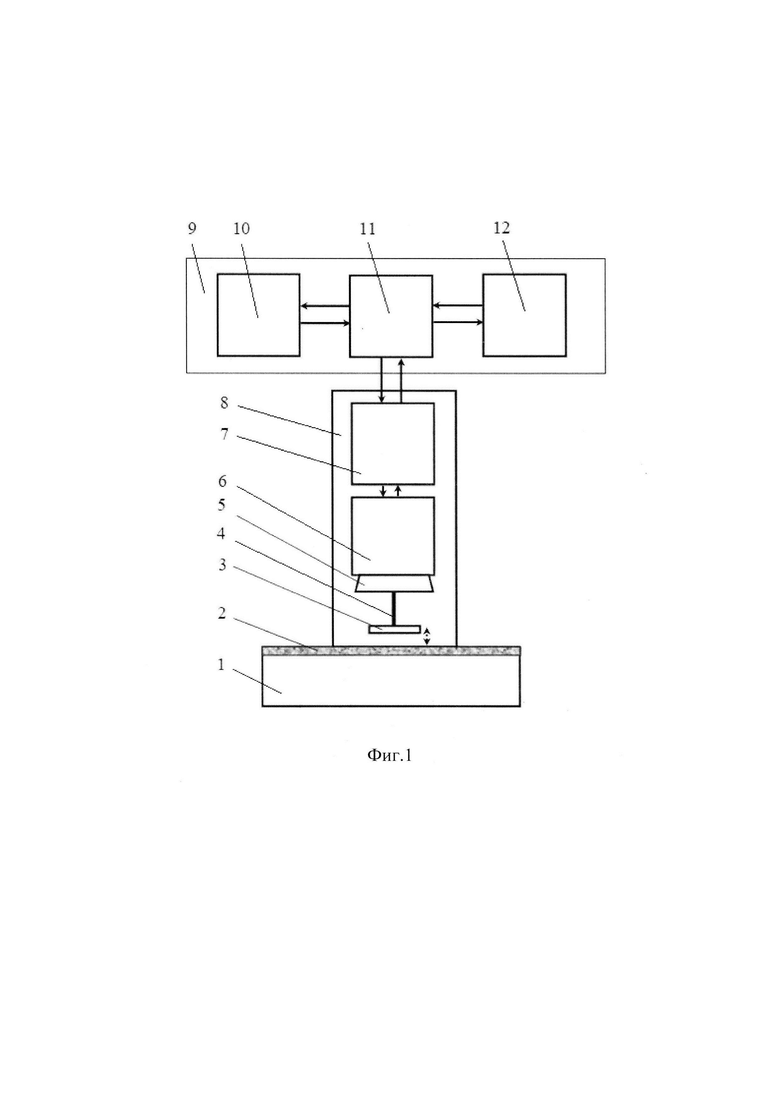

Фиг. 2 - электрическая схема колебательного контура;

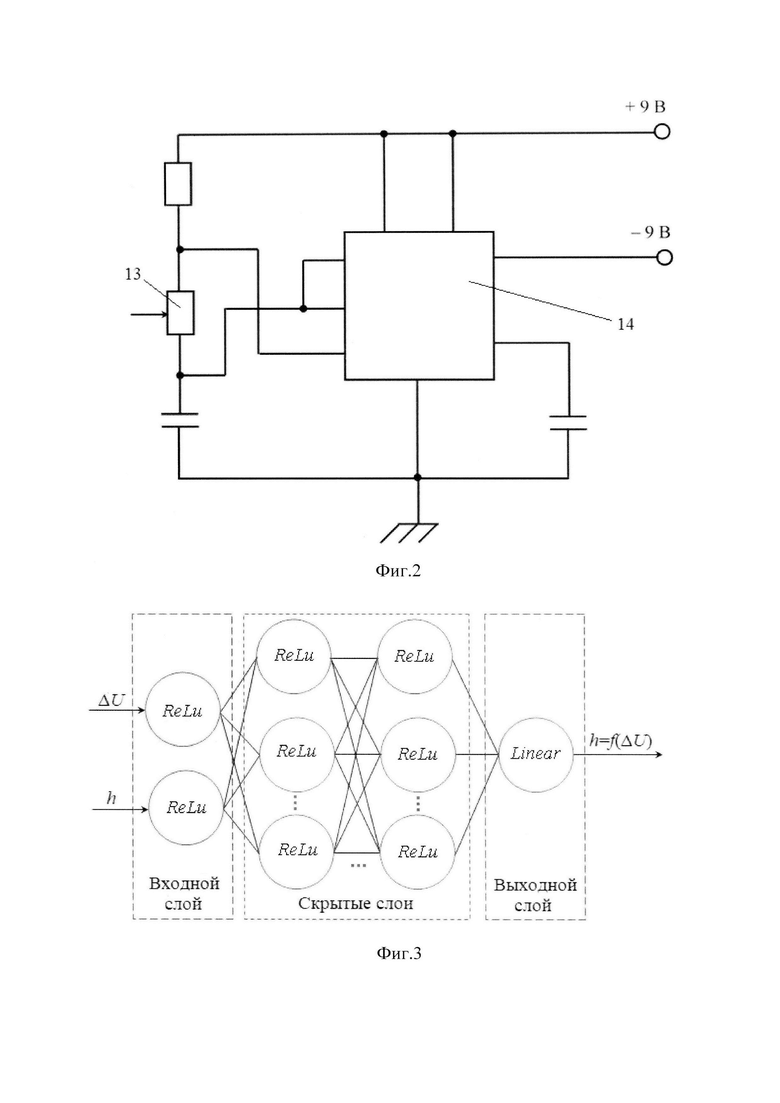

Фиг. 3 - схема ИНС;

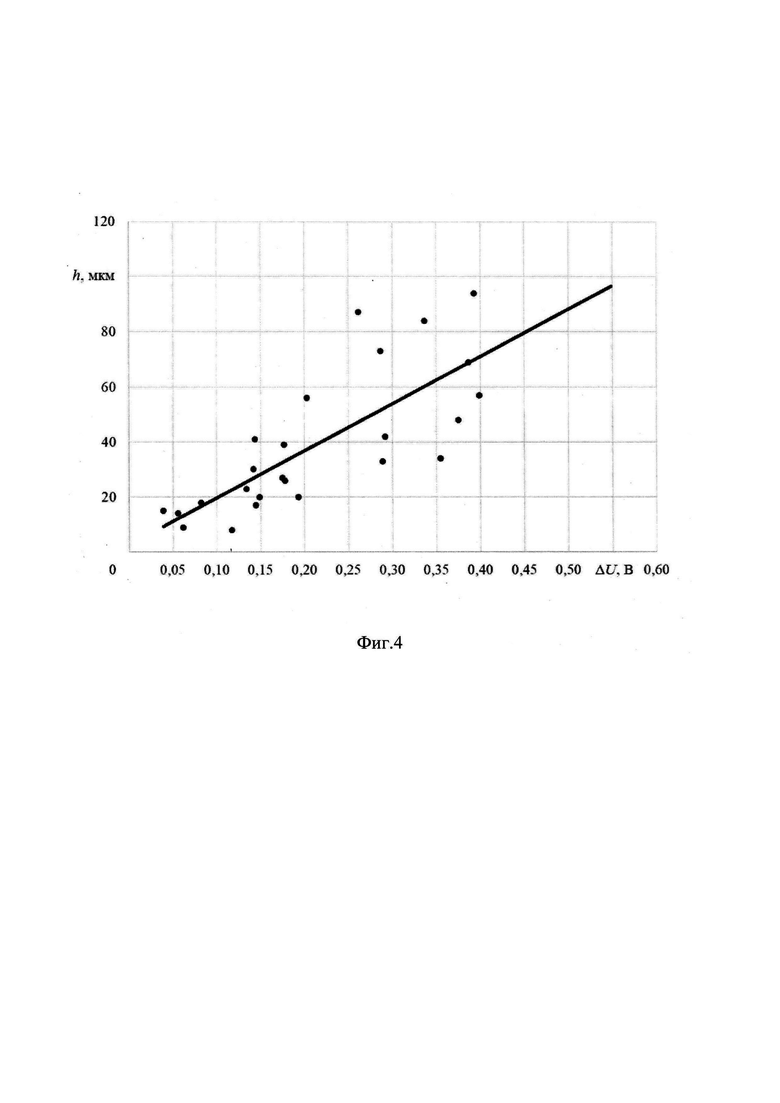

Фиг. 4 - график зависимости h=ƒ(ΔU), соответствующий формуле (1).

Способ определения толщины оксидных покрытий деталей машин выполняют с помощью разработанного устройства для измерения КРП (Фиг. 1), на котором цифрами обозначены:

1 - контролируемая деталь;

2 - оксидное покрытие;

3 - никелевый измерительный электрод, относительно которого идет сравнение работ выхода;

4 - регулировочный винт;

5 - электроакустический преобразователь;

6 - колебательный контур;

7 - предварительный усилитель сигнала;

8 - датчик измерения КРП;

9 - блок управления и индикации;

10 - блок питания;

11 - блок управления;

12 - устройство вывода информации.

На фиг. 2 представлена электрическая схема колебательного контура 6, на которой цифрами обозначены:

13 - переменный резистор;

14 - интегральная микросхема-таймер. Измерения КРП проводят следующим образом.

Датчик КРП 8 прикладывают к покрытой оксидным покрытием 2 (или без него) поверхности контролируемой детали 1. При этом на никелевый измерительный электрод 3 подаются вибрации от электроакустического преобразователя 5, с которым никелевый измерительный электрод 3 жестко соединен с помощью регулировочного винта 4, обеспечивающего изменение зазора между никелевым измерительным электродом 3 и поверхностью контролируемой детали 1. Между никелевым измерительным электродом 3 и покрытой оксидным покрытием 2 поверхностью контролируемой детали 1 возникает электрический ток. Сигнал, поступающий от никелевого измерительного электрода 3, усиливается предварительным усилителем сигнала 7, расположенным в датчике измерения КРП 8. Затем усиленный сигнал поступает в блок управления и индикации 9, где во входящем в его состав блоке управления 11 сигнал обрабатывается и выводится на экран устройства вывода информации 12 в виде значения КРП.

Отличительной особенностью конструкции данного устройства является возможность регулировать частоту колебаний никелевого измерительного электрода 3 с помощью подстройки переменного резистора 13 в колебательном контуре 6 (Фиг. 1 и Фиг. 2).

Способ определения толщины оксидных покрытий осуществляется следующим образом.

Пример. Подготавливают 26 плоских образцов из стали Ст3сп размером 20×20×4 мм. С поверхности образцов предварительно шлифованием и полированием удаляют оксидный слой. Затем поверхность образцов очищают протиркой ацетоном и петролейным эфиром, просушивают горячим воздухом температурой 50°С в течение 10 мин.

Далее на поверхности каждого образца, проводят по 12 измерений КРП в сравнении с никелевым измерительным электродом устройством измерения КРП. Вычисляют средние арифметические значения КРП для каждого образца. Проводят химическое оксидирование поверхности 25 образцов составом «Быстрое воронение КППС» производства АО «Крымское производственное предприятие «Созвездие». Один образец оксидированию не подвергают, (контрольный образец). Время химического оксидирования поверхности образцов данным составом варьируется. После химического оксидирования поверхность образцов просушивают горячим воздухом температурой 50°С в течение 10 мин.

Затем КРП снова измеряют устройством, представленным на Фиг. 1 и Фиг. 2, и, аналогично, для каждого образца по 12 измерениям определяют средние арифметические значения КРП. В результате оксидирования поверхности образцов КРП уменьшается, что свидетельствует об увеличении работы выхода электронов (РВЭ). Оксиды металлов представляют собой полупроводники или диэлектрики, и затрудняют выход электронов из металла, поэтому РВЭ в результате оксидирования увеличивается.

Далее вихретоковым толщиномером «Константа К6Ц» и металлографическим методом определяют толщину оксидных покрытий образцов.

Полученные результаты измерений толщин оксидного покрытия образцов и соответствующие им изменения КРП AU обрабатывают с использованием ИНС.

Изменение КРП ΔU рассчитывалось по формуле:

где ΔU - изменение КРП в результате оксидирования поверхности металла или металлической детали, В;

Uокс - КРП оксидного покрытия образца или детали, В;

Uюв - КРП ювенильной поверхности образца или детали (без оксидного покрытия), В.

Для обработки результатов измерений толщин оксидного покрытия образцов и соответствующие им изменения КРП в результате оксидирования поверхности металла или металлической детали ΔU используют написанную на языке программирования Python многослойную, последовательную, полносвязную, реализующую машинное обучение ИНС (Фиг. 3) с двумя входными и одним выходным нейронами, которая решает задачу регрессии. Функции активации нейронов ИНС различны для входного, выходного и скрытых слоев - ReLu и Linear (Фиг. 3).

На первый входной нейрон ИНС подают значения изменения КРП в результате оксидирования поверхности металла или металлической детали ΔU, на второй входной нейрон ИНС - соответствующие им значения толщины оксидного покрытия образцов h.

На основании проведенных исследований получена формула (1) взаимосвязи толщины оксидного покрытия образцов и изменения КРП, измеренной на их поверхности.

Исследования показали, что разработанный способ позволяет более точно и с меньшими затратами определить толщину оксидных покрытий, имеющих малые толщины.

Способ определения толщины оксидного слоя детали, основанный на измерении КРП, может быть реализован в двух вариантах:

Вариант 1. На детали в процессе нанесения на ее поверхность оксидного покрытия.

Вариант 2. На детали, уже имеющей оксидное покрытие.

Способ определения толщины оксидных покрытий детали по варианту 1 реализуется следующим образом:

1. Предварительно с использованием толщиномера или металлографического метода строят график и определяют формулу зависимости толщины оксидного покрытия детали от изменения КРП, аналогичные графику, изображенному на Фиг. 4, и формуле (1).

2. Проводят измерения КРП ювенильной поверхности образца или детали (без оксидного покрытия) Uюв разработанным устройством на шлифованной, полированной, очищенной и просушенной поверхности детали перед нанесением оксидного покрытия (Фиг. 1).

3. Проводят измерения КРП Uокс на поверхности деталей после нанесения оксидного покрытия.

4. По формуле (2) вычисляют значения КРП ΔU.

5. По формуле (1) определяют толщину оксидного покрытия h.

Способ определения толщины оксидных покрытий детали по варианту 2 реализуется следующим образом:

1. Предварительно поверхность контролируемой детали тщательно очищают от загрязнений и просушивают.

2. Аналогичным способом подготавливают поверхность образца, изготовленного из того же материала, что и контролируемая деталь, но с удаленным оксидным слоем. Оксидный слой можно удалять механическим способом, но с обеспечением той же шероховатости, которую имеет оксидированная поверхность детали.

3. Проводят измерения КРП Uюв на ювенильной поверхности образца, изготовленного из того же материала, что и контролируемая деталь, но с удаленным с оксидным слоем.

4. Сканированием датчиком КРП 8 по поверхности оксидного покрытия измеряют КРП оксидного покрытия образца или детали Uокс.

5. По предварительно подготовленному графику, аналогичному изображенному на Фиг. 4, или по формуле (1), или ей аналогичной для других материалов, определяется толщина оксидного покрытия h контролируемой детали без его удаления.

Основанный на измерении КРП способ определения толщин покрытий применим и для других металлических материалов и покрытий.

Изобретение относится к неразрушающему контролю деталей машин при их производстве или ремонте. В способе определяют толщину оксидного покрытия на основании разности измеренных относительно эталонного металла значений контактной разности потенциалов ювенильной поверхности металлического материала контролируемой детали и с нанесенным на ее поверхность оксидным покрытием к предварительно очищенной от оксидов, загрязнений и просушенной поверхности контролируемой детали. Прикладывают датчик устройства измерения контактной разности потенциалов, при этом на никелевый измерительный электрод датчика подают вибрации от электроакустического преобразователя, с которым измерительный электрод жестко соединен с помощью регулировочного винта, обеспечивающего изменение зазора между измерительным электродом и поверхностью контролируемой детали. А частоту вибрации регулируют с подстройкой переменного резистора, причем между измерительным электродом и поверхностью контролируемой детали возникает электрический ток, далее возникший электрический сигнал усиливают и направляют в блок управления и индикации, где электрический сигнал обрабатывают и выводят на экран в виде значений контактной разности потенциалов, и затем толщину оксидного покрытия вычисляют реализующей машинное обучение, решающей задачу регрессии искусственной нейронной сетью (ИНС). Технический результат: повышение информативности способа и возможности определения толщины оксидного покрытия в конкретной точке детали. 4 ил.

Способ определения толщины оксидных покрытий деталей машин, заключающийся в определении толщины оксидного покрытия на основании разности измеренных относительно эталонного металла значений контактной разности потенциалов ювенильной поверхности металлического материала контролируемой детали и с нанесенным на ее поверхность оксидным покрытием, отличающийся тем, что к предварительно очищенной от оксидов, загрязнений и просушенной поверхности контролируемой детали прикладывают датчик устройства измерения контактной разности потенциалов, при этом на никелевый измерительный электрод датчика устройства измерения контактной разности потенциалов подают вибрации от электроакустического преобразователя, с которым никелевый измерительный электрод датчика измерения контактной разности потенциалов жестко соединен с помощью регулировочного винта, обеспечивающего изменение зазора между никелевым измерительным электродом и поверхностью контролируемой детали, а частоту вибрации регулируют с подстройкой переменного резистора, причем между никелевым измерительным электродом и поверхностью контролируемой детали возникает электрический ток, далее возникший электрический сигнал усиливают предварительным усилителем сигнала, расположенным в датчике измерения контактной разности потенциалов, и направляют в блок управления и индикации, где электрический сигнал обрабатывают и выводят на экран вывода информации в виде значений контактной разности потенциалов, и затем толщину оксидного покрытия вычисляют реализующей машинное обучение, решающей задачу регрессии искусственной нейронной сетью по формуле:

где h - толщина покрытия, мкм; ΔU - изменение контактной разности потенциалов в результате оксидирования поверхности детали, В.

| Устройство для измерения толщины оксидных пленок и покрытий | 1974 |

|

SU590590A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2017 |

|

RU2668344C1 |

| JP 2007292769 A, 08.11.2007 | |||

| CN 111801553 A, 20.10.2020 | |||

| JP 2004502152 A, 22.01.2004. | |||

Авторы

Даты

2025-04-07—Публикация

2024-12-17—Подача