ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к системам и способам эксплуатации лазерного датчика давления, соединенного с коллектором двигателя для точного и экономичного измерения давления в коллекторе.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ и СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Двигательные системы могут содержать один или несколько датчиков давления в разных местах для измерения эксплуатационных параметров двигателя, например, давления воздуха в коллекторе (ДВК), давления отработавших газов, давления наддува, барометрического давления и т.д. Измеренные параметры затем используют для регулировки настроек двигателя. К примеру, на основе замеренных параметров могут быть отрегулированы настройки разных исполнительных механизмов двигателя, например, впускного дросселя, катализатора очистки отработавших газов, турбонагнетателя, сажевого фильтра и т.д. Кроме того, эти замеры влияют на регулировки двигателя по критериям выброса в атмосферу продуктов сгорания и экономии топлива. Существуют различные конструкции датчиков давления, в том числе, например, датчики пьезорезистивного типа ПРТ (PRT) и датчики емкостного типа. Однако такие датчики могут иметь короткий срок службы вследствие того, что их помещают в жесткие внешние условия. Это в особенности справедливо по отношению к датчикам давления отработавших газов. Например, датчики емкостного типа и датчики ПРТ (PRT) могут разрушаться вследствие того, что на их схемы воздействуют вызывающие коррозию жидкости. Так как показания этих датчиков в значительной мере влияют на регулировки двигателя, такие датчики могут требовать частой замены для обеспечения надежности показаний.

Один пример датчика отработавших газов с улучшенными эксплуатационными качествами раскрыт Джото (Goto) с сотр. в патентном документе US 8208143. В этом датчике отработавших газов используется волоконный световод для облучения отработавших газов светом лазера, причем свет излучается поперек потока отработавших газов. Световой пучок, прошедший сквозь отработавшие газы, измеряется детектором. На основе замера полученного детектором света определяют различные параметры отработавших газов, например, концентрацию, температуру и т.д. В других примерах могут быть использованы тензометрические датчики давления, величина сопротивления которых меняется в зависимости от деформации датчика. В этих системах величина деформации датчика коррелирует с давлением вблизи датчика.

Однако авторы настоящего изобретения выявили потенциальные проблемы, связанные с подобными подходами. Например, такие датчики могут все же быть подвержены коррозии, вызываемой компонентами отработавших газов. К примеру, вследствие того, что подложка датчика расположена в поперечном сечении выпускного канала, она легко может пострадать от контакта с горячими отработавшими газами и их вызывающими коррозию компонентами. В результате датчик может потребовать замены, даже если лазер работоспособен. Далее, поскольку детектор размещен в среде отработавших газов, вероятно перекрытие пучка света сажей. Следовательно, возможны и дорогостоящие гарантийные рекламации. Кроме того, не исключено, что может потребоваться отозвать тот или иной элемент двигателя, а это уронит имидж изготовителя качественных транспортных средств в глазах потребителя. Другой пример: такие датчики могут обходиться слишком дорого. Например, монтаж узлов тензометрических датчиков на герметизированной мембране может потребовать тщательной очистки монтажной поверхности и ручной наклейки тензодатчика на мембрану мостовым клеем. Затем может потребоваться заполнить оставшуюся поверхность герметиком. Такая многоступенчатость увеличивает стоимость и сложность применения, что может сделать датчик слишком дорогим.

В одном из примеров некоторые из вышеуказанных проблем могут быть решены применением для двигателя способа, включающего в себя регулировку работы двигателя в соответствии с импульсами лазера, принятым после отражения от мембраны в коллекторе двигателя. Таким образом, датчик давления может быть создан в мембране, прогибающейся из-за изменений давления в коллекторе двигателя.

Например, коллектор двигателя может содержать систему лазерного датчика давления. Эта система лазерного датчика давления может включать в себя полую мембрану, соединенную с коллектором двигателя. Например, мембрана может быть влита во впускной коллектор двигателя для оценки давления во впускном коллекторе. В другом примере мембрана может быть вмонтирована или впрессована в выпускной коллектор для оценки давления в выпускном коллекторе. Диодный лазер и лазерный детектор могут быть смонтированы на верхней части мембраны. Например, лазер и детектор могут быть смонтированы на кожухе, удерживающем мембрану в коллекторе двигателя. Внутренняя полость мембраны может быть герметизированной, это снизит требования в отношении частоты и тщательности очисток. Лазер может получать команды на испускание лазерных импульсов с заранее заданной частотой в верхнюю часть (и по направлению к дну) мембраны. Импульсы могут затем отражаться от внутренней поверхности мембраны и двигаться в обратном направлении к верхней ее части, где они могут быть обнаружены детектором. Деформация мембраны может быть определена по времени, протекшему между испусканием лазерного импульса и обнаружением отраженного импульса детектором. Это время пробега может быть сопоставлено с пороговым временем, определенным в режиме калибровки, когда известно, что деформация мембраны отсутствует (например, при выключенном двигателе). Если время пробега уменьшается относительно калибровочного порога, оценка деформации мембраны может увеличиться. Далее, оценка деформации может быть поправлена с учетом температуры мембраны, определенной термодатчиком, смонтированным на мембране, наряду с лазером и детектором. Термодатчик может оценить температуру мембраны по инфракрасному излучению от внутренней поверхности мембраны. Оценка деформации мембраны может быть прямо соотнесена с величиной коллекторного давления, воздействующего на мембрану. В некоторых вариантах осуществления, помимо статического замера давления, сигнал лазера может также использоваться для исследования прогиба мембраны методом доплеровского сдвига, что обеспечивает динамическое измерение давления с повышенным разрешением. Затем, на основе оценки коллекторного давления, могут быть отрегулированы один или несколько эксплуатационных параметров двигателя, например, открытие дросселя и давление наддува. При использовании лазерного датчика давления, с помощью одного и того же датчика может проводиться как статическое, так и динамическое измерение давления. Само по себе исследование коллекторного давления методом доплеровского сдвига может лежать за пределами возможностей традиционных тензометрических датчиков давления.

Таким образом, может быть предложен измеритель/датчик коллекторного давления, отличающийся повышенной экономичностью - без снижения его точности или надежности. При использовании лазеров, детекторов и термодатчиков, соединенных с герметизированной мембраной, схемы датчика могут быть защищены от жестких внешних воздействий среды впускного устройства двигателя или выпускного коллектора, что повышает ресурс датчика и снижает гарантийные издержки. Путем применения легко собираемых лазерных компонентов (например, схем, которые могут собираться монтажными роботами на одной печатной плате) стоимость и сложность установки датчиков давления во впускном устройстве двигателя или выпускном коллекторе могут быть снижены. Благодаря повышению надежности измерения давления могут быть снижены ошибки управления двигателем.

Следует понимать, что вышеприведенное краткое описание служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут раскрыты подробно. Это описание не предназначено для обозначения ключевых или существенных отличительных признаков заявленного предмета изобретения, объем которого уникально определен формулой изобретения, приведенной после раздела «Осуществление изобретения». Кроме того, заявленный предмет изобретения не ограничен реализациями, которые устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

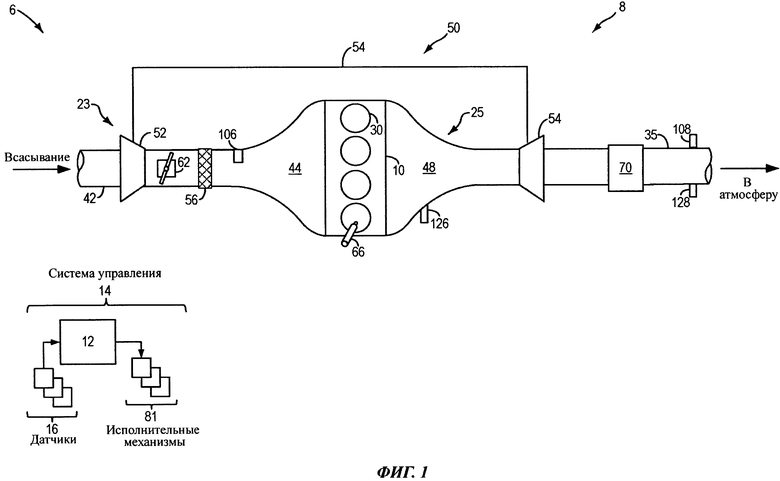

На ФИГ. 1 показан пример двигателя внутреннего сгорания, оснащенного системой лазерного датчика давления.

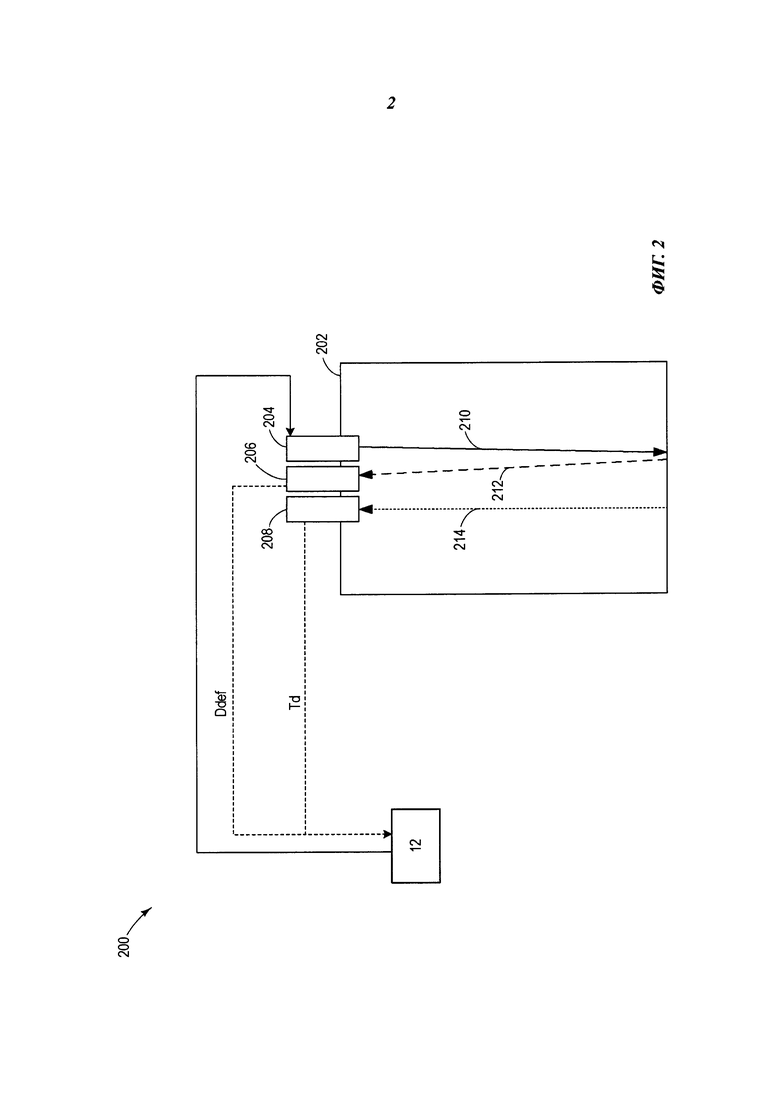

На ФИГ. 2 показан пример варианта осуществления системы лазерного датчика давления ФИГ. 1.

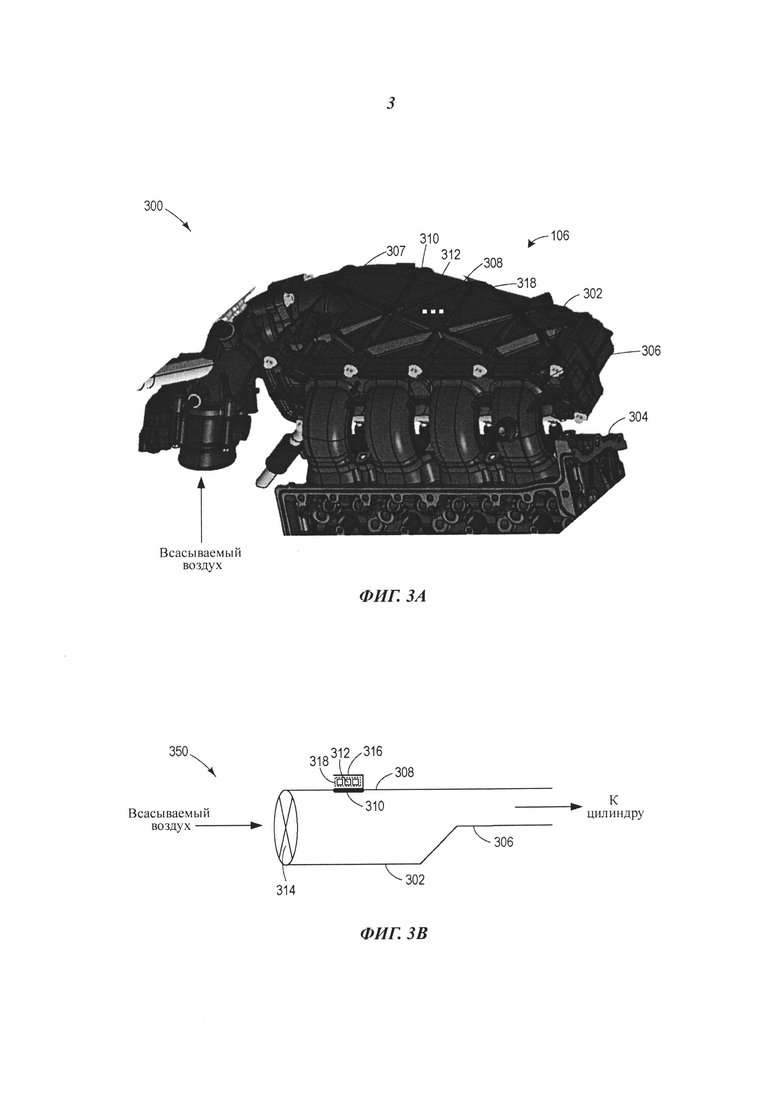

На ФИГ. 3А-В показаны для примера изображения системы лазерного датчика давления, влитой во впускной коллектор.

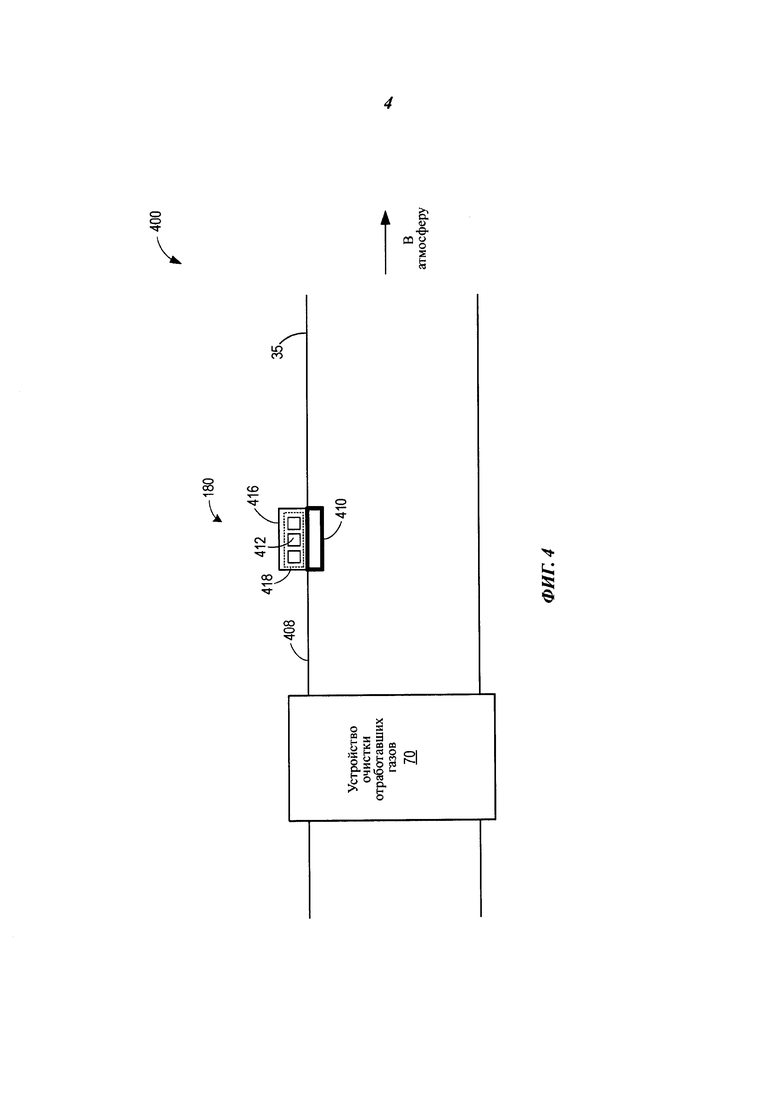

На ФИГ. 4 показан пример системы лазерного датчика давления, смонтированного на выпускном коллекторе.

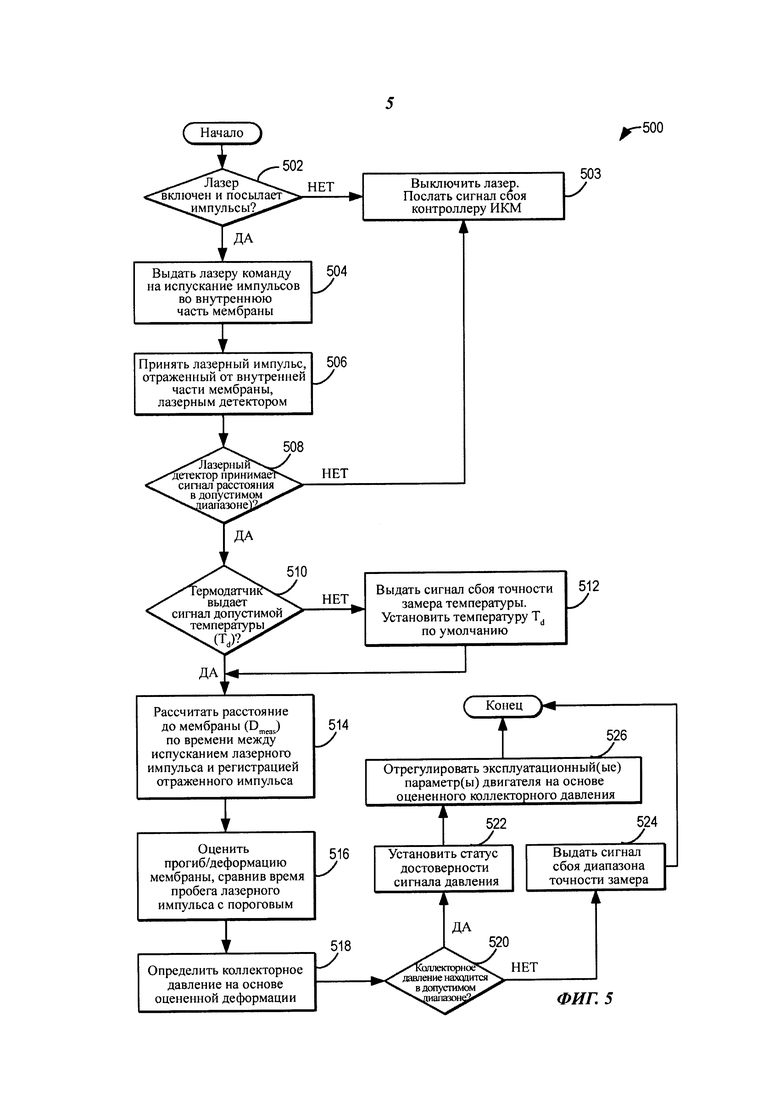

На ФИГ. 5 показана высокоуровневая блок-схема регулировки работы двигателя на основе оценки коллекторного давления, произведенной с использованием системы лазерного датчика давления.

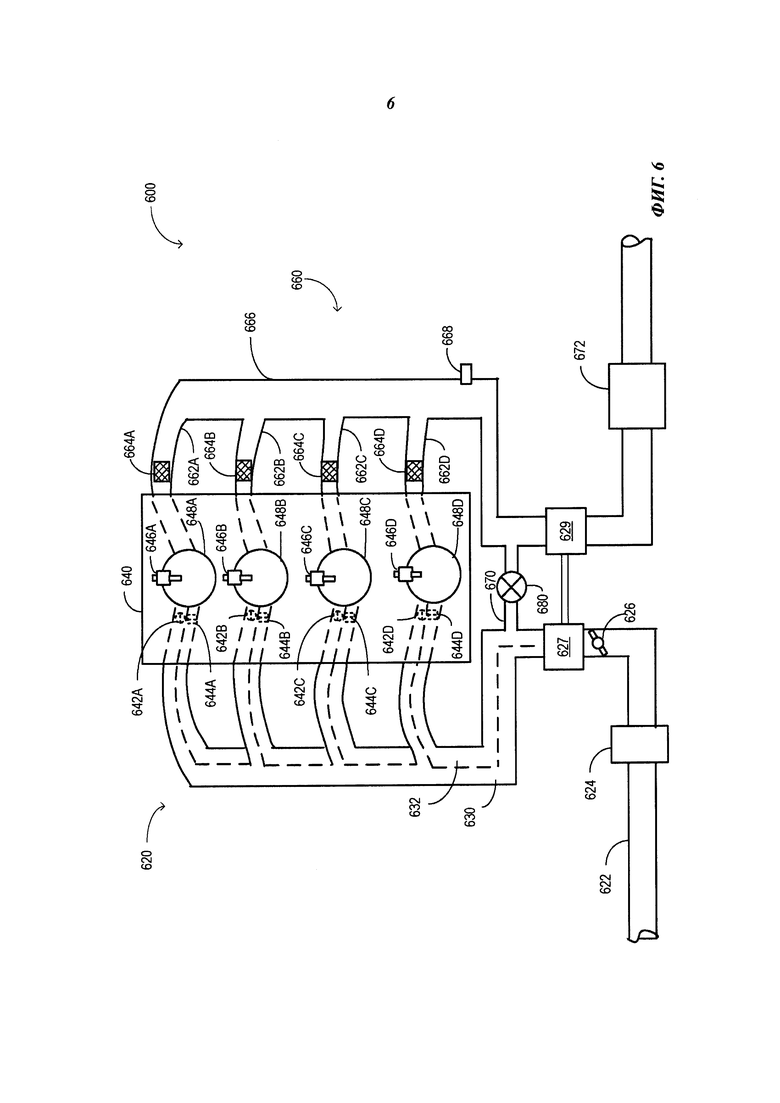

На ФИГ. 6 показан пример варианта осуществления системы двигателя с набором отдельных сажевых фильтров в отдельных выпускных трактах.

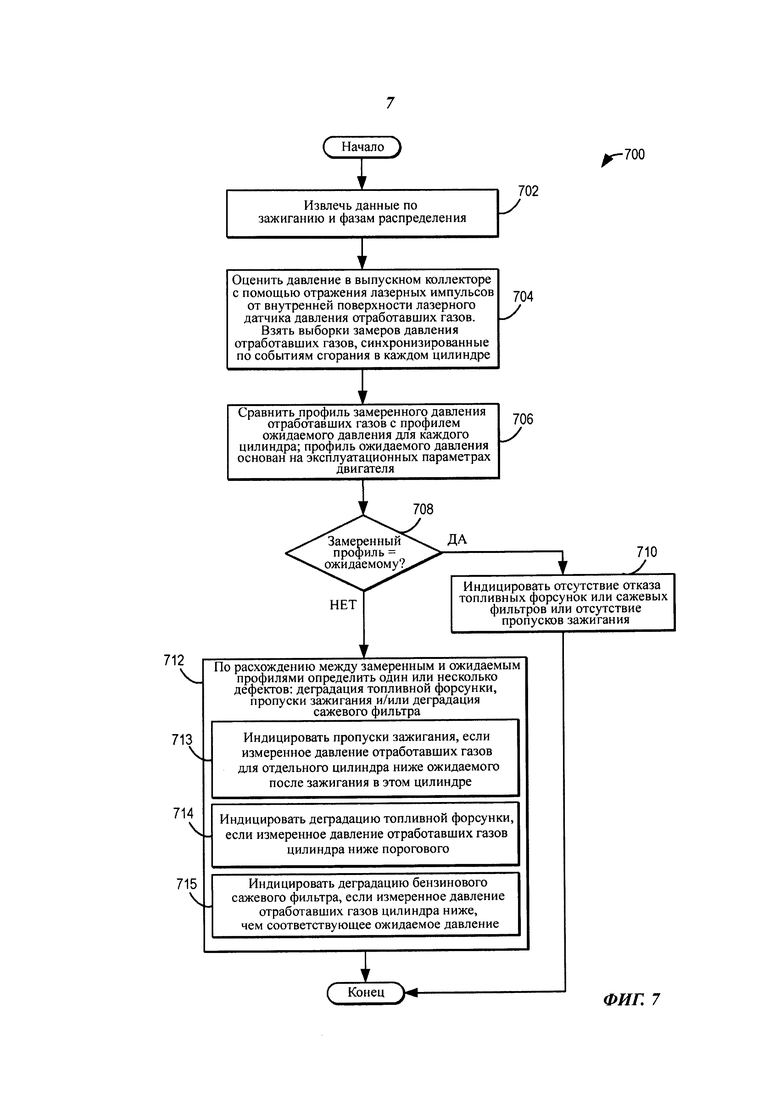

На ФИГ. 7 показана высокоуровневая блок-схема выявления отказов элементов двигателя в системе двигателя ФИГ. 6 на основе оценки коллекторного давления с помощью лазерного датчика давления отработавших газов.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Предлагаются системы и способы применения экономичного и долговечного лазерного датчика давления. Датчик давления может монтироваться на впускном коллекторе или на выпускном коллекторе системы двигателя, например системы двигателя ФИГ. 1 и 6, для точной оценки коллекторного давления (например, во впускном коллекторе или в выпускном коллекторе). Датчик давления может быть выполнен в виде герметизированной мембраны, смонтированной со схемами, относящимися к лазеру, детектору и термодатчику (ФИГ. 2). Мембрана может быть влита во впускной коллектор, как показано на ФИГ. 3, или впрессована в выпускной коллектор, как показано на ФИГ. 4. Контроллер двигателя может быть выполнен для отработки программы управления, например программы ФИГ. 5, предусматривающей испускание лазером импульсов, направленных в мембрану, и затем обнаружение детектором отраженных импульсов - после их отражения от внутренней поверхности мембраны. Коллекторное давление может быть соотнесено с величиной деформации мембраны, при этом деформацию определяют по времени, протекшему между испусканием лазерного импульса и обнаружением отраженного импульса. Контроллер может также быть выполнен для отработки программы управления, например, программы ФИГ. 7 выявления деградации элементов двигателя (например, топливной форсунки, или сажевого фильтра в отдельном тракте, или системы зажигания, дающей пропуски зажигания) на основе давления в выпускном коллекторе, оцененного лазерным датчиком давления. Таким образом, может быть точно определено коллекторное давление и, в то же время, достигнуто продление срока службы коллекторного датчика давления.

На ФИГ. 1 показано схематическое изображение системы 6 транспортного средства. Система 6 транспортного средства включает в себя систему 8 двигателя. Система 8 двигателя может содержать двигатель 10 с несколькими цилиндрами 30. Двигатель 10 содержит впускное устройство 23 и систему 25 выпуска отработавших газов. Впускное устройство 23 содержит дроссель 62, соединенный по потоку впускным каналом 42 с впускным коллектором 44 двигателя. Система 25 выпуска отработавших газов содержит выпускной коллектор 48 с конечным выходом в выпускный канал 35, который выводит отработавшие газы в атмосферу.

В изображенном примере система 8 двигателя это система двигателя с наддувом, выполненная с турбонагнетателем 50. Турбонагнетатель 50 содержит впускной компрессор 52, приводимый через вал 53 вращением турбины 54, работающей на отработавших газах. Дроссель 62 может находиться во впускном канале 42 ниже по потоку от впускного компрессора 52 и выше по потоку от (опционного) доохладителя 56. Когда доохладитель входит в систему, он может быть выполнен для снижения температуры всасываемого воздуха, сжатого устройством наддува.

Впускной коллектор 44 может содержать смонтированный ниже по потоку от дросселя 62 и доохладителя 56 лазерный датчик 106 давления для оценки давления воздуха во впускном коллекторе (ДВК). Как показано на ФИГ. 3, датчик 106 давления может быть сформован как часть впускного коллектора (или всасывающей трубы, или воздушной камеры). Как показано на ФИГ. 2, лазерный датчик давления может содержать мембрану, причем коллекторное давление оценивают по деформации мембраны. Мембрана может быть сделана из того же материала, что и впускной коллектор, например, из стеклопластика. Это увеличивает ресурс датчика. Контроллер двигателя на основе оцененного давления во впускном коллекторе может регулировать один или несколько эксплуатационных параметров двигателя, например, степень наддува, открытие дросселя и/или степень рециркуляции отработавших газов.

Система 25 выпуска отработавших газов может содержать одно или несколько устройств 70 очистки отработавших газов, которые могут быть блочно встроены в систему выпуска отработавших газов. Одно или несколько устройств очистки отработавших газов могут содержать трехкомпонентный каталитический нейтрализатор, фильтр NOx бедной смеси, катализатор избирательного восстановления и т.д. Выхлопные газы, обработанные пропуском сквозь устройство 70 очистки отработавших газов, могут быть выброшены в атмосферу через выпускный канал 35.

Выпускной коллектор 48 может также содержать лазерный датчик 108 давления, подсоединенный выше по потоку от устройства 70 очистки отработавших газов, для оценки давления в выпускном коллекторе. В альтернативном примере лазерный датчик давления может быть расположен в выпускном коллекторе, выше по потоку от турбины 54, в прямолинейной части выпускного коллектора. Такое расположение позволяет также выявить блокировку или отсутствие устройства 70 очистки отработавших газов. Как показано на ФИГ. 4, датчик 108 давления может быть напрессован на выпускный канал 35 (или на трубу или на воздушную камеру). Как показано на ФИГ. 2, лазерный датчик давления может содержать мембрану, причем коллекторное давление оценивают по деформации мембраны. Мембрана может быть сделана из стали или алюминия. Это увеличивает ресурс датчика в жестких и вызывающих коррозию условиях среды выпускного коллектора. Контроллер двигателя на основе, оцененного давления в выпускном коллекторе может регулировать один или несколько эксплуатационных параметров двигателя, например, степень наддува, открытие дросселя и/или температуру катализатора очистки отработавших газов.

Система 6 транспортного средства может дополнительно содержать управляющую систему 14. Управляющая система 14 показана принимающей информацию от нескольких датчиков 16 (различные примеры которых раскрыты в настоящем документе) и посылающей управляющие сигналы нескольким исполнительным механизмам 81 (различные примеры которых раскрыты в настоящем документе). В качестве одного примера: в число датчиков 16 могут входить датчик 126 отработавших газов (находящийся в выпускном коллекторе 48), датчик 128 температуры, датчик 106 давления впускного коллектора и датчик 108 давления отработавших газов. Другие датчики, например, дополнительный датчик давления, датчики температуры, соотношения воздух-топливо и состава - могут монтироваться в разных местах системы 6 транспортного средства. В другом примере в число исполнительных механизмов могут входить топливные форсунки 66, дроссель 62, регулятор степени наддува турбонагнетателя 50 и т.д. Управляющая система 14 может содержать контроллер 12. Этот контроллер может получать входные данные от разных датчиков, обрабатывать эти входные данные и переключать исполнительные механизмы соответственно обработанным входным данным, отрабатывая команды или код, запрограммированные в одной или нескольких его программах. Пример такой программы приведен на ФИГ. 5.

Обратимся теперь к ФИГ. 2; на ней показан пример варианта осуществления 200 лазерного датчика давления. Лазерный датчик давления может монтироваться на впускном коллекторе (например, датчик 106 ФИГ. 1) или на выпускном коллекторе (например, датчик 108). Датчик 200 содержит мембрану 202. В одном из примеров, где датчик соединен с выпускным коллектором двигателя, мембрана 202 может быть влита (или впрессована, или изготовлена обработкой на станке) в выпускной коллектор. Кроме того, встроенная мембрана может быть сделана из материала, устойчивого при повышенных температурах, например, алюминия или стали. В другом примере, где датчик соединен с впускным коллектором двигателя, мембрана 202 может быть влита во впускной коллектор, например, выполнена в виде лыски на впускном коллекторе. Кроме того, встроенная мембрана может быть сделана из того же материала, что и впускной коллектор, например гибкого (стеклопластика). В других примерах мембрана датчика может быть выполнена в варианте традиционного кожуха с полимерной или металлической мембраной, и может быть использована оболочка датчика (например, оболочка тензодатчика).

И диодный лазер 204, и лазерный детектор 206 могут быть смонтированы на верхней части мембраны 202 и направлены к внутренней поверхности дна мембраны. Кроме того, и термодатчик 208 может быть смонтирован на верхней части мембраны и направлен к внутренней поверхности дна мембраны. Альтернативно, оптические компоненты могут быть смонтированы на кожухе, удерживающем мембрану в коллекторе двигателя. Благодаря промышленному распространению технологии производства диодных лазеров в последние годы, стоимость самих лазеров значительно снизилась. Кроме того, схемы на основе диодных лазеров и детекторов могут легко собираться монтажными роботами на одной печатной плате. В результате диодный лазер 204, детектор 206 и термодатчик 208 могут быть легко и экономично смонтированы на верхней части мембраны 202. В принципе, благодаря этому стоимость и сложность установки лазерного датчика давления могут оказаться ниже, чем тензометрического, который требует тщательной очистки монтажной поверхности, ручной наклейки тензодатчика на мембрану клеем и тщательного заполнения полости мембраны герметиком.

Мембрана 202 может быть полой, с герметизированной полостью. Наружная поверхность мембраны может деформироваться приложенным давлением. Среда вблизи мембраны 202 (например, во впускном коллекторе или в выпускном коллекторе - в зависимости от места расположения датчика) может оказывать давление на мембрану, тем самым деформируя ее. Конкретно, при повышении коллекторного давления деформация мембраны может увеличиться. Контроллер 12 может быть выполнен для оценки деформации мембраны с помощью лазерных импульсов, принятых после отражения от (внутренней поверхности) мембраны, и для соотнесения деформации мембраны с оцененным коллекторным давлением. На основе оцененного коллекторного давления могут затем быть отрегулированы один или несколько эксплуатационных параметров двигателя, как показано на ФИГ. 5.

Контроллер 12 может быть выполнен с возсожностью управления лазером 204 с целью испускания импульсов на внутреннюю поверхность мембраны. Конкретно, лазер 204 может испускать импульсы 210 вовнутрь и по направлению к дну мембраны. Лазерный импульс 210 может быть маломощным. Например, в применяемом лазерном импульсе частота может качаться при низких плотностях энергии. К примеру, выход лазера может быть частотно-модулированным с повторными линейными изменениями частоты. Детектор 206, помещенный на верхней части мембраны, может принимать возвратный импульс 212, отраженный от донной поверхности мембраны. Конкретно, после испускания лазером, световая энергия, отраженная от мембраны, воспринимается детектором 206. Благодаря тому, что направленные на внутреннюю поверхность мембраны лазер и детектор находятся в герметизированной полости мембраны, как сам лазер, так и оптика лазера и детектора могут оставаться чистыми. В принципе, это позволяет более точно выполнять измерения и одновременно увеличивает ресурс и срок службы системы датчика давления.

Промежуток времени (то есть время, протекшее) между испусканием лазерного импульса 210 и обнаружением отраженного импульса 212 может быть использован для оценки величины деформации мембраны. Этот промежуток времени может быть дополнительно сопоставлен с пороговым временем. К примеру, так как расстояние от лазера 204 до поверхности дна мембраны 202 мало, обнаружение отраженного лазерного импульса детектором 206 может произойти в пикосекундном временном диапазоне. Поэтому временной порог, который соответствует времени пробега лазерного импульса расстояния до не подвергшейся никакой деформации мембраны и обратно (например, 1 пикосекунда), может быть принят в качестве опорной величины для сравнения с измеренным промежутком времени. Эта опорная величина может быть определена в выбранных условиях, когда мембрана не деформирована, например, вскоре после встройки мембраны в коллектор или при выключенном двигателе. Если после испускания лазерного импульса отраженная световая энергия воспринимается раньше, чем через 1 пикосекунду, это указывает на деформацию мембраны. Таким образом, если время до обнаружения отраженного импульса уменьшается относительно порогового, оценка деформации мембраны может быть увеличена. Так как деформацию мембраны вызывает давление, воздействующее на мембрану со стороны среды в коллекторе, давление воздуха в коллекторе (ДВК) может быть определено по увеличению деформации мембраны. В некоторых примерах деформация мембраны (и, тем самым, ДВК) может быть оценена методами частотной модуляции с использованием частотно-модулированных лазерных пучков с повторными линейными изменениями частоты.

Оценка давления может также быть скорректирована, чтобы компенсировать изменение деформации мембраны под влиянием температуры. Конкретно, термодатчик 208 может быть выполнен для оцененной температуры мембраны по инфракрасному излучению 214, полученному термодатчиком 208 от внутренней поверхности мембраны 202. Как раскрыто со ссылкой на ФИГ. 5, контроллер может оценить коллекторное давление с учетом как оценки температуры, так и оценки прогиба мембраны, обратившись к справочной таблице. Если оценка давления воздуха в коллекторе (ДВК) находится в допустимом диапазоне (исходя из размера мембраны), сигнал ДВК может быть использован для регулировки эксплуатационных параметров двигателя. В противном случае сигнал датчика может считаться ошибочным и попадающим по точности в нерабочий диапазон.

Следует понимать, что, кроме раскрытых выше статических измерений давления, могут быть выполнены и динамические измерения давления с повышенным разрешением - при использовании того же самого лазерного датчика давления, но с применением замера доплеровского сдвига, связанного с оцениваемым прогибом/деформацией мембраны. При этих измерениях путем сравнения прогибов мембраны в два различных момента времени и наблюдения доплеровского сдвига между этими прогибами можно сделать вывод об изменении ДВК. К примеру, результаты двух этих типов измерений могут сопоставляться, если полагают, что ДВК должно отслеживаться в случае приближения к высокому статическому давлению, которое может повредить впускное устройство.

Обратимся теперь к ФИГ. 3А-В; на них показаны для примера изображения системы лазерного датчика давления, соединенного с впускным коллектором. Конкретно, на ФИГ. 3А показан вид сверху 300 датчика давления, соединенного с впускным коллектором, тогда как на ФИГ. 3В показан вид сбоку 350.

На виде сверху 300 показан впускной коллектор 302, который соединен с головкой 304 цилиндров и выполнен для подачи заряда всасываемого воздуха в цилиндры двигателя (не показаны) через тракты 306. Впускной коллектор 302 изготовлен из жаропрочного материала, например, стеклопластика. Впускной коллектор может быть выполнен с поперечными ребрами 307, которые выступают над плоскостью впускного коллектора. Поперечные ребра 307 придают жесткость конструкции впускного коллектора 302. Между поперечными ребрами 307 лежат плоские участки 308.

Лазерный датчик 106 давления (ФИГ. 1) впускного коллектора может быть влит во впускной коллектор 302. Конкретно, мембрана 310 может быть влита в плоский участок 308 впускного коллектора 302. Другими словами, один из плоских участков может представлять собой чувствительную к давлению мембрану. Центральное расположение мембраны обеспечивает пропорциональность ее прогиба давлению в центре коллектора, которое преобразуется лазерным датчиком в электрический сигнал.

Мембрана 310 может быть изготовлена из того же материала, что и впускной коллектор, например, из стеклопластика. Компоненты 312 лазерной схемы могут затем быть смонтированы на верхней части мембраны. Конкретно, компоненты 312 лазерной схемы могут быть методом печатного монтажа нанесены на лазерную печатную плату 318, которую монтируют на верхней части мембраны. Компоненты 312 лазерной схемы могут содержать диодный лазер (для испускания лазерных импульсов), лазерный детектор (для обнаружения отраженных лазерных импульсов) и термодатчик (для приема инфракрасного излучения от внутренней поверхности мембраны).

На виде сбоку 350 ФИГ. 3В показана мембрана 310, влитая во впускной коллектор 302, и лазерный кожух 316, отлитый на верхней части мембраны. Мембрана 310 влита в плоский участок 308 впускного коллектора 302 так, что коллекторное давление воздушного заряда может быть оценено в месте ниже по потоку от впускного дросселя 314 и выше по потоку от трактов 306, подающих воздух в цилиндры. Лазерный кожух может быть выполнен так, что лазерная печатная плата 318 может скользить в кожухе. Это снижает стоимость и сложность системы лазерного датчика.

В одном из примеров мембрана 310 имеет, в целом, плоскую поверхность, на которую воздействует основное давление впускного коллектора, в то время как компоненты 312 лазерной схемы расположены с обратной стороны этой плоской поверхности, обращенной к внутреннему объему впускного коллектора. Компоненты лазерной схемы могут включать в себя лазер, сориентированный перпендикулярно на обратной стороне поверхности, обращенной к внутреннему объему впускного коллектора. Плоская, в целом, поверхность мембраны 310 может быть, в общем, вровень с внутренней поверхностью стенки впускного коллектора, то есть заподлицо со стенкой коллектора, чтобы не выступать вовнутрь полости впускного коллектора дальше, чем какие-либо другие близлежащие части стенки впускного коллектора.

Обратимся теперь к ФИГ. 4; на ней показан пример варианта осуществления 400 системы лазерного датчика давления, смонтированного на выпускном коллекторе. Вариант осуществления 400 включает в себя выпускной коллектор 408, который выполнен для прохода отработавших газов, обработанных пропуском сквозь устройство 70 очистки отработавших газов, с выходом в атмосферу ниже по потоку через выпускный канал 35. Выпускной Коллектор 408 изготовлен из жаропрочного материала, например, стекловолокна, полимера, стали или алюминия.

Лазерный датчик 108 (ФИГ. 1) давления выпускного коллектора может быть впрессован в выпускной коллектор 408. Конкретнее, мембрана 410 может быть впрессована в выпускный канал 35. Альтернативно, мембрана 410 может быть влита или изготовлена обработкой на станке как часть основной конструкции выпускного коллектора в исполнении, аналогичном раскрытому выше в приложении к лазерному датчику давления впускного коллектора, с плоским участком выпускного коллектора, выполненным в виде чувствительной к давлению мембраны. Вмонтированная мембрана 410 может быть изготовлена из жаропрочного материала, в частности, из того же самого, что и выпускной коллектор, например, алюминия или стали (к примеру, из нержавеющей стали AISI 304) и/или полимера. Компоненты 412 лазерной схемы могут затем быть смонтированы на верхней части мембраны. Конкретно, компоненты 412 лазерной схемы могут быть методом печатного монтажа нанесены на лазерную печатную плату 418, которую монтируют на верхней части мембраны в кожухе 416. Компоненты 412 лазерной схемы могут содержать диодный лазер (для испускания лазерных импульсов), лазерный детектор (для обнаружения отраженных лазерных импульсов) и термодатчик (для приема инфракрасного излучения от внутренней поверхности мембраны). Лазерный кожух может быть выполнен так, чтобы лазерная печатная плата 418 могла скользить в кожухе. Альтернативно, печатная плата может быть впрессована в кожух. Это снижает стоимость и сложность системы лазерного датчика.

Следует понимать, что в альтернативных вариантах осуществления система лазерного датчика давления, как впускного коллектора, так и выпускного коллектора, может содержать традиционный кожух датчика с полимерной или металлической мембраной и оболочку датчика, соединяющую компоненты лазерной печатной платы и мембрану.

Обратимся теперь к ФИГ. 5; на ней показан пример способа 500 управления системой лазерного датчика давления для оценки коллекторного давления и регулировки эксплуатационных параметров двигателя на основе оцененного коллекторного давления. Этот способ позволяет регулировать работу двигателя в соответствии с импульсами лазера, полученным после отражения от мембраны в коллекторе двигателя.

На шаге 502 может быть подтверждено, что лазер лазерного датчика давления включен и посылает импульсы (или может посылать импульсы). Если подтверждения нет, на шаге 503 лазер может быть выключен. Кроме того, может быть послан сигнал сбоя контроллеру Импульсно-Кодовой Модуляции ИКМ (РСМ). Например, контроллером двигателя может быть установлен диагностический код, индицирующий отказ лазерного датчика давления.

Если лазер работает, на шаге 504 способ содержит управление лазером с целью испускания импульсов на внутреннюю поверхность мембраны. Лазер может быть смонтирован или напрессован на верхней части мембраны и поэтому может быть выполнен так, чтобы направлять испускаемые импульсы на внутреннюю поверхность мембраны, конкретнее - к донной поверхности мембраны. Например, лазерные импульсы от лазера, смонтированного на мембране, могут быть испущены к мембране, соединенной с коллектором двигателя. Испускание лазерных импульсов может быть синхронизировано с частотой зажигания в двигателе. На шаге 506 способ содержит обнаружение лазерных импульсов, отраженных от донной поверхности мембраны, детектором, смонтированным или напрессованным на верхней части мембраны. Конкретно, детектором, смонтированным на мембране, могут быть приняты лазерные импульсы, отраженные от внутренней поверхности мембраны, обратной внутренней части коллектора мембраны.

На шаге 508 способ содержит подтверждение того, что лазерный детектор принимает сигнал расстояния в допустимом диапазоне. В принципе, время пробега между испусканием лазерного импульса и обнаружением отраженного импульса соотносится с расстоянием между верхней частью мембраны (откуда лазерный импульс испускают) и дном мембраны (где лазерный импульс отражается). Если сигнал расстояния, принятый детектором, сильнее, чем сигнал, соответствующий размеру мембраны, то может быть определено, что сигнал расстояния, принимаемый детектором, не находится в допустимом диапазоне. Если сигнал не находится в допустимом диапазоне, то способ возвращается к шагу 503, на котором лазер выключается и индицируется состояние отказа.

Если лазерный детектор принимает сигнал расстояния в допустимом диапазоне, то на шаге 510 способ содержит подтверждение того, что термодатчик (также смонтированный на верхней части мембраны) выдает сигнал допустимой температуры (Td). Например, ожидаемая температура мембраны может быть определена исходя из эксплуатационных параметров двигателя. Если показание термодатчика выше или ниже, чем ожидаемое показание, и разница превышает пороговую величину, может быть определено, что замер термодатчика неточен. Если показание термодатчика неверно, то на шаге 512 способ содержит установку диагностического кода индикации деградации термодатчика. Например, может быть выдан сигнал сбоя из-за снижения точности замера температуры. Кроме того, температура мембраны может быть установлена по умолчанию (например, 60°Φ (15,5°C)).

Далее, на шаге 514, способ содержит расчет расстояния до мембраны (Dmeas) по времени, протекшему между испусканием и обнаружением лазерного импульса. Например, расстояние может быть определено методами частотной модуляции с использованием частотно-модулированных лазерных пучков с повторными линейными изменениями частоты.

На шаге 516 способ содержит оценку величины деформации (или прогиба) мембраны на основе сравнения времени пробега лазерного импульса с пороговым временем. В принципе, мембрана может быть влита в коллектор (или впрессована в него, или вплавлена в него). Следовательно, в зависимости от величины давления, испытываемого мембраной в коллекторе двигателя (это может быть впускной коллектор или выпускной коллектор), деформация мембраны может изменяться. Конкретно, при повышении коллекторного давления деформация мембраны может увеличиться, и, соответственно, расстояние до мембраны (равно как и время, протекшее между испусканием лазерного импульса и обнаружением отраженного импульса) может уменьшиться. В одном из примеров оценка промежутка времени между испусканием и приемом лазерного импульса может быть сопоставлена с промежутком времени, оцененным в режиме калибровки, когда мембрана не деформирована, например, когда двигатель не работает. Альтернативно, расстояние до мембраны, оцененное в процессе работы двигателя может быть сопоставлено с пороговым расстояние до мембраны, оцененным в режиме калибровки, когда мембрана не деформирована. Оценка деформации мембраны вследствие коллекторного давления может также увеличиться, когда оценка промежутка времени уменьшается относительно порогового. Аналогично, когда оцененное расстояние до мембраны уменьшается, деформация мембраны вследствие коллекторного давления может увеличиться.

На шаге 518 коллекторное давление может быть оценено по деформации мембраны. Оценка коллекторного давления может быть дополнительно скорректирована на основе оцененной температуры мембраны (Td). Например, при данной температуре, с увеличением деформации мембраны оценка коллекторного давления, воздействующего на мембрану, может соответственно увеличиться. Контроллер может обратиться к справочной таблице, хранящейся в виде функции расстояния до мембраны (или времени пробега луча лазера) и температуры мембраны, чтобы определить соответствующее давление воздуха в коллекторе.(ДВК).

На шаге 520 может быть определено, находится ли коллекторное давление в допустимом диапазоне. Например, ожидаемое коллекторное давление может быть определено исходя из эксплуатационных параметров двигателя. Если оцененное коллекторное давление выше или ниже, чем ожидаемое давление, и разница превышает пороговую величину, может быть определено, что сигнал давления неверен. Если определено, что сигнал давления неверен, то на шаге 524 способ содержит выдачу сигнала сбоя (например, установкой диагностического кода) вследствие выхода точности замера из рабочего диапазона. Кроме того, оцененное (неверно) давление может быть сохранено в памяти контроллера, но не может быть использовано для регулировки эксплуатационных параметров двигателя.

Если определено, что сигнал давления достоверен, на шаге 522 способ содержит установку статуса достоверности сигнала давления. Кроме того, оцененное (достоверное) давление может быть сохранено в памяти контроллера. На шаге 526 один или несколько эксплуатационных параметров двигателя могут быть отрегулированы на основе оцененного коллекторного давления. Например, соответственно оцененному коллекторному давлению могут регулироваться один или несколько следующих параметров: открытие впускного дросселя, степень наддува, степень рециркуляции отработавших газов и/или температура катализатора очистки отработавших газов.

В дальнейших вариантах осуществления величина давления в выпускном коллекторе, оцененная лазерным датчиком давления, смонтированным на выпускном коллекторе, может быть использована, в сочетании с данными по моменту зажиганию двигателя и установке фаз распределения, для диагностики топливных форсунок системы двигателя с отдельными сажевыми фильтрами (например, бензиновыми сажевыми фильтрами, или БСФ (GPF)), установленными в отдельных выупскных трактах. Пример такой системы двигателя раскрыт на ФИГ. 6. Пример способа выявления одного или нескольких пропусков зажигания в двигателе и деградации топливной форсунки по импульсам лазера, полученным после отражения от мембраны в коллекторе двигателя, показан на ФИГ. 7.

На ФИГ. 6 схематически представлен пример двигателя внутреннего сгорания 600 с отдельными сажевыми фильтрами 664A-D в выпсукных трактах 662A-D цилиндров 648A-D двигателя 600. В показанном исполнении двигатель 600 содержит четыре цилиндра. Однако может быть использован двигатель в другом исполнении (например, с большим или меньшим количеством цилиндров). Далее, в некоторых вариантах осуществления двигатель 600 может быть примером системы 8 двигателя ФИГ. 1.

Как показано на ФИГ. 6, двигатель 600 содержит впускной коллектор 620 двигателя с всасывающим воздушным каналом 622, ведущим к воздушному фильтру 624. Регулятор потока газа (например, впускной дроссель 626) может быть размещен ниже по потоку от воздушного фильтра 624 для регулирования расхода воздуха к блоку 640 цилиндров. Например, впускной дроссель 626 может открываться при нажатии педали акселератора и может закрываться при отпускании педали акселератора. Всасываемый воздух может течь через дроссель 626 в компрессор 627 турбонагнетателя. Сжатый всасываемый воздух может течь по впускному воздуховоду 630 к впускным воздушным клапанам 642A-D цилиндров двигателя. Например, впускные воздушные клапаны 642A-D цилиндров двигателя могут регулировать расход газа в цилиндры 648A-D двигателя в зависимости от частоты вращения двигателя, нагрузки двигателя и/или ВТО.

Отработавшие газы из системы рециркуляции отработавших газов (РОГ) могут течь из канала 670 РОГ, сквозь впускной распределительный клапан 680 РОГ во впускной воздуховод 632 РОГ двигателя - и к впускным клапанам 644A-D РОГ цилиндров двигателя. Как видно в данном варианте осуществления, впускной воздуховод 630 двигателя отделен от впускного воздуховода 632 РОГ двигателя, и два подаваемых газа не могут смешаться, пока не достигнут соответственных клапанов цилиндров. Однако в других вариантах осуществления два эти газа могут смешиваться и течь по одному воздуховоду, ведущему к одному распределительному клапану, регулирующему количество газа, всасываемого в цилиндр двигателя. Хотя показана система РОГ высокого давления ВД (HP) (в которой, например, отработавшие газы текут из места выше по потоку от турбины 629 турбонагнетателя к впускному воздуховоду ниже по потоку от компрессора 627 через газопровод 670 РОГ), следует понимать, что двигатель 600 может включать в себя дополнительные или альтернативные варианты исполнения РОГ. Например, в некоторых примерах двигатель 600 может содержать систему низкого давления НД (LP) РОГ (в которой, например, отработавшие газы текут из места ниже по потоку от турбины 629 к впускному воздуховоду выше по потоку от компрессора 627).

Цилиндры 648A-D двигателя, размещенные в блоке 640 цилиндров, получают топливо из топливных форсунок, соответственно, 646A-D. Выпускные тракты 662A-D первым концом соединяются с соответственными цилиндрами 648A-D двигателя, а вторые их концы объединяются, образуя выпускной коллекторный трубопровод 666 как часть выпускного коллектора 660. Отобранная часть отработавших газов из коллектора 660 течет сквозь газопровод 670 РОГ и/или турбину 629. Отработавшие газы, которые текут сквозь турбину 629, поступают затем в одно или несколько устройств очистки отработавших газов, например, в Трехкомпонентный Каталитический Нейтрализатор ТКН (TWC) 672. В типовых системах выпуска отработавших газов ниже по потоку от ТКН может быть размещен один большой сажевый фильтр. Как показано на ФИГ. 2, в выпускном тракте 662A-D каждого из цилиндров 648A-D двигателя может быть размещен свой отдельный сажевый фильтр 664A-D. Поэтому сквозь первый сажевый фильтр текут отработавшие газы, идущие только от первого цилиндра (например, отработавшие газы от цилиндра 648А текут только сквозь сажевый фильтр 664А). Другими словами, сажевый фильтр принимает отработавшие газы только от одного цилиндра (например, сажевый фильтр 664А принимает отработавшие газы только от цилиндра 648А). Таким образом, вместо одного большого сажевого фильтра, который в других транспортных средствах, как правило, располагается ниже по потоку от ТКН, в систему двигателя 600 могут входить несколько отдельных сажевых фильтров, которые могут быть меньше, чем сажевые фильтры типовых систем выпуска отработавших газов,. Следует понимать, что в других примерах отдельные сажевые фильтры могут входить в систему двигателя 600 в дополнение к одному большому сажевому фильтру ниже по потоку от ТКН. Сажевые фильтры 664A-D могут содержать соответствующий материал для улавливания и/или удаления частиц из отработавших газов, проходящих сквозь фильтры.

Одиночный лазерный датчик 668 давления отработавших газов может быть расположен ниже по потоку от всех выпускных трактов и выше по потоку от турбины 629. Однако следует понимать, что в других примерах в систему двигателя 600 могут входить другие компоновки устройств очистки отработавших газов, турбин и датчиков давления отработавших газов. Например, отдельный лазерный датчик давления может быть расположен в каждом выпускном тракте 662A-D выше по потоку от ТКН 672 и турбины 629, а также в выпускном коллекторе 660 ниже по потоку от соответственного сажевого фильтра (например, 664A-D). Отработавшие газы из выпускных трактов отдельных цилиндров соединяются в выпускном коллекторе 660. Отработавшие газы из каждого выпускного тракта могут течь либо в газопровод 670 РОГ, либо к ТКН 672. Газопровод 670 РОГ подает отработавшие газы на впускной распределительный клапан 680 РОГ. ТКН 672 перед выпуском отработавших газов в атмосферу превращает вредные соединения отработавших газов в более безопасные соединения.

В этом исполнении лазерный датчик 668 давления отработавших газов может измерять давление в выпускном коллекторе 660. Датчик давления 668 может определять давление отработавших газов, выходящих из отдельных цилиндров двигателя (например, идущих от цилиндра через связанный с ним выпускной тракт в выпускной коллектор), в зависимости от времени горения. Время горения может быть соотнесено с моментами зажигания отдельных цилиндров, чтобы связать измерения давления с моментами зажигания отдельных цилиндров. Частота, с которой отбирается сигнал датчика давления, может быть выбрана так, чтобы отбор был синхронизирован с моментами зажигания отдельного цилиндра. В одном из примеров сигнал датчика давления может отбираться всякий раз, когда контроллер принимает сигнал профиля зажигания ПЗ (PIP). Сигнал ПЗ может посылаться датчиком коленчатого вала, - например датчиком 120 ФИГ. 1 на эффекте Холла, -каждый раз, когда зубец (или беззубцовый участок) диска, соединенного с коленчатым валом, проходит мимо датчика Холла. Так как положение коленчатого вала связано с моментами зажигания отдельных цилиндров, это положение может быть использовано для того, чтобы определить, момент зажигания какого из отдельных цилиндров соответствует сигналу замера датчика давления в выборке, взятой в этом положении коленчатого вала.

Измерение давления отработавших газов отдельных цилиндров дает информацию для диагностики, например, топливных форсунок 646A-D, пропусков зажигания (как показано на ФИГ. 7), а также высокой степени загрязнения сажевых фильтров 664А-D. Далее, измерение давления отработавших газов может быть использовано для диагностики дисбалансов воздушно-топливной смеси цилиндров во время переключения. В качестве одного примера: если датчик давления 668 определяет, что амплитуда давления отработавших газов для отдельного цилиндра выше, чем ожидаемое давление отработавших газов перед моментом зажигания в этом цилиндре, то может быть определено, что в этом цилиндре имеются пропуски зажигания. В другом примере, если датчик давления 668 показывает, что амплитуда давления отработавших газов для отдельного цилиндра ниже, чем ожидаемая и/или средняя амплитуда давления отработавших газов, то может быть определено, что степень загрязнения сажевого фильтра для этого цилиндра выше, чем ожидаемая и/или приемлемая. Таким образом, в зависимости от замера датчика давления 668, контроллер может выдать команду на регенерацию отдельного сажевого фильтра в соответствии с диагностированной высокой степенью загрязнения этого сажевого фильтра.

В раскрытом выше примере ожидаемое давление отработавших газов может определяться эксплуатационными параметрами двигателя, например частотой вращения двигателя, порядком зажигания, моментом зажигания, - или заранее заданной величиной, данной в виде функции параметров двигателя, например массой воздуха. Аналогично, среднее давление отработавших газов может быть усреднением замеров амплитуд давления отработавших газов, связанных с каждым из цилиндров, за некоторый период времени (например, за выбранное количество циклов двигателя).

В другом примере величина замеренной амплитуды давления отработавших газов цилиндра ниже пороговой может указывать на деградацию топливной форсунки, связанной с этим цилиндром (например, топливной форсунки, которая впрыскивает топливо в этот цилиндр). При таком обнаружении деградации топливной форсунки может быть выдана команда отрегулировать двигатель, чтобы устранить последствия деградации (например, увеличение степени загрязнения сажевого фильтра в результате увеличения выхода сажи из-за деградации топливной форсунки). В некоторых вариантах осуществления регулировка двигателя может включать в себя установку запаздывания зажигания, чтобы увеличить температуру цилиндра для регенерации сажевого фильтра, и/или прочистку засорения топливной форсунки.

Обратимся теперь к ФИГ. 7; на ней раскрыт пример способа 700 для выявления, по меньшей мере, одного из дефектов: деградации топливной форсунки; деградации сажевого фильтра в отдельном тракте; и пропусков зажигания, - по давлению в выпускном коллекторе, оцененному с помощью лазерного датчика давления отработавших газов. Хотя способ представлен со ссылкой на систему двигателя ФИГ. 6, следует понимать, что способ может быть аналогично применен для других исполнений системы двигателя.

На шаге 702 способ содержит извлечение данных, относящихся к зажиганию двигателя и фазам поршней. Это включает извлечение данных, относящихся к установке моментов зажигания в каждом цилиндре двигателя, а также к положению поршня в каждом цилиндре. Другими словами, может быть определено, какой ход поршня в каждом из цилиндров направлен к коленчатому валу, и дополнительно происходит или не происходит зажигание в данном цилиндре двигателя.

На шаге 704 способ содержит оценку давления в выпускном коллекторе с помощью отражения лазерных импульсов от внутренней поверхности мембраны лазерного датчика давления отработавших газов (например, датчика 108 ФИГ. 1 или датчика 668 ФИГ. 6). Как раскрыто со ссылкой на ФИГ. 5, измерение давления в выпускном коллекторе может включать в себя испускание лазерного импульса диодным лазером, смонтированным на мембране, на внутреннюю поверхность мембраны и затем обнаружение лазерного импульса, отраженного от внутренней поверхности мембраны, детектором, также смонтированным на мембране. После этого расстояние от лазера до мембраны оценивают по времени, протекшему между испусканием лазерного импульса и обнаружением отраженного импульса. Это расстояние сравнивают с пороговым, чтобы определить величину прогиба или деформации мембраны под действием коллекторного давления, создающего силу, приложенную к мембране. Затем рассчитывают оценку коллекторного давления в зависимости от замеренного расстояния (или прогиба). Далее оценку коллекторного давления корректируют с учетом температуры мембраны, оцененной термодатчиком, смонтированным на мембране, причем термодатчик принимает инфракрасное излучение от внутренней поверхности мембраны.

Измерение давления отработавших газов может включать в себя взятие выборки замеров давления отработавших газов, причем замеры по всем цилиндрам синхронизируют. В одном из примеров так же могут быть синхронизированы замеры по всем тактам выпуска цилиндров. Таким образом, каждая выборка может включать в себя один или несколько импульсов давления, связанных с выбросом отработавших газов из данного цилиндра. В принципе, получение замеров давления отработавших газов, оцененного с применением лазерного датчика давления, может идти непрерывно (например, когда датчик давления отработавших газов дает непрерывный выходной сигнал в процессе работы, при этом в выборку попадает отобранная часть выходного сигнала датчика) - или может происходить только во время выборки. Профиль давления отработавших газов (например, амплитуды импульсов давления в выборке замеров амплитуды давления отработавших газов) может быть привязан к отдельному цилиндру на основе сравнения времени выборки и/или времени испускания импульсов давления с временем горения каждого цилиндра. Так как импульс давления отработавших газов (например, пик сигнала датчика давления отработавших газов) может являться результатом поступления в коллектор порции отработавших газов от отдельного цилиндра в ходе такта выпуска этого цилиндра, замер давления отработавших газов, взятый в выбранное время, может быть привязан к тому отдельному цилиндру, который вызвал импульс давления отработавших газов в это время.

На шаге 706 способ содержит сравнение профиля замеренного/оцененного давления отработавших газов с профилем ожидаемого давления, который включает в себя профили пиков давления отработавших газов каждого цилиндра. Профиль ожидаемого давления может быть построен исходя из эксплуатационных параметров двигателя, в том числе порядка зажигания каждого цилиндра. В альтернативных примерах профиль оценки давления отработавших газов (например, амплитуды пиков давления отработавших газов) может быть сопоставлен с некоторым порогом. Этот порог может устанавливаться на основе ожидаемой амплитуды давления отработавших газов и может включать в себя предохранительную полосу (например, некоторый промежуток значений давления отработавших газов, в котором наивысшее значение давления отработавших газов соответствует верхнему краю предохранительной полосы, а наименьшее значение давления отработавших газов соответствует нижнему краю предохранительной полосы).

На шаге 708 может быть определено, совпадает ли замеренный профиль давления отработавших газов с ожидаемым профилем (или находится ли их расхождение в пределах порогового). Если ответ ДА, то на шаге 710 способ содержит индикацию отсутствия деградации топливных форсунок или сажевых фильтров (смонтированных в трактах). Кроме того, может индицироваться отсутствие пропусков зажигания.

Если имеет место расхождение между замеренным профилем и профилем ожидаемого давления, то на шаге 712, в зависимости от этого расхождения профилей, контроллер может определить один или несколько дефектов: деградация топливной форсунки, деградация сажевого фильтра и/или пропуски зажигания. Например, на шаге 713 контроллер может индицировать пропуски зажигания на основе того, что измеренное давление отработавших газов для отдельного цилиндра намного ниже ожидаемого (например, настолько ниже, что разница превышает пороговое расхождение) для данного цилиндра - после зажигания (или искры) в данном цилиндре. Таким образом, когда коллекторное давление, оцениваемое лазерным датчиком давления, это давление отработавших газов, контроллер, исходя из оцененного коллекторного давления и момента зажигания в цилиндре, может индицировать пропуски зажигания в цилиндре.

В другом примере на шаге 714 контроллер может индицировать деградацию топливной форсунки исходя из того, что замеренное давление отработавших газов для данного цилиндра ниже порогового из-за снижения подачи топлива в цилиндр. Таким образом, когда коллекторное давление, оцениваемое лазерным датчиком давления, это давление отработавших газов, контроллер может индицировать деградацию топливной форсунки цилиндра на основе оцененного коллекторного давления, соотнесенного с моментом зажигания двигателя.

В еще одном примере на шаге 715 контроллер может индицировать деградацию сажевого фильтра исходя из того, что замеренное давление отработавших газов для данного цилиндра ниже, чем соответствующее ожидаемое давление отработавших газов.

Таким образом, может быть выявлена деградация одного или нескольких элементов двигателя (включая определение цилиндра, в котором деградировал упомянутый элемент) на основе оценки коллекторного давления лазерным датчиком давления и дополнительно учета амплитуды оцененного коллекторного давления в связи с положениями поршня цилиндра (с индикацией того, какой ход поршня направлен к коленчатому валу), а также момента зажигания в цилиндре (с индикацией момента искры зажигания в цилиндре).

Например, контроллер может быть выполнен для реализации в двигателе способа, включающего в себя следующие шаги: из лазера, смонтированного на мембране, испускают лазерные импульсы к мембране, соединенной с коллектором двигателя; принимают лазерные импульсы после их отражения от внутренней поверхности мембраны детектором, смонтированным на мембране; оценивают расстояние до мембраны по времени пробега между испусканием и приемом импульсов; и регулируют работу двигателя на основе оцененного расстояния. Способ может дополнительно включать в себя следующие шаги: принимают инфракрасное излучение от внутренней поверхности мембраны термодатчиком, смонтированным на мембране, и оценивают температуру мембраны по принятому инфракрасному излучению. Согласно настоящему изобретению регулировка включает в себя оценку коллекторного давления на основе оцененного расстояния и оцененной температуры мембраны и регулировку работы двигателя на основе оцененного коллекторного давления, причем оцененное коллекторное давление при данной температуре увеличивается, когда увеличивается оцененное расстояние до мембраны. Лазер, детектор и термодатчик - все смонтированы на верхней части мембраны, и испускаемые импульсы испускаются с верхней части мембраны на ее внутреннюю поверхность, а отражаемые импульсы отражаются от дна мембраны к детектору на верхней части мембраны. Расстояние до мембраны может включать в себя расстояние от лазера до дна мембраны. Способ может дополнительно включать в себя шаг, на котором осуществляют индикацию пропусков зажигания в цилиндре на основе оцененного коллекторного давления и момента зажигания в цилиндре.

В другом примере система транспортного средства включает в себя двигатель, содержащий выпускной коллектор; мембрану влитую в выпускной коллектор, -причем верхняя часть мембраны соединена с выпускным коллектором, а дно мембраны расположено в выпускном канале выпускного коллектора; диодный лазер и лазерный детектор, соединенные с верхней частью мембраны; термодатчик, смонтированный на верхней части мембраны для приема инфракрасного излучения в мембране; и контроллер. Контроллер может быть выполнен для хранения в долговременной памяти команд лазеру на испускание лазерных импульсов на внутреннюю поверхность мембраны; на обнаружение лазерных импульсов, отраженных от дна мембраны детектором; и для оценки коллекторного давления на основе времени пробега между испусканием лазерного импульса и обнаружением отраженного импульса. Далее, контроллер может быть выполнен для регулировки эксплуатационного параметра двигателя на основе оцененного коллекторного давления. Двигатель может дополнительно включать в себя впускной дроссель и турбонагнетатель, так что упомянутая регулировка содержит увеличение открытия впускного дросселя и/или увеличение производительности турбонагнетателя, когда оцененное коллекторное давление падает ниже порогового. Время пробега между испусканием лазерного импульса и обнаружением отраженного импульса может быть первым временем, оцененным в процессе работы двигателя, и контроллер может содержать дополнительные команды на сравнение этого первого времени с пороговым, определяемым по второму времени пробега - между испусканием лазерного импульса и обнаружение отраженного импульса в режиме калибровки двигателя, причем в режиме калибровки двигателя мембрана не подвергается никакой деформации. Другими словами, упомянутое второе время используют как опорное. Контроллер может содержать дополнительные команды на оценку температуры мембраны по сигналу термодатчика, при этом оцененное коллекторное давление корректируют по сигналу термодатчика.

Следует понимать, что, хотя раскрытый выше лазерный датчик давления представлен как датчик давления в коллекторе двигателя (впускном или выпускном коллекторе), это не подразумевает ограничений, и лазерный датчик давления может быть аналогично использован для замера давления в альтернативных местах. Например, в одном из альтернативных вариантов лазерный датчик может монтироваться на цилиндре двигателя для оценки давления внутри цилиндра. В этом варианте стальная гильза может содержать мембранный участок над зоной хода поршня. В этом случае кожух лазерной схемы может быть смонтирован с тыльной стороны зоны хода поршня. Контроллер может регулировать работу двигателя в соответствии с импульсами лазера, полученным после отражения от мембраны, соединенной с цилиндром (например, внутри цилиндра). Мембрана может быть влита или впрессована в цилиндре над зоной хода поршня. В качестве примера: контроллер двигателя может быть выполнен для испускания смонтированным на мембране лазером импульсов, направленных на внутреннюю поверхность мембраны, связанной с внутренней частью цилиндра двигателя; для приема лазерных импульсов после отражения от внутренней поверхности мембраны детектором, смонтированным на мембране; для оценки деформации мембраны по времени, протекшем между испусканием и приемом импульсов; и для оценки давления внутри цилиндра на основе оцененной деформации. В другом варианте контроллер может управлять лазером, - который смонтирован в лазерном датчике давления, включающем в себя мембрану, соединенную с камерой сгорания, - для оценки расстояния от лазера до донной поверхности мембраны. Лазер может испускать лазерные импульсы на внутреннюю поверхность (например, ко дну) мембраны. Лазерный детектор также может монтироваться на мембране и может быть выполнен для обнаружения испущенных лазерных импульсов после их отражения от внутренней поверхности мембраны. По времени, протекшему между испусканием лазерного импульса и приемом лазерного импульса, может быть оценено расстояние от лазера до поверхности дна мембраны. Давление внутри цилиндра может затем быть определено на основе оцененного расстояния. Давление внутри цилиндра может быть дополнительно отрегулировано на основе оценки температуры внутри цилиндра. Термодатчик также может монтироваться на мембране и может быть выполнен для обнаружения инфракрасного излучения, принятого от внутренней поверхности мембраны. Контроллер двигателя может оценить давление внутри цилиндра с учетом как оцененного расстояния, так и оцененной температуры внутри цилиндра (например, обратившись к справочной таблице). После чего на основе определения давления внутри цилиндра могут быть отрегулированы один или несколько эксплуатационных параметров двигателя, например, подача топлива в двигатель (расход или установка времени впрыска), момент зажигания, открытие впускного дросселя и давление наддува.

Следует понимать, что в дальнейших вариантах раскрытый выше лазерный датчик давления может быть использован для дистанционных замеров давления на расстоянии с помещением лазерного датчика и термодатчика на контролируемом участке сосуда высокого давления. В принципе, это может быть предпочтительно при контроле крайне горячих или холодных цилиндров, например, в атомном реакторе. Дистанционные замеры (включая замеры сквозь окошко) могут позволить проводить измерение давления в зонах, где непосредственный контакт неосуществим или неудобен, например, на поверхности сверхзвукового транспортного средства или в жестких условиях по электромагнитной совместимости ЭМС (ЕМС).

Чтобы можно было проводить дистанционные замеры давления с использованием лазерного датчика давления, система датчика может содержать лазер, детектор и инфракрасный (IR) ИК-датчик, размещенный в зоне видимости мембраны на расстоянии от сосуда давления. При фиксированном расстоянии и фиксированном взаиморасположении лазерная установка может быть такой же, как раскрытая выше для датчика коллекторного давления. В ней прогиб мембраны может соответствовать давлению в сосуде высокого давления. Для замера относительного смещения мембраны с плоскостью, например, для замера меняющегося положения тела с мембраной относительно лазера/детектора, лазер может освещать целевые объекты на правом и левом краях мембраны в плоскости смещения, и затем расстояния до объектов могут быть замерены. Для этого может потребоваться два дополнительных лазера. Среднее значение расстояний до двух целевых объектов может быть использовано для установления прогиба мембраны, соответствующего "нулевому давлению". Прогиб мембраны может затем быть определен как разность между замеренным расстоянием до мембраны и расстоянием до мембраны при прогибе, соответствующем "нулевому давлению". Прогиб затем привязывают к давлению.

Для замера относительного смещения в трехмерном пространстве, например, для замера меняющегося положения тела с мембраной относительно лазера/детектора, целевые объекты могут быть выбраны на правом, левом, верхнем и нижнем краях мембраны; выбранные целевые объекты могут быть освещены лазером, и расстояния до них могут быть измерены. Для этого может потребоваться до четырех дополнительных лазеров. Среднее значение расстояний до четырех целевых объектов может быть использовано для установления прогиба мембраны, соответствующего "нулевому давлению". Прогиб мембраны может затем быть определен как разность между замеренным расстоянием до мембраны и расстоянием при прогибе, соответствующем "нулевому давлению". Прогиба затем привязывают к давлению.

Таким образом, путем применения лазерного датчика давления с чувствительной к давлению мембраной коллекторное давление может быть оценено точно и экономично. Использование лазера для установления связи прогиба мембраны, соединенной с коллектором двигателя, и коллекторного давления повышает надежность оценки коллекторного давления. Благодаря связи лазерного излучателя и детектора с герметизированной внутренней полостью мембраны схемы датчика защищены от.

Таким образом, может быть предложен более экономичный измеритель/датчик коллекторного давления - без снижения точности или надежности датчика. При использовании лазеров, детекторов и термодатчиков, соединенных с герметизированной мембраной, снижается воздействие на схемы датчика вызывающих коррозию жидкостей и высоких температур. Это уже само по себе увеличивает ресурс и срок службы датчика давления, но также снижает издержки гарантийного обслуживания двигателя, связанные с деградацией датчика давления.

При использовании для управления двигателем более надежного и долговечного датчика коллекторного давления, могут быть повышены экономия топлива и эксплуатационные характеристики двигателя.

Следует отметить, что включенные в настоящую заявку примеры алгоритмов управления и оценки могут использоваться с разнообразными конфигурациями систем двигателей и/или транспортных средств. Раскрытые в настоящей заявке способы и алгоритмы управления могут храниться в виде исполняемых инструкций в долговременной памяти и могут быть осуществлены системой управления, включающей в себя контроллер в сочетании с различными датчиками, исполнительными механизмами и другими элементами двигателя. Раскрытые в настоящей заявке конкретные алгоритмы могут представлять собой одну или любое количество стратегий обработки, таких как управляемые событиями, управляемые прерываниями, многозадачные, многопотоковые и т.д. Таким образом, проиллюстрированные разнообразные действия, операции и/или функции могут выполняться в указанной последовательности, параллельно, а в некоторых случаях - могут опускаться. Точно так же указанный порядок обработки не обязательно требуется для достижения отличительных особенностей и преимуществ описываемых здесь вариантов осуществления изобретения, но служит для удобства иллюстрирования и описания. Одно или несколько из иллюстрируемых действий, операций и/или функций могут выполняться повторно в зависимости от конкретной применяемой стратегии. Кроме того, раскрытые действия, операции и/или функции могут графически изображать код, программируемый в долговременной памяти машиночитаемого носителя данных в системе управления двигателем, причем раскрытые действия осуществляются путем исполнения команд в системе, включающей в себя различные элементы двигателя в сочетании с электронным контроллером.

Следует понимать, что раскрытые в настоящем описании конфигурации и программы по своей сути являются лишь примерами, и что конкретные варианты осуществления не должны рассматриваться в ограничительном смысле, ибо возможны разнообразные их модификации. Например, вышеизложенная технология может быть применена к двигателям со схемами расположения цилиндров V-6, I-4, I-6, V-12, в схеме с 4-мя оппозитными цилиндрами и в двигателях других типов. Предмет настоящего изобретения включает в себя все новые и неочевидные комбинации и подкомбинации различных систем и схем, а также других отличительных признаков, функций и/или свойств, раскрытых в настоящем описании.

В нижеследующей формуле изобретения, в частности, указаны определенные комбинации и подкомбинации компонентов, которые считаются новыми и неочевидными. В таких пунктах формулы ссылка может быть сделана на «один» элемент или «первый» элемент или на эквивалентный термин. Следует понимать, что такие пункты могут включать в себя один или более указанных элементов, не требуя и не исключая двух или более таких элементов. Иные комбинации и подкомбинации раскрытых отличительных признаков, функций, элементов и/или свойств могут быть включены в формулу путем изменения имеющихся пунктов или путем представления новых пунктов формулы в настоящей или родственной заявке. Такие пункты формулы изобретения, независимо от того, являются они более широкими, более узкими, эквивалентными или отличающимися в отношении объема идеи первоначальной формулы изобретения, также считаются включенными в предмет настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИАГНОСТИКА, ОСНОВАННАЯ НА ЛАЗЕРНОЙ СИСТЕМЕ ЗАЖИГАНИЯ | 2014 |

|

RU2668081C2 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ОБНАРУЖЕНИЯ ДИСБАЛАНСА МЕЖДУ ЦИЛИНДРАМИ ДВИГАТЕЛЯ | 2016 |

|

RU2719774C2 |

| ДИАГНОСТИКА, ОСНОВАННАЯ НА ЛАЗЕРНОЙ СИСТЕМЕ ЗАЖИГАНИЯ | 2014 |

|

RU2667837C2 |

| ДИАГНОСТИКА, ОСНОВАННАЯ НА ЛАЗЕРНОЙ СИСТЕМЕ ЗАЖИГАНИЯ | 2014 |

|

RU2667831C2 |

| СПОСОБЫ ДЛЯ ЛАЗЕРНОГО ЗАЖИГАНИЯ И ИЗМЕРЕНИЯ | 2013 |

|

RU2628107C2 |

| СПОСОБ ЗАЩИТНОЙ БЛОКИРОВКИ УСТРОЙСТВА ЛАЗЕРНОГО ЗАЖИГАНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2651586C2 |

| ЛАЗЕРНОЕ ЗАЖИГАНИЕ И КОНТРОЛЬ ПРОПУСКОВ ЗАЖИГАНИЯ | 2013 |

|

RU2648993C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДВИГАТЕЛЯ | 2013 |

|

RU2582720C2 |

| ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ЛАЗЕРНОЙ СИСТЕМЫ ЗАЖИГАНИЯ | 2011 |

|

RU2566665C2 |

| СПОСОБ И СИСТЕМА ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ТВЕРДЫХ ЧАСТИЦ | 2015 |

|

RU2705349C2 |

Изобретение относится к системе и способам эксплуатации лазерного датчика давления для точной оценки давления во впускном коллекторе или в выпускном коллекторе двигателя. Лазерная схема соединена с чувствительной к давлению мембраной, которая смонтирована в коллекторе двигателя. Коллекторное давление определяется на основе прогиба мембраны, оцененного по времени между испусканием лазерного импульса в мембрану и обнаружением отраженного от мембраны импульса. Далее регулируют работу двигателя в соответствии с оцененным коллекторным давлением. 3 н. и 16 з.п. ф-лы, 8 ил.

1. Способ для двигателя, включающий в себя следующий шаг: регулируют работу двигателя в соответствии с импульсами лазера, принятыми после отражения от мембраны в коллекторе двигателя, причем указанная регулировка включает в себя шаги, на которых

оценивают прогиб мембраны с помощью лазерных импульсов,

оценивают коллекторное давление на основе указанного прогиба и

регулируют работу двигателя в соответствии с оцененным коллекторным давлением.

2. Способ по п. 1, отличающийся тем, что коллектор двигателя представляет собой впускной коллектор или выпускной коллектор.

3. Способ по п. 2, отличающийся тем, что мембрана влита во впускной коллектор.

4. Способ по п. 2, отличающийся тем, что мембрана впрессована в выпускной канал выпускного коллектора.

5. Способ по п. 1, отличающийся тем, что лазерные импульсы испускают лазером на внутреннюю поверхность мембраны, причем эти лазерные импульсы принимают детектором после отражения от внутренней поверхности мембраны, при этом и лазер, и детектор смонтированы на мембране, и причем испускание лазерных импульсов синхронизировано с частотой зажигания в двигателе.

6. Способ по п. 5, отличающийся тем, что дополнительно оценивают температуру мембраны по инфракрасному излучению, принятому от внутренней поверхности мембраны, причем это инфракрасное излучение принимают инфракрасным датчиком, соединенным с лазером и смонтированным на мембране.

7. Способ по п. 1, отличающийся тем, что оценка прогиба мембраны с помощью лазерных импульсов содержит шаги, на которых промежуток времени между испусканием лазерного импульса лазером и обнаружением отраженного лазерного импульса детектором сравнивают с пороговым временем и на основе этого сравнения оценивают прогиб.

8. Способ по п. 7, отличающийся тем, что упомянутое пороговое время определяют по промежутку времени между испусканием лазерного импульса лазером и обнаружением отраженного лазерного импульса детектором в режиме калибровки, когда мембрана не прогнута.

9. Способ по п. 8, отличающийся тем, что регулировка работы двигателя включает в себя один или несколько шагов из следующих: регулируют открытие впускного дросселя, регулируют степень наддува, регулируют расход топлива, регулируют степень рециркуляции отработавших газов, регулируют момент зажигания, регулируют расход продувки, регулируют частоту вращения двигателя (ЧВД) и регулируют температуру катализатора очистки отработавших газов, в соответствии с оцененным коллекторным давлением.

10. Способ по п. 1, отличающийся тем, что коллекторное давление - это давление отработавших газов, причем дополнительно осуществляют индикацию деградации топливной форсунки цилиндра на основе оценки коллекторного давления, соотнесенной с моментом зажигания двигателя.

11. Способ для двигателя, включающий в себя следующие шаги:

с помощью лазера, смонтированного на мембране, испускают лазерные импульсы к мембране, соединенной с коллектором двигателя;

детектором, смонтированным на мембране, принимают лазерные импульсы, отраженные от внутренней поверхности мембраны, обратной внутренней поверхности коллектора; и

регулируют работу двигателя на основе времени пробега между испусканием и приемом импульсов.

12. Способ по п. 11, отличающийся тем, что дополнительно оценивают расстояние до мембраны по времени пробега между испусканием и приемом импульсов; принимают инфракрасное излучение от внутренней поверхности мембраны термодатчиком, смонтированным на мембране; и оценивают температуру мембраны по принятому инфракрасному излучению.

13. Способ по п. 12, отличающийся тем, что упомянутая регулировка включает в себя шаги, на которых: оценивают коллекторное давление на основе оцененного расстояния и также на основе оцененной температуры мембраны; и регулируют работу двигателя на основе оцененного коллекторного давления, причем оцененное коллекторное давление при данной температуре растет по мере увеличения оцененного расстояния до мембраны.

14. Способ по п. 11, отличающийся тем, что лазер, детектор и термодатчик смонтированы на верхней части мембраны, причем испускаемые лазерные импульсы испускают с верхней части мембраны на ее внутреннюю поверхность, а отражаемые импульсы отражают от дна мембраны к детектору на верхней части мембраны, и при этом расстояние до мембраны включает в себя расстояние от лазера до дна мембраны.

15. Способ по п. 11, отличающийся тем, что дополнительно осуществляют индикацию пропуска зажигания в цилиндре на основе оцененного коллекторного давления и дополнительно на основе момента зажигания в цилиндре.

16. Система транспортного средства, содержащая:

двигатель, содержащий выпускной коллектор;

мембрану, влитую в выпускной коллектор, причем верхняя часть мембраны соединена с выпускным коллектором, а дно мембраны расположено в выпускном канале выпускного коллектора;

диодный лазер и лазерный детектор, соединенные с верхней частью мембраны;

термодатчик, смонтированный на верхней части мембраны, для приема инфракрасного излучения в мембране; и

контроллер, хранящий машиночитаемые команды на:

управление лазером с целью испускания лазерных импульсов на внутреннюю поверхность мембраны;

обнаружение лазерных импульсов, отраженных от дна мембраны, детектором; и

оценку коллекторного давления по времени пробега между испусканием лазерного импульса и обнаружением отраженного импульса; и

регулировку эксплуатационного параметра двигателя на основе оцененного коллекторного давления.

17. Система по п. 16, отличающаяся тем, что двигатель дополнительно содержит впускной дроссель и турбонагнетатель, и причем упомянутая регулировка включает в себя увеличение открытия впускного дросселя и/или увеличение производительности турбонагнетателя, когда оцененное коллекторное давление падает ниже порогового.

18. Система по п. 16, отличающаяся тем, что время пробега между испусканием лазерного импульса и обнаружением отраженного импульса является первым временем, оцениваемым в процессе работы двигателя, при этом контроллер содержит дополнительные команды на сравнение первого времени с пороговым, определяемым по второму времени пробега между испусканием лазерного импульса и обнаружением отраженного импульса в режиме калибровки двигателя, причем в этом режиме калибровки двигателя отсутствует какая-либо деформация мембраны.

19. Система по п. 18, отличающаяся тем, что контроллер содержит дополнительные команды на оценку температуры мембраны по сигналу термодатчика, и при этом оцененное коллекторное давление корректируют по этому сигналу термодатчика.

| US 4858136 A1, 15.08.1989 | |||

| US 4620093 A1, 28.10.1986 | |||

| Двигатель внутреннего сгорания транспортного средства | 1988 |

|

SU1686201A1 |

| Многоцилиндровый поршневой двигатель внутреннего сгорания с наддувом | 1988 |

|

SU1709920A3 |

| ВОЗДУХОУВЛАЖИТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2095583C1 |

Авторы

Даты

2020-03-26—Публикация

2016-02-29—Подача