Область техники

Изобретение относится к не имеющему трещин закристаллизованному образцу горячего металла, в частности, расплавленного чугуна с высоким содержанием углерода, который можно непосредственно анализировать в оптическом эмиссионном спектрометре. Изобретение также относится к конструкции погружного устройства для взятия образцов горячего металла, предназначенного для извлечения расплавленного образца, которое обеспечивает его быстрое охлаждение для получения пробы металла, подходящей для быстрого и роботизированного анализа, не имеющей трещин и не нуждающейся в подготовке поверхности.

Уровень техники

В металлургии при производстве стали расплавленный чугун, также иногда называемый горячим металлом, который получен из доменной печи, используется как исходный материал для подачи на последующий этап получения стали, выполняемый в конвертере. При том, что его получают из доменной печи партиями, горячий металл иногда смешивают с другими партиями чугуна или обрабатывают для изменения его химического состава перед загрузкой в конвертер. Соответственно, имеет смысл брать образец горячего металла, чтобы определить его химический состав во время обработки, и с целью использования для расчета массового и энергетического баланса на этапе, на котором используется конвертер. Устройства для взятия образцов горячего металла с целью химического анализа хорошо известны в данной области техники. Пример, одного из таких устройств, соответствующих известному уровню техники, описан в патенте США № 3,996,803.

Химическая лаборатория сталелитейного предприятия располагает различным аналитическим оборудованием для определения содержания химических элементов в образцах металла. Наиболее широко используемым процессом анализа образцов металла является оптическая эмиссионная спектроскопия, далее называемая ОЭС. Из-за небольшого времени анализа и обеспечиваемой точности ОЭС-системы являются наиболее эффективными при определении химического состава образца металла и контроле обработки расплавленного металла. Однако образцы горячего металла из доменной печи, который имеет высокую концентрацию углерода и кремния, вместо ОЭС, как правило, анализируют при помощи рентгеновской флуоресцентной спектроскопии.

Выбор аналитического оборудования, в котором применяется не ОЭС, для использования при работе с образцами горячего металла продиктован металлургической структурой взятого образца. Как правило, пробоотборник для горячего металла является устройством для взятия образцов, имеющим низкую стоимость, которое установлено на транспортной трубке и имеет боковой впуск для поступления горячего металла в камеру для образца, которая образована двумя толстыми металлическими охлаждающими пластинами. Образец легко можно извлечь, разбив корпус из песка, окружающий камеру для образца, после вынимания устройства для взятия образцов из горячего расплава. Горячий металл при поступлении в камеру для образца мгновенно кристаллизуется. Во время кристаллизации пузырьки газа и нежелательные включения будут подниматься в верхнюю часть образца, поэтому для анализа используется нижняя сторона кристаллизовавшегося образца. Быстрое охлаждение позволяет получить равномерно охлажденный образец, что полностью соответствует требованиям по проведению достоверного анализа с использованием оптических спектрометров.

Известные в данной области техники пробоотборники для горячего металла, как правило, позволяют получить образцы в виде круглой монеты диаметром 35 мм с толщиной от 4 мм до 12 мм, возможно, со штырем размером 4 мм или 6 мм для анализа методом сжигания. В данной области техники известно, что во время охлаждения с переходом в твердое состояние в расплавленном образце может происходить множество реакций с выделением фаз, что приводит к возникновению разных кристаллизационных структур в зависимости от химического состава чугуна и скорости охлаждения жидкого металла до температуры его кристаллизации. Так как во время взятия образца температура в ванне может находиться в диапазоне от 1250°С до 1500°С, одно и то же известное устройство для взятия образцов может дать разные кристаллизационные структуры.

Основные кристаллизационные структуры получили свои названия по внешнему виду на поверхности излома, обусловленному формой присутствия углерода в литом металле.

Если говорить конкретно, в случае чугуна с высоким содержанием углерода, которое равно эвтектическому содержанию или выше него, во время охлаждения углерод будет выделяться из раствора в виде хлопьев графита, поэтому по его внешнему виду этот чугун получил название "серый чугун". В случае химического состава чугуна ниже эвтектического, по-прежнему можно получать серый чугун, когда металл содержит графит. Для влияния на кристаллизацию в направлении получения структуры серого чугуна используются модификаторы (например, такие химические элементы, как кремний и фосфор), в случае их присутствия в соответствующих составах, например, чугуне, получаемом в доменной печи. Серый чугун не пригоден для анализа в оптическом эмиссионном спектрометре.

Другая кристаллизационная структура, возникающая во время быстрого охлаждения чугуна с выделением растворенного углерода, называется "белым чугуном" или "отбеленным чугуном" из-за его блестящего серебристого внешнего вида. Белый или отбеленный чугун возникает, когда литейный чугун кристаллизуется с выделением эвтектики карбид железа/аустенит. Для возникновения белой структуры необходимо не допустить появления доминирующей эвтектики серого чугуна за счет переохлаждения до температуры ниже эвтектики белого чугуна. Степень этого охлаждения должна быть такой, чтобы зародился эвтектический состав белого чугуна и рос с преобладанием по сравнению с эвтектикой серого чугуна. Если подавление за счет охлаждения является чуть менее эффективным или происходит слишком поздно, в результате чего уже началось выделение графита, металл будет охлаждаться с возникновением белой структуры, но с вкраплениями графита. Такой металл называют "половинчатым чугуном", имея в виду, что он не серый и не белый. Характеристики половинчатого чугуна меняются в зависимости от степени преждевременного охлаждения и степени модифицирования. Анализ этого типа структуры чугуна дает неточные результаты, зависящие от места анализа и его близости к охлаждающей поверхности.

В патенте США № 3,406,736 описано устройство, в котором, чтобы избежать появления половинчатого чугуна, используют добавки. Однако результатом добавления в металл добавок, которые в погружных устройствах для взятия образцов трудно распределить равномерным образом, является модифицирование, приводящее к добавлению в образец химических элементов, которые отсутствовали в исходном горячем металле.

Чтобы обеспечить "белую" кристаллизацию в устройстве для взятия образцов горячего металла без использования добавок, для получения оболочек, в которые поступает горячий металл, необходимо использовать металлы с высокой удельной плотностью и/или высокой удельной теплопроводностью, чтобы обеспечить необходимое охлаждение. Удивительные результаты были получены при использовании устройств для взятия образцов с очень высокой скоростью кристаллизации, называемых пробоотборниками для непосредственного анализа (DA). Эти результаты продемонстрировали, что чистую структуру белого чугуна можно на систематической основе получать из доменного чугуна, содержащего химические элементы, способствующие выделению графита, которое охлаждают от высокой температуры, составляющей 1525°С, и можно точным образом анализировать при помощи оптического эмиссионного спектрометра.

Если говорить в общем, процедура ОЭС-анализа начинается с установки образца из электропроводного металла в заранее определенной зоне столика прибора для ОЭС, то есть, оптического эмиссионного спектрометра, в положении анализируемой поверхностью вниз. Если говорить более конкретно, образец устанавливают таким образом, чтобы он полностью перекрывал отверстие анализа в спектрометре, и анод почти примыкал к его анализируемой поверхности. Как только обеспечены требуемое положение образца и близость анода к анализируемой поверхности, между анодом и образцом из электропроводного металла, который имеет электрическое соединение со столиком спектрометра, возбуждают искровой разряд. Это соединение в большинстве случаев обеспечивают за счет действующей силы тяжести в комбинации с небольшой нагрузкой. Отверстие анализа в оптическом эмиссионном спектрометре, как правило, имеет ширину около 12 мм. Этот размер устраняет риск возникновения искрового разряда между анодом и корпусом прибора. Оптический датчик принимает свет, испускаемый материалом, выделяемым с поверхности образца. Разрядная камера, составной частью которой является пространство между анодом и образцом металла, непрерывно продувается аргоном или другим инертным газом, чтобы не допустить проникновения воздуха, что приведет к получению ошибочных значений при анализе.

Чтобы обеспечить плоскостность в зоне отверстия анализа в спектрометре, образец металла не должен иметь каких-либо выступов, и его анализируемая поверхность должна быть гладкой (т.е., не может быть частей корпуса для образца, не лежащих в плоскости анализируемой поверхности). Образец должен перекрывать все отверстие анализа в спектрометре, и иметь достаточную плоскостность, чтобы обеспечить надлежащую продувку разрядной камеры инертным газом, и его поверхность, обращенная к аноду, должна быть непрерывной.

Пробоотборники для непосредственного анализа (DA) представляют собой новаторский тип погружного пробоотборника для расплавленного металла, при помощи которого получают DA-образцы. DA-образцы не требуют какой-либо подготовки поверхности перед их анализом, что может обеспечить значительную экономическую выгоду как в плане своевременного предоставления результатов анализа химического состава, так и в плане экономии лабораторного времени за счет использования способа ОЭС-анализа.

В патенте США № 9,128,013 описано устройство для взятия образцов, предназначенное для взятия из ванны расплавленной стали образца, по типу относящегося к DA-образцу. Устройство для взятия образцов включает камеру для образца, состоящую, по меньшей мере, из двух частей. Аналогичный пробоотборник для DA-образцов известен из опубликованной заявки на патент США № 2014/318276. Полость для образца в этом пробоотборнике для DA-образцов при его погружении с одной стороны сообщается с ванной расплавленного металла через канал поступления, в то время как с противоположной стороны эта полость сообщается с соединительным устройством. Во время погружения, но перед заполнением полости для образца расплавленным металлом, эту полость продувают инертным газом, чтобы не допустить преждевременного ее заполнения и окисления взятого в качестве образца материала. Канал поступления проходит перпендикулярно плоской поверхности, являющейся границей полости для образца. Если смотреть в направлении погружения, ниже анализируемой поверхности в полости для образца создано вентиляционное отверстие.

Хотя такие обычные устройства для взятия образцов могут подходить для извлечения образцов стали, пригодных для ОЭС-анализа, выполняемого без подготовки, было обнаружено, что необходимая скорость охлаждения, требующаяся для получения полностью белой кристаллизационной структуры из горячего металла, содержащего элементы, вызывающие графитизацию, приводит к возникновению трещин на поверхности получаемого в результате образца, а также трещин, проходящих по его толщине. Это является проблемой, так как возбуждающий искровой разряд в ходе ОЭС при его попадании на поверхность с трещинами будет приводить к получению ошибочных результатов. Кроме того, образец металла, анализируемый при помощи ОЭС, устанавливают анализируемой поверхность вниз. В чрезвычайных ситуациях наличие трещин может привести к откалыванию кусочков металла от тела образца и их падению в область существования искрового разряда при ОЭС. Роботизированное оборудование в типичной лаборатории сталелитейного предприятия плохо приспособлено для работы в условиях такого попадания в него инородных объектов.

Кроме того, образцы, полученные при помощи обычных устройств для взятия образцов, имеют диаметр, по меньшей мере, 32 мм, измеряемый параллельно отверстию спектрометра, и толщину 4-12 мм, измеряемую перпендикулярно этому отверстию. С такими размерами без проблем может работать оборудование для подготовки к проведению анализа, при помощи которого шлифуют анализируемую поверхность образца металла для удаления с нее оксидов и обеспечения необходимой плоскостности. Эта геометрия также удобна для манипуляторов роботов, которые перемещают образец на этапах подготовки и анализа и удаляют его с ожиданием нового образца. Роботизированное оборудование в типичной лаборатории сталеплавильного предприятия трудно модифицировать для адаптации к радикально отличающейся геометрии образца.

При этом объем образца, соответствующего известному уровню техники, является чрезмерно большим по сравнению с минимальным объемом металла, требующимся для получения минимально необходимой площади анализируемой поверхности. Объемы образцов в устройствах, соответствующих известному уровню техники, таким образом, не позволяют обеспечить быструю кристаллизацию образца расплавленного металла, что необходимо для получения поверхности, свободной от оксидов. По сути, обычные устройства не позволяют провести достоверный анализ при помощи ОЭС без подготовки поверхности. Использование массивных охлаждающих пластин и корпусов пробоотборников для усиленного снижения температуры образца металла, имеющего большой объем, после извлечения становится нецелесообразным при быстром вынимании из оболочки и является невыгодным с экономической точки зрения при применении в составе погружных устройств для взятия образцов.

Соответственно, было бы выгодным предложить DA-образец для ОЭС-анализа, который можно использовать при взятии образца горячего металла, и в котором при кристаллизации горячего металла не возникают трещины. Было бы выгодным предложить пробоотборник для получения DA-образцов, позволяющий получить образцы горячего металла, не требующие подготовки, которые можно подвергать быстрому охлаждению со скоростью, необходимой для получения полностью белой кристаллизационной структуры (т.е., структуры без выделения графита), которые остаются без трещин, и которые, таким образом, подходят для анализа при помощи ОЭС.

Было бы также выгодным предложить погружаемое в расплавленный металл устройство, позволяющее брать не требующие подготовки образцы горячего металла, находящегося в металлургических емкостях, которое выполнено с возможностью быстрого соединения с пневматическим устройством для продувки инертным газом и создает пониженное давление при заборе металла. В частности, было бы выгодным предложить погружаемое в расплавленный металл устройство, позволяющее получить образец расплавленного металла, который легко создать и можно быстро удалить из корпуса этого устройства, вынуть из камеры для образца и непосредственно проанализировать при помощи ОЭС без дополнительных охлаждения или подготовки, что делает этот образец экономически выгодным.

Сущность изобретения

Изобретение относится к пробоотборнику с быстрым охлаждением образца, который заполняют горячим металлом в направлении погружения, параллельном продольной оси, и который позволяет получить образец горячего металла со структурой белого чугуна для локального анализа. Эта конструкция, как здесь подробно описано, обеспечивает максимальную эффективность при использовании в существующих оптических эмиссионных спектрометрах, для которых в настоящее время требуется, чтобы анализируемая поверхность была определенных размеров, а также обеспечивает оптимальное соответствие геометрии упомянутых выше транспортных трубок при установке в них, что позволяет извлекать образец металла из ванны и вынимать его из оболочки с минимальными усилиями.

Если говорить в общем, предлагаются следующие варианты реализации изобретения как особенно предпочтительные в объеме этого изобретения.

Вариант 1: Пробоотборник для взятия образцов из ванны расплавленного металла, в частности, расплавленного чугуна, который содержит:

- транспортную трубку, имеющую погружной конец;

- узел камеры для образца, установленный на погружном конце транспортной трубки, причем этот узел содержит закрывающую пластину и корпус,

отличающийся тем, что корпус имеет:

- погружной конец, имеющий первое отверстие для канала поступления, и противоположный конец, имеющий второе отверстие для газового разъема; и

- первую поверхность, проходящую между погружным концом и противоположным концом, причем первая поверхность имеет первое углубление поблизости от погружного конца и второе углубление, первое углубление представляет собой зону анализа, и второе углубление представляет собой зону вентиляции, часть зоны анализа, расположена над зоной распределения, которая имеет непосредственную связь по текучей среде с первым отверстием, и выполнена с возможностью приема расплавленного чугуна из канала поступления,

причем:

глубина зоны анализа составляет от 0,5 мм до 1,5 мм,

закрывающая пластина и корпус выполнены с возможностью их сборки вместе с получением полости для образца, включающей упомянутые зону распределения, зону анализа и зону вентиляции,

собранные закрывающая пластина и корпус позволяют охлаждать принятый внутрь расплавленной чугун с получением кристаллизовавшегося образца металла со структурой белого чугуна таким образом, чтобы анализируемая поверхность этого образца лежала в первой плоскости, и

первое и второе отверстия расположены на расстоянии от первой плоскости.

Вариант 2: Пробоотборник, соответствующий предшествующему варианту, отличающийся тем, что полость для образца и первое и второе отверстия имеют общую продольную ось.

Вариант 3: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что зона распределения, зона анализа и зона вентиляции выполнены в виде множества непрерывных участков, причем каждый участок имеет определенное отношение длины к глубине, и сумма этих отношений для упомянутого множества участков больше 25.

Вариант 4: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что зона распределения, зона анализа и зона вентиляции выполнены в виде множества непрерывных участков, причем каждый участок имеет определенное отношение длины к глубине, и отношения длины к глубине для участков последовательно увеличиваются с увеличением расстояния от первого отверстия.

Вариант 5: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что, если смотреть в направлении протекания расплавленного чугуна, ширина полости для образца не увеличивается в области от конца зоны распределения до газового разъема.

Вариант 6: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что суммарная длина зоны анализа и зоны вентиляции находится в диапазоне от 20 до 50 мм и предпочтительно составляет 30 мм.

Вариант 7: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что зона анализа, расположенная над зоной распределения, имеет неизменную глубину.

Вариант 8: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что площадь сечения, по меньшей мере, в части зоны анализа постепенно уменьшается в направлении протекания расплавленного чугуна.

Вариант 9: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что площадь сечения зоны вентиляции постепенно уменьшается в направлении протекания расплавленного чугуна.

Вариант 10: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что отношение массы камеры для образца к массе металла, принятого в пространство для накопления материала образца, составляет от 9 до 12 и предпочтительно равно 10.

Вариант 11: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что масса закрывающей пластины составляет 10% - 20% от массы камеры для образца.

Вариант 12: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что площадь сечения канала поступления равна площади сечения зоны распределения, умноженной на коэффициент, находящийся в диапазоне от 0,20 до 0,70 и в предпочтительном случае равный 0,55.

Вариант 13: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что нижняя поверхность зоны распределения пересекает закрытую нижнюю сторону зоны анализа под углом, находящимся в диапазоне от 40° до 90° и в предпочтительном случае равным 60°.

Вариант 14: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что закрывающая пластина включает уплотнительный элемент, выполненный с возможностью обеспечения по существу газонепроницаемого уплотнения между этой пластиной и корпусом.

Вариант 15: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что закрывающая пластина прикреплена к корпусу при помощи металлического зажима с получением камеры для образца.

Вариант 16: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что в полости для образца из отверстий созданы только первое и второе отверстия, причем конец канала поступления закреплен в первом отверстии, и конец газового разъема закреплен во втором отверстии.

Вариант 17: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что площадь сечения канала поступления равна площади сечения зоны анализа, умноженной на коэффициент, находящийся в диапазоне от 0,5 до 2.

Вариант 18: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что канал поступления, зона распределения, зона анализа, зона вентиляции и газовый разъем сформированы со следованием в указанном порядке, если смотреть в направлении протекания расплавленного чугуна.

Вариант 19: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что первая поверхность корпуса включает выступ, окружающий зону вентиляции, зону анализа и зону распределения.

Вариант 20: Пробоотборник, соответствующий любому из предшествующих вариантов, отличающийся тем, что после сборки закрывающей пластины и корпуса эта пластина расположена на одном уровне с выступом корпуса и лежит в первой плоскости.

Краткое описание чертежей

Изложенная выше сущность изобретения, а также приведенное далее подробное описание предпочтительных вариантов его реализации будут лучше поняты при прочтении этого описания с обращением к приложенным чертежам. Для иллюстрации на чертежах показаны варианты, которые являются предпочтительными. Однако необходимо понимать, что данные устройство и способ не ограничиваются точно такими конфигурациями и средствами, которые показаны.

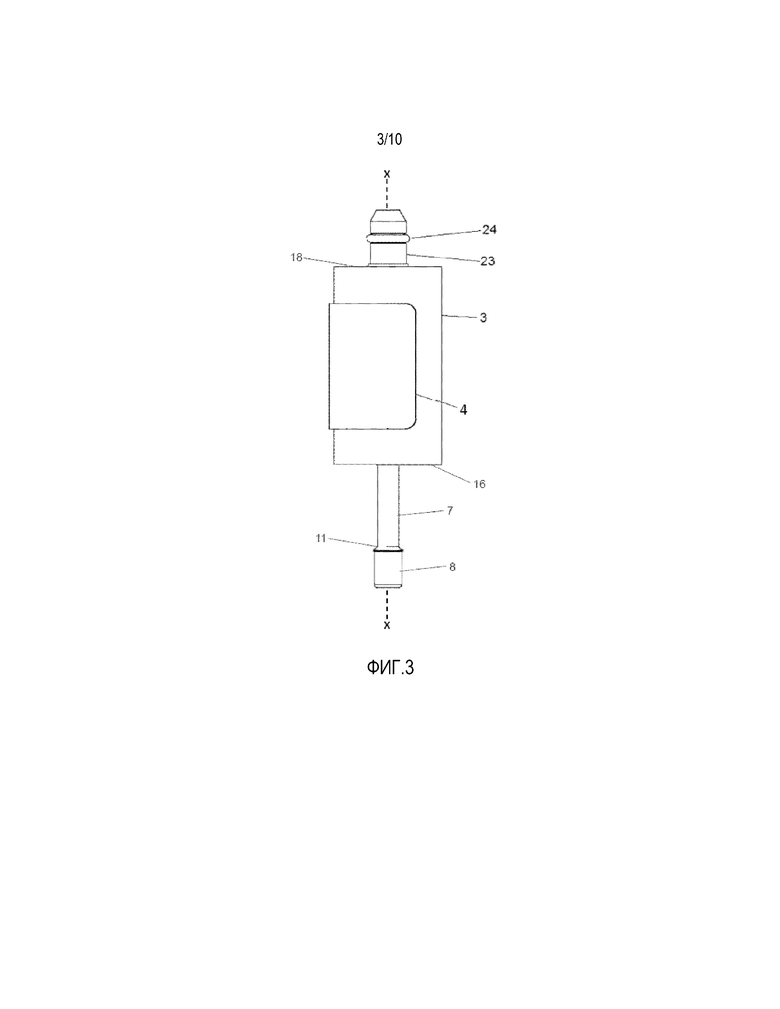

На Фиг.1 приведен вид сбоку погружного зонда для взятия образцов, ориентированного в направлении погружения, согласно одному варианту реализации изобретения;

на Фиг.2 приведен вид сверху погружного зонда для взятия образцов, показанного на Фиг.1;

на Фиг.3 приведен вид сбоку погружного зонда для взятия образцов, показанного на Фиг.1, который снабжен газовым соединителем для соединения с держателем зонда, в котором находится пневматическая магистраль;

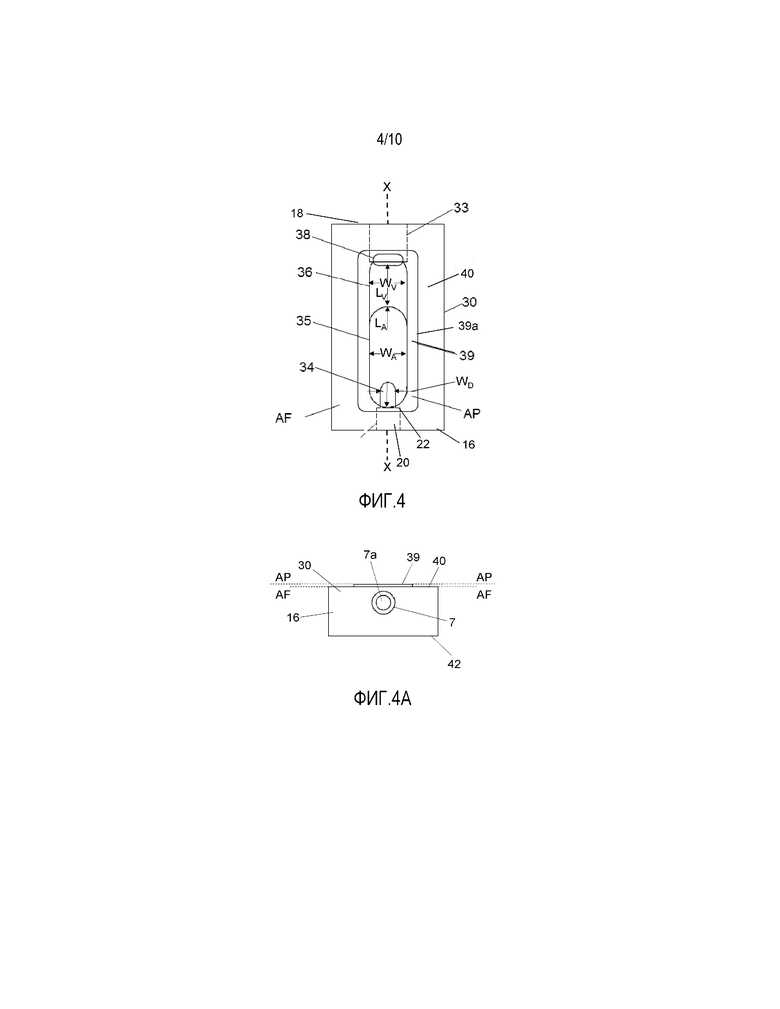

на Фиг.4 приведен вид спереди корпуса камеры для образца, состоящей из двух частей, в погружном зонде для взятия образцов, показанном на Фиг.1;

на Фиг.4А приведен вид снизу корпуса камеры для образца, показанного на Фиг.4;

на Фиг.5 приведен вид спереди закрывающей пластины камеры для образца, состоящей из двух частей, в погружном зонде для взятия образцов, показанном на Фиг.1;

на Фиг.5А приведен вид снизу закрывающей пластины камеры для образца, показанной на Фиг.5;

на Фиг.6 приведен разрез погружного зонда для взятия образцов, показанного на Фиг.3, который получен при сечении плоскостью, параллельной продольной оси полости для образца;

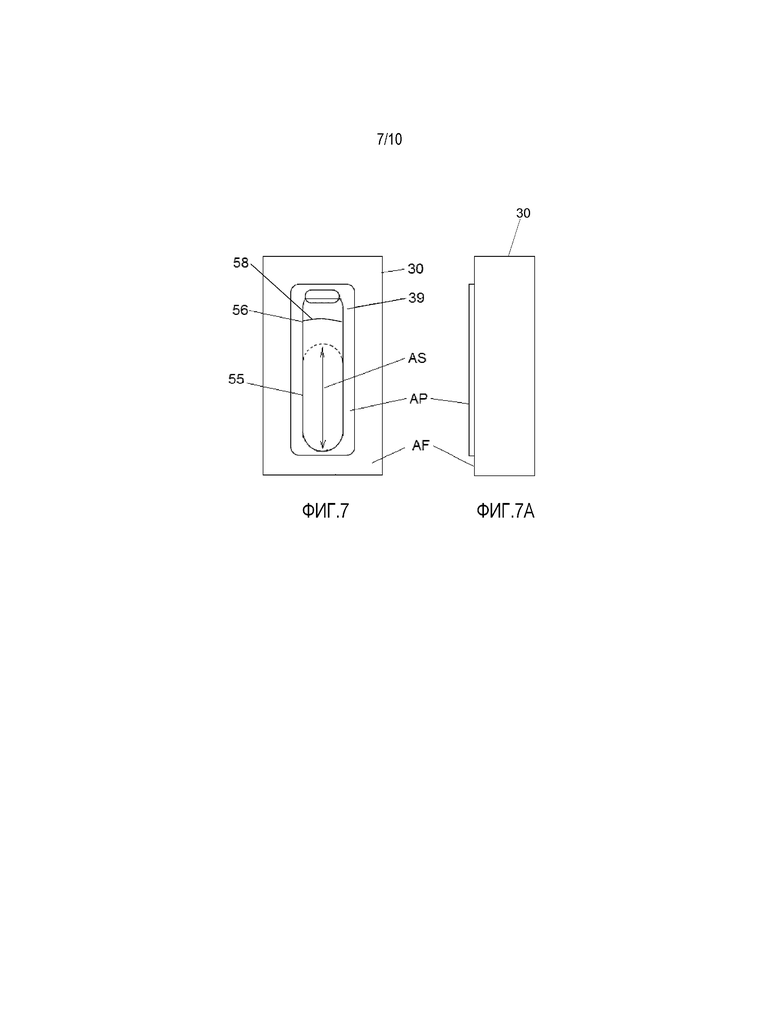

на Фиг.7 приведен вид спереди корпуса камеры для образца, в котором находится кристаллизовавшийся образец горячего металла, и который пригоден для ОЭС-анализа без подготовки;

на Фиг.7А приведен вид сбоку корпуса камеры для образца, показанного на Фиг.7;

на Фиг.8 приведен вид спереди корпуса камеры для образца, состоящей из двух частей, согласно другому варианту реализации изобретения;

на Фиг.8А приведен вид снизу корпуса камеры для образца, показанного на Фиг.8;

на Фиг.9 приведен вид спереди закрывающей пластины, выполненной с возможностью сборки с корпусом камеры для образца, показанным на Фиг.8 и 8А;

на Фиг.9А приведен вид снизу закрывающей пластины камеры для образца, показанной на Фиг.9;

на Фиг.10 приведен разрез полости для образца в корпусе камеры для образца, показанном на Фиг.4, который получен при сечении плоскостью, перпендикулярной продольной оси этой полости; и

на Фиг.11 без соблюдения масштаба приведен разрез полости для образца в корпусе камеры для образца, показанном на Фиг.4, который получен при сечении плоскостью, параллельной продольной оси этой полости.

Подробное описание

Изобретение относится к погружному зонду для взятия образцов, предназначенному для получения образца горячего металла для непосредственного анализа при помощи ОЭС.

На Фиг.1 показан погружной зонд 10 для взятия образцов и, если говорить более конкретно, зонд 10 для взятия образцов горячего металла. То есть, зонд 10 подходит для погружения в горячий металл и взятия образца горячего металла. Зонд 10 содержит измерительную головку 5. Измерительная головка 5 в предпочтительном случае изготовлена из полимера, связанного кварцевым песком. Однако специалистам в данной области техники будет понятно, что измерительная головка 5 может быть изготовлена из любого известного материала, подходящего для создания тела, погружаемого в горячий металл.

Для опоры измерительной головке 5 служит транспортная трубка 1. В предпочтительном случае транспортная трубка 1 представляет собой бумажную транспортную трубку. При использовании внутрь транспортной трубки 1 в предпочтительном случае вставлены держатель зонда или держатель фурмы (не показаны), чтобы обеспечить механическое воздействие, необходимое для погружения измерительной головки 5 ниже поверхности ванны горячего металла (не показана) в направлении I погружения.

Измерительная головка 5 содержит камеру 3 для образца, предназначенную для накопления материала образца горячего металла и извлечения этого образца. Специалистам в данной области техники будет понятно, что, хотя камера 3 для образца описана здесь применительно к погружному зонду 10 для взятия образцов, эта камера может применяться с устройством для взятия образцов расплавленного металла, которое относится к любому типу. Таким образом, камера 3 для образца описанной здесь конструкции можно применять в устройстве для взятия образцов расплавленного металла, которое относится к любому типу, не только в погружном зонде 10 для взятия образцов.

В предпочтительном случае камера 3 для образца состоит из двух частей. Если говорить более конкретно, как показано на Фиг.2, камера 3 для образца состоит из корпуса 30 и закрывающей пластины 32. Корпус 30 в предпочтительном случае изготовлен из одного или более материалов, которые являются хорошими проводниками теплоты и электричества, например, но не ограничиваясь указанным, из алюминия, меди и других металлов, имеющих аналогичные теплопроводность и электропроводность для их электрической связи с извлеченным образцом металла. В предпочтительном случае корпус 30 изготовлен из алюминия. Масса закрывающей пластины 32 в предпочтительном случае составляет 10% - 20% от общей массы камеры 3 для образца. Корпус 30 может быть помечен средствами идентификации при помощи неразрушающего способа.

Корпус 30 и закрывающая пластина 32 камеры 3 для образца в предпочтительном случае скреплены вместе при помощи зажима 4 (также называемого "клипсой") с силой сжатия, достаточной для противостояния тенденции этих частей к разделению из-за силы, действующей со стороны горячего металла, втекающего в камеру 3 для образца и заполняющего ее. Зажим 4 предпочтительно является металлическим. Однако специалистам в данной области техники будет понятно, что зажим 4 может быть изготовлен из другого подходящего материала, который можно погружать в горячий металл, и который обеспечивает необходимую силу сжатия.

Как показано на Фиг.1, измерительная головка 5 имеет первый конец 12 и противоположный второй конец 14. Первый конец 12 измерительной головки 5 представляет собой погружной конец. Второй конец 14 измерительной головки 5 обращен к фурме или держателю зонда. Камера 3 для образца имеет первый конец 16 и противоположный второй конец 18. Первый конец 16 камеры 3 для образца представляет собой погружной конец. Специалистам в данной области техники будет понятно, что термин "погружной конец" означает конец тела, который в первую очередь погружают в горячий металл в направлении I погружения.

Камера 3 для образца включает полость для образца, выполненную с возможностью приема расплавленного металла, как здесь подробно описано. Полость для образца проходит из области поблизости от первого конца 16 ко второму концу 18 камеры 3 для образца вдоль продольной оси Х (см. Фиг.4).

Первый конец 16 камеры 3 для образца в предпочтительном случае прикреплен к каналу 7 поступления, либо снабжен этим каналом иным образом. Если говорить более конкретно, первый конец 16 корпуса 30 камеры для образца имеет первое отверстие 20 для установки канала 7 поступления (см. Фиг.4). В предпочтительном случае первое отверстие 20 и, таким образом, канал 7 поступления находятся на одной линии с камерой 3 и, если говорить более конкретно, с полостью для образца. Канал 7 поступления обеспечивает протекание горячего металла из ванны горячего металла в камеру 3 для образца. Таким образом, горячий металл вводится в полость для образца, имеющуюся в камере 3 для образца, в направлении погружения, параллельном продольной оси Х этой полости. Канал 7 поступления предпочтительно изготовлен из кварца, более предпочтительно - из плавленого кварца. Однако будет понятно, что канал 7 поступления может быть изготовлен из любого другого подходящего материала, включая керамику, но не ограничиваясь ею.

Канал 7 поступления имеет первый конец (не показан) и противоположный второй конец 22 (см. Фиг.4 и 4А). В одном варианте канал 7 поступления закреплен в измерительной головке 5 при помощи втулки 6 (см. Фиг.1). В предпочтительном случае втулка 6 изготовлена из цемента. Второй конец 22 канала 7 поступления за счет сцепления закреплен в камере 3 для образца при помощи адгезива 27, по существу, с обеспечением газонепроницаемости. Если говорить более конкретно, второй конец 22 канала 7 поступления целиком находится в первом отверстии 20 корпуса 30 камеры 3 для образца и за счет сцепления закреплен там при помощи адгезива 27 таким образом, чтобы получить, по существу, газонепроницаемое соединение. "По существу, газонепроницаемое" означает, что уплотнение или соединение может быть полностью или в большой степени газонепроницаемым. В частности, что касается присоединения канала 7 поступления и газового разъема (описан далее), созданные соединения в предпочтительном случае являются газонепроницаемыми в такой степени, чтобы в полости для образца можно было повышать давление выше уровня давления на глубине погружения.

Как показано на Фиг.1 и 3, первый конец канала 7 поступления представляет собой погружной конец. Этот первый конец на Фиг.1 и 3 не виден, так как закрыт первой защитной крышкой 8. Если говорить более конкретно, первая защитная крышка 8 прикреплена к первому концу канала 7 поступления при помощи адгезива 11, по существу, с обеспечением газонепроницаемости. В предпочтительном случае первая защитная крышка 8 изготовлена из металла, более предпочтительно - из стали. Первая защитная крышка 8 может иметь отверстие (не показано) (например, диаметром 1 мм), чтобы гарантировать достаточную продувку полости для образца и то, что весь оставшийся воздух можно из нее вывести. В свою очередь, вторая защитная крышка 9 закрывает (и, если говорить более конкретно, охватывает) первую защитную крышку 8. Вторая защитная крышка 9 прикреплена к первому концу 12 измерительной головки 5. В предпочтительном случае вторая защитная крышка 9 изготовлена из металла, более предпочтительно - из стали. В одном варианте вторая защитная крышка 9 дополнительно защищена при помощи покрытия из бумаги (не показано).

Как показано на Фиг.1, 2 и 4, второй конец 18 корпуса 30 камеры для образца имеет второе отверстие 33 для установки разъема 2 и, если говорить более конкретно, газового разъема 2. Таким образом, второе отверстие 33 представляет собой газовый порт, который в предпочтительном случае полностью находится в корпусе 30. Разъем 2 прикреплен к корпусу 30 в газовом порте 33 на втором конце 18 камеры для образца при помощи адгезива 26 с обеспечением, по существу, газонепроницаемого соединения. Таким образом, конец разъема 2 полностью находится в теле корпуса 30 камеры 3 для образца.

Разъем 2 выполнен с возможностью соединения с каналом (не показан), и, если говорить более конкретно, с газовым каналом. Если говорить более конкретно, первый конец газового канала прикреплен к разъему 2, и противоположный второй конец газового канала связан с пневматической системой (не показана). В предпочтительном случае пневматическая система подает через газовый канал инертный газ в камеру 3 для образца для продувки этой камеры и создания в ней давления. Примеры инертного газа, который можно использовать для продувки камеры 3 для образца и создания в ней давления, включают, не ограничиваясь указанным, азот и аргон. В предпочтительном случае инертный газ (например, азот или аргон) имеет давление 2 бара. Пневматическая система также облегчает удаление отходящих газов из камеры 3 для образца по газовому каналу. Если пневматическая система сообщается с камерой 3 для образца в зонде 10 через разъем 2, имеется непрерывный путь протекания газа от погружного конца канала 7 поступления до камеры 3 для образца (т.е., вдоль продольной оси Х), в котором, по существу, не возникает утечек, но при этом камеру 3 для образца легко разобрать для доступа к образцу.

Как показано на Фиг.3, в одном варианте разъем 2 снабжен газовым соединителем 23, выполненным с возможностью сопряжения с соответствующим гнездом в держателе зонда. Если говорить более конкретно, газовый соединитель 23 представляет собой узел соединителя, относящийся к штекерному типу, и включает уплотнительное кольцо 24 для обеспечения газонепроницаемости при контакте с сопрягаемой поверхностью в держателе зонда.

При использовании измерительную головку 5 погружают в ванну горячего металла, и камеру 3 для образца продувают инертным газом и создают в ней давление этого газа, который подается пневматической системой и перемещается от разъема 2 к каналу 7 поступления вдоль продольной оси Х. После погружения измерительной головки 5 ниже поверхности ванны горячего металла, вторая защитная крышка 9 и покрытие из бумаги (если оно имеется) расплавляются под действием теплоты горячего металла, в результате чего первая защитная крышка 8 подвергается воздействию горячего металла. Затем первая защитная крышка 8 также расплавляется, в результате чего между ванной горячего металла и камерой 3 для образца возникает связь, обеспечивающая протекание текучей среды, через канал 7 поступления. Если говорить более конкретно, как только вторая защитная крышка расплавилась, инертный газ под давлением выходит из камеры 3 для образца по открытому каналу 7 поступления (т.е., через первый конец этого канала) до тех пор, пока пневматическая система не будет переведена из режима продувки в обратный ему режим откачивания или создания разрежения. Тогда горячий металл поступает в камеру 3 для образца по каналу 7 поступления, а именно, в направлении от первого конца ко второму концу 22 и затем в полость для образца, имеющуюся в камере 3 для образца, в то время как газ удаляется из этой камеры через газовый разъем 2. В предпочтительном случае газ удаляется за счет существующего ферростатического давления заполняющего камеру расплавленного металла, но может также удаляться за счет небольшого разрежения, созданного в газовом канале при помощи удаленного оборудования.

На Фиг.4 - Фиг.6 состоящая из двух частей камера 3 для образца в зонде 10 показана более подробно. Корпус 30 камеры 3 для образца имеет первую сторону, или поверхность, 40 и противоположную вторую сторону, или поверхность, 42 (см. Фиг.4А и 6). Первая сторона 40 представляет собой поверхность проведения анализа, что означает, что это та сторона корпуса 30, с которой накапливается материал образца, и которую, таким образом, во время анализа обращают в направлении вниз на столике оптического эмиссионного спектрометра. В этом случае направление вниз представляет собой направление к источнику искрового разряда в ОЭС-системе. Первая поверхность 40 проходит от погружного конца корпуса 30 к его противоположному концу. Если говорить более конкретно, первая поверхность 40 проходит в первой плоскости AF от первого конца 16 камеры 3 для образца к ее второму концу 18. На втором конце 18 камеры 3 для образца обеспечен газовый порт 33, который в предпочтительном случае полностью находится в корпусе 30. В газовый порт 33 устанавливают разъем 2 (как показано на Фиг.1 или 3), который, как здесь описано, установлен в корпусе 30 при помощи адгезива 26, по существу, с обеспечением газонепроницаемости (см. Фиг.3).

Как показано на Фиг.4 и 6, на первой поверхности 40 созданы углубления для получения различных областей или зон камеры 3 для образца, предназначенных для вентиляции и накапливания горячего металла. Если говорить более конкретно, первая поверхность 40 корпуса 30 имеет различные углубления, которые вместе создают полость для образца в камере 3 для образца, а именно: первую область 34, расположенную поблизости от первого конца 16 этой камеры и непосредственно сообщающуюся с каналом 7 поступления, вторую область 35, расположенную над первой областью 34, и третью область 36, соседнюю второй области 35. Первая поверхность 40 также имеет дополнительное углубление в виде четвертой области 38, расположенной поблизости от второго конца 18 камеры 3 для образца и непосредственно сообщающейся с газовым портом 33. Газовый порт 33 (и, таким образом, разъем 2) и канал 7 поступления обеспечены в корпусе 30 таким образом, чтобы они непосредственно сообщались с полостью для образца в камере 3 для образца и находились с ней на одной линии. Если говорить более конкретно, газовый порт 33 и канал 7 поступления в предпочтительном случае проходят параллельно полости для образца, имеющейся в камере 3 для образца, и, более предпочтительно, газовый порт 33 и канал 7 поступления имеют общую с этой полостью продольную ось Х.

Как показано на Фиг.6, четвертая область 38 представляет собой связующее пространство, заданное выемкой или углублением, созданными на первой поверхности 40 корпуса 30 камеры 3 для образца. Связующее пространство 38, таким образом, имеет открытую сторону 38а у первой поверхности 40. Связующее пространство 38 имеет с газовым портом 33 связь, обеспечивающую протекание газа. Так как горячий металл, как здесь описано, в основном кристаллизуется в третьей области 36, связующее пространство 38 в общем случае не считается частью полости для образца, предназначенной для приема горячего металла.

Третья область 36 представляет собой зону вентиляции, которая имеет связь со связующим пространством 38, обеспечивающую протекание газа. Зона 36 вентиляции задана выемкой или углублением, созданными на первой поверхности корпуса 30. Зона 36 вентиляции, таким образом, имеет открытую сторону 36а у первой поверхности 40 и противоположную закрытую нижнюю сторону 36b. Центральная линия зоны 36 вентиляции в предпочтительном случае совпадает с центральными линиями второй области 35 и газового разъема 2.

Вторая область 35 представляет собой зону анализа. Зона 35 анализа задана вытянутой в длину выемкой или углублением, созданными на первой поверхности 40 корпуса 30. Зона 35 анализа, таким образом, имеет открытую сторону 35а у первой поверхности 40 и противоположную, частично закрытую нижнюю сторону 35b. Если говорить более конкретно, физическая граница закрытой нижней стороны 35b имеется только на части длины этой зоны.

В одном варианте поверхности на противоположных сторонах (а именно, передней стороне и задней стороне, если рассматривать направление I погружения) зоны 35 анализа делают скругленными для облегчения механической обработки. Однако специалистам в данной области техники будет понятно, что эти поверхности могут иметь любую форму.

Часть зоны 35 анализа расположена над первой областью 34 камеры 3 для образца. Если говорить более конкретно, передняя сторона зоны 35 анализа (т.е., сторона зоны 35 анализа, расположенная ближе к погружному концу 16 камеры 3 для образца) расположена над первой областью 34 и имеет с ней непосредственную связь (см. Фиг.6). Таким образом, часть зоны 35 анализа, которая расположена над первой областью 34, физически не ограничена закрытой нижней стороной 35b. Первая область 34 представляет собой зону распределения, которая имеет непосредственную связь с каналом 7 поступления. Если говорить более конкретно, горячий металл вводится непосредственно в зону 34 распределения со второго конца 22 канала 7 поступления. По сути, канал 7 поступления имеет такое расположение, чтобы он имел непосредственную связь с зоной 34 распределения, обеспечивающую протекание текучей среды в направлении, параллельном продольной оси Х.

Повторимся, что нет физического разграничения между зоной 35 анализа и зоной 34 распределения. Однако они считаются отдельными зонами, если рассматривать задание рекомендованных размеров при реализации изобретения на практике. В частности, воображаемая граница между зоной 35 анализа и зоной 34 распределения, указанная пунктирной линией 35с на Фиг.6, фактически представляет собой продолжение закрытой нижней стороны 35b, это означает, что граница 35с между зоной 35 анализа и зоной 34 распределения проходит в той же плоскости, что и закрытая нижняя сторона 35b. Предпочтительно, чтобы зона 35 анализа, расположенная над зоной 34 распределения, имела неизменную глубину, как здесь подробно рассмотрено.

Связующее пространство 38, зона 36 вентиляции, зона 35 анализа и зона 34 распределения вместе создают пустое пространство камеры 3 для образца. Зона 36 вентиляции, зона 35 анализа и зона 34 распределения вместе образуют полость, принимающую расплавленный металл, то есть, полость для образца, в которую горячий металл вводится вдоль продольной оси Х, накапливается в ней, затем кристаллизуется с возникновением кристаллизовавшегося образца S металла, и в конце выполняется непосредственный анализ этого образца. Зона 36 вентиляции, зона 35 анализа и зона 34 распределения являются смежными зонами.

Как показано на Фиг.4 и 6, первая поверхность 40 корпуса 30 включает поднятую часть 39, которая окружает углубления, создающие связующие пространство 38, зону 36 вентиляции, зону 35 анализа и зону 34 распределения. Если говорить более конкретно, поднятая часть, здесь называемая выступом 39, по периферии окружает совокупное пространство, созданное связующим пространством 38, зоной 36 вентиляции, зоной 35 анализа и зоной 34 распределения. Верхний, или дальний, конец 39а выступа 39 в предпочтительном случае имеет высоту от 0,2 мм до 0,5 мм, и более предпочтительно - 0,3 мм, относительно оставшейся части первой поверхности 40 (т.е., относительно первой плоскости AF). Таким образом, дальний конец 39а периферийного выступа 39 лежит во второй плоскости АР, которая находится на расстоянии от первой плоскости AF на первой поверхности 40. Вторая плоскость АР здесь называется плоскостью анализа. После того, как камера 3 для образца заполнена металлом, анализируемая поверхность AS кристаллизовавшегося образца S металла лежит в плоскости АР анализа, как здесь подробно описано.

Если обратиться к Фиг.5 и 5А, нет необходимости изготавливать закрывающую пластину 32 из того же материала, что и корпус 30. В отличие от корпуса 30, закрывающую пластину 32 необязательно изготавливать из материала, являющегося хорошим проводником электричества. Например, закрывающая пластина 32 может быть изготовлена из плавленого кварца или огнеупорной керамики. Однако предпочтительно изготавливать закрывающую пластину 32 из того же материала, что и корпус 30.

В предпочтительном случае, в целях удобства сборки на практике, закрывающая пластина 32 имеет приблизительно те же ширину и длину, что и корпус 30. Однако будет понятно, что размеры закрывающей пластины 32 не ограничиваются подобным образом, и она может иметь ширину и длину, которые больше или меньше, чем у корпуса 30.

Закрывающая пластина 32 имеет первую сторону, или поверхность, 44 и противоположную вторую сторону, или поверхность, 46. Закрывающая пластина 32 в предпочтительном случае имеет толщину в диапазоне от 1 мм до 5 мм, измеряемую в направлении от первой поверхности 44 ко второй поверхности 46. Первая поверхность 44 закрывающей пластины 32 обращена к корпусу 30, и, если говорить более конкретно, к первой поверхности 40 корпуса 30, когда камера 3 для образца собрана. На первой поверхности 44 закрывающей пластины 32 установлен уплотнительный элемент 31, таким образом, чтобы он находился между корпусом 30 и этой пластиной, когда камера 3 для образца собрана. Уплотнительный элемент 31 в предпочтительном случае обеспечивает газонепроницаемость. Если говорить более конкретно, уплотнительный элемент 31 представляет собой прокладку. Прокладка 31 в предпочтительном случае имеет такие размеры, чтобы она охватывала или окружала выступ 39, когда камера 3 для образца собрана. Прокладка 31 может быть любой формы. Однако предпочтительно изготавливать прокладку 31 с той же формой, что и у выступа 39 на первой поверхности 40 корпуса 30.

В одном варианте прокладка 31 предпочтительно изготовлена из силикона или любого аналогичного полимера. Специалистам в данной области техники будет понятно, что прокладка 31 может быть изготовлена из любого материала, который обеспечит газонепроницаемое уплотнение между закрывающей пластиной 32 и корпусом 30. После нанесения материала прокладки 31 на первую поверхность 44 закрывающей пластины 32, прокладке 31 дают высохнуть перед сборкой закрывающей пластины 32 с корпусом 30 и их скреплением вместе при помощи зажима 4, что гарантирует, что прокладка 31 не сцепится с корпусом 30 за счет адгезии.

Специалистам в данной области техники будет понятно, что прокладка 31 в качестве альтернативы может быть изготовлена в виде уплотнительного кольца или изготовлена из плоского прокладочного материала, что не выходит за пределы объема изобретения. Например, в другом варианте прокладка 31 представляет собой пластиковую фольгу, установленную как плоская прокладка и имеющую в предпочтительном случае толщину от 0,04 до 0,1 мм. Например, плоская прокладка может быть изготовлена из ленты для защиты поверхности, Изделие № 4011а, производимое компанией 3M ΤΜ.

Когда камера 3 для образца собрана, как показано на Фиг.6, закрывающая пластина 32 и корпус 30 собраны вместе с получением полости для образца, включающей зону 34 распределения, зону 35 анализа и зону 36 вентиляции. В предпочтительном случае закрывающая пластина 32 находится на выступе 39 корпуса 30 (т.е., в плоскости АР анализа), и прокладка 31 контактирует с первой поверхностью 40 этого корпуса таким образом, что она окружает или охватывает выступ 39. Если говорить более конкретно, когда камера 3 для образца собрана, закрывающая пластина 32 в предпочтительном случае находится на одном уровне с выступом 39 в плоскости АР анализа, и между ней и первой поверхностью 40 корпуса 30 создано газонепроницаемое уплотнение за счет прокладки 31, примыкающей к этой поверхности. Однако будет понятно, что закрывающая пластина 32 и корпус 30 могут быть собраны вместе с примыканием в плоскости, проходящей выше выступа 39 и плоскости АР анализа.

Таким образом, закрывающая пластина 32 закрывает полость для образца в камере 3 для образца. Повторимся, что полость для образца в камере 3 для образца представляет собой пространство, в которое из канала 7 поступления горячий металл вводится вдоль продольной оси Х, накапливается в нем и затем быстро охлаждается с возникновением кристаллизовавшегося образца S металла. По сути, в собранной камере 3 для образца имеется только два отверстия, а именно, первое отверстие 20, сообщающееся с каналом 7 поступления, и отверстие газового порта 33, сообщающееся с разъемом 2. Анализируемая поверхность в кристаллизовавшемся образце S металла, находящемся в полости для образца, лежит в плоскости АР анализа. Кроме того, первое отверстие 20 и связанный с ним канал 7 поступления, а также газовый порт 33 и связанный с ним разъем 2 находятся на расстоянии от плоскости АР анализа, и через них эта плоскость не проходит.

Далее, рассмотрены длина L каждой из зон 34, 35, 36, которая является размером, измеряемым параллельно продольной оси Х полости для образца, ширина W каждой из этих зон, которая является размером, измеряемым перпендикулярно продольной оси, и глубина D каждой из этих зон, которая является размером, измеряемым перпендикулярно продольной оси Х и перпендикулярно измерению ширины. Если говорить более конкретно, глубину каждой из зон 34, 35, 36 измеряют от точки в плоскости АР анализа до нижней стороны, или границы, этой зоны, так как полость для образца в камере 3 для образца с одной стороны ограничена стороной зон 34, 35, 36 и с другой стороны - закрывающей пластиной 32, лежащей в плоскости анализа.

Длина L, ширина W и глубина D наиболее наглядно представлены на Фиг.4, Фиг.6 и Фиг.11. Рассмотренная здесь площадь сечения представляет собой ширину W, умноженную на глубину D (см. Фиг.10).

Зона 35 анализа имеет ширину WА, находящуюся в диапазоне от 8 до 12 мм и в предпочтительном случае равную 10 мм. Длина LА зоны 35 анализа, измеряемая от ее передней стороны до задней (где задняя сторона зоны анализа соответствует передней стороне зоны 36 вентиляции) составляет от 25 до 35 мм, предпочтительно - 30 мм. Глубина DА зоны 35 анализа измеряется от точки в плоскости АР анализа до закрытой нижней стороны 35b (т.е., основания углубления) и границы 35с. Глубина DА зоны 35 анализа составляет от 0,5 до 1,5 мм, предпочтительно - 1 мм. Если глубина DА зоны 35 анализа больше 1,5 мм, нельзя избежать возникновения трещин в структуре белого чугуна, получаемой при кристаллизации в образце S. То есть, глубина DА зоны 35 анализа, составляющая от 0,5 до 1,5 мм, является важной особенностью изобретения.

В одном варианте ширина WА зоны 35 анализа постепенно увеличивается от области поблизости от погружного конца 16 в направлении к противоположному концу 18 на расстоянии, соответствующем части, расположенной над зоной 34 распределения. После достижения максимальной величины ширина WА зоны 35 анализа немного уменьшается, если смотреть в направлении вдоль продольной оси Х, в результате чего площадь сечения этой зоны (которая измеряется в плоскости, перпендикулярной продольной оси Х, как показано на Фиг.10) является максимальной там, где заканчивается зона 34 распределения, и немного уменьшается в направлении зоны 36 вентиляции. Если говорить более конкретно, стенки, задающие ширину зоны 35 анализа (т.е., стенки, проходящие перпендикулярно первой поверхности 40) немного сходятся в направлении продольной оси Х, в результате чего ширина этой зоны больше в конце зоны 34 распределения и уменьшается в направлении зоны 36 вентиляции, если смотреть вдоль продольной оси Х. По сути, в зоне 35 анализа усадка кристаллизующегося горячего металла может происходить без возникновения чрезмерных механических напряжений в кристаллизовавшемся образце S металла, имеющем небольшую толщину в сечении.

Площадь сечения канала 7 поступления, которая измеряется в плоскости, перпендикулярной продольной оси Х, как показано на Фиг.10, зависит от площади сечения зоны 35 анализа и зоны 34 распределения. В предпочтительном случае площадь сечения канала 7 поступления равна площади сечения зоны 35 анализа, умноженной на коэффициент, находящийся в диапазоне от 0,5 до 2. В предпочтительном случае площадь сечения канала 7 поступления равна наибольшей площади сечения зоны 34 распределения, умноженной на коэффициент, находящийся в диапазоне от 0,20 до 0,70, в результате чего снижается скорость впуска, требующаяся для перемешивания металла. Более предпочтительно, если площадь сечения канала 7 поступления равна наибольшей площади сечения зоны 34 распределения, умноженной на коэффициент 0,55. Если площадь сечения канала 7 поступления является слишком маленькой (т.е., составляет менее 0,5 части площади сечения зоны 35 анализа и/или менее 0,2 части от наибольшей площади сечения зоны 34 распределения), не будет происходить достаточного замедления при втекании горячего металла, чтобы обеспечить оптимальное перемешивание и снизить турбулентность потока, и заполнение будет плохим. Если площадь сечения канала 7 поступления является слишком большой (т.е., в 2 раза больше площади сечения зоны 35 анализа и/или больше 0,7 части от наибольшей площади сечения зоны 34 распределения), то зона 34 распределения при ее заполнении добавит ощутимое количество теплоты в образец горячего металла, которая должна быть удалена за счет увеличения массы корпуса 30, и данное решение перестанет быть экономически выгодным.

Как описано ранее, зона 34 распределения находится под зоной 35 анализа и поэтому не влияет на ее общую длину LА. Пространство зоны 34 распределения ограничено зоной 35 анализа и, если говорить более конкретно, границей 35с, с ее верхней стороны, а также ее противоположными боковыми стенками 34а, 34b и ее нижней поверхностью 34с (см. Фиг.10). Боковые стенки 34а, 34b, по существу, перпендикулярны плоскости АР анализа. Ширина WD зоны 34 распределения (т.е., расстояние между боковыми стенками 34а, 34b) также в предпочтительном случае не превышает ширины WА зоны 35 анализа и в предпочтительном случае не меньше внутреннего диаметра канала 7 поступления. В предпочтительном случае ширина WD зоны 34 распределения равна внутреннему диаметру канала 7 поступления. Первая часть нижней поверхности 34с (т.е., поверхности, расположенной с противоположной стороны относительно зоны 35 анализа) в зоне 34 распределения проходит в горизонтальной плоскости, параллельной продольной оси Х. Вторая часть нижней поверхности 34с является наклонной и, если говорить более конкретно, проходит вверх под углом α, и пересекает закрытую нижней стороной 35b зону 35 анализа под указанным углом α, находящимся в диапазоне от 40° до 90° и в предпочтительном случае равным 60°. В этом месте пересечения зона 34 распределения заканчивается. По сути, глубина зоны 34 распределения уменьшается в направлении протекания горячего металла, то есть, в направлении от канала 7 поступления к газовому разъему 2.

Глубина DV зоны 36 вентиляции находится приблизительно в диапазоне от 0,1 до 1 мм, длина LV этой зоны составляет приблизительно 5 мм, и ширина WV этой зоны в предпочтительном случае меньше или равна ширине WА зоны анализа. Глубина DV зоны 36 вентиляции является максимальной на ее стороне, ближней к погружному концу 16 камеры 3 для образца. То есть, глубина DV зоны 36 вентиляции немного уменьшается в направлении от погружного конца к связующему пространству 38. Если говорить более конкретно, предпочтительным является постепенное уменьшение глубины DV зоны 36 вентиляции с 1 мм до 0,2 мм от задней стороны зоны 35 анализа до конца этой зоны 36 вентиляции.

Если смотреть в направлении протекания расплавленного металла, в области от конца зоны распределения до газового разъема 2 не происходит увеличения ширины полости для образца, и в области от канала 7 поступления до газового разъема 2 не происходит увеличения глубины этой полости, в результате чего металл, уменьшающийся в объеме за счет усадки во время кристаллизации, может свободно перемещаться в направлении канала 7 поступления.

Площадь сечения зоны 35 анализа (т.е., ширина WA этой зоны, умноженная на ее глубину DA) в 2,5-10 раз больше площади сечения зоны 36 вентиляции (т.е., ширины Wv этой зоны, умноженной на ее глубину Dv). Таким образом, максимальная площадь сечения зоны 36 вентиляции находится в диапазоне от 2 до 8 мм2.

На Фиг.8 - Фиг.9А показана альтернативная камера для образца, которая фактически идентична камере 3 для образца, за исключением определенных отличий в конструкции корпуса 60 и закрывающей пластины 62, как рассмотрено далее. Корпус 60 имеет связующее пространство 68, зону 66 вентиляции, зону 65 анализа и зону 64 распределения, которые идентичны, соответственно, связующему пространству 38, зоне 36 вентиляции, зоне 35 анализа и зоне 34 распределения в корпусе 30. Корпус 60 также снабжен на одном конце газовым портом 63, аналогичным газовому порту 33 в камере 3 для образца, и каналом 67 поступления, аналогичным каналу 7 поступления в камере 3 для образца. Корпус 60 также имеет первую сторону, или поверхность, 70, которая представляет собой сторону проведения анализа и лежит в первой плоскости AF, и противоположную вторую поверхность 72. В отличие от корпуса 30, корпус 60 не имеет поднятого выступа (т.е., поднятого выступа 39, имеющегося на корпусе 30). Как показано на Фиг.9 и 9А, закрывающая пластина 62 имеет первую поверхность 74, которая обращена к корпусу 60, когда камера для образца собрана. На первой поверхности 74 закрывающей пластины 62 установлена прокладка 61, которая, когда камера для образца собрана, находится между корпусом 60 и этой пластиной. В отличие от закрывающей пластины 32 камеры 3 для образца, закрывающая пластина 62 дополнительно включает поднятую центральную часть 69, выступающую от ее первой поверхности 74. Поднятая центральная часть 69 имеет высоту, находящуюся в диапазоне от 0,2 мм до 0,5 мм и в предпочтительном случае равную 0,3 мм. Прокладка 61 окружает или охватывает поднятую центральную часть 69.

Когда камера для образца собрана, поднятая центральная часть 69 закрывающей пластины 62 находится на одном уровне с корпусом 60, при этом прокладка 61 примыкает к первой поверхности 70 этого корпуса с обеспечением уплотнения. Таким образом, закрывающая пластина 62 закрывает открытое пространство камеры для образца, которая создана в корпусе 60 путем удаления части его материала с получением связующего пространства 68, зоны 66 вентиляции, зоны 65 анализа и зоны 64 распределения. В этом варианте плоскость анализа представляет собой плоскость AF, находящуюся в корпусе на стороне проведения анализа.

Извлечение образца горячего металла, имеющего структуру белого чугуна, который соответствует изобретению и подходит для анализа при помощи ОЭС, из ванны горячего металла происходит в соответствии со следующей процедурой. Обеспечивают пневматическое соединение зонда 10 с держателем зонда с использованием простого штекерного соединителя 23. Соединитель 23 либо непосредственно прикреплен к камере 3 для образца при помощи разъема 2, либо находится на расстоянии и связан с этой камерой при помощи пневматической магистрали. Закрывание газового контура приводит к появлению небольшого избыточного давления продувочного инертного газа. Используя держатель зонда как механическое приспособление, зонд 10 погружают в ванну горячего металла и оставляют на заранее определенной глубине ниже поверхности металла на заданный период времени. Во время этого погружения защитная крышка 9 измерительной головки 5, которая рассчитана на противостояние разрушению при прохождении через шлак, плавающий на поверхности металла, расплавляется, таким образом, открывая меньшую по размеру защитную крышку 8 канала 7 поступления. Так как первая защитная крышка 8 затем также расплавляется, начинает действовать избыточное давление инертного газа, и продувочный инертный газ течет из держателя зонда через газовый соединитель 23 (если он имеется) и разъем 2 в связующее пространство 38, зону 36 вентиляции, зону 35 анализа, зону 34 распределения, находящуюся ниже зоны 35 анализа, и внутреннее пространство 7а канала поступления. Газовый соединитель 23 (если он имеется) и разъем 2 прикреплены к корпусу 30 за счет адгезии и, по существу, с обеспечением газонепроницаемости при помощи адгезива 26, и канал 7 поступления прикреплен к корпусу 30 за счет адгезии и, по существу, с обеспечением газонепроницаемости при помощи адгезива 27. Если говорить более конкретно, второй конец канала 7 поступления полностью находится в корпусе 30 и закреплен в нем за счет адгезии и, по существу, с обеспечением газонепроницаемости при помощи адгезива 27.

Этот продувочный газ удаляет среду, которая может быть окислительной и первоначально находится в камере 3 для образца, и продолжает протекать еще в течение нескольких секунд, что позволяет смыть остатки второй защитной крышки 9 и возможный шлак, который увлечен вниз, будучи прикрепленным к измерительной головке 5. После этого пневматические клапаны мгновенно переключаются с продувки на откачивание или создание разрежения, в результате чего направление протекания продувочного газа меняется на обратное с исчезновением избыточного давления, что приводит к устранению излишнего давления внутри камеры 3 для образца, происходящему по указанному обратному маршруту, как упомянуто выше. При этом горячий металл из ванны горячего металла (не показана) поступает в канал 7 поступления, заполняет его пространство 7а и вытекает из этого пространства в зону 34 распределения в камере 3 для образца. Затем горячий металл подается в зону 35 анализа, которая находится над зоной 34 распределения, и заполняет ее. Часть горячего металла будет продолжать течь к разъему 2, находящемуся на втором конце камеры 3 для образца, в результате, по меньшей мере, отчасти или даже полностью заполняя узкую зону 36 вентиляции. В это время держатель зонда перемещается в противоположном направлении, удаляя заполненную камеру для образца из жидкой ванны. Специалисту в данной области техники будет очевидно, что базовые характеристики держателя зонда, пневматических клапанов и переключателей, необходимых для взятия образца с помощью пневматики, известны в данной области техники и не являются частью настоящего изобретения.

По мере вынимания измерительного зонда из реакционной емкости, небольшой объем извлеченного жидкого и горячего металла охлаждается при помощи корпуса 30 и закрывающей пластины 32 с возникновением белой кристаллизационной структуры. При имеющейся скорости отвода теплоты из расплавленного образца жидкий металл охлаждается до комнатной температуры в пределах одной минуты, что фактически исключает какое-либо внешнее охлаждение, требующееся при обычном взятии образца, и позволяет сразу же вынуть образец из оболочки без риска поверхностного окисления, которое обычно будет происходить, когда поверхность горячего металла открывается для воздействия среды, содержащей кислород. Кроме того, камера 3 для образца имеет отношение масс (например, 9-12), подходящее для охлаждения горячего металла от высокой температуры, составляющей 1500°С, до температуры 100°С, что способствует получению полностью белой кристаллизационной структуры в пределах одной минуты.

Небольшое сужение зоны 36 вентиляции способствует охлаждению горячего металла прежде, чем он достигнет газового разъема 2, и гарантирует, что в кристаллизовавшемся образце металла усадка может происходить в направлении зоны 35 анализа. Если говорить более конкретно, горячий металл, заполнивший зону 36 вентиляции, в ней застывает. Это связано с тем, что образец S может треснуть, если горячий металл попадет в связующее пространство 38.

Быстрое охлаждение горячего металла, накопленного в камере 3 для образца, достигается в значительной степени благодаря соотношению между массой камеры 3 для образца (т.е., суммой массы закрывающей пластины 32 и массы корпуса 30) и объемом накопленного горячего металла, который пересчитывается в массу. В случае горячего металла, который имеет плотность в расплавленном состоянии приблизительно 6,8 г/см3, отношение массы камеры 3 для образца к массе горячего металла, накопленного в этой камере (вычисляется на основе объема этого металла) в предпочтительном случае находится в диапазоне от 9 до 12 и предпочтительно равно 10, чтобы гарантировать, что на анализируемой поверхности AS не будет оксидов.

Таким образом, при том, что внутренние объемы зоны 35 анализа, зоны 36 вентиляции и зоны 34 распределения должны удовлетворять конкретным размерным критериям, общие размеры камеры 3 для образца (состоящей из закрывающей пластины 32 и корпуса 30) также должны удовлетворять определенным критериям, чтобы получить требуемое отношение массы этой камеры к массе горячего металла, в ней накопленного. Специалисту в данной области техники будет понятно, что общие ширину, глубину и/или длину корпуса 30 или закрывающей пластины 32 можно выбрать, как это необходимо для того, чтобы увеличить или уменьшить массу корпуса 30, не изменяя внутренние объемы, необходимые для создания полости для образца.

В частности, если изменены номинальные внешние диаметры как второго конца 22 канала 7 поступления, так и газового разъема 2, и при этом они должны полностью находиться в корпусе 30 камеры для образца, для соответствия требованию по отношению масс один или более размеров этого корпуса легко можно выбрать таким образом, чтобы масса камеры 3 для образца (где масса закрывающей пластины составляет 10% - 20% от массы этой камеры) в 9-12 раз превышала массу образца S металла.

Предпочтительно, чтобы горячий металл застывал в зоне 35 анализа у закрывающей пластины 32, более предпочтительно - у первой поверхности 44 этой пластины, с получением в образце S анализируемой поверхности AS, являющейся поверхностью, которую располагают обращенной вниз на столике оптического эмиссионного спектрометра во время анализа этого образца. Анализируемая поверхность AS лежит в плоскости, в которой первая поверхность 44 закрывающей пластины 32 контактирует с поверхностью выступа 39 (т.е., в плоскости АР анализа). Например, в варианте, показанном на Фиг.1 - Фиг.7А, анализируемая поверхность AS лежит в той же плоскости, что и выступ 39 корпуса 30, а именно, в плоскости АР анализа. Если говорить более конкретно, как анализируемая поверхность AS в кристаллизовавшемся образце S металла, так и окружающий ее металлический выступ 39 лежат в плоскости АР анализа, что помогает закрыть отверстие ОЭС-прибора. В варианте, показанном на Фиг.8 - Фиг.9А, который рассмотрен здесь подробно, анализируемая поверхность AS будет лежать в плоскости, в которой находится поднятая центральная часть 69 закрывающей пластины 62, расположенная на одном уровне с первой поверхностью 70 корпуса 60.

Когда горячий металл застывает в камере 3 для образца, возникает кристаллизовавшийся образец S металла, который нельзя отделить от корпуса 30. Измерительную головку 5 легко разрушить, чтобы сделать возможным вынимание камеры 3 для образца из транспортной трубки 1 вперед, в направлении I погружения. Клипса 4, скрепляющая две части камеры 3 для образца, удаляется. В отличие от обычных устройств для взятия образцов, образец S остается прикрепленным к корпусу 30 камеры для образца. Таким образом, термин "образец", который здесь используется для обозначения пробы металла, направляемой на ОЭС, относится к неразделимой комбинации из извлеченного кристаллизовавшегося образца и корпуса 30 камеры для образца.

Затем образец S направляют на ОЭС при помощи обычных средств и непосредственно анализируют при помощи ОЭС без подготовки поверхности. Быстрое охлаждение образца S исключает поверхностное окисление, которое обычно имеет место на этапе вынимания из оболочки. Это устраняет необходимость в шлифовании и делает возможными быстрые анализ образца S и передачу сведений о химическом составе на этап обработки металла, на котором ожидают эти результаты. Так как канал 7 поступления и газовый порт 33 (а также газовый разъем 2) расположены внутри корпуса 30 на расстоянии от плоскости анализа и, если говорить более конкретно, ниже нее (а также ниже стороны 40 проведения анализа), а не расположены с двух сторон, что обычно имеет место в известных оболочках, состоящих из двух частей, необязательно удалять канал 7 поступления и газовый разъем 2 из корпуса 30, чтобы обеспечить поверхность без оксидов, что позволяет получить кристаллизовавшийся образец из белого чугуна, который можно непосредственно, без подготовки, помещать в ОЭС-прибор. То есть, плоскость АР анализа не проходит через какие-либо части канала 7 поступления и газового порта 33/газового разъема 2, в результате чего канал 7 поступления и газовый порт 33/газовый разъем 2 не мешают проведению анализа в этой плоскости.

Неразделимость образца S и корпуса 30 приводит к тому, что корпус 30 является продолжением кристаллизовавшегося металла (например, в области выступа 39) со всех сторон в плоскости анализа, что дает множество преимуществ по сравнению с известным уровнем техники. Обычные известные образцы полностью закрывают отверстие анализа в ОЭС-приборе и, таким образом, имеют размеры, обуславливающие большее количество материала, чем это необходимо для приемлемого образца металла. Во время ОЭС искровой разряд не должен перескакивать на край столика для ОЭС-образца, поэтому размеры этого отверстия являются целесообразными, а не столь большими, как описано ранее. Во время анализа в разрядную камеру для продувки подается инертный газ, в результате чего исключается вероятность попадания инородного материала в промежуток между анализируемым образцом S и столиком спектрометра.

В изобретении неразделимость образца S и корпуса 30 также используется для того, чтобы обеспечить закрывание отверстия анализа частью поверхности корпуса 30. То, что корпус 30 камеры для образца проходит перпендикулярно продольной оси, позволяет сделать зону анализа чуть большей, чем зона горения искрового разряда при ОЭС. Из-за этого продолжения плоскости анализа за счет корпуса 30 камеры для образца, объем горячего металла, заполняющего зону 35 анализа в этом корпусе, может быть значительно меньше. Следствием этого уменьшения объема является уменьшенный ввод теплоты, поэтому в сумме теплота горячего металла, заполняющего зону 34 распределения, зону 35 анализа и зону 36 вентиляции существенно меньше, чем в известных устройствах, в результате чего металл можно быстро охлаждать с получением требуемой структуры белого чугуна.

На Фиг.7 и 7А камера 3 для образца показана в разобранном состоянии. Если говорить более конкретно, на Фиг.7 и 7А показан корпус 30, содержащий кристаллизовавшийся образец S металла, который невозможно отделить от этого корпуса, при этом закрывающая пластина 32 не показана, так как она была снята с этого корпуса. Корпус 30, содержащий кристаллизовавшийся образец S металла, в том виде, как он показан на Фиг.7 и 7А, можно использовать для непосредственного анализа при помощи ОЭС. Анализируемая поверхность AS содержит поверхность части 55 образца S, возникшей в зоне 35 анализа, которая находится выше зоны 34 распределения, из которой происходит заполнение металлом. Оставшаяся часть 56 образца S, которая проходит от части 55, находящейся в зоне анализа, и является с ней одним целым, состоит из металла, который протек в зону 36 вентиляции и кристаллизовался в ней и, в крайней ситуации, возможно, протек в связующее пространство 38 и кристаллизовался в нем. Таким образом, в оставшейся части 56 образца S может иметься нарушение однородности, например, неровность 58, которая не будет влиять на последующий ОЭС-анализ. Анализируемая поверхность AS лежит в плоскости АР анализа, и отсутствуют области или инородные сцепившиеся материалы, которые могут исказить плоскость АР анализа.

Как рассмотрено выше, различные зоны 34, 35, 36 камеры 3 для образца соответствуют различным частям кристаллизовавшегося образца S металла, возникшего в этой камере. По сути, размеры зоны 36 вентиляции, зоны 35 анализа и зоны 34 распределения соответствуют размерам возникших в них различных частей кристаллизовавшегося образца S металла. Например, глубина каждой из зон 34, 35, 36 равна толщине соответствующей части кристаллизовавшегося образца S металла. В частности, отношение длины L к глубине D (L/D) для каждой из зон 34, 35, 36 (и, таким образом, соответствующее отношение для разных участков образца S) в изобретении является важным параметром. В частности, зона 34 распределения, зона 35 анализа и зона 36 вентиляции в предпочтительном случае созданы в виде множества смежных участков, проходящих от области поблизости от погружного конца 16 до области поблизости от противоположного конца 18. Каждый участок имеет определенное отношение длины к глубине (L/D). Отношения L/D для участков последовательно увеличиваются по мере увеличения расстояния от первого отверстия 20. То есть, отношение L/D для одного участка больше отношения L/D для соседнего ему предшествующего участка равной длины, если смотреть в направлении от погружного конца 16 к противоположному концу 18. Это означает, что толщина получаемого в результате образца S уменьшается в том же направлении (т.е., в направлении протекания металла) при переходе от одного участка к следующему.

Если рассчитывать все основные геометрические параметры различных зон 34, 35, 36 камеры 3 для образца описанным выше образом и с использованием экономически обоснованных параметров конструкции, можно соблюсти отношение L/D, являющееся важным параметром, и если обеспечить это отношение в любом сечении в каждой из упомянутых зон или на каждом из упомянутых участков, при кристаллизации образца S металла в корпусе 30 камеры для образца, если смотреть в направлении вдоль продольной оси Х от канала 7 поступления до газового разъема 2, будут отсутствовать вариации по глубине D полости для образца (в частности, ее увеличение) и по толщине образца S.

Чтобы не допустить возникновения трещин в образце S во время кристаллизации и охлаждения до комнатной температуры, как здесь подробно рассмотрено, сумма отношений L/D в целом для всех участков полости для образца на всей длине этой полости (т.е., длина LA зоны 35 анализа плюс длина LV зоны 36 вентиляции), где длину L соответствующих участков делят на их глубину D (т.е., получают отношения L/D), должна превышать 25. То есть, сумма отношений L/D на всех отдельных участках полости для образца должна превышать 25. Для вычисления L/D можно брать отдельные участки равной длины или группировать их удобным образом с учетом сохранения общей длины L полости для образца. При вычислении этого отношения участок 34 легче представить как две секции, что продемонстрировано позднее, при этом в той секции, в которой толщина образца изменяется, т.е., в этой секции изменяется глубина полости, глубина D определяется как среднее арифметическое от наибольшей глубины на погружном конце этой секции и наибольшей глубины на конце, противоположном погружному концу этой секции. Такой расчет можно использовать для всех участков, глубина которых на их длине изменяется. В предпочтительном случае отношение L/D отдельных участков увеличивается в направлении от погружного конца и канала 7 поступления к газовому разъему 2 (т.е., уменьшаются глубина полости для образца и, соответственно, толщина образца S).

Чтобы лучше пояснить отношение L/D, на Фиг.11 показано множество участков или секций полости для образца, включающей зону 34 распределения, зону 35 анализа и зону 36 вентиляции. Для вычисления суммарного отношения L/D полость для образца (и, таким образом, также и образец S) можно разделить на участки приведенным далее образом, но можно разделить и другим образом.

Первый участок S1 полости для образца содержит первую часть зоны 35 анализа и первую часть расположенной ниже зоны 34 распределения. Первый участок S1 имеет длину LS1, измеряемую от первого конца 80 зоны 35 анализа и зоны 34 распределения, находящегося поблизости от канала 7 поступления, до первой промежуточной точки 84. Первая промежуточная точка 84 представляет собой точку в корпусе 30, после которой нижняя поверхность 34с зоны 34 распределения начинает идти под наклоном вверх, в направлении зоны 36 вентиляции. Если говорить в общем, длина LS1 первого участка S1 меньше или равна диаметру канала 7 поступления, а именно, его внутреннему диаметру. Возможны и другие значения, но более предпочтительно, чтобы длина LS1 первого участка S1 была равна радиусу канала 7 поступления. Глубина первого участка S1 является суммой значений глубины в соответствующих частях зоны 35 анализа и зоны 34 распределения, в которых создан этот участок. Глубина зоны 34 распределения для первого участка S1 измеряется от границы 35с до горизонтальной нижней поверхности 34с и равна расчетному диаметру канала 7 поступления плюс 1 мм.

Второй участок S2 полости для образца содержит вторую часть зоны 35 анализа и вторую часть расположенной ниже зоны 34 распределения. Второй участок S2 имеет длину LS2, измеряемую от первого участка S1, и, если говорить более конкретно, от первой промежуточной точки 84, до второй промежуточной точки 86, представляющей собой точку в корпусе 30, в которой нижняя поверхность 34с пересекается с нижней стороной 35b зоны 35 анализа. Так как угол на линии пересечения обычно известен (например, угол в предпочтительном случае равен 60°), можно вычислить длину LS2 второго участка S2. Глубина второго участка S2, как указано выше, определяется как среднее арифметическое от наибольшей глубины в точке 84 и наибольшей глубины в точке 86 в соответствующих частях зоны 35 анализа и зоны 34 распределения.

Третий участок S3 полости для образца содержит оставшуюся часть зоны 35 анализа и имеет длину LS3, измеряемую от второй промежуточной точки 86 до третьей промежуточной точки 88, соответствующей концу зоны 35 анализа и началу зоны 36 вентиляции в корпусе 30. Длину LS3 третьего участка S3 в общем легко можно вычислить, так как известна общая длина зоны 35 анализа. Третий участок S3 имеет глубину, равную глубине соответствующей части зоны 35 анализа.

Четвертый участок S4 полости для образца содержит зону 36 вентиляции. Глубину зоны 36 вентиляции выбирают по соображениям легкости механической обработки, при этом эти соображения допускают выбор глубины из диапазона равнозначно приемлемых значений.

Далее приведены соответствующие изобретению примерные конфигурации, позволяющие получить корпус 30 камеры для образца, который, согласно этому изобретению, будет обеспечивать кристаллизацию горячего металла с возникновением образца со структурой белого чугуна, который не имеет трещин и имеет высокую однородность, но будет понятно, что возможно множество других конфигураций, не выходящих за пределы объема этого изобретения.

Пример 1