Настоящее изобретение относится к конструкции нижней части транспортного средства, содержащей панель пола, по меньшей мере, одну продольную балку, продолжающуюся в продольном направлении транспортного средства под указанной панелью пола, и, по меньшей мере, одну поперечную балку, продолжающуюся перпендикулярно продольному направлению над панелью пола, причем панель пола продолжается в поперечном направлении между двумя сторонами, поперечная балка содержит поперечный центральный конец, продолжающийся к центральной зоне указанной панели пола, и поперечный боковой конец, продолжающийся у одной из сторон указанной панели пола.

Обычно конструкцию нижней части транспортного средства, образующую пол транспортного средства, выполняют с возможностью защиты водителя и пассажиров транспортного средства в случае удара, в частности, бокового удара или лобового удара, для ограничения проникновения какого-либо рода посторонних объектов в пассажирский салон транспортного средства.

С этой целью конструкция нижней части транспортного средства содержит усиливающие средства, расположенные в поперечном направлении между продольными элементами конструкции, такими как расположенные под полом продольные балки. Эта сборочная единица выполнена с возможностью предотвращения деформирования пассажирского салона транспортного средства и поддержания целостности панели пола в случае удара, тем самым защищая водителя и пассажиров транспортного средства.

Несмотря на то, что указанная компоновка может быть эффективной в отношении целостности пассажирского салона транспортного средства во время удара, такая конструкция нижней части транспортного средства является недостаточной для поглощения энергии в результате удара, которая полностью передается пассажирскому салону транспортного средства. Такая передача энергии удара может представлять опасность для пассажиров транспортного средства.

Одной из задач настоящего изобретения является улучшение поведения конструкции нижней части транспортного средства в случае удара.

С этой целью изобретение относится к конструкции нижней части транспортного средства вышеуказанного типа, в которой поперечная балка содержит центральный участок, продолжающийся между центральным концом и промежуточной частью поперечной балки, и концевой участок, продолжающийся между промежуточной частью и боковым концом, причем сопротивление пластической деформации центрального участка больше сопротивления пластической деформации концевого участка, и промежуточная часть поперечной балки продолжается вертикально по отношению к продольной балке, так что концевой участок поперечной балки продолжается в поперечном направлении между продольной балкой и одной из сторон панели пола.

Благодаря наличию бокового конца поперечной балки, имеющего более низкое сопротивление пластической деформации, поперечная балка может поглощать энергию в случае удара боковой стороны панели пола. Благодаря большему сопротивлению пластической деформации у центрального конца поперечной балки, можно предотвратить деформацию пассажирского салона транспортного средства в случае удара. Соответственно, поперечная балка по изобретению выполнена с возможностью поглощения энергии удара и предотвращения проникновения посторонних объектов в пассажирский салон транспортного средства в результате удара.

По другим преимущественным аспектам настоящего изобретения конструкция нижней части транспортного средства содержит один или несколько из следующих признаков, принимаемых во внимание по отдельности или в любом технически возможном сочетании:

- предел прочности на растяжение материала центрального участка больше предела прочности на растяжение материала концевого участка;

- предел прочности на растяжение материала центрального участка больше 1300 МПа, и предел прочности на растяжение концевого участка больше или равен 450 МПа и меньше 1300 МПа;

- материал центрального участка содержит в % масс.:

- 0,15% ≤ C ≤ 0,5%, 0,5% ≤ Mn ≤ 3%, 0,1% ≤ Si ≤ 1%, 0,005% ≤ Cr ≤ 1%, Ti ≤ 0,2%, Al ≤ 0,1%, S ≤ 0,05%, P ≤ 0,1%, B ≤ 0,010%, остальное железо и неизбежные примеси, образующиеся в результате обработки, или

- 0,20% ≤ C ≤ 0,25%, 1,1% ≤ Mn ≤ 1,4%, 0,15% ≤ Si ≤ 0,35%, Cr ≤ 0,30%, 0,020% ≤ Ti ≤ 0,060%, 0,020% ≤ Al ≤ 0,060%, S ≤ 0,005%, P ≤ 0,025%, 0,002% ≤ B ≤ 0,004%, остальное железо и неизбежные примеси, образующиеся в результате обработки; или

- 0,24% ≤ C ≤ 0,38%, 0,40% ≤ Mn ≤ 3%, 0,10% ≤ Si ≤ 0,70%, 0,015% ≤ Al ≤ 0,070%, Cr ≤ 2%, 0,25% ≤ Ni ≤ 2%, 0,015% ≤ Ti ≤ 0,10%, Nb ≤ 0,060%, 0,0005% ≤ B ≤ 0,0040%, 0,003% ≤ N ≤ 0,010%, S ≤ 0,005%, P ≤ 0,025%, остальное железо и неизбежные примеси, образующиеся в результате обработки;

и материал концевого участка (40) содержит в % масс: 0,04% ≤ C ≤ 0,1%, 0,3% ≤ Mn ≤ 2%, Si ≤ 0.3%, Ti ≤ 0,08%, 0,015% ≤ Nb ≤ 0,1%, Al ≤ 0,1%, S ≤ 0,05%, P ≤ 0,1%, Cu, Ni, Cr, Mo меньше 0,1%, остальное железо и неизбежные примеси, образующиеся в результате обработки;

- длина центрального участка в поперечном направлении больше длины концевого участка в поперечном направлении;

- конструкция нижней части транспортного средства содержит левую поперечную балку, продолжающуюся в поперечном направлении между центральной зоной и левой стороной панели пола, и правую поперечную балку, продолжающуюся в поперечном направлении между центральной зоной и правой стороной панели пола, заднюю левую поперечную балку, продолжающуюся между центральной зоной и левой стороной панели пола, и заднюю правую поперечную балку, причем левая поперечная балка и правая поперечная балка продолжаются вдоль одной и той же поперечной оси;

- центральный конец левой поперечной балки и центральный конец правой поперечной балки прикреплены с двух сторон к балке туннеля;

- конструкция нижней части транспортного средства содержит левую продольную балку и правую продольную балку, продолжающиеся в продольном направлении под панелью пола, причем левая поперечная балка проходит над левой продольной балкой, и правая поперечная балка проходит над правой продольной балкой;

- конструкция нижней части транспортного средства также содержит левый нижний боковой обвязочный брус и правый нижний боковой обвязочный брус с каждой боковой стороны панели пола, причем левая поперечная балка продолжается между центральной зоной панели пола и левым нижним боковым обвязочным брусом, и правая поперечная балка продолжается между центральной зоной панели пола и правым нижним боковым обвязочным брусом;

- конструкция нижней части транспортного средства содержит переднюю левую поперечную балку, переднюю правую поперечную балку, заднюю левую поперечную балку и заднюю правую поперечную балку, причем передние левая и правая поперечные балки продолжаются вдоль одной и той же передней поперечной оси, и задние левая и правая поперечные балки продолжаются вдоль одной и той же задней поперечной оси, причем указанная передняя поперечная ось и указанная задняя поперечная ось расположены на расстоянии друг от друга в продольном направлении. Настоящее изобретение также относится к кузову транспортного средства, содержащему конструкцию нижней части транспортного средства, описанную выше.

Другие аспекты и преимущества изобретения станут понятными из приведенного ниже описания, приведенного в качестве примера со ссылкой на приложенные чертежи, на которых:

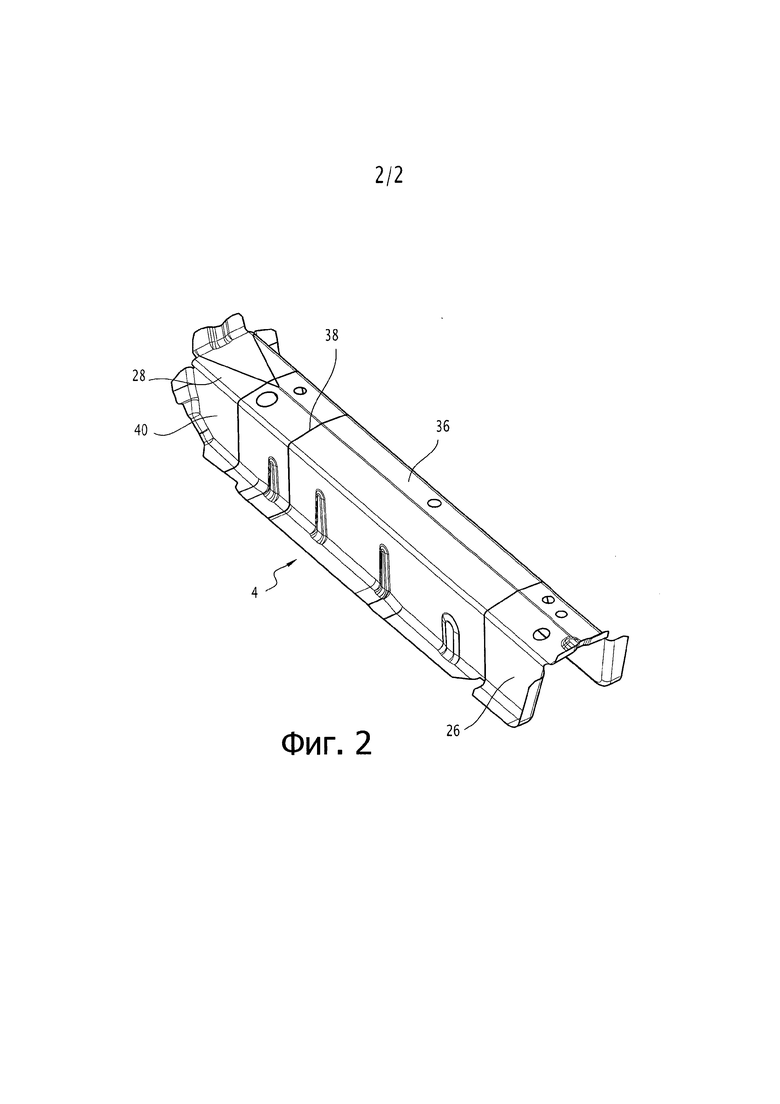

фиг. 1 - перспективный вид конструкции нижней части транспортного средства изобретения; и

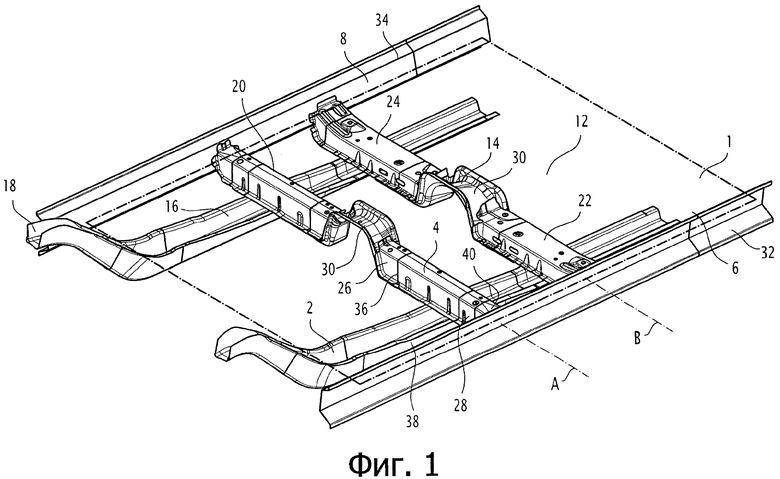

фиг. 2 - перспективный вид одной из поперечных балок конструкции нижней части транспортного средства изобретения из фиг. 1.

В нижеприведенном описании термин «продольный» относится к направлению сзади вперед, и термин «поперечный» относится к направлению слева направо применительно к автомобилю в нормальных условиях эксплуатации. Термины «задний» и «передний» определены относительно продольного направления, и термины «верхний» и «нижний» определены относительно вертикального направления автомобиля в нормальных условиях эксплуатации.

Со ссылкой на фиг. 1 приведено описание конструкции нижней части транспортного средства, содержащей панель 1 пола (показана пунктирными линиями), по меньшей мере, одну продольную балку 2 и, по меньшей мере, одну поперечную балку 4.

Панель 1 пола в нормальных условиях эксплуатации продолжается, в общем, в горизонтальной плоскости и продолжается в продольном направлении между передней стороной и задней стороной и в поперечном направлении между левой стороной 6 и правой стороной 8 (которые также именуются рокерами или боковыми элементами). Центральная зона 12 панели 1 пола определена как зона, продолжающаяся вокруг центра панели 1 пола на равном расстоянии от левой стороны 6 и правой стороны 8. В частности, центральная зона 12 определена проходом в туннеле 14 пола, который продолжается в продольном направлении в центре панели 1 пола.

Конструкция нижней части транспортного средства, по существу, является симметричной относительно плоскости, проходящей в продольном и вертикальном направлениях и по центру панели пола между левой стороной 6 и правой стороной 8. Соответственно, приведенное ниже подробное описание относится только к левой стороне, причем те же самые идеи изобретения относятся и к правой стороне.

Предусматривается, что панель 1 пола образует пол автомобиля и служит в качестве опорной конструкции для сидений и других элементов пассажирского салона транспортного средства.

Продольная балка 2 продолжается ниже панели 1 пола. По варианту выполнения, показанному на фиг. 1, конструкция нижней части транспортного средства содержит левую продольную балку 2, продолжающуюся рядом и параллельно левой стороне 6 панели 1 пола, и правую продольную балку 16, продолжающуюся рядом и параллельно правой стороне 8 панели 1 пола.

Каждая продольная балка 2, 16 (также именуемая лонжероном конструкции нижней части транспортного средства) продолжается в продольном направлении, по существу, по всей длине панели 1 пола, т.е. от задней стороны к передней стороне, и содержит продольный передний конец 18, продолжающийся за переднюю сторону панели пола, как показано на фиг. 1. Как известно, продольные балки 2, 16 являются частью конструкции для защиты пассажиров транспортного средства в случае лобового удара и прикреплены у переднего конца 18 к поперечному брусу бампера с помощью поглощающих энергию удара элементов, таких как краш-боксы и передние лонжероны. Как показано на фиг. 1, каждая продольная балка имеет, к примеру, U-образное сечение в поперечной плоскости, и открытая сторона U-образного сечения направлена к панели 1 пола транспортного средства и закрыта панелью пола.

Назначение таких продольных балок, по существу, известно, поэтому их подробное описание в настоящей заявке не приведено. Продольная балка 2, к примеру, изготовлена из стального элемента с закалкой под прессом, имеющего прочность на растяжение выше 1200 МПа.

Такая сталь с закалкой может содержать, например, в % масс.: 0,15% ≤ C ≤ 0,5%, 0,5% ≤ Mn ≤ 3%, 0,1% ≤ Si ≤ 1%, 0,005% ≤ Cr ≤ 1%, Ti ≤ 0,2%, Al ≤ 0,1%, S ≤ 0,05%, P ≤ 0,1%, B ≤ 0,010%, остальное железо и неизбежные примеси, образующиеся в результате обработки.

По другому предпочтительному варианту выполнения указанная сталь содержит, например, в % масс.: 0,20% ≤ C ≤ 0,25%, 1,1% ≤ Mn ≤ 1,4%, 0,15% ≤ Si ≤ 0,35%, Cr ≤ 0,30%, 0,020% ≤ Ti ≤ 0,060%, 0,020% ≤ Al ≤ 0,060%, S ≤ 0,005%, P ≤ 0,025%, 0,002% ≤ B ≤ 0,004%, остальное железо и неизбежные примеси, образующиеся в результате обработки. При таких пределах содержания указанных элементов прочность на растяжение компонента с закалкой под прессом составляет 1300 - 1650 МПа.

По другому предпочтительному варианту выполнения сталь содержит, например, в % масс.: 0,24% ≤ C ≤ 0,38%, 0,40% ≤ Mn ≤ 3%, 0,10% ≤ Si ≤ 0,70%, 0,015% ≤ Al ≤ 0,070%, Cr ≤ 2%, 0,25% ≤ Ni ≤ 2%, 0,015% ≤ Ti ≤ 0,10%, Nb ≤ 0,060%, 0,0005% ≤ B ≤ 0,0040%, 0,003% ≤ N ≤ 0,010%, S ≤ 0,005%, P ≤ 0,025%, остальное железо и неизбежные примеси, образующиеся в результате обработки. При таких пределах содержания указанных элементов прочность на растяжение компонента с закалкой под прессом составляет выше 1800 МПа.

Такая сталь имеет очень высокие механические характеристики, что делает ее пригодной для формирования продольных балок, поскольку указанные балки продолжаются под пассажирским салоном транспортного средства и способствуют снижению деформируемости пассажирского салона транспортного средства.

Поперечная балка 4 продолжается над панелью 1 пола в поперечном направлении между центральной зоной 12 и одной из сторон панели 1 пола.

По варианту выполнения, показанному на фиг. 1, конструкция нижней части транспортного средства содержит переднюю левую поперечную балку 4, продолжающуюся между центральной зоной 12 и левой стороной 6 панели пола, переднюю правую поперечную балку 20, продолжающуюся между центральной зоной 12 и правой стороной 8 панели пола, заднюю левую поперечную балку 22, продолжающуюся между центральной зоной 12 и левой стороной 6 панели пола, и заднюю правую поперечную балку 24, продолжающуюся между центральной зоной 12 и правой стороной 8 панели пола. Передние левая и правая поперечные балки 4, 20 продолжаются вдоль одной и той же передней поперечной оси A с каждой стороны туннеля 14 пола, и задние левая и правая поперечные балки 22, 24 продолжаются вдоль одной и той же задней поперечной оси B с каждой стороны туннеля 14 пола, причем передняя поперечная ось A и задняя поперечная ось B расположены на расстоянии друг от друга в продольном направлении. Такие поперечные балки 4, 20, 22, 24 являются балками, которые продолжаются под передними сиденьями транспортного средства.

Каждая поперечная балка 4, 20, 22, 24 продолжается между поперечным центральным концом 26, продолжающимся к центральной зоне панели пола, и поперечным боковым концом 28 продолжающимся к одной из сторон панели пола. В частности, центральный конец 26 прикреплен к балке 30 туннеля, проходящей над туннелем 14 пола, и боковой конец 28 прикреплен к нижнему боковому обвязочному брусу 32, 34, продолжающемуся в продольном направлении и прилегающему к боковой стороне панели пола, т.е. вдоль одной стороны панели пола, но снаружи указанной панели 1 пола. Боковые концы 28 передней и задней левых поперечных балок 4, 22 прикреплены к нижнему боковому обвязочному брусу 32, примыкающему к левой стороне 6 панели пола, и боковые концы 28 передней и задней правых поперечных балок 20, 24 прикреплены к нижнему боковому обвязочному брусу 34, примыкающему к правой стороне 8 панели пола.

По изобретению сопротивление пластической деформации каждой поперечной балки 4, 20, 22, 24 у центрального конца 26 больше сопротивления пластической деформации каждой поперечной балки 4, 20, 22, 24 у бокового конца 28, как будет описано ниже.

Каждая поперечная балка 4, 20, 22, 24 содержит центральный участок 36, продолжающийся между центральным концом 26 и промежуточной частью 38 поперечной балки, и концевой участок 40, продолжающийся между промежуточной частью 38 и боковым концом 28. Промежуточная часть поперечной балки определяется как часть, продолжающаяся вертикально по отношению к продольной балке 2, 16, над которой продолжается поперечная балка. Например, промежуточная часть передней левой поперечной балки продолжается вертикально по отношению к левой продольной балке 2. Соответственно, концевой участок 40 каждой поперечной балки продолжается в поперечном направлении между одной из продольных балок и боковой стороной панели пола, примыкающей к указанной продольной балке.

Центральный участок 36 имеет сопротивление пластической деформации больше сопротивления пластической деформации концевого участка 40, т.е. часть поперечной балки, продолжающаяся между центральной зоной и продольной балкой, имеет большее сопротивление пластической деформации, чем часть поперечной балки, продолжающаяся между продольной балкой и примыкающим нижним боковым обвязочным брусом. Это может быть достигнуто за счет наличия центрального участка 36, имеющего больший предел прочности на растяжение, чем предел прочности на растяжение концевого участка 40. Например, предел прочности на растяжение центрального участка 36 больше 1300 МПа, и предел прочности на растяжение концевого участка больше или равен 450 МПа и меньше 1300 МПа. С этой целью центральный участок 36, к примеру, изготовлен из стали с закалкой под прессом, имеющей предел прочности на растяжение больше 1300 МПа, в то время как концевой участок 40, к примеру, изготовлен из стали с закалкой под прессом, имеющей предел прочности на растяжение больше 450 МПа, но меньше 800 МПа.

По варианту выполнения центральный участок изготовлен из стального элемента с закалкой под прессом, состав которого содержит в % масс, например, 0,15% ≤ C ≤ 0,5%, 0,5% ≤ Mn ≤ 3%, 0,1% ≤ Si ≤ 1%, 0,005% ≤ Cr ≤ 1%, Ti ≤ 0,2%, Al ≤ 0,1%, S ≤ 0,05%, P ≤ 0,1%, B ≤ 0,010%, остальное железо и неизбежные примеси, образующиеся в результате обработки.

По другому предпочтительному варианту выполнения указанная сталь содержит, например, в % масс.: 0,20% ≤ C ≤ 0,25%, 1,1% ≤ Mn ≤ 1,4%, 0,15% ≤ Si ≤ 0,35%, Cr ≤ 0,30%, 0,020% ≤ Ti ≤ 0,060%, 0,020% ≤ Al ≤ 0,060%, S ≤ 0,005%, P ≤ 0,025%, 0,002% ≤ B ≤ 0,004%, остальное железо и неизбежные примеси, образующиеся в результате обработки. При таких пределах содержания указанных элементов прочность на растяжение компонента с закалкой под прессом составляет 1300 - 1650 МПа.

По другому предпочтительному варианту выполнения сталь содержит, например, 0,24% ≤ C ≤ 0,38%, 0,40% ≤ Mn ≤ 3%, 0,10% ≤ Si ≤ 0,70%, 0,015% ≤ Al ≤ 0,070%, Cr ≤ 2%, 0,25% ≤ Ni ≤ 2%, 0,015% ≤ Ti ≤ 0,10%, Nb ≤ 0,060%, 0,0005% ≤ B ≤ 0,0040%, 0,003% ≤ N ≤ 0,010%, S ≤ 0,005%, P ≤ 0,025%, остальное железо и неизбежные примеси, образующиеся в результате обработки. При таких пределах содержания указанных элементов прочность на растяжение компонента с закалкой под прессом составляет выше 1800 МПа.

По варианту выполнения концевой участок 40 изготовлен из стального элемента с закалкой под прессом, состав которого содержит в % масс. 0,04% ≤ C ≤ 0,1%, 0,3% ≤ Mn ≤ 2%, Si ≤ 0.3%, Ti ≤ 0,08%, 0,015% ≤ Nb ≤ 0,1%, Al ≤ 0,1%, S ≤ 0,05%, P ≤ 0,1%, Cu, Ni, Cr, Mo меньше 0,1%, остальное железо и неизбежные примеси, образующиеся в результате обработки. При таких пределах содержания указанных элементов прочность на растяжение компонента с закалкой под прессом составляет 450 - 800 МПа.

Концевой участок 40 каждой поперечной балки имеет угол гибки больше 75°, предпочтительно больше 80°, что позволяет получить надлежащие характеристики деформируемости концевого участка. Угол гибки определяют на закаленных под прессом элементах 60x60 мм2, поддерживаемых двумя роликами, согласно стандарту на гибку VDA-238. Усилие гибки прикладывается заостренным гибочным пуансоном радиусом 0,4 мм. Расстояние между роликами и пуансоном равно толщине испытуемых пластин плюс зазор 0,5 мм. Определяют появление трещины, поскольку оно соответствует уменьшению нагрузки на кривой нагрузка-перемещение. Испытания прекращают, когда нагрузка уменьшается более чем на 30 Н от максимального значения. Угол гибки (a) каждого образца определяют после снятия нагрузки и, таким образом, после его пружинения. Для определения среднего значения aA угла гибки выполняют гибку пяти образцов в каждом направлении (в направлении прокатки и в поперечном направлении).

Толщины центрального участка 36 и концевого участка 40 также можно согласовать с сопротивлением пластической деформации указанных участков. Например, толщина центрального участка 36 больше толщины концевого участка 40. Толщина центрального участка 36, например, составляет 0,8 - 1,6 мм, и толщина концевого участка 40, например, составляет 0,8 - 2 мм.

Каждую поперечную балку можно изготовить посредством крепления друг к другу плоской заготовки, соответствующей центральному участку, и плоской заготовки, соответствующей концевому участку, и придания формы поперечной балке, например, посредством горячей штамповки. Указанные заготовки могут быть прикреплены друг к другу с помощью лазерной сварки. Поперечная балка имеет, например, U-образную форму с открытой стороной, направленной к панели 1 пола.

Длина центрального участка 36, измеренная в поперечном направлении, больше длины концевого участка 40. Например, длина концевого участка 40 составляет 5 - 25% от длины центрального участка 36.

Вышеописанные поперечные балки 4, 20, 22, 24 прикреплены с помощью центральных участков 36 к балке 30 туннеля и с помощью бокового конца к нижнему боковому обвязочному брусу 32, 34 для получения конструкции нижней части транспортного средства.

Вышеописанная конструкция нижней части транспортного средства имеет особое преимущество в случае удара, в частности, в случае бокового удара. В этом случае боковые концы 28 и боковые участки 40 поперечных балок 4, 20, 22, 24 имеют деформируемость, которая позволяет им пластически деформироваться, тем самым, поглощая энергию удара, в то время как центральные концы 26 и центральные участки 36 имеют механическое сопротивление пластической деформации, которое позволяет им оставаться недеформированными во время удара и, следовательно, обеспечивать целостность пассажирского салона транспортного средства.

Соответственно, пространство, продолжающееся от центральной зоны до продольных балок и соответствующее пространству для размещения пассажиров транспортного средства, особенно хорошо защищено от любого рода проникновения посторонних объектов в случае удара, в то время как пространство, продолжающееся снаружи продольных балок выполнено с возможностью поглощения энергии в результате удара, в результате чего уменьшается величина энергии, передаваемой пассажирскому салону транспортного средства.

Настоящее изобретение было описано со ссылкой на поперечные балки, имеющие центральный участок с сопротивлением пластической деформации, превышающим сопротивление пластической деформации концевого участка. Однако поперечные балки также могли бы содержать больше двух участков с уменьшением сопротивления пластической деформации от центральной зоны между боковыми сторонами панели 1 пола, так чтобы центральный конец поперечной балки имел большее сопротивление, чем боковой конец поперечной балки. Изобретение также могло бы быть внедрено с концевым участком, имеющим градиент сопротивления пластической деформации, так чтобы указанная пластическая деформация уменьшалась от промежуточной части 38 к боковому концу 28 концевого участка.

Группа изобретений относится к области транспортного машиностроения. Конструкция нижней части транспортного средства содержит панель пола, по меньшей мере, одну продольную балку, проходящую под панелью пола, и, по меньшей мере, одну поперечную балку, проходящую над панелью пола. Поперечная балка содержит поперечный центральный конец, направленный к центральной зоне панели пола, и поперечный боковой конец, расположенный у одной из сторон панели пола. Сопротивление пластической деформации центрального участка больше сопротивления пластической деформации концевого участка. Промежуточная часть поперечной балки проходит вертикально относительно продольной балки так, что концевой участок поперечной балки проходит поперечно между продольной балкой и одной из боковых сторон панели пола. Кузов транспортного средства содержит упомянутую конструкцию нижней части транспортного средства. Достигается уменьшение деформации нижней части кузова транспортного средства. 2 н. и 9 з.п. ф-лы, 2 ил.

1. Конструкция нижней части транспортного средства, содержащая панель (1) пола, по меньшей мере, одну продольную балку (2), проходящую в продольном направлении транспортного средства под указанной панелью (1) пола, и, по меньшей мере, одну поперечную балку (4), проходящую в поперечном направлении, перпендикулярном продольному направлению, над панелью (1) пола, причем панель (1) пола проходит в поперечном направлении между двумя сторонами (6, 8), а поперечная балка (4) содержит поперечный центральный конец (26), направленный к центральной зоне (12) указанной панели (1) пола, и поперечный боковой конец (28), расположенный у одной из сторон (6, 8) указанной панели пола, отличающаяся тем, что поперечная балка (4) содержит центральный участок (36), проходящий между центральным концом (26) и промежуточной частью (38) поперечной балки (4), и концевой участок (40), проходящий между промежуточной частью (38) и боковым концом (28), причем сопротивление пластической деформации центрального участка (36) больше сопротивления пластической деформации концевого участка (40), причем промежуточная часть (38) поперечной балки (4) проходит вертикально относительно продольной балки (2) так, что концевой участок (40) поперечной балки (4) проходит поперечно между продольной балкой (2) и одной из боковых сторон панели (1) пола.

2. Конструкция по п.1, в которой предел прочности на растяжение материала центрального участка (36) больше предела прочности на растяжение материала концевого участка (40).

3. Конструкция по п.2, в которой предел прочности на растяжение материала центрального участка (36) больше 1300 МПа, и предел прочности на растяжение концевого участка (40) больше или равен 450 МПа и меньше 1300 МПа.

4. Конструкция по п.2 или 3, в которой материал центрального участка (36) содержит в % масс.:

0,15% ≤ C ≤ 0,5%, 0,5% ≤ Mn ≤ 3%, 0,1% ≤ Si ≤ 1%, 0,005% ≤ Cr ≤ 1%, Ti ≤ 0,2%, Al ≤ 0,1%, S ≤ 0,05%, P ≤ 0,1%, B ≤ 0,010%, остальное железо и неизбежные примеси, образующиеся в результате обработки, или

0,20% ≤ C ≤ 0,25%, 1,1% ≤ Mn ≤ 1,4%, 0,15% ≤ Si ≤ 0,35%, Cr ≤ 0,30%, 0,020% ≤ Ti ≤ 0,060%, 0,020% ≤ Al ≤ 0,060%, S ≤ 0,005%, P ≤ 0,025%, 0,002% ≤ B ≤ 0,004%, остальное железо и неизбежные примеси, образующиеся в результате обработки; или

0,24% ≤ C ≤ 0,38%, 0,40% ≤ Mn ≤ 3%, 0,10% ≤ Si ≤ 0,70%, 0,015% ≤ Al ≤ 0,070%, Cr ≤ 2%, 0,25% ≤ Ni ≤ 2%, 0,015% ≤ Ti ≤ 0,10%, Nb ≤ 0,060%, 0,0005% ≤ B ≤ 0,0040%, 0,003% ≤ N ≤ 0,010%, S ≤ 0,005%, P ≤ 0,025%, остальное железо и неизбежные примеси, образующиеся в результате обработки;

и материал концевого участка (40) содержит в % масс: 0,04% ≤ C ≤ 0,1%, 0,3% ≤ Mn ≤ 2%, Si ≤ 0.3%, Ti ≤ 0,08%, 0,015% ≤ Nb ≤ 0,1%, Al ≤ 0,1%, S ≤ 0,05%, P ≤ 0,1%, Cu, Ni, Cr, Mo меньше 0,1%, остальное железо и неизбежные примеси, образующиеся в результате обработки.

5. Конструкция по любому из пп.1-4, в которой длина центрального участка (36) в поперечном направлении больше, чем длина концевого участка (40) в поперечном направлении.

6. Конструкция по любому из пп.1-5, содержащая левую поперечную балку (4), проходящую поперечно между центральной зоной (12) и левой стороной (6) панели пола, и правую поперечную балку (20), проходящую поперечно между центральной зоной (12) и правой стороной (8) панели пола, причем левая поперечная балка (4) и правая поперечная балка (20) проходят вдоль одной и той же поперечной оси.

7. Конструкция по п.6, в которой центральный конец (26) левой поперечной балки (4) и центральный конец (26) правой поперечной балки (20) прикреплены с каждой стороны балки (30) туннеля.

8. Конструкция по п.6 или 7, содержащая левую продольную балку (2) и правую продольную балку (16), проходящие в продольном направлении под панелью пола, причем левая поперечная балка (4) проходит над левой продольной балкой (2), а правая поперечная балка (20) проходит над правой продольной балкой (16).

9. Конструкция по любому из пп.6-8, дополнительно содержащая левый нижний боковой обвязочный брус (32) и правый нижний боковой обвязочный брус (34), проходящие с каждой стороны панели пола, причем левая поперечная балка (4) проходит между центральной зоной (12) панели пола и левым нижним боковым обвязочным брусом (32), а правая поперечная балка (20) проходит между центральной зоной (12) панели пола и правым нижним боковым обвязочным брусом (34).

10. Конструкция по любому из пп.6-9, содержащая переднюю левую поперечную балку (4), переднюю правую поперечную балку (20), заднюю левую поперечную балку (22) и заднюю правую поперечную балку (24), причем передняя левая и передняя правая поперечные балки (4, 20) проходят вдоль одной и той же передней поперечной оси (A), а задняя левая и задняя правая поперечные балки (22, 24) проходят вдоль одной и той же задней поперечной оси (B), причем указанная передняя поперечная ось (A) и указанная задняя поперечная ось (B) расположены на расстоянии друг от друга в продольном направлении.

11. Кузов транспортного средства, содержащий конструкцию нижней части транспортного средства по любому из пп.1-10.

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2011 |

|

RU2487090C1 |

| DE 102009053396 A1, 17.06.2010 | |||

| СТРУКТУРА КУЗОВА, В ЧАСТНОСТИ ДОННАЯ СТРУКТУРА, ДЛЯ АВТОМОБИЛЯ | 2011 |

|

RU2536008C2 |

| НИЖНЯЯ КОНСТРУКЦИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2481218C1 |

Авторы

Даты

2020-03-31—Публикация

2016-12-09—Подача