Настоящее изобретение относится к конструкции задней части автомобильного транспортного средства с электрической силовой передачей, далее именуемого в настоящем документе электрическим транспортным средством. Настоящее изобретение также относится к способу изготовления такой конструкции задней части.

Проблемы, относящиеся к защите окружающей среды и нормы, связанные с повышением уровней углекислого газа в атмосфере, а также с местными уровнями загрязнения воздуха, подталкивают к росту автомобильных транспортных средств с электрическим приводом. По сравнению с традиционными транспортными средствами с двигателем внутреннего сгорания, электрические транспортные средства имеют двигатели меньшего размера, не имеют топливного бака и выхлопной системы. С другой стороны, электрические транспортные средства имеют отсек для аккумуляторной батареи крупного размера, которого нет в двигателях внутреннего сгорания.

Конструкция задней части транспортного средства спроектирована таким образом, чтобы выдерживать столкновение сзади. Примером краш-теста при столкновении сзади, используемого для оценки безопасности транспортного средства, является Федеральный стандарт безопасности транспортных средств 301 (FMVSS301), согласно которому транспортное средство сталкивается с перемещающимся деформируемым барьером весом 1361 кг, который перемещается со скоростью 80 км/ч, и врезается в заднюю часть транспортного средства с перекрытием 70%.

Задняя рельсовая направляющая представляет собой часть задней конструкции транспортного средства, проходящую в продольном направлении от заднего конца транспортного средства до нижней части задней панели пола. Она включает в себя:

- задний участок, проходящий, по существу, в продольном направлении на той же высоте, что и задний бампер в сборе, и прикрепленный своим задним концом к заднему бамперу в сборе,

- передний участок, проходящий, по существу, в продольном направлении на более низкой высоте, чем задний участок, и прикрепленный к поперечной усиливающей конструкции транспортного средства,

- переходную зону, содержащую по меньшей мере верхний изгиб и нижний изгиб, соединяющие заднюю секцию и переднюю секцию.

Существующая в настоящее время концепция задней рельсовой направляющей учитывает необходимость поглощения энергии в случае столкновения сзади, защищая при этом топливный бак, который обычно располагается под задними пассажирскими сиденьями. Действительно, целостность топливного бака имеет важное значение для безопасности пассажиров. Пробитый топливный бак может привести к утечке топлива и возникновению пожароопасных осложнений.

Существующая в настоящее время конструкция задней рельсовой направляющей выглядит следующим образом:

- задний участок поглощает энергию при столкновении сзади, например, посредством контролируемого продольного изгиба

- передний участок и переходная зона действуют как элементы для защиты от проникновения, чтобы защитить топливный бак.

Эта конструкция задней рельсовой направляющей имеет некоторые ограничения. Действительно, в случае заднего удара, энергия которого превышает способность поглощения энергии конструкции задней части, переходная зона и задний участок будут передавать оставшуюся энергию удара в форме кинетической энергии кузову транспортного средства и пассажирам. В таком случае транспортное средство будет толкаться вперед или прижиматься к препятствию впереди, что может отрицательно повлиять на безопасность пассажиров.

Одной из задач настоящего изобретения является преодоление этих ограничений в случае электрического транспортного средства, принимая во внимание отсутствие топливного бака, посредством предложения конструкции, которая оптимизирует потенциал поглощения энергии задней рельсовой направляющей.

С этой целью настоящее изобретение относится к конструкции задней части электрического транспортного средства, в которой произведение наибольшей предельной прочности на растяжение на среднюю толщину переходной зоны составляет от 1 до 1,5-кратного произведения наибольшей предельной прочности на растяжение на среднюю толщину заднего участка и при этом переходная зона выполнена из материала, имеющего деформацию при разрушении по меньшей мере 0,6, а также критический угол изгиба по меньшей мере 75°.

Применяя вышеописанное изобретение, возможно поглощать энергию при столкновении сзади не только посредством управляемой деформации при продольном изгибе задней секции, но и посредством деформации двойного изгиба переходной зоны в ее верхнем и нижнем изгибах.

В соответствии с другими признаками по необязательному выбору конструкции задней части согласно изобретению, рассматриваемыми отдельно или в соответствии с любой возможной технической комбинацией:

- Материал, из которого изготовлена задняя рельсовая направляющая, имеет предел прочности на растяжение не менее 700 МПа на деталь.

- Задний участок оснащен геометрическими изменениями, которые локально изменяют его поперечное сечение.

- По меньшей мере, часть задней рельсовой направляющей изготовлена способом горячей штамповки из материала, имеющего предел прочности при растяжении по меньшей мере 1000 МПа после горячей штамповки.

- По меньшей мере, часть задней рельсовой направляющей изготовлена способом горячей штамповки из упрочнённой под давлением стали, содержащей в % по массе:

- 0,20% ≤ C ≤ 0,25%, 1,1% ≤ Mn ≤ 1,4%, 0,15% ≤ Si ≤ 0,35%, Cr ≤ 0,30%, 0,020% ≤ Ti ≤ 0,060%, 0,020% ≤ Al ≤ 0,060%, S ≤ 0,005%, P ≤ 0,025%, 0,002% ≤ B ≤ 0,004%, остальное составляет железо и неизбежные примеси, возникающие в результате обработки.

- По меньшей мере, часть задней рельсовой направляющей изготовлена способом холодной штамповки из материала, имеющего предел прочности на растяжение не менее 950 МПа.

- По меньшей мере, часть задней рельсовой направляющей изготовлена способом холодной штамповки из материала, химический состав которого включает в себя в % по массе: 0,13% < C < 0,25%, 2,0% < Mn < 3,0%, 1,2% < Si < 2,5%, 0,02% < Al < 1,0%, при этом 1,22% < Si+Al < 2,5%, Nb < 0,05%, Cr < 0,5%, Mo < 0,5%, Ti < 0,05%, остальное составляет железо Fe и неизбежные примеси, а также микроструктура, содержащая 8% - 15% остаточного аустенита, а остальную часть составляют феррит, мартенсит и бейнит, где сумма фракций мартенсита и бейнита составляет 70% - 92%.

- По меньшей мере, часть задней рельсовой направляющей изготовлена способом холодной штамповки из материала, химический состав которого включает в себя в % по массе: 0,15% < C < 0,25%, 1,4% < Mn < 2,6%, 0,6% < Si < 1,5%, 0,02% < Al < 1,0%, при этом 1,0% < Si+Al < 2,4%, Nb < 0,05%, Cr < 0,5%, Mo < 0,5%, остальное составляет железо Fe и неизбежные примеси, а также микроструктура, содержащая 10% - 20% остаточного аустенита, остальное составляют феррит, мартенсит и бейнит.

- Задняя рельсовая направляющая формируется посредством штамповки заготовки, сваренной «по выкройке».

- Задняя рельсовая направляющая формируется посредством штамповки заготовки, прокатанной «по выкройке».

Настоящее изобретение дополнительно относится к описанному ранее способу изготовления конструкции 1 задней части, включающему в себя следующие этапы:

-обеспечение заготовки

-штамповка заготовки по форме задней рельсовой направляющей 3,

-прикрепление задней рельсовой направляющей 3 к заднему бамперу 5 в сборе,

-прикрепление задней рельсовой направляющей 3 к поперечной усиливающей конструкции 11.

Другие аспекты и преимущества изобретения станут очевидными после прочтения последующего описания, приведенного в качестве примера и сделанного со ссылкой на прилагаемые чертежи, на которых:

-Фиг. 1 представляет собой общий вид в перспективе транспортного средства, в соответствии с изобретением.

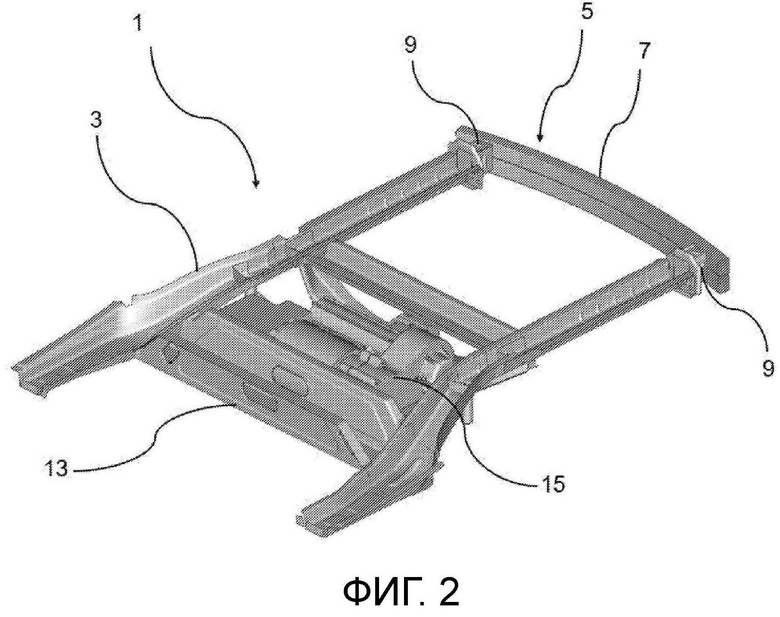

- Фиг. 2 представляет собой общий вид в перспективе конструкции задней части, в соответствии с изобретением.

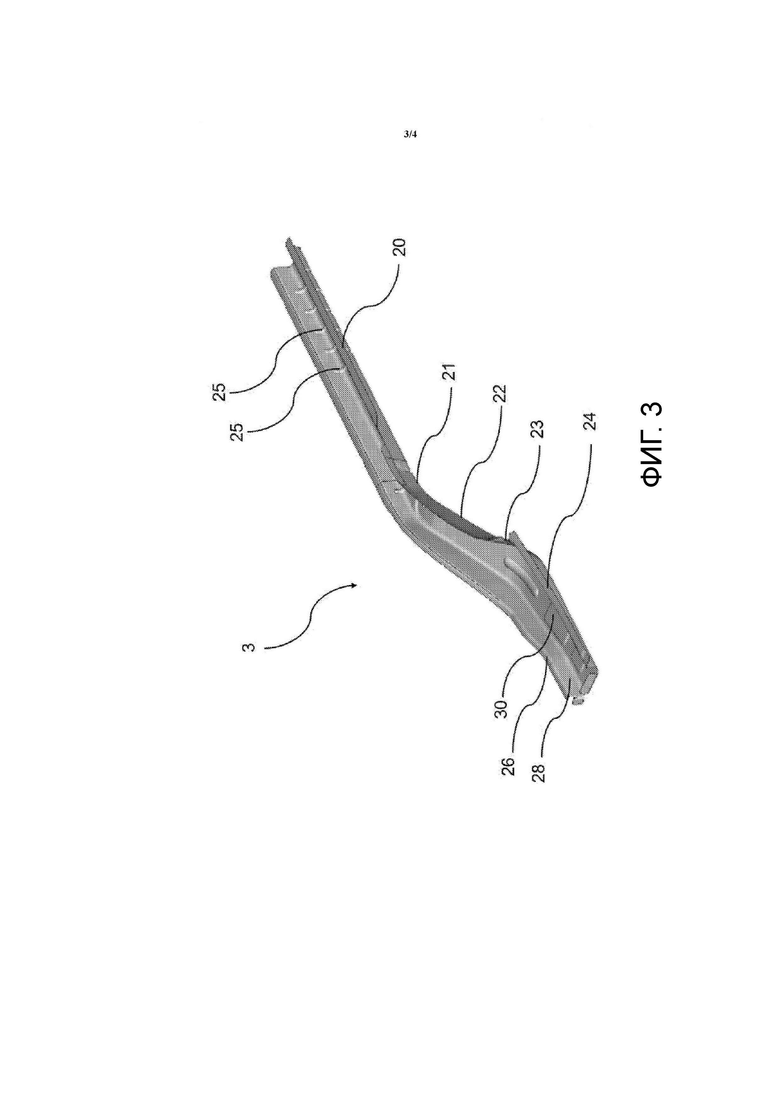

- Фиг. 3 представляет собой отдельный вид в перспективе левой стороны задней рельсовой направляющей, в соответствии с изобретением.

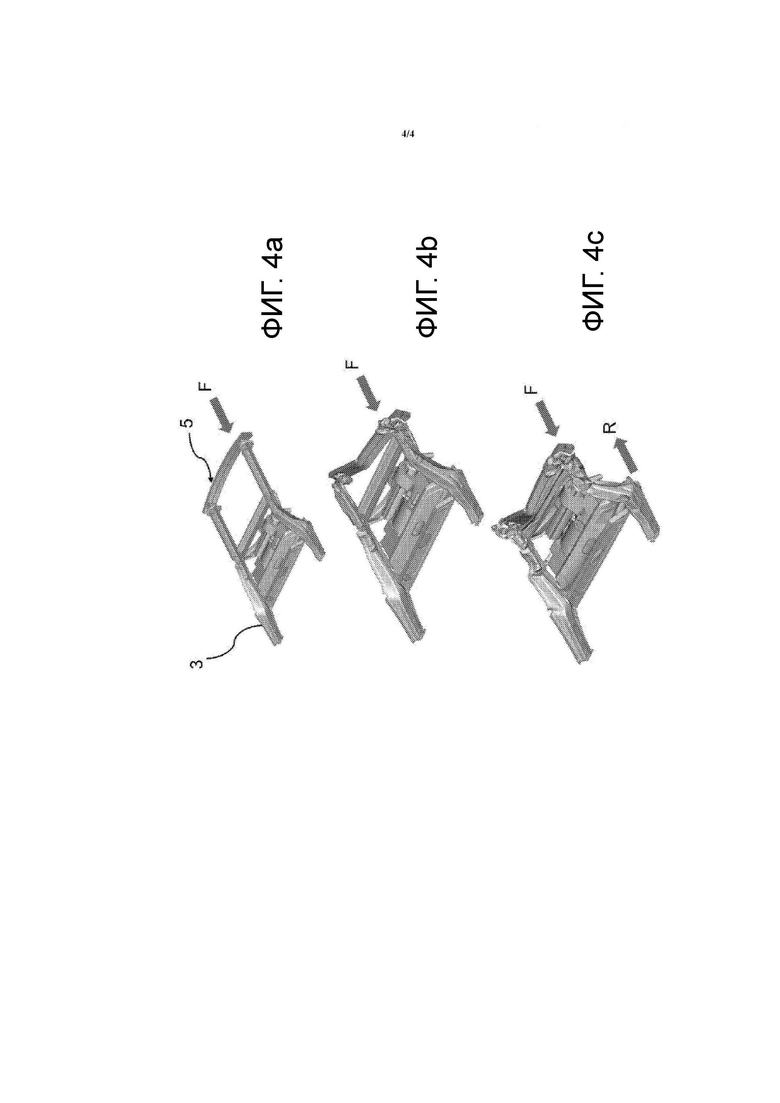

- Фиг. 4A, 4B и 4C представляют собой последовательность фигур, изображающих моделирование краш-теста при столкновении сзади транспортного средства, в соответствии с изобретением, с использованием стандартизированного краш-теста FMVSS301, описанного выше. На фиг. 4А показана ситуация до столкновения, на фиг. 4В — через 60 мс после столкновения, на фиг. 4С — через 100 мс после столкновения.

В нижеследующем описании термины «верхний», «нижний», «передний», «задний», «поперечный» и «продольный» определяются в соответствии с обычными направлениями смонтированного транспортного средства. Более конкретно, термины «верхний» и «нижний» определяются в соответствии с вертикальным направлением транспортного средства, термины «передний», «задний» и «продольный» определяются в соответствии с передним/задним направлением транспортного средства, а термин «поперечный» определяется в соответствии с шириной транспортного средства. Под термином «по существу параллельное» или «по существу перпендикулярное» подразумевается направление, которое может отклоняться от параллельного или перпендикулярного направления не более чем на 15°.

Более конкретно, термин «деформация при разрушении» и «критический угол изгиба» относятся к критерию деформации при разрушении и критерию критического угла изгиба, определенным в работе «Методология оценки разрушения при моделировании аварии: критерии деформации при разрушении и их калибровка», авторы Pascal Dietsch et al. в журнале «Технология научно-исследовательских работ в металлургии» (Metallurgical Research Technology) том 114, номер 6, 2017. Критический угол изгиба определяет угол, при котором первые трещины обнаруживаются на внешней поверхности образца, который был деформирован в соответствии со стандартизированным Стандартом* VDA-238-100. Деформация при разрушении представляет собой соответствующую эквивалентную деформацию внутри материала в точке деформации, когда достигается критический угол изгиба.

Предел текучести, наибольший предел прочности при растяжении, равномерное и полное удлинение измеряются в соответствии со стандартом ISO 6892-1, опубликованным в октябре 2009 года.

Средняя толщина детали или части детали представляет собой толщину соответствующей области листа, который используется при изготовлении указанной детали.

Термин «контролируемый продольный изгиб» (controlled buckling) относится к способу деформации детали, подвергаемой сжимающей нагрузке, при которой деталь постепенно поглощает механическую энергию сжимающей нагрузки посредством образования ряда последовательных волн, возникающих в результате последовательных локальных деформаций при продольном изгибе детали. В результате, длина детали, измеренная в направлении сжимающей нагрузки, после деформации меньше исходной длины детали в указанном направлении. Другими словами, когда деталь реагирует на сжимающую нагрузку при контролируемом продольном изгибе, она складывается сама на себя таким же образом, как пластиковая бутылка, к которой сжимающая нагрузка прикладывается между верхом и дном бутылки.

Со ссылкой на фиг. 1 и 2 описана конструкция 1 задней части для электрического транспортного средства 2. Конструкция 1 задней части содержит, по меньшей мере, две задние рельсовые направляющие 3 и задний бампер 5 в сборе. Задний бампер 5 в сборе содержит, например, заднюю балку 7 бампера и две задних аварийных коробки 9. Задние рельсовые направляющие 3 прикреплены своим задним концом к заднему бамперу 5 в сборе, например, с помощью сварки. Задние рельсовые направляющие 3 дополнительно прикреплены своим передним концом к поперечной усиливающей конструкции 11 транспортного средства q с обеих сторон транспортного средства.

В конкретном варианте осуществления изобретения конструкция 1 задней части дополнительно содержит поперечину 13, препятствующую проникновению внутрь, проходящую между двумя задними рельсовыми направляющими 3, по существу, в поперечном направлении.

В конкретном варианте осуществления изобретения электрическое транспортное средство 2 содержит электродвигатель 15, расположенный ближе к задней части транспортного средства, за поперечиной 13, препятствующей проникновению.

Электрическое транспортное средство 2 дополнительно содержит отсек 17 для аккумуляторной батареи, расположенный под панелью 19 пола. Упомянутый отсек 17 для аккумуляторной батареи используется для хранения электроэнергии, которая будет использоваться для приведения в действие транспортного средства с помощью электрического двигателя или двигателей.

Как показано на фиг. 1 и 3, каждая задняя рельсовая направляющая 3 содержит, по меньшей мере:

-задний участок 20, проходящий, по существу, в продольном направлении на той же высоте, что и задний бампер 5 в сборе, и прикрепленный своим задним концом к заднему бамперу в сборе 5. В конкретном варианте осуществления изобретения задний участок 20 снабжен геометрическими изменениями 25, которые спроектированы для локального изменения поперечного сечения заднего участка 20, тем самым действуя как механические пусковые механизмы в случае сжимающей нагрузки заднего участка 20. Поскольку геометрические изменения 25 имеют другое сечение, чем остальная часть заднего участка 20, они будут либо деформироваться вследствие продольный изгиба перед деформацией основного корпуса заднего участка 20 в случае, когда геометрические изменения имеют меньшее поперечное сечение, чем основной корпус заднего участка 20, либо они будут вызывать деформацию продольного изгиба между двумя геометрическими изменениями в том случае, когда геометрические изменения имеют большее поперечное сечение, чем основной корпус заднего участка 20. Предпочтительно, с помощью размещения нескольких таких геометрических изменений 25 по длине заднего участка 20, можно стимулировать режим деформации с контролируемым продольным изгибом в случае столкновения и управлять точным поведением контролируемого продольного изгиба заднего участка 20. Следует отметить, что в более широком смысле такие геометрические изменения могут состоять из областей внутри заднего участка 20, где материал был удален вдоль части поперечных сечений. Наличие таких отверстий внутри поперечного сечения будет локально уменьшать поперечное сечение и, следовательно, действовать как области, в которых предпочтительно происходит продольный изгиб.

- передний участок 24, проходящий, по существу, в продольном направлении на более низкой высоте, чем задний участок 20, и прикрепленный к поперечной усиливающей конструкции 11 транспортного средства,

- переходную зону 22, содержащую, по меньшей мере, верхний изгиб 21 и нижний изгиб 23, при этом указанный верхний изгиб 21 представляет собой область изгиба, соединяющую переднюю часть заднего участка 20 с остальной частью задней рельсовой направляющей 3, а указанный нижний изгиб 23 представляет собой область изгиба, соединяющую заднюю часть переднего участка 24 с остальной частью задней рельсовой направляющей 3. Переходная зона 22 ограничена верхним изгибом 21 на ее заднем конце и нижним изгибом 23 на ее переднем конце. Наличие указанных изгибов 21, 23 позволяет задней рельсовой направляющей 3 содержать два различных горизонтальных участка, задний участок 20 и передний участок 24, проходящие в продольном направлении на разных высотах.

Передний участок 24 прикрепляется к поперечной усиливающей конструкции 11, например, с помощью точечной сварки. Например, задний участок 24 прикрепляется к боковому порогу или нижней части задней стойки кузова, оба эти элемента являются частями поперечной усиливающей конструкции 11. Прикрепление может быть выполнено, например, с помощью точечной сварки на одной из следующих плоских поверхностей заднего участка 24: фланцы 26, вертикальные стенки 28 или нижняя стенка 30.

Материал, из которого изготовлена переходная зона 22, имеет деформацию при разрушении не менее 0,6 и критический угол изгиба не менее 75°. Это гарантирует, что верхний и нижний изгибы 21, 23 будут изгибаться и деформироваться во время столкновения, гарантируя максимальное поглощение энергии, без разрушения, как будет подробно описано ниже.

Материал, из которого изготовлена переходная зона 22, таков, что произведение предела прочности при растяжении на среднюю толщину переходной зоны 22 составляет от 1 до 1,5-кратного произведения предела прочности при растяжении на среднюю толщину заднего участка 20. Произведение предела прочности при растяжении на среднюю толщину материала является мерой склонности этого материала к деформации при заданной нагрузке. Чем выше это произведение, тем меньше материал склонен к деформации. Конструкция настоящего изобретения гарантирует, что после того, как задний участок 20 будет полностью деформирован, переходная зона 22 возьмет на себя функцию поглощения энергии в задней рельсовой направляющей 3, как будет подробно описано ниже.

Далее предлагается более подробное рассмотрение последовательности событий в случае столкновения сзади, такого как стандартизированное столкновение FMVSS301, как изображено на фиг. 4A, 4B и 4C:

- На фиг. 4А изображена конструкция задней части до того момента, как перемещающийся деформируемый барьер ударит по ней. На фигуре изображена сила удара F, которую будет прикладывать перемещающийся деформируемый барьер. Он имеет продольное направление и воздействует на 70% ширины транспортного средства, при этом левая сторона транспортного средства полностью закрыта барьером, а на 30% правой стороны транспортного средства не оказывается воздействие барьером.

- Как изображено на фиг. 4В, барьер сначала ударяется о балку 7 заднего бампера, которая передает ударную силу F на аварийные коробки 9, которые деформируются посредством контролируемого продольного изгиба и сами передают ударную силу F на заднюю рельсовую направляющую 3. Вследствие того, что 70% перекрытия происходит с левой стороны транспортного средства, левая задняя рельсовая направляющая 3 больше участвует в сценарии столкновения, чем правая задняя рельсовая направляющая 3. Ключевая роль задней рельсовой направляющей 3 в случае заднего столкновения является очевидной на этом этапе. Ударная сила F, возникающая при ударе, сначала передается на задний участок 20, который будет деформироваться посредством контролируемого продольного изгиба, тем самым поглощая посредством механической деформации часть энергии удара.

- Как изображено на фиг. 4C, когда задний участок 20 полностью сминается, переходная зона 22 оказывается под давлением ударной силы F. Поскольку передний участок 24 прикреплен к поперечной усиливающей конструкции 11, передний участок 24 не будет перемещаться во время заднего столкновения. Это создает силу R реакции на ударную силу F. Таким образом, переходная зона 22 подвергается комбинированному воздействию ударной силы F и силы R реакции, проявляющихся, по существу, продольно в противоположных направлениях и на двух разных высотах. Ударная сила F следует за возвышением заднего участка 20, а сила R реакции следует за возвышением переднего участка 24. Под совместным воздействием сил F и R переходная зона 22 деформируется в областях, где концентрация напряжений самая высокая, то есть в верхнем и нижнем изгибах 21, 23. Совместное воздействие сил F и R создает изгибающий момент в верхнем и нижнем изгибах 21, 23, что приводит к деформации изгиба в этих областях, тем самым поглощая значительное количество энергии при столкновении.

Следует отметить, что передний участок 24 не сильно деформируется при столкновении, поскольку он прикреплен к элементам поперечной усиливающей конструкции 11. Это гарантирует то, что в пространство, расположенное между передним участком 24 каждой из задних рельсовых направляющих 3, нет возможности для проникновения при столкновении сзади. Следовательно, в этом пространстве можно разместить чувствительные элементы, такие как, например, задний конец отсека 17 для аккумуляторной батареи, который, таким образом, может доходить до заднего конца задней панели пола. Чем больше отсек 17 для аккумуляторной батареи, тем больше энергии может быть сохранено и, следовательно, больше запас хода транспортного средства, что является ключевым моментом при проектировании электрических транспортных средств. Гарантируя зону защиты от проникновения между передним участком 24 каждой из задних рельсовых направляющих 3, настоящее изобретение позволяет сконструировать длинный отсек 17 для аккумуляторной батареи, доходящий до заднего конца задней панели пола.

Поскольку переходная зона 22 имеет минимальную деформацию при разрушении, составляющую 0,6 и критический угол изгиба по меньшей мере 75°, верхний и нижний изгибы 21, 23 не будут разрушаться под совместным воздействием сил F и R, а скорее будут деформироваться. Если минимальная деформация при разрушении и критический угол изгиба переходной зоны 22 слишком малы, произойдет быстрое появление трещин в верхнем и нижнем изгибе с последующим катастрофическим разрушением детали. Это приведет к гораздо меньшему поглощению энергии при столкновении и возможным критическим проблемам безопасности для пассажиров и повреждениям отсека аккумуляторной батареи.

Как объяснялось ранее, произведение предела прочности при растяжении на среднюю толщину переходной зоны 22 по меньшей мере равно или больше, чем произведение предела прочности при растяжении на среднюю толщину заднего участка 20. Это позволяет контролировать последовательность деформации внутри задней рельсовой направляющей 3, гарантируя, что задний участок 20 сначала деформируется посредством контролируемого продольного изгиба. и только после этого запускает последовательность деформаций переходной зоны 22. В конкретном варианте осуществления изобретения, в котором задний участок 20 дополнительно снабжен геометрическими изменениями 25, задний участок 20 будет иметь еще большую склонность к деформации под действием сжимающей нагрузки, что добавит устойчивости для последовательности событий во время столкновения.

Гарантирование того, чтобы поведение задней рельсовой направляющей 3 соответствовало предварительно заданной последовательности деформации во время столкновения, как подробно описано выше, является важным фактором для конструктора транспортного средства. Действительно, в этом случае конструктор может предвидеть, что произойдет, и соответствующим образом спланировать, чтобы гарантировать наилучшую защиту пассажиров и критических элементов транспортного средства.

Как объяснялось ранее, произведение предела прочности при растяжении на среднюю толщину переходной зоны 22 не превышает произведение предела прочности при растяжении на среднюю толщину заднего участка 20 более чем в 1,5 раза. Действительно, если переходная зона 22 слишком жесткая и не склонна деформироваться под воздействием столкновения, то переходная зона 22 будет действовать как зона защиты от проникновения, существенно не деформируясь. Это значительно уменьшит энергию, поглощаемую задней рельсовой направляющей 3, тем самым увеличив количество передаваемой кинетической энергии от столкновения, что может подвергнуть опасности пассажиров транспортного средства, а также окружающих транспортных средств.

В конкретном варианте осуществления изобретения материал, из которого изготовлена задняя рельсовая направляющая 3, имеет наибольший предел прочности при растяжении по меньшей мере 700 МПа. Предпочтительно, это гарантирует структурную устойчивость задней рельсовой направляющей 3, а также гарантирует, что задняя рельсовая направляющая 3 будет поглощать значительное количество энергии при деформации во время столкновения.

В конкретном варианте осуществления изобретения, по меньшей мере, часть задней рельсовой направляющей 3 изготовлена способом горячей штамповки из материала, имеющего предел прочности при растяжении по меньшей мере 1000 МПа после горячей штамповки. Преимущество способа заключается в том, что использование технологии горячей штамповки позволяет изготавливать сложные формы с высоким сопротивлением и отсутствием проблем с упругим последействием после формования. Кроме того, использование высокопрочного материала с механическим сопротивлением более 1000 МПа на конечной части гарантирует высокое поглощение энергии при столкновении.

Например, упоминавшаяся выше упрочнённая под давлением сталь содержит в массовых %: 0,20% ≤ C ≤ 0,25%, 1,1% ≤ Mn ≤ 1,4%, 0,15% ≤ Si ≤ 0,35%, ≤ Cr ≤ 0,30%, 0,020% ≤ Ti ≤ 0,060%, 0,020% ≤ Al ≤ 0,060%, S ≤ 0,005%, P ≤ 0,025%, 0,002% ≤ B ≤ 0,004%, остальное составляет железо и неизбежные примеси, возникающие в результате обработки.

В конкретном варианте осуществления изобретения по меньшей мере часть задней рельсовой направляющей 3 изготовлена способом холодной штамповки из материала с пределом прочности при растяжении по меньшей мере 950 МПа. Предпочтительно, использование высокопрочного материала с механическим сопротивлением более 950 МПа на конечной части гарантирует высокое поглощение энергии при столкновении. Кроме того, использование холодной штамповки вместо горячей штамповки, как упомянуто в предыдущем варианте осуществления, может снизить производственные затраты.

Например, задняя рельсовая направляющая 3 изготавливается способом холодной штамповки из материала, имеющего химический состав, содержащий в массовых %: 0,13% < C < 0,25%, 2,0% < Mn < 3,0%, 1,2% < Si < 2,5%, 0,02% < Al < 1,0%, при этом 1,22% < Si+Al < 2,5%, Nb < 0,05%, Cr < 0,5%, Mo < 0,5%, Ti < 0,05%, остальное составляет железо Fe и неизбежные примеси, а также микроструктура, содержащая 8% - 15% остаточного аустенита, остальное составляют феррит, мартенсит и бейнит, где сумма фракций мартенсита и бейнита составляет 70% - 92%.

В другом примере задняя рельсовая направляющая 3 изготовлена способом холодной штамповки из материала, имеющего химический состав, содержащий в массовых %: %: 0,15% < C < 0,25%, 1,4% < Mn < 2,6%, 0,6% < Si < 1,5%. %, 0,02% < Al < 1,0%, при этом 1,0% < Si+Al < 2,4%, Nb < 0,05%, Cr < 0,5%, Mo < 0,5%, остальное составляет железо Fe и неизбежные примеси, а также микроструктура, содержащая 10% - 20% остаточного аустенита, остальное составляют феррит, мартенсит и бейнит.

Согласно конкретному варианту осуществления изобретения, задняя рельсовая направляющая 3 изготовлена с помощью штамповки заготовки, сваренной «по выкройке». Заготовка, сваренная «по выкройке», может быть изготовлена из материалов разной толщины и уровня прочности для холодной штамповки. В качестве альтернативы, она может быть изготовлена из материалов разной толщины и уровня прочности для горячей штамповки. Предпочтительно, использование различных групп прочности и толщин дает конструктору больше гибкости для оптимизации производительности и веса детали. Кроме того, это позволяет дополнительно контролировать последовательность деформации задней рельсовой направляющей 3 посредством размещения на заднем участке 20 такого материала, чтобы наибольший предел прочности при растяжении по средней толщине был меньше, чем в переходной зоне 22. Как объяснялось выше, это будет заставлять задний участок 20 деформироваться в первую очередь в случае столкновения сзади.

Согласно конкретному варианту осуществления изобретения, задняя рельсовая направляющая 3 изготовлена с помощью штамповки «по выкройке» из катаной заготовки. Это обеспечивает те же преимущества, что и в случае заготовки, сваренной «по выкройке», которая описывается выше. Например, задний участок 20 будет изготовлен из материала, имеющего меньшую среднюю толщину, чем переходная зона 22.

В конкретном варианте осуществления изобретения задняя рельсовая направляющая изготовлена из материала, имеющего среднюю толщину 0,8 мм - 2,0 мм. Например, задняя рельсовая направляющая 3 изготовлена способом горячей штамповки из заготовки, сваренной «по выкройке» и имеющей первый участок, соответствующий переднему участку 24, а также переходную зону 22, состоящую из материала, имеющего среднюю толщину 1,1 мм и наибольший предел прочности при растяжении. превышающий 1000 МПа после горячей штамповки и второй участок, соответствующий заднему участку 20 задней рельсовой направляющей 3, имеющей материал средней толщины 0,9 мм и наибольший предел прочности при растяжении более 1000 МПа после горячей штамповки.

Теперь будет описан способ изготовления описанной выше конструкции задней части. Он включает в себя следующие этапы:

- обеспечение заготовки,

- штамповка заготовки по форме задней рельсовой направляющей 3,

- прикрепление задней рельсовой направляющей 3 к заднему бамперу 5 в сборе,

- прикрепление задней рельсовой направляющей 3 к поперечной усиливающей конструкции 11.

Группа изобретений относится к области транспортного машиностроения. Конструкция задней части электрического транспортного средства содержит задние рельсовые направляющие, каждая из которых содержит задний и передний участки, и переходную зону. Задний участок проходит в продольном направлении и прикреплен на своём заднем конце к заднему бамперу. Передний участок проходит в продольном направлении ниже, чем задний участок, и прикреплен к поперечной усиливающей конструкции транспортного средства. Переходная зона содержит верхний изгиб и нижний изгиб, соединяющие задний и передний участки. Переходная зона выполнена из материала, имеющего деформацию при разрушении по меньшей мере 0,6 и критический угол изгиба по меньшей мере 75°. Способ изготовления упомянутой конструкции задней части включает следующие этапы: обеспечение заготовки, штамповка заготовки по форме задней рельсовой направляющей, прикрепление задней рельсовой направляющей к заднему бамперу, прикрепление задней рельсовой направляющей к поперечной усиливающей конструкции. Достигается улучшение поглощения энергии удара. 2 н. и 9 з.п. ф-лы, 6 ил.

1. Конструкция (1) задней части электрического транспортного средства (2), содержащая по меньшей мере две задние рельсовые направляющие (3), каждая из которых содержит по меньшей мере

задний участок (20), проходящий, по существу, в продольном направлении на той же высоте, что и задний бампер (5) в сборе, и прикрепленный на своём заднем конце к указанному заднему бамперу (5) в сборе,

передний участок (24), проходящий, по существу, в продольном направлении на более низкой высоте, чем задний участок (20), и прикрепленный к поперечной усиливающей конструкции (11) транспортного средства,

переходную зону (22), содержащую, по меньшей мере, верхний изгиб (21) и нижний изгиб (23), соединяющие задний участок (20) и передний участок (24),

при этом произведение наибольшего предела прочности на растяжение на среднюю толщину переходной зоны (22) составляет 1-1,5-кратное произведение наибольшего предела прочности на растяжение на среднюю толщину заднего участка (20), причем переходная зона (22) выполнена из материала, имеющего деформацию при разрушении по меньшей мере 0,6 и критический угол изгиба по меньшей мере 75°.

2. Конструкция (1) задней части по п.1, в которой материал, из которого выполнена задняя рельсовая направляющая (3), имеет наибольший предел прочности на растяжение, составляющий по меньшей мере 700 МПа на деталь.

3. Конструкция (1) задней части по п.1 или 2, в которой задний участок (20) снабжен по меньшей мере одним геометрическим изменением (25), которое локально изменяет его поперечное сечение.

4. Конструкция (1) задней части по любому из пп.1-3, в которой по меньшей мере часть задней рельсовой направляющей (3) изготовлена способом горячей штамповки из материала, имеющего предел прочности при растяжении по меньшей мере 1000 МПа после горячей штамповки.

5. Конструкция (1) задней части по п.4, в которой состав упрочнённой под давлением стали содержит, мас.%:

0,20% ≤ C ≤ 0,25%, 1,1% ≤ Mn ≤ 1,4%, 0,15% ≤ Si ≤ 0,35%, Cr ≤ 0,30%, 0,020% ≤ Ti ≤ 0,060%, 0,020% ≤ Al ≤ 0,060%, S ≤ 0,005%, P ≤ 0,025%, 0,002% ≤ B ≤ 0,004%, остальное составляет железо и неизбежные примеси, возникающие в результате обработки.

6. Конструкция (1) задней части по любому из пп.1-3, в которой по меньшей мере часть задней рельсовой направляющей (3) получена способом холодной штамповки из материала с пределом прочности при растяжении, составляющим по меньшей мере 950 МПа.

7. Конструкция (1) задней части по п.6, в которой по меньшей мере часть задней рельсовой направляющей (3) изготовлена способом холодной штамповки из материала, имеющего химический состав, содержащий, мас.%: 0,13% < C < 0,25%, 2,0% < Mn < 3,0%, 1,2% < Si < 2,5%, 0,02% < Al < 1,0%, при этом 1,22% < Si + Al < 2,5%, Nb < 0,05%, Cr < 0,5%, Mo < 0,5%, Ti < 0,05%, остальное составляет железо Fe и неизбежные примеси, а также микроструктуру, содержащую 8-15% остаточного аустенита, остальную часть составляют феррит, мартенсит и бейнит, при этом сумма фракций мартенсита и бейнита составляет 70-92%.

8. Конструкция (1) задней части по п.6, в которой по меньшей мере часть задней рельсовой направляющей (3) получена способом холодной штамповки из материала, имеющего химический состав, содержащий, мас.%: 0,15% < С < 0,25%, 1,4% < Mn < 2,6%, 0,6% < Si < 1,5%, 0,02% < Al < 1,0%, при этом 1,0% < Si + Al < 2,4%, Nb < 0,05%, Cr < 0,5%, Mo < 0,5%, остальное составляет железо Fe и неизбежные примеси, а также микроструктуру, содержащую 10-20% остаточного аустенита, а остальное представляет собой феррит, мартенсит и бейнит.

9. Конструкция (1) задней части по любому из пп.1-8, в которой задняя рельсовая направляющая (3) образована посредством штамповки индивидуально разработанной сварной заготовки.

10. Конструкция (1) задней части по любому из пп.1-8, в которой задняя рельсовая направляющая (3) образована посредством штамповки индивидуально разработанной катаной заготовки.

11. Способ изготовления конструкции (1) задней части по любому из пп.1-10, включающий в себя следующие этапы:

обеспечение заготовки,

штамповка заготовки по форме задней рельсовой направляющей (3),

прикрепление задней рельсовой направляющей (3) к заднему бамперу (5) в сборе,

прикрепление задней рельсовой направляющей (3) к поперечной усиливающей конструкции (11).

| US 2018362096 A1, 20.12.2018 | |||

| WO 2017098306 A1, 15.06.2017 | |||

| СТРУКТУРА КУЗОВА, В ЧАСТНОСТИ ДОННАЯ СТРУКТУРА, ДЛЯ АВТОМОБИЛЯ | 2011 |

|

RU2536008C2 |

Авторы

Даты

2022-12-01—Публикация

2020-07-31—Подача