Изобретение относится к стекольной промышленности и может быть использовано в производстве гнутого стекла, преимущественно, под действием вакуума, при получении отражателей различного назначения, в частности для аэродромных прожекторов.

Известен способ изготовления гнутых изделий из стекла, включающий размещение заготовки в печи на разогретой форме, нагревание заготовки до температуры деформации стекла, изгибание ее путем создания в форме вакуума с последующим отжигом гнутой заготовки в печи по патенту RU №2408548, МПК С03В 23/035, опубл. 10.01.2011.

Недостатком аналога является то, что изготовленные в соответствии с ним изделия имеют механические дефекты на своей нижней поверхности, контактирующей с формующей поверхностью формы в процессе изгибания заготовки. Указанные механические дефекты приводят к оптическим искажениям верхней поверхности изделий, на которую обычно наносят зеркальное покрытие при получении отражателей различного назначения. Это объясняется тем, что при нагревании формы в печи на ее поверхность оседают твердые частицы, всегда имеющиеся в рабочем пространстве печи при высоких температурах, впоследствии эти частицы являются причиной механических дефектов и оптических искажений на получаемых изделиях.

Кроме этого, при разогреве формы практически до температуры деформации стекла эффект повреждения поверхности и, соответственно, оптических искажений получаемых изделий увеличивается.

Вышеперечисленные факторы приводят, в конечном итоге, к небольшому проценту выхода годных изделий.

Наиболее близким к изобретению является способ моллирования листового стекла, включающий нагрев печи до температуры на 140-160°С выше температуры размягчения стекла, размещение заготовки стекла в нагретой печи в разогретой форме, нагревание и изгибание заготовки в форме по патенту RU №2352530, МПК С03В 23/02, опубл. 20.04.2009.

Недостатком прототипа является то, что изготовленные в соответствии с ним изделия имеют механические дефекты на своей нижней поверхности, контактирующей с формующей поверхностью формы в процессе изгибания заготовки. Указанные механические дефекты приводят к оптическим искажениям верхней поверхности изделий, на которую обычно наносят зеркальное покрытие при получении отражателей различного назначения. Это объясняется тем, что при нагревании формы в печи на ее поверхность оседают твердые частицы, всегда имеющиеся в рабочем пространстве печи при высоких температурах, впоследствии эти частицы являются причиной механических дефектов и оптических искажений на получаемых изделиях.

Кроме этого, при разогреве формы на 140-160°С выше температуры размягчения стекла эффект повреждения поверхности и, соответственно, оптических искажений получаемых изделий увеличивается.

Вышеперечисленные факторы приводят, в конечном итоге, к небольшому проценту выхода годных изделий.

Задачей изобретения является улучшение оптических показателей получаемых изделий за счет уменьшения механических дефектов на поверхности изделий, контактирующей в процессе изгибания с формующей поверхностью формы, по сравнению с прототипом.

Предложен способ моллирования листового стекла, включающий нагрев печи до температуры на 140-160°С выше температуры размягчения стекла, размещение заготовки в разогретой форме, нагревание и изгибание заготовки в форме, отличающийся тем, что перед нагревом печи форму экранируют тепловым экраном, нагрев печи осуществляют сводовыми нагревателями, перед размещением заготовки экран удаляют из печи, а изгибание осуществляют в форме разогретой до температуры не выше, чем температура размягчения стекла.

Экранирование формы перед нагревом печи путем расположения на форме теплового экрана, например, в виде металлической или керамической пластины позволяет исключить попадание твердых частиц на формующую поверхность формы из печного пространства в процессе нагрева печи и, следовательно, значительно уменьшить количество механических дефектов и оптических искажений на поверхности получаемых изделий по сравнению с прототипом.

Экранирование формы в процессе нагрева печи позволяет значительно снизить температуру нагрева формы по сравнению с прототипом. Экспериментально установлено, что температура нагрева формы во время изгибания заготовки не превышает температуру размягчения стекла, что позволяет увеличить эффект уменьшения количества механических дефектов и оптических искажений на поверхности получаемых изделий по сравнению с прототипом.

Осуществление нагрева печи только сводовыми нагревателями обеспечивает получение максимального эффекта экранирования, так как ИК-излучение, за счет которого в большей степени происходит нагрев твердых тел, исходит только от свода печи, где расположены, например, нихромовые нагреватели, при этом ИК-излучение отсутствует на поду печи и в ее боковых стенках.

Следует отметить, что после удаления теплового экрана из рабочего пространства печи и размещения заготовки стекла в разогретой форме, тепловым экраном для формы является заготовка стекла, что не позволяет нагреваться форме в процессе нагрева заготовки стекла и ее изгибания.

Предложенный способ осуществляют следующим образом. Экранируют форму, расположенную в печи со сводовыми нагревателями, путем расположения на форме металлической или керамической пластины, затем осуществляют нагрев печи до температуры на 140-160°С выше температуры размягчения стекла с последующей выдержкой при указанной температуре в течение 30±3 мин. Удаляют металлическую или керамическую пластину из рабочего пространства печи и размещают заготовку стекла в нагретой печи в форме, разогретой до температуры не выше, чем температура размягчения стекла. Нагревают заготовку стекла до температуры на 140-160°С выше температуры размягчения стекла, затем осуществляют корректировку заготовки путем механического прижима верхней краевой области заготовки к форме с помощью, например, металлического кольца, нагретого до температуры на 140-160°С выше температуры размягчения стекла. После этого изгибают заготовку до заданной кривизны формующей поверхности формы с помощью вакуума. Гнутую заготовку приподнимают над формующей поверхностью формы и фиксируют ее положение вне контакта с формой, а затем осуществляют отжиг гнутой заготовки в печи, вне контакта с формой. После охлаждения гнутой заготовки до температуры 40-50°С ее вынимают из формы и передают на участки холодной обработки и нанесения зеркального покрытия для получения изделия.

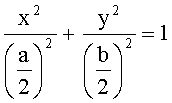

Пример. Необходимо получить изделие эллипсоидной формы, используемое в качестве отражателя для аэродромного прожектора. Кривая, образующая эллипсоид, рассчитывается по формуле:

где а=516 мм, b=950 мм.

При этом диаметр эллипсоида равен 416 мм, а стрела прогиба - 190 мм.

Используют форму, изготовленную из жаростойкого чугуна с заданной для эллипсоида кривизной формующей поверхности, шириной торцевой поверхности 100 мм и внешним диаметром 650 мм. Вырезают заготовку из стекла промышленного состава (ГОСТ 111-2001) диаметром 650 мм, толщиной 8 мм с температурой размягчения 600±5°С.

Форму с заданной эллипсоидной кривизной формующей поверхности экранируют тепловым экраном путем расположения на ней пластины из жаростойкой нержавеющей стали толщиной 3 мм и диаметром 710 мм. Печь с подвижно установленным на ней подом и размещенной на нем экранированной формой нагревают до температуры 750±5°С с помощью нихромовых нагревателей, установленных на своде печи. После выдержки при этой температуре в течение 0,5 ч, под печи опускают в нижнее положение, пластину из стали удаляют из рабочего пространства печи, а заготовку стекла с заданными геометрическими размерами размещают в форме, разогретой до температуры 550±10°С. Под печи поднимают в верхнее положение и выдерживают печь при температуре 750±5°С в течение 10 мин, затем под печи опускают в нижнее положение и прижимают заготовку стекла к форме металлическим кольцом, изготовленным из жаростойкой нержавеющей стали, шириной 100 мм в краевой области заготовки стекла, где она контактирует с торцевой частью формы. При этом металлическое кольцо предварительно нагревается до температуры 750±5°С, имеет высоту 18 мм и вес 11,5 кг. Далее под печи поднимают в верхнее положение, выдерживают печь при указанной температуре в течение 20 мин. Изгибают заготовку стекла в форме, разогретой до температуры 590±5°С, путем вакуумирования пространства между заготовкой стекла и формующей поверхностью формы. После изгибания заготовки до заданной кривизны формующей поверхности формы, под печи опускают в нижнее положение и удаляют металлическое кольцо с поверхности заготовки стекла. Затем приподнимают гнутую заготовку стекла над формующей поверхностью формы, в образовавшийся зазор между торцевой поверхностью формы и гнутой заготовкой стекла размещают полоски асбеста толщиной 10 мм, шириной 40 мм и длиной 100 мм. Под печи поднимают в верхнее положение, нагрев печи прекращают и проводят отжиг гнутой заготовки стекла при инерционном охлаждении печи до температуры 40°С. Затем под печи опускают в нижнее положение, гнутую заготовку стекла извлекают из формы, обрезают до заданных геометрических размеров и обрабатывают ее края с помощью алмазного инструмента. Полученную заготовку передают на участок нанесения зеркального покрытия для изготовления отражателя аэродромного прожектора.

Полученные по предложенному способу отражатели отличаются меньшим количеством механических дефектов на своей поверхности и более высокими оптическими показателями по сравнению с прототипом. Вышеуказанные факторы позволили увеличить процент выхода годных изделий до 86% по сравнению с прототипом - 56%.

Источники информации

1. Патент RU №2408548, МПК С03В 23/035, опубл. 10.01.2011.

2. Патент RU №2352530, МПК С03В 23/02, опубл. 20.04.2009. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352530C2 |

| СПОСОБ ПЕРЕФОРМОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2010 |

|

RU2431613C1 |

| УСТАНОВКА МОЛЛИРОВАНИЯ СТЕКЛЯННЫХ ПОЛУСФЕР | 2014 |

|

RU2554969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ ИЗ СТЕКЛА | 2011 |

|

RU2487091C1 |

| СПОСОБ ИЗГИБАНИЯ ЛИСТОВОГО СТЕКЛА | 2011 |

|

RU2487089C1 |

| Способ изготовления гнутых изделий из стекла | 1982 |

|

SU1087476A1 |

| Способ изготовления гнутых изделий из стекла | 1987 |

|

SU1426954A2 |

| Установка моллирования стеклянных полусфер | 2016 |

|

RU2636607C1 |

| УСТАНОВКА МОЛЛИРОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2556647C1 |

| Способ изготовления гнутых изделий из стекла | 1982 |

|

SU1043120A2 |

Изобретение относится к производству гнутого стекла, используемого для отражателей различного назначения. Технический результат изобретения заключается в уменьшении механических дефектов на поверхности изделий, контактирующей в процессе изгибания с формующей поверхностью формы. Нагревают печь до температуры на 140-160°С выше температуры размягчения стекла. Перед нагревом печи форму экранируют тепловым экраном. Размещают заготовку в нагретой печи в разогретой форме, причем до размещения заготовки экран удаляют из печи. Изгибание осуществляют в форме, разогретой до температуры не выше, чем температура размягчения стекла.

Способ моллирования листового стекла, включающий нагрев печи до температуры на 140-160°С выше температуры размягчения стекла, размещение заготовки в нагретой печи в разогретой форме, нагревание и изгибание заготовки в форме, отличающийся тем, что перед нагревом печи форму экранируют тепловым экраном, нагрев печи осуществляют сводовыми нагревателями, перед размещением заготовки экран удаляют из печи, а изгибание осуществляют в форме, разогретой до температуры не более чем температура размягчения стекла.

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352530C2 |

| Способ изготовления гнутых изделий из стекла | 1982 |

|

SU1087476A1 |

| Устройство для микродозированияжидКОСТи | 1978 |

|

SU821927A1 |

| US 2005235698 A1, 27.10.2005 | |||

| EP 1967498 A1, 10.09.2008. | |||

Авторы

Даты

2013-07-10—Публикация

2011-12-19—Подача