Область техники, к которой относится изобретение

Изобретение относится к производству полимерных труб, армированных металлическим или иным каркасом, в частности к способу непрерывного изготовления металлополимерной трубы и установке для его осуществления, и может быть использовано для изготовления трубопроводов, применяемых для транспортирования жидких и газообразных сред, в том числе и обладающих химически агрессивными свойствами, при избыточном давлении, вакууме и колебаниях температуры.

Уровень техники

Известен способ изготовления полимерной армированной трубы, включающий подачу продольной и поперечной арматуры на оправку и жесткое скрепление их в местах пересечения с последующей заливкой арматуры термопластичным материалом, при этом предварительно формируют бесконечную поперечную арматуру, накладывают на нее и жестко скрепляют с ней продольную арматуру, а затем по спирали навивают арматуру на вращающуюся оправку и витки арматуры жестко скрепляют по кромкам с образованием трубчатого каркаса, после чего производят заливку каркаса термопластичным материалом (см. пат. РФ №2065118, кл. F16L 9/12, опубл. 10.08.1996 г.).

Недостатком данного способа является невысокая производительность и качество армированной трубы.

Известен способ изготовления полимерной армированной трубы, включающий формирование усилителя прочности в виде продольно расположенных стержней и навитых на них по спирали поперечных стержней с последующей его заливкой термопластичным материалом (см. пат. США №3894901, кл. 156/143, 1975 г.).

Недостатком этого способа является то, что готовые трубы не обладают достаточной жесткостью, т.к. в точках пересечения армирующих элементов нет жесткого соединения, а процесс производства труб является дискретным из-за необходимости остановок, частота которых определяется емкостью вращающейся бобины для поперечной арматуры.

Известно устройство для армирования полимерных шлангов, состоящее из снабженного барабанами с металлической арматурой ротора, расположенного концентрично относительно дорна формующей головки червячного пресса и связанного через систему шестерен с направляющими роликами для подачи металлической арматуры в спиралеобразователь, установленный на дорне непосредственно у формующей головки червячного пресса, при этом за первым ротором концентрично с дорном последовательно расположено несколько роторов, каждый из которых снабжен конусной направляющей гребенкой, установленной после спиралеобразователя на дорне и выполненной в виде втулки с пазами (см. а.с. СССР №221254, кл. B29D 23/05, опубл. 01.07.1968 г.).

Недостатком данного устройства является невысокая долговременная прочность трубы и большие затраты на изготовление.

Наиболее близким по технической сущности и достигаемому положительному эффекту и принятым авторами за прототип является устройство для изготовления армированных термопластичных труб и способ, реализованный данным устройством, содержащее червячный пресс с экструзионной прямоточной головкой, механизм подачи продольной и поперечной металлической арматуры и спиралеобразователь, при этом устройство снабжено смонтированным на экструзионной головке узлом для сварки металлической арматуры.

В устройстве узел сварки выполнен в виде закрепленного на экструзионной головке кольца и ролика, установленного на планшайбе, которая снабжена приводом вращения относительно продольной оси экструзионной головки.

В устройстве кольцо выполнено по наружной поверхности с продольными пазами для арматуры глубиной, равной половине толщины арматуры.

В устройстве спиралеобразователь жестко закреплен на планшайбе и выполнен в виде втулки с внутренней нарезкой (см. а.с. СССР №657997, кл. B29D 23/05, B29F 3/00, опубл. 25.04.1979 г.).

Недостатком данного способа и устройства для его осуществления является невысокая долговременная прочность трубы, особенно в низкотемпературных условиях, производительность и большие затраты на изготовление, а также то, что при навивке поперечной арматуры необходимо вращать ее вокруг оправки, так как последняя неподвижна, что предполагает конечность поперечной арматуры, определяемой емкостью вращающейся бобины, вследствие чего невозможно обеспечить бесконечность процесса формирования трубы.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка способа непрерывного изготовления металлополимерной трубы и установки для его осуществления, повышающего долговременную прочность трубы, производительность с одновременным снижением затрат на изготовление и непрерывность технологического процесса.

Технический результат, который может быть достигнут с помощью предлагаемого изобретения сводится к повышению долговременной прочности армированной металлополимерной трубы, производительности и снижению затрат на ее изготовление, непрерывности технологического процесса.

Технический результат достигается с помощью способа непрерывного изготовления металлополимерной трубы путем экструзионного формования, состоящего в том, что на натянутые и перемещаемые вместе с экструдированной трубой элементы продольной арматуры, равномерно расположенные по окружности, навивают с заданным шагом армирующую спираль, приваривают ее по мере навивки к последовательно пересекаемым элементам продольной арматуры электроконтактным методом с помощью роликового электрода, который вращают вокруг оси армирующей спирали, при этом импульсы сварочного тока подают синхронно с моментами пересечения элементов продольной арматуры, и полученный армирующий каркас вводят в формующую полость, в которую одновременно подают расплав экструдируемого полимера, а армирующие спирали размещают с взаимным сдвигом по фазе на угол 2π/n, где n - число армирующих спиралей, при этом сварку производят одновременно несколькими парами роликовых электродов по числу пар спиралей, а сварочный ток подают на каждую пару роликовых электродов автономно, при этом количество пар роликовых электродов равно n/2, где n - количество армирующих спиралей, а центральный угол α в каждой паре между точками контакта электродов с поперечными армирующими спиралями равен 120-240°, причем сварочный ток подают на каждую пару роликовых электродов через свою пару токоподводящих коллекторов поочередно.

Установки для непрерывного изготовления металлополимерной трубы, содержащей установленные на основании экструдер с прямоточной головкой, на которой смонтированы оправка с направляющими пазами для продольной арматуры и охлаждаемый дорн, корпус с установленным в нем на подшипниках и снабженным приводом вращения барабаном, на котором смонтирована бобина для поперечной арматуры, установленная с возможностью свободного вращения, отклоняющий ролик для навивки армирующей спирали, роликовый электрод для ее приварки к элементам продольной арматуры и токоподводящий коллектор с изолированными секциями по числу роликовых электродов, размещенную внутри барабана неподвижную гильзу, смонтированную с образованием с дорном формующей полости, при этом бобина для поперечной арматуры размещена на барабане с возможностью свободного вращения, источник сварочного тока, при этом она дополнительно снабжена бобинами, роликовыми электродами и токоподводящими коллекторами, причем количество пар бобин взято по количеству пар армирующих спиралей, пар роликовых электродов и пар токоподводящих коллекторов, механизм подачи экструдированной трубы, причем количество пар роликовых электродов равно n/2, где n - количество армирующих спиралей, а центральный угол α в каждой паре между точками контакта электродов с поперечными армирующими спиралями равен 120-240°, причем каждый роликовый электрод пары установлен на рычаге, который имеет эксцентриковую опору вращения, при этом в каждой паре рычаги с одной стороны эксцентриковых опор вращения имеют противовесы, а с другой стороны соединены между собой пневмоцилиндром с указателем и регулятором сварочного усилия, причем роликовые сварочные электроды в каждой паре соединены друг с другом, оправкой и источником тока последовательно.

Краткое описание чертежей

На фиг.1 - дана установка для непрерывного изготовления металлополимерной трубы, общий вид.

На фиг.2 - то же, частичный продольный разрез установки фиг.1

На фиг.3 - то же, продольный разрез формующей полости установки фиг.2.

На фиг.4 - то же, разрез В-В на фиг.2.

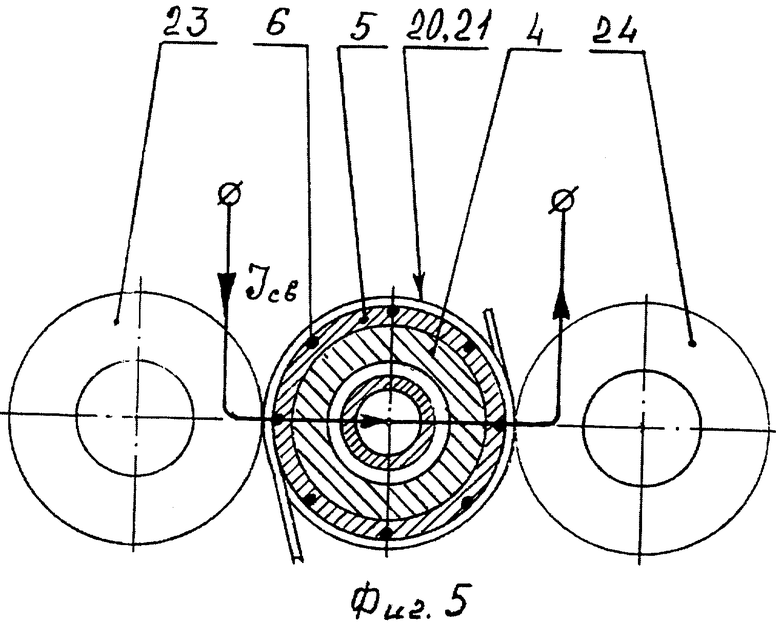

На фиг.5 - то же, схема подачи сварочного тока на пару роликовых электродов.

Осуществление изобретения

Способ непрерывного изготовления металлополимерной трубы осуществляется следующим образом.

Изготовление металлополимерной трубы 1 путем экструзионного формования состоит в том, что на натянутые и перемещаемые вместе с экструдированной трубой 1 в направлении стрелки А элементы продольной арматуры 6, равномерно расположенные по окружности, навивают с заданным шагом армирующие спирали 20, 21, приваривают к последовательно пересекаемым элементам продольной арматуры 6 электроконтактным методом с помощью роликовых электродов 23, 24, которые вращают вокруг оси армирующих спиралей 20, 21, при этом импульсы сварочного тока подают синхронно с моментами пересечения элементов продольной арматуры 6. Полученный армирующий каркас вводят в формующую полость 27, в которую одновременно подают расплав экструдируемого полимера (на фиг. не обозначен), при этом одновременно навивают несколько пар армирующих спиралей 20, 21 с взаимным сдвигом спиралей по фазе на угол 2π/n, где n - четное число, сварку крестообразных соединений каркаса производят одновременно несколькими парами роликовых электродов 23, 24, причем количество пар равно n/2, a центральный угол в каждой паре между точками контакта электродов 23, 24 с поперечными армирующими спиралями 20, 21 α=120-240°. Сварочный ток Iсв на каждую пару роликовых электродов 23, 24 с целью снижения уровня пульсаций тока в электросети и снижения мощности установленного сварочного оборудования подают поочередно через свою пару токоподводящих коллекторов 25, что требует всего один источник сварочного тока на пару роликовых электродов 23, 24, дает абсолютно одинаковый сварочный ток Iсв в каждой точке сварки, в каждой паре привариваемых армирующих спиралей 20, 21 к продольным армирующим элементам 6, обеспечивая высокую стабильность сварочного процесса и повышая качество изготовления трубы 1. Сварочные роликовые электроды 23, 24 уравновешены противовесами 34, 35 и в каждой паре соединены между собой пневмоцилиндрами 22 с регулятором 37 сварочного усилия и указателем 36, что дает одинаковое сварочное усилие в каждой точке сварки, в каждой паре привариваемых армирующих спиралей 20, 21 к продольным армирующим элементам 6, обеспечивая высокую стабильность сварочного процесса и повышая качество изготовления трубы 1. Настройка точек контакта электродов 23, 24 с армирующими спиралями 20, 21 в местах пересечения последних с продольными армирующими элементами 6 производится посредством эксцентриковых опор вращения 32, 33.

В представленном на чертежах (фиг.2 и 4) примере одновременно навивают одну пару армирующих спиралей 20 и 21 (n=2) с взаимным сдвигом спиралей по фазе на угол 2π/2=180°.

Сварку производят одновременно двумя n=2 роликовыми электродами 23 и 24, расположенными со сдвигом относительно друг друга, как указано выше, и включенными в одну сварочную цепь. При одновременной навивке четырех армирующих спиралей 20, 21 (n=4) угол взаимного сдвига по фазе навивки составляет 2π/4=90°, причем шаг каждой из них вчетверо больше по сравнению с шагом, который имела бы только одна армирующая спираль (при сохранении размеров ячейки армирующего каркаса). Сварку в этом случае производят одновременно четырьмя (n=4) роликовыми электродами 23, 24, сдвинутыми относительно друг друга в каждой паре вышеуказанным способом, включенными в каждой паре в одну сварочную цепь. Количество одновременно навиваемых армирующих спиралей 20, 21 более четырех целесообразно для относительно большого диаметра трубы, например, 500 мм. В дальнейшем увеличение количества одновременно навиваемых армирующих спиралей 20, 21 ввиду значительного усложнения оборудования установки может быть оправдано в специальных случаях.

Установка для непрерывного изготовления металлополимерной трубы 1 содержит установленный на основании 2 экструдер 3 с прямоточной головкой 4, на которой смонтированы оправка 5 с направляющими пазами (на фиг. не показаны) для элементов продольной арматуры 6 и охлаждаемый дорн 7, на основании 2 установлен также корпус 8 с расположенными в нем на подшипниках 9 барабаном 10, снабженным приводом вращения (на фиг. не показан), взаимодействующим с зубчатым колесом 11. На барабане 10 смонтированы свободно вращающиеся бобины 12 и 13 для поперечной арматуры 14 и 15, трубки 16 и 17 для ее проводки и отклоняющие ролики 18 и 19 для навивки армирующих спиралей 20 и 21, а также поджатые пневмоцилиндром 22 к местам сварки роликовые электроды 23 и 24 для их приварки к элементам продольной арматуры 6 и токоподводящие коллекторы 25, выполненные с изолированными секциями по числу роликовых электродов 23 и 24. Внутри барабана 10 помещена неподвижная гильза 26, образующая вместе с дорном 7 формующую полость 27. Для подачи экструдированной трубы 1 и одновременного натяжения продольной арматуры 6, сматываемой с бобин 28, предусмотрен установленный на основании 2 механизм 29 подачи, например, гусеничного типа, при этом на барабане 10 установлены несколько пар сварочных роликовых электродов 23 и 24 по числу пар поперечных армирующих спиралей 20 и 21, причем каждая пара роликовых электродов 23 и 24 установлена на рычагах 30 и 31, имеющих эксцентриковые опоры вращения 32 и 33, при этом роликовые электроды 23 и 24 в каждой паре сдвинуты друг относительно друга, так что центральный угол α в каждой паре между точками контакта электродов 23 и 24 с поперечными армирующими спиралями 20 и 21 составляет = 120-240°, причем оба роликовых электрода 23 и 24 соединены последовательно с одним источником сварочного тока (на фиг. не обозначен) (фиг.5) через свою пару токоподводящих коллекторов 25.

В каждой паре рычаги 30 и 31 с одной стороны эксцентриковых опор вращения 32 и 33 имеют противовесы 34 и 35, а с другой стороны соединены между собой пневмоцилиндром 22 с указателем 36 и регулятором 37 сварочного усилия. В пневмоцилиндр 22 через регулятор 37 сварочного усилия подается сжатый воздух или другой газ.

Установка для непрерывного изготовления металлополимерной трубы работает следующим образом.

Продольную арматуру 6 сматывают с бобин 28, натягивают и перемещают вместе с экструдированной трубой 1 в направлении стрелки А с помощью механизма 29 подачи гусеничного типа, при этом элементы продольной арматуры 6 проходят по направляющим пазам оправки 5. При вращении барабана 10 вращающиеся вместе с ним отклоняющие ролики 18 и 19 навивают на элементы продольной арматуры 6, опирающейся на оправку 5, поперечную арматуру 14 и 15, сматываемую с бобин 12 и 13, образуя армирующие спирали 20 и 21, которые по мере навивки привариваются к последовательно пересекаемым элементам продольной арматуры 6 роликовыми электродами 23 и 24, вращающимися с барабаном 10, но так как роликовые электроды 23 и 24 в каждой паре сдвинуты друг относительно друга по фазе на угол α=π/к, где к - количество продольных армирующих элементов каркаса, то когда один из элементов находится над перекрестьем продольной и поперечной арматуры, точка контакта второго электрода находится посередине между соответствующими перекрестьями, причем сдвиг точки контакта второго электрода может быть либо по ходу, либо против хода вращения пары роликовых электродов вокруг продольной оси каркаса трубы, при этом центральный угол α между точками контакта электродов с поперечными армирующими спиралями равен 120-240°. Таким образом, такое расположение роликовых электродов 23, 24 повышает точность контакта и механическую прочность металлополимерной трубы 1. Импульсы сварочного тока подают от токоподводящего коллектора 25 на роликовые электроды 23 и 24, установленные на рычагах 30 и 31 поочередно с моментами пересечения элементов продольной арматуры 6 от отдельных сварочных трансформаторов (на фиг. не показаны). Точное положение точек контакта в каждой паре отклоняющих роликов 18 и 19 с навиваемыми армирующими спиралями 20 и 21 относительно продольных армирующих элементов устанавливают с помощью эксцентриковых опор вращения 32 и 33, которые с одной стороны имеют противовесы 34 и 35, с другой стороны соединены между собой пневмоцилиндром 22 с указателем 36, показывающим сварочное усилие, а через регулятор 37 сварочного усилия в пневмоцилиндре 22 подается сжатый воздух или другой газ. Таким образом, получают жесткий сварной армирующий каркас, который поступает в формующую полость 27, образованную неподвижной гильзой 26 вместе с охлаждаемым дорном 7 внутри барабана 10, в которую экструдером 3 одновременно подается расплав экструдируемого полимера (на фиг. не показан). Охлажденная экструдированная металлополимерная труба 1 поступает на механизм 29 подачи, который подает ее затем на следующую позицию технологического процесса (на фиг. не показан) для выдачи с целью использования в производстве. Затем технологический процесс повторяется.

Улучшение механических свойств и повышение качества внутренней поверхности трубы 1 достигается установкой каждой пары роликовых электродов 23 и 24 на рычагах 30 и 31, имеющих эксцентриковые опоры вращения 32 и 33, при этом в каждой паре рычаги 30 и 31 с одной стороны эксцентриковых опор вращения 32 и 33 имеют противовесы 34 и 35, а с другой стороны соединены между собой пневмоцилиндром 22 с указателем 36 и регулятором 37 сварочного усилия.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- возможность непрерывного изготовления металлополимерной трубы;

- высокую долговременную прочность армированной металлополимерной трубы;

- высокую производительность и качество;

- снижение затрат на производство и получение дополнительной прибыли от повышения срока службы труб.

Изобретение относится к производству полимерных труб, армированных металлическим или иным каркасом. Технический результат, который может быть достигнут, сводится к повышению долговременной прочности армированной металлополимерной трубы, производительности и снижению затрат на ее изготовление. В способе непрерывного изготовления металлополимерной трубы путем экструзионного формования сварку производят одновременно несколькими парами роликовых электродов по числу пар спиралей, а сварочный ток подают на каждую пару роликовых электродов автономно, при этом количество пар роликовых электродов равно n/2, где n - количество армирующих спиралей, а центральный угол α в каждой паре между точками контакта электродов с поперечными армирующими спиралями равен 120-240°, причем сварочный ток подают на каждую пару роликовых электродов через свою пару токоподводящих коллекторов поочередно. Установка для непрерывного изготовления металлополимерной трубы дополнительно снабжена бобинами, роликовыми электродами и токоподводящими коллекторами, при этом количество пар бобин взято по количеству пар армирующих спиралей, пар роликовых электродов и пар токоподводящих коллекторов, механизмом подачи экструдированной трубы, причем количество пар роликовых электродов равно n/2, где n - количество армирующих спиралей, а центральный угол α в каждой паре между точками контакта электродов с поперечными армирующими спиралями равен 120-240°, а каждый роликовый электрод пары установлен на рычаге, который имеет эксцентриковую опору вращения, при этом в каждой паре рычаги с одной стороны эксцентриковых опор вращения имеют противовесы, а с другой стороны соединены между собой пневмоцилиндром с указателем и регулятором сварочного усилия, причем роликовые сварочные электроды в каждой паре соединены друг с другом, оправкой и источником тока последовательно. 2 н.п. ф-лы, 5 ил.

| Устройство для изготовления армированных термопластичных труб | 1977 |

|

SU657997A1 |

| УСТРОЙСТВО ДЛЯ АРМИРОВАНИЯ ПОЛИМЕРНЫХ ШЛАНГОВ | 0 |

|

SU221254A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ | 1995 |

|

RU2065118C1 |

| US 3894901 A, 15.07.1975. | |||

Авторы

Даты

2008-03-20—Публикация

2006-02-26—Подача