Группа изобретений, объединенных единым изобретательским замыслом, относится к металлу, в частности к получению феррониобия электропечным алюминотермическим способом с низким содержанием кремния, серы, меди и фосфора, предназначенного для легирования стали, сплавов и чугуна.

Из уровня техники известна шихта (Рысс М.А. Производство ферросплавов. М. Металлургия, 1975 С. 294-300.) для получения феррониобия внепечным алюминотермическим способом восстановления ниобия и железа из пятиокиси ниобия и железной руды алюминием, компоненты, которой взяты в следующем соотношении, мас. %: пятиокись ниобия 47,6-53,5; железная руда 16-19; известь 5,3-9,5; алюминий 23,8-25,1, при использовании которой получают феррониобий следующего химического состава, мас. %: ниобий 65,8; кремний 0,92; алюминий 3,6; титан 0,93; углерод 0,024; сера 0,013;фосфор 0,14; остальное железо. Извлечение ниобия в сплав - 92,6%.

Известна шихта (Лякишев Н.П., Плинер Ю.Л., Игнатенко Г.Ф., Лаппо С.И. Алюминотермия. М. Металлургия, 1978, С. 294-299) для получения феррониобия внепечным алюминотермическим способом восстановлением ниобия и железа из пятиокиси ниобия и железной руды алюминием, содержащая мас. %: пятиокись ниобия 50,3; железная руда 17,6; известь 5,5; алюминий 24,6; магнезитовый порошок 2,0, при использовании которой получают феррониобий следующего химического состава, мас. %: ниобий 69,7; кремний 0,7; алюминий 2,5; титан 0,1; углерод 0,4; сера 0,01; фосфор 0,17. Извлечение ниобия в сплав - 94,39%.

Наиболее близкий по технической сущности и достигаемому результату является шихта (RU, 2180362 С1, 2000 г.) для получения феррониобия внепечным алюминотермическим способом восстановлением ниобия и железа из пентаоксида ниобия и железной окалины алюминием, компоненты которой взяты в следующем соотношении, мас. %: пентаоксид ниобия 39-48; железная окалина 20-27; известь 8-13; алюминий 21-24; а также шихта, дополнительно содержащая стальной лом, компоненты которой взяты в следующем соотношении, мас. %: пентаоксид ниобия 40-47; железная окалина 21-26; известь 9-12; алюминий 21-24; стальной лом 0,7-2,0.

Данная шихта позволяет получать феррониобий следующего химического состава, мас. %: ниобий 58,3-60,7; кремний 0,6-0,8; алюминий 1,9-2.6. Извлечение ниобия в сплав - 93,8-94,3%.

Опыт использования известных составов шихты выявил ряд негативных факторов технологического процесса при производстве феррониобия. Например, необходимость значительного количества экзотермического тепла от реакций алюминия с оксидами железа на ведение металлургических процессов; сложности в части обеспечения устойчивого необходимого критического уровня термичности шихты; получение феррониобия производится с относительно низким выходом высших марок феррониобия по содержанию фосфора и углерода.

Задачей изобретения является создание состава шихты, обеспечивающей стабильный безопасный технологический процесс получения высококачественного феррониобия (с низким содержанием кремния, углерода, фосфора) с использованием тепла, получаемого преимущественно за счет электроэнергии, и достижение высокого извлечения ниобия в сплав.

Поставленная задача достигается тем, что по сравнению с известным составом шихты, содержащим пентаоксид ниобия, порошок алюминия, железную окалину, известь обожженную, стальной лом, заявленный состав шихты дополнительно содержит флюс глиноземсодержащий молотый и изменен по соотношению компонентов с целью уменьшении расхода порошка алюминия и железной окалины на единицу выплавляемого феррониобия, а также с целью снижения общей массы шихты и шлакового расплава, при этом компоненты шихты взяты при следующем качественном и количественном соотношении, мас. %: пентаоксид ниобия 42,6-49,3; порошок алюминия 19,2-20,9; окалина железная 11,5-15,0; известь обожженная 11,2-12,3; флюс глиноземсодержащий молотый 3,0-6,0; стальной лом 3,5-6,0.

Сущность предлагаемого изобретения заключается в том, что заявленный качественный и количественный состав компонентов шихты позволяет решать поставленную задачу, а отклонения от указанных пределов их концентрации приводит к нарушению теплового режима плавки, ухудшению качества и технико-экономических показателей процесса получения конечной продукции.

При содержании пентаоксида ниобия ниже 42,6% увеличивается концентрация алюминия в металле и снижается содержание ниобия в сплаве, что снижает качество феррониобия. При содержании пентаоксида ниобия выше 49,3% увеличивается остаточное содержание его в шлаке и снижается извлечение ниобия в сплав.

При содержании окалины железной ниже 11,5% снижается термичность шихты и ухудшаются процессы осаждения сплава в блок металла. В результате снижается извлечение ниобия в металл. При содержании окалины железной выше 15,0% возрастает термичность шихты, что приводит к «горячему» ходу плавки и разбросу шихты, увеличивается скорость проплавления шихты и количество пылеуноса шихтовых материалов, повышается износ периклазовой футеровки горна, а также повышается расход порошка алюминия и понижается содержание ниобия в сплаве.

При содержании порошка алюминия ниже 19,2% снижается термичность шихты, ход плавки становится «холодным», понижается содержание ниобия в сплаве и повышается остаточное содержание оксида ниобия в шлаке, в результате снижается извлечение ниобия в металл. При содержании порошка алюминия выше 20,9% увеличивается содержание алюминия в сплаве, увеличивается термичность шихты, что приводит к «горячему» ходу плавки и разбросу шихты, увеличивается скорость проплавления шихты и количество пылеуноса шихтовых материалов.

При содержании извести обожженной ниже 11,2% ухудшаются условия связывания образующегося глинозема и затрудняются условия восстановления ниобия алюминием. Возрастает температура плавления шлака и снижается извлечение ниобия в блок металла. При содержании извести обожженной более 12,3% шлак получается более легкоплавкий, жидкоподвижный и возрастает аварийность при выплавке.

Стальной лом по сравнению с железной окалиной имеет только оксидную пленку и не требует алюминия на восстановление железа, поэтому добавка стального лома снижает удельный расход порошка алюминия и железной окалины на плавке.

При содержании стального лома ниже 3,5% ухудшаются условия поддержания стабильного электрического режима при проплавлении ниобийсодержащей части шихты и затрудняются условия формирования слитка феррониобия. При содержании стального лома более 6,0% ухудшается тепловой баланс при проплавлении запальной и ниобийсодержащей частей шихты, снижается содержание ниобия в сплаве, что приводит к снижению качества феррониобия.

Флюс глиноземсодержащей молотый используется для регулирования теплового режима (снижает термичность восстановительной внепечной части шихты, исключая «горячий» ход плавки и уменьшает пылеунос шихтовых материалов).

При содержании флюса глиноземсодержащего молотого менее 3,0% возрастает термичность восстановительной части шихты, что приводит к выбросам шихты и расплава из горна, ухудшается рафинирующее влияние шлака на химический состав металла. При содержании флюса глиноземсодержащего молотого более 6,0% снижается термичность восстановительной части шихты и окончательная температура расплава, что приводит к снижению извлечения ниобия в металл за счет неполного осаждения корольков феррониобия в слиток металла.

Заявленный состав шихты используется для получения феррониобия электропечным алюминотермическим способом, с использованием преимущественно тепла от электрических дуг и относительно меньшего количества тепла от экзотермических реакций алюминия и оксидов железа.

Из уровня техники известен алюминотермический способ (RU, 2180362 С1, 2000 г.) внепечной выплавки феррониобия, включающий по стадийные загрузку и проплавление в наклоняющемся горне шихты, содержащей технический пентаоксид ниобия, железную окалину, порошок алюминия и известь, слив продуктов в изложницу. Первоначально проплавляют 68-79 мас. % железной окалины от общего ее количества в смеси с порошком алюминия и известью в соотношении 1:(0,22-0,28):(0,27-0,37) соответственно. Затем загружают и проплавляют смесь технического пентаоксида ниобия с 69-76 мас. % порошка алюминия от общего количества последнего в шихте, после чего загружают и проплавляют остальное количество железной окалины, порошка алюминия и извести в смеси при их соотношении 1:(0,31-0,38):(0,82-0,88) соответственно.

Как вариант первоначально в наклоняющийся горн подают стальной лом в количестве 3-11 мас. % от общего количества железной окалины в шихте, после чего 70-78 мас. % железной окалины от ее общего количества проплавляют в смеси с порошком алюминия и известью в соотношении железная окалина, стальной лом, порошок алюминия и известь 1:(0,03-0,12):(0,24-0,28):(0,30-0,36) соответственно. Затем загружают и проплавляют смесь технического пентаоксида ниобия с 70-76 мас. % порошка алюминия от общего количества последнего в шихте, после чего загружают и проплавляют остальное количество железной окалины, порошка алюминия и извести в смеси при их соотношении 1:(0,32-0,36):(0,82-0,88) соответственно.

Недостатками этого способа являются: относительно высокий расход порошка алюминия и железной окалины на базовую тонну феррониобия для обеспечения уровня термичности шихты, необходимого для расплавления шихтовых материалов и последующих процессов восстановления железа и ниобия из их оксидов, при этом все тепло в процесс вносится за счет экзотермических реакций, и вследствие этого повышается себестоимость феррониобия.

Известен способ алюминотермического получения феррониобия (RU, 2440435 С2, 2009), включающий стадийные загрузку и проплавление шихты, содержащей ниобиевый концентрат, железную окалину, известь, алюминий, и слив полученного расплава. При этом на первой внепечной стадии загружают шихту со скоростью 230-260 кг/(м2⋅мин), содержащую 10-11% ниобиевого концентрата от его массы на плавку, 16-19% железной окалины от ее массы на плавку и алюминий 0,92-0,99 от стехиометрически необходимого на восстановлении ниобия в шихте на первой стадии плавки, на второй стадии загружают и проплавляют в электропечи ниобиевый концентрат со скоростью 14-20 кг/(м2⋅мин) в количестве 26,5-40,5% от его массы на плавку, на третьей внепечной стадии загружают шихту со скоростью 250-420 кг/(м2⋅мин), содержащую 48,5-63,5% ниобиевого концентрата от его массы на плавку, 17,5-24,5% железной окалины от ее массы на плавку и алюминий в количестве 1,25-1,57 от стехиометрически необходимого на восстановление ниобия в шихте на третьей стадии плавки, на четвертой внепечной стадии загружают шихту со скоростью 105-125 кг/(м2⋅мин), содержащую 56,5-66,5% железной окалины от ее массы на плавку, известь в количестве 4,0-6,5 от массы ниобиевого концентрата на плавку и алюминий в количестве 2,03-2,25 от стехиометрически необходимого на восстановление оксидов ниобия в шлаковом расплаве. После расплавления шихты расплав прогревают под дугами электропечи перед сливом 0,15-0,25 времени проплавления шихты.

Недостатками известного способа являются сложность контроля и осуществление многостадийного технологического процесса алюминотермического получения феррониобия, возможность получения только стандартных низкокремнистых марок феррониобия с повышенным содержанием фосфора.

Наиболее близким, по технической сущности, является способ получения низкокремнистого феррониобия (RU 2173350 С1 2000) с использованием электродуговой печи, включающий подготовку запальной, ниобийсодержащей, восстановительной и рафинировочной частей шихты, их последовательную загрузку в плавильный агрегат и поэтапное проплавление, проведение процессов восстановления и рафинирования расплава, слив расплава в приемную изложницу, выдержку до затвердевания и разделку слитка на габаритные фракции, при этом в качестве ниобийсодержащей шихты используют отходы, содержащие гидроокись ниобия, в качестве плавильного агрегата используют электродуговую печь, при этом сначала в электродуговую печь загружают и расплавляют запальную и ниобийсодержащую части шихту, а процессы восстановления и рафинирования расплава проводят при периодической подаче охладителя. При этом используют состав шихты при следующем количественном соотношении компонентов: отходы, содержащие гидроокись ниобия - 1, порошок алюминия - 0,35-0,45; железная руда и/или окалина - 0,28-0,36; известь - 0,35-0,45.

Известные промышленные способы имеют общие недостатки: сложность технологического процесса в части гарантированного обеспечения устойчивого критического уровня термичности шихты, скорости проплавления, определяющих степень извлечения ниобия в сплав; повышенный расход алюминия для обеспечения необходимого уровня термичности на плавку 19-20 ккал/г-ат.

Задачей изобретения является создание простого мало затратного надежного способа получения высококачественного феррониобия, обеспечивающего стабильный высокий выход высшей марки феррониобия в соответствии с требованиями ГОСТ 16773-2003.

Сущность предлагаемого способа заключается в том, что в отличии от известного алюминотермического способа получения низкокремнистого феррониобия, включая подготовку, загрузку и проплавление шихты, содержащей гидроокись ниобия, окалину железную, порошок алюминия и известь, в наклоняющемся плавильном горне, футерованном периклазовым кирпичом, в заявленном электропечном алюминотермическом способе феррониобий получают алюминотермическим восстановлением ниобия из подготовленного оксидного расплава пентаоксида ниобия с известью, и железа из оксидов окалины железной в процессе последовательного проплавления частей шихты в смеси с порошком алюминия и флюсом глиноземсодержащим в качестве охладителя для регулирования температурного режима процесса, а компоненты шихты взяты при следующем содержании, мас. %: пентаоксид ниобия 42,6-49,3, окалина железная 11,5-15,0, порошок алюминия 19,2-20,9, известь обожженная 11,2-12,3, стальной лом 3,5-6,0, флюс глиноземсодержащий молотый 3,0-6,0. Плавку феррониобия ведут с нижним запалом шихты. Причем вначале загружают в горн на подину стальной лом 3,5-6,0 мас. % от общей навески шихты, затем насыпают запальную часть шихты, содержащую окалину железную 2,9-3,3 мас. % от общей навески шихты (20,0-28,4 мас. % от общей навески окалины), порошок алюминия 0,9-1,0 мас. % и известь обожженную 0,9-1,0 мас. % от общей навески шихты (7,4-8,3 мас. % от общей навески извести). Смесь (окалина железная, порошок алюминия, известь обожженная, стальной лом) в соотношении 1:0,3:0,3:(1-2) зажигают обычно применяемой в ферросплавном производстве запальной смесью, после чего включают электропечь и зажигают дуги. Затем загружают из печного бункера в плавильный горн по мере проплавления ниобийсодержащую часть шихты, содержащую всю навеску пентаоксида ниобия и 10,5-10,9 мас. % извести обожженной (91,6-92,6 мас. % от общей навески извести). На этой стадии формируют легкоплавкий оксидный расплав, закрытый на колошнике небольшим слоем шихты. При этом токовую нагрузку поддерживают в пределах 5-7 кА без погружения графитовых электродов в расплав, чтобы исключить местный перегрев расплава и уменьшить улет оксидов ниобия. После проплавления ниобийсодержащей шихты отключают электропечь и в горне внепечным способом проплавляют восстановительную часть шихты, содержащую оставшуюся часть окалины железной, порошка алюминия и всю навеску охладителя - молотого флюса глиноземсодержащего при их соотношении 1:(1,6-2,3):(0,25-0,72), не допуская вспенивания расплава и сильного дымовыделения. По окончанию плавки расплав выдерживается в горне в течение 5-10 минут для окончания восстановительных реакций и осаждения капель металла. Затем расплав сливают в шлаковню для полной кристаллизации продуктов плавки. При этом сначала в шлаковню подливают шлак на высоту 200-250 мм и делают выдержку 3-5 минут для образования шлакового гарнисажа, после чего сливают оставшийся расплав. После кристаллизации и охлаждения, блок с продуктами плавки извлекают из шлаковни, металл отделяют от шлака, чистят и пакуют в готовую продукцию.

Заявленный способ позволяет решать поставленную задачу, а отклонения от указанных пределов и режимов приводят к нарушению теплового режима плавки, ухудшению качества и технико-экономических показателей процесса получения конечной продукции.

При токовой нагрузке ниже 5 кА возникают трудности с поддержанием стабильного горения электрических дуг и в результате снижается извлечение ниобия в металл. При токовой нагрузке более 7 кА могут быть местные перегревы шихты и расплава, что приведет к испарению оксидов ниобия, увеличивается скорость проплавления шихты и количество пылеуноса шихтовых материалов.

При выдержке расплава в горне перед разливкой менее 5 минут не полностью проходят восстановительные процессы в шлаке и ухудшается рафинирующее влияние шлака на химической состав металла. Происходит неполное осаждение капель металла от колошника через слой шлака в слиток металла. Температура расплава, сливаемого в шлаковню, остается высокой, что может увеличивать аварийность при выплавке. При выдержке расплава в горне более 10 минут понижается температура сливаемого расплава, что приводит к неполному осаждению капель металла из шлака после разливки в шлаковню, ухудшается разделение фаз на границе шлак-металл, снижается извлечение ниобия в металл.

При подливе шлака в шлаковню на высоту менее 200 мм высота защитного гарнисажа может оказаться меньше высоты блока металла и возрастает аварийность при плавке. При подливе шлака в шлаковню на высоту более 250 мм масса подлитого шлака имеет большее теплосодержание, в результате толщина защитного гарнисажа может оказаться меньше необходимой и повышается вероятность прогара гарнисажа и шлаковни после слива металла.

При выдержке для образования шлакового гарнисажа менее 3 минут снижается толщина защитного гарнисажа и возрастает аварийность при выплавке. При выдержке для образования шлакового гарнисажа выше 5 минут на поверхности шлака образуется твердая корка, которую не сразу пробивает струя окончательно сливаемого расплава, в результате часть металла остается в шлаке и не попадает в образующийся слиток, а также может разбрызгиваться из шлаковни в камеру электропечи.

Совокупность заявленных существенных признаков предопределяет решение поставленной задачи по достижению технического результата - создания простого надежного способа получения высококачественного феррониобия электропечным алюминотермическим способом с низким расходом алюминия и железной окалины на единицу выплавляемого феррониобия, в снижении общей массы шихты и шлакового расплава, что требует меньшего количества экзотермического тепла ведение технологического процесса, снижает экологическую опасность от техногенных образований и затраты на его утилизацию.

Выплавку производят в электропечи в наклоняющемся плавильном горне, футерованном периклазовым кирпичом. При подготовке шихты в смесительный барабан загружают компоненты шихты и тщательно перемешивают между собой. Запальная, ниобийсодержащая и восстановительная части шихты, набираются и загружаются в печные бункера плавильного агрегата. В начале в горн на подину загружают навеску стального лома, а затем запальную часть шихты, и зажигают ее запальной смесью, после наплавления расплава зажигают электрические дуги и затем загружают из печного бункера в плавильный горн по мере проплавления ниобийсодержащую шихту, стараясь держать колошник закрытым слоем шихты. При этом токовую нагрузку поддерживают в пределах 5-7 кА, чтобы не допускать местных перегревов расплава и уменьшить улет оксидов ниобия. После проплавления ниобийсодержащей шихты и отключения электрических дуг, в горне проплавляют восстановительную часть шихты, не допуская вспенивания расплава и сильного дымовыделения. По окончанию плавки расплав выдерживается в горне в течение 5-10 минут для окончания восстановительных реакций и осаждения капель металла, а затем сливается в шлаковню для полной кристаллизации продуктов плавки. При этом сначала в шлаковню подливается шлак на высоту 200-250 мм и делается выдержка 3-5 минут для образования шлакового гарнисажа, после чего сливается оставшийся расплав. После кристаллизации и охлаждения продуктов плавки металл отделяют от шлака и пакуют в готовую продукцию.

Для реализации заявленного способа применяют следующие компоненты: пентаоксид ниобия по ТУ 1763-019-00545484-2000, порошок алюминия по СТО 03-74-11, производимый из алюминия первичного по ГОСТ 11069-2001, известь обожженная по СТО 03-75-11, окалина железная по ГОСТ 2787-75 или окалина железная обожженная по СТО-03-125-15, флюс глиноземсодержащий по ТУ 38.32.22-068-00186482-2017, лом стальной по ГОСТ 2787-75.

Сущность изобретения, достижение технического результата подтверждаются примерами конкретного выполнения.

Пример 1 (прототип по шихте). Масса подготовленной на плавку шихты составила 2785 кг. Загружали и проплавляли в три стадии (запальную, восстановительную и рафинировочную) шихту следующего состава, мас. %:

Первоначально на подину наклоняющегося горна подали 1,3 мас. % стального лома (5,6 мас. % от общего количества железной окалины в шихте), после чего загружали и проплавляли смесь 16,0 мас. % железной окалины (71,8 мас. % от общего ее количества), 4,1 мас. % алюминия и 5,4 мас. % извести, при соотношении железная окалина, стальной лом, алюминий и известь 1:0,08:0,26:0,34 соответственно. На второй стадии загружали и проплавляли смесь 43,1 мас. % технического пентаоксида ниобия с 16,3 мас. % алюминия (72,2 мас. % от общего количества алюминия в шихте). На третьей стадии загружали и проплавляли 6,3 мас. % железной окалины,2,1 мас. % алюминия и 5,4 мас. % извести в смеси, при их соотношении 1:0,34:0,86 соответственно. В результате выплавки получили феррониобий марки ФН660 по ГОСТ 16773-85.

Пример 2 (прототип по способу). Проведена в электродуговой печи кампания из 7 плавок по получению феррониобия. Масса подготовленной на плавку шихты составила 6470 кг. Загружали и проплавляли в четыре стадии (запальную, ниобийсодержащую, восстановительную и рафинировочную) шихту следующего состава, мас. %:

Первоначально на подину наклоняющегося горна подавали и проплавляли смесь 3,1 мас. % извести, 1,9 мас. % алюминия, 2,7 мас. % шлака феррониобия молотого и 3,9 мас. % селитры натриевой при соотношении известь, алюминий, шлак феррониобия молотый и селитра натриевая 1:0,625:1,25:0,875 соответственно. На полученном расплаве при включенной электропечи зажигали электрические дуги.

На второй стадии при включенных электрических дугах загружали и проплавляли всю гидроокись ниобия (46,4% от массы шихты на плавку), после чего электропечь включали.

На третьей стадии загружали и проплавляли внепечным процессом 10,5 мас. % железной окалины (94,4 мас. % от общего ее количества), 13,9 мас. % алюминия, 6,0 мас. % извести, и 5,1 мас. % шлака феррониобия молотого в смеси при их соотношении 1:1,32:0,57:0,49 соответственно.

На четвертой стадии загружали и проплавляли внепечным процессом 2,3 мас. % отсевов железорудных окатышей, 1,1 мас. % алюминия, 2,5 мас. % шлака феррониобия молотого и 0,6 мас. % железной окалины (5,6 мас. % от общего ее количества) и в смеси при соотношении 1:0,47:1,07:0,27 соответственно.

В результате выплавки получили феррониобий марки ФН655(ф) по ГОСТ 16773-85.

Пример 3(заявляемый способ). Шихта состоит из, мас. %:

Первоначально на подину наклоняющегося горна подают 6,0 мас. % стального лома (52,6 мас. % от общего количества железной окалины в шихте), после чего загружают и проплавляют смесь 3,0 мас. % железной окалины (26,3 мас. % от общего ее количества), 0,9 мас. % алюминия и 0,9 мас. % извести при соотношении железная окалина, стальной лом, алюминий и известь 1:2:0,3:0,3 соответственно. На полученном расплаве при включенной электропечи зажигают электрические дуги.

На второй стадии при включенных электрических дугах загружают и проплавляют смесь 45,2 мас. % пентаоксида ниобия с 10,6 мас. % извести (92,1 мас. % от общего количества извести в шихте), после чего электропечь выключают. Расход электроэнергии составил 0,514 кВт⋅час на 1 кг ниобийсодержащей шихты.

На третьей внепечной стадии загружают и проплавляют 8,4 мас. % железной окалины (73,7 мас. % от общего ее количества), 18,9 мас. % порошка алюминия и 6,0 мас. %) флюса глиноземсодержащего в смеси при их соотношении 1:2,23:0,71 соответственно.

В результате выплавки получают качественный феррониобий марки ФН660 по ГОСТ 16773-85.

Пример 4 (заявляемый способ). Шихта состоит из, мас. %

Первоначально на подину наклоняющегося горна подают 4,8 мас. % стального лома (32,0 мас. %) от общего количества железной окалины в шихте), после чего загружают и проплавляют смесь 3,0 мас. % железной окалины (20,0 мас. % от общего ее количества), 0,9 мас. % порошка алюминия и 0,9 мас. % извести при соотношении железная окалина, стальной лом, порошок алюминия и известь 1:1,6:0,3:0,3 соответственно. На полученном расплаве при включенной электропечи зажигают электрические дуги.

На второй стадии при включенных электрических дугах загружают и проплавляют смесь 45,0 мас. % технического пентаоксида ниобия с 10,5 мас. % извести (92,1 мас. % от общего количества извести в шихте), после чего электропечь выключают. Расход электроэнергии составил 0,514 кВт⋅час на 1 кг ниобийсодержащей шихты.

На третьей внепечной стадии загружают и проплавляют 12,0 мас. % железной окалины, 19,9 мас. % порошка алюминия и 3,0 мас. % флюса глиноземсодержащего в смеси при их соотношении 1:1,66:0,25 соответственно.

В результате выплавки получают качественный феррониобий марки ФН660 по ГОСТ 16773-85.

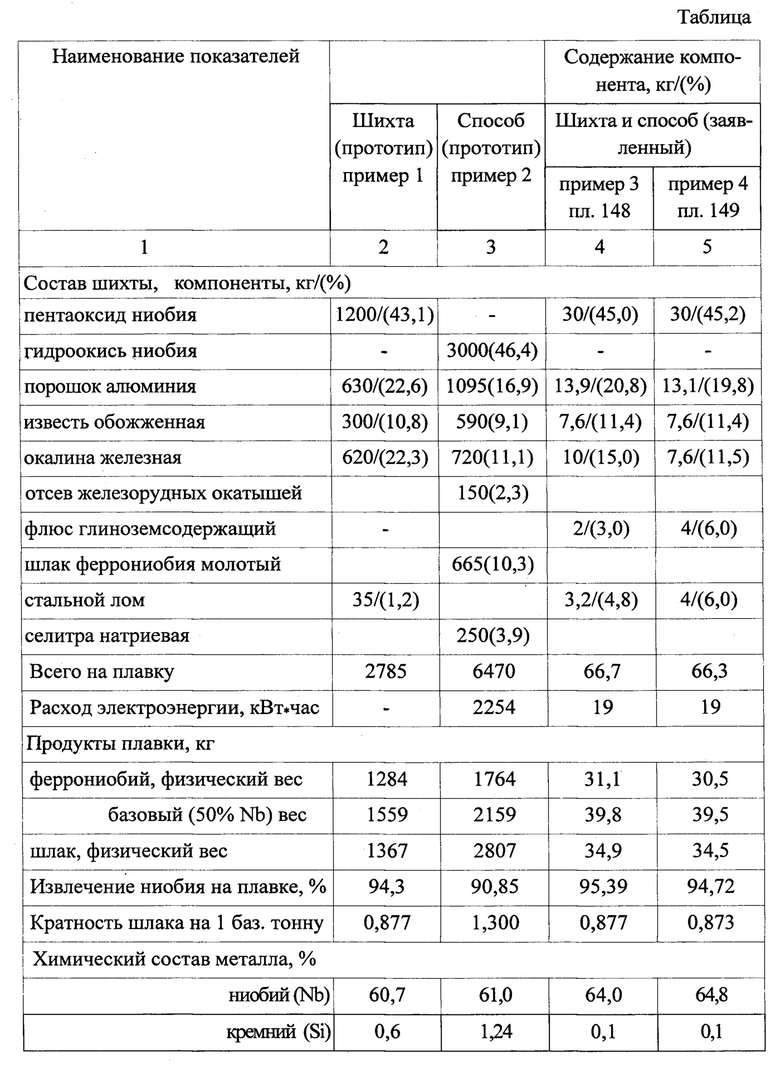

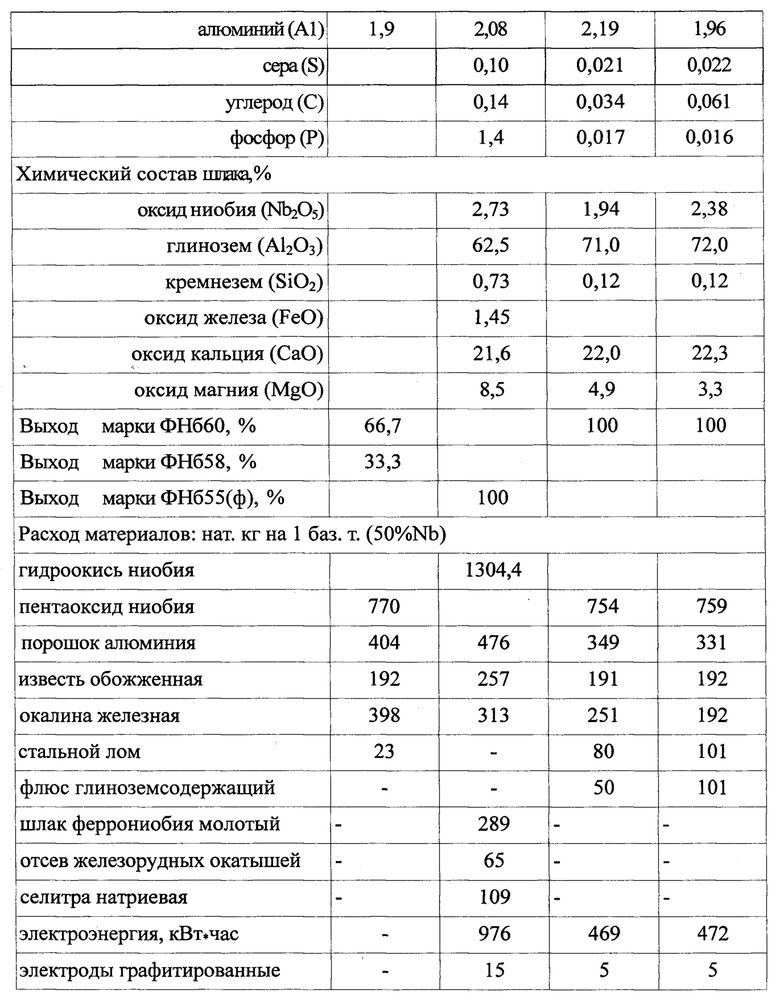

Сравнительные результаты выплавки по известным способам (прототипам) и заявляемому техническому решению приведены в таблице 1.

Как видно из приведенной таблицы, предлагаемый способ, в отличие известного, позволяет получать феррониобий повышенного качества с большим содержанием ведущего элемента - ниобия, в частности высшей марки ФН660, с использованием в качестве флюсующих добавок извести обожженной и флюса глиноземсодержащего.

Технологическое отличие предлагаемого способа от известного заключается в том, что расплавление всей навески пентаоксида ниобия и извести в количестве 91,6-92,6% от общей ее навески на плавку в электропечи на второй стадии вводит дополнительное тепло в процессе плавки, позволяя экономить дорогостоящий порошок алюминия, и обеспечивает проведение на третьей стадии плавки внепечного алюминотермического восстановления ниобия и железа в сплав с оптимальной удельной теплотой процесса (19-20 ккал/гр.-ат), высокой скоростью проплавления шихты и минимальными тепловыми потерями, что является решающим для поддержания оптимальной температуры процесса плавки и условий восстановления ниобия.

Анализ проведенных плавок подтвердил преимущества предлагаемого состава шихты и способа получения низкокремнистого феррониобия по сравнению с известными (по удельным показателям): снижение расхода порошка алюминия на 13,6-18,1%, расхода железной окалины на 36,9-51,7%, и повышение коэффициента извлечения на 0,42-1,09%.

Оптимизация термодинамических условий протекания восстановительного процесса обеспечивает массовый выход феррониобия высшей марки ФН660.

ПО окончательной рецептуре при реализации заявленного способа выход высшей марки феррониобия по ГОСТ 16773-2003 составляет 100% от общего выпуска, в феррониобий марки ФН660 100% металла имеет содержание ниобия 63,3-64,9 мас. %. Причем весь металл имеет содержание кремния не более 0,10 мас. %, содержание углерода не более 0,06 мас. %, содержание серы 0,022 мас. %, содержание алюминия не более 3,0 мас. %, содержание фосфора не более 0,02 мас. %.

Использованные источники:

1. Рысс М.А. Производство ферросплава. М. Металлургия, 1975 С. 294-300.

2. Лякишев Н.П., Плинер Ю.Л., Игнатенко Г.Ф., Лаппо С.И. Алюминотермия. М. Металлургия, 1978, С. 288-307.

3. RU, 2180362 С1, 2000 г.

4. RU, 2440435 С2, 2009 г.

5. RU, 2173350 С1, 2000 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВНЕПЕЧНОЙ ВЫПЛАВКИ ФЕРРОНИОБИЯ И СПОСОБ ВНЕПЕЧНОЙ ВЫПЛАВКИ ФЕРРОНИОБИЯ | 2000 |

|

RU2180362C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2719828C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ | 2009 |

|

RU2440435C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ | 2003 |

|

RU2258095C1 |

| Способ внепечной выплавки феррониобия и состав шихты | 2017 |

|

RU2691151C2 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2761839C1 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

Изобретение относится к металлургии и может быть использовано для получения феррониобия электропечным алюминотермическим способом в наклоняющемся горне с периклазовой футеровкой. Шихта содержит, мас.%: пентаоксид ниобия 42,6-49,3, окалину железную 11,5-15,0, порошок алюминия 19,2-20,9, известь обожженную 11,2-12,3, стальной лом 3,5-6,0, флюс глиноземсодержащий 3,0-6,0. При использовании шихты заявленного состава на подину наклоняющегося горна загружают стальной лом, а затем запальную часть шихты, содержащую окалину железную, порошок алюминия и известь при их соотношении 1:0,3:0,3:(1-2) и зажигают ее запальной смесью, после наплавления расплава зажигают электрические дуги и далее по мере проплавления загружают ниобийсодержащую шихту, содержащую всю навеску пентаоксида ниобия и известь обожженную в количестве 91,6-92,6 мас.% от общей навески извести на плавку, после ее проплавления отключают электропечь, загружают и проплавляют восстановительную часть шихты, содержащую оставшиеся навески окалины железной, порошка алюминия и молотого флюса глиноземсодержащего при их соотношении 1:(1,6-2,3):(0,25-0,72), а по окончании плавки металлический и шлаковый расплав выдерживают в горне в течение 5-10 минут для полного осаждения капель сплава, а затем сливают расплав в шлаковню. Изобретение позволяет повысить извлечение ниобия в сплав, частично заменить приход тепла от экзотермических реакций на тепло от электрических дуг, снизить удельный расход порошка алюминия на плавку, снизить общую массу шихты и шлакового расплава, а также производственную себестоимость продукции и снизить экологическую опасность от техногенных образований и затрат на утилизацию шлака. 2 н.п. ф-лы, 1 табл.

1. Шихта для электропечного алюминотермического получения феррониобия, содержащая пентаоксид ниобия, железную окалину, порошок алюминия, известь обожженную и стальной лом, отличающаяся тем, что она дополнительно в качестве охладителя содержит флюс глиноземсодержащий молотый, а компоненты шихты взяты при следующем соотношении, мас.%:

2. Способ электропечного алюминотермического получения феррониобия, включающий использование шихты по п.1, которую в виде запальной, ниобийсодержащей и восстановительной частей последовательно загружают в плавильный агрегат и осуществляют ее поэтапное проплавление, проведение процесса восстановления, слив расплава в приемную шлаковню, выдержку до затвердевания и разделку слитка, причем начальное проплавление расплава формируют зажиганием запальной части шихты, содержащей 2,9-3,3 мас.% окалины железной, 0,9-1,0 мас.% порошка алюминия, 0,9-1,0 мас.% извести обожженной и 3,5-6,0 мас.% стального лома, при их соотношении 1:0,3:0,3:(1-2), затем зажигают электрические дуги и при токовой нагрузке 5-7 кА по мере проплавления проводят порционную загрузку ниобийсодержащей части шихты, содержащей 42,6-49,3 мас.% пентаоксида ниобия и 10,5-10,9 мас.% извести обожженной, после проплавления ниобийсодержащей части шихты и отключения электрических дуг в горн загружают и проплавляют восстановительную часть, содержащую оставшиеся навески окалины железной, порошка алюминия и всю навеску молотого флюса глиноземсодержащего при их соотношении 1:(1,6-2,3):(0,25-0,72), а по окончании плавки расплав выдерживают в течение 5-10 мин в горне до полного осаждения капель металла, после чего в шлаковню на высоту 200-250 мм сливают часть шлака, наводят шлаковый гарнисаж на стенки и днище шлаковни, в которую сливают оставшийся расплав для окончательной кристаллизации продукта плавки, который извлекают из шлаковни, и полученный феррониобий отделяют от шлака.

| ШИХТА ДЛЯ ВНЕПЕЧНОЙ ВЫПЛАВКИ ФЕРРОНИОБИЯ И СПОСОБ ВНЕПЕЧНОЙ ВЫПЛАВКИ ФЕРРОНИОБИЯ | 2000 |

|

RU2180362C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ | 2009 |

|

RU2440435C2 |

| FR 1584163 A, 03.11.1969 | |||

| CN 1172170 A, 04.02.1998. | |||

Авторы

Даты

2020-04-08—Публикация

2019-03-29—Подача