Изобретение относится к металлургии, преимущественно к способам извлечения металлов из шихты алюминотермическим способом, в частности при получении феррохрома низкоуглеродистого с высоким содержанием хрома и лимитирующим низким содержанием фосфора, серы, алюминия, меди, азота, негативно влияющих на качество феррохрома, который востребован для легирования стали, чугуна, сплавов специального назначения.

Основополагающие требования к составам шихтовых материалов и технологическим параметрам алюминотермического получения феррохрома известны из источников [1,2,3].

Из уровня техники известна шихта [4] для получения безуглеродистого феррохрома электропечным алюминотермическим способом восстановлением хрома и железа из хромового концентрата или руды алюминием, компоненты которой взяты в следующем соотношении, мас. %: хромовый концентрат 64,3-64,7; алюминиевая крупка 17,5-18,0; известь обожженная 13,2-13,23; селитра натриевая 1,13; хлористый натрий (соль поваренная) 4,50-4,53.

Данная шихта позволяет снижать расход электроэнергии и получать феррохром с содержанием углерода не более 0,04% при использовании хромовой руды (концентрата) с содержанием углерода более 0,03%.

Наиболее близкий по технической сущности и достигаемому результату является шихта [5] для получения низкоуглеродистого феррохрома с низким содержанием азота при использовании шихтовых компонентов состава мас. %: прокаленная хромовая руда 61,8-62,4; ангидрид хромовый 1,58-1,60; бихромат натрия 1,90-1,92; алюминиевый порошок 17,12-17,91; известь обожженная 14,26-14,40; гидроокись кальция 1,27-1,28; хлористый натрий (соль поваренная) 1,27-1,28; плавиковошпатовый концентрат 0,48.

Данная шихта позволяет получать феррохром следующего химического состава, мас. %: хром -75-76; кремний - 0,18-0,35; углерод - 0,012-0,021; азот - 0,020. Извлечение хрома в сплав - 78,3%.

Практика использования известных составов шихтовых материалов, применяемых для получениия феррохрома, указывает на ряд недостатков: использование при шихтовке сырья, требующего значительных материальных и энергетических затрат, наличие в компонентах шихты вредных примесей, что усложняет контроль ведения технологического процесса для получения гарантированного качества феррохрома, в том числе высших марок по содержанию хрома.

Задачей изобретения является создание состава шихты, обеспечивающей стабильный безопасный технологический процесс получения качественного феррохрома с содержанием хрома не менее 80 мас. % (с низким содержанием серы, фосфора, меди и других химических элементов) и достижение высокого извлечения хрома в сплав.

Поставленная задача достигается тем, что по сравнению с известным составом шихты, содержащей прокаленную хромовую руду, порошок алюминия, известь обожженную и бихромат натрия, заявленный состав шихты в качестве хромового сырья содержит хромовый концентрат обожженный, окись хрома и бихромат натрия, при этом компоненты шихты взяты при следующем количественном соотношении, мас. %: хромовый концентрат 49,5-50,5; окись хрома 16,9-17,1; бихромат натрия 1,8-1,9; порошок алюминия 18,3-19,3; известь обожженная 11,8-12,1; соль поваренная 0,1-0,7.

Сущность предлагаемого изобретения заключается в том, что заявленный состав компонентов шихты позволяет решать поставленную задачу, а отклонения от указанных пределов их концентрации приводят к нарушению теплового режима плавки, ухудшению качества сплава и технико-экономических показателей процесса получения конечной продукции.

При содержании хромового концентрата ниже 49,5 мас. % снижается содержание хрома в сплаве, что снижает качество феррохрома низкоуглеродистого и увеличивается себестоимость продукции за счет увеличения доли оксида хрома с относительно дорогой окисью хрома. При содержании хромового концентрата выше 50,5 мас. % увеличивается остаточное содержание оксида хрома в шлаке и снижается содержание хрома в сплаве из-за внесения дополнительного оксида железа из хромового концентрата.

При содержании окиси хрома ниже 16,9 мас. % снижается содержание хрома в сплаве из-за высокого соотношения оксида железа к оксиду хрома в хромовом концентрате, что снижает качество феррохрома низкоуглеродистого. При содержании окиси хрома выше 17,1 мас. % увеличивается остаточное содержание оксида хрома в шлаке и увеличивается себестоимость сплава.

При содержании бихромата натрия ниже 1,8 мас. % снижается термичность шихты и ухудшаются тепловой режим плавки и дегазация сплава от азота. В результате ухудшаются технико-экономические показатели процесса. При содержании бихромата натрия выше 1,9 мас. % возрастает термичность шихты и увеличивается скорость проплавления шихты, что приводит к разбросу шихты и увеличению количества пылеуноса шихтовых материалов.

При содержании порошка алюминия ниже 18,3 мас. % снижается термичность шихты, ход плавки становится «холодным», понижается содержание хрома в сплаве и повышается остаточное содержание оксида хрома в шлаке, в результате снижается извлечение хрома в металл. При содержании порошка алюминия выше 19,3 мас. % увеличивается содержание кремния в сплаве, увеличивается термичность шихты, что приводит к разбросу шихты, увеличивается количество пылеуноса шихтовых материалов.

При содержании извести обожженной ниже 11,8 мас. % ухудшаются условия связывания образующегося глинозема и затрудняются условия восстановления хрома алюминием. Возрастает температура плавления шлака и снижается извлечение хрома в блок металла. При содержании извести обожженной более 12,1 мас. % шлак получается более легкоплавкий, жидкоподвижный и возрастает аварийность при выплавке.

При содержании соли поваренной ниже 0,1 мас. % ухудшаются условия дегазации слитка феррохрома низкоуглеродистого от растворенных газов, в частности водорода. При содержании соли поваренной более 0,7 мас. % качество феррохрома неулучшается, но ухудшается тепловой режим из-за ненужной балластной добавки к шихте и увеличивается себестоимость продукции.

Заявленный состав шихты используется для получения качественного феррохрома низкоуглеродистого с высоким содержанием хрома (не менее 80 мас%).

Известен алюминотермический способ получения безуглеродистого феррохрома [4], включающий проплавление в электропечи части хромового концентрата или руды с известью, восстановление расплава восстановителем с одновременной загрузкой остальной окисной части шихты с введением в расплав хлоридов щелочных и щелочноземельных металлов в различных соотношениях.

Наиболее близким, по технической сущности, является способ алюмино-термического получения феррохрома низкоуглеродистого [5], включающий предварительное проплавление запальной части шихты, содержащей хромовое сырье, алюминий и окислитель, проплавление в электропечи части хромового сырья с известью, с содержанием углерода до 0,6 мас. %, восстановление алюминием оксидов расплава и одновременно загружаемой остальной части хромового сырья и выпуск продуктов плавки, при этом в качестве хромового сырья используют предварительно прокаленную руду хромовую с содержанием углерода до 0,05 мас. %, в запальную часть шихты алюминий задают в соотношении 0,75-0,95 к стехиометрически необходимому на восстановление оксидов шихты, а на плавку в целом алюминий задают в соотношении 1,10-1,20 к стехиометрически необходимому на восстановление оксидов хромового сырья.

Для получения феррохрома низкоуглеродистого с содержанием азота не более 0,04 мас. %, в запальной части шихты в качестве окислителя используют ангидрид хромовый и бихромат натрия или калия в соотношении 1:(0,25-0,40) с добавкой в шихту соли поваренной в количестве 15-25 мас. % к массе алюминия-этой части шихты, при восстановлении алюминием оксидов расплава и одновременно загружаемой остальной части хромового сырья дополнительно вводят бихромат натрия или калия, кальция гидроокись и соль поваренную в соотношении к массе алюминия на плавку в целом (0,08-0,12):(0,07-0,10):(0,03-0,06):1 соответственно, а после сливают часть шлака в изложницу на гарнисаж и загружают в горн на оставшийся шлак плавикошпатовый концентрат в соотношении (0,02-0,04):1 к массе алюминия на плавку в целом и после его растворения сливают оставшийся шлак и металл.

Недостатки известных способов обусловлены, прежде всего, относительно низким выходом высших марок феррохрома и показателем сквозного извлечения хрома в металл.

Известные способы требуют значительных материальных и энергетических затрат, не обеспечивают заданного качества феррохрома по остаточному содержанию серы, фосфора, меди и других элементов.

Задачей изобретения является создание простого малозатратного надежного способа получения феррохрома низкоуглеродистого высококачественного с содержанием хрома не менее 80 мас. %, обеспечивающего стабильный высокий выход заказных марок феррохрома в соответствии с требованиями потребителей.

В предлагаемом способе алюминотермического получения феррохрома низкоуглеродистого используют шихту состава, мас. %: хромовый концентрат обожженный 49,5-50,5; окись хрома 16,9-17,1; бихромат натрия 1,8-1,9; известь обожженная 11,8-12,1; порошок алюминия 18,3-19,3; соль поваренная 0,1-0,7, которую в виде запальной, оксидной и восстановительной частей последовательно загружают в плавильный агрегат и осуществляют поэтапное проплавление, проведение процесса восстановления. Плавку ведут с нижним запалом шихты. Вначале загружают в горн на подину запальную часть шихты, содержащую хромовый концентрат обожженный 51,7 мас. % (5,1 мас. % от общей навески хромового концентрата), бихромат натрия 20,7 мас. % (54,5 мас. % от общей навески бихромата натрия), порошок алюминия 27,6 мас. % (7,0-7,5 мас. % от общей навески алюминия). Смесь (хромовый концентрат обожженный, порошок алюминия, бихромат натрия) в соотношении 1:0,53:0,4 зажигают электрической дугой, для чего на подину горна укладывают небольшую навеску стального лома, включают электропечь и в ручном режиме зажигают электрические дуги, далее поднимают электроды и небольшими порциями загружают остатки запальной части шихты, опускают электроды до загорания электрических дуг и доводят токовую нагрузку до 5 кА. Затем загружают из печного бункера в плавильный горн по мере проплавления оксидную часть шихты, содержащую часть навески хромового концентрата обожженного 70,6 мас. % (57,3 мас. % от общей навески хромового концентрата), и извести обожженной 29,4 мас. % (100 мас. % общей навески извести). На этой стадии формируют оксидный расплав, закрытый на колошнике небольшим слоем шихты при токовой нагрузке в пределах 7-9 кА. После проплавления оксидной части шихты отключают электропечь и в горне внепечным способом проплавляют восстановительную часть шихты, содержащую оставшуюся часть хромового концентрата обожженного 33,8-35,1 мас. % (37,5 мас. % от общей навески хромового концентрата), оставшуюся часть порошка алюминия 31,3-32,6 мас. % (92,5-93,0 мас. % от общей навески порошка алюминия), оставшуюся часть бихромата натрия 1,54-1,60 мас. % (45,5 мас. % от общей навески бихромата натрия) и все навески окиси хрома и соли поваренной, при их соотношении 1:(0,89-0,96):0,05:0,91:(0,01-0,04). По окончанию плавки расплав выдерживается в горне в течение 8-10 минут для окончания восстановительных реакций и осаждения капель металла. Затем расплав сливают в шлаковню для полной кристаллизации продуктов плавки. При этом сначала в шлаковню подливают шлак на высоту 200-250 мм и делают выдержку 3-5 минут для образования шлакового гарнисажа, после чего сливают оставшийся расплав. После кристаллизации и охлаждения, блок с продуктами плавки извлекают из шлаковни, металл отделяют от шлака, чистят и пакуют в готовую продукцию.

Заявленный способ позволяет решать поставленную задачу, а отклонения от указанных пределов и режимов приводят к нарушению теплового режима плавки, ухудшению качества и технико-экономических показателей процесса получения конечной продукции.

При токовой нагрузке ниже 7 кА возникают трудности с поддержанием стабильного горения электрических дуг и в результате снижается извлечение хрома в металл. При токовой нагрузке более 9 кА могут быть местные перегревы шихты и расплава, что приведет к вскипанию расплава, а также к разогреву обмоток печного трансформатора.

При выдержке расплава в горне перед разливкой менее 8 минут, не полностью проходят восстановительные процессы и происходит неполное осаждение капель металла от колошника через слой шлака в слиток металла. Температура расплава, сливаемого в шлаковню, остается высокой, что может увеличивать аварийность при выплавке. При выдержке расплава в горне более 10 минут понижается температура сливаемого расплава, что приводит к неполному осаждению капель металла из шлака в шлаковне после разливки, ухудшается разделение фаз на границе шлак-металл, снижается извлечение хрома в металл.

При подливе шлака в шлаковню на высоту менее 200 мм высота защитного гарнисажа может оказаться меньше высоты блока металла и возрастает аварийность при плавке. При подливе шлака в шлаковню на высоту более 250 мм масса подлитого шлака имеет большее теплосодержание, в результате толщина защитного гарнисажа может оказаться меньше необходимой и повышается вероятность прогара гарнисажа и шлаковни после слива металла.

При выдержке для образования шлакового гарнисажа менее 3 минут снижается толщина защитного гарнисажа и возрастает аварийность при выплавке. При выдержке для образования шлакового гарнисажа выше 5 минут на поверхности шлака образуется твердая корка, которую не сразу пробивает струя окончательно сливаемого расплава, в результате часть металла остается в шлаке и не попадает в образующийся слиток, а также может разбрызгиваться из шлаковни в камеру электропечи.

Совокупность заявленных существенных признаков предопределяет решение поставленной задачи по достижению технического результата - создания простого надежного способа получения феррохрома низкоуглеродистого электропечным алюминотермическим способом с высоким содержанием хрома, как основного легирующего компонента.

Выплавку производят в электропечи в наклоняющемся плавильном горне, футерованном периклазовым кирпичом. При подготовке шихты в смесительный барабан загружают компоненты каждой части шихты и тщательно перемешивают между собой. Запальная, оксидная и восстановительная части шихты, набираются и загружаются в печные бункера плавильного агрегата. Вначале в горн на подину задают порцию запальной части шихты, укладывают небольшую навеску стального лома 2-7 кг, включают электропечь и в ручном режиме зажигают электрические дуги, далее поднимают электроды и небольшими порциями загружают остатки запальной части шихты, после наплавления расплава опускают электроды до загорания электрических дуг и доводят токовую нагрузку до 5 кА, и затем загружают из печного бункера в плавильный горн по мере проплавления оксидную-часть шихту, стараясь держать колошник закрытым слоем шихты. При этом токовую нагрузку поддерживают в пределах 7-9 кА, чтобы не допускать местных перегревов расплава. После проплавления оксидной части шихты и отключения электрических дуг, в горне проплавляют восстановительную часть шихты, не допуская вспенивания расплава и сильного дымовыделения. По окончанию плавки расплав выдерживается в горне в течение 8-10 минут для окончания восстановительных реакций и осаждения капель металла, а затем сливается в шлаковню для полной кристаллизации продуктов плавки. При этом сначала в шлаковню подливается шлак на высоту 200-250 мм и делается выдержка 3-5 минут для образования шлакового гарнисажа, после чего сливается оставшийся расплав. После кристаллизации и охлаждения продуктов плавки металл отделяют от шлака и пакуют в готовую продукцию.

Для реализации заявленного способа применяют известные сырьевые компоненты: хромовый концентрат обожженный, окись хрома техническая металлургическая, натрия бихромат, порошок алюминия, известь обожженная, соль поваренная выварочная техническая без добавок, соответствующих требованиям технологических инструкций, технических условий, ГОСТов и другой нормативной документации.

Сущность изобретения, достижение технического результата подтверждаются примерами конкретного выполнения.

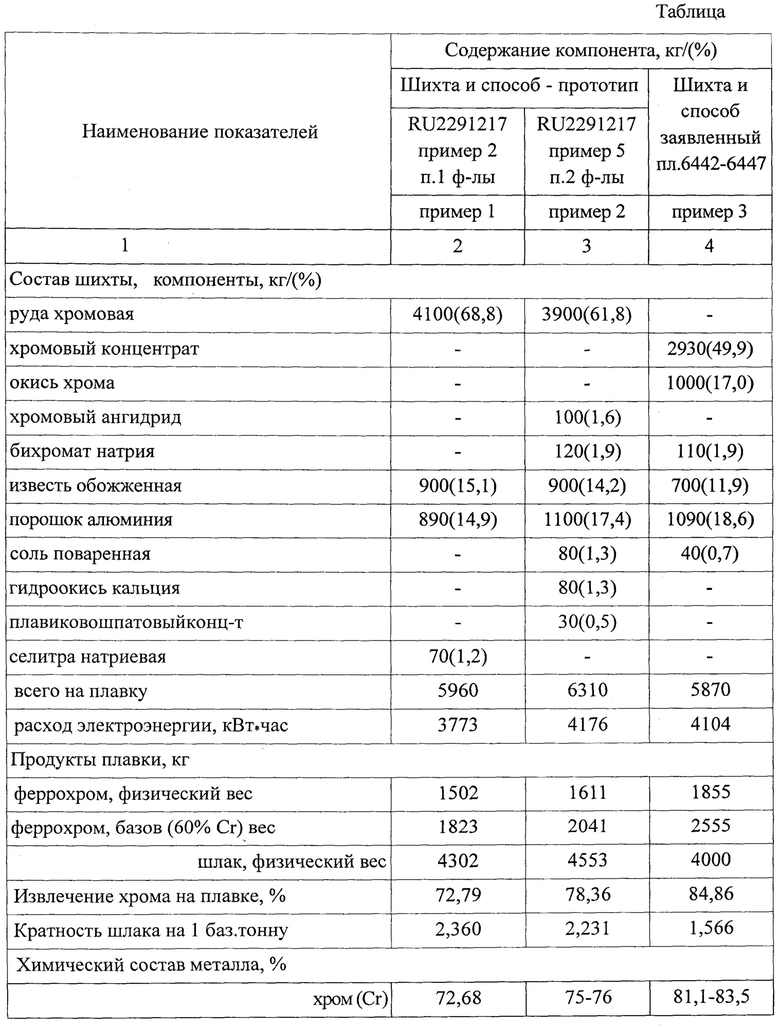

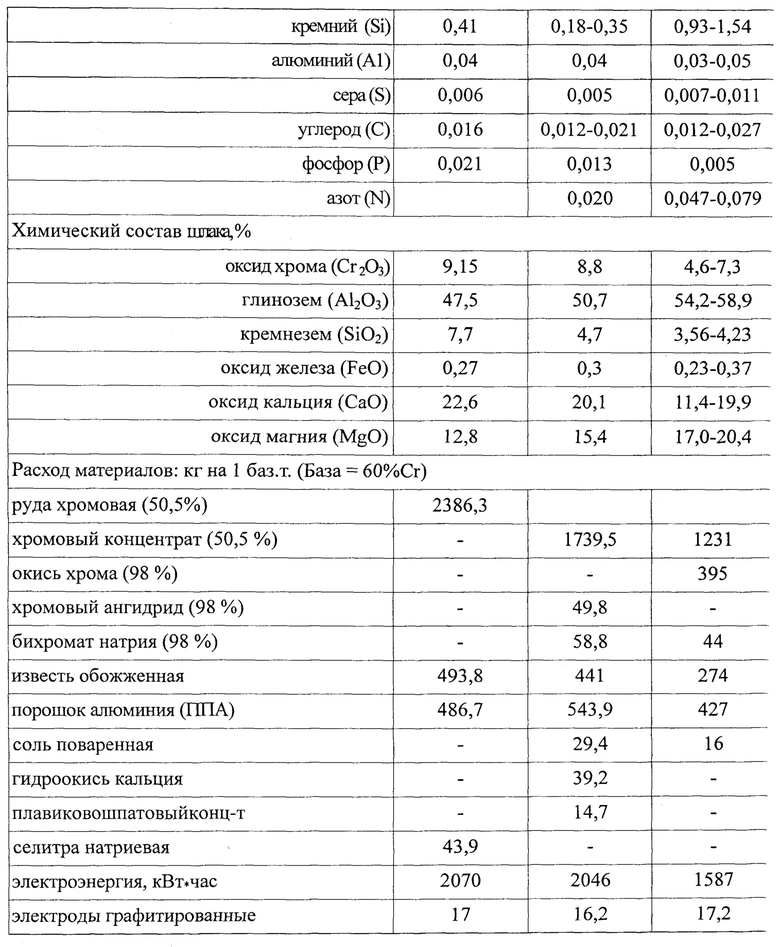

Пример 1 (прототип по шихте и способу). Выплавку феррохрома проводили на прокаленной руде хромовой состава 53,6 мас. % оксида хрома, 5,5 мас. % оксида кремния, с содержанием углерода 0,011 мас. % в руде запальной части шихты и в восстановительном процессе и 0,04 мас. % в руде, проплавляемой под дугами. Шихту составили на 4100 кг руды. Запальная часть шихты состояла из 300 кг руды, 80 кг алюминия первичного и 70 кг селитры натриевой; соотношение алюминия 0,93 к стехиометрическому на восстановление оксидов шихты. Под дугами проплавляли 1900 кг руды и 900 кг извести с углеродом до 0,3 мас. %. В восстановительном процессе проплавляли 1900 кг руды и 800-810 кг алюминия первичного марки А5, соотношение алюминия 1,12 к стехиометрическому на восстановление оксидов руды.

В полученном сплаве содержание кремния составило 0,26-0,52 мас. %, углерода 0,010-0,024 мас. %. Извлечение хрома из заданного хромового сырья составило 72,79%; сквозное, с учетом потерь при прокалке руды, извлечение хрома составило 69,3%; сквозной расход сухой руды хромовой (в пересчете на 50 мас. % оксида хрома) - 2532 кг, а выход шлака 2360 кг на приведенную (60 мас. % хрома) тонну феррохрома.

Пример 2 (прототип по шихте и способу). Для получения феррохрома низкоуглеродистого с содержанием азота не более 0,04 мас. % провели три опытно-промышленные плавки развесом на 3900 кг руды хромовой. Использовали прокаленную руду состава 54,6 мас. % оксида хрома, 4,2 мас. % оксида кремния и 0,013 мас. % углерода. Запальная часть шихты состояла из 300 кг руды, 100 кг ангидрида хромового, 30 кг бихромата натрия (соотношение 0,30:1 к ангидриду), 100 кг алюминия первичного марки А7 (соотношение алюминия 0,90 к стехиометрическому на восстановление оксидов шихты) и 20 кг соли поваренной (20% к массе алюминия). В электропечи проплавляли 1800 кг руды и 900 кг извести с углеродом до 0,2 мас. %. В восстановительном периоде проплавляли 1800 кг руды, 1000 кг алюминия первичного (соотношение 1,15:1 к стехиометрическому на восстановление оксидов руды хромовой), 90 кг бихромата натрия (соотношение к массе алюминия 0,09:1), 80 кг кальция гидроокиси (соотношение 0,08:1 соответственно), 60 кг соли поваренной (соотношение 0,06:1). После окончания проплавления шихты, восстановительного процесса и кратковременной выдержки расплава 40-50% шлака сливали в изложницу на гарнисаж, в горн на оставшийся шлак загружали 30 кг плавикошпатового концентрата (соотношение к массе алюминия 0,03:1), и после его растворения сливали остальной шлак и металл.

Получен феррохром состава: 75-76 мас. % хрома, 0,18-0,35 мас. % кремния, 0,012-0,021 мас. % углерода и 0,020 мас. % азота. Извлечение хрома из заданного хромового сырья составило 78,3%; выход шлака - 2231 кг на приведенную тонну феррохрома.

Пример 3 (заявляемый способ). Для получения феррохрома низкоуглеродистого провели шесть опытно-промышленных плавок развесом на 2930 кг хромового концентрата. Использовали обожженный хромовый концентрат состава 54,2 мас. % оксида хрома, 5,4 мас. % оксида кремния и 0,01 мас. % углерода. Шихта состоит из, мас. %:

Запальная часть шихты состоит из 150 кг хромового концентрата обожженного, 60 кг бихромата натрия, 80 кг порошка алюминия первичного марки ППА. В электропечи проплавили 1680 кг хромового концентрата обожженного и 700 кг извести. В восстановительном периоде проплавили 1100 кг хромового концентрата обожженного, 1000 кг окиси хрома, 1010 кг порошка алюминия первичного марки ППА, 50 кг бихромата натрия (соотношение к массе алюминия 0,05:1), 40 кг соли поваренной (соотношение к массе алюминия 0,04:1). После окончания проплавления шихты восстановительного процесса и кратковременной выдержки расплава в горне, часть шлака слили в шлаковню на гарнисаж, и после выдержки 3-5 мин слили остальной шлак и металл. Получено 11128 кг феррохрома низкоуглеродистого состава: 81,1-83,5 мас. % хрома, 0,93-1,54 мас. % кремния, 0,012-0,027 мас. % углерода и 0,047-0,079 мас. % азота. Извлечение хрома из заданного хромового сырья составило 84,86%; выход шлака - 1566 кг на приведенную тонну феррохрома.

Сравнительные результаты выплавки по известным способам (прототипам) и заявляемому техническому решению приведены в таблице.

Как видно из приведенной таблицы, предлагаемый способ, в отличие известного, позволяет получать феррохром повышенного качества с высоким содержанием ведущего элемента - хрома.

Технологическое отличие предлагаемого способа от известного заключается в том, что значительная часть хромового концентрата обожженного, содержащего железо и хром в соотношении 1:4,в восстановительной части шихты заменяется на окись хрома, не содержащей железа и других вредных и балластных примесей, что позволяет экономить дорогостоящий порошок алюминия, и обеспечивает проведение на третьей стадии плавки внепечного алюминотермического восстановления хрома и железа в сплав с оптимальной удельной теплотой процесса (19-20 ккал/г-ат), с высокой скоростью проплавления шихты и минимальными тепловыми потерями, что является решающим для поддержания оптимальной температуры процесса плавки и условий восстановления хрома.

Анализ проведенных плавок подтвердил преимущества предлагаемого состава шихты и способа получения феррохрома низкоуглеродистого по сравнению с известными, выполненными по примерам 1 и 2, (по удельным показателям): снижение расхода порошка алюминия на 12,3 и 21,5%, расхода извести на 44,5 и 37,9%, электроэнергии на 23,3 и 22,4% и повышение коэффициента извлечения на 12,07 и 6,5%.

По результатам реализации заявленного способа разработаны и утверждены технические условия на феррохром низкоуглеродистый высокопроцентный (с содержанием хрома в диапазоне от 80% до 85,0%), предназначенный для легирования специальных марок сталей и сплавов.

Выплавка полупромышленной партии феррохрома по заявленному способу показала, что 100% металла содержит 81,1-83,5 хрома. Причем весь металл имеет содержание углерода не более 0,03 мас. %, содержание серы не более 0,011 мас. %, содержание алюминия не более 0,05 мас. %, содержание фосфора не более 0,005 мас. %.

Использованные источники

1. Г.Ф. Игнатенко, Ю.Л. Плинер. Восстановление окислов металлов алюминием. М. Металлургия, 1967, с. 168-171.

2. Рысс М.А. Производство ферросплава. М. Металлургия, 1975 С. 169-177, 227-235.

3. Лякишев Н.П., Плинер Ю.Л., Игнатенко Г.Ф., Лаппо С.И. Алюминотермия. М. Металлургия, 1978, С. 272-274.

4. SU, 831841 А1, 1979 г.

5. RU, 2291217 С2, 2005 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО | 2005 |

|

RU2291217C2 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2719828C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ХРОМА МЕТАЛЛИЧЕСКОГО (ВАРИАНТЫ) | 2004 |

|

RU2260630C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2718497C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ ХРОМА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2599464C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ХРОМА МЕТАЛЛИЧЕСКОГО С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2495945C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ХРОМА МЕТАЛЛИЧЕСКОГО | 2010 |

|

RU2430174C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМСОДЕРЖАЩЕГО СПЛАВА | 2007 |

|

RU2354735C2 |

Изобретение относится к металлургии, а именно к получению феррохрома низкоуглеродистого с содержанием хрома не менее 80 мас.%. Используют запальную часть шихты состава: 51,7 мас.% хромового концентрата, 27,6 мас.% порошока алюминия и 20,7 мас.% бихромата натрия. Зажигают электрические дуги и при токовой нагрузке 7-9 кА по мере проплавления проводят порционную загрузку оксидной части шихты состава: 70,6 мас.% хромового концентрата обожженного, 29,4 мас.% извести обожженной. После проплавления оксидной части шихты и отключения электрических дуг в горн загружают и проплавляют восстановительную часть, содержащую оставшиеся навески хромового концентрата обожженного, порошка алюминия, бихромата натрия и всю навеску окиси хрома и соли поваренной при их соотношении 1:(0,89-0,96):0,05:0,91:(0,01-0,04), а по окончании плавки расплав выдерживают в течение 8-10 мин в горне до полного осаждения капель расплава. Изобретение позволяет повысить извлечение хрома в сплав, снизить удельный расход алюминия и электроэнергии. 2 н.п. ф-лы, 3 пр.

1. Шихта для электропечного алюминотермического получения феррохрома низкоуглеродистого, содержащая хромовое сырье, порошок алюминия, известь обожженную, соль поваренную, отличающаяся тем, что в качестве хромового сырья она содержит хромовый концентрат обожженный, окись хрома, бихромат натрия при следующем соотношении компонентов, мас.%:

2. Способ электропечного алюминотермического получения феррохрома низкоуглеродистого, включающий использование шихты по п. 1, которую в виде запальной, оксидной и восстановительной частей последовательно загружают в плавильный агрегат и осуществляют поэтапное проплавление, проведение процесса восстановления, причем начальное проплавление расплава формируют зажиганием запальной части шихты состава: 51,7 мас.% хромовый концентрат обожженный, составляющий 5,1 мас.% от общей навески хромового концентрата обожженного, 27,6 мас.% порошок алюминия, составляющий 7,0-7,5 мас.% от общей навески порошка алюминия, и 20,7 мас.% бихромат натрия, составляющий 54,5 мас.% от общей навески бихромата натрия, при их соотношении 1:0,53:0,4, затем зажигают электрические дуги и при токовой нагрузке 7-9 кА по мере проплавления проводят порционную загрузку оксидной части шихты состава: 70,6 мас.% хромового концентрата обожженного, составляющего 57,3 мас.% от общей навески хромового концентрата обожженного, 29,4 мас.% извести обожженной, составляющей 100 мас.% общей навески извести обожженной, после проплавления оксидной шихты и отключения электрических дуг в горн загружают и проплавляют восстановительную часть, содержащую оставшиеся навески хромового концентрата обожженного, порошка алюминия, бихромата натрия и всю навеску окиси хрома и соли поваренной при их соотношении 1:(0,89-0,96):0,05:0,91:(0,01-0,04), а по окончании плавки расплав выдерживают в течение 8-10 мин в горне до полного осаждения капель, после чего в шлаковню на высоту 200-250 мм сливают часть шлака, наводят шлаковый гарнисаж на стенки и днище шлаковни, в которую сливают оставшийся расплав для окончательной кристаллизации продуктов плавки, блок извлекают из шлаковни, металл отделяют от шлака, чистят и пакуют в товарную продукцию.

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО | 2005 |

|

RU2291217C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ ХРОМА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2599464C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОСПЛАВОВ | 2013 |

|

RU2549820C1 |

| US 7004992 B2, 28.02.2006 | |||

| US 7354472 B2, 08.04.2008. | |||

Авторы

Даты

2021-12-13—Публикация

2021-03-30—Подача