Изобретение относится к металлургии, конкретно к способу алюминотермического получения феррониобия, включающему стадийные загрузку и проплавление шихты, содержащей ниобиевый концентрат, железную окалину, известь, алюминий и слив расплава продуктов плавки.

Сущность изобретения:

На первой стадии загружают и проплавляют шихту внепечным алюминотермическим способом со скоростью 230-260 кг/м2мин, содержащую 10-11% ниобиевого концентрата от его массы на плавку, 16,0-19,0% железной окалины от ее массы на плавку и алюминий в количестве 0,92-0,99 от стехиометрически необходимого на восстановление элементов сплава феррониобия.

На второй стадии загружают и проплавляют в электропечи ниобиевый концентрат в количестве 26,5-40,5% от его массы на плавку со скоростью 14-20 кг/м2мин.

На третьей стадии загружают и проплавляют шихту внепечным алюминотермическим способом со скоростью 250-420 кг/м2мин, содержащую 48,5-63,5% ниобиевого концентрата от его массы на плавку, 17,5-24,5 железной окалины от ее массы на плавку и алюминий в количестве 1,25-1,57 от стехиометрически необходимого на восстановление элементов сплава феррониобия.

На четвертой стадии загружают и проплавляют шихту внепечным алюминотермическим способом со скоростью 105-125 кг/м2мин, содержащую 56,5-66,5% железной окалины от ее массы на плавку, известь в количестве 4-6,5% от массы ниобиевого концентрата на плавку и алюминий в количестве 2,03-2,25 от стехиометрически необходимого на восстановление элементов сплава феррониобия и перед сливом расплав прогревают в электропечи 0,15-0,25 времени проплавления шихты.

Изобретение относится к металлургии, конкретно к способу алюминотермического получения феррониобия.

Известен внепечной способ алюминотермического получения феррониобия (прототип), включающий стадийные загрузку и проплавление шихты и слив расплава продуктов плавки.

На первой стадии загружают шихту со скоростью 300-380 кг/м2мин, содержащую всю массу ниобиевого концентрата и натриевой селитры, 30-70% железной руды от ее массы на плавку, 20-80% извести от ее массы на плавку и алюминий в количестве 0,85-0,99 от стехиометрически необходимого на восстановление элементов сплава феррониобия.

На второй стадии загружают шихту со скоростью 210-270 кг/м2мин, содержащую 30-70% железной руды от ее массы на плавку, 20-80% извести от ее массы на плавку и алюминий в количестве 1,6-2,0 от стехиометрически необходимого на восстановление элементов сплава феррониобия и перед сливом осуществляют выдержку расплава 0,1-0,6 времени проплавления шихты.

Недостаток способа:

Извлечение ниобия в металл составляет не более 92,3-95%,

высокий расход алюминия на одну тонну феррониобия - 559,2 кг.

Технический результат данного изобретения - повышение извлечения ниобия в металл и снижение расхода алюминия на одну тонну сплава.

Технический результат достигается по предложенному способу алюминотермического получения феррониобия, включающему стадийные загрузку и проплавление шихты, содержащей ниобиевый концентрат, железную окалину, известь, алюминий и слив расплава продуктов плавки:

На первой стадии загружают и проплавляют шихту со скоростью 220-260 кг/м2мин, содержащую 10-11% ниобиевого концентрата от его массы на плавку, 16-19% железной окалины от ее массы на плавку и алюминий в количестве 0,92-0,99 от стехиометрически необходимого на восстановление элементов сплава феррониобия.

На второй стадии загружают и проплавляют в электропечи ниобиевый концентрат в количестве 26,5-40,5% от его массы на плавку со скоростью 14-20 кг/м2мин.

На третьей стадии загружают и проплавляют шихту со скоростью 250-420 кг/м2мин, содержащую 48,5-63,5% ниобиевого концентрата от его массы на плавку, 17,5-24,5 железной окалины от ее массы на плавку и алюминий в количестве 1,25-1,57 от стехиометрически необходимого на восстановление элементов сплава феррониобия.

На четвертой стадии загружают и проплавляют шихту со скоростью 105-125 кг/м2мин, содержащую 56,5-66,5% железной окалины от ее массы на плавку, известь в количестве 4-6,5% от массы ниобиевого концентрата на плавку и алюминий в количестве 2,03-2,25 от стехиометрически необходимого на восстановление элементов сплава феррониобия и перед сливом расплав прогревают в электропечи в течение 0,15-0,25 времени проплавления шихты.

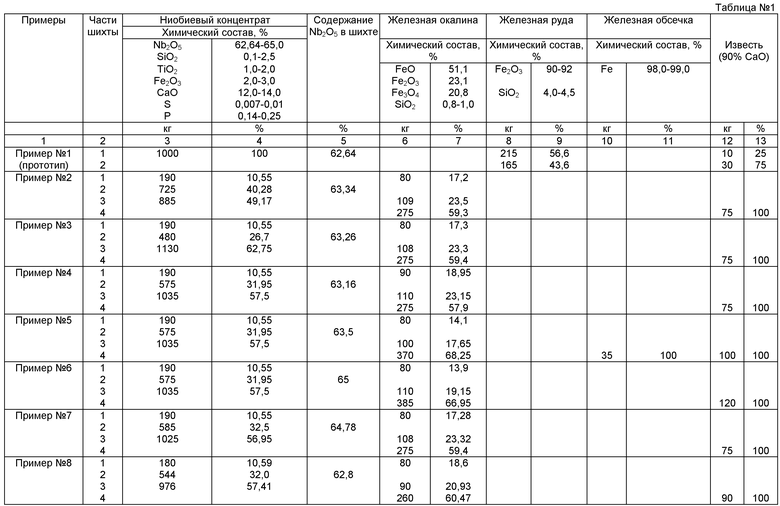

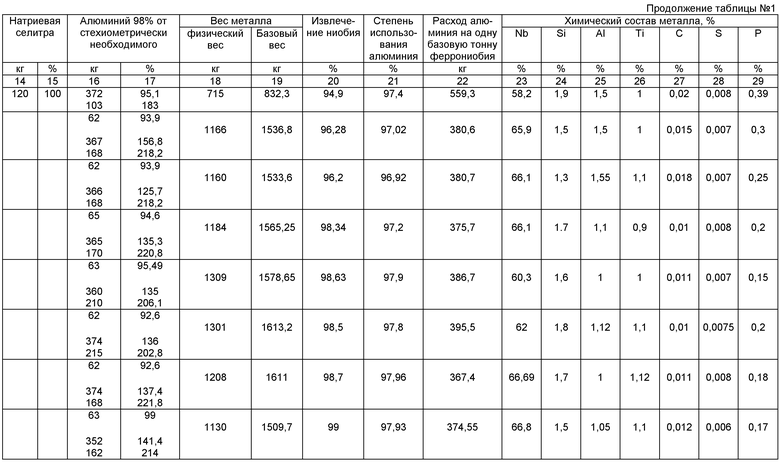

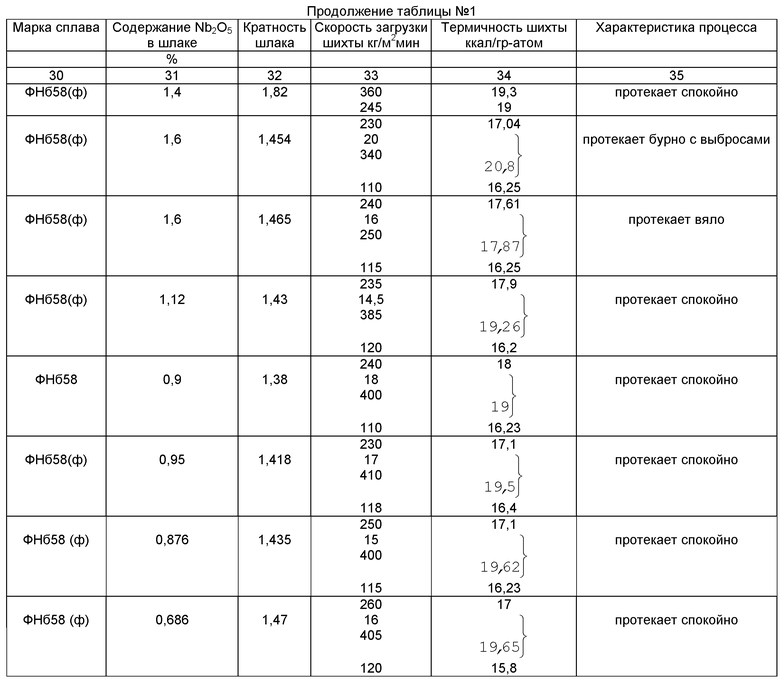

Пример №1 (прототип)

Выплавка феррониобия внепечным алюминотермическим способом производилась в промышленных условиях.

В плавильный горн производилась стадийная загрузка и проплавление шихты с последующим сливом продуктов плавки.

На первой стадии загружалась и проплавлялась шихта состава: ниобиевый концентрат 1000 кг, железная руда 215 кг, известь 10 кг, натриевая селитра 120 кг и алюминий 372 кг со скоростью загрузки шихты 360 кг/м2мин.

На второй стадии загружалась и проплавлялась шихта состава: железная руда 165 кг, известь 30 кг и алюминий 103 кг со скоростью загрузки шихты 245 кг/м2мин.

После трех минут выдержки расплава в плавильном горне производился слив расплава продуктов плавки. Извлечение ниобия в сплав составило 94,9%, расход алюминия на одну базовую тонну феррониобия составил 559,3 кг.

Предлагаемый способ алюминотермического получения феррониобия опробован в промышленных условиях по изложенной технологии. Результаты плавок известного способа (пример №1) и предлагаемого (примеры 2-8) приведены в таблице №1.

Пример №2

В плавильный горн производились стадийная загрузка и проплавление шихты с последующим сливом расплава продуктов плавки.

На первой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 190 кг, железная окалина 80 кг и алюминий 62 кг со скоростью загрузки шихты 230 кг/м2мин.

На второй стадии загружался ниобиевый концентрат 725 кг и проплавлялся под дугами электропечи со скоростью 20 кг/м2мин.

На третьей стадии загружалась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 885 кг, железная окалина 109 кг и алюминий 367 со скоростью загрузки 340 кг/м2мин.

На четвертой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: железная окалина 275 кг, известь 75 кг и алюминий 168 кг со скоростью загрузки 110 кг/м2мин. После проплавления шихты расплав прогревался под дугами в электропечи 10 минут и затем производился слив продуктов плавки в изложницу.

Дальнейшее увеличение проплавляемого ниобиевого концентрата на второй стадии нецелесообразно, так как это ведет к перегреву расплава и бурному проплавлению шихты на третьей стадии с выбросами и снижает извлечение ниобия в сплав.

Извлечение ниобия на плавке составило 96,28%, удельный расход алюминия на одну базовую тонну феррониобия - 380,7 кг.

Пример №3

В плавильный горн производились стадийная загрузка и проплавление шихты с последующим сливом расплава продуктов плавки.

На первой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 190 кг, железная окалина 80 кг и алюминий 62 кг со скоростью загрузки 240 кг/м2мин.

На второй стадии загружался и проплавлялся электропечным способом ниобиевый концентрат 480 кг со скоростью загрузки 16 кг/м2мин.

На третьей стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 1130 кг, железная окалина 108 кг и алюминий 366 кг со скоростью загрузки 250 кг/м2мин.

На четвертой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: железная окалина 275 кг, известь 75 кг и алюминий 168 кг со скоростью загрузки 115 кг/м2мин. После полного расплавления расплав прогревался под дугами в электропечи 12 минут и затем производился слив расплава продуктов плавки в изложницу. Дальнейшее снижение количества проплавляемого ниобиевого концентрата на второй стадии ведет к захолаживанию процесса, неполному протеканию восстановительных процессов и снижению извлечения ниобия в металл. Извлечение ниобия на плавке составило 96,2%, удельный расход алюминия на одну базовую тонну сплава составил 380,7 кг.

Пример №4

В плавильный горн производились стадийная загрузка и проплавление шихты с последующим сливом продуктов плавки.

На первой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 190 кг, железная окалина 80 кг и алюминий 62 кг со скоростью загрузки 235 кг/м2мин.

На второй стадии загружался ниобиевый концентрат 575 кг и проплавлялся электропечным способом со скоростью загрузки 14,5 кг/м2мин.

На третьей стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 1035 кг, железная окалина 110 кг и алюминий 365 кг со скоростью загрузки 385 кг/м2мин.

На четвертой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: железная окалина 275 кг, известь 75 кг и алюминий 170 кг со скоростью 120 кг/м2мин. После полного расплавления расплав прогревался под дугами электропечи 14 минут и затем производился слив расплава продуктов плавки.

Извлечение на плавке составило 98,34%, удельный расход алюминия на одну базовую тонну феррониобия составил 375,7 кг.

Пример №5

В плавильный горн производились стадийная загрузка и проплавление шихты с последующим сливом расплава продуктов плавки.

На первой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 190 кг, железная окалина 80 кг и алюминий 63 кг со скоростью загрузки 240 кг/м2мин.

На второй стадии загружался и проплавлялся ниобиевый концентрат 575 кг электропечным способом со скоростью загрузки 18 кг/м2мин.

На третьей стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 1035 кг, железная окалина 100 кг и алюминий 360 кг со скоростью загрузки 400 кг/м2мин.

На четвертой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: железная окалина 370 кг, известь 100 кг, железная обсечка 35 кг и алюминий 210 кг со скоростью загрузки 110 кг/м2мин.

После расплавления шихты расплав прогревали под дугами электропечи 15 минут и производили слив расплава продуктов плавки.

Извлечение ниобия в сплав составило 98,63%, расход алюминия на одну базовую тонну феррониобия составил 386,7 кг.

Пример №6

В плавильный горн производились стадийная загрузка и проплавление шихты с последующим сливом расплава продуктов плавки.

На первой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 190 кг, железная окалина 80 кг и алюминий 62 кг со скоростью загрузки 230 кг/м2мин.

На второй стадии загружался ниобиевый концентрат 575 кг и проплавлялся электропечным способом со скоростью загрузки 17 кг/м2мин.

На третьей стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 1035 кг, железная окалина 110 кг и алюминий 374 кг со скоростью загрузки 410 кг/м2мин.

На четвертой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: железная окалина 385 кг, известь 120 кг и алюминий 215 кг со скоростью загрузки 118 кг/м2мин.

Расплав проплавлялся под дугами 15 минут и производился слив продуктов плавки в изложницу.

Извлечение ниобия в сплав составило 98,5%, расход алюминия на одну базовую тонну феррониобия - 395,5 кг.

Пример №7

В плавильный горн производились стадийная загрузка и проплавление шихты с последующим сливом продуктов плавки.

На первой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 190 кг, железная окалина 80 кг и алюминий 62 кг со скоростью загрузки 250 кг/м2мин.

На второй стадии загружался ниобиевый концентрат 585 кг и проплавлялся электропечным способом со скоростью загрузки 15 кг/м2мин.

На третьей стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 1025 кг, железная окалина 108 кг и алюминий 374 кг со скоростью загрузки 400 кг/м2мин.

На четвертой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: железная окалина 275 кг, известь 75 кг и алюминий 168 кг со скоростью загрузки 115 кг/м2мин. Расплав прогревался в течение 12 минут под дугами электропечи и производили слив продуктов плавки в приемную изложницу.

Извлечение ниобия в сплав составило 98,7%, расход алюминия на 1 базовую тонну феррониобия составил 367,4 кг.

Пример №8

В плавильный горн производились стадийная загрузка и проплавление шихты с последующим сливом продуктов плавки.

На первой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 180 кг, железная окалина 80 кг и алюминий 63 кг со скоростью загрузки 260 кг/м2мин.

На второй стадии загружался ниобиевый концентрат 544 кг и проплавлялся электропечным способом со скоростью загрузки 16 кг/м2мин.

На третьей стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: ниобиевый концентрат 976 кг, железная окалина 90 кг и алюминий 352 кг со скоростью загрузки 405 кг/м2мин.

На четвертой стадии загружалась и проплавлялась шихта внепечным алюминотермическим способом состава: железная окалина 260 кг, известь 90 кг и алюминий 162 кг со скоростью загрузки 120 кг/м2мин.

После проплавления шихты расплав прогревался 14 минут и производился слив продуктов плавки.

Извлечение ниобия в сплав составило 99,0%, расход алюминия на одну базовую тонну феррониобия составил 374,55 кг.

Плавки (примеры 3-8) протекали спокойно. После расплавления шихты на четвертой стадии плавки при прогреве на поверхности расплава в горне наблюдался «КИП», как результат глубинного довосстановления остаточных оксидов ниобия в шлаковом расплаве и осаждения корольков металла из шлака.

Получен стандартный низкокремнистый феррониобий марки ФНб 58(ф), ФНб 58.

Извлечение ниобия на плавках составило 96,2-99,0%, расход алюминия на одну базовую тонну феррониобия составил 367,4-395,5 кг.

Технологическое отличие предлагаемого способа от известного заключается в том, что расплавление ниобиевого концентрата в электропечи на второй стадии в количестве 26,5-40,5% от общей его массы вводит дополнительное тепло в процесс плавки и обеспечивает проведение на третьей стадии плавки внепечное алюминотермическое восстановление оксидов ниобия и железа в сплав с оптимальной удельной теплотой процесса 19-20 ккал/гр-ат, высокой скоростью проплавления шихты и минимальными тепловыми потерями, что являлось решающим для поддержания оптимальной температуры процесса плавки и условий восстановление ниобия. Введение в процессе плавки дополнительного физического тепла за счет предварительного расплавления части ниобиевого концентрата в электропечи позволили полностью исключить из состава шихты натриевую селитру, частично уменьшить расход железной окалины, снизить количество алюминия на их восстановление и получить феррониобий с содержанием ниобия 60-67%.

Исключение из состава шихты натриевой селитры, частичное снижение окалины и алюминия уменьшило кратность шлака на 19-24,2% и улучшило условия протекания восстановительных процессов плавки, снижена загазованность и вынос мелких частиц компонентов шихты.

Рациональное распределение компонентов шихты по стадиям плавки повысило условия эффективного использования алюминия на стадиях проплавления ниобийсодержащей шихты за счет избыточной концентрации восстанавливаемых оксидов по отношению к восстановителю, на четвертой стадии за счет глубинного довосстановления оксидов ниобия в шлаковом расплаве.

Прогрев расплава под дугами после проплавления шихты в течение 10-15 мин обеспечивает полное протекание довосстановительных процессов в шлаковом расплаве и осаждение корольков металла.

При сливе расплава и последующем затвердевании слитка достигнуто полное разделение металла от шлака и снизились потери металла в виде мелкой крошки, что связанно с получением феррониобия с содержанием ниобия 60-67%, имеющего более высокую плотность и ниже температуру плавления в сравнении с феррониобием, содержащим ниобия 55-58%.

По предложенному способу извлечение ниобия в металл составило 96,2-99,0%, что на 1,3-4,1% выше извлечения по известному способу.

Расход алюминия на одну базовую тонну феррониобия составил 367,4-395,5 кг, что на 163,8-191,9 кг ниже расхода алюминия по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ | 2003 |

|

RU2258095C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 2010 |

|

RU2468109C2 |

| СПОСОБ СИЛИКОАЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОВОЛЬФРАМА | 2008 |

|

RU2411299C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ХРОМА | 1996 |

|

RU2103401C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2718497C1 |

| Способ внепечной выплавки феррониобия и состав шихты | 2017 |

|

RU2691151C2 |

| ШИХТА ДЛЯ ВНЕПЕЧНОЙ ВЫПЛАВКИ ФЕРРОНИОБИЯ И СПОСОБ ВНЕПЕЧНОЙ ВЫПЛАВКИ ФЕРРОНИОБИЯ | 2000 |

|

RU2180362C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ХРОМА МЕТАЛЛИЧЕСКОГО | 2010 |

|

RU2430174C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| Способ алюминотермического получения ферротитана | 1980 |

|

SU922170A1 |

Изобретение относится к металлургии, а именно к способам алюминотермического получения феррониобия. В способе на первой стадии загружают шихту со скоростью 230-260 кг/м2мин, содержащую 10-11% ниобиевого концентрата от его массы на плавку, железную окалину 16,0-19,0% от ее массы на плавку и алюминий в количестве 0,92-0,99 от стехиометрически необходимого на восстановление ниобия в шихте на первой стадии. На второй стадии загружают и проплавляют ниобиевый концентрат со скоростью загрузки 14-20 кг/м2мин в количестве 26,5-40,5% от его массы на плавку. На третьей стадии загружают и проплавляют шихту со скоростью загрузки 250-420 кг/м2мин, содержащую 48,5-63,5% ниобиевого концентрата от его массы на плавку, 17,5-24,5% железной окалины от ее массы на плавку и алюминий в количестве 1,25-1,57 от стехиометрически необходимого на восстановление ниобия в шихте данной стадии. На четвертой стадии загружают и проплавляют шихту со скоростью 105-125 кг/м2мин, содержащую 56,5-66,5% железной окалины от ее массы на плавку, известь в количестве 4-6,5% от массы ниобиевого концентрата на плавку и алюминий 2,03-2,25 от стехиометрически необходимого на восстановление оксидов ниобия в шлаковом расплаве. После расплавления шихты расплав прогревают под дугами электропечи в течение 0,15-0,25 времени проплавления шихты и производят слив продуктов плавки. Изобретение позволяет повысить извлечение ниобия в сплав и снизить удельный расход алюминия на плавку. 1 табл.

Способ алюминотермического получения феррониобия, включающий стадийные загрузку и проплавление шихты, содержащей ниобиевый концентрат, железную окалину, известь, алюминий, и слив полученного расплава, отличающийся тем, что на первой стадии загружают шихту со скоростью 230-260 кг/(м2мин), содержащую 10-11% ниобиевого концентрата от его массы на плавку, 16,0-19,0% железной окалины от ее массы на плавку и алюминий 0,92-0,99 от стехиометрически необходимого на восстановление ниобия в шихте на первой стадии плавки, на второй стадии загружают и проплавляют ниобиевый концентрат со скоростью 14-20 кг/(м2мин) в количестве 26,5-40,5% от его массы на плавку, на третьей стадии загружают шихту со скоростью 250-420 кг/(м2мин), содержащую 48,5-63,5% ниобиевого концентрата от его массы на плавку, 17,5-24,5% железной окалины от ее массы на плавку и алюминий в количестве 1,25-1,57 от стехиометрически необходимого на восстановление ниобия в шихте на третьей стадии плавки, на четвертой стадии загружают шихту со скоростью 105-125 кг/(м2мин), содержащую 56,5-66,5% железной окалины от ее массы на плавку, известь в количестве 4,0-6,5 от массы ниобиевого концентрата на плавку и алюминий в количестве 2,03-2,25 от стехиометрически необходимого на восстановление оксидов ниобия в шлаковом расплаве и прогревают расплав перед сливом 0,15-0,25 времени проплавления шихты.

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ | 2003 |

|

RU2258095C1 |

| ШИХТА ДЛЯ ВНЕПЕЧНОЙ ВЫПЛАВКИ ФЕРРОНИОБИЯ И СПОСОБ ВНЕПЕЧНОЙ ВЫПЛАВКИ ФЕРРОНИОБИЯ | 2000 |

|

RU2180362C1 |

| CN 1172170 A, 04.02.1998 | |||

| ЛЯКИШЕВ Н.П | |||

| и др | |||

| Металлургия ферросплавов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| // Учебное пособие | |||

| - М.: Учеба, 2007, с.106-109. | |||

Авторы

Даты

2012-01-20—Публикация

2009-07-27—Подача