Изобретение относится к области мостостроения, а именно к способу реконструкции и укрепления существующей опоры путепровода.

Известен способ ремонта трещин в железобетонной мостовой опоре, используемый компанией Строй Логистик.

Поверхность бетона конструкции в местах образования трещин очистить от пыли, грязи, масел. Продуть поверхность сжатым воздухом. Удалить пыль. Протереть влажной ветошью. Нанести на поверхность под пакерами материал MasterFlow 920 AN, затем установить приклеиваемые пакеры. Пакеры необходимо установить на расстоянии 15 - 50 см друг от друга по всей длине трещины. Закрыть поверхность трещины материалом MasterFlow 920 AN. Убедиться, чтобы пакер и трещины на поверхности были полностью покрыты запечатывающим материалом. Инъектирование производится последовательно с крайнего пакера, где раскрытие трещины максимально. Соединение насоса переставляется когда из соседнего пакера с открытым клапаном произошёл выход состава. При инъектировании вертикальных трещин работы производятся снизу вверх. Повторить процедуру от пакера к пакеру. Инъектирование производится под низким давление до 50 Бар. После окончания инъектирования и полного отверждения инъекционного состава, пакера и шпатлевачный состав удаляются механически.

А также способ ремонта трещин в верхней части опоры, используемый компанией Строй Логистик. (https://stroy-log.ru/cases/pillar.php)

Железобетонная опора строящегося путепровода «СКОРОСТНАЯ АВТОМОБИЛЬНАЯ ДОРОГА МОСКВА - САНКТ-ПЕТЕРБУРГ». После снятия опалубки на конструкции обнаружены сквозные трещины. Трещины располагаются вдоль конструкции с шагом ≈2,5м, поднимаются от основания на 5 метров, пересекая отверстия от шпилек опалубки. Требуется произвести ремонт трещин методом структурного склеивания низковязкой эпоксидной смолой. Расшивка трещин (нарезание штрабы вдоль трещин (4х4 см). Зачистка, обеспыливание и просушка стенок штрабы. Зачеканка штроб ремонтным составом MasterEmaco S488. Бурение шпуров вдоль трещины с шагом 100-200 мм под углом 45 градусов к поверхности и на расстоянии от оси трещины 100-150 мм; Продувка шпуров сжатым воздухом. Установка пакеров, фиксация их при помощи эпоксидной шпаклевки MasterSeal 933. Инъектирование зоны вокруг трещин эпоксидной смолой MasterInject 1360. Удаление пакеров, чеканка отверстий ремонтным составом MasterEmaco S488. (https://stroy-log.ru/cases/remont-treshchin-v-verhnej-chasti-opory.php)

Недостатком описанных выше способов является то, что инъецированные трещины без дополнительного обжатия через некоторое время могут продолжить рост от действующей на них нагрузки.

Задачей предлагаемого изобретения является создание простого мало затратного способа ремонта опоры путепровода, который обеспечивает возможность дополнительного укрепления инъецированных трещин и усиления нагрузки, тем самым повышая надежность существующей опоры путепровода.

Поставленная задача решается за счет того, что способ ремонта опоры путепровода заключается в предварительной диагностике и последующем ремонте методом обжатия и устройством бетонной «рубашки». Предварительно проводят диагностику поврежденных участков путепровода, при которой: проводят диагностику состояния грунтов вблизи устоя; определяют локализацию трещин, их форму и направление; определяют диаметр арматуры и глубину ее заложения, а также ее степень коррозии; определяют наличие взаимных перемещений частей устоя, расчлененного трещинами. Далее производят ремонтные работы. Сначала подвергают струйно-абразивной очистке бетонную поверхность устоя и ригеля опоры. После чего в крайних угловых монолитных участках устоя выполняют бурение каналов. Затем в каналы протягивают предварительно напрягаемую арматуру. Далее монтируют пробку на одном конце канала и заполняют каналы инъекционными составами. Затем производят инъектирование трещин. Далее устанавливают арматурные анкера по периметру тела устоя и производят установку арматурных сеток, после чего бетонируют. После этого устанавливают арматурные анкера по периметру тела ригеля и производят установку арматурных сеток, после чего бетонируют. Далее выполняют герметизацию трещин. После чего выполняют работы по благоустройству.

Суть заявляемого изобретения поясняется чертежами где:

На фиг. 1 - Общий вид ремонтируемого путепровода.

На фиг. 2 - Результат сканирования поврежденной арматуры.

На фиг. 3 - Расположение и форма трещин.

На фиг. 4 - Вид трещины в ригеле и устое.

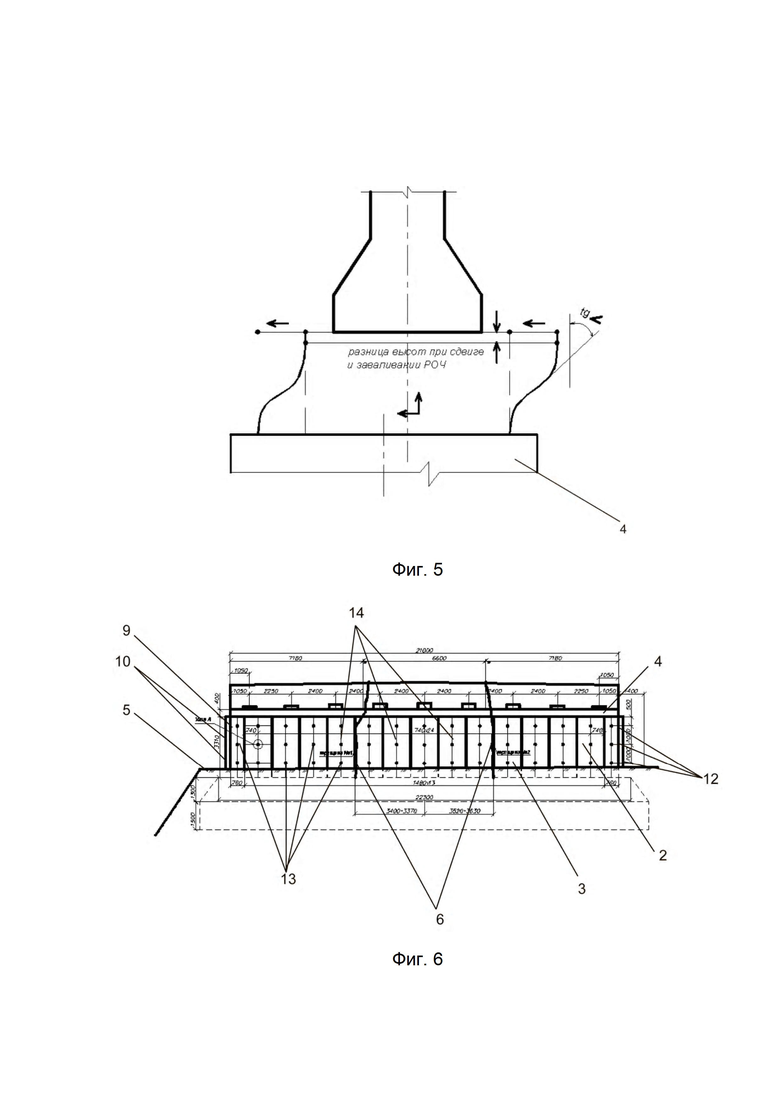

На фиг. 5 - Вид смещения резиновой опорной части.

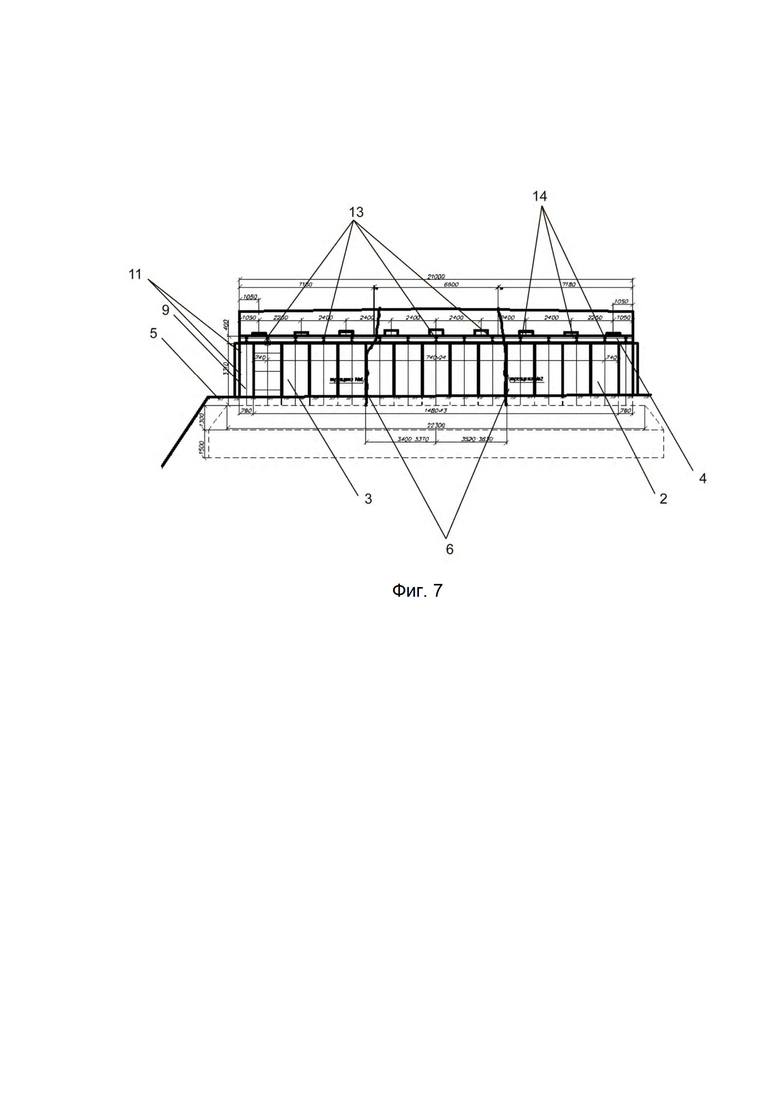

На фиг. 6 - Вид положения анкеров в теле устоя.

На фиг. 7 - Вид положения анкеров в теле ригеля.

Суть заявляемого изобретения состоит в том, что:

Ремонтируемый путепровод (1) расположен на кривой в плане и на вертикальной кривой в профиле. В поперечном сечении путепровода (1) 9 балок, опертых на резиновые опорные части (см. фиг. 1). Путепровод (1) пересекает железнодорожные пути, один из которых проходит параллельно путепроводу (1) в нескольких метрах от устоя (2). Устой (2) представляет собой сборно-монолитную конструкцию, состоящую из монолитного фундамента, сборных стеновых элементов, сборно-монолитной насадки со шкафной стенкой и открылками, разделенный на три секции. Учитывая непрерывность прохождения железнодорожных составов и автомобильного движения по путепроводу (1), при обследовании были применены неразрушающие методы.

Обследование.

В начале обследования были выявлены две вертикальные трещины (6), разделяющие стенку устоя (2) на три части (8). Трещины (6) практически совпадают с положением стыков блоков стенки. Они имеют продолжение. Раскрытие трещин (6) уменьшается по высоте - от ригеля (4) к фундаменту. С обеих сторон устоя (2) грунт (5) возле фундамента имеет следы вымывания. Для определения наличия трещины (6) в фундаменте была откопана его часть. Трещины (6) в уровне обреза фундамента на горизонтальной поверхности и ниже не были обнаружены. Далее методом сканирования провели обследования армирования устоя для определения диаметра арматуры (7), глубины и шага ее заложения (см. фиг. 2). Для более точного определения распространения трещин (6) отобрали керны в зонах трещин (6) методом колонкового бурения. На оборотных сторонах кернов обнаружили прохождение трещин (6) по плоскостям сухих стыков блоков. При обследовании ригеля (4) устоя (2) в зоне одной из трещин (6) был обнаружен разрыв арматурного стержня со следами глубокой коррозии.

После обнаружения описанных выше разрушений появилось подозрение, что могут быть взаимные перемещения частей устоя (2), расчлененного трещинами (6) при проходе железнодорожной нагрузки и автотранспорта. Для определения наличия взаимных перемещений в продольном и поперечном направлении путепровода (1) над трещинами (6) по схеме были установлены индикаторы часового типа (см. фиг. 3). При движении автотранспорта по мосту перемещения вдоль устоя (2) не обнаружены. При прохождении железнодорожных составов по первому главному пути были обнаружены перемещения.

Для определения состояние грунтов вблизи устоя (5) было проведено георадиолокационное обследование, которое показало состояние геологической структуры грунта (5) на земельном участке, прилегающем к путепроводу у устоя (2). Работы выполняли при помощи георадара. После чего были получены информативные профили, которые уточнили целостность геологических слоев, слагающих основание, наличие обводненных участков, зон с ослабленными грунтами, зон просадок. В ходе георадарного обследования были обнаружены не доуплотненные слои основания грунтов, которые были не доуплотнены еще при строительстве путепровода (1). На этих же местах были обнаружены зоны водонасыщенных грунтов.

В результате обследования устоя (2) путепровода (1) было установлено, что трещины (6) в стене устоя (2) проходят по контактам смежных блоков, образующих тело устоя (2). При этом отмечено, что смещение блоков в вертикальной и горизонтальной плоскостях отсутствует. Резиновые опорные части завалились в разные стороны, пролет начал опускаться. Резиновый компенсатор деформационного шва выскочил. (см. фиг. 4, 5) (При этом движение машин по путепроводу (1) было сохранено).

В результате обследования был определен основной порядок работ по предупреждению раскрытия сухих стыков в теле устоя (2):

- объединить сборные элементы шкафной стенки и провести инъектирование трещин (6).

- стабилизировать грунт вблизи устоя (5), приняв во внимание положение зоны увлажнения просадочных грунтов, определенных при георадарном исследовании.

Ремонтные работы.

Для восстановления целостности устоя (2) было произведено обжатие стенки устоя (2) предварительно напрягаемыми канатами (11) и была выполнена бетонная «рубашка» вокруг тела устоя (2), поскольку арматура обжатия могла быть расположена только снаружи устоя (2).

Поскольку канаты (11) расположены с наружной стороны тела устоя (2), для анкеровки выполнена их заводка на боковые стенки устоя (2). С этой целью в крайних угловых монолитных участках устоя (2) выполнено бурение каналов (10) диаметром, например, 82 мм. Глубина каналов (10), например, 1542 мм. Угол бурения, например 9°, относительно передней грани устоя (2). Для обжатия стенок устоя (2) были использованы канаты (11), состоящие из прядей диаметром, например 15 мм. Канаты (11) были уложены в три яруса арматурных пучков. После натяжения арматурных пучков канатов (11) было произведено заполнение каналов (10) инъекционными растворами. Поскольку каналы (10) короткие, их заполнение произвели заливкой раствора без опрессовки, предварительно поставив на другом конце канала пробку (12), исключающую вытекание раствора. После натяжения канатов (11) было произведено инъектирование трещин (6) эпоксидными компаундами.

После завершения работ по инъектированию трещин (6) вокруг тела устоя (2) была устроена бетонная «рубашка». При этом предварительно поверхность устоя (2) подвергли струйно-абразивной очистке с целью обеспечения адгезии нового бетона к старому. После чего по периметру тела опоры (3) были установлены арматурные анкера (13), обеспечивающие вовлечение «рубашки» в совместную работу с телом бетона (см. фиг. 6). Далее произведена установка арматурных сеток (14) и бетонирование.

После завершения омоноличивания тела устоя (2), соответствующим образом произвели устройство "рубашки" ригеля (4) (см. фиг. 7).

После завершения бетонных работ выполнили герметизацию трещины (6) на горизонтальной поверхности ригеля (4) и в шкафной стенке устоя (2), при этом используя, например, эпоксидный компаунд либо цементный раствор. Далее выполнили окраску бетона, например, акриловым красителем, обеспечивающим «дыхание» бетона. В целях стабилизации грунта вблизи устоя (5) заглушили водоотводные трубки под одним из пролетов и выполнили устройство асфальтобетонного покрытия под ним.

Перечень позиций

1. Путепровод

2. Устой

3. Опора

4. Ригель

5. Грунт вблизи устоя

6. Трещина

7. Арматура

8. Часть устоя

9. Крайние угловые монолитные участки устоя

10. Каналов

11. Арматурные канаты

12. Пробка

13. Арматурные анкера

14. Арматурные сетки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВАЯ МАГИСТРАЛЬ МЕГАПОЛИСА И СПОСОБ РЕКОНСТРУКЦИИ КОЛЬЦЕВОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 1998 |

|

RU2136803C1 |

| СПОСОБ УСИЛЕНИЯ МОСТОВОГО СООРУЖЕНИЯ С ДЕМОНТАЖОМ РУСЛОВЫХ ОПОР МОСТА | 2019 |

|

RU2712984C1 |

| СПОСОБ НАТЯЖЕНИЯ ВЫСОКОПРОЧНОЙ АРМАТУРЫ ПРИ ИЗГОТОВЛЕНИИ ПЕРЕКРЫТИЙ СБОРНО-МОНОЛИТНЫХ ЗДАНИЙ С БЕЗРИГЕЛЬНЫМ КАРКАСОМ | 1999 |

|

RU2182627C2 |

| ТРАНСПОРТНЫЙ КОМПЛЕКС МЕГАПОЛИСА И СПОСОБ РЕГУЛИРОВАНИЯ И РАЗГРУЗКИ ПАССАЖИРСКИХ, ГРУЗОПАССАЖИРСКИХ И ГРУЗОВЫХ ПОТОКОВ ТРАНСПОРТНОГО КОМПЛЕКСА МЕГАПОЛИСА | 1998 |

|

RU2140480C1 |

| ТРАНСПОРТНЫЙ КОМПЛЕКС МЕГАПОЛИСА И СПОСОБ РЕГУЛИРОВАНИЯ И РАЗГРУЗКИ ПАССАЖИРСКИХ, ГРУЗОПАССАЖИРСКИХ И ГРУЗОВЫХ ПОТОКОВ ТРАНСПОРТНОГО КОМПЛЕКСА МЕГАПОЛИСА | 1998 |

|

RU2135670C1 |

| УСТОЙ МОСТА | 1998 |

|

RU2136806C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННОГО КАРКАСА ЖИЛЫХ, ОБЩЕСТВЕННЫХ, ПРОМЫШЛЕННЫХ ЗДАНИЙ, ГАРАЖЕЙ И АВТОСТОЯНОК | 2011 |

|

RU2473747C2 |

| СПОСОБ ЦИКЛИЧНОЙ ПРОДОЛЬНОЙ НАДВИЖКИ НЕРАЗРЕЗНОГО ЖЕЛЕЗОБЕТОННОГО ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 2004 |

|

RU2242559C1 |

| СПОСОБ УСИЛЕНИЯ ПРОЛЕТНОГО СТРОЕНИЯ МОСТОВОГО СООРУЖЕНИЯ С ИЗМЕНЕНИЕМ ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2017 |

|

RU2669595C1 |

| СПОСОБ НАТЯЖЕНИЯ КАНАТНОЙ АРМАТУРЫ ПРИ ИЗГОТОВЛЕНИИ СБОРНО-МОНОЛИТНЫХ ПЕРЕКРЫТИЙ ЗДАНИЙ С БЕЗРИГЕЛЬНЫМ КАРКАСОМ | 2001 |

|

RU2199632C1 |

Изобретение относится к области мостостроения, а именно к способу реконструкции и укрепления существующей опоры путепровода. Способ ремонта опоры путепровода заключается в предварительной диагностике и последующем ремонте методом обжатия и устройством бетонной «рубашки». Предварительно проводят диагностику поврежденных участков путепровода, при которой: проводят диагностику состояния грунтов вблизи устоя; определяют локализацию трещин, их форму и направление; определяют диаметр арматуры и глубину ее заложения, а также ее степень коррозии; определяют наличие взаимных перемещений частей устоя, расчлененного трещинами. Далее производят ремонтные работы. Сначала подвергают струйно-абразивной очистке бетонную поверхность устоя и ригеля опоры. После чего в крайних угловых монолитных участках устоя выполняют бурение каналов. Затем в каналы протягивают предварительно напрягаемую арматуру. Далее монтируют пробку на одном конце канала и заполняют каналы инъекционными составами. Затем производят инъектирование трещин. Далее устанавливают арматурные анкера по периметру тела устоя и производят установку арматурных сеток, после чего бетонируют. После этого устанавливают арматурные анкера по периметру тела ригеля и производят установку арматурных сеток, после чего бетонируют. Далее выполняют герметизацию трещин. После чего выполняют работы по благоустройству. 2 з.п. ф-лы, 7 ил.

1. Способ ремонта опоры путепровода, заключающийся в том, что предварительно проводят диагностику поврежденных участков путепровода, при которой: проводят диагностику состояния грунтов вблизи устоя; определяют локализацию трещин, их форму и направление; определяют диаметр арматуры и глубину ее заложения, а также ее степень коррозии; определяют наличие взаимных перемещений частей устоя, расчлененного трещинами; далее производят ремонтные работы, при которых: подвергают струйно-абразивной очистке бетонную поверхность устоя и ригеля опоры, после чего в крайних угловых монолитных участках устоя выполняют бурение каналов расчетного диаметра на расчетную глубину при расчетном угле, затем в каналы протягивают предварительно напрягаемую арматуру в виде канатов, состоящих из прядей, при этом расчетное количество канатов из прядей формируют в арматурные пучки, после чего совершают натяжение арматурных пучков, далее монтируют пробку на одном конце канала для исключения вытекания раствора, затем заполняют каналы инъекционными составами методом заливки раствора без опрессовки, после чего производят инъектирование трещин эпоксидными компаундами, далее устанавливают арматурные анкера по периметру тела устоя и производят установку арматурных сеток, после чего бетонируют, затем устанавливают арматурные анкера по периметру тела ригеля и производят установку арматурных сеток, после чего бетонируют, далее выполняют герметизацию трещины на горизонтальной поверхности ригеля и в шкафной стенке устоя, после выполняют окраску бетона, заглушают водоотводные трубки под устоем опоры и выполняют устройство асфальтобетонного покрытия под пролетом.

2. Способ ремонта опоры путепровода по п. 1, отличающийся тем, что выполняют герметизацию трещин на горизонтальных поверхностях ригеля и в шкафной стенке устоя с помощью эпоксидных компаундов.

3. Способ ремонта опоры путепровода по п. 1, отличающийся тем, что выполняют герметизацию трещин на горизонтальных поверхностях ригеля и в шкафной стенке устоя с помощью цементного раствора.

| СПОСОБ УСИЛЕНИЯ ПРОЛЕТНОГО СТРОЕНИЯ МОСТОВОГО СООРУЖЕНИЯ С ИЗМЕНЕНИЕМ ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2017 |

|

RU2669595C1 |

| US 6499268 B2, 31.12.2002 | |||

| FR 3069558 A1, 01.02.2019 | |||

| JP 2018112043 A, 19.07.2018. | |||

Авторы

Даты

2020-04-09—Публикация

2019-10-11—Подача