Изобретение относится к области строительства и может быть использовано в строительстве железобетонных сборно-монолитных и монолитных каркасных зданий жилого, общественного и производственного назначения, а также гаражей и автостоянок.

Наиболее близким аналогом заявленного изобретения является способ изготовления каркаса предварительно напряженных железобетонных зданий повышенной надежности по патенту РФ №2323305.

Известный способ изготовления каркаса предварительно напряженных железобетонных зданий включает в себя возведение колонн с поперечными отверстиями, изготовление перекрытий с каналами по осям каркаса для установки высокопрочной напрягаемой арматуры, горизонтальным натяжением в два ряда по высоте перекрытия этой арматуры через отверстия в колоннах и последующим бетонированием этих каналов с напрягаемой арматурой, причем напрягаемые арматурные элементы верхнего и нижнего рядов, начиная с нижнего, натягиваются поочередно через один, при этом сначала производится натяжение арматуры по всем контурным осям, а затем всех остальных, притом средняя часть перекрытия между осями по толщине изготавливается известными способами с пустотами в объеме 30-60% от толщины перекрытия, а длина пролета составляет 8-50 м и соотношение напрягаемой арматуры верхнего и нижнего рядов находится в диапазоне 1/1-1/7.

Однако этот способ возведения каркаса имеет ряд существенных недостатков. Первый - это бетонирование перекрытия в два этапа, вначале бетонируется основное перекрытие, потом осуществляется выдержка бетона до 70-100% прочности, а затем после натяжения высокопрочной арматуры бетонирование каналов с напрягаемой арматурой. Это увеличивает технологический цикл изготовления и стоимость каркаса. Второй - это высокая трудоемкость операции протаскивания канатов через отверстия в колоннах. Для каркаса с пятью пролетами на эту операцию уходит половина всего времени, связанного с обтяжкой перекрытия канатной арматурой. Третий - это необходимость инъектирования отверстий в колоннах с напряженными канатами, что приводит к необходимости дополнительных затрат на материалы и оборудование, а также увеличивает технологический цикл изготовления каркаса. Четвертый - это то, что ширина скрытого ригеля ограничена шириной колонны, соответственно ограничено количество напрягаемой арматуры и величина пролета.

Целью изобретения является разработка такого способа изготовления каркаса с преднапряженным в двух ортогональных направлениях перекрытием, который позволяет увеличить пролет каркаса, увеличить надежность к вертикальным нагрузкам и уменьшить его трудоемкость, стоимость и технологический цикл возведения, сохранив при этом двухосное по высоте преднапряжение перекрытий и высокую надежность к горизонтальным нагрузкам.

Достигается это тем, что колонны каркаса изготавливаются с пролетом от 6-70 м из трубобетона, а стыковка труб смежных этажей осуществляется на уровне перекрытия с помощью переходника в виде трубы меньшего диаметра, к которому надежно прикреплены четыре консоли с отверстиями в количестве от 2 до 14 шт. для стержневой арматуры каркаса скрытого ригеля, две консоли вдоль каркаса и две поперек каркаса, в плане в виде креста, причем вертикальные уровни консолей, расположенных вдоль каркаса и поперек каркаса, отличаются на величину, больше или равную диаметру напрягаемой арматуры, при этом на консоли переходников в процессе изготовления перекрытия устанавливается в два ряда по горизонтали справа и слева от колонны напрягаемая арматура в виде канатов в оболочке со смазкой и до десяти процентов канатов этих рядов устанавливаются горизонтально, а от девяноста процентов канатов этих верхних рядов напрягаемой арматуры устанавливаются в пролете по эпюре моментов, так что в середине пролета нижняя часть этих канатов находится на расстоянии до тридцати миллиметров от верхней части нижнего ряда канатов, притом под консолями устанавливается нижний ряд канатной арматуры путем подвязывания ее к металлическому конструктивному каркасу, образуя при этом два скрытых ригеля с двухосным по вертикали преднапряжением, а количество канатов в нижнем ряду находится в диапазоне от 10 до 60% от общего количества канатов в скрытом ригеле, затем производится обтяжка канатов контура ячейки каркаса, причем между скрытыми ригелями в пролете и по осям перекрытие изготавливается ребристым с помощью форм для пуансонов со стороной размером от 0,5 до 4,0 м, а расстояние между формами для пуансонов в пролете фиксируется соединительными пластинами с точностью 0.3-5.0 мм.

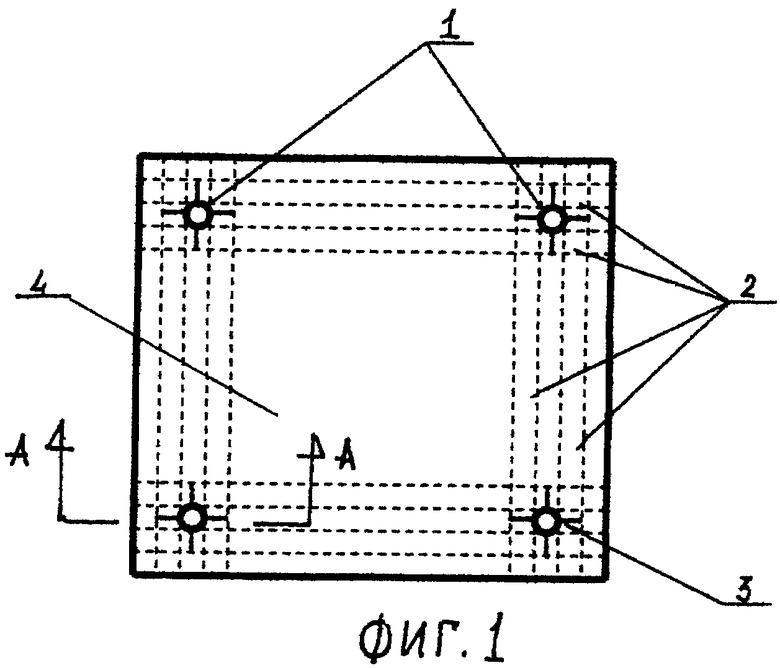

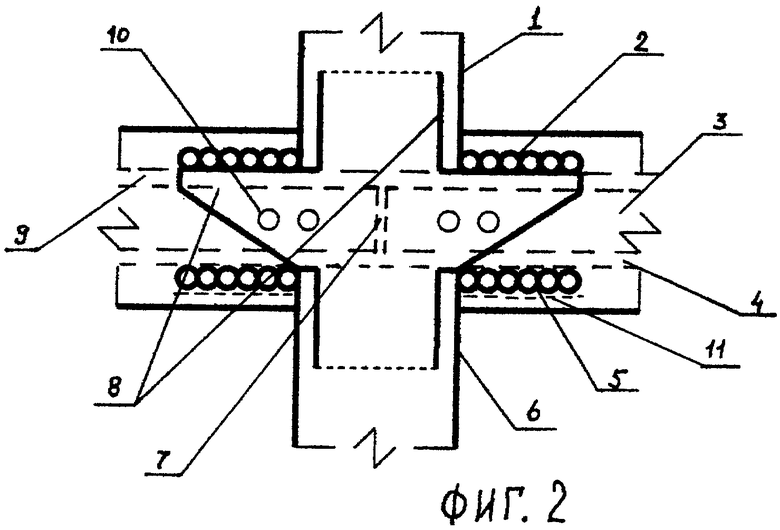

На фиг.1 показан план одной ячейки каркаса, изготавливаемого по предлагаемой технологии, на фиг.2 показан разрез сопряжения перекрытия с колонной по сечению А-А.

Изготовление железобетонного каркаса жилых, общественных, промышленных зданий, гаражей и автостоянок по новой технологии производится в следующей последовательности (см. фиг.2 и 1). Колонны каркаса 6 изготавливаются с пролетом от 6-70 м из трубобетона, а стыковка труб смежных этажей осуществляется на уровне перекрытия с помощью переходника 8 в виде трубы меньшего диаметра, к которому надежно прикреплены четыре консоли 7 и 3 с отверстиями 10 в количестве от 2 до 14 шт. для стержневой арматуры каркаса скрытого ригеля, две консоли вдоль каркаса и две поперек каркаса, в плане в виде креста, причем вертикальные уровни консолей, расположенных вдоль каркаса и поперек каркаса, отличаются на величину, больше или равную диаметру напрягаемой арматуры, при этом на консоли переходников в процессе изготовления перекрытия устанавливается в два ряда по горизонтали справа и слева от колонны напрягаемая арматура в виде канатов в оболочке со смазкой 2, 9 и до десяти процентов канатов этих рядов устанавливаются горизонтально, а от девяноста процентов канатов этих верхних рядов напрягаемой арматуры устанавливаются в пролете по эпюре моментов, так что в середине пролета нижняя часть этих канатов находится на расстоянии до тридцати миллиметров от верхней части нижнего ряда канатов 5 и 4, притом под консолями устанавливается нижний ряд канатной арматуры 5 путем подвязывания ее к металлическому конструктивному каркасу из стержневой арматуры и сеток 11, образуя при этом два скрытых ригеля с двухосным по вертикали преднапряжением, а количество канатов в нижнем ряду находится в диапазоне от 10 до 60% от общего количества канатов в скрытом ригеле, затем производится обтяжка канатов по контуру ячейки каркаса, причем между скрытыми ригелями в пролете и по осям перекрытие изготавливается ребристым с помощью форм для пуансонов со стороной размером от 0,5 до 4,0 м, а расстояние между формами для пуансонов в пролете фиксируется соединительными пластинами с точностью 0.3-5.0 мм, притом натяжение канатов в оболочке производится после заливки перекрытия бетоном и выдержки бетона до прочности от 70 до 100% от проектной величины.

Затем цикл повторяется для второго этажа и устанавливаются колонны второго этажа 1.

Изобретение относится к области строительства, в частности к способу изготовления железобетонного каркаса. Технический результат заключается в повышении надежности здания к вертикальным сейсмическим нагрузкам, увеличении пролета каркаса, уменьшении его трудоемкости, стоимости и технологического цикла возведения. Способ включает возведение колонн, изготовление перекрытий с двумя скрытыми ригелями с двухосным по вертикали преднапряжением, натяжение напрягаемых арматурных элементов. Напрягаемые арматурные элементы выполняют в виде канатов в оболочке со смазкой. Натяжение напрягаемых арматурных элементов осуществляют в два ряда по высоте поочередно через один. Натяжение канатов верхнего ряда производят по эпюре моментов. Стыковку колонн из трубобетона смежных этажей осуществляют с помощью переходника в виде трубы с четырьмя консолями для установки на них напрягаемой арматуры. В консолях предусмотрены отверстия для стержневой арматуры. Между скрытыми ригелями в пролете и по осям перекрытие изготавливают ребристым с помощью форм для пуансонов. Натяжение канатов в оболочке производят после заливки перекрытия бетоном и выдержки его до требуемой прочности. 2 ил.

Способ изготовления железобетонного каркаса жилых, общественных, промышленных зданий, гаражей и автостоянок, включающий в себя возведение колонн, изготовление перекрытий из железобетона, натяжение в два ряда по высоте напрягаемых арматурных элементов поочередно через один, начиная с нижнего, натяжение арматуры по всем контурным осям, а затем всех остальных, отличающийся тем, что колонны каркаса изготавливаются с пролетом от 6-70 м из трубобетона, а стыковка труб смежных этажей осуществляется на уровне перекрытия с помощью переходника в виде трубы меньшего диаметра, к которому надежно прикреплены четыре консоли с отверстиями в количестве от 2 до 14 шт. для стержневой арматуры каркаса скрытого ригеля, две консоли вдоль каркаса и две поперек каркаса, в плане в виде креста, причем вертикальные уровни консолей, расположенных вдоль каркаса и поперек каркаса, отличаются на величину, большую или равную диаметру напрягаемой арматуры, при этом на консоли переходников в процессе изготовления перекрытия устанавливается в два ряда по горизонтали справа и слева от колонны напрягаемая арматура в виде канатов в оболочке со смазкой и до десяти процентов канатов этих рядов устанавливаются горизонтально, а от девяноста процентов канатов этих верхних рядов напрягаемой арматуры устанавливаются в пролете по эпюре моментов, так что в середине пролета нижняя часть этих канатов находится на расстоянии до тридцати миллиметров от верхней части нижнего ряда канатов, притом под консолями устанавливается нижний ряд канатной арматуры путем подвязывания ее к металлическому каркасу, образуя при этом два скрытых ригеля с двухосным по вертикали преднапряжением, а количество канатов в нижнем ряду находится в диапазоне от 10 до 60% от общего количества канатов в скрытом ригеле, затем производится обтяжка канатов по контуру ячейки каркаса, причем между скрытыми ригелями в пролете и по осям перекрытие изготавливается ребристым с помощью форм для пуансонов со стороной размером от 0,5 до 4,0 м, а расстояние между формами для пуансонов в пролете фиксируется соединительными пластинами с точностью 0,3-5,0 мм, притом натяжение канатов в оболочке производится после заливки перекрытия бетоном и выдержки бетона до прочности от 70 до 100% от проектной величины.

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРКАСА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ЗДАНИЙ ПОВЫШЕННОЙ НАДЕЖНОСТИ | 2007 |

|

RU2323305C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНОГО ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОГО ЖЕЛЕЗОБЕТОННОГО КАРКАСА ЗДАНИЯ | 2008 |

|

RU2384675C1 |

| ЖЕЛЕЗОБЕТОННЫЙ КАРКАС ЗДАНИЯ ИЛИ СООРУЖЕНИЯ | 1998 |

|

RU2194127C2 |

| JP 11222925 A, 17.08.1999. | |||

Авторы

Даты

2013-01-27—Публикация

2011-02-04—Подача