Изобретение относится к области строительства и может быть использовано в строительстве железобетонных зданий жилого, общecтвeннoгo и производственного назначения.

Известен способ натяжения высокопрочной канатной арматуры при возведении железобетонных каркасных зданий по конструктивной системе ИМС (патент СФРЮ ВР. 25452, заявлен 07.12.1962 г.). В этой системе соединения плит перекрытия с колоннами осуществляется без сварки, посредством обжатия плит через колонны канатами, которые пропускаются через специальные отверстия в колоннах и в осевых швах между плитами. С наружных граней колонн канаты анкеруются цанговыми зажимами, которые после изготовления перекрытия бетонируются и остаются в здании. После горизонтального натяжения канатов производится инъецирование каналов с канатами в отверстиях колонн цементным растворов. Затем после твердения этого раствора производят оттяжку свободных канатов вниз и после этого бетонируют все осевые швы с канатами.

Экономический эффект создается за счет обжатия высокопрочной канатной арматуры напряженных плит перекрытий через колонны. Экономия бетона составляет около 20%, арматура - около 20%. Здания, изготовленные по этой технологии, являются сейсмостойкими. Другой положительной особенностью этого способа является существенное улучшение возможностей свободной планировки, вследствие отсутствия выступающих внутрь помещений консолей колонн и ригелей каркаса (см. "Эффективная конструктивная система каркасно-панельных зданий с натяжением арматуры в построечных условиях". Составитель А. М.Кимберг, ТбилЗНИИЭП, Тбилиси, 1985 г. и "Каркасно-панельные здания нового типа". Автор В.Г.Корнилов, Жилищное строительство, 10, 1986 г.).

Способ возведения зданий по системе ИМС применяется в строительстве в Югославии, Венгрии, на Кубе, Италии, Анголе, Эфиопии, Китае. В СССР и России построено более 500 тыс. кв. метров общей площади зданий этой системы в гг. Тбилиси, Чебоксарах, Новороссийске и других по типовым проектам. В настоящее время в Москве по системе ИМС построена одна пятиэтажная стоянка для автомобилей и начато строительство четырех жилых домов высотой до 22 этажей.

Каркас здании по системе ИМС возводится в следующей последовательности. После установки колонн на последние закрепляют временные монтажные столики, затем на эти столики устанавливают плиты перекрытий. После этого производится замоноличивание бетоном всех контактных швов. Далее дается выдержка времени для полного набора прочности жетона в этих швах. Затем производится горизонтальное натяжение канатов, проходящих через отверстия в колоннах, по всем продольным и поперечном осям здания. После горизонтального натяжения канатов производят инъектирование канатов в отверстиях колонн цементным раствором. Затем после твердения инъекционного раствора производят оттяжку канатов, расположенных между колоннами, вниз и фиксацию их штырями. Последние вставляются в специальные отверстия в плитах перекрытий. Далее производится заливка бетоном всех осевых швов с канатами. После этого приступают к следующему этажу (проект Югославского института испытания материалов республики Сербия, ИМС, Югославия, г. Белград, 1986 г.).

Однако этот способ натяжения высокопрочной арматуры при возведении каркаса по системе ИМС имеет ряд существенных недостатков, которые заключаются в том, что процессы инъектирования каналов в колоннах, твердения инъекционного раствора, установки монтажных площадок краном для установки цанговых зажимов на концы канатов и оттяжки канатов в трапецию увеличивает срок возведения каркаса здания и его стоимость. Кроме того, стоимость здания увеличивает затраты на приобретение, эксплуатацию и хранение оборудования для инъектирования (насос, смеситель), монтажных площадок, цанговых зажимов и опорных пластин, дополнительным недостатком этого способа является то, что результат инъектирования каналов в колоннах практически невозможно проконтролировать никаким прибором, а при попадании воды и воздуха в эти каналы может начаться коррозия, которая с течением времени может привести к обрушению перекрытий.

Целью изобретения является разработка способа натяжения арматуры при возведении каркаса сборно-монолитных зданий, изготавливаемых с преднапряжением перекрытий в двух ортогональных направлениях, который позволяет исключить процессы инъектирования каналов в колоннах, твердения инъекционного раствора, установки монтажных площадок краном, установки цанговых зажимов, опорных пластин, горизонтального натяжения канатов и оттяжки их в трапецию, а также исключить применение оборудования для инъектирования каналов колонн, монтажных площадок, анкеров и опорных пластин и в результате ускорить сроки строительства особенно в зимний период и уменьшить его стоимость, повысить надежность зданий. Достигается это тем, что натяжение высокопрочной арматуры производят арматурными элементами и в каждом пролете колонн, при этом один конец арматурного элемента обжимают гильзой с резьбовым наконечником, который вкручивают в гильзу с внутренней резьбой, которая заранее замоноличивается в колонне, а другой конец натягивают клещевым гидродомкратом к другой колонне, в которой тоже замоноличена гильза с внутренней резьбой, причем во внутреннюю резьбу гильзы вкручивается переходник для соединения с арматурным элементом.

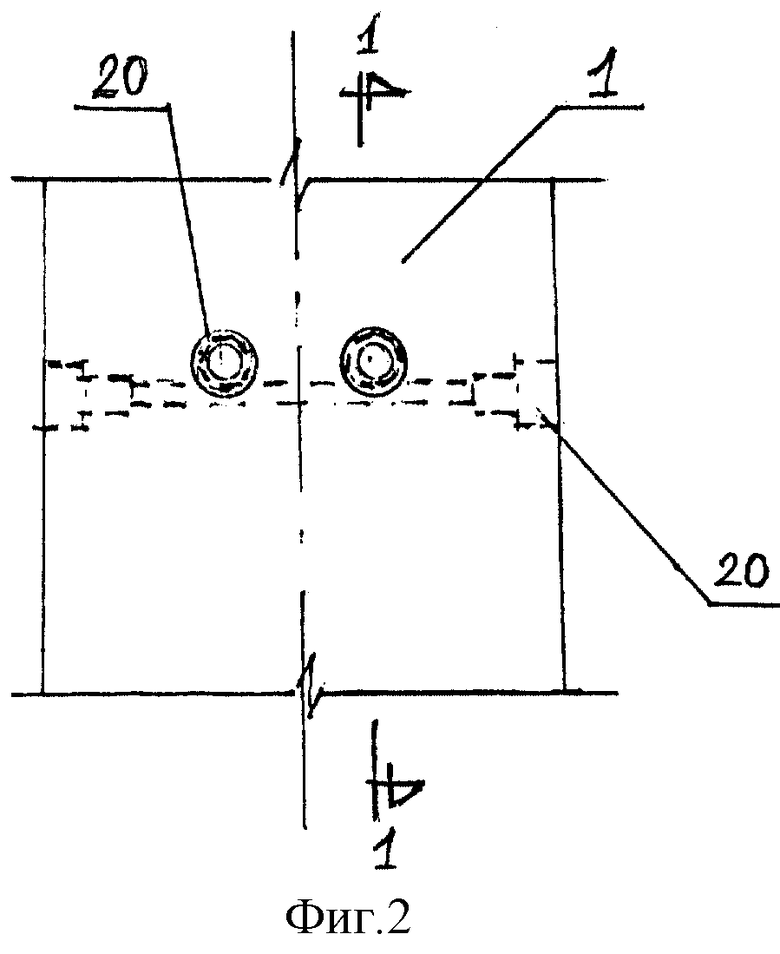

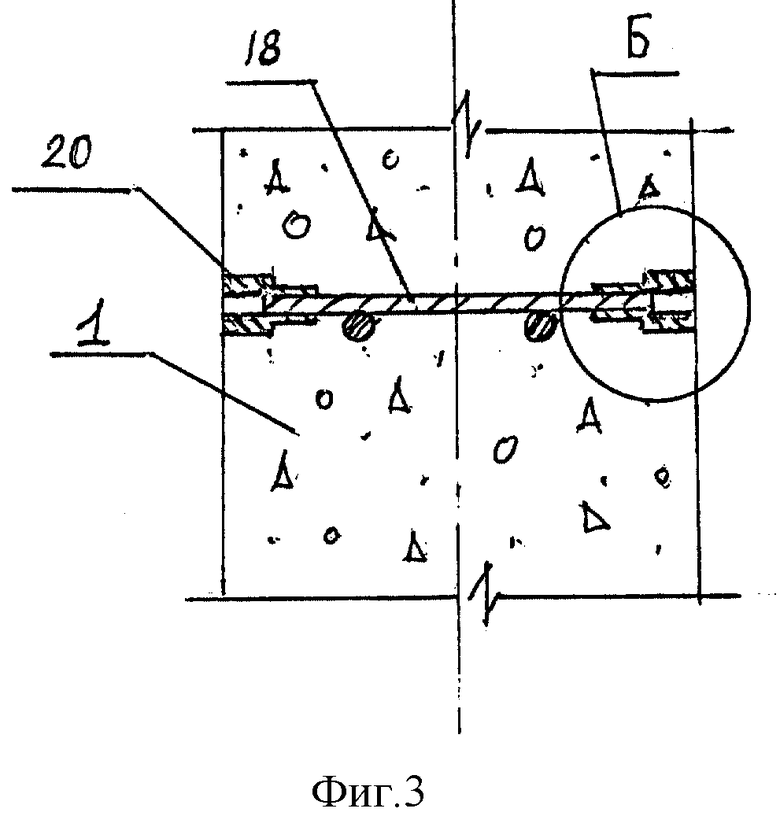

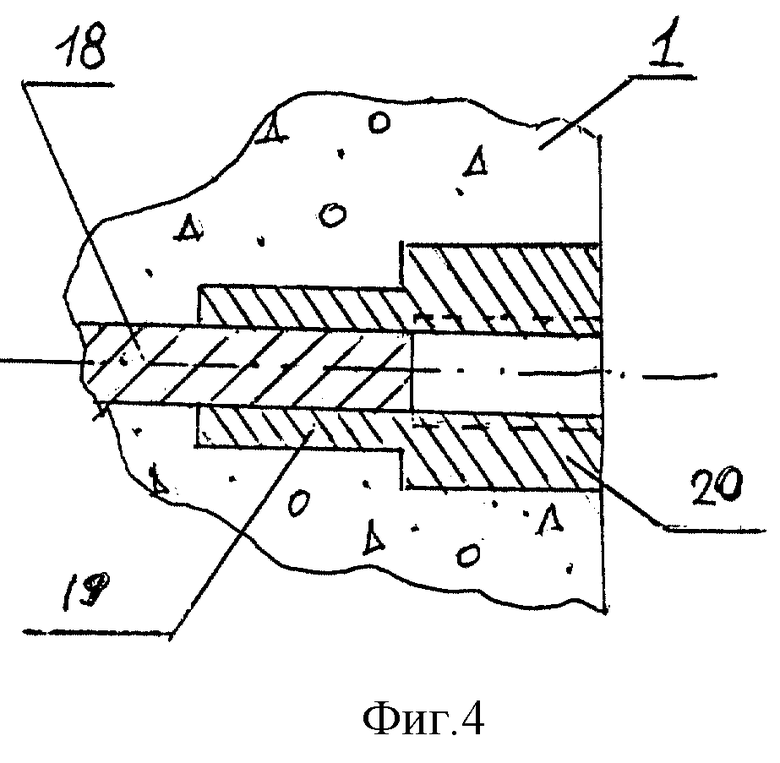

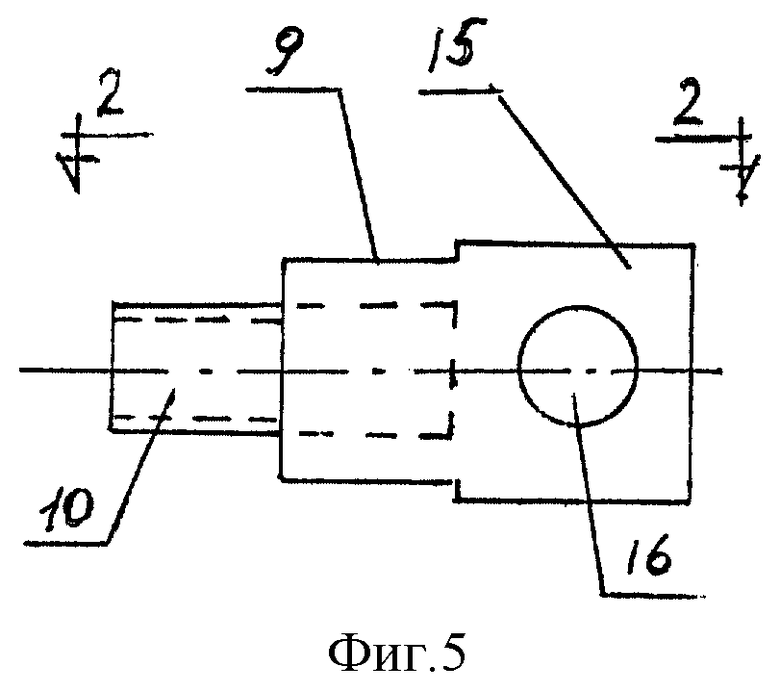

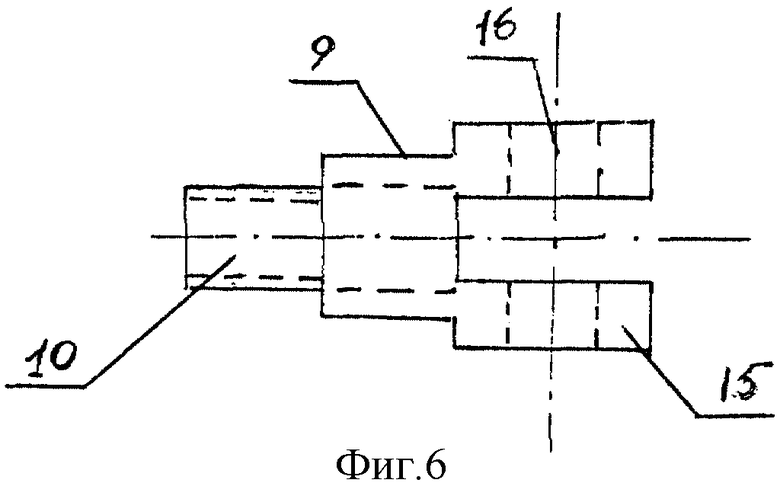

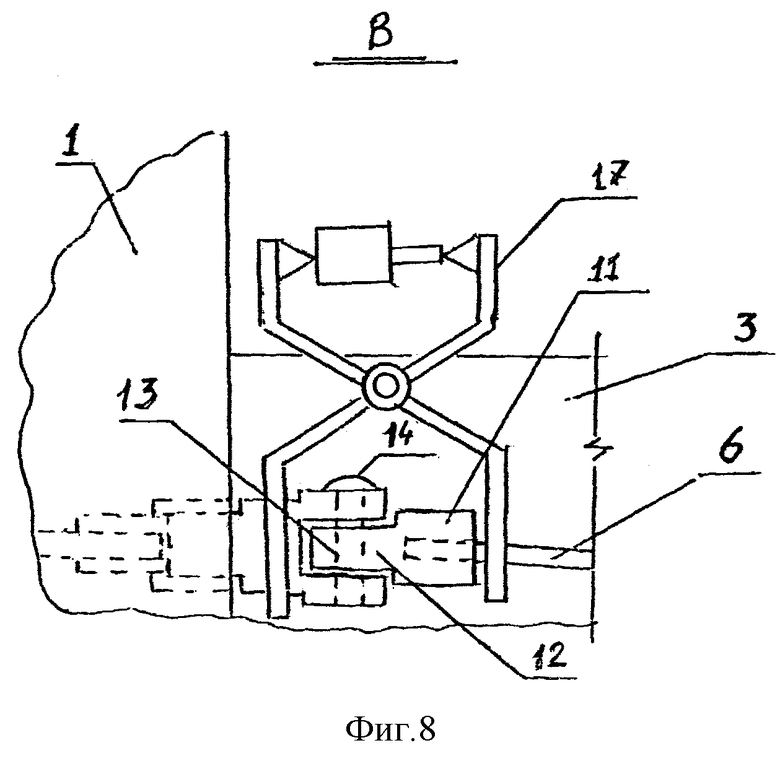

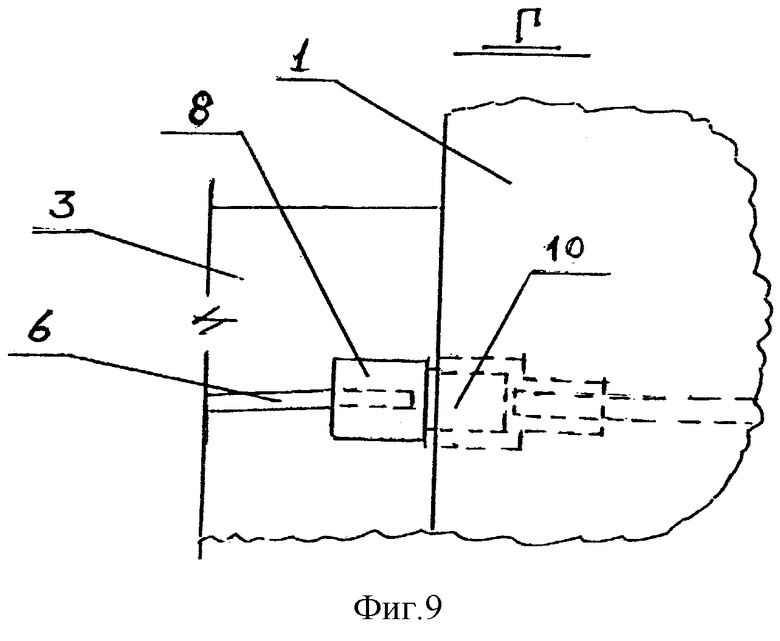

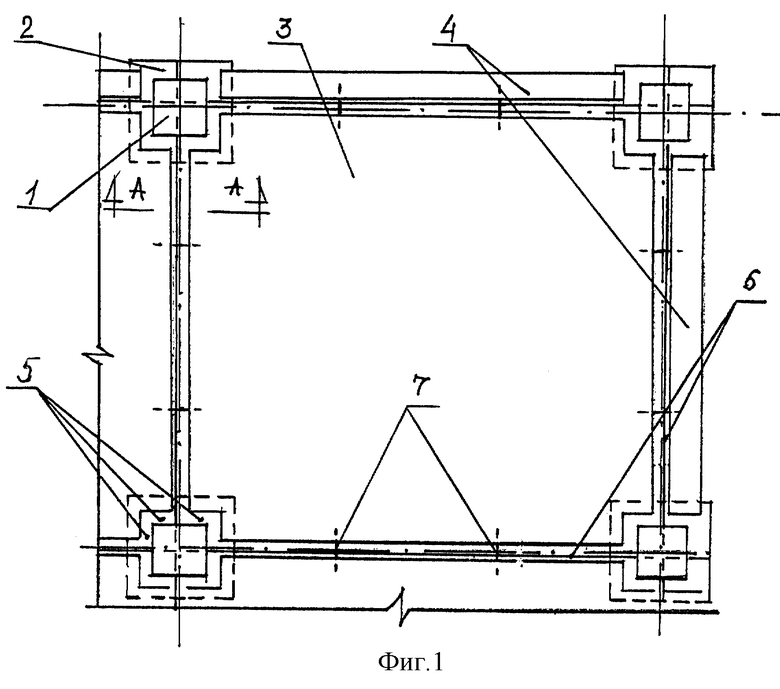

На фиг.1 показан план фрагмента перекрытия здания, на фиг.2 - вид по А-А на фиг.1, на фиг.3 - разрез по 1-1 на фиг.2, на фиг.4 - узел Б на фиг.3, на фиг. 5 - внешний вид переходника от арматурного элемента к колонне, на фиг.6 - вид по 2-2 на фиг.5, на фиг.7 - общий вид арматурного элемента, на фиг.8 - узел В на фиг.7 и на фиг.9 - узел Г на фиг.7.

На фиг.1 показан фрагмент перекрытия каркасного железобетонного здания, основными элементами которого являются колонны 1, на которые через временные монтажные столики 2 опираются плиты перекрытий 3 и бортовые балки 4. После установки плит производится бетонирование контактных швов 5. После выдержки бетона до проектной марки в этих швах производится натяжение арматурных элементов 6. Натяжение арматурных элементов производится в один этап, сразу через отгибные штыри 7 и в каждом пролете. Один конец арматурного элемента (см. фиг.7 и 9) представляет собой гильзу, одна половина которой 8 спрессована на арматуре, а другая опрессована на стальной шпильке с наружной резьбой 10. Другой конец арматурного элемента представляет собой тоже гильзу, одна половина 11 которой опрессована на арматуре, а другая половина 12 опрессована плоским штампом, и в ней просверлено отверстие 13 для соединения штырем 14 с вилочным переходником (см. фиг. 5 и 6), который также выполнен из гильзы, один конец которого 9 опрессован на стальной шпильке с резьбой 10, а другой имеет прямоугольный вырез 15 с отверстиями 16 для штыря 14. Колонны 1 изготавливаются с замоноличенными в них гильзами 19, опрессованными на коротком куске стержневой арматуры 18 с одной стороны и выходящими наружу резьбовыми концами 20. Сначала в одну из колонн пролета вворачивается переходник, затем в другую колонну вворачивается резьбовым концом арматурный элемент. После этого клещевым гидродомкратом 17 арматурный элемент (см. фиг.8) гильзой 12 притягивается к переходнику 15 и соединение арматурного элемента с колонной фиксируется штырем 14.

После натяжения всех арматурных элементов производят последнюю операцию бетонирования осевых швов.

Изобретение относится к строительству и может быть использовано при изготовлении перекрытий сборно-монолитных зданий с безригельным каркасом. Технический результат изобретения заключается в ускорение сроков строительства, снижении трудоемкости и повышении надежности здания. Сущность изобретения заключается в том, что способ натяжения высокопрочной арматуры при возведении каркаса сборно-монолитных зданий, изготавливаемых с преднапряжением перекрытий в двух ортогональных направлениях, включает соединение плит перекрытия с колоннами посредством обжатия плит через колонны. Натяжение высокопрочной арматуры производят арматурными элементами и в каждом пролете колонн, при этом один конец арматурного элемента обжимают гильзой с резьбовым наконечником, который вкручивают в гильзу с внутренней резьбой, которая заранее замоноличивается в колонне, а другой конец натягивают клещевым гидродомкратом к другой колонне, в которой тоже замоноличена гильза с внутренней резьбой, причем во внутреннюю резьбу гильзы вкручивается переходник для соединения с арматурным элементом. 9 ил.

Способ натяжения высокопрочной арматуры при возведении каркаса сборно-монолитных зданий, изготавливаемых с преднапряжением перекрытий в двух ортогональных направлениях, включающий соединение плит перекрытия с колоннами посредством обжатия плит через колонны, отличающийся тем, что натяжение арматуры производят в каждом пролете колонн, которые изготавливают с замоноличенными в них гильзами, выходящими наружу резьбовыми концами, при этом в одну из колонн вворачивают вилочный переходник для соединения с арматурным элементом, один конец арматурного элемента вкручивают в гильзу колонны, а другой конец арматурного элемента натягивают клещевым гидродомкратом к вилочному переходнику другой колонны, после чего соединение арматурного элемента с колонной фиксируют штырем.

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ АРМАТУРЫ И ЕЕ ФИКСАЦИИ | 1998 |

|

RU2132431C1 |

| СПОСОБ НАТЯЖЕНИЯ И ФИКСИРОВАНИЯ КАНАТНОЙ АРМАТУРЫ | 1998 |

|

RU2134759C1 |

| УЗЕЛ СОЕДИНЕНИЯ РИГЕЛЯ С КОЛОННОЙ | 1996 |

|

RU2107132C1 |

| Устройство для стыкового соединенияНАпРягАЕМОй АРМАТуРы | 1979 |

|

SU844726A1 |

| US 3887417 А, 11.06.1968 | |||

| US 5535561 А, 16.07.1996. | |||

Авторы

Даты

2002-05-20—Публикация

1999-10-29—Подача