Настоящее изобретение относится к электропроводящим резиновым композициям и к не оставляющим следов сплошным шинам, изготовленным с использованием данных резиновых композиций.

Сплошные шины используются в движущихся механизмах, в которых использование пневматической шины нежелательно или невозможно из-за конструкционных особенностей механизма (например, в колесах гидравлических тележек (pallet jack) или из-за технических требований к механизму, например, большой нагрузки на колесо (например, автопогрузчики).

Существует ряд международных стандартов, связанных с регулированием автомобильных шин в области электрических свойств шин (Международный стандарт ISO 16392: 2017 Tyres - Electrical resistance - Test method for measuring electrical resistance of tyres on a test rig, ASTM F1971 - 12 (2018) Standard Test Method for Electrical Resistance of Tires Under Load On the Test Bench и другие). Эти требования регулируют и обеспечивают защиту от статического электричества, обусловленную стеканием с поверхности шины статического электрического заряда, который непрерывно накапливается в процессе эксплуатации шины, и предотвращением его накопления в долгосрочной перспективе. В зависимости от области применения шины делятся на две категории: антистатические шины, способные безопасно рассеивать электрический заряд, если их измеренное сопротивление не превышает 1010 Ом, и проводящие, если их измеренное сопротивление не превышает 106 Ом.

В ряде конкретных случаев уровень электрического сопротивления таких шин дополнительно регламентирован условиями эксплуатации, например, когда шины используются в потенциально взрывоопасных условиях на территориях, которые регламентируются директивой АТЕХ 2014/34/ЕС и стандартом EN 1755 - Безопасность промышленных погрузчиков, дополнительные требования безопасности при эксплуатации в потенциально взрывоопасных средах. Согласно EN 1755, наружный материал роликов и колес должен иметь поверхностное сопротивление не более 109 Ω/кв.

Необходимую электропроводность шин обеспечивают введением в состав резиновой композиции электропроводящих наполнителей, образующих в композиции связную электропроводящую сеть. Общепринятым решением является введение в состав резиновой композиции технического углерода в количестве от 25 до 60 масс. ч. на 100 масс. ч. каучука (далее в тексте для обозначения 1 масс. ч. на 100 масс. ч. каучука будет использовано общепринятое сокращение phr - Parts per Hundred Rubber). Внесение технического углерода в резиновую композицию отрицательно сказывается на ряде важных свойств резиновой композиции, включая предельное удлинение, сопротивление раздиру, сопротивление истираемости, а также динамические характеристики, повышая сопротивление качения и, соответственно, теплогенерацию в ходе эксплуатации. Также присутствие высоких концентраций технического углерода или других аллотропных модификаций углерода в составе протектора не желательно для шин, используемых в помещениях, так как в ходе эксплуатации таких шин происходит загрязнение поверхности пола трудно удаляемыми черными следами. Такое загрязнение очень нежелательно по ряду причин, основной из которых являются жесткие санитарно-гигиенические требования, особенно на складах и индустриальных зонах предприятий пищевой промышленности или в общественных местах, таких как аэропорты и железнодорожные станции. Избежать появления черных следов от шин возможно при использовании в качестве наполнителя в резиновой композиции для сплошных шин не углеродных материалов, например, оксида кремния. Такие не оставляющие следов сплошные шины также иногда называют «белыми» или «не пачкающими», в англоязычной литературе - «non-marking». Для того чтобы шина не оставляла черных следов, содержание углеродных материалов (технического углерода и большинства других аллотропных модификаций углерода, кроме алмаза) в резине, из которой сформирован внешний слой шины, должно быть не более 1 масс. % технического углерода или других аллотропных модификаций углерода, что соответствует 1,5-2 масс. ч. на 100 масс. ч. каучука (1,5-2 phr) в зависимости от состава резиновой композиции.

Однако резина, содержащая столь малое количество технического углерода, не обладает способностью проводить электрический ток и не способна обеспечить диссипацию статического электрического заряда. Электрическое сопротивление сплошных шин, внешний слой которых изготовлен из резины, содержащей 1 масс. % технического углерода, очень высоко и превышает 1010 Ω, то есть такие шины является изоляторами. Из-за этого заряд статического электричества, который накапливается на механизме в ходе его эксплуатации, не имеет возможности стечь по шине в землю и между поверхностью пола и механизмом может возникать значительная разность потенциалов, достаточная для возникновения искрового разряда, угрожающего здоровью людей, а также при эксплуатации в потенциально взрывоопасных условиях способного вызвать возгорание или взрыв.

Проблему совмещения предельно низкого содержания аллотропных модификаций углерода и способности диссипации электрического заряда решают введением, например, электропроводящей металлической арматуры, что является технологически сложным решением, а разность коэффициентов упругости резины и металлической арматуры может приводить к разрушению шины в ходе эксплуатации.

Введение элементов из электропроводящей резины в непроводящий верхний слой шины заявляется во многих патентах. Так, патент US 6269854 [МПК В60С 1/00, В60С 11/00, В60С 19/08, В60С 11/14, В60С 19/00, В60С 11/18] заявляет шину, верхний слой протектора которой является неэлектропроводящим и содержит от 3 до 20 phr технического углерода, но содержит тонкую полосу электропроводящей резины, проходящую насквозь внешнего слоя до его внешней поверхности. При этом резина электропроводящей полосы содержит не менее 25 phr технического углерода. В этом изобретении электропроводностью верхнего слоя протектора жертвуют не с целью получить не оставляющие следов шины, но для улучшения физико-механических характеристик, поэтому содержание технического углерода в неэлектропроводящем слое протектора в данном изобретении заявляется не менее 3 phr.

В патенте US 8356646 [МПК: В60С 19/08, В60С 7/00, B28D 30/02] предлагаются не оставляющие следов сплошные шины сложной конструкции: внешний слой шины изготовлен из не проводящей электричество резиновой композиции, содержащей менее 2 phr технического углерода, что обусловливает их способность не оставлять следов, при этом во внешнем слое шины присутствует радиальный электропроводящий канал, ведущий к электропроводящему внутреннему слою. Площадь пятна выхода электропроводящего канала на внешнюю поверхность составляет не менее 150 мм2. Предложенное в патенте US 8356646 решение имеет недостаток технологической сложности изготовления, также при использовании таких шин повышается риск нарушения электропроводящей способности при загрязнении пятна выхода электропроводящего канала на поверхность шины.

В патентных заявках ЕР 3478485 А1 [МПК: B29D 30/02, В60С 19/08, B29D 30/68, B29D 30/72] и ЕР 3481647 А1 [МПК: В60С 7/00, В60С 19/08, B29D 30/52] также предлагаются не оставляющие следов сплошные шины сложной конструкции, в которых электропроводящая резиновая композиция используется только для боковой стенки шины и периферической части внешней поверхности шины, соприкасающейся с полом, в то время как массив шины и ее протектор выполнены из неабразивной и неэлектропроводящей резины. Недостатком этого технического решения является технологическая сложность изготовления таких шин. Кроме того, боковые стенки шины остаются пачкающими и поэтому шины могут оставлять следы на полу, особенно при повороте.

Снижение содержания технического углерода при одновременном обеспечении требуемой для использования в шинах электропроводности резиновой композиции решается несколькими обсуждаемыми ниже изобретениями и заявками на изобретения путем внесения в состав резиновой композиции аллотропных форм углерода плоской или волокнистой морфологии: пластин оксида графита, графена, углеродных волокон или нанотрубок. Так, патент CN 108752657 [МПК: C08L 7/00, C08L 9/00, C08L 91/00, C08K 13/04, C08K 5/09, C08K 3/04, В60С 1/00] заявляет резиновую композицию для сплошных шин, содержащую 40-65 частей натурального каучука, 12-20 частей хлоропренового каучука, 10-12 частей стеариновой кислоты, 8-12 частей ароматического углеводородного масла, 2,5-4,5 частей графена, 12-18 частей технического углерода, 10-12 частей для повышения клейкости, 5-8 частей углеродных нанотрубок, 2-6 частей силанизующего агента, 48 частей антистарящей добавки, 12-18 частей наполнителя, 6-10 частей ускорителя и 4-8 частей вулканизатора. Общее содержание аллотропных модификаций углерода в такой композиции снижено, однако по-прежнему составляет более 19,5 частей или более 10% масс. Заявленная резиновая композиция имеет преимущества высокой эластичности, что и является целью цитируемого изобретения, однако недостатком сплошных шин с использованием этой резиновой композиции является то, что они оставляют черные следы вследствие высокого содержания аллотропных модификаций углерода.

Согласно другим изобретениям, при введении в состав резины для шин углеродных нанотрубок можно сильнее снизить совокупное содержание углеродных материалов в резиновой композиции, однако совокупное их содержание составляет более 1 масс. % резиновой композиции или более 1,5-2 phr, что не устраняет появление черных следов при эксплуатации шин из такого материала. Патент KR 101703626 [МПК: C08L 9/06, C08L 7/00, C08L 9/00, C08K 3/36, C08K 3/04, C08J 3/22, В60С 1/00] описывает композицию, содержащую в том числе от 2 до 40 phr технического углерода и от 0.1 до 1 phr углеродных нанотрубок и шину, протектор которой изготовлен с использованием композиции. Необходимо отметить, что в этих изобретениях не ставится требование электропроводности резиновой композиции.

В патентной заявке CN 109694507 [МПК C08L 7/00, C08K 13/02, C08K 3/04, C08K 3/22, C08K 5/09, В60С 1/00] представлена электропроводящая резиновая композиция для протектора сплошных шин, включающая в состав 20-30 phr проводящего технического углерода, 30-35 phr технического углерода и 3-5 phr одностенных углеродных нанотрубок. Таким образом, общее содержание всех аллотропных модификаций углерода составляет не менее 53 phr, т.е. более 30 масс. % от всей резиновой композиции. Данная резиновая композиция является наиболее близкой к настоящему изобретению и принята за его прототип. Недостатком предложенной в патентной заявке CN 109694507 композиции является то, что из-за высокого содержания проводящего технического углерода и технического углерода сплошная шина, изготовленная с использованием такой резиновой композиции, оставляет черные следы. Также недостатком предложенной в патентной заявке CN 109694507 резиновой композиции является ее дороговизна из-за высокого содержания одностенных углеродных нанотрубок.

Настоящее изобретение решает задачу создания резиновых композиций, использование которых в сплошной шине предельно простой и технологичной конструкции обеспечивает безопасную и гигиеничную эксплуатацию этой шины без накопления заряда статического электричества и без загрязнения поверхности пола черными следами.

Для безопасной и гигиеничной эксплуатации шины необходимо, чтобы резиновая композиция после вулканизации обладала удельной электропроводностью не ниже 10-7 См/м (удельным объемным электрическим сопротивлением не более 107 Ом⋅м) и содержала не более 1.5 phr всех аллотропных модификаций углерода.

Для решения данной задачи настоящим изобретением предлагается электропроводящая резиновая композиция для не оставляющих следов сплошных шин, содержащая до вулканизации (1) каучук или смесь каучуков, (2) оксидные наполнители и модификаторы, (3) органические пластификаторы и модификаторы, (4) вулканизующую систему, (5) углеродные нанотрубки, в которой совокупное содержание углеродных нанотрубок и других аллотропных модификаций углерода составляет от 0.05 до 1.5 масс. % от содержания каучуков.

Данная задача также решается тем, что предлагается не оставляющая следов сплошная шина, которая изготовлена с использованием электропроводящей резиновой композиции.

Под резиновой композицией подразумевается смесь, содержащая до вулканизации описанные компоненты. Резиновая композиция может быть подвергнута вулканизации, причем в ходе вулканизации химический состав резиновой композиции изменяется в результате химических превращений, протекающих в ходе процесса вулканизации.

Смесь компонентов может быть получена любым из известных способов смешения резиновых смесей, включая закрытые резиносмесители с различной геометрией камер и роторов, открытые мельницы (двухвалковые мельницы или вальцы), двухшнековые смесители, экструдеры и другие, а также в результате двух- или многостадийных процессов с использованием различных комбинаций способов смешения. Смешение может осуществляться при повышенных температурах. В процесс смешения могут быть включены стадии охлаждения и созревания резиновой смеси. Вулканизация смеси осуществляется одним из известных методов, включая, например, вулканизацию под давлением, вулканизацию в вакууме, вулканизацию перегретым паром или другие, не ограничиваясь приведенными примерами.

Под термином «электропроводящая» подразумевается, что продукт вулканизации резиновой композиции обладает способностью проводить электрический ток, достаточный для диссипации заряда статического электричества и обладает удельной объемной электропроводностью не менее 10-7 См/м. Для некоторых применений (дополнительно регламентированных условиями эксплуатации) предпочтительным является, чтобы ее удельная объемная электропроводность составляла не менее 10-5 См/м. Для некоторых применений предпочтительным является, чтобы ее удельная объемная электропроводность составляла не менее 10-3 См/м.

В качестве каучука могут быть использованы синтетические или натуральные, насыщенные или ненасыщенные каучуки, например, натуральные или синтетические изопреновые каучуки, бутадиен-стирольные каучуки, бутадиен-нитрильные каучуки, гидрированные бутадиен-нитрильные каучуки, бутадиеновые каучуки, бутилкаучуки, галобутилкаучуки, этиленпропиленовые каучуки, этиленпропилендиеновые каучуки содержащие в качестве третьего мономера этиленнорборнен или дициклопентадиен, пропиленоксидные каучуки, акрилатные каучуки, карбоксилатные каучуки, хлоропреновые каучуки, фторкаучуки или их комбинации, не ограничиваясь перечисленными примерами. В качестве каучука может быть применен маслонаполненный каучук, то есть синтетический каучук, в который на одной из стадий производства внесены органические пластификаторы (масла).

Под термином «оксидные наполнители и модификаторы» подразумеваются материалы на основе неорганических соединений, содержащих кислород, которые вводятся в резиновые смеси с целью изменения физико-механических или физико-химических свойств резиновой смеси, включая, например, изменение одного или нескольких из перечисленных далее свойств: коэффициента упругости, прочности, устойчивости к истиранию, твердости, вязкости, динамических свойств, химической устойчивости, устойчивости к старению, огнестойкости, газопроницаемости, теплопроводности, смачиваемости или внешнего вида, включая цвет резиновой смеси (пигменты).

Оксидные наполнители и модификаторы могут быть совместными оксидами двух или более химических элементов, включая, например, совместные оксиды одного или нескольких металлов и алюминия (алюминаты), одного или нескольких металлов и кремния (силикаты), одного или нескольких металлов и углерода (карбонаты), а также одного или нескольких металлов, алюминия и кремния (алюмосиликаты) или других, не ограничиваясь приведенными примерами.

Оксидные наполнители и модификаторы могут содержать также другие анионы (например, гидроксильные группы, хлорид, фторид или другие), например гидроксосиликаты или гидроксоалюмосиликаты, например, монтмориллонит, тальк, слюда или другие, не ограничиваясь приведенными примерами.

Количество оксидных наполнителей и модификаторов в резиновой композиции может варьироваться от 20 phr до 150 phr в зависимости от предъявляемых к резиновой композиции требований и выбранных в качестве оксидных наполнителей и модификаторов материалов.

В качестве органических пластификаторов и модификаторов могут быть использованы углерод-органические или кремний-органические компоненты резиновой смеси, которые вводятся для повышения ее пластичности, снижения вязкости, изменения температуры стеклования, изменения цвета или изменения других свойств резиновой композиции в ходе приготовления и последующей эксплуатации, например, эфиры ортофталиевой кислоты, эфиры ортофосфорной кислоты, спиртов или фенолов, эфиры алифатических карбоновых кислот и гликолей, эфиры тримеллитовой кислоты и спирта, нефтяные масла (парафиновые, нафтеновые, ароматические), или их комбинации, не ограничиваясь перечисленными примерами.

Органические пластификаторы могут быть заранее внесены в синтетический каучук (маслонаполненный каучук) изготовителем каучука на одной из стадий его производства.

В качестве органических модификаторов для изменения цвета резиновой композиции могут быть использованы один или несколько органических красителей, например, моноазокрасители, дисазокрасители, антрахиноновые красители, фталоцианиновые красители или их комбинации, не ограничиваясь перечисленными примерами.

Количество органических пластификаторов и модификаторов в резиновой смеси может варьироваться от 1 phr до 100 phr в зависимости от предъявляемых к резиновой композиции требований и выбранных в качестве оксидных наполнителей и модификаторов материалов.

Под термином «вулканизующая система» подразумевается смесь вулканизующих агентов, активаторов вулканизации, ускорителей вулканизации и, если требуется, замедлителей вулканизации.

Под вулканизующими агентами подразумеваются ингредиенты резиновых смесей, осуществляющие сшивание макромолекул каучука при вулканизации, например, сера; органические пероксиды, такие как, пероксид кумила, 2,5-Ди(трет-бутилперокси)-2,5-диметилгексан, 1,3-и 1,4-Ди(трет-бутилпероксиизопропил)бен-зол, 1,1-Ди(третбутил-перокси)-3,5,5-триметилциклогексан, н-диметил-2,5-ди(трет-бутил-перокси)гексин-3,3,3,5,7,7,-пентаметил-1,2,4-триоксепан, дибензоилпероксид, бис(2,4-дихлорбензоил)пероксид, бис(4-метилбензоил)пероксид или их комбинации, не ограничиваясь перечисленными примерами.

Количество вулканизующих агентов в резиновой композиции может составлять от 0,5 до 5 phr.

В вулканизующую систему также могут входить ускорители вулканизации, т.е. компоненты резиновой смеси, которые применяются для повышения скорости вулканизации и улучшения физико-механических свойств резин, например: гуанидины (N,N'-Дифенилгуанидин, N,N'-Диортолилгуанидин), дитиокарбаматы (диметилдитиокарбамат цинка, диэтилдитиокарбамат цинка, дибутилдитиокарбамат цинка, этилфенилдитиокарбамат цинка, дибензилдитиокарбамат цинка, диизобутилдитиокарбамат цинка, диметилдитиокарбамат висмута, диэтилдитиокарбамат кадмия, диметилдитиокарбамат меди, диметилдитиокарбамат свинца, диамилдитиокарбамат свинца, диметилдитиокарбамат селена), тиазолы (2-меркаптобензтиазол, цинковая соль меркаптобензтиазола, дибензтиазолилдисульфид), сульфенамиды (N-циклогексил-2-бензтиазолилсульфенамид, N-трет-бутил-2-бензтиазолилсульфенамид, N-оксидиэтилен-2-бензтиазолилсульфенамид, N.N'-дициклогек-сил-2-бензтиазолилсульфенамид, N-трет-бутилди(2-бензтиазолил) сульфенамид, N-окси-диэтилентиокарбамил-N-оксидиэтиленсульфенамид), тиокарбаматы (этилентиомочевина, диэтилтиомочевина, N,N'-дибутилтиомочевина, N,N'-дифенилтио-мочевина), тиурамы (тетрабутилтиурамдисульфид, тетраметилтиураммоносульфид, тетра-метилтиурамди-сульфид, N,N'-диметил-N,N'-дифенилтиурамдисульфид, тетрабензил-тиурамдисульфид, дипентаметилентиурамтетрасульфид, тетраизобутилтиурамдисульфид, тетраизобутил-тиураммоносульфид) или их комбинации, не ограничиваясь приведенными примерами.

Количество ускорителей вулканизации в резиновой композиции может составлять от 0,1 до 7 phr.

В вулканизующую систему также могут входить активаторы вулканизации, т.е. компоненты резиновой смеси, которые повышают эффективность действия ускорителей, например, неорганические активаторы, такие как оксид цинка, оксид магния, карбонат цинка; органические активаторы, такие как стеариновая кислота, стеарат цинка, октоат цинка, олеиновая кислота, диэтиленгликоль, триэтаноламин или их комбинации, не ограничиваясь приведенными примерами.

Количество активаторов вулканизации в резиновой композиции может составлять от 0,5 до 20 phr.

Под углеродными нанотрубками подразумеваются цилиндрические углеродные наноструктуры с диаметром от 0,7 до 50 нм, состоящие из одного или нескольких углеродных (графеновых) слоев. В резиновой композиции данного изобретения могут быть использованы одностенные углеродные нанотрубки и/или двустенные углеродные нанотрубки и/или трехстенные углеродные нанотрубки и/или многостенные углеродные нанотрубки. Поверхность углеродных нанотрубок может быть модифицирована функциональными группами, такими как карбоксильные или гидроксильные, или органические группы, например, содержащие одну или несколько аминогрупп и/или сульфокси-групп и/или эпокси-групп и/или перокси-групп и/или других групп, не ограничиваясь приведенными примерами. В структуре углеродных нанотрубок могут присутствовать гетероатомы, например, атомы азота и другие. В качестве углеродных нанотрубок могут быть использованы одностенные углеродные нанотрубки с диаметром более 0,7 и менее 6 нм.

Количество углеродных нанотрубок в резиновой композиции может составлять от 0,05 до 1,5 phr.

Под аллотропными модификациями углерода подразумеваются фазы, частицы или структуры углерода, в которых атомы углерода различным образом размещены в кристаллической решетке, например, аморфные аллотропные модификации углерода, такие как уголь или сажа, не ограничиваясь приведенными примерами, или нанотрубки, или графен, или фуллерены, или графит, или нановолокна, или их комбинации, не ограничиваясь приведенными примерами.

Резиновая композиция может содержать частицы аллотропных модификаций углерода, отличных от углеродных нанотрубок в количестве, чтобы совокупное содержание всех аллотропных модификаций углерода в резиновой композиции не превышало 1,5 phr.

Дополнительно к перечисленным выше компонентам резиновая смесь может содержать и другие компоненты, например, частицы металлов 8-11 групп периодической таблицы, например, железа, кобальта, никеля, рутения, родия, палладия, иридия, платины, меди, серебра, золота или их сплавов, не ограничиваясь приведенными примерами. Частицы металлов могут быть внесены в резиновую смесь вместе с углеродными нанотрубками как примеси, обусловленные способом приготовления углеродных нанотрубок. Частицы металлов могут быть специально внесены в резиновую композицию для модифицирования одного или нескольких свойств резины.

Электропроводность такой резиновой композиции обеспечивается присутствием углеродных нанотрубок и/или их пучков. Присутствие других электропроводящих компонентов, в том числе аллотропных модификаций углерода, отличных от углеродных нанотрубок, в композиции допустимо, но общее количество всех аллотропных модификаций углерода, включая углеродные нанотрубки, не должно превышать 1,5 phr, предпочтительно - не превышать 1 phr, наиболее предпочтительно - не превышать 0,5 phr.

Как иллюстрируют Примеры, содержание нанотрубок в диапазоне от 0,05 до 1,5 phr является достаточным для обеспечения требуемой электропроводности, если нанотрубки в составе резиновой композиции объединены в пучки. Известно, что одностенные и двустенные нанотрубки способны объединяться в пучки благодаря силам Ван-дер-Ваальса (π-π взаимодействие). В ходе объединения нанотрубок в пучки увеличивается не только диаметр пучка, но также и его длина, причем соотношение длина/диаметр пучка нанотрубок увеличивается с увеличением числа нанотрубок, объединенных в пучок. В то же время известно, что наименьшая концентрация проводящего наполнителя, обеспечивающая существование связного проводящего кластера (порог перколяции) тем меньше, чем больше соотношение длина/диаметр частиц проводящего наполнителя. В связи с этим для достижения меньшего порога перколяции желательно, чтобы количество нанотрубок в пучке, а, следовательно, и диаметры пучков нанотрубок в резиновой композиции были как можно больше, например, более 300 нм, предпочтительно - более 1 мкм, наиболее предпочтительно - более 3 мкм. С другой стороны, в целях обеспечения однородности материала, сохранения его физико-механических свойств (в том числе прочности и износостойкости) и уменьшения контактного сопротивления материала желательно присутствие в материале множества тонких пучков нанотрубок. Поэтому предпочтительной является резиновая композиция, в которой нанотрубки объединены в пучки, характеризующиеся широким распределением по диаметру пучка, например, от 10 нм до 500 нм или, предпочтительнее, от 5 нм до 1 мкм или, предпочтительнее, от 3 нм до 3 мкм.

Многостенные нанотрубки как правило объединены в клубкоподобные аггломераты, но не в пучки. Присутствие клубкоподобных агломератов нанотрубок в материале является нежелательным. В связи с этим предпочтительно, чтобы резиновая композиция содержала одностенные или двустенные углеродные нанотрубки. Углеродные нанотрубки, особенно одно- и двустенные углеродные нанотрубки, особенно одностенные углеродные нанотрубки - это дорогой материал. Поэтому содержание углеродных нанотрубок в резиновой смеси не должно превышать 1,5 phr, предпочтительно - не превышать 1 phr, более предпочтительно - не превышать 0,8 phr, наиболее предпочтительно - не превышать 0,5 phr.

Особенности предлагаемого изобретения описаны более подробно в следующих примерах, которые иллюстрируют, но не ограничивают собой предлагаемое изобретение.

Пример 1

Резиновая композиция содержит до вулканизации:

(1) смесь натурального каучука NR-CV60 85 частей и бутадиенового каучука BR9000 (15 частей)

(2) оксидные наполнители и модификаторы: осажденный SiO2 Z-155 (50 частей),

(3) органические пластификаторы и модификаторы: нафтеновое масло KN4010 5 частей, бис-(триэтоксисилилпропил)тетрасульфид (TESPT, Si-69) (5 частей), сложный эфир полиэтиленгликоля (3,5 части)

(4) вулканизующая система: сера (1 часть), стеариновая кислота (2 части), ZnO (5 частей), тетрабензилтиурам дисульфид (TBzTD) (0,5 частей), сульфенамид Ц (N-циклогексил-2-бензтиазолилсульфенамид, CBS) (2 части)

(5) одностенные углеродные нанотрубки TUBALL™ (0,38 частей)

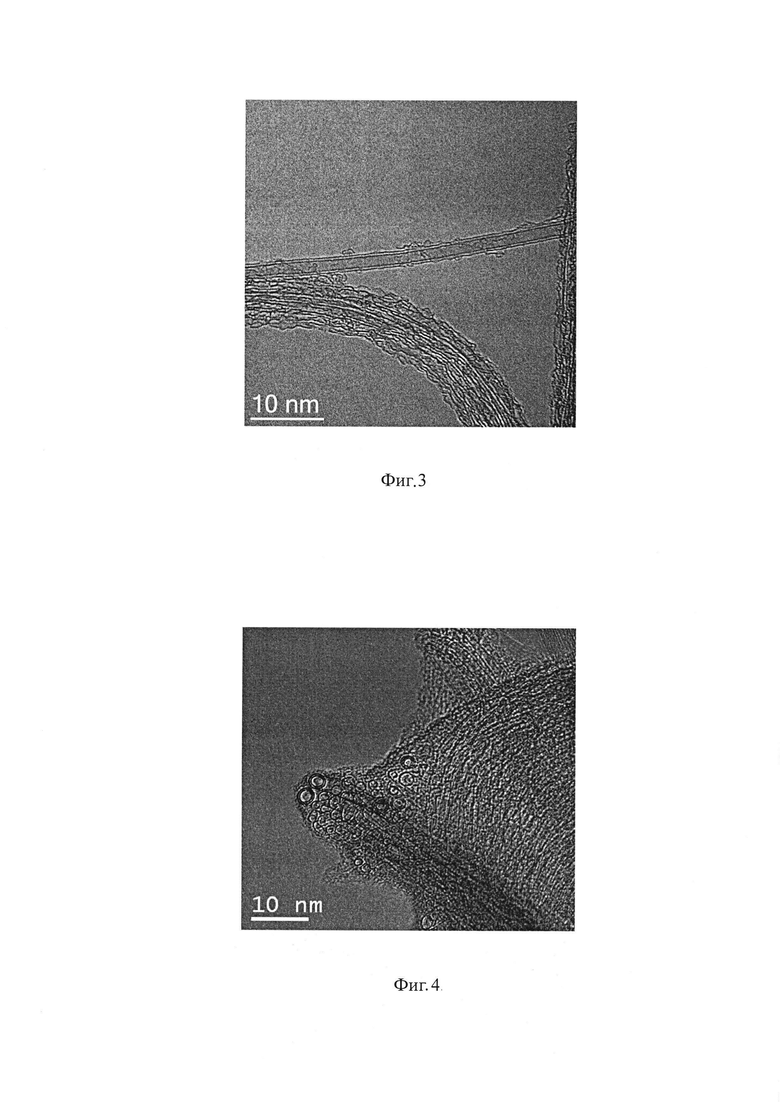

Другие аллотропные модификации углерода, отличные от углеродных нанотрубок, присутствуют как примеси TUBALL™ (0,02 части). Электронные микрографии, полученные методом просвечивающей электронной микроскопии использованных одностенных углеродных нанотрубок приведены на Фиг. 1. В резиновую композицию не вносили специально других аллотропных модификаций углерода, однако небольшое количество (около 5 масс. %) аморфного углерода и графитоподобных частиц углерода содержится в материале TUBALL™ в качестве примеси. Общее совокупное содержание аллотропных модификаций углерода, таким образом, составляет 0,4 части. Средний диаметр одностенных углеродных нанотрубок TUBALL™ составляет 1,6 нм, длина превышает 5 мкм, соотношение длина/диаметр превышает 3000. Также в резиновую композицию входят 0,06 частей металлического железа, присутствующего как примесь в одностенных углеродных нанотрубках TUBALL™.

Резиновую композицию приготовили методом двустадийного смешения: на первой стадии каучуки смешивали с оксидом кремния и органическими пластификаторами и модификаторами, а также стеариновой кислотой и оксидом цинка в резиносмесителе при повышении температуры до 140°С, а на второй стадии вносили оставшиеся компоненты вулканизующей системы и одностенные углеродные нанотрубки с использованием резинообрабатывающих вальцев (2-валковой мельницы) при зазоре 2-3 мм до полного размешивания вулканизующей системы.

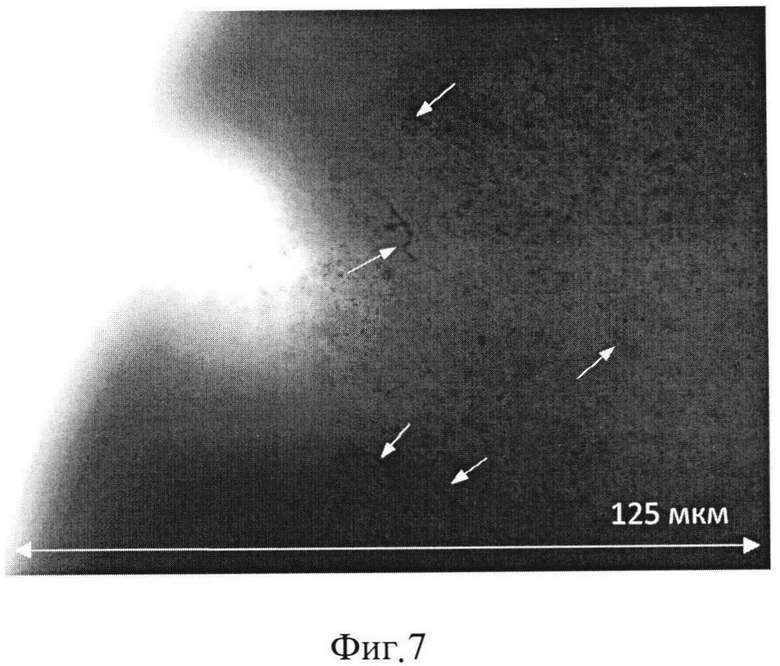

Вулканизацию проводили на вулканизационном прессе при 200 кгс/см2 температуре 170°С в течение 8 минут. Микрофотографии оптической микроскопии среза вулканизованной резиновой смеси представлены на Фиг. 2. Микрофотографии получены с использованием иммерсионного объектива Leica 100х Oil N PLAN с числовой апертурой 1,25. На микрофотографиях видны множественные пучки одностенных углеродных нанотрубок TUBALL™ (отмечены на Фиг 2. стрелками) толщиной более предела разрешения объектива, то есть более 300 нм, однако заметна хроматическая аберрация около изображения пучков, что свидетельствует об их диаметре 300-350 нм. Также на микрофотографиях видны плохо разрешенные тени от сетки пучков нанотрубок, диаметр которых менее 300 нм. Из этих данных можно сделать вывод, что пучки нанотрубок распределены по диаметру в диапазоне до 350 нм.

Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 1 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 2

Резиновая композиция, подобная Примеру 1, однако содержание одностенных углеродных нанотрубок TUBALL™ в ней составляет 0,05 phr и в резиновую композицию дополнительно внесли 0,9 phr электропроводящего технического углерода KetjenBlack EC-300J. Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 2 является электропроводящей и способна диссипировать заряд статического электричества. Резиновая композиция по Примеру 2 не удовлетворяет требованиям стандарта EN 1755, не может использоваться для шин, эксплуатация которых осуществляется в потенциально взрывоопасных средах. Однако резиновая композиция по Примеру 2 может быть использована для шин, эксплуатация которых осуществляется в помещениях, не имеющих таких ограничений.

Пример 3

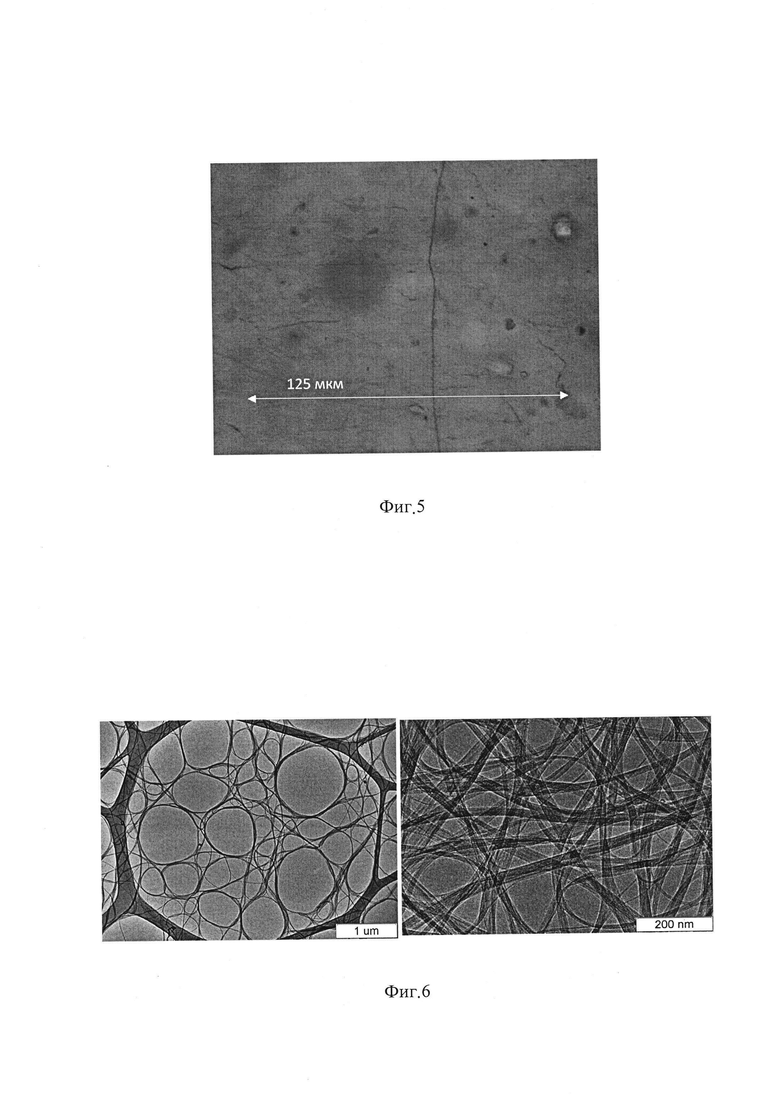

Резиновая композиция, подобная Примеру 1, однако вместо 0,19 phr одностенных углеродных нанотрубок TUBALL™ в нее входит 0,24 phr смеси одностенных и двустенных углеродных нанотрубок с значительным присутствием фуллереноподобного углерода и 0,25 phr технического углерода марки Cabot Vulcan ХС72. Электронные микрографии, полученные методом просвечивающей электронной микроскопии использованных одностенных и двустенных углеродных нанотрубок приведены на Фиг. 3. Микрофотографии просвечивающей электронной микроскопии скола вулканизованной резиновой смеси представлены на Фиг. 4. Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 3 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 4

Резиновая композиция, подобная Примеру 1, однако смешение проводилось с использованием резинообрабатывающих вальцов. Смесь приготавливалась в одну стадию при зазоре между валками 2 мм. Общее время смешения составило 30 мин. Сначала проводили смешение каучуков, далее смешивали каучуки с вулканизующей группой, оксидом кремния, органическими пластификаторами и модификаторами, а также с одностенными углеродными нанотрубками. Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 4 является электропроводящей и способна диссипировать заряд статического электричества Пример 5

Резиновая композиция содержит до вулканизации

(1) натуральный каучук NR SVR-3L (100 частей)

(2) оксидные наполнители и модификаторы: осажденный SiO2 Z-155 (50 частей), карбонат кальция (15 частей)

(3) органические пластификаторы и модификаторы: нафтеновое масло Nytex 810 (6 частей), бис-(триэтоксисилилпропил)тетрасульфид (TESPT, Si-69) (4 части), сложный эфир полиэтиленгликоля (3,5 частей)

(4) вулканизующая система: сера (2 части), стеариновая кислота (1,5 частей), ZnO 5 частей, тетраметилтиурам моносульфид (ТМТМ) (0,5 частей), N-трет-бутил-2-бензтиазолилсульфенамид (TBBS) (2 части)

(5) одностенные углеродные нанотрубки TUBALL™ (0,76 частей)

Другие аллотропные модификации углерода, отличные от углеродных нанотрубок, присутствуют как примеси TUBALL™ (0,04 части). Электронные микрографии, полученные методом просвечивающей электронной микроскопии использованных одностенных углеродных нанотрубок приведены на Фиг. 1. Также в резиновую композицию входят 0,12 частей металлического железа, присутствующего как примесь в одностенных углеродных нанотрубках TUBALL™, в резиновую композицию дополнительно внесено 10 частей порошка электролитической меди ПМС-1.

Резиновую композицию приготовили методом двустадийного смешения: на первой стадии каучуки смешивали с оксидом кремния, органическими пластификаторами и модификаторами и порошком металлической меди, а также стеариновой кислотой и оксидом цинка в резиносмесителе при повышении температуры до 140°С, на второй стадии вносили оставшиеся компоненты вулканизующей системы и одностенные углеродные нанотрубки также в резиносмесителе при повышении температуры до 110°С.

Вулканизацию проводили на вулканизационном прессе при 200 кгс/см2 температуре 160°С в течение 20 минут.

Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 5 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 6

Резиновая композиция содержит до вулканизации:

(1) смесь натурального каучука NR-CV50 (90 частей) и бутадиенового каучука BR9000 (10 частей)

(2) оксидные наполнители и модификаторы: осажденный SiO2 Zeosil 1165-МР (50 частей), белый пигмент TiO2 (5 частей).

(3) органические пластификаторы и модификаторы: нафтеновое масло KN4010 (5 частей), бис-(триэтоксисилилпропил)тетрасульфид (TESPT, Si-69) (4 части), антиоксидант N-изопропил-N-фенил-p-фенилен диамин (IPPD) (0,5 частей)

(4) вулканизующая система: сера (1 часть), стеариновая кислота (3 части), ZnO (8 частей), N,N'-дифенилгуфнидин (DPG-80) (1 часть), N-оксидиэтилен-2-бензтиазолилсульфенамид (NOBS) (1,25 части)

(5) одностенные углеродные нанотрубки TUBALL™ (0,38 частей)

Другие аллотропные модификации углерода, отличные от углеродных нанотрубок, присутствуют как примеси TUBALL™ (0,02 части). Электронные микрографии, полученные методом просвечивающей электронной микроскопии использованных одностенных углеродных нанотрубок приведены на Фиг. 1. Также в резиновую композицию входят 0,04 частей металлического железа, присутствующего как примесь в одностенных углеродных нанотрубках TUBALL™.

Резиновую композицию приготовили методом двустадийного смешения: на первой стадии каучуки смешивали с оксидом кремния и органическими пластификаторами и модификаторами, антиоксидант, а также стеариновой кислотой и оксидом цинка в резиносмесителе при повышении температуры до 140°С, на второй стадии вносили оставшиеся компоненты вулканизующей системы и одностенные углеродные нанотрубки также в резиносмесителе при повышении температуры до 110°С.

Вулканизацию проводили на вулканизационном прессе при 200 кгс/см2 температуре 160°С в течение 8 минут.

Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 6 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 7

Резиновая композиция, подобная Примеру 6, однако дополнительно содержит оксидный модификатор цвета: совместный оксид Na, Al, Si и S-содержащий серу алюмонатриевый силикат (пигмент ультрамарин ГОСТ 9980-75, номер по колор-индексу 80 - 450-6-01) в количестве 2 части на 100 частей смеси каучуков. Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 7 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 8

Резиновая композиция содержит до вулканизации: (1) смесь изопренового каучука Natsyn 2200 75 частей и бутадиенового каучука BR 065 (25 частей)

(2) оксидные наполнители и модификаторы: осажденный SiO2 Zeosil 1165-МР (30 частей), каолин (20 частей), карбонат кальция (15 частей), TiO2 (5 частей).

(3) Органические пластификаторы и модификаторы: нафтеновое масло KN4010 5 частей, бис-(триэтоксисилилпропил)тетрасульфид (TESPT, Si-69) (4 части), сложный эфир полиэтиленгликоля (3,5 частей), 2-меркаптобензимидазол (MBI) (1 часть)

(4) вулканизующая система: сера (1 часть), стеариновая кислота (3 части), ZnO (8 частей), N,N'-дифенилгуфнидин (DPG-80) (1 часть), N-оксидиэтилен-2-бензтиазолилсульфенамид (NOBS) (1,25 части)

(5) одностенные углеродные нанотрубки TUBALL™ 0,38 частей

Другие аллотропные модификации углерода, отличные от углеродных нанотрубок, присутствуют как примеси TUBALL™ (0,02 части). Электронные микрографии, полученные методом просвечивающей электронной микроскопии использованных одностенных углеродных нанотрубок приведены на Фиг. 1. Также в резиновую композицию входят 0,04 частей металлического железа, присутствующего как примесь в одностенных углеродных нанотрубках TUBALL™.

Резиновую композицию приготовили методом двустадийного смешения: на первой стадии каучуки смешивали с оксидом кремния и органическими пластификаторами и модификаторами, антиоксидант, а также стеариновой кислотой и оксидом цинка в резиносмесителе при повышении температуры до 140°С, а на второй стадии вносили оставшиеся компоненты вулканизующей системы и одностенные углеродные нанотрубки с использованием резинообрабатывающих вальцев (2-валковой мельницы) при зазоре 2-3 мм до полного размешивания вулканизующей системы.

Вулканизацию проводили на вулканизационном прессе при 200 кгс/см2 температуре 160°С в течение 8 минут.

Микрофотографии оптической микроскопии среза вулканизованной резиновой смеси представлены на Фиг. 5. Микрофотографии получены с использованием иммерсионного объектива Leica 100х N PLAN с числовой апертурой 1,25. На микрофотографиях видны множественные пучки одностенных углеродных нанотрубок TUBALL™ толщиной от предела разрешения микроскопа (300 нм) до 2 мкм. Из этих данных можно сделать вывод, что пучки нанотрубок распределены по диаметру в диапазоне от менее чем 300 нм до 2 мкм.

Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 8 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 9

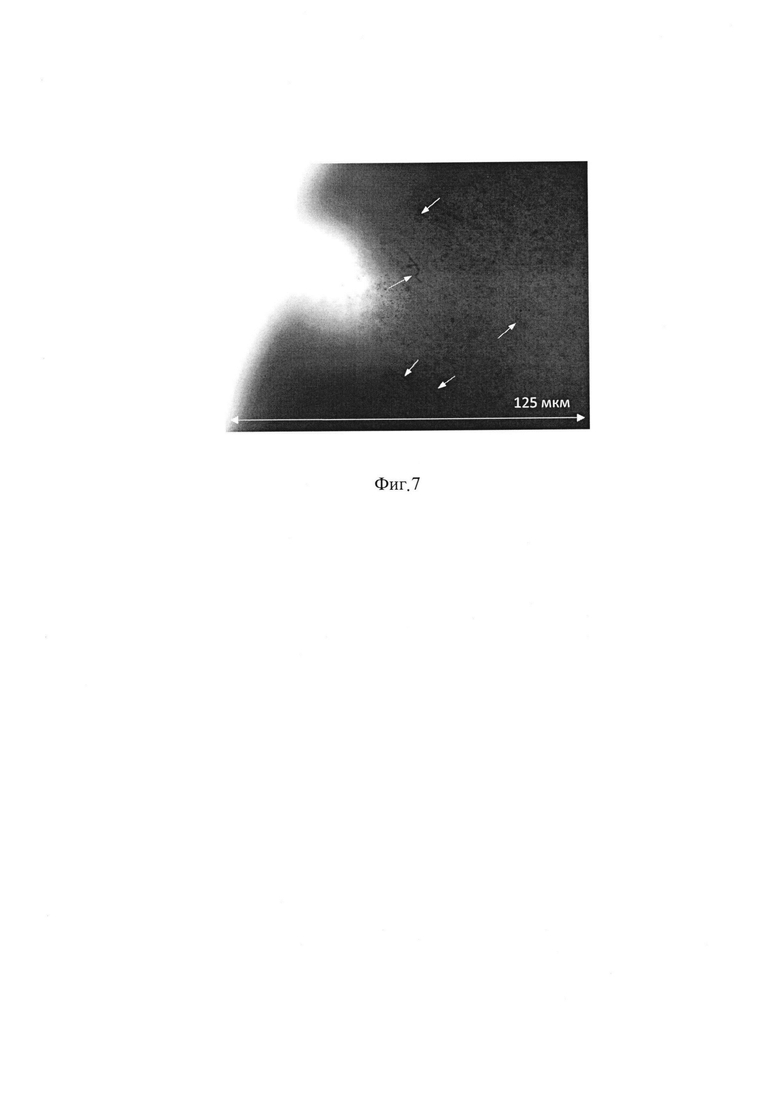

Резиновая композиция, подобная Примеру 8, однако вместо одностенных углеродных нанотрубок TUBALL™ используются очищенные одностенные углеродные нанотрубки TUBALL™ 99, не содержащие примесей железа и аллотропных модификаций углерода, отличных от углеродных нанотрубок. Электронные микрографии, полученные методом просвечивающей электронной микроскопии использованных очищенных одностенных углеродных нанотрубок TUBALL™ 99 приведены на Фиг. 6. Одностенные углеродные нанотрубки TUBALL™ 99 вводятся на первой стадии приготовления резиновой смеси. Микрофотографии оптической микроскопии среза вулканизованной резиновой смеси представлены на Фиг. 7. Микрофотографии получены с использованием иммерсионного объектива Leica 100х Oil N PLAN с числовой апертурой 1,25. На микрофотографиях видны множественные пучки одностенных углеродных нанотрубок TUBALL™ (отмечены на Фиг 7. стрелками) толщиной более предела разрешения объектива, то есть более 300 нм и до 1 мкм. Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 9 является электропроводящей и способна диссипировать заряд статического электричества

Пример 10

Резиновая композиция, подобная Примеру 8, однако содержание одностенных углеродных нанотрубок TUBALL™ в ней составляет 1,43 phr, общее совокупное содержание аллотропов углерода составляет 1,5 phr. Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 10 является электропроводящей и способна диссипировать заряд статического электричества

Пример 11

Резиновая композиция содержит до вулканизации:

(1) смесь натурального каучука NR-CV60 (85 частей) и бутадиенового каучука BR9000 (15 частей)

(2) оксидные наполнители и модификаторы: осажденный SiO2 Z-155 (50 частей),

(3) органические пластификаторы и модификаторы: нафтеновое масло KN4010 (5 частей), бис-(триэтоксисилилпропил)тетрасульфид (TESPT, Si-69) (5 части), сложный эфир полиэтиленгликоля (3,5 частей)

(4) вулканизующая система: сера (1 часть), стеариновая кислота (2 части), ZnO (5 частей), тетрабензилтиурам дисульфид (TBzTD) (0,5 частей), сульфенамид Ц (N-циклогексил-2-бензтиазолилсульфенамид, CBS) (2 части)

(5) очищенные одностенные углеродные нанотрубки марки TUBALL™ 99 (0,39 частей)

Дополнительно в резиновую композицию добавлен графит смазочный марки ГС-2 (1 часть). Электронные микрографии, полученные методом просвечивающей электронной микроскопии использованных очищенных одностенных углеродных нанотрубок TUBALL™ 99 приведены на Фиг. 6. Таким образом совокупное содержание всех аллотропных модификаций углерода в резиновой композиции составляет 1,39 частей.

Резиновую композицию приготовили методом двустадийного смешения: на первой стадии каучуки смешивали с оксидом кремния и органическими пластификаторами и модификаторами, а также стеариновой кислотой, оксидом цинка и графитом ГС-2 в резиносмесителе при повышении температуры до 140°С, а на второй стадии вносили оставшиеся компоненты вулканизующей системы и одностенные углеродные нанотрубки в резиносмесителе при температуре до 100°С.

Вулканизацию проводили на вулканизационном прессе при 200 кгс/см2 температуре 170°С в течение 10 минут.

Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 11 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 12

Резиновая композиция, подобная Примеру 11, однако содержание графита в ней составляет 0.5 phr марки ГС-2, дополнительно резиновая композиция содержит 18 phr порошка никелевого электролитического марки ПНК-1Л8, который вносят на первой стадии смешения. Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 12 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 13

Резиновая композиция, подобная Примеру 11, однако содержание графита в ней составляет 0.3 phr марки ГС-2. Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 13 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 14

Резиновая композиция содержит до вулканизации:

(1) натуральный каучук NR SVR-3L (100 частей)

(2) оксидные наполнители и модификаторы: осажденный SiO2 Z-155 (50 частей), Диоксид титана TiO2 (4 части).

(3) Органические пластификаторы и модификаторы: нафтеновое масло KN4010 (5 частей), бис-(триэтоксисилилпропил)тетрасульфид (5 частей), сложный эфир полиэтиленгликоля (3,5 частей), 2-меркаптобензимидазол (1 часть).

(4) вулканизующая система: пероксид - Perkadox ВС-40 (2 части), стеариновая кислота (2 части), оксид цинка ZnO (4 части).

(5) одностенные углеродные нанотрубки TUBALL™ (0,19 частей)

Другие аллотропные модификации углерода, отличные от углеродных нанотрубок, присутствуют как примеси TUBALL™ (0,01 части). Электронные микрографии, полученные методом просвечивающей электронной микроскопии использованных одностенных углеродных нанотрубок приведены на Фиг. 1. Также в резиновую композицию входят 0,03 частей металлического железа, присутствующего как примесь в одностенных углеродных нанотрубках TUBALL™.

Резиновую композицию приготовили методом двустадийного смешения: на первой стадии каучук смешивали с оксидом кремния, TiO2, органическими пластификаторами и модификаторами, антиоксидантом IPPD, стеариновой кислотой, оксидом цинка, а также одностенными углеродными нанотрубками в резиносмесителе при повышении температуры до 150°С, на второй стадии в резиносмеситель вносили оставшиеся компоненты вулканизующей системы при повышении температуры до 100°С.

Вулканизацию проводили на вулканизационном прессе при 200 кгс/см2 температуре 180°С в течение 20 минут.

Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 14 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 15

Резиновая композиция содержит до вулканизации:

(1) натуральный каучук NR SVR-3L (100 частей)

(2) оксидные наполнители и модификаторы: осажденный SiO2 Z-155 (50 частей), Диоксид титана TiO2 (4 части).

(3) Органические пластификаторы и модификаторы: нафтеновое масло KN4010 (5 частей), бис-(триэтоксисилилпропил)тетрасульфид (TESPT, Si-69) (5 части), сложный эфир полиэтиленгликоля (3,5 частей), N-изопропил-N-фенил-p-фенилен диамин (IPPD) (0,5 части).

(4) вулканизующая система: пероксид - Perkadox ВС-40 (2 части), стеариновая кислота (2 части), оксид цинка ZnO (4 части).

(5) одностенные углеродные нанотрубки TUBALL™ (0,19 частей), многостенные углеродные нанотрубки (0,2 части)

Другие аллотропные модификации углерода, отличные от углеродных нанотрубок, присутствуют как примеси TUBALL™ (0,01 части). Электронные микрографии, полученные методом просвечивающей электронной микроскопии использованных одностенных углеродных нанотрубок приведены на Фиг. 1. Также в резиновую композицию входят 0,03 части металлического железа, присутствующего как примесь в одностенных углеродных нанотрубках TUBALL™.

Резиновую композицию приготовили методом двустадийного смешения: на первой стадии каучук смешивали с оксидом кремния, TiO2, органическими пластификаторами и модификаторами, антиоксидантом IPPD, стеариновой кислотой, оксидом цинка а также одностенными и многостенными углеродными нанотрубками в резиносмесителе при повышении температуры до 150°С, на второй стадии в резиносмеситель вносили оставшиеся компоненты вулканизующей системы при температуре до 100°С.

Вулканизацию проводили на вулканизационном прессе при 200 кгс/см2 температуре 180°С в течение 20 минут.

Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 15 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 16

Резиновая композиция, подобная Примеру 15, однако одностенные и многостенные углеродные нанотрубки вводили в резиновую смесь на второй стадии смешения в резиносмесителе. Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 16 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 17

Резиновая композиция содержит до вулканизации:

(1) смесь натурального каучука NR SVR-3L (80 частей) и бутадиенового каучука BR9000 (20 частей)

(2) оксидные наполнители и модификаторы: осажденный SiO2 Z-155 (50 частей), TiO2 - (10 частей)

(3) органические пластификаторы и модификаторы: нафтеновое масло KN4010 (5 частей), бис-(триэтоксисилилпропил)тетрасульфид (TESPT, Si-69) (5 части), сложный эфир полиэтиленгликоля (3,5 части), краситель голубой фталоцианиновый (2 части).

(4) вулканизующая система: сера (1 часть), стеариновая кислота (2 части), ZnO (5 частей), тетрабензилтиурам дисульфид (TBzTD) (0,5 частей), сульфенамид Ц (N-циклогексил-2-бензтиазолилсульфенамид, CBS) (2 части)

(5) одностенные углеродные нанотрубки TUBALL™ 0,28 частей

Другие аллотропные модификации углерода, отличные от углеродных нанотрубок, присутствуют как примеси TUBALL™ (0,016 части). Электронные микрографии, полученные методом просвечивающей электронной микроскопии использованных одностенных углеродных нанотрубок приведены на Фиг. 1. Общее совокупное содержание аллотропных модификаций углерода, таким образом, составляет 0,3 части. Также в резиновую композицию входят 0,05 части металлического железа, присутствующего как примесь в одностенных углеродных нанотрубках TUBALL™.

Резиновую композицию приготовили методом двустадийного смешения: на первой стадии каучуки смешивали с оксидом кремния и органическими пластификаторами и модификаторами, а также стеариновой кислотой и оксидом цинка в резиносмесителе при повышении температуры до 140°С, а на второй стадии вносили оставшиеся компоненты вулканизующей системы, оксид титана, фталоцианиновый краситель и одностенные углеродные нанотрубки с использованием резинообрабатывающих вальцев (2-валковой мельницы) при зазоре 2-3 мм до полного размешивания вулканизующей системы и модифицирующих цвет компонентов.

Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 17 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 18

Резиновая композиция содержит до вулканизации:

(1) смесь натурального каучука NR-CV60 (80 частей) и бутадиенового каучука BR9000 (20 частей)

(2) оксидные наполнители и модификаторы: осажденный SiO2 Z-155 (60 частей),

(3) органические пластификаторы и модификаторы: нафтеновое масло KN4010 (5 частей), бис-(триэтоксисилилпропил)тетрасульфид (TESPT, Si-69) (5 частей), сложный эфир полиэтиленгликоля (3,5 части)

(4) вулканизующая система: сера (1 часть), стеариновая кислота (2 части), ZnO (5 частей), тетрабензилтиурам дисульфид (TBzTD) (0,5 части), сульфенамид Ц (N-циклогексил-2-бензтиазолилсульфенамид, CBS) (2 части)

(5) одностенные углеродные нанотрубки TUBALL™ (1,43 части)

Другие аллотропные модификации углерода, отличные от углеродных нанотрубок, присутствуют как примеси TUBALL™ (0,07 части). Электронные микрографии, полученные методом просвечивающей электронной микроскопии использованных одностенных углеродных нанотрубок приведены на Фиг. 1. Также в резиновую композицию входят 0,24 части металлического железа, присутствующего как примесь в одностенных углеродных нанотрубках TUBALL™.

Резиновую композицию приготовили методом двухстадийного смешения: на первой стадии каучуки смешивали с оксидом кремния, органическими пластификаторами и модификаторами, стеариновой кислотой, оксидом цинка, а также одностенными углеродными нанотрубками в резиносмесителе при повышении температуры до 140°С, на второй стадии в резиносмеситель вносили оставшиеся компоненты вулканизующей системы при повышении температуры до 90°С.

Вулканизацию проводили на вулканизационном прессе при 200 кгс/см2 температуре 170°С в течение 8 минут.

Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 18 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 19

Резиновая композиция, подобная Примеру 18, однако углеродные нанотрубки вводились в резиновую смесь на второй стадии смешения в резиносмесителе. Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции до и после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 19 является электропроводящей и способна диссипировать заряд статического электричества

Пример 20

Резиновая композиция содержит до вулканизации:

(1) натуральный каучук NR SVR-3L (100 частей)

(2) оксидные наполнители и модификаторы: осажденный SiO2 Z-155 (50 частей), диоксид титана TiO2 (4 части).

(3) Органические пластификаторы и модификаторы: нафтеновое масло KN4010 (5 частей), бис-(триэтоксисилилпропил)тетрасульфид (TESPT, Si-69) (5 части), сложный эфир полиэтиленгликоля (3,5 частей), N-изопропил-N-фенил-p-фенилен диамин (IPPD) (0,5 части).

(4) вулканизующая система: пероксид - Perkadox ВС-40 (2 части), стеариновая кислота (2 части), оксид цинка ZnO (4 части).

(5) очищенные одностенные углеродные нанотрубки TUBALL™ 99 (0,19 частей)

Электронные микрографии, полученные методом просвечивающей электронной микроскопии использованных очищенных одностенных углеродных нанотрубок TUBALL™ 99 приведены на Фиг. 6. Резиновую композицию приготовили методом одностадийного смешения на резинообрабатывающих вальцах при зазоре между валками 3 мм. Общее время смешения составило 30 минут. Каучук прогревали на валках в течение 10 минут далее загружали компоненты вулканизующей системы, оксид кремния, TiO2, органические пластификаторы и модификаторы, антиоксидант IPPD, стеариновую кислоту, оксид цинка, а также очищенные одностенные углеродные нанотрубки при температуре валков 80°С.

Вулканизацию проводили на вулканизационном прессе при 200 кгс/см2 температуре 180°С в течение 20 минут.

Данные об электропроводности и удельном поверхностном электрическом сопротивлении резиновой композиции до и после вулканизации сведены в Таблице 1. Из данных таблицы следует, что резиновая композиция по Примеру 20 является электропроводящей и способна диссипировать заряд статического электричества.

Пример 21

Сплошная шина шириной 4,5 дюйма, посадочный диаметр 8 дюймов, наружный диаметр 373 мм была изготовлена с использованием резиновой композиции по п. 17. Сопротивление шины, измеренное в соответствие со стандартом ISO 16392, составило 3⋅106 Ом. Сопротивление поверхности среза шины, измеренное в соответствие со стандартом EN 60079-0, составило 2⋅107 Ом. Шина удовлетворяет требованиям электропроводности и при этом не оставляет следов в ходе эксплуатации.

Пример 22

Сплошная шина шириной 25 мм, посадочный диаметр 100 мм, наружный диаметр 150 мм была изготовлена с использованием резиновой композиции по п. 14. Сопротивление шины, измеренное 4-точечным методом составило 3⋅105 Ом. Сопротивление шины, измеренное в соответствие со стандартом ISO 16392 составило 3⋅107 Ом. Шина удовлетворяет требованиям электропроводности и при этом не оставляет следов в ходе эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОБАВКА К РЕЗИНОВЫМ КОМПОЗИЦИЯМ, СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ, СПОСОБ ПОЛУЧЕНИЯ РЕЗИНЫ С ПОВЫШЕННЫМИ ЭЛЕКТРОПРОВОДНОСТЬЮ И ФИЗИКО-МЕХАНИЧЕСКИМИ СВОЙСТВАМИ И РЕЗИНА | 2021 |

|

RU2767647C1 |

| Способ повышения физико-механических и триботехнических характеристик композиционного материала на основе эластомера, армированного многостенными углеродными нанотрубками | 2022 |

|

RU2807827C1 |

| Полимерные композиции, содержащие нанотрубки | 2016 |

|

RU2669090C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОЛИУРЕТАНОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ | 2020 |

|

RU2756754C1 |

| ГРУНТУЮЩИЙ СОСТАВ ДЛЯ СОЗДАНИЯ СВЕТЛОГО ЭЛЕКТРОПРОВОДЯЩЕГО ГРУНТУЮЩЕГО ПОКРЫТИЯ ДЕТАЛИ ПЕРЕД ЭЛЕКТРОСТАТИЧЕСКИМ ОКРАШИВАНИЕМ, СПОСОБ ПРИГОТОВЛЕНИЯ ГРУНТУЮЩЕГО СОСТАВА И ГРУНТУЮЩЕЕ ПОКРЫТИЕ | 2020 |

|

RU2765132C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| АНТИСТАТИЧЕСКОЕ НАПОЛЬНОЕ ПОКРЫТИЕ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2018 |

|

RU2705066C2 |

| Способ получения материала в виде плёнки из одностенных углеродных нанотрубок | 2024 |

|

RU2834845C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА, МОДИФИЦИРОВАННОГО ХЛОРОМ, И УГЛЕРОДНЫЙ МАТЕРИАЛ, МОДИФИЦИРОВАННЫЙ ХЛОРОМ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА И ЭЛЕКТРОПРОВОДЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2717516C2 |

Изобретение относится к электропроводящим резиновым композициям и к не оставляющим следов сплошным шинам, изготовленным с использованием данных резиновых композиций.

Предложена электропроводящая резиновая композиция для не оставляющих следов сплошных шин, содержащая (1) каучук или смесь по крайней мере двух каучуков, (2) оксидные наполнители и модификаторы, (3) органические пластификаторы и модификаторы, (4) вулканизующую систему и (5) углеродные нанотрубки, в которой совокупное количество углеродных нанотрубок и других аллотропных модификаций углерода составляет от 0.05 до 1.5% масс. от количества каучуков. Также предложена не оставляющая следов сплошная шина, изготовленная с использованием электропроводящей резиновой композиции. Изобретение решает задачу создания резиновой композиции, использование которой в сплошной шине предельно простой и технологичной конструкции обеспечивает безопасную и гигиеничную эксплуатацию этой шины без накопления заряда статического электричества и без загрязнения поверхности пола черными следами. 2 н. и 19 з.п. ф-лы, 7 ил., 1 табл., 22 пр.

1. Электропроводящая резиновая композиция для не оставляющих следов сплошных шин, содержащая (1) каучук или смесь по крайней мере двух каучуков, (2) оксидные наполнители и модификаторы, (3) органические пластификаторы и модификаторы, (4) вулканизующую систему и (5) углеродные нанотрубки, отличающаяся тем, что совокупное количество углеродных нанотрубок и других аллотропных модификаций углерода в резиновой композиции составляет от 0,05 до 1,5 масс. % от количества каучуков.

2. Резиновая композиция по п. 1, отличающаяся тем, что количество углеродных нанотрубок составляет от 0,05 до 1 масс. % от количества каучуков.

3. Резиновая композиция по пп. 1, 2, отличающаяся тем, что количество углеродных нанотрубок составляет от 0,05 до 0,5 масс. % от количества каучуков.

4. Резиновая композиция по пп. 1-3, отличающаяся тем, что совокупное количество аллотропных модификаций углерода в резиновой композиции составляет от 0,05 до 1 масс. % от количества каучуков.

5. Резиновая композиция по пп. 1-4, отличающаяся тем, что углеродные нанотрубки в ее составе являются одностенными и/или двустенными.

6. Резиновая композиция по п. 5, отличающаяся тем, что углеродные нанотрубки в ее составе являются одностенными.

7. Резиновая композиция по пп. 1-6, отличающаяся тем, что соотношение длина/диаметр углеродных нанотрубок в ее составе составляет не менее 500.

8. Резиновая композиция по п. 7, отличающаяся тем, что соотношение длина/диаметр углеродных нанотрубок в ее составе составляет не менее 1000.

9. Резиновая композиция по пп. 1-8, отличающаяся тем, что по крайней мере часть углеродных нанотрубок в ее составе объединена в пучки.

10. Резиновая композиция по п. 9, отличающаяся тем, что толщина по крайней мере части пучков углеродных нанотрубок в ее составе составляет не менее 300 нм.

11. Резиновая композиция по пп. 1-10, отличающаяся тем, что она содержит частицы одного или нескольких металлов из 8-11 групп периодической таблицы или их сплавов.

12. Резиновая композиция по пп. 1-11, отличающаяся тем, что в состав оксидных наполнителей и модификаторов входит оксид кремния.

13. Резиновая композиция по пп. 1-12, отличающаяся тем, что в состав оксидных наполнителей и модификаторов входит оксид титана.

14. Резиновая композиция по пп. 1-13, отличающаяся тем, что в состав оксидных наполнителей и модификаторов входит один или несколько оксидов, содержащих переходные металлы и имеющих полосы поглощения в видимом диапазоне.

15. Резиновая композиция по пп. 1-14, отличающаяся тем, что в состав органических пластификаторов и модификаторов входит один или несколько органических красителей.

16. Резиновая композиция по пп. 1-15, отличающаяся тем, что значение ее удельной объемной электропроводности после вулканизации больше или равно 10-5 См/м.

17. Резиновая композиция по пп. 1-16, отличающаяся тем, что значение ее удельной объемной электропроводности после вулканизации больше или равно 10-3 См/м.

18. Резиновая композиция по пп. 1-17, отличающаяся тем, что она содержит 100 масс. ч. смеси натурального и одного из синтетических каучуков, от 50 до 70 масс. ч. оксида кремния, от 5 до 10 масс. ч. оксида титана, от 5 до 7 масс. ч. бис-(триэтоксисилилпропил)тетрасульфида, от 3 до 10 масс. ч. нефтяного масла, от 3 до 5 масс. ч. оксида цинка, от 1 до 2 масс. ч. стеариновой кислоты, от 1 до 3 масс. ч. серы, от 0,5 до 4 масс. ч. ускорителей вулканизации и от 0,05 до 1,5 масс. ч. одностенных углеродных нанотрубок.

19. Резиновая композиция по пп. 1-17, отличающаяся тем, что она содержит 100 масс. ч. смеси синтетических каучуков, от 50 до 70 масс. ч. оксида кремния, от 5 до 15 масс. ч. оксида титана, от 5 до 7 масс. ч. бис-(триэтоксисилилпропил)тетрасульфида, от 3 до 10 масс. ч. нефтяного масла, от 0.5 до 3 частей органического красителя, от 3 до 5 масс. ч. оксида цинка, от 1 до 2 масс. ч. стеариновой кислоты, от 1 до 3 масс. ч. серы, от 0.5 до 4 масс. ч. ускорителей вулканизации и от 0.05 до 1.5 масс. ч. одностенных углеродных нанотрубок.

20. Не оставляющая следов сплошная шина, изготовленная с использованием электропроводящей резиновой композиции по пп. 1-19.

21. Не оставляющая следов сплошная шина по п. 20, отличающаяся тем, что протектор шины изготовлен с использованием электропроводящей резиновой композиции по пп. 1-19.

| CN109694507 A, 30.04.2019 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ЭЛАСТОМЕРНОГО МАТЕРИАЛА | 2011 |

|

RU2472813C1 |

| ПЛАСТИФИЦИРУЮЩАЯ СИСТЕМА ДЛЯ РЕЗИНОВОЙ КОМПОЗИЦИИ | 2005 |

|

RU2382799C2 |

| КОЛЬЦЕВОЙ РЕГИСТР ДЛЯ ТОПОК С ФОРСУНКАМИ | 1928 |

|

SU10739A1 |

Авторы

Даты

2020-09-07—Публикация

2019-11-05—Подача