Техническое решение относится к области электрохимии, гальванотехники и может быть использовано для формирования многофункциональных диэлектрических покрытий, в частности, с использованием микродугового оксидирования на поверхности вентильных металлов или их сплавов.

Известен способ получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах (описание к патенту РФ №2570869 на изобретение, МПК: C25D 11/06), включающий осуществление микродугового оксидирования, приводящее к росту покрытия, сопровождающемуся горением микродуговых разрядов, после окончания роста покрытия и прекращения горения микродуговых разрядов процесс оксидирования продолжают в течение времени τп, которое устанавливают по соотношению τп=6000/(|i|⋅|t|)±l, мин, в котором |t| - абсолютные значения плотности заданного переменного тока в А/дм2 и температура электролита в °С, соответственно, указанное микродуговое оксидирование проводят при плотностях переменного тока от 8 до 40 А/дм2 в щелочно-силикатном электролите, содержащем техническое жидкое стекло, в который также дополнительно вводят гексацианоферрат щелочного металла и гексаметафосфат щелочного металла, получая следующее содержание компонентов, г/л:

щелочь 1-4,

гесацианоферрат щелочного металла 5-10,

гексаметафосфат щелочного металла 2-4,

техническое жидкое стекло стжс=15/m±0,25,

где стжс - содержание технического жидкого стекла,

m - модуль технического жидкого стекла,

кроме того, после пропускания электричества через один литр электролита в количестве 7,5-8,5 А⋅ч в него добавляют гексацианоферрат щелочного металла в количестве сд, определяемом из соотношения сд=0,13⋅сг, где сг и сд - исходное и добавленное содержание гексацианоферрата щелочного металла в щелочно-силикатном электролите. В качестве щелочи используют гидроксид натрия или калия. В качестве гексацианоферрата щелочного металла используют гексацианоферрат натрия или калия. В качестве гексаметафосфата щелочного металла используют гексаметафосфат натрия или калия.

Рассматриваемый способ направлен на получение черных композиционных покрытий, равномерных по толщине на всей поверхности изделий из алюминия и его сплавов. При этом целью разработки способа является также улучшение функциональных свойств покрытий - антикоррозионной способности, адгезии к металлической основе и твердости.

Однако приведенный аналог не решает технической проблемы разработки способа, обеспечивающего возможность управления качеством формируемого покрытия и создания покрытий, характеризующихся высокими эксплуатационными свойствами, из-за имеющихся у него недостатков.

К недостаткам данного технического решения относятся: невысокая однородность покрытия по микротвердости, невысокая коррозионная стойкость.

Причины приведенных недостатков заключаются в следующем.

Как известно, характеристики покрытия, его свойства определяются применяемым электролитом, его составом и используемыми режимами электрической обработки, то есть физического воздействия в отношении обрабатываемой детали.

Формирование покрытия, в частности, в отношении его твердого слоя, расположенного между обрабатываемой деталью и пористым наружным слоем, за счет компонентов электролита, что, как можно видеть, происходит в известном способе, и приводит к существенно меньшим величинам его микротвердости. Кроме того, указанное формирование обеспечивает более высокую пористость, что уменьшает коррозионную стойкость покрытия.

Относительно электрической обработки, как физического воздействия, следует отметить, что режим ее не оптимизирован.

При проведении микродугового оксидирования при заданной плотности переменного тока, когда толщина черного покрытия достигает предельной толщины (например, при заданных плотностях переменного тока 10, 40 А/дм2 предельные толщины покрытий приблизительно 110, 140 мкм, соответственно), происходит самопроизвольный переход от горения плазменных анодных микроразрядов к искровым разрядам с последующим их исчезновением при дальнейшем, продолжающемся, формировании покрытия. Самопроизвольность перехода, его неуправляемость, является препятствием для достижения повышения однородности покрытия по микротвердости и повышения коррозионной стойкости. Отсутствие оптимизации режима, неуправляемость перехода, обеспечивает пористость, возникновение дефектов покрытия из-за прожогов. Как следствие, возникает неоднородность покрытия по микротвердости и достигается недостаточно высокая коррозионная стойкость.

Использование при синтезе покрытия высоких плотностей тока практически на протяжении всего процесса обуславливает возникновение вторичных процессов растворения материала обрабатываемой детали (подложки), на поверхности которой формируют покрытие, и приводит к уменьшению величины тока, обеспечивающей непосредственно синтез материала покрытия.

Известен способ получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах (описание к патенту РФ №2389830 на изобретение, МПК: C25D 11/02), принятый в качестве ближайшего аналога. В способе осуществляют обработку детали с использованием вспомогательного электрода в электролите при прикладывании переменного электрического напряжения к обрабатываемой детали и электроду из условия поочередного выполнения функции катода и анода и поочередного протекания между ними, соответственно, анодного и катодного токов с образованием на поверхности обрабатываемой детали оксидного покрытия, при этом достигают естественного самопроизвольного скачкообразного снижения величины переменного электрического напряжения, после которого его продолжают прикладывать с соблюдением условия: IA1/IК1<IA2/IК2<1, где IA1 - величина анодного тока до естественного самопроизвольного скачкообразного снижения величины переменного электрического напряжения; IК1 - величина катодного тока до естественного самопроизвольного скачкообразного снижения величины переменного электрического напряжения; IA2 - величина анодного тока после естественного самопроизвольного скачкообразного снижения величины переменного электрического напряжения; IК2 - величина катодного тока после естественного самопроизвольного скачкообразного снижения величины переменного электрического напряжения. Причем прикладывают переменное электрическое напряжение до достижения естественного самопроизвольного скачкообразного снижения величины переменного электрического напряжения на поверхности обрабатываемой детали с сопровождением возникновения микроразрядов, при прикладывании напряжения его повышают по мере роста толщины покрытия. А после достижения естественного самопроизвольного скачкообразного снижения величины переменного электрического напряжения на поверхности обрабатываемой детали прикладывают переменное электрическое напряжение с сопровождением образования точечных расплавленных участков, при прикладывании напряжения его повышают по мере роста толщины покрытия.

Ближайший аналог не решает технической проблемы разработки способа, обеспечивающего возможность управления качеством формируемого покрытия и создания покрытий, характеризующихся высокими эксплуатационными свойствами, ввиду имеющихся у него недостатков.

К недостаткам рассмотренного технического решения относятся: неоднородность покрытия по микротвердости, невысокая коррозионная стойкость.

Причины приведенных недостатков заключаются в следующем.

Процесс является двухстадийным. Переход от первой стадии ко второй стадии осуществляется самопроизвольно. Как указывалось выше, одним из факторов, определяющих характеристики покрытия, его свойства, являются режимы электрической обработки, как физического воздействия. В приведенном в качестве ближайшего аналоге режим электрической обработки не оптимизирован. Характерно недостаточное количество отрицательного (катодного тока) и отсутствие оптимальности его подачи при формировании покрытия, что приводит в результате к его неоднородности по микротвердости и невысокой стойкости к коррозии.

На первой стадии, длящейся от начала обработки, при которой напряжение монотонно возрастает, и до момента естественного самопроизвольного скачкообразного снижения электрического напряжения, осуществляется режим традиционного микродугового оксидирования, сопровождаемый видимыми разрядами и звуковыми явлениями. Величина электрического напряжения растет по мере роста оксидного покрытия до некоторого момента. После чего, напряжение самопроизвольно скачкообразно падает, что означает окончание первой стадии, осуществляемой в режиме микродугового оксидирования, и переход ко второй стадии, осуществляемой в режиме термохимического оксидирования с отсутствием видимых разрядов и звуковых явлений.

Самопроизвольность, отсутствие управления переходом от первой стадии процесса ко второй его стадии обеспечивает пористость, возникновение дефектов покрытия из-за прожогов. Это приводит к неоднородности покрытия по микротвердости и недостаточно высокой коррозионной стойкости.

Разработка предлагаемого способа направлена на решение технической проблемы создания способа для формирования электрохимическим оксидированием покрытий на вентильных металлах или сплавах, обеспечивающего возможность управления качеством формируемого покрытия и создания покрытий, характеризующихся высокими эксплуатационными свойствами, за счет достигаемого технического результата.

Техническим результатом является:

- повышение однородности покрытия по микротвердости;

- повышение коррозионной стойкости.

Технический результат достигается способом получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах, включающим обработку детали с использованием вспомогательного электрода в электролите при прикладывании переменного электрического напряжения к обрабатываемой детали и электроду из условия поочередного выполнения функции катода и анода и поочередного протекания между ними, соответственно, анодного и катодного токов с образованием на поверхности обрабатываемой детали оксидного покрытия, в способе предварительно на поверхности обрабатываемой детали формируют технологический слой толщиной, обеспечивающей между электролитом и формируемым покрытием тепловую развязку и, как следствие, возникновение разогретых безыскровых токовых каналов для осуществления массопереноса, этим инициируют рост основного рабочего слоя между поверхностью детали и технологическим слоем, при этом проводят обработку детали в режиме микродугового оксидирования, из которого выходят сразу при обеспечении тепловой развязки, или, находясь в режиме микродугового оксидирования, наращивают толщину технологического слоя и параллельно формируют основной рабочий слой, а выходят и прекращают рост технологического слоя до достижения им толщины, приводящей к прекращению возникновения разогретых безыскровых токовых каналов для осуществления массопереноса и доминированию механизма искрового пробоя, выход осуществляют тем, что увеличивают катодный ток, за счет чего обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме микродугового оксидирования, до величины, являющейся достаточной для подавления микродугового оксидирования и в то же время препятствующей преобладанию травления покрытия над его ростом в процессе формирования, приводя к увеличению анодного тока, после чего, не допуская перехода в режим микродугового оксидирования, проводят снижение катодного тока и обеспечивают рост анодного напряжения, тем самым формируют основной рабочий слой, увеличивая его толщину до требуемой величины.

В способе в качестве вспомогательного электрода используют трубчатый электрод или гальваническую ванну, заполняемую электролитом.

В способе предварительное посредством обработки детали в режиме микродугового оксидирования формирование на поверхности обрабатываемой детали технологического слоя, обеспечивающего между электролитом и формируемым покрытием тепловую развязку, инициирующую на поверхности обрабатываемой детали, под технологическим слоем, рост основного слоя, проводят, реализуя прохождение через оксидируемую деталь положительного заряда величиной от 13000 до 40000 Кл/дм2, включая указанные значения, с получением толщины технологического слоя, соответственно, от 30 до 80 мкм.

В способе осуществляют выход из режима микродугового оксидирования после обработки детали по окончанию формирования технологического слоя, до достижения толщины технологического слоя, приводящей к прекращению возникновения разогретых безыскровых токовых каналов для осуществления массопереноса и доминированию механизма искрового пробоя, увеличивая катодный ток, за счет чего обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме микродугового оксидирования, до величины, являющейся достаточной для подавления микродугового оксидирования и в то же время препятствующей преобладанию травления покрытия над его ростом в процессе формирования, приводя к увеличению анодного тока, а именно, увеличивают катодный ток исходя из условия достижения значения отношения величины катодного тока к величине анодного тока IК/IА в интервале от 1,05 до 1,30, включая указанные значения, обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения на величину, составляющую от 5 до 30%.

Сущность технического решения поясняется нижеследующим описанием и прилагаемыми фигурами.

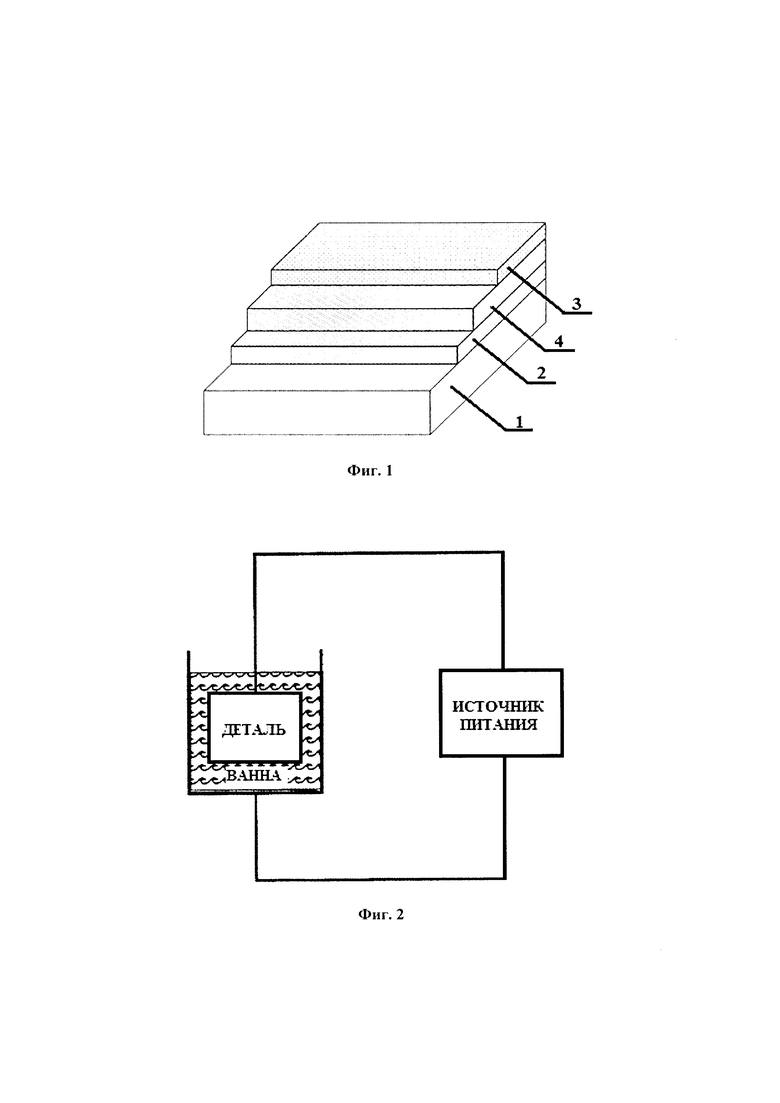

На Фиг. 1 схематически показана структура формируемого электрохимическим оксидированием покрытия на вентильных металлах или сплавах, где: 1 - обрабатываемая деталь; 2 - переходный слой; 3 - технологический слой; 4 - основной рабочий слой.

На Фиг. 2 представлена блок-схема установки для реализации способа получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах.

Достижение указанного технического результата связано с новым подходом проведения электрической обработки, то есть физического воздействия в отношении обрабатываемой детали, с применением иных режимов, по сравнению с приведенным уровнем техники. Отличиями предлагаемого способа, которыми обеспечивается достижение указанного технического результата, является следующее.

Во-первых, создают условия для выращивания покрытия (см. Фиг. 1) с основным рабочим слоем 4 с повышенной однородностью по микротвердости и высокой коррозионной стойкостью по сравнению с приведенным уровнем техники.

Предварительно на поверхности обрабатываемой детали 1 (см. Фиг. 1) формируют технологический слой 3 толщиной, обеспечивающей между электролитом и формируемым покрытием тепловую развязку. Тепловая развязка является условием, обеспечивающим возникновение разогретых безыскровых токовых каналов для осуществления массопереноса. Этим инициируют рост основного рабочего слоя 4 между поверхностью детали 1, на которой присутствует, как правило, переходный слой 2, и технологическим слоем 3. Рост основного рабочего слоя 4 после создания тепловой развязки, на протяжении дальнейшего процесса формирования покрытия, ведут при условии наличия разогретых безыскровых токовых каналов для осуществления массопереноса. Соблюдением данного условия достигается повышение однородности покрытия по микротвердости и повышение коррозионной стойкости.

Повышение однородности по микротвердости обеспечивается при соблюдении указанного условия формированием мелкокристаллической структуры. В структуре резко снижается количество фазы с низкой микротвердостью и происходит увеличение фазы с высокой микротвердостью. Повышение коррозионной стойкости связано с тем, что процесс оксидирования протекает не через поры, возникающие в результате разрядных искровых каналов, а посредством разогретой до высоких температур поверхности слоя покрытия, получаемой за счет разогретых безыскровых токовых каналов.

Деталь 1 обрабатывают в режиме микродугового оксидирования (МДО). Из режима микродугового оксидирования выходят сразу по мере обеспечения тепловой развязки, при достижении минимальной толщины технологического слоя 3, при которой указанная развязка становится возможной. Далее рост технологического слоя 3 останавливают, последовательно формируют основной рабочий слой 4. Либо по мере обеспечения тепловой развязки, находясь в режиме микродугового оксидирования, продолжают наращивать толщину технологического слоя 3 и параллельно (одновременно с увеличением толщины технологического слоя 3) формируют основной рабочий слой 4.

В частном случае реализации способа предварительное посредством обработки детали в режиме микродугового оксидирования формирование на поверхности обрабатываемой детали технологического слоя 3, обеспечивающего между электролитом и формируемым покрытием тепловую развязку, инициирующую на поверхности обрабатываемой детали 1 (с присутствующим на ней переходным слоем 2), под технологическим слоем 3, рост основного рабочего слоя 4, проводят, реализуя прохождение через оксидируемую деталь положительного заряда величиной от 13000 до 40000 Кл/дм2, включая указанные значения, с получением толщины технологического слоя 3, соответственно, от 30 до 80 мкм. Таким образом, создание условия для выращивания покрытия (см. Фиг. 1) с основным рабочим слоем 4 с повышенной однородностью по микротвердости и высокой коррозионной стойкостью по сравнению с ближайшим аналогом обеспечивается при прохождении через оксидируемую деталь положительного заряда минимум 13000 Кл/дм2, что приводит к получению минимальной толщины технологического слоя 3, равной 30 мкм. При получении указанной величины технологического слоя 3 его рост может быть остановлен, и далее можно приступить к формированию основного рабочего слоя 4. При данных количественных значениях параметров процесса обеспечивается наличие разогретых безыскровых токовых каналов для осуществления массопереноса, что является условием для достижения повышенной однородности по микротвердости и высокой коррозионной стойкостью по сравнению с покрытием, получаемым способом, принятым за ближайший аналог. Условие наличия разогретых безыскровых токовых каналов для осуществления массопереноса выполняется при продолжении наращивания толщины технологического слоя 3 и параллельного формирования основного рабочего слоя 4 до достижения толщины технологического слоя 3, равной 80 мкм, что обеспечивается в результате прохождения через обрабатываемую деталь положительного заряда 40000 кл/дм2.

Выбор момента прекращения формирования технологического слоя 3 с достижением того или иного значения его толщины влияет на жесткость формируемого основного рабочего слоя 4. Меньшие значения указанного интервала толщин обеспечивают формирование более эластичного основного рабочего слоя 4. И наоборот, большие значения указанного интервала толщин обеспечивают формирование более жесткого основного рабочего слоя 4.

Средства определения момента желаемого прекращения формирования технологического слоя 3:

1) In situ инфракрасная эллипсометрия;

2) Подсчет прохождения через оксидируемую деталь положительного заряда.

Во-вторых, принимают меры по поддержанию на протяжении всего процесса созданных условий для выращивания покрытия с основным рабочим слоем 4 с повышенной однородностью по микротвердости и высокой коррозионной стойкостью, переходя из режима микродугового оксидирования (МДО) в режим термохимического оксидирования (ТЭХО).

Следует заметить, что процессы МДО и ТЭХО при определенных условиях являются конкурирующими процессами. На начальной стадии формирования покрытия доминирует процесс МДО. По мере протекания МДО и формирования технологического слоя 3 в работу включается процесс ТЭХО, однако доминирующим процессом является МДО. ТЭХО слабо проявляется. В определенный момент, для получения более качественного покрытия с основным рабочим слоем, необходимо обеспечить доминирование ТЭХО, а МДО подавить.

Выходят из режима МДО и прекращают рост технологического слоя 3 до достижения толщины, приводящей к прекращению возникновения разогретых безыскровых токовых каналов для осуществления массопереноса и доминированию механизма искрового пробоя.

Указанный выход и переход к другому режиму способствуют дальнейшему формированию мелкокристаллической структуры со сниженным количеством фазы с низкой микротвердостыо и увеличением фазы с высокой микротвердостью, препятствует возникновению разрядных искровых каналов и протеканию через них процесса оксидирования, поддерживая процесс оксидирования за счет разогретой до высоких температур поверхности слоя покрытия.

Выход осуществляют тем, что увеличивают катодный ток до величины, в конечном счете, приводящей к подавлению режима микродугового оксидирования - гашению дуговых разрядов. Увеличением катодного тока обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме МДО. до величины, которая достаточна для подавления процесса микродугового оксидирования. В свою очередь, падение анодного, формовочного, напряжения приводит к увеличению анодного тока. Падение напряжения вызывает изменение проводимости за счет изменения типа носителей заряда, обуславливающих протекание электрического тока. Сопротивление слоя покрытия уменьшается и анодный ток увеличивается. С другой стороны, увеличением катодного тока обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме МДО, до величины, подавляющей процесс микродугового оксидирования, но препятствующей преобладанию травления покрытия над его ростом в процессе формирования.

В результате гасят разряды микродугового оксидирования, сопровождаемые звуковыми явлениями. После чего, не допуская перехода в режим микродугового оксидирования, проводят снижение катодного тока и обеспечивают рост, уже в режиме термоэлектрохимического оксидирования (ТЭХО), анодного напряжения, тем самым формируют основной рабочий слой 4, увеличивая его толщину до требуемой величины.

Кроме того, реализуемое управление катодным током обеспечивает сокращение энергоемкости получения покрытия заданной толщины. При выходе из МДО путем приведенных манипуляций с катодным током прекращают дальнейшее формирование технологического слоя 3, формируют основной рабочий слой 4, поэтому энергетические затраты при получении покрытия сокращаются. Технологический слой 3 свою функцию при проведении процесса выполнил, дальнейшее его наращивание нецелесообразно.

В частности при реализации способа принимают меры по поддержанию на протяжении всего процесса созданных условий для выращивания покрытия с основным рабочим слоем 4 с повышенной однородностью по микротвердости и высокой коррозионной стойкостью, переходя из режима МДО в режим ТЭХО. Осуществляют выход из режима МДО после обработки детали 1 по окончанию формирования технологического слоя 3, до достижения толщины технологического слоя 3, приводящей к прекращению возникновения разогретых безыскровых токовых каналов для осуществления массопереноса и доминированию механизма искрового пробоя. Выход осуществляют, увеличивая катодный ток до величины, приводящей к гашению дуговых разрядов, и обеспечивающей падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме МДО, приводя к увеличению анодного тока, а именно, увеличивают катодный ток исходя из условия достижения значения отношения величины катодного тока к величине анодного тока IК/IА в интервале от 1,05 до 1,30, включая указанные значения, обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения на величину, составляющую от 5 до 30%. При формировании технологического слоя 3 толщиной 30 мкм катодный ток увеличивают исходя из условия достижения значения отношения величины катодного тока к величине анодного тока IК/IА, равного 1,05, и обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения (достигнутого при формировании в режиме МДО технологического слоя 3) на величину, составляющую 5%. Соответственно, при формировании технологического слоя 3 толщиной 80 мкм катодный ток увеличивают исходя из условия достижения значения отношения величины катодного тока к величине анодного тока IК/IА, равного 1,30, и обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения (достигнутого при формировании в режиме МДО технологического слоя 3) на величину, составляющую 30%.

Падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме МДО. до величины, которая достаточна для подавления процесса микродугового оксидирования, составляет, частности 5%. При меньшей величине переход в режим ТЭХО не реализуем. С другой стороны, увеличением катодного тока обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме МДО, до величины, подавляющей процесс микродугового оксидирования, но препятствующей преобладанию травления покрытия над его ростом в процессе формирования, которая равна 30%.

В качестве сведений, подтверждающих возможность осуществления способа с достижением указанного технического результата, приводим нижеследующие примеры реализации.

Пример 1.

Для реализации способа получения электрохимическим оксидированием покрытия на сплаве, содержащем вентильный металл, используют установку (см. Фиг. 2), содержащую источник питания, ванну, наполненную электролитом, в котором размещают обрабатываемую деталь.

В качестве обрабатываемой детали берут цилиндрическую гильзу для блока цилиндров двигателя Mersedes Bentz М273 диаметром 92 мм и длиной 117 мм, с общей покрываемой площадью около 3,4 дм2. Гильза изготовлена из сплава АК4-1. Гильзу помещают в электролитическую ванну, гильза выполняет функцию рабочего электрода. Покрытие наносят на внутреннюю поверхность гильзы. В качестве вспомогательного электрода (противоэлектрода) используют трубу из титана, покрытую иридием, устанавливая ее на оси гильзы. Для этого изготавливают оснастку, обеспечивающую требуемое осевое расположение противоэлектрода и циркуляцию электролита через внутренний объем гильзы с помощью предназначенного для этих целей насоса. Ванну объемом 800 л, заполняют электролитом с составом (компоненты растворены в дистиллированной воде): кали едкое 4 г/л, техническое жидкое стекло (плотность 1,5 г/см3) 8 г/л. За счет объема электролита обеспечивают отсутствие прогрева электролита в результате протекания процесса и поддержание постоянной температуры.

Осуществляют обработку гильзы с использованием вспомогательного электрода в виде трубы в указанном электролите при прикладывании переменного электрического напряжения к обрабатываемой гильзе и электроду из условия поочередного выполнения функции катода и анода и поочередного протекания между ними, соответственно, анодного и катодного токов с образованием на поверхности обрабатываемой детали оксидного покрытия.

На рабочий и вспомогательный электроды подают напряжение от тиристорного источника питания. Напряжение подают в форме прямоугольных импульсов с частотой 500 Гц и равной длительностью анодных и катодных импульсов, каждый из которых равен половине периода. При этом средний за время анодного импульса анодный ток равен 100 А, средний за время катодного импульса катодный ток равен 100 А.

Сначала на обрабатываемой поверхности гильзы формируют технологический слой толщиной, обеспечивающей между электролитом и формируемым покрытием тепловую развязку и, как следствие, возникновение разогретых безыскровых токовых каналов для осуществления массопереноса, этим инициируют рост основного рабочего слоя между поверхностью детали и технологическим слоем. Проводят обработку детали в режиме МДО. Указанный режим поддерживают в течение 40 минут. Наращивают толщину технологического слоя и параллельно формируют основной рабочий слой. При этом пропускают положительный заряд через деталь, равный 120000 Кл (35300 Кл/дм2). Максимальное анодное напряжение, достигающее в режиме МДО, равно 660 В, а максимальное катодное напряжение, равно 220 В. Толщина технологического слоя равна 70.6 мкм и не достигла значения толщины, приводящей к прекращению возникновения разогретых безыскровых токовых каналов для осуществления массопереноса и доминированию механизма искрового пробоя.

Выходят из режима МДО и прекращают рост технологического слоя. Выход осуществляют тем, что увеличивают катодный ток до величины, приводящей к гашению дуговых разрядов - подавлению микродугового оксидирования. Увеличивают катодный ток, за счет чего обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме микродугового оксидирования, до величины, являющейся достаточной для подавления микродугового оксидирования и в то же время препятствующей преобладанию травления покрытия над его ростом в процессе формирования, приводя к увеличению анодного тока. Катодный ток увеличивают до 120 А, достигают значения отношения величины катодного тока к величине анодного тока IК/IА, равного 1,2. После падения анодного напряжения его стабилизируют на уровне 550 В, что соответствует падению анодного, формовочного, напряжения относительно максимальной величины напряжения на 8,33%. Анодный ток при этом составляет 108 А.

В результате гасят разряды микродугового оксидирования, сопровождаемые звуковыми явлениями. Образование микродуг на поверхности оксидируемой детали практически полностью прекращают. Переходят в режим ТЭХО.

Не допуская перехода в режим микродугового оксидирования, проводят снижение катодного тока и обеспечивают рост анодного напряжения, тем самым формируют основной рабочий слой, увеличивая его толщину до требуемой величины.

В течение последующих 100 минут постепенно уменьшают катодный ток примерно на 2 А за каждые 10 минут, одновременно повышая анодное напряжение примерно на 7 В за каждые 10 минут. Скорости изменения этих параметров корректируют, если это необходимо для предотвращения перехода процесса в режим МДО. По истечении указанного времени анодное напряжение доводят до 620 В, катодное напряжение - до 310 В, анодный ток - до 90 А, катодный ток - до 100 А.

Источник питания отключают, процесс нанесения покрытия прекращают. Общая толщина покрытия составляет 260 мкм, в том числе основной рабочий слой составляет 180 мкм.

Произведена обработка 11 гильз для двигателя М273. Из них 8 гильз установлены в блоке цилиндров и обработаны алмазным хонинговальным бруском до необходимого размера. Толщина покрытия после шлифовки 100 мкм. Произведена сборка двигателя и установка в автомобиль, непрерывно эксплуатируемый в течение года без выхода из строя его двигателя.

Три гильзы подвергнуты тестированию на микротвердость и испытанию в камере солевого тумана согласно ГОСТ Р 52763-2007, подобному испытанию, результаты которого представлены в отношении первого из указанных аналогов (см. описание к патенту РФ №2570869 на изобретение).

Тест коррозионной стойкости покрытия, получаемого в способе по патенту РФ №2570869, при толщине его 140 мкм (результаты теста представлены в данном информационном источнике) показывает отсутствие разрушений при выдержке в течение 360 час.

Тест коррозионной стойкости покрытия, получаемого согласно данной реализации способа, при толщине 260 мкм показывает отсутствие разрушений при выдержке в течение 620 час.

Указанная микротвердость по Виккерсу покрытия, получаемого в способе по патенту РФ №2570869. при толщине его 140 мкм составляет 810-890 HV.

Указанная микротвердость по Виккерсу покрытия, получаемого в способе по патенту РФ №2389830, при толщине его 108 мкм составляет 3450±520 HV.

Микротвердость по Виккерсу покрытия, получаемого согласно данной реализации способа, при толщине 260 мкм 3400±140 HV.

Сравнивая параметры микротвердости покрытия, получаемого способом по патенту РФ №2389830 и предлагаемым способом, видно, что разброс по микротвердости значительно меньше, 520 HV и 140 HV. Покрытие более однородно по микротвердости, разброс меньше.

Пример 2.

Для реализации способа получения электрохимическим оксидированием покрытия на сплаве, содержащем вентильный металл, используют установку (см. Фиг. 2), содержащую источник питания, ванну, наполненную электролитом, в котором размещают обрабатываемую деталь.

В качестве обрабатываемой детали берут плоскую пластину размером 100×100×5 мм3, с общей покрываемой площадью около 2,2 дм2. Пластина изготовлена из сплава В95. Пластину помещают в электролитическую ванну, пластина выполняет функцию рабочего электрода. В качестве вспомогательного электрода (противоэлектрода) используют корпус ванны из нержавеющей стали общей площадью 2 м2. Ванну объемом 250 л заполняют электролитом с составом (компоненты растворены в дистиллированной воде): кали едкое 2 г/л, техническое жидкое стекло (плотность 1,5 г/см3) 4 г/л, гексаметофосфат натрия 12 г/л. За счет объема электролита обеспечивают отсутствие прогрева электролита в результате протекания процесса и поддержание постоянной температуры.

Осуществляют обработку пластины с использованием в качестве вспомогательного электрода ванны в указанном электролите при прикладывании переменного электрического напряжения к обрабатываемой пластине и ванне из условия поочередного выполнения функции катода и анода и поочередного протекания между ними, соответственно, анодного и катодного токов с образованием на поверхности обрабатываемой пластины оксидного покрытия.

На рабочий и вспомогательный электроды подают напряжение от конденсаторного источника питания. Напряжение подают в форме близкой к синусоиде, смещенной в положительную область, с частотой 50 Гц. При этом средний за анодную часть периода анодный ток равен 60 А, средний за катодную часть периода катодный ток равен 60 А.

Сначала на обрабатываемой поверхности пластины формируют технологический слой толщиной, обеспечивающей между электролитом и формируемым покрытием тепловую развязку и, как следствие, возникновение разогретых безыскровых токовых каналов для осуществления массопереноса, этим инициируют рост основного рабочего слоя между поверхностью детали и технологическим слоем. Проводят обработку детали в режиме МДО. Указанный режим поддерживают в течение 30 минут. Наращивают толщину технологического слоя и параллельно формируют основной рабочий слой. При этом пропускают положительный заряд через деталь, равный 54000 Кл (24500 Кл/дм2). Максимальное анодное напряжение, достигающее в режиме МДО, равно 620 В, а максимальное катодное напряжение, равно 200 В. Толщина технологического слоя равна 49 мкм и не достигла значения толщины, приводящей к прекращению возникновения разогретых безыскровых токовых каналов для осуществления массопереноса и доминированию механизма искрового пробоя.

Выходят из режима МДО и прекращают рост технологического слоя. Выход осуществляют тем, что увеличивают катодный ток до величины, приводящей к гашению дуговых разрядов - подавлению микродугового оксидирования. Увеличивают катодный ток, за счет чего обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме микродугового оксидирования, до величины, являющейся достаточной для подавления микродугового оксидирования и в то же время препятствующей преобладанию травления покрытия над его ростом в процессе формирования, приводя к увеличению анодного тока. Катодный ток увеличивают до 80 А, достигают значения отношения величины катодного тока к величине анодного тока IК/IА, равного 1,3. После падения анодного напряжения его стабилизируют на уровне 535 В, что соответствует падению анодного, формовочного, напряжения относительно максимальной величины напряжения на 10,5%. Анодный ток при этом составляет 66 А.

В результате гасят разряды микродугового оксидирования, сопровождаемые звуковыми явлениями. Образование микродуг на поверхности оксидируемой детали практически полностью прекращают. Переходят в режим ТЭХО.

Не допуская перехода в режим микродугового оксидирования, проводят снижение катодного тока и обеспечивают рост анодного напряжения, тем самым формируют основной рабочий слой, увеличивая его толщину до требуемой величины.

В течение последующих 60 минут постепенно уменьшают катодный ток, одновременно повышая анодное напряжение. Скорости изменения параметров корректируют, если это необходимо для предотвращения перехода процесса в режим МДО. По истечении указанного времени анодное напряжение доводят до 590 В, катодное напряжение - до 260 В, анодный ток - до 56 А, катодный ток - до 68 А.

Источник питания отключают, процесс нанесения покрытия прекращают. Общая толщина покрытия составляет 150 мкм, в том числе основной рабочий слой составляет 115 мкм.

Произведена обработка четырех пластин, три из которых подверглись тестированию относительно микротвердости и коррозионной стойкости. Одна пластина подверглась шлифовке до толщины 75 мкм для тестирования относительно микротвердости.

Пластины подвергнуты тестированию в камере солевого тумана согласно ГОСТ Р 52763-2007, подобному испытанию, результаты которого представлены в отношении первого из указанных аналогов (см. описание к патенту РФ №2570869 на изобретение).

Тест коррозионной стойкости покрытия, получаемого в способе по патенту РФ №2570869, при толщине его 120 мкм показывает отсутствие разрушений при выдержке в течение 360 час.

Тест коррозионной стойкости покрытия, получаемого согласно данной реализации способа, при толщине покрытия 150 мкм показывает, что при выдержке в течение 620 час появляются первые разрушения.

Указанная микротвердость покрытия, получаемого в способе по патенту РФ №2570869, при толщине его 120 мкм составляет 750-890 HV.

Указанная микротвердость по Виккерсу покрытия, получаемого в способе по патенту РФ №2389830, при толщине его 143 мкм составляет 2970±430 HV.

Микротвердость по Виккерсу покрытия, получаемого согласно данной реализации способа, при толщине 150 мкм 2950±240 HV. Это же значение микротвердости было получено на покрытии, претерпевшем шлифовку до толщины 75 мкм.

Сравнивая параметры микротвердости покрытия, получаемого способом по патенту РФ №2389830 и предлагаемым способом, видно, что разброс по микротвердости значительно меньше, 520 HV и 240 HV. Покрытие более однородно по микротвердости, разброс меньше.

Пример 3.

Для реализации способа получения электрохимическим оксидированием покрытия на сплаве, содержащем вентильный металл, используют установку (см. Фиг. 2), содержащую источник питания, ванну, наполненную электролитом, в котором размещают обрабатываемую деталь.

В качестве обрабатываемой детали берут цилиндрическую гильзу для микродвигателя CYCLON-60 диаметром 24 мм и длиной 38 мм, с общей покрываемой площадью около 0,29 дм2. Гильза изготовлена из сплава Д16т. Гильзу помещают в электролитическую ванну, гильза выполняет функцию рабочего электрода. Покрытие наносят на внутреннюю поверхность гильзы. В качестве вспомогательного электрода (противоэлектрода) используют трубу из титана, покрытую иридием, устанавливая ее на оси гильзы. Для этого изготавливают оснастку, обеспечивающую требуемое осевое расположение противоэлектрода и циркуляцию электролита через внутренний объем гильзы с помощью предназначенного в этих целях насоса. Ванну объемом 20 л, заполняют электролитом с составом (компоненты растворены в дистиллированной воде): кали едкое 4 г/л, силикат натрия 4 г/л, полифосфат натрия 20 г/л. За счет объема электролита обеспечивают отсутствие прогрева электролита в результате протекания процесса и поддержание постоянной температуры.

Осуществляют обработку гильзы с использованием вспомогательного электрода в виде трубки в указанном электролите при прикладывании переменного электрического напряжения к обрабатываемой гильзе и электроду из условия поочередного выполнения функции катода и анода и поочередного протекания между ними, соответственно, анодного и катодного токов с образованием на поверхности обрабатываемой детали оксидного покрытия.

На рабочий и вспомогательный электроды подают напряжение от тиристорного источника питания. Напряжение подают в форме прямоугольных импульсов с частотой 1000 Гц и равной длительностью анодных и катодных импульсов, каждый из которых равен половине периода. При этом средний за время анодного импульса анодный ток равен 12 А, средний за время катодного импульса катодный ток равен 12 А.

Сначала на обрабатываемой поверхности гильзы формируют технологический слой толщиной, обеспечивающей между электролитом и формируемым покрытием тепловую развязку и, как следствие, возникновение разогретых безыскровых токовых каналов для осуществления массопереноса, этим инициируют рост основного рабочего слоя между поверхностью детали и технологическим слоем. Проводят обработку детали в режиме МДО. Указанный режим поддерживают в течение 15 минут. Наращивают толщину технологического слоя и параллельно формируют основной рабочий слой. При этом пропускают положительный заряд через деталь, равный 5400 Кл (18600 Кл/дм2). Максимальное анодное напряжение, достигающее в режиме МДО, равно 600 В, а максимальное катодное напряжение, равно 180 В. Толщина технологического слоя равна 37,2 мкм и не достигла значения толщины, приводящей к прекращению возникновения разогретых безыскровых токовых каналов для осуществления массопереноса и доминированию механизма искрового пробоя.

Выходят из режима МДО и прекращают рост технологического слоя. Выход осуществляют тем, что увеличивают катодный ток до величины, приводящей к гашению дуговых разрядов - подавлению микродугового оксидирования. Увеличивают катодный ток, за счет чего обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме микродугового оксидирования, до величины, являющейся достаточной для подавления микродугового оксидирования и в то же время препятствующей преобладанию травления покрытия над его ростом в процессе формирования, приводя к увеличению анодного тока. Катодный ток увеличивают до 16 А, достигают значения отношения величины катодного тока к величине анодного тока IК/IА, равного 1.23. После падения анодного напряжения его стабилизируют на уровне 550 В, что соответствует падению анодного, формовочного, напряжения относительно максимальной величины напряжения на 8,33%. Анодный ток при этом составляет 13 А.

В результате гасят разряды микродугового оксидирования, сопровождаемые звуковыми явлениями. Образование микродуг на поверхности оксидируемой детали практически полностью прекращают. Переходят в режим ТЭХО.

Не допуская перехода в режим микродугового оксидирования, проводят снижение катодного тока и обеспечивают рост анодного напряжения, тем самым формируют основной рабочий слой, увеличивая его толщину до требуемой величины.

В течение последующих 30 минут постепенно уменьшают катодный ток примерно на 0.3 А за каждые 5 минут, одновременно повышая анодное напряжение примерно на 7 В за каждые 10 минут. Скорости изменения этих параметров корректируют, если это необходимо для предотвращения перехода процесса в режим МДО. По истечении указанного времени анодное напряжение доводят до 560 В, катодное напряжение - до 210 В, анодный ток - до 11 А, катодный ток - до 13 А.

Источник питания отключают, процесс нанесения покрытия прекращают. Общая толщина покрытия составляет 110 мкм, в том числе основной рабочий слой составляет 90 мкм.

После шлифовки покрытия до толщины 60 мкм гильзу установили в микродвигатель CYCLON-60. Проведены испытания микродвигателя в сравнении с аналогичным микродвигателем со штатной хромированной гильзой. Испытания показали, что у микродвигателя с гильзой, в отношении которой сформировано покрытие по предлагаемому способу, уменьшился расход топлива на 5,6% и увеличились обороты на 3,4%. При этом износ ее практически отсутствует.

Пример 4.

Для реализации способа получения электрохимическим оксидированием покрытия на алюминии, используют установку (см. Фиг. 2), содержащую источник питания, ванну, наполненную электролитом, в котором размещают обрабатываемую деталь.

В качестве обрабатываемой детали берут плоскую пластину размером 60×100×2 мм3, с общей покрываемой площадью около 1,26 дм2. Пластина изготовлена из алюминия А0. Пластину помещают в электролитическую ванну, пластина выполняет функцию рабочего электрода. В качестве вспомогательного электрода (противоэлектрода) используют корпус ванны из нержавеющей стали общей площадью 2 м2. Ванну объемом 250 л, заполняют электролитом с составом (компоненты растворены в дистиллированной воде): кали едкое 2 г/л, техническое жидкое стекло (плотность 1,5 г/см3) 10 г/л. За счет объема электролита обеспечивают отсутствие прогрева электролита в результате протекания процесса и поддержание постоянной температуры.

Осуществляют обработку пластины с использованием в качестве вспомогательного электрода ванны в указанном электролите при прикладывании переменного электрического напряжения к обрабатываемой пластине и ванне из условия поочередного выполнения функции катода и анода и поочередного протекания между ними, соответственно, анодного и катодного токов с образованием на поверхности обрабатываемой пластины оксидного покрытия.

На рабочий и вспомогательный электроды подают напряжение от конденсаторного источника питания. Напряжение подают в форме близкой к синусоиде, смещенной в положительную область, с частотой 50 Гц. При этом средний за анодную часть периода анодный ток равен 10 А, средний за катодную часть периода катодный ток равен 10 А.

Сначала на обрабатываемой поверхности пластины формируют технологический слой толщиной, обеспечивающей между электролитом и формируемым покрытием тепловую развязку и, как следствие, возникновение разогретых безыскровых токовых каналов для осуществления массопереноса, этим инициируют рост основного рабочего слоя между поверхностью детали и технологическим слоем. Проводят обработку детали в режиме МДО. Указанный режим поддерживают в течение 30 минут. Наращивают толщину технологического слоя до минимальной толщины, при которой обеспечена тепловая развязка. При этом пропускают положительный заряд через деталь, равный 16380 Кл (13000 Кл/дм2). Максимальное анодное напряжение, достигающее в режиме МДО, равно 520 В, а максимальное катодное напряжение, равно 160 В. Толщина технологического слоя равна 30 мкм и не достигла значения толщины, приводящей к прекращению возникновения разогретых безыскровых токовых каналов для осуществления массопереноса и доминированию механизма искрового пробоя. На этом рост технологического слоя останавливают. Параллельное формирование рабочего слоя с увеличением толщины технологического слоя не осуществляют.

Выходят из режима МДО и прекращают рост технологического слоя. Выход осуществляют тем, что увеличивают катодный ток до величины, приводящей к гашению дуговых разрядов - подавлению микродугового оксидирования. Увеличивают катодный ток, за счет чего обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме микродугового оксидирования, до величины, являющейся достаточной для подавления микродугового оксидирования и в то же время препятствующей преобладанию травления покрытия над его ростом в процессе формирования, приводя к увеличению анодного тока. Катодный ток увеличивают до 13 А, достигают значения отношения величины катодного тока к величине анодного тока IК/IА, равного 1,3. После падения анодного напряжения его стабилизируют на уровне 470 В, что соответствует падению анодного, формовочного, напряжения относительно максимальной величины напряжения на 10,5%. Анодный ток при этом составляет 11 А.

В результате гасят разряды микродугового оксидирования, сопровождаемые звуковыми явлениями. Образование микродуг на поверхности оксидируемой детали практически полностью прекращают. Переходят в режим ТЭХО.

Не допуская перехода в режим микродугового оксидирования, проводят снижение катодного тока и обеспечивают рост анодного напряжения, тем самым формируют основной рабочий слой, увеличивая его толщину до требуемой величины.

В течение последующих 90 минут постепенно уменьшают катодный ток, одновременно повышая анодное напряжение. Скорости изменения параметров корректируют, если это необходимо для предотвращения перехода процесса в режим МДО. По истечении указанного времени анодное напряжение доводят до 500 В, катодное напряжение - до 250 В, анодный ток - до 9,5 А, катодный ток - до 12 А.

Источник питания отключают, процесс нанесения покрытия прекращают. Общая толщина покрытия составляет 130 мкм, в том числе основной рабочий слой составляет 95 мкм.

Произведена обработка четырех пластин, три из которых подверглись тестированию относительно коррозионной стойкости.

Пластины подвергнуты тестированию в камере солевого тумана согласно ГОСТ Р 52763-2007, подобному испытанию, результаты которого представлены в отношении первого из указанных аналогов (см. описание к патенту РФ №2570869 на изобретение).

Тест коррозионной стойкости покрытия, получаемого согласно данной реализации способа, при толщине покрытия 130 мкм показывает, что при выдержке в течение 336 час разрушения не наблюдались.

Результаты теста коррозионной стойкости покрытия, получаемого в способе по патенту РФ №2570869 (Пример 1), при толщине его 120 мкм показывают также отсутствие разрушений при выдержке в течение 336 час.

Пример 5

Для реализации способа получения электрохимическим оксидированием покрытия на сплаве, содержащем вентильный металл, используют установку (см. Фиг. 2), содержащую источник питания, ванну, наполненную электролитом, в котором размещают обрабатываемую деталь.

В качестве обрабатываемой детали берут таблетки диаметром 50 мм и толщиной 20 мм, с общей покрываемой площадью около 0,71 дм2. Деталь изготовлена из сплава Д16т. Деталь помещают в электролитическую ванну, деталь выполняет функцию рабочего электрода. В качестве вспомогательного электрода (противоэлектрода) используют ванну - ее корпус из нержавеющей стали общей площадью 2 м2. Ванну объемом 250 л, заполняют электролитом с составом (компонент растворен в дистиллированной воде): техническое жидкое стекло (плотность 1,5 г/см3) 30 г/л. За счет объема электролита обеспечивают отсутствие прогрева электролита в результате протекания процесса и поддержание постоянной температуры.

Осуществляют обработку детали с использованием вспомогательного электрода в виде корпуса ванны в указанном электролите при прикладывании переменного электрического напряжения к обрабатываемой детали и электроду из условия поочередного выполнения функции катода и анода и поочередного протекания между ними, соответственно, анодного и катодного токов с образованием на поверхности обрабатываемой детали оксидного покрытия.

На рабочий и вспомогательный электроды подают напряжение от тиристорного источника питания. Напряжение подают в форме прямоугольных импульсов с частотой 100 Гц и равной длительностью анодных и катодных импульсов, каждый из которых равен половине периода. При этом средний за время анодного импульса анодный ток равен 7 А, средний за время катодного импульса катодный ток равен 7 А.

Сначала на обрабатываемой поверхности детали формируют технологический слой толщиной, обеспечивающей между электролитом и формируемым покрытием тепловую развязку и, как следствие, возникновение разогретых безыскровых токовых каналов для осуществления массопереноса, этим инициируют рост основного рабочего слоя между поверхностью детали и технологическим слоем. Проводят обработку детали в режиме МДО. Указанный режим поддерживают в течение 70 минут. Наращивают толщину технологического слоя и параллельно формируют основной рабочий слой. При этом пропускают положительный заряд через деталь, равный 21600 Кл (28400 Кл/дм2). Максимальное анодное напряжение, достигающее в режиме МДО, равно 580 В, а максимальное катодное напряжение, равно 180 В. Толщина технологического слоя равна 50 мкм и не достигла значения толщины, приводящей к прекращению возникновения разогретых безыскровых токовых каналов для осуществления массопереноса и доминированию механизма искрового пробоя.

Выходят из режима МДО и прекращают рост технологического слоя. Выход осуществляют тем, что увеличивают катодный ток до величины, приводящей к гашению дуговых разрядов - подавлению микродугового оксидирования. Увеличивают катодный ток, за счет чего обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме микродугового оксидирования, до величины, являющейся достаточной для подавления микродугового оксидирования и в то же время препятствующей преобладанию травления покрытия над его ростом в процессе формирования, приводя к увеличению анодного тока. Катодный ток увеличивают до 9,1 А, достигают значения отношения величины катодного тока к величине анодного тока IК/IА, равного 1,3. После падения анодного напряжения его стабилизируют на уровне 410 В, что соответствует падению анодного, формовочного, напряжения относительно максимальной величины напряжения на 30,00%. Анодный ток при этом составляет 7,6 А.

В результате гасят разряды микродугового оксидирования, сопровождаемые звуковыми явлениями. Образование микродуг на поверхности оксидируемой детали практически полностью прекращают. Переходят в режим ТЭХО.

Не допуская перехода в режим микродугового оксидирования, проводят снижение катодного тока и обеспечивают рост анодного напряжения, тем самым формируют основной рабочий слой, увеличивая его толщину до требуемой величины.

В течение последующих 80 минут постепенно уменьшают катодный ток примерно на 0,3 А за каждые 10 минут, одновременно повышая анодное напряжение примерно на 7 В за каждые 10 минут. Скорости изменения этих параметров корректируют, если это необходимо для предотвращения перехода процесса в режим МДО. По истечении указанного времени анодное напряжение доводят до 600 В, катодное напряжение - до 260 В, анодный ток - до 6,3 А, катодный ток - до 7 А.

Источник питания отключают, процесс нанесения покрытия прекращают. Общая толщина покрытия составляет 150 мкм, в том числе основной рабочий слой составляет 95 мкм.

Произведена обработка 8 деталей. Шесть деталей подвергнуты тестированию на микротвердость и испытанию в камере солевого тумана согласно ГОСТ Р 52763-2007, подобному испытанию, результаты которого представлены в отношении первого из указанных аналогов (см. описание к патенту РФ №2570869 на изобретение).

Тест коррозионной стойкости покрытия, получаемого в способе по патенту РФ №2570869, при толщине его 150 мкм (результаты теста представлены в данном информационном источнике) показывает отсутствие разрушений при выдержке в течение 336 час.

Тест коррозионной стойкости покрытия, получаемого согласно данной реализации способа, при толщине 150 мкм показывает отсутствие разрушений при выдержке в течение 360 час.

Указанная микротвердость по Виккерсу покрытия, получаемого в способе по патенту РФ №2570869, при толщине его 140 мкм составляет 810-890 HV.

Указанная микротвердость по Виккерсу покрытия, получаемого в способе по патенту РФ №2389830, при толщине его 108 мкм составляет 3450±520 HV.

Микротвердость по Виккерсу покрытия, получаемого согласно данной реализации способа, при толщине рабочего слоя 95 мкм 3100±180 HV.

Сравнивая параметры микротвердости покрытия, получаемого способом по патенту РФ №2389830 и предлагаемым способом, видно, что разброс по микротвердости значительно меньше, 520 HV и 180 HV. Покрытие более однородно по микротвердости, разброс меньше.

Пример 6

Для реализации способа получения электрохимическим оксидированием покрытия на сплаве, содержащем вентильный металл, используют установку (см. Фиг. 2). содержащую источник питания, ванну, наполненную электролитом, в котором размещают обрабатываемую деталь.

В качестве обрабатываемой детали берут диски диаметром 80 мм и длиной 100 мм, с общей покрываемой площадью около 3,51 дм2. Диски изготовлены из сплава В95. Диски помещают в электролитическую ванну, диски выполняет функцию рабочего электрода. В качестве вспомогательного электрода (противоэлектрода) используют корпус ванны из нержавеющей стали.. Ванну объемом 250 л, заполняют электролитом с составом (компоненты растворены в дистиллированной воде): кали едкое 4 г/л, силикат натрия 4 г/л. полифосфат натрия 20 г/л. За счет объема электролита обеспечивают отсутствие прогрева электролита в результате протекания процесса и поддержание постоянной температуры.

Осуществляют обработку дисков в указанном электролите при прикладывании переменного электрического напряжения к обрабатываемым дискам и электроду - корпусу ванны из условия поочередного выполнения функции катода и анода и поочередного протекания между ними, соответственно, анодного и катодного токов с образованием на поверхности обрабатываемой детали оксидного покрытия.

На рабочий и вспомогательный электроды подают напряжение от тиристорного источника питания. Напряжение подают в форме прямоугольных импульсов с частотой 50 Гц и равной длительностью анодных и катодных импульсов, каждый из которых равен половине периода. При этом средний за время анодного импульса анодный ток равен 70 А, средний за время катодного импульса катодный ток равен 70 А.

Сначала на обрабатываемой поверхности гильзы формируют технологический слой толщиной, обеспечивающей между электролитом и формируемым покрытием тепловую развязку и, как следствие, возникновение разогретых безыскровых токовых каналов для осуществления массопереноса, этим инициируют рост основного рабочего слоя между поверхностью детали и технологическим слоем. Проводят обработку детали в режиме МДО. Указанный режим поддерживают в течение 33 минут. Наращивают толщину технологического слоя и параллельно формируют основной рабочий слой. При этом пропускают положительный заряд через деталь, равный 140400 Кл (40000 Кл/дм2). Максимальное анодное напряжение, достигающее в режиме МДО, равно 620 В, а максимальное катодное напряжение, равно 230 В. Толщина технологического слоя равна 80 мкм и не достигла значения толщины, приводящей к прекращению возникновения разогретых безыскровых токовых каналов для осуществления массопереноса и доминированию механизма искрового пробоя.

Выходят из режима МДО и прекращают рост технологического слоя. Выход осуществляют тем, что увеличивают катодный ток до величины, приводящей к гашению дуговых разрядов - подавлению микродугового оксидирования. Увеличивают катодный ток, за счет чего обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме микродугового оксидирования, до величины, являющейся достаточной для подавления микродугового оксидирования и в то же время препятствующей преобладанию травления покрытия над его ростом в процессе формирования, приводя к увеличению анодного тока. Катодный ток увеличивают до 73,5 А, достигают значения отношения величины катодного тока к величине анодного тока IК/IА, равного 1,05. После падения анодного напряжения его стабилизируют на уровне 590 В, что соответствует падению анодного, формовочного, напряжения относительно максимальной величины напряжения на 5%. Анодный ток при этом составляет 67 А.

В результате гасят разряды микродугового оксидирования, сопровождаемые звуковыми явлениями. Образование микродуг на поверхности оксидируемой детали практически полностью прекращают. Переходят в режим ТЭХО.

Не допуская перехода в режим микродугового оксидирования, проводят снижение катодного тока и обеспечивают рост анодного напряжения, тем самым формируют основной рабочий слой, увеличивая его толщину до требуемой величины.

В течение последующих 30 минут постепенно уменьшают катодный ток примерно на 0,3 А за каждые 5 минут, одновременно повышая анодное напряжение примерно на 5 В за каждые 10 минут. Скорости изменения этих параметров корректируют, если это необходимо для предотвращения перехода процесса в режим МДО. По истечении указанного времени анодное напряжение доводят до 590 В, катодное напряжение - до 210 В. анодный ток - до 53 А, катодный ток - до 55,6 А.

Источник питания отключают, процесс нанесения покрытия прекращают. Общая толщина покрытия составляет 160 мкм, в том числе основной рабочий слой составляет 110 мкм.

Произведена обработка 8 дисков. Шесть дисков подвергнуты тестированию на микротвердость и испытанию в камере солевого тумана согласно ГОСТ Р 52763-2007, подобному испытанию, результаты которого представлены в отношении первого из указанных аналогов (см. описание к патенту РФ №2570869 на изобретение).

Тест коррозионной стойкости покрытия, получаемого в способе по патенту РФ №2570869, при толщине его 150 мкм (результаты теста представлены в данном информационном источнике) показывает отсутствие разрушений при выдержке в течение 336 час.

Тест коррозионной стойкости покрытия, получаемого согласно данной реализации способа, при толщине 160 мкм показывает отсутствие разрушений при выдержке в течение 460 час.

Указанная микротвердость по Виккерсу покрытия, получаемого в способе по патенту РФ №2570869, при толщине его 140 мкм составляет 810-890 HV.

Указанная микротвердость по Виккерсу покрытия, получаемого в способе по патенту РФ №2389830, при толщине его 108 мкм составляет 3450±520 HV.

Микротвердость по Виккерсу покрытия, получаемого согласно данной реализации способа, при толщине рабочего слоя 110 мкм 3500±170 HV.

Сравнивая параметры микротвердости покрытия, получаемого способом по патенту РФ №2389830 и предлагаемым способом, видно, что разброс по микротвердости значительно меньше, 520 HV и 170 HV. Покрытие более однородно по микротвердости, разброс меньше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2722754C1 |

| Способ получения композиционных покрытий на вентильных металлах и их сплавах | 2022 |

|

RU2787330C1 |

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2008 |

|

RU2389830C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2527110C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКОМ ИЗДЕЛИИ | 2012 |

|

RU2483145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ВЕНТИЛЬНОГО МЕТАЛЛА ИЛИ ЕГО СПЛАВА | 2020 |

|

RU2736943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2541246C1 |

| Теплопередающая стенка теплообменника и способ формирования покрытия для интенсификации теплообмена теплопередающей стенки теплообменника | 2021 |

|

RU2793671C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНЫХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ НА ВЫСОКОКРЕМНИСТОМ АЛЮМИНИЕВОМ СПЛАВЕ | 2018 |

|

RU2694441C1 |

Изобретение относится к получению электрохимическим оксидированием покрытий на вентильных металлах или сплавах. В способе предварительно на поверхности обрабатываемой детали формируют технологический слой толщиной, обеспечивающей между электролитом и формируемым покрытием тепловую развязку и, как следствие, возникновение разогретых безыскровых токовых каналов для осуществления массопереноса. Последним инициируют рост основного рабочего слоя между поверхностью детали и технологическим слоем. При этом проводят обработку детали в режиме микродугового оксидирования. Из указанного режима выходят сразу при обеспечении тепловой развязки, или, находясь в режиме микродугового оксидирования, наращивают толщину технологического слоя и параллельно формируют основной рабочий слой. Во втором случае из указанного режима выходят и прекращают рост технологического слоя до достижения им толщины, приводящей к прекращению возникновения разогретых безыскровых токовых каналов для осуществления массопереноса и доминированию механизма искрового пробоя. Выход осуществляют тем, что увеличивают катодный ток. За счет этого обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме микродугового оксидирования, до величины, являющейся достаточной для подавления микродугового оксидирования и в то же время препятствующей преобладанию травления покрытия над его ростом в процессе формирования. Это приводит к увеличению анодного тока. Затем, не допуская перехода в режим микродугового оксидирования, проводят снижение катодного тока и обеспечивают рост анодного напряжения. В этом режиме формируют основной рабочий слой, увеличивая его толщину до требуемой величины. Технический результат: повышение однородности покрытия по микротвердости и коррозионной стойкости. 3 з.п. ф-лы, 2 ил., 6 пр.

1. Способ получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах, включающий обработку детали с использованием вспомогательного электрода в электролите при прикладывании переменного электрического напряжения к обрабатываемой детали и электроду из условия поочередного выполнения функции катода и анода и поочередного протекания между ними, соответственно, анодного и катодного токов с образованием на поверхности обрабатываемой детали оксидного покрытия, отличающийся тем, что предварительно на поверхности обрабатываемой детали формируют технологический слой толщиной, обеспечивающей между электролитом и формируемым покрытием тепловую развязку с возникновением разогретых безыскровых токовых каналов для осуществления массопереноса и инициированием роста основного рабочего слоя между поверхностью детали и технологическим слоем, при этом проводят обработку детали в режиме микродугового оксидирования, из которого выходят сразу при обеспечении тепловой развязки, или при обработке детали в режиме микродугового оксидирования наращивают толщину технологического слоя и параллельно формируют основной рабочий слой, а выходят и прекращают рост технологического слоя до достижения им толщины, приводящей к прекращению возникновения разогретых безыскровых токовых каналов для осуществления массопереноса и доминирования механизма искрового пробоя, а выход осуществляют увеличением катодного тока, за счет чего обеспечивают падение анодного, формовочного напряжения относительно максимальной величины напряжения, достигнутого в режиме микродугового оксидирования, до величины, являющейся достаточной для подавления микродугового оксидирования и при этом препятствующей преобладанию травления покрытия над его ростом в процессе формирования, приводя к увеличению анодного тока, после чего, не допуская перехода в режим микродугового оксидирования, проводят снижение катодного тока и обеспечивают рост анодного напряжения для формирования основного рабочего слоя с увеличением его толщины до требуемой величины.

2. Способ по п. 1, отличающийся тем, что в качестве вспомогательного электрода используют трубчатый электрод или гальваническую ванну, заполняемую электролитом.

3. Способ по п. 1, отличающийся тем, что предварительное посредством обработки детали в режиме микродугового оксидирования формирование на поверхности обрабатываемой детали технологического слоя, обеспечивающего между электролитом и формируемым покрытием тепловую развязку, инициирующую на поверхности обрабатываемой детали, под технологическим слоем, рост основного слоя, проводят, реализуя прохождение через оксидируемую деталь положительного заряда величиной от 13000 до 40000 Кл/дм2, включая указанные значения, с получением толщины технологического слоя, соответственно, от 30 до 80 мкм.

4. Способ по п. 1, отличающийся тем, что осуществляют выход из режима микродугового оксидирования после обработки детали по окончании формирования технологического слоя, до достижения толщины технологического слоя, приводящей к прекращению возникновения разогретых безыскровых токовых каналов для осуществления массопереноса и доминированию механизма искрового пробоя, увеличивая катодный ток, за счет чего обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения, достигнутого в режиме микродугового оксидирования, до величины, являющейся достаточной для подавления микродугового оксидирования и в то же время препятствующей преобладанию травления покрытия над его ростом в процессе формирования, приводя к увеличению анодного тока, а именно увеличивают катодный ток исходя из условия достижения значения отношения величины катодного тока к величине анодного тока IК/IА в интервале от 1,05 до 1,30, включая указанные значения, обеспечивают падение анодного, формовочного, напряжения относительно максимальной величины напряжения на величину, составляющую от 5 до 30%.

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2008 |

|

RU2389830C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2263164C1 |

| US 6365028 B1, 02.04.2002. | |||

Авторы

Даты

2020-04-14—Публикация

2019-10-01—Подача