Технические решения относятся к области теплообмена, а именно, к конструктивным элементам теплообменного оборудования, и могут быть использованы при разработке теплообменных устройств, в частности, для холодильных и криогенных установок со спиральновитым теплообменником, используемых, например, в энергетике и смежных с ней отраслях промышленности, в химической промышленности в крупномасштабных установках по ожижению природного газа.

Известна теплопередающая стенка теплообменника (описание к патенту RU 2508497, опубликовано 27.02.2014), содержащая металлическую основу криволинейной конфигурации, выполненную с возможностью образования для прокачки теплоносителя трубки, поверхность которой, характеризуемая большим радиусом кривизны изгиба и омываемая хладагентом, снабжена оребрением из проволоки, навитой в виде спирали вдоль трубы и зафиксированной на указанной поверхности посредством пайки.

Данный аналог не может решить техническую проблему создания спиральновитого теплообменника, обеспечивающего высокую эффективность, снижение массы и габаритов теплообменного аппарата. Его недостатки обусловлены традиционным подходом конструктивной реализации с ограниченным ресурсом повышения интенсификации теплообмена при кипении.

Известна теплопередающая стенка теплообменника (патентный документ TW 201438834, опубликовано 16.10.2014, реферат). Известная стенка принята за ближайший аналог. Стенка выполнена в составе металлической основы из содержащего алюминий, или магний, или титан материала и керамического покрытия, полученного микродуговым оксидированием поверхности указанной основы.

Приведенным ближайшим аналогом не может достигаться решение технической проблемы создания высокоэффективного спиральновитого теплообменника, обеспечивающего высокую тепловую эффективность, снижение массы и габаритов теплообменного аппарата.

Керамическое покрытие, полученное микродуговым оксидированием поверхности металлической основы, не соответствует требуемым характеристикам в целях обеспечения высокой интенсивности теплообмена. Информация о достигаемых параметрах интенсификации теплообмена отсутствует.

Известен способ формирования покрытия для интенсификации теплообмена на теплопередающей стенке теплообменника (описание к патенту RU 2727406, опубликовано 21.07.2020). Запатентованным способом обеспечивают формирование пористого покрытия из наночастиц, а именно, формирование на плоской поверхности покрытия из наночастиц оксида алюминия. В этих целях осуществляют нанесение на поверхность раствора из наночастиц, а именно, готовят коллоидный раствор наночастиц в воде, затем его наносят распылением на плоскую поверхность с временными промежутками в 10 сек, в течение указанных временных промежутков поверхность нагревают до температуры в 250°С и осуществляют испарение капель воды при атмосферном давлении на воздухе.

Разработка приведенного способа направлена на получение на поверхности изделия слоя с высокими капиллярными свойствами. Разработчики указывают, что способ может быть использован при изготовлении изделий, содержащих теплообменные поверхности с микро- и нанорельефом для интенсификации теплообмена.

Однако данный способ не обеспечивает решение технической проблемы создания спиральновитого теплообменника, обеспечивающего высокую эффективность, снижение массы и габаритов теплообменного аппарата.

Указанным способом обеспечивается получение покрытия, которое подвержено разрушению. Покрытие не обладает механической устойчивостью и сохранением своей целостности. Капиллярно-пористая структура покрытия не оптимизирована в целях достижения высокой интенсивности теплообмена при пузырьковом кипении со стабилизированным коэффициентом теплоотдачи.

Известен способ формирования покрытия для интенсификации теплообмена на теплопередающей стенке теплообменника (патентный документ TW 201438834, опубликовано 16.10.2014, реферат). Приведенный способ принят за ближайший аналог. Способ заключается в том, что металлическую основу из материала, содержащего алюминий, или магний, или титан, погружают в электролит, в котором посредством микродугового оксидирования (МДО) проводят окисление поверхности, формируя керамическое покрытие.

К недостаткам приведенного способа относится отсутствие оптимизации осуществления действий способа, что препятствует достижению необходимых характеристик формируемого покрытия в целях обеспечения высокой интенсивности теплообмена при пузырьковом кипении и стабилизации коэффициента теплоотдачи.

Разработка способа направлена на повышение теплопередающей способности трубы. Получаемое капиллярно-пористое покрытие способно интенсифицировать теплообмен при течении одно- и двухфазных сред за счет турбулизации пограничного слоя, закрутки потока, действия в нем капиллярных сил, увеличения центров парообразования и переменной пористости.

Тем не менее, разработанный способ не обеспечивает решение технической проблемы создания спиральновитого теплообменника, обеспечивающего высокую эффективность, снижение массы и габаритов теплообменного аппарата.

Способ обеспечивает получение покрытия, которое подвержено разрушению. Покрытие не обладает механической устойчивостью и сохранением своей целостности. Капиллярно-пористая структура покрытия не оптимизирована в целях достижения высокой интенсивности теплообмена при пузырьковом кипении со стабилизированным коэффициентом теплоотдачи.

Разработка предлагаемых технических решений направлена на преодоление технической проблемы создания спиральновитого теплообменника, обеспечивающего высокую эффективность, снижение массы и габаритов теплообменного аппарата, за счет достижения технического результата.

Техническим результатом является:

- повышение интенсивности теплообмена при кипении;

- стабилизация коэффициента теплоотдачи во времени.

Технический результат достигается теплопередающей стенкой теплообменника, содержащая металлическую основу, при этом основа выполнена из содержащего алюминий материала и снабжена покрытием для интенсификации теплообмена теплопередающей стенки теплообменника - керамическим покрытием, полученным микродуговым оксидированием поверхности указанной основы, поверхностный слой покрытия выполнен в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, покрытие выполнено толщиной, при которой сформированным в нем порам присущ сквозной характер, при этом размер пор покрытия сопоставим с критическим зародышевым размером при пузырьковом кипении или более его при следующей пористости, пористость поверхностного слоя - не менее 6 %, но не более 12%, а краевой угол смачивания поверхностного слоя для воды - менее 40 градусов.

В стенке толщина покрытия, при которой сформированным в нем порам присущ сквозной характер, равна от 7 до 35 мкм, включая указанные значения интервала.

В стенке размер пор покрытия, сопоставимый с критическим зародышевым размером при пузырьковом кипении или более его, равен 100 нм или более, но не более 10 мкм.

Технический результат достигается способом формирования покрытия для интенсификации теплообмена теплопередающей стенки теплообменника, включающий обработку металлической основы, в котором обрабатывают металлическую основу из содержащего алюминий материала, путем проведения в электролите микродугового оксидирования поверхности металлической основы, чем формируют керамическое покрытие, при этом проводят обработку в анодно-катодном режиме с частотой импульсов напряжения, с плотностью анодного тока, с соотношением катодной составляющей плотности тока к анодной составляющей плотности тока, с использованием электролита, которыми получают поверхностный слой покрытия в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, с пористостью поверхностного слоя - не менее 6%, но не более 12%, а краевого угла смачивания поверхностного слоя для воды - менее 40 градусов, время оксидирования выбирают с учетом получаемой толщины покрытия, при которой сформированным в нем порам присущ сквозной характер, с размером пор покрытия, сопоставимым с критическим зародышевым размером при пузырьковом кипении или более его при указанной пористости.

В способе в качестве электролита, обработкой в котором получают поверхностный слой покрытия в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, с пористостью поверхностного слоя - не менее 6%, но не более 12%, а краевого угла смачивания поверхностного слоя для воды - менее 40 градусов, используют электролит, обладающий способностью образования полимерных анионов, с присутствующими в их составе элементами, способными к образованию нерастворимых оксидов, которые, встраиваясь в состав покрытия, обеспечивают увеличение линейных размеров формирующегося покрытия, а именно, силикатно-щелочной электролит с содержанием КОН от 1 до 6 г/л и Na2SiO3 от 2 до 20 г/л и/или фосфатный электролит с содержанием Na5P3O10 от 10 до 40 г/л, включая указанные значения интервалов, или фосфатный электролит включающий также добавку КОН или Na2SiO3.

В способе при обработке температуру электролита поддерживают от 15 до 55°С, включая указанные значения интервала.

В способе при обработке в анодно-катодном режиме с частотой импульсов напряжения, с плотностью анодного тока, с соотношением катодной составляющей плотности тока к анодной составляющей плотности тока, которыми получают поверхностный слой покрытия в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, с пористостью поверхностного слоя - не менее 6%, но не более 12%, а краевого угла смачивания поверхностного слоя для воды - менее 40 градусов, используют частоту от 50 до 3000 Гц, плотность анодного тока от 3 до 50 А/дм2, соотношение катодной составляющей силы тока к анодной составляющей силы тока от 0,8 до 1,1, включая указанные значения интервалов.

В способе время оксидирования выбирают с учетом получаемой толщины покрытия, при которой сформированным в нем порам присущ сквозной характер, с размером пор покрытия, сопоставимым с критическим зародышевым размером при пузырьковом кипении или более его при указанной пористости, а именно, выбирают от 1,5 до 40 минут, включая указанные значения интервала.

Сущность технического решения поясняется нижеследующим описанием и прилагаемыми фигурами.

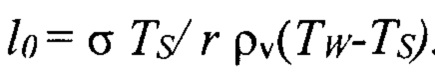

На Фиг. 1 представлена фотография, демонстрирующая морфологию поверхности покрытия, полученного микродуговым оксидированием металлической основы из материала (АД-31), содержащего алюминий, в кислотном электролите - вид поверхности.

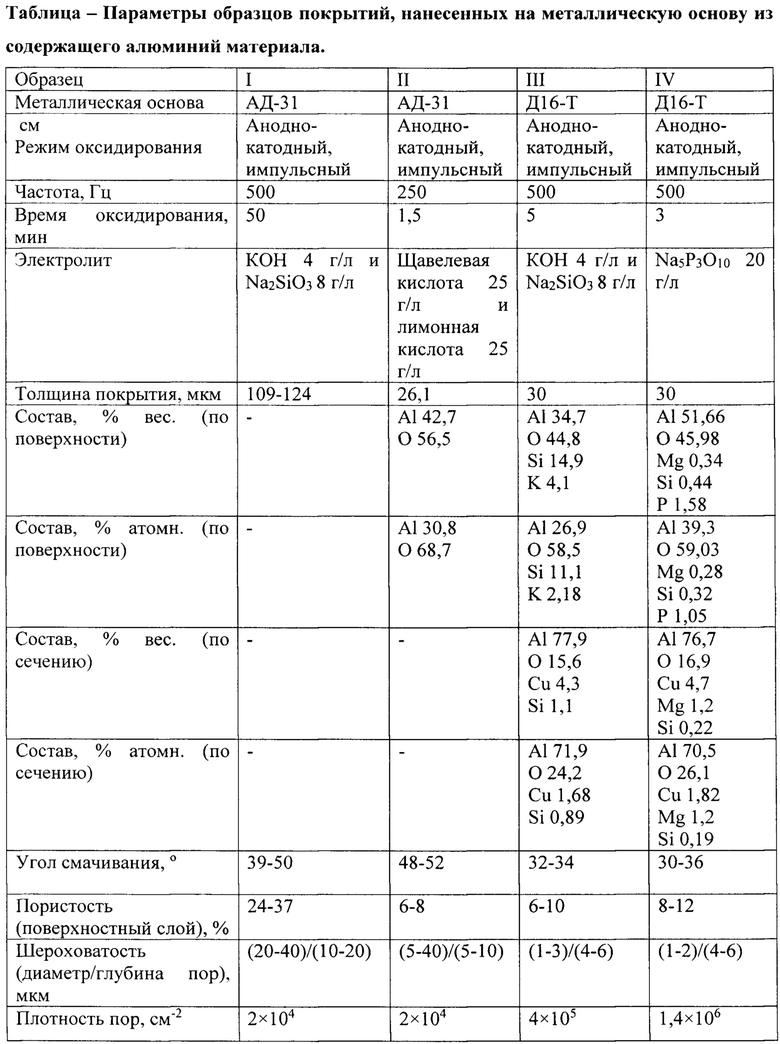

На Фиг. 2 представлена фотография, демонстрирующая морфологию поверхности покрытия, полученного микродуговым оксидированием металлической основы из материала (АД-31), содержащего алюминий, в щелочном электролите - вид поверхности.

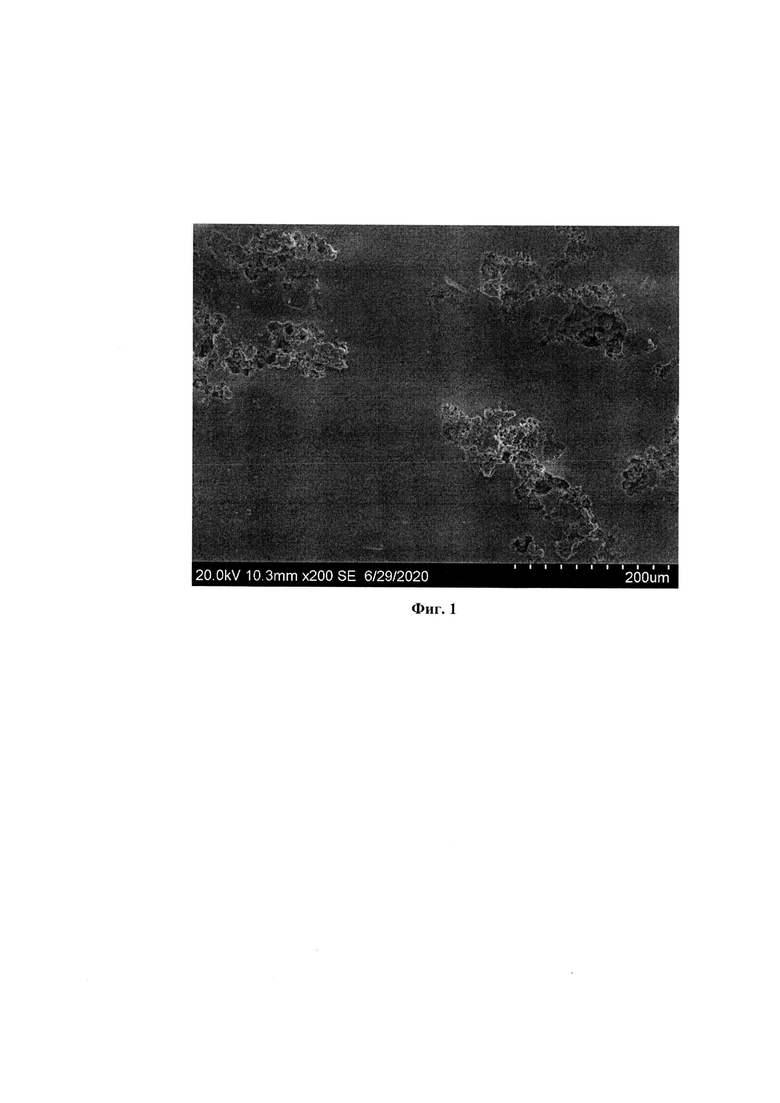

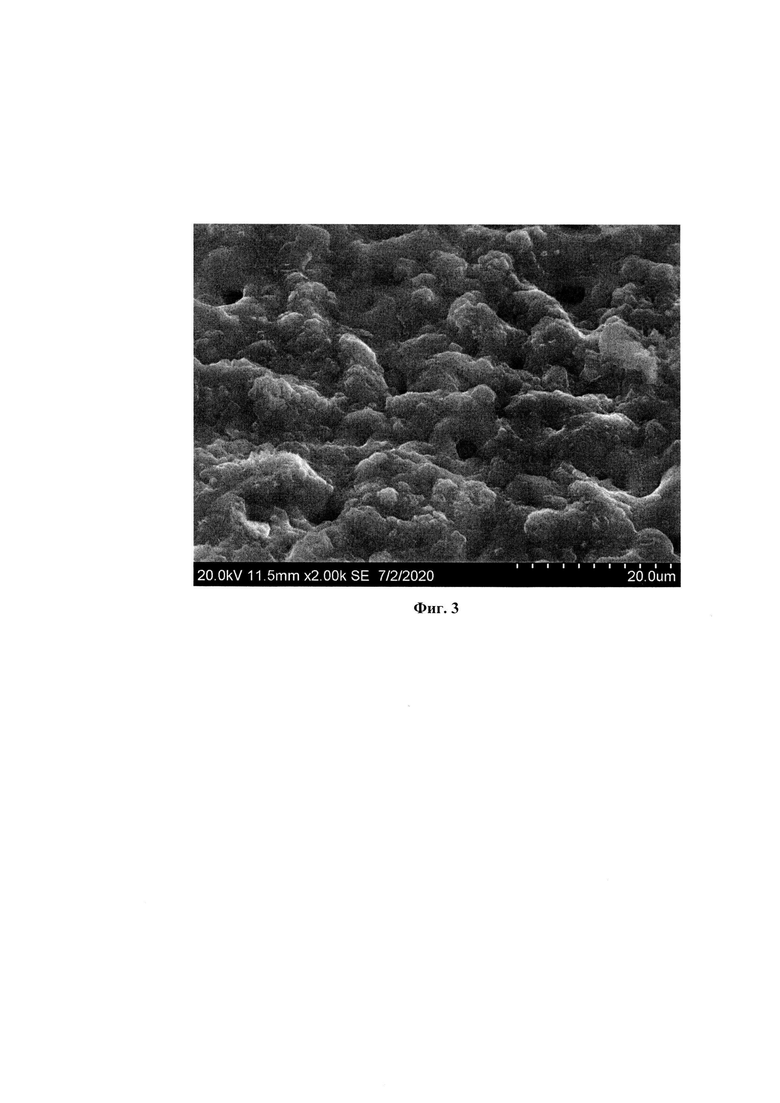

На Фиг. 3 представлена фотография, демонстрирующая морфологию поверхности покрытия, полученного микродуговым оксидированием металлической основы из материала (Д16-Т), содержащего алюминий, в щелочном электролите - вид поверхности.

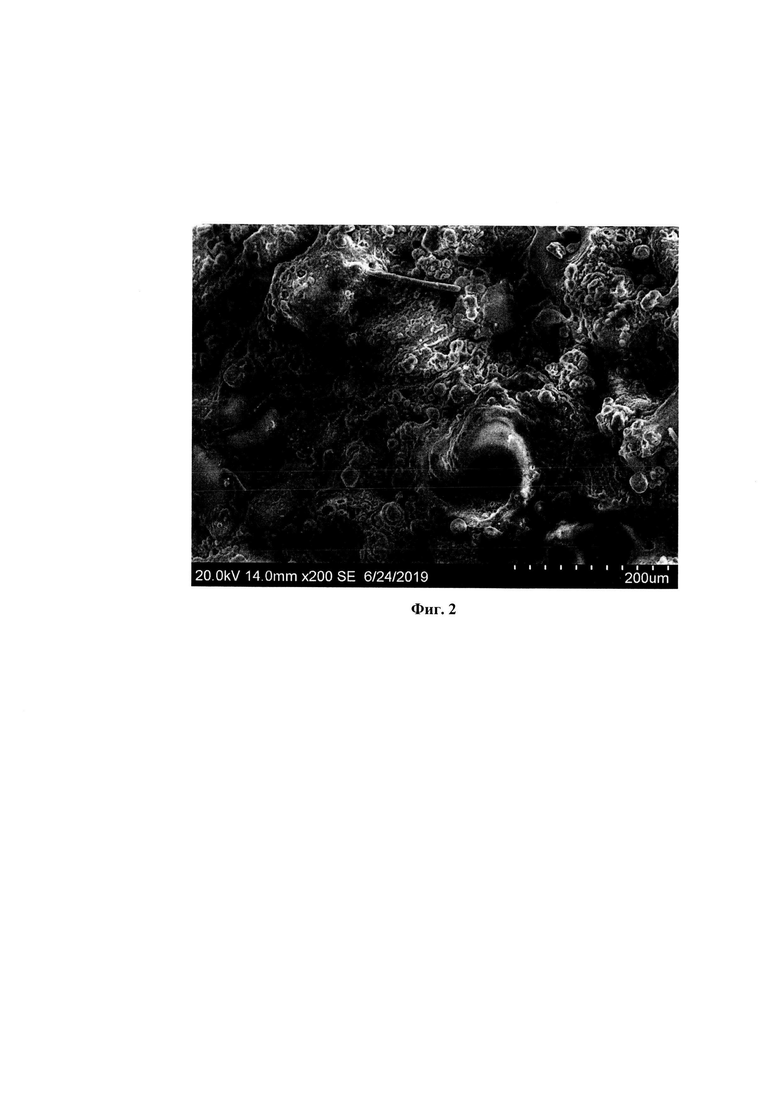

На Фиг. 4 представлена фотография, демонстрирующая морфологию поверхности покрытия, полученного микродуговым оксидированием металлической основы из материала (Д16-Т), содержащего алюминий, в фосфатном электролите - вид поверхности.

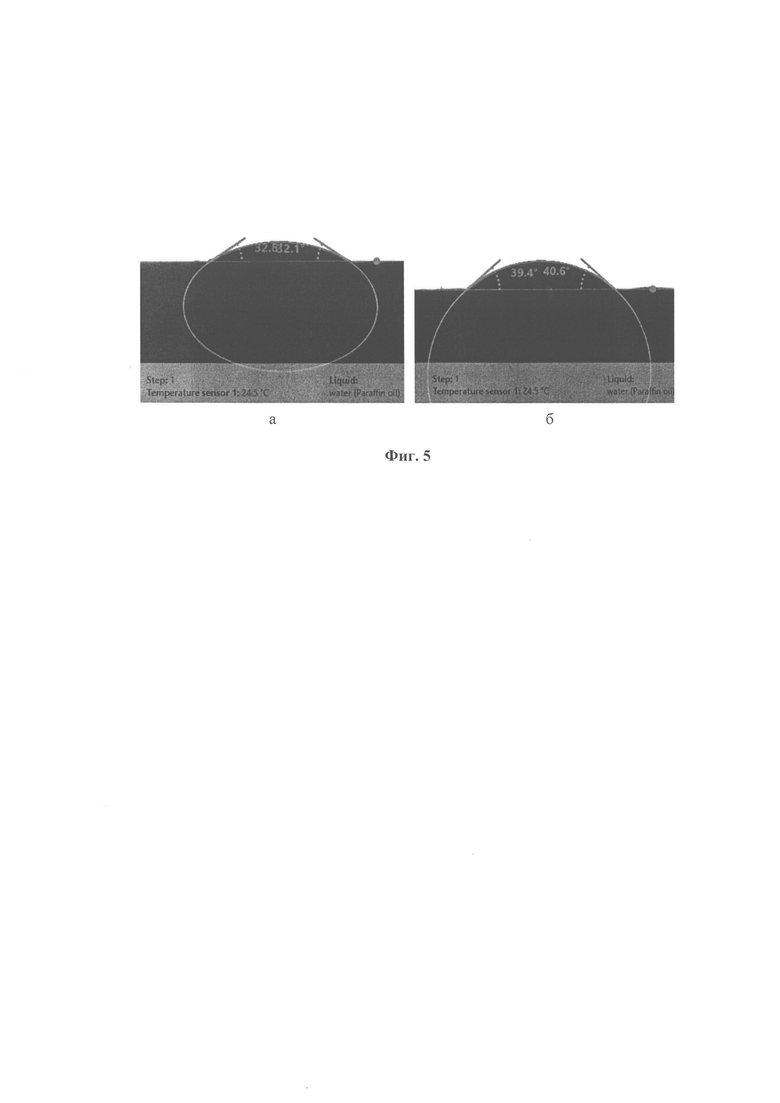

На Фиг. 5 продемонстрировано уменьшение угла смачивания поверхности в случае покрытия толщиной 30 мкм, полученного микродуговым оксидированием металлической основы из материала (Д16-Т), содержащего алюминий, в щелочном электролите по сравнению со случаем отсутствия указанного покрытия: а) угол смачивания поверхности покрытия; б) угол смачивания поверхности металлической основы.

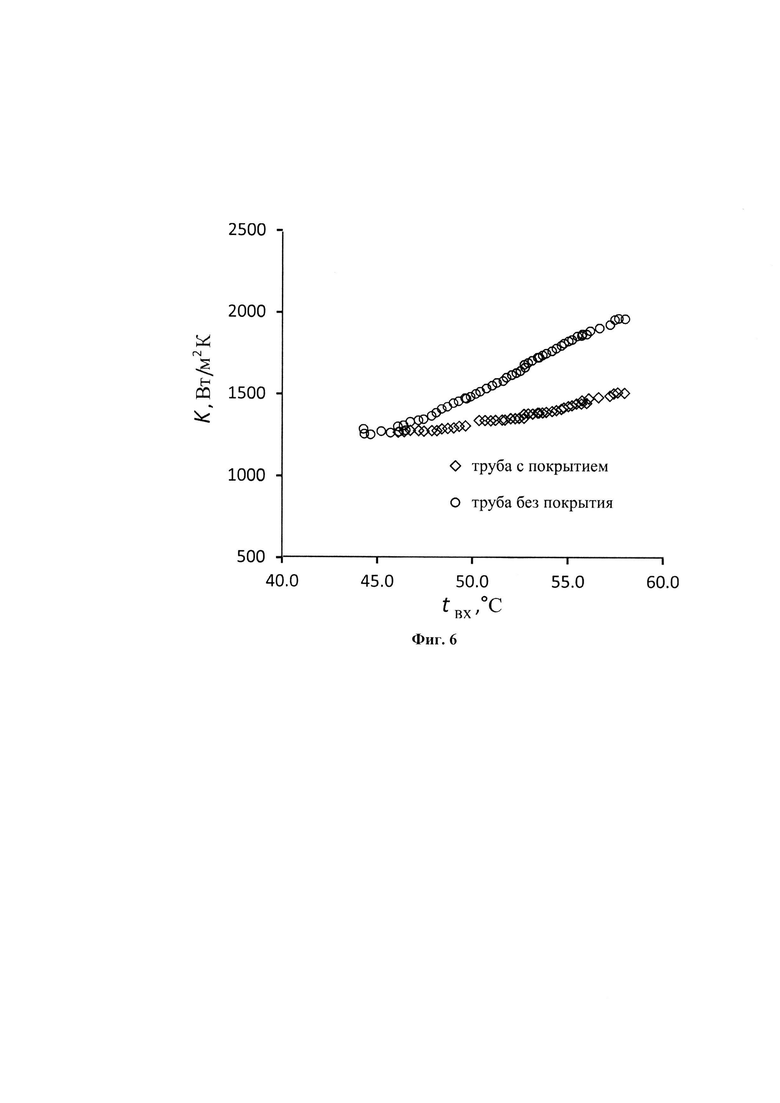

На Фиг. 6 показаны зависимости общего коэффициента теплопередачи от температуры теплоносителя на входе в рабочие участки при Re=1000 для трубы с покрытием, полученным микродуговым оксидированием в силикатно-щелочном электролите до достижения его толщины 109-124 мкм, и для трубы из того же материала без покрытия.

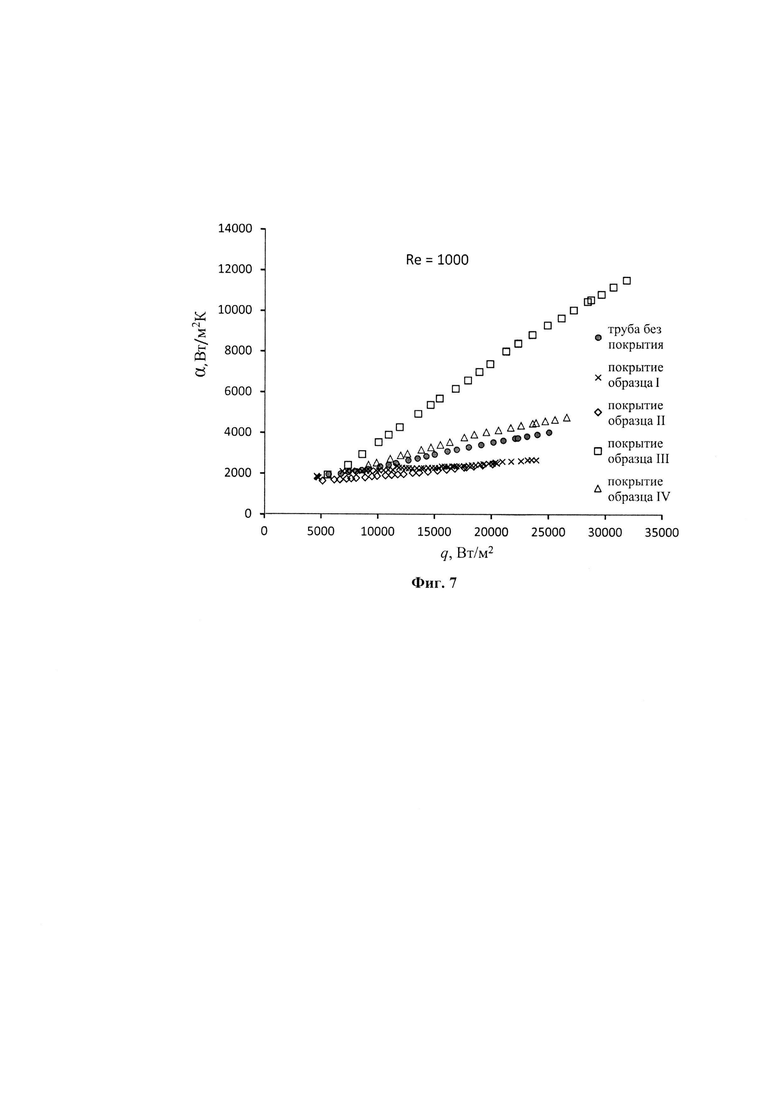

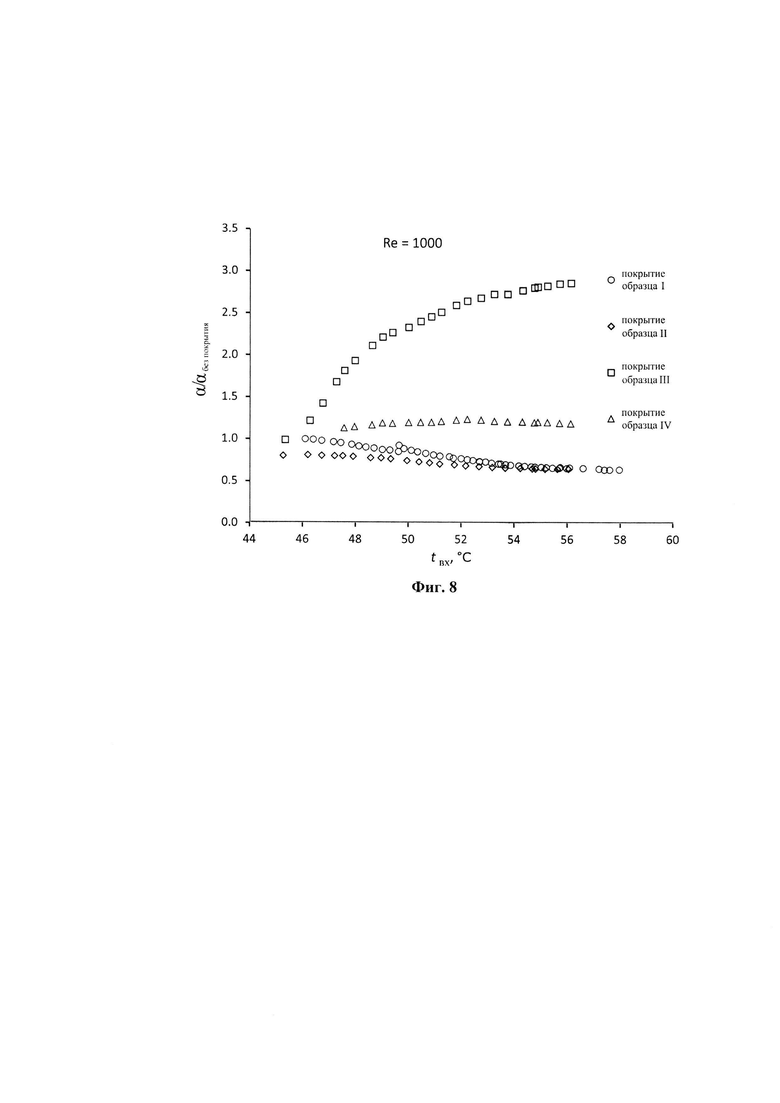

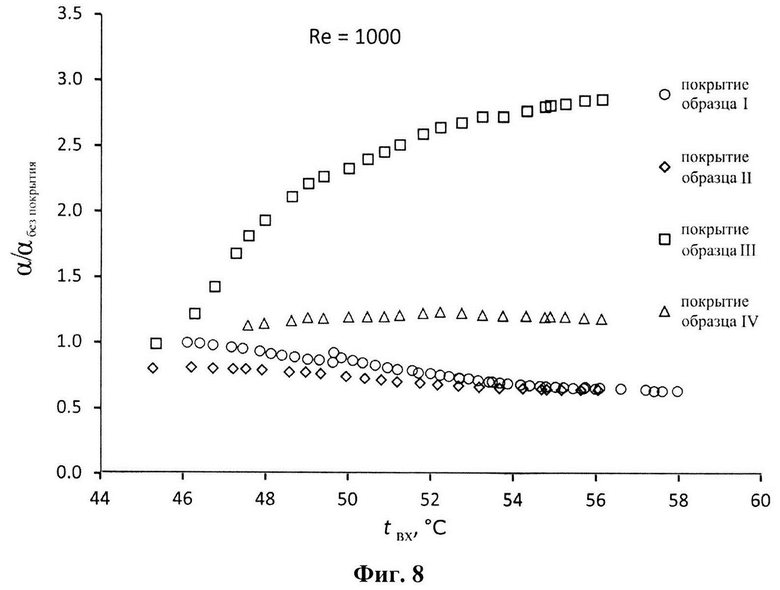

На Фиг. 7 демонстрируется влияние параметров покрытий, полученных микродуговым оксидированием, на интенсификацию теплообмена в стекающей пленке на пакете горизонтальных труб в режиме пузырькового кипения.

На Фиг. 8 демонстрируется влияние условий формирования покрытия на интенсификацию теплообмена - показаны зависимости относительного значения коэффициента теплоотдачи от температуры теплоносителя на входе в рабочие участки труб, которые снабжены покрытиями, полученными микродуговым оксидированием в различных условиях, с различными параметрами.

Тепловая эффективность устройства является задающим фактором компактности (снижения массы и габаритов) теплообменного аппарата. Повышением тепловой эффективности обуславливается снижение металлоемкости и, следовательно, стоимости теплообменного аппарата при сохранении его тепловой мощности. В свою очередь, повышение тепловой эффективности обеспечивается посредством интенсификации процесса теплоотдачи - путем повышения интенсивности теплообмена при кипении, со стабилизацией коэффициента теплоотдачи.

Существенным преимуществом практического использования в целях теплообмена покрытий, формируемых методом МДО, является их высокая износостойкость и прочность, эластичность, возможность формирования методом МДО покрытий на длинномерных объектах. При производстве спиральновитых теплообменников современных крупномасштабных установок для ожижения природного газа используются трубы большой длины, которые послойно навиваются на центральный сердечник. Метод МДО, обладая высоким потенциалом адаптивности к встраиванию в технологический процесс модифицирования поверхности труб большой длины, может быть эффективно использован в технологии создания спиральных теплообменников. Высокие прочностные характеристики МДО-покрытий способны обеспечить сохранение целостности покрытия при навивке теплообменных труб.

Предлагаемые технические решения направлены на достижение реализации эффективного теплообмена при пузырьковом кипении. Пузырьковый режим кипения в практическом отношении предпочтителен по сравнению с режимом испарения и режимом пленочного кипения.

Отличия предлагаемых решений по сравнению с уровнем техники, посредством которых достигается технический результат и решается техническая проблема, заключаются в получении и использовании керамического МДО-покрытия с характеристиками, а именно, с физико-химическим (смачиваемость) и геометрическим (шероховатость, пористость) факторами, обуславливающими при реализации процесса получение больших плотностей активных (работающих) центров образования пузырей пара, что приводит к повышению интенсивности теплообмена и стабилизации коэффициента теплоотдачи. Поверхностный слой покрытия для интенсификации теплообмена выполнен в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования. Покрытие выполнено толщиной, при которой сформированным в нем порам присущ сквозной характер. То есть, покрытие выполняют толщиной, обеспечивающей отсутствие запуска при микродуговом оксидировании процесса зарастания пор. Размер пор покрытия сопоставим с критическим зародышевым размером при пузырьковом кипении или более его при задаваемой пористости. Пористость поверхностного слоя - не менее 6%, но не более 12%, а краевой угол смачивания поверхностного слоя для воды - менее 40 градусов. В способе получения МДО-покрытия для интенсификации теплообмена теплопередающей стенкой теплообменника проводят обработку металлической основы в электролите. В качестве металлической основы используют основу из содержащего алюминий материала. Обработку проводят в электролите посредством микродугового оксидирования поверхности металлической основы. Обработку осуществляют в анодно-катодном режиме с частотой импульсов напряжения, с плотностью анодного тока, с соотношением катодной составляющей плотности тока к анодной составляющей плотности тока, с использованием электролита, которыми получают поверхностный слой покрытия в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, с пористостью поверхностного слоя -не менее 6%, но не более 12%, а краевого угла смачивания поверхностного слоя для воды - менее 40 градусов. Время оксидирования выбирают с учетом получаемой толщины покрытия, при которой сформированным в нем порам присущ сквозной характер, с размером пор покрытия, сопоставимым с критическим зародышевым размером или более его при указанной пористости.

В отличие от гладкой поверхности, для пористой поверхности покрытия при теплообмене в режимах кипения и испарения характерен меньший требуемый температурный напор, более высокий коэффициент теплоотдачи в результате наличия большого и стабильного во времени количества активных центров парообразования, стабильных изменения диаметра и частоты отрыва паровых пузырей. Указанными выше центрами являются микроскопические пузырьки пара в порах.

К условиям, обеспечивающим кипение, относится:

- нагрев жидкости до температуры насыщения;

- наличие центров образования пузырей пара;

- постоянный подвод теплоты для создания температурного напора.

Из приведенных условий видно, что для реализации стремления к повышению интенсивности теплообмена - увеличению отводимых тепловых потоков, коэффициента теплоотдачи при кипении - диктуется необходимость, в частности, достижения больших плотностей активных (работающих) центров образования пузырей пара.

Возникновение большой плотности активных центров образования пузырей пара и, как следствие, достижений высоких значений отводимых тепловых потоков и/или коэффициента теплоотдачи характерно для развитого пузырькового кипения, наблюдающегося в области относительно больших значений температурного напора. В области малых значений температурного напора плотность активных центров образования пузырей пара низка. Соответственно, значения отводимых тепловых потоков и/или коэффициента теплоотдачи низки.

С другой стороны, независимо от величины конкретного температурного напора, для получения большой плотности активных центров образования пара оказываются значимыми следующие предпосылки.

Известно, что при фиксированных температурных условиях, то есть, независимо от области значений температурного напора, среднее количество действующих, активных, центров кипения определяется как физико-химическим фактором - локальными адгезионными характеристиками (локальной смачиваемостью), так и геометрическим фактором - поверхностным рельефом, характеризуемым наличием особенностей в форме углублений, впадин, царапин, то есть, атрибутами, которые свойственны для развитой поверхности (Д.А. Лабунцов «Физические основы энергетики. Избранные труды по теплообмену, гидродинамике, термодинамике», параграф «Приближенная теория теплообмена при развитом пузырьковом кипении», М.: Издательство МЭИ, 2000, 388 с.).

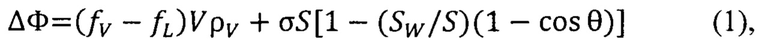

В приведенном источнике показано, что способность участка поверхности к парообразованию характеризуется величиной энергетического барьера (приращение термодинамического потенциала) для перехода от системы без паровой фазы к системе с жизнеспособным зародышем, описываемой выражением:

где ΔФ - приращение термодинамического потенциала;

V - объем пузыря;

S - полная поверхность пузыря;

Sw - поверхность твердого тела, занимаемая пузырем;

ρv - плотность пара;

σ - поверхностное натяжение на границе раздела пар-жидкость;

- удельный (на единицу массы) термодинамический потенциал Гиббса для жидкой фазы;

- удельный (на единицу массы) термодинамический потенциал Гиббса для жидкой фазы;

- удельный (на единицу массы) термодинамический потенциал Гиббса для паровой фазы;

- удельный (на единицу массы) термодинамический потенциал Гиббса для паровой фазы;

θ - величина локального краевого угла.

Второе слагаемое указанного выражения, представляющее собой работу по созданию поверхности раздела фаз, зависит от физико-химических (θ) и геометрических (Sw/S) факторов элемента поверхности. Видно, что для фиксированных θ и S работа, совершаемая по образованию новых поверхностей, будет тем меньше, чем большая часть Sw поверхности пузыря S соприкасается с твердой фазой. Таким образом, особенности поверхности типа углублений, впадин, царапин являются потенциальными центрами кипения в большей степени, чем ровные участки и различные выступы.

Условия начала образования пара на поверхности зависят от величины локального краевого угла (локальной смачиваемости) θ. Для обычно встречающихся на практике случаев значений θ, когда значение последнего определено диапазоном 0<θ<π, величина барьера ΔФ задана совместным влиянием как геометрического фактора Sw/S, так и самого уровня смачиваемости 9.

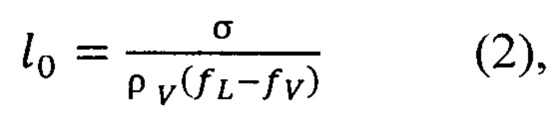

Размеры углублений, в которых могут возникнуть зародыши, сопоставимы с размерами жизнеспособных зародышей при объемном вскипании, задающими масштабный зародышевый размер, являющийся критическим размером, выражением:

где l0 - масштабный зародышевый размер;

σ - поверхностное натяжение на границе раздела пар-жидкость;

ρv - плотность пара;

- удельный (на единицу массы) термодинамический потенциал Гиббса для жидкой фазы;

- удельный (на единицу массы) термодинамический потенциал Гиббса для жидкой фазы;

- удельный (на единицу массы) термодинамический потенциал Гиббса для паровой фазы.

- удельный (на единицу массы) термодинамический потенциал Гиббса для паровой фазы.

Потенциальные центры образования пузырей пара, которыми являются особенности неровности поверхности в виде углублений, становятся активными центрами (работающими) при определенном температурном напоре, если их размеры сопоставимы с критическими зародышевыми размерами.

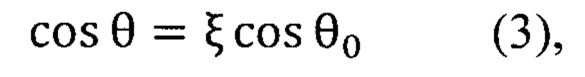

С другой стороны, в качестве центров образования пузырей пара следует рассматривать отдельные углубления, царапины, другие особенности неровности поверхности, в отношении которых локальная смачиваемость понижена, то есть, значения θ близки к π/2. Увеличение θ может быть обусловлено разными причинами, например, начиная с загрязнений поверхности и заканчивая локальными механическими напряжениями. Локальный краевой угол смачивания θ (микроскопический), определяющий меру энергетического взаимодействия жидкости, твердого тела и пара и являющийся физико-химической характеристикой, связан со средним краевым углом θ0 (макроскопическим), являющимся более сложной характеристикой, учитывающей также характер и структуру мелкомасштабной неровности поверхности, соотношением:

где θ - величина локального краевого угла;

θ0 - величина среднего краевого угла;

ξ - величина, обратная коэффициенту шероховатости.

Величина ξ равна отношению площадей гладкой поверхности к площади рельефной поверхности с учетом ее масштабного рельефа, ξ<1. Таким образом, при θ<π/2 микроскопический краевой угол больше макроскопического - θ>θ0, а при θ>π/2 θ<θ0.

Как правило, при измерении смачиваемости измеряется краевой угол θ0 - макроскопическая характеристика. Измерения θ0 на металлических поверхностях, в частности, для воды и некоторых органических жидкостей показывают значения от 30 до 50 градусов. Поэтому, θ>θ0, и вполне возможно, что значения θ в этих случаях достаточно близки к π/2. В связи с этим на таких металлических поверхностях для начала парообразования не требуется значительных перегревов жидкости.

Основной вывод из приведенного: среднее количество работающих центров образования пузырей пара при определенном, фиксированном, температурном напоре, главным образом определяется локальными адгезионными характеристиками (локальной смачиваемостью θ) и рельефом поверхности. Плотность работающих центров пропорциональна среднему количеству особенностей поверхности типа углублений с размерами, сопоставимыми с критическим зародышевым размером, приходящихся на единицу поверхности. При этом коэффициент пропорциональности зависит от среднего уровня θ.

Известно (Е.Д. Щукин, А.В. Перцов, Е.А. Амелина, «Коллоидная химия», Москва, Издательство Московского университета, 1982, 348 с., стр. 100), что на смачивание жидкостями твердых тел оказывает влияние состояние поверхности твердого тела, в частности микрогеометрия (шероховатость). Увеличение реальной площади поверхности твердого тела приводит к соответствующему возрастанию вклада в энергетику смачивания границ раздела твердое тело - жидкость и твердое тело - газ. Отмечено (С.С. Воюцкий, «Курс коллоидной химии», Москва, Издательство «Химия», 1976, 512 с, стр. 159-160) влияние шероховатости на характеристику смачиваемости, выражающееся в том, что чем больше шероховатость, тем резче проявляются свойства поверхности, обуславливающие притяжение или отталкивание воды. Считается, если при краевом угле (макроскопический) меньше 90°, гладкая поверхность гидрофильна, то при наличии шероховатости жидкость проникает в углубления поверхности таким же образом, как она всасывается в капилляры. Шероховатость улучшает смачиваемость. Если относительно гладкой поверхности указанный угол больше 90°, жидкость не проникает в углубления поверхности. В этом случае шероховатость поверхности обеспечивает ухудшение смачиваемости. Гидрофильной поверхности наличие шероховатости придает большую гидрофильность, а в случае гидрофобной поверхности имеет место обратный эффект. С другой стороны, на величину краевого угла смачивания могут влиять условия образования поверхности. При разработке предлагаемых технических решений был установлен факт, что если гладкая поверхность пластины алюминия, обычно покрытая оксидной пленкой Al2O3, гидрофильна, хорошо смачиваема водой (краевой угол смачивания составляет 40°), то поверхность оксидного покрытия Al2O3, сформированная методом МДО, являясь развитой поверхностью, при определенных условиях осуществления МДО может характеризоваться как улучшенной смачиваемостью, с краевым углом смачивания менее 40°, так и ухудшенной смачиваемостью, с краевым углом смачивания более 40°. Возможно управление характеристикой смачиваемости путем выбора условий формирования покрытия при микродуговом оксидировании.

Пористые покрытия, характеризуясь развитой поверхностью, необходимой смачиваемостью и, как следствие, значительным количеством потенциальных центров образования пузырей пара, причем активных, при определенных условиях, их характеристиках, являются перспективными для использования в целях интенсификации теплообмена. Пористые покрытия позволяют получать развитый пузырьковый режим кипения уже при малых температурных напорах, повышать коэффициенты теплоотдачи практически во всем диапазоне температурных напоров, а также повышать величину критического теплового потока, соответствующего первому кризису. Упомянутое покрытие МДО относится к пористым покрытиям. Пористость покрытия МДО является имманентно присущим свойством, обусловленным природой протекания процесса. Пористое покрытие из оксида алюминия характеризуется развитой поверхностью и большим количеством микропор (микрокаверн). Возможно управление пористостью путем выбора условий формирования покрытия, но невозможно получить МДО-покрытие, не содержащее пор.

При использовании данного покрытия в целях интенсификации теплообмена тепло подводится к увеличивающимся пузырькам пара в порах (микрокавернах) за счет высокой теплопроводности не через пленку жидкости, характеризующуюся высоким термическим сопротивлением, а, например, от кристаллических частиц α-Al2O3 и γ-Al2O3 мелкокристаллической матрицы. Наличие большого количества охватываемого определенным диапазоном микрокаверн с реализующейся их формой и изменяемость параметров при заданной толщине покрытия являются одними из факторов, способствующими обеспечению благоприятных условий для зарождения и роста пузырьков пара, изменению микрохарактеристик кипения, уменьшению отрывного диаметра и повышению частоты отрыва паровых пузырей, локальному уменьшению смачиваемости в зоне микрокаверн и, как следствие, значительному повышению интенсивности теплообмена. Фактически реализуются условия создания распределенной по теплоот дающей поверхности, приближенной к контрастной смачиваемости. Реализующаяся форма пор (микрокаверн) МДО-покрытия и приближенная к контрастной смачиваемость обеспечивают отсутствие условий деактивации центров парообразования.

При заданном температурном напоре TW-TS геометрические особенности твердой поверхности (шероховатость, углубления, впадины) становятся реальными центрами кипения если их размеры порядка масштабного зародышевого размера  задаваемого выражением (2). Для не очень больших перегревов (что относится к предлагаемым техническим решениям) величину

задаваемого выражением (2). Для не очень больших перегревов (что относится к предлагаемым техническим решениям) величину  в выражении (2) можно заменить на r(TW-TS)/TS(r - теплота парообразования), таким образом,

в выражении (2) можно заменить на r(TW-TS)/TS(r - теплота парообразования), таким образом,

Очевидно, отрыв паровых пузырей, сформировавшихся в отношении отдельных пор, оптимально должен происходить на менисках большей частью у верхних краев, без проникновения жидкости вглубь. Заполненная паром малая часть полости выполняет функцию генератора последовательности пузырей. Периодичность отделения пузырей для разных размеров углублений неодинакова. Общий тренд состоит в том, что центры кипения (поры, микрокаверны), размеры которых превосходят зародышевый размер  пузырей, обеспечивают высокие гарантии отсутствия проникновения жидкости вглубь в отличие от центров меньших размеров. На основании этого первые должны обеспечивать более существенную производительность в работе, чем последние. Для малых углублений имеется возможность возникновения моментов, когда поверхность раздела пар-жидкость проникает в их глубь, что выводит их из работы, деактивирует, на некоторое время. В связи с чем такие центры не могут вносить значительного вклада в интенсификацию теплообмена. Кроме того, роль в интенсификации может играть также геометрическая конфигурация углублений (пор, микрокаверн). Предпочтительно в целях большей интенсификации теплообмена наличие углублений типа пор, микрокаверн с ответвлениями и образованием внутренних пространств (кратерообразные поры), сообщающихся с внешним пространством посредством устья, которое визуализируется на представленных фотографиях (Фиг. 1-4) с оплавленными краями. Такая геометрическая конфигурация оптимальна для нахождения менисков пор у их верхних краев и гарантированно должна препятствовать деактивации центров парообразования.

пузырей, обеспечивают высокие гарантии отсутствия проникновения жидкости вглубь в отличие от центров меньших размеров. На основании этого первые должны обеспечивать более существенную производительность в работе, чем последние. Для малых углублений имеется возможность возникновения моментов, когда поверхность раздела пар-жидкость проникает в их глубь, что выводит их из работы, деактивирует, на некоторое время. В связи с чем такие центры не могут вносить значительного вклада в интенсификацию теплообмена. Кроме того, роль в интенсификации может играть также геометрическая конфигурация углублений (пор, микрокаверн). Предпочтительно в целях большей интенсификации теплообмена наличие углублений типа пор, микрокаверн с ответвлениями и образованием внутренних пространств (кратерообразные поры), сообщающихся с внешним пространством посредством устья, которое визуализируется на представленных фотографиях (Фиг. 1-4) с оплавленными краями. Такая геометрическая конфигурация оптимальна для нахождения менисков пор у их верхних краев и гарантированно должна препятствовать деактивации центров парообразования.

В связи с обеспечением эффективного протекания теплообмена необходимо отметить еще одну особенность МДО-покрытий.

Известно, что покрытие, получаемое микродуговым оксидированием на поверхностях металлической основы, содержащей алюминий, отличается высокой износостойкостью в атмосферных условиях, в различных коррозионных средах, включая химически агрессивные растворы и пары. Кроме того, покрытие обладает высокой механической стойкостью - изломостойкостью, высокой сопротивляемостью к растрескиванию при воздействии факторов различной природы. Это способствует стабилизации коэффициента теплоотдачи, высокой интенсивности теплообмена. Указанные качества покрытия МДО на алюминии привлекательны в следующем практическом аспекте.

Природный газ содержит следовые количества ртути. Производителям сжиженного природного газа необходимо извлекать из него ртуть перед охлаждением. Так как присутствующая в газе ртуть, агрессивно воздействуя на алюминиевые теплообменники, используемые на заводах по сжижению газа, способствует постепенному их разрушению и снижению эффективности теплообмена. МДО-покрытие на алюминии не подвержено агрессивному воздействию ртути, сохраняет свою целостность и, таким образом, способствует высокой интенсивности теплообмена, стабилизации коэффициента теплоотдачи.

Процесс МДО характеризуется сложным механизмом, включающем несколько стадий с переходом к каждой последующей стадии, сопровождающимся изменением структуры оксидного слоя, при повышении напряжения с течением времени. На первой стадии происходит формирование оксидной пленки в безыскровом режиме, образуется беспористый барьерный (переходный) слой. После этого процесс переходит в стадию искрового режима с малыми короткоживущими микроразрядами, обеспечивающими возникновение пор. Считается, что разряды возникают в результате пробоя парогазовых пробок, образующихся в микропорах при электролизе воды и вскипании электролита на дне пор. Вторую стадию сменяют стадии микродугового и дугового разряда. Микродуговые и дуговые разряды приводят к разогреву прилегающей к каналу пробоя оксидной области до 1000÷2000°С, на поверхности металлической основы происходит перемещение более крупных в отличие от искрового режима разрядов. Дальнейшее увеличение напряжения приводит к росту мощности дуговых разрядов и уменьшению их количества, меняется характер перемещения их по поверхности, а выделяемая мощность достаточна для прожигания покрытия до металлической основы. Значительная энергия, выделяющаяся в канале разряда, обеспечивает выброс всей плазмы в электролит, что приводит к формированию локальных кратерообразных макродефектов в покрытии. Переход от одной стадии к другой обусловлен изменениями электрических и тепловых параметров микроплазменных процессов.

Считается, что рост покрытия МДО включает три этапа. На первом этапе материал в каналах микроразряда нагревается до температуры порядка 104 К, анионные компоненты электролита втягиваются в каналы. Параллельно с этим алюминий и легирующие его примеси плавятся, вводятся в каналы и окисляются. На втором этапе продукты окисления выбрасываются из канала на поверхность покрытия, увеличивая локально толщину покрытия. На третьем этапе каналы остывают, а продукты окисления осаждаются на стенках. Расплавленный оксид выбрасывается на поверхность покрытия, на которой протекают процессы затвердевания и рекристаллизации под действием электролита. В результате происходит разложение гидроксида металла до оксида и сложных комплексных соединений. Очередность и интенсивность этих процессов зависит от плотности тока и мощности разрядов, определяемых толщиной оксидного слоя.

В случае МДО режима на поверхности металлической основы (анода) наблюдается перемещение немногочисленных разрядов в результате нерегулярного их затухания и зажигания новых. Оксидирование протекает неравномерно. При микродуговом разряде в какой-либо точке поверхности за счет высокой температуры в разрядном канале происходит прогрев прилежащей к нему области покрытия с развитой структурой микропор. Канал, в котором осуществляется горение разряда, в определенный промежуток времени доминирует в разогретой области. Термически активируя соседние области, разряд способствует переходу его через некоторое время к другой поре. В течение этого времени в соседних порах происходит электрохимическое взаимодействие электролита с металлом основы через барьерный слой на дне пор, которое термически ускорено, и обеспечивает локальный рост области покрытия с формированием его вглубь металлической основы. После перехода микродугового разряда в другое место, пора, в которой он отработал, превращается в канал с кратерообразным оплавленным устьем. Указанный внешний вид обусловлен тем, что его поверхность на границе раздела с электролитом находится под воздействием горячей катодной области разряда, тогда как на границе металлическая основа-покрытие температура в разряде недостаточна для оплавления. Морфология поверхности покрытия (в частности, размеры и количество пор), сформированного методом МДО, определяются режимами формирования, используемыми электролитами и самой металлической основой. Тем не менее, для всех МДО-покрытий характерно наличие оплавленных областей и устья пор, выходящих на поверхность, являющихся каналами электрических пробоев.

В режиме МДО, когда происходят изменения условий протекания обычных электродных процессов и возникают термические, диффузионные, электрофизические процессы и плазмохимические реакции, может происходить формирование кристаллических фаз в оксидном слое, модифицирование поверхностного слоя компонентами электролита, и формирование пленок, содержащих оксиды, шпинели и соли. Подбирая состав электролита и режимы формирования покрытия можно получать соединения как содержащие, так и не содержащие элементы матрицы.

Принимая во внимание состав формируемого покрытия, можно разделить электролиты на две группы. В одну группу входят оксидообразующие, к ним относятся электролиты, обладающие способностью образовывать полимерные анионы - алюминаты, силикаты, вольфраматы, фосфаты. Анионы указанных электролитов включают элементы, способные образовывать нерастворимые оксиды, которые встраиваются в состав покрытия. Это дает увеличение линейных размеров при формировании покрытия. Ко второй группе относятся электролиты, которые не способны образовывать нерастворимые оксиды. В число таковых входят кислотные растворы, растворы гидроксида (натрия, калия). При использовании указанных электролитов происходит углубление формируемого модифицированного слоя в металлическую основу.

При использовании в целях получения МДО-покрытия конкретного электролита, необходимо руководствоваться следующим:

- свойствами компонентов электролита - их растворимость, степень диссоциации, гидролиза, полимеризации, что определяет характер взаимодействия на границе раздела электролит-основа;

- присутствие в электролите нерастворимых или малорастворимых добавок, влияющих на процессы термолиза и режим МДО, на фазовый состав покрытия;

- изменение формы комплексных анионов и кинетики процесса формирования покрытия, химического состава анионов в результате снижения рН в локальных областях при аноде;

- влияние на химический состав покрытия характера взаимодействия ионов друг с другом;

- физико-химические свойства образуемых соединений;

- наличие легирующих примесей в составе металлической основы.

Как правило, состав электролита подбирается экспериментально. Критерием подбора служит наличие элементов в составе анионов, минимизация времени зажигания микродуговых разрядов при заданной плотности тока.

Для формирования МДО-покрытий необходимо поддерживать заданную температуру электролита, используя, например, ванну с водоохлаждаемой рубашкой. Температурным режимом обеспечивается надлежащая работа электролита.

Важными параметрами электролита, принимаемыми во внимание при проектировании процесса, являются состав и концентрация компонентов электролита.

Покрытия, получаемые на алюминии или его сплавах, как правило, имеют трехслойную структуру с последовательным расположением на металлической основе слоев: барьерного (переходного) слоя, внутреннего (рабочего) слоя с низкой пористостью, технологического (внешнего) слоя, высокой пористости, которая является управляемой посредством выбора режимов формирования и электролита. Указанные трехслойные покрытия характеризуются неравномерным распределением встраиваемых компонентов электролита, переменным составом.

Для реализации предлагаемого способа используют щелочно-силикатный и/или фосфатный электролиты.

Выявление подходящего электролита проводили экспериментально, тестируя щелочно-силикатный, кислотный и фосфатный электролиты, принимая во внимание геометрический фактор (получаемую морфологию покрытия) и физико-химический фактор (смачиваемость).

Компонентами, используемыми в щелочно-силикатном электролите, являются КОН и Na2SiO3. Гидроксид калия - электропроводящая составляющая. Указанный гидроксид влияет на агрессивность электролита, что проявляется в травлении формирующегося покрытия и поверхности металлической основы. С другой стороны, гидроксид калия обеспечивает удельную электропроводность, в связи с чем концентрация гидроксида калия взята от 1 до 6 г/л. Силикат натрия - составляющая, обеспечивающая увеличение линейных размеров формируемого покрытия, влияющая на износостойкость, а также определяющая время зажигания микроразряда. Концентрация силиката натрия взята от 2 до 20 г/л.

Компонент фосфатного электролита - Na2P3O10 взят в концентрации от 10 до 40 г/л. Указанный компонент при приготовлении электролита обеспечивает составляющую, которая обуславливает требуемую удельную электропроводность при ведении процесса МДО, оказывает воздействие на формирующееся покрытие и поверхность металлической основы, а также составляющую, в функцию которой входит увеличение линейных размеров формируемого покрытия. Фосфатный электролит может включать дополнительно добавку КОН или Na2SiO3.

Для приготовления электролитов использовали дистиллированную воду и соответствующие коммерчески доступные реактивы марки «хч».

В предлагаемом способе используют анодно-катодный режим, как наиболее оптимальный для формирования покрытия на металлической основе из материала, содержащего алюминий. Для указанного режима характерна возможность регулирования соотношения амплитуд катодного и анодного токов, за счет чего возможно получать покрытия с требуемой толщиной, их структурой, управлять их пористостью. Для алюминиевых сплавов, как определено экспериментально, оптимальными при использовании анодно-катодного режима являются щелочно-силикатный электролит и фосфатный электролит с режимами оксидирования: плотности анодного тока от 3 до 50 А/дм3 при соотношении катодной составляющей плотности тока к анодной составляющей плотности тока Ik/Ia от 0,8 до 1,1. В указанных интервалах значений параметров пористость и твердость формируемых покрытий практически не меняется, а происходит изменение скорости оксидирования и толщины формируемого покрытия. Увеличение анодной плотности тока и, как следствие, уменьшения Ik/Ia приводит к увеличению скорости оксидирования.

Для реализации предлагаемого способа используют форму импульсов напряжения как прямоугольную, так и синусоидальную.

Применение импульсных токов имеет следующие преимущества. В момент подачи как катодного, так и анодного импульсов, происходит пробой покрытия и в точке пробоя возникает дуга. В точке пробоя катодный импульс обнажает участок поверхности металлической основы, но сам по себе не формирует покрытия. Указанный участок обнажен до прихода анодного импульса. При приходе анодный импульс не расходует свою энергию на совершение пробоя. Катодный импульс, не принимая непосредственного участия формировании оксида образуемого покрытия, косвенным образом способствует его росту.

Для реализации предлагаемого способа используют частоту импульсов от 50 до 3000 Гц.

Выбор частоты оказывает влияние на интенсивность и плотность микроразрядов. Микроразряды, возникающие при ведении процесса МДО, влияют на формирование покрытий и их морфологию. Увеличение частоты приводит к возрастанию толщины покрытий. При частоте 50 Гц или более в покрытиях образуется много микротрещин и пор относительно большого диаметра. При частоте 1000 Гц формируется микропористая структура покрытия с выходящими на поверхность устьями, окруженными застывшими продуктами, выброшенными на поверхность в расплавленном состоянии. Указанный частотный диапазон является приемлемым в целях формирования требуемого покрытия. При частотах менее 50 Гц возникающие микроразряды неэффективны. При частотах более 3000 Гц происходит формирование ускоренными темпами, и может происходить формирование покрытия чрезмерной толщины, приводящей к зарастанию пор. Кроме того, на поверхность покрытия может происходить выброс глобул α-Al2O3, являющихся гидрофобными, в частности, при использовании щелочно-силикатного электролита, что в сочетании с получаемой значительной толщиной, при которой происходит зарастание пор, приводит к ухудшению смачиваемости поверхности покрытия.

В нижеследующей Таблице выборочно представлены данные измерения характеристик, полученных параметров покрытий с приведением условий их формирования на опытных образцах. Характеристики покрытий (толщина, состав, морфология поверхности) определены на сканирующем электронном микроскопе «Hitachi» S-3400N с использованием энергодисперсионной рентгеновской спектроскопии (EDX). По энергетическому спектру излучения получены выводы о качественном и количественном составе образца. Угол смачивания поверхности измерен на установке «KRUSS» DSA 100 методом лежачей капли.

Кроме определения характеристик покрытий, полученных МДО, на металлической основе из содержащего алюминий материала (сплавов) при различных условиях оксидирования, проведены эксперименты, демонстрирующие пригодность полученных покрытий в целях интенсификации теплообмена.

В отношении образцов покрытий, параметры которых указаны в Таблице, на Фиг. 1-4 приведены фотографии, демонстрирующие морфологию поверхности покрытия

для образца II (Фиг. 1), морфологию поверхности покрытия для образца I (Фиг. 2), морфологию поверхности покрытия для образца 111 (Фиг. 3) и морфологию поверхности покрытия для образца IV (Фиг. 4), получаемые в разных условиях оксидирования.

На Фиг. 5 показаны параметры смачиваемости поверхности покрытия образца III в сравнении со смачиваемостью металлической основы.

Покрытия с морфологией поверхности, представленной на фотографиях, получены на металлической основе из содержащего алюминий материала, в частности, сплавов АД-31, Д16-Т, посредством микродугового оксидирования указанной основы, содержат, как правило, слои: поверхностный слой и твердый оксидный слой, расположенный между металлической основой и поверхностным слоем. Поверхностный слой представляет собой пористый слой, содержащий муллит и различные химические комплексы, образующиеся в результате протекания электрохимических реакций. Твердый оксидный слой содержит модификации α-Al2O3 и γ-Al2O3.

На фотографиях, представленных на Фиг. 1-4, демонстрируется поверхность покрытия образцов I-IV (см. Таблица) с отверстыми порами и шероховатостью, диаметр пор составляет 20 мкм (см. Фиг. 2, отверстие поры), может достигать как до 40 мкм (образец I, образец II), так и менее, до 1-2 мкм (см. Фиг. 3 и 4). Диаметр формирующихся при оксидировании внутренних пор может составлять от 100 до 200 нм. Пористость поверхностного слоя достигает наибольших значений - 24-37% для образца I при толщине покрытия 109-124 мкм и минимальных значений 6-8% для образца II при толщине покрытия 26,1 мкм, плотность пор для указанных образцов составляет 2×104 см-2, что значительно ниже по сравнению с плотностью пор в покрытии образцов III и IV, составляющей, соответственно, 4×105 см-2 и 1,4×106 см-2. При этом пористость поверхностного слоя покрытия образцов III и IV составляет, соответственно, 6-10% и 8-12% при толщине их покрытия 30 мкм. На основании приведенных данных можно сделать вывод, что в случае толстого покрытия (образец I), обеспечиваемого более длительным временем оксидирования, благодаря длительному процессу происходит зарастание частичное и/или полное пор, в частности выходящих на поверхность пор. Покрытие образца I характеризуется высокой пористостью поверхностного слоя. Сравнивая данные покрытий по образцам I и III, условия получения которых отличаются продолжительностью оксидирования и, как следствие, получаемой толщиной покрытия, определяемой по границе залегания кислорода, можно прийти к выводу, что более продолжительный процесс обеспечивает меньшие плотности пор, составляющие, соответственно, для образца I - 2×104 см-2, для образца III - 4×105 см-2 и большую пористость поверхностного слоя, составляющую, соответственно, для образца I - 24-37%, а для образца III - 6-10%. Таким образом, в случае более толстых покрытий, более длительном оксидировании, происходит формирование наряду с мелкими и средними достаточно крупных пор и подповерхностных полостей. Поскольку получение оксида может происходить в самих порах, то это может приводить к полному зарастанию относительно мелких пор и частичному зарастанию пор средних размеров, в частности их выходных отверстий. Поэтому на фотографии поверхности (см. Фиг. 2) можно видеть шероховатость и выходное отверстие относительно большого размера, около 20 мкм в диаметре, в виде кратера с оплавленным устьем, которое может быть выходным отверстием из подповерхностной полости. Видимые поры являются лишь устьями плазменных каналов. Наряду с ними в покрытии присутствуют крупные полости, превосходящие, судя по большим значениям пористости, в размерах видимые поры. Объяснить наличие крупных полостей можно слиянием нескольких хаотически ориентированных дуговых каналов, образующихся при микродуговом оксидировании. В отличие от покрытия образцов I и III покрытие образца II с толщиной, сопоставимой с покрытием образца III, получено в кислотном электролите. Судя по фотографии поверхности данного покрытия (см. Фиг. 1), а также на основании представленных в Таблице данных, использование кислотного электролита для оксидирования приводит к низкой пористости с малой плотностью пор, но относительно крупных, диаметром от 5 до 40 мкм, с неоднородным распределением по поверхности. В отношении данных по смачиваемости (см. Таблица) покрытия образцов I и образца II по сравнению с покрытием образца III, а также покрытием образца IV, характеризуются худшей смачиваемостью. Относительно покрытий образцов I и II угол смачивания составляет, соответственно, 39-50° и 48-52°, в то время как угол смачивания покрытия образца III составляет 32-34° (см. Фиг. 5), а покрытия образца IV - 30-36° (см. Таблица). Худшая смачиваемость покрытия образца I относительно смачиваемости покрытия образца III может быть связана с более длительным оксидированием и, соответственно, получением более толстого покрытия с зарастанием пор, с выбросом на поверхность, в частности, частиц твердого оксида Al2O3, являющихся гидрофобными, что в совокупности обеспечивает ухудшение смачиваемости, увеличивая краевой угол смачивания от 40°, который соответствует аморфному оксиду алюминия. В соответствии с приведенным выше, формирование покрытия МДО происходит в три этапа, при этом на втором этапе продукты окисления выбрасываются из канала на поверхность, приводя к локальному увеличению толщины покрытия, а на третьем этапе происходит остывание канала с осаждением продуктов окисления на стенках, затвердеванием и рекристаллизацией расплавленного оксида на поверхности, поэтому с увеличением продолжительности оксидирования масса частиц твердого оксида Al2O3, являющихся гидрофобными, может достигать величины, приводящей в целом к гидрофобизации поверхности покрытия и ухудшению смачиваемости. При менее длительном оксидировании и, как следствие, меньшей толщине получаемого покрытия, например, как в случае покрытия образца III или покрытия образца IV, масса частиц твердого оксида Al2O3, выброшенных на поверхность, может не достигать критической величины, приводящей к гидрофобизации поверхности покрытия в целом, и приводить к созданию распределенной по поверхности покрытия приближенной к контрастной смачиваемости. При этом указанное менее длительное оксидирование также соответствует получаемой толщине покрытия, при которой сформированным в нем порам присущ сквозной характер, с размером пор покрытия, сопоставимым с критическим зародышевым размером или более его при указанной пористости.

Смачиваемость покрытия образца II, характеризующаяся краевым углом 48-52°, вероятно обусловлена использованием кислотного электролита с тенденцией к формированию в нем покрытия низкой пористости - 6-8%, с плотностью пор 2×104 см-2, с прорастанием его вглубь металлической основы, с модификацией поверхности в сторону ее гидрофобизации. Использование кислотного электролита не благоприятствует получению требуемых параметров покрытия в целях интенсификации теплообмена. Относительно геометрических особенностей покрытий образцов III и IV, на фотографиях (см. Фиг. 3 и 4) показаны поверхности данных покрытий с регулярной шероховатостью и отверстыми порами диаметром от 1 до 3 мкм, расположенными на расстояниях друг относительно друга от 15 до 25 мкм. Пористость поверхностного слоя покрытия образца III составляет 6-10 %, пористость поверхностного слоя покрытия образца IV, немного больше, но сопоставима, и составляет 8-12%. При этом плотность пор для покрытия образца III равна 4×105 см-2, а плотность пор для покрытия образца IV - 1,4×106 см-2. Таким образом, в случае менее толстых покрытий, менее длительном оксидировании, использовании щелочно-силикатного или фосфатного электролитов происходит формирование мелких, диаметром в сотни нанометров, пор и средних, диаметром в несколько микрометров, менее 10 мкм, отверстых пор. Капиллярно-пористая структура с активными центрами парообразования поверхностного слоя покрытия соответствует геометрической конфигурации ее пористого каркаса, обеспечивающей ее полную проницаемость, с толщиной, обеспечивающей отсутствие при оксидировании зарастания пор, отсутствие деактивации центров парообразования.

Об эффективности покрытий (см. Таблица) в целях интенсификации теплообмена позволяют судить экспериментальные данные, представленные на Фиг. 6-7.

На Фиг. 6 приведены данные по общему коэффициенту теплопередачи в зависимости от температуры теплоносителя - горячей воды на входе в рабочий участок трубы с покрытием образца I толщиной 109-124 мкм (см. Таблица). Диапазону температур горячей воды на входе в рабочие участки 43-46°С соответствуют тепловые потоки не более 104 Вт/м2, для которых основной механизм отвода тепла-испарение. Общие коэффициенты теплопередачи для эталонной трубы (без покрытия) и трубы с покрытием образца I практически одинаковы. В диапазоне температур теплоносителя 48-50°С, как показывают визуальные наблюдения, на трубе без покрытия начинается переход к режиму пузырькового кипения, что соответствует тепловым потокам (10÷15)×103 Вт/м2. При температуре горячей воды на входе в рабочие участки более 51-53°С тепловые потоки на поверхности рабочих участков возрастают до 2×104 Вт/м2. В этой области развитого пузырькового кипения коэффициенты теплопередачи на трубе с покрытием образца I существенно уменьшаются по сравнению с трубой без покрытия.

Результаты исследования интенсификации теплообмена в стекающей пленке на пакете горизонтальных труб с покрытиями образцов I - IV приведены на Фиг. 7. Соответствующие данные по коэффициентам теплоотдачи, отнесенным к коэффициентам теплоотдачи на трубах без покрытий для соответствующих материалов, приведены на Фиг. 8. Для корректного сравнения данные приведены для одинаковых температур теплоносителя на входе, поскольку из-за разницы коэффициентов теплоотдачи в стекающей пленке на экспериментальных образцах с различными покрытиями тепловые потоки на их поверхностях существенно различаются. При низких тепловых потоках q<1×104 Вт/м2 в режиме испарения коэффициенты теплоотдачи на трубе без покрытия и на всех трубах, снабженных покрытиями образцов I - IV, практически одинаковы, и слабо зависят от величины теплового потока (см. Фиг. 7). При больших тепловых потоках в режиме пузырькового кипения (q>15-20 кВт/м2) наблюдается как ухудшение теплообмена на некоторых трубах, снабженных покрытием, по сравнению с трубой без покрытия, так и интенсификация теплообмена.

На Фиг. 8 продемонстрировано, что коэффициенты теплоотдачи на трубах с покрытиями образцов I и II уменьшаются на 30-40%, а наибольшая интенсификация теплообмена на трубе с покрытием образца III достигает 3-кратной величины. Морфология поверхности покрытия образца II показана на Фиг. 1. Его толщина существенно уменьшена по сравнению с покрытием образца I (см. Таблица). Однако это не привело к интенсификации теплообмена, напротив, коэффициенты теплоотдачи при использовании этого покрытии в режиме пузырькового кипения существенно уменьшились по сравнению с трубой без покрытия. Данное покрытие представляет собой сплошной достаточно рыхлый слой. На поверхности (см. Фиг. 1) наблюдаются отдельные редкие участки с пористой структурой, которая может быть образована в процессе нанесения покрытия в результате взаимодействия металла основы и кислотного электролита. Наибольшая интенсификация теплообмена в стекающей пленке получена в случае трубы с покрытием образца III. Характерная для режима испарения область, в которой коэффициент теплоотдачи не зависит от теплового потока для этого покрытия, наблюдается только при низких тепловых потоках q<5000 Вт/м2. При более высоких тепловых потоках наблюдается режим пузырькового кипения. На Фиг. 3 приведена фотография морфологии поверхности этого покрытия. На поверхности имеется регулярная шероховатость с редкими порами диаметром примерно 2 мкм, расположенными на расстояниях от 15 до 20 мкм друг от друга.

На основании вышеприведенного способ формирования покрытия для интенсификации теплообмена теплопередающей стенки теплообменника в обобщенном случае включает следующие действия: обработку металлической основы, из содержащего алюминий материала, путем проведения в электролите микродугового оксидирования поверхности металлической основы и формирование керамическое покрытие. Обработку осуществляют в анодно-катодном режиме с частотой импульсов напряжения, с плотностью анодного тока, с соотношением катодной составляющей плотности тока к анодной составляющей плотности тока, с использованием электролита, которыми получают поверхностный слой покрытия в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, с пористостью поверхностного слоя - не менее 6%, но не более 12%, а краевого угла смачивания поверхностного слоя для воды - менее 40 градусов. Продолжительность обработки - время оксидирования выбирают с учетом получаемой толщины покрытия, при которой сформированным в нем порам присущ сквозной характер, с размером пор покрытия, сопоставимым с критическим зародышевым размером при пузырьковом кипении или более его при указанной пористости.

При этом в качестве электролита используют электролит, обладающий способностью образования полимерных анионов, с присутствующими в их составе элементами, способными к образованию нерастворимых оксидов, которые, встраиваясь в состав покрытия, обеспечивают увеличение линейных размеров формирующегося покрытия. В частности, используют силикатно-щелочной электролит с содержанием КОН от 1 до 6 г/л и Na2SiO3 от 2 до 20 г/л и/или фосфатный электролит с содержанием Na5P3O10 от 10 до 40 г/л, включая указанные значения интервалов, или фосфатный электролит включающий также добавку КОН или Na2SiO3. Относительно обработки в электролите оксидированием предпочтительно использовать анодно-катодный импульсный режим, с параметрами: частота импульсов от 50 до 3000 Гц; плотность анодного тока от 3 до 50 А/дм2; соотношение катодной составляющей силы тока к анодной составляющей силы тока от 0,8 до 1,1, включая указанные значения интервалов. Длительность обработки предпочтительна в течение времени от 1,5 до 40 минут.

Таким образом, предлагаемая теплопередающая стенка теплообменника выполнена в составе металлической основы из содержащего алюминий материала и керамического покрытия для интенсификации теплообмена теплопередающей стенки теплообменника, полученного микродуговым оксидированием поверхности указанной основы. Поверхностный слой покрытия реализован в виде капиллярно-пористой структуры с центрами парообразования. Указанная структура характеризуется геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования. Покрытие выполнено толщиной, при которой сформированным в нем порам присущ сквозной характер. При этом размер пор покрытия сопоставим с критическим зародышевым размером при пузырьковом кипении или более его при следующей пористости поверхностного слоя. Пористость поверхностного слоя - не менее 6%, но не более 12%. Краевой угол смачивания поверхностного слоя для воды - менее 40 градусов.

В частности, толщина покрытия, при которой сформированным в нем порам присущ сквозной характер, равна от 7 до 35 мкм, включая указанные значения интервала. Размер пор покрытия, сопоставимый с критическим зародышевым размером или более его, равен 100 нм или более, но не более 10 мкм.

Покрытие содержит поверхностный слой (технологический слой), являющийся в данном случае рабочим слоем. Указанный слой наиболее удален от металлической основы. В покрытии имеется твердый оксидный слой, расположенный между поверхностным слоем и металлической основой, представляющий собой продукт окисления металлической основы в виде мелкокристаллической матрицы α-Al2O3 и γ-Al2O3. Также в покрытии присутствует расположенный на поверхности металлической основы барьерный (промежуточный) слой. Интенсификацию теплообмена обуславливает структура поверхностного слоя.

Теплопередающая стенка теплообменника функционирует следующим образом, реализуя эффективный теплоперенос с высокими коэффициентами теплоотдачи, являющимися стабильными во времени.

При обтекании жидкостью покрытия стенки происходит подпитка жидкостью капиллярно-пористой структуры с геометрической конфигурацией пористого каркаса с центрами парообразования, обеспечивающей ее полную проницаемость. Жидкость подтекает в поры под действием сил поверхностного натяжения. От кристаллических частиц α-Al2O3 и γ-Al2O3 мелкокристаллической матрицы твердого оксидного слоя подводится тепло, в порах протекает процесс зарождения и роста пузырей пара до достижения отрывного диаметра в перегретом пристенном слое жидкости. При отрыве пузырей пара под действием силы Архимеда при разветвленной системе сообщающихся между собой пор - капиллярных каналов - происходит эвакуация пара.

В качестве сведений, подтверждающих возможность осуществления способа с достижением технического результата, приводим нижеследующие примеры реализации. Пример 1.

Для реализации способа получения покрытия для интенсификации теплообмена теплопередающей стенки теплообменника, металлическая основа которой выполнена из содержащего алюминий материала, используют установку, в составе которой имеется источник питания, ванна, наполненная электролитом, в котором размещают обрабатываемую металлическую основу.

В качестве обрабатываемой основы берут трубу наружным диаметром 10 мм и длиной 100 мм, толщиной стенки трубы 1,5 мм из сплава Д16Т. Трубу помещают в электролитическую ванну, она выполняет функцию рабочего электрода. Покрытие наносят на внешнюю поверхность. В качестве вспомогательного электрода (противоэлектрода) используют трубу из титана, покрытую иридием, устанавливая ее на оси обрабатываемую основу. Для этого изготавливают оснастку, обеспечивающую требуемое осевое расположение противоэлектрода и циркуляцию электролита в отношении внешней поверхности обрабатываемой трубы. В качестве электролита, обработкой в котором получают поверхностный слой покрытия в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, с пористостью поверхностного слоя - не менее 6%, но не более 12%, а краевого угла смачивания поверхностного слоя для воды - менее 40 градусов, используют электролит, обладающий способностью образования полимерных анионов, с присутствующими в их составе элементами, способными к образованию нерастворимых оксидов, которые, встраиваясь в состав покрытия, обеспечивают увеличение линейных размеров формирующегося покрытия. Ванну объемом 800 л заполняют электролитом с составом (компоненты растворены в дистиллированной воде): КОН 2 г/л, Na2SiO3 5 г/л. За счет объема электролита обеспечивают отсутствие прогрева электролита в результате протекания процесса и поддержание постоянной температуры 25°С.

В целях обработки используют анодно-катодный режим с частотой импульсов напряжения, с плотностью анодного тока, с соотношением катодной составляющей плотности тока к анодной составляющей плотности тока, которыми получают поверхностный слой покрытия в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, с пористостью поверхностного слоя - не менее 6%, но не более 12%, а краевого угла смачивания поверхностного слоя для воды - менее 40 градусов.

Обрабатывают основу с использованием вспомогательного электрода в виде трубы в указанном электролите в указанном режиме, при прикладывании переменного электрического напряжения к обрабатываемой металлической основе и противоэлектроду из условия поочередного выполнения функции катода и анода и поочередного протекания между ними, соответственно, анодного и катодного токов с образованием на поверхности обрабатываемой основы оксидного покрытия. Осуществляют оксидирование в режиме МДО. На рабочий и вспомогательный электроды подают напряжение от тиристорного источника питания. Напряжение подают в форме прямоугольных импульсов с частотой 200 Гц и равной длительностью анодных и катодных импульсов, каждый из которых равен половине периода. Соотношение катодной составляющей силы тока к анодной составляющей силы тока равно единице. Плотность анодного тока составляет 10 А/дм2. Продолжительность оксидирования выбирают с учетом получаемой толщины покрытия, при которой сформированным в нем порам присущ сквозной характер, с размером пор покрытия, сопоставимым с критическим зародышевым размером при пузырьковом кипении или более его при указанной пористости, а именно, выбирают 7 минут. В течение указанного времени наращивают толщину поверхностного (технологического) слоя и параллельно формируют твердый оксидный слой. Максимальное анодное напряжение, достигающее в режиме МДО, равно 520 В. Максимальное катодное напряжение составляет 140 В. Толщина получаемого покрытия равна 12 мкм.

Если оребрение, используемое в первом их вышеуказанных аналогов, может привести к повышению интенсивности теплообмена до 2,5 раз (коэффициента теплоотдачи), то получаемое покрытие МДО обеспечивает повышение интенсивности в 3 раза.

Пример 2.

Для реализации способа получения покрытия для интенсификации теплообмена на теплопередающей стенке теплообменника, металлическая основа которой выполнена из содержащего алюминий материала, используют установку, в составе которой имеется источник питания, ванна, наполненная электролитом, в котором размещают обрабатываемую металлическую основу.

В качестве обрабатываемой основы берут трубу наружным диаметром 10 мм и длиной 100 мм, толщиной стенки трубы 1,5 мм из сплава Д16Т. Трубу помещают в электролитическую ванну, она выполняет функцию рабочего электрода. Покрытие наносят на внешнюю поверхность. В качестве вспомогательного электрода (противоэлектрода) используют трубу из титана, покрытую иридием, устанавливая ее на оси обрабатываемой основы. Для этого изготавливают оснастку, обеспечивающую требуемое осевое расположение противоэлектрода и циркуляцию электролита в отношении внешней поверхности обрабатываемой трубы. В качестве электролита, обработкой в котором получают поверхностный слой покрытия в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, с пористостью поверхностного слоя - не менее 6%, но не более 12%, а краевого угла смачивания поверхностного слоя для воды - менее 40 градусов, используют электролит, обладающий способностью образования полимерных анионов, с присутствующими в их составе элементами, способными к образованию нерастворимых оксидов, которые, встраиваясь в состав покрытия, обеспечивают увеличение линейных размеров формирующегося покрытия. Ванну объемом 800 л заполняют электролитом с составом (компоненты растворены в дистиллированной воде): КОН 2 г/л, Na2SiO3 5 г/л. За счет объема электролита обеспечивают отсутствие прогрева электролита в результате протекания процесса и поддержание постоянной температуры 30°С.

В целях обработки используют анодно-катодный режим с частотой импульсов напряжения, с плотностью анодного тока, с соотношением катодной составляющей плотности тока к анодной составляющей плотности тока, которыми получают поверхностный слой покрытия в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, с пористостью поверхностного слоя - не менее 6%, но не более 12%, а краевого угла смачивания поверхностного слоя для воды - менее 40 градусов.

Обрабатывают основу с использованием вспомогательного электрода в виде трубы в указанном электролите в указанном режиме, при прикладывании переменного электрического напряжения к обрабатываемой металлической основе и противоэлектроду из условия поочередного выполнения функции катода и анода и поочередного протекания между ними, соответственно, анодного и катодного токов с образованием на поверхности обрабатываемой основы оксидного покрытия. Осуществляют оксидирование в режиме МДО. На рабочий и вспомогательный электроды подают напряжение от тиристорного источника питания. Напряжение подают в синусоидальной форме с частотой 50 Гц и равной длительностью анодных и катодных импульсов, каждый из которых равен половине периода. Соотношение катодной составляющей силы тока к анодной составляющей силы тока равно единице. Плотность анодного тока составляет 15 А/дм2. Продолжительность оксидирования выбирают с учетом получаемой толщины покрытия, при которой сформированным в нем порам присущ сквозной характер, с размером пор покрытия, сопоставимым с критическим зародышевым размером при пузырьковом кипении или более его при указанной пористости, а именно, выбирают 5 минут. В течение указанного времени наращивают толщину поверхностного (технологического) слоя и параллельно формируют твердый оксидный слой. Максимальное анодное напряжение, достигающее в режиме МДО, равно 500 В. Максимальное катодное напряжение составляет 130 В. Толщина получаемого покрытия равна 10 мкм.

Если оребрение, используемое в первом их вышеуказанных аналогов, может привести к повышению интенсивности теплообмена до 2,5 раз (коэффициента теплоотдачи), то получаемое покрытие МДО обеспечивает повышение интенсивности в 3,2 раза.

Пример 3.

Для реализации способа получения покрытия для интенсификации теплообмена на теплопередающей стенке теплообменника, металлическая основа которой выполнена из содержащего алюминий материала, используют установку, в составе которой имеется источник питания, ванна, наполненная электролитом, в котором размещают обрабатываемую металлическую основу.

В качестве обрабатываемой основы берут трубу наружным диаметром 10 мм и длиной 100 мм, толщиной стенки трубы 1,5 мм из сплава АД31. Трубу помещают в электролитическую ванну, она выполняет функцию рабочего электрода. Покрытие наносят на внешнюю поверхность. В качестве вспомогательного электрода (противоэлектрода) используют трубу из титана, покрытую иридием, устанавливая ее на оси обрабатываемой основы. Для этого изготавливают оснастку, обеспечивающую требуемое осевое расположение противоэлектрода и циркуляцию электролита в отношении внешней поверхности обрабатываемой трубы. В качестве электролита, обработкой в котором получают поверхностный слой покрытия в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, с пористостью поверхностного слоя - не менее 6%, но не более 12%, а краевого угла смачивания поверхностного слоя для воды - менее 40 градусов, используют электролит, обладающий способностью образования полимерных анионов, с присутствующими в их составе элементами, способными к образованию нерастворимых оксидов, которые, встраиваясь в состав покрытия, обеспечивают увеличение линейных размеров формирующегося покрытия. Ванну объемом 800 л заполняют электролитом с составом (компоненты растворены в дистиллированной воде): КОН 1 г/л, Na5P3O10 10 г/л. За счет объема электролита обеспечивают отсутствие прогрева электролита в результате протекания процесса и поддержание постоянной температуры 25°С.

В целях обработки используют анодно-катодный режим с частотой импульсов напряжения, с плотностью анодного тока, с соотношением катодной составляющей плотности тока к анодной составляющей плотности тока, которыми получают поверхностный слой покрытия в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, с пористостью поверхностного слоя - не менее 6%, но не более 12%, а краевого угла смачивания поверхностного слоя для воды - менее 40 градусов.

Обрабатывают основу с использованием вспомогательного электрода в виде трубы в указанном электролите в указанном режиме, при прикладывании переменного электрического напряжения к обрабатываемой металлической основе и противоэлектроду из условия поочередного выполнения функции катода и анода и поочередного протекания между ними, соответственно, анодного и катодного токов с образованием на поверхности обрабатываемой основы оксидного покрытия. Осуществляют оксидирование в режиме МДО. На рабочий и вспомогательный электроды подают напряжение от тиристорного источника питания. Напряжение подают в синусоидальной форме с частотой 50 Гц и равной длительностью анодных и катодных импульсов, каждый из которых равен половине периода. Соотношение катодной составляющей силы тока к анодной составляющей силы тока равно 0,8. Плотность анодного тока составляет 5 А/дм2. Продолжительность оксидирования выбирают с учетом получаемой толщины покрытия, при которой сформированным в нем порам присущ сквозной характер, с размером пор покрытия, сопоставимым с критическим зародышевым размером при пузырьковом кипении или более его при указанной пористости, а именно, выбирают 10 минут. В течение указанного времени наращивают толщину поверхностного (технологического) слоя и параллельно формируют твердый оксидный слой. Максимальное анодное напряжение, достигающее в режиме МДО, равно 500 В. Максимальное катодное напряжение составляет 190 В. Толщина получаемого покрытия равна 7 мкм.

Если оребрение, используемое в первом их вышеуказанных аналогов, может привести к повышению интенсивности теплообмена до 2,5 раз (коэффициента теплоотдачи), то получаемое покрытие МДО обеспечивает повышение интенсивности в 3,5 раза.

Пример 4.

Для реализации способа получения покрытия для интенсификации теплообмена на теплопередающей стенке теплообменника, металлическая основа которой выполнена из содержащего алюминий материала, используют установку, в составе которой имеется источник питания, ванна, наполненная электролитом, в котором размещают обрабатываемую металлическую основу.

В качестве обрабатываемой основы берут трубу наружным диаметром 10 мм и длиной 100 мм, толщиной стенки трубы 1,5 мм из сплава Д16Т. Трубу помещают в электролитическую ванну, она выполняет функцию рабочего электрода. Покрытие наносят на внешнюю поверхность. В качестве вспомогательного электрода (противоэлектрода) используют трубу из титана, покрытую иридием, устанавливая ее на оси обрабатываемой основы. Для этого изготавливают оснастку, обеспечивающую требуемое осевое расположение противоэлектрода и циркуляцию электролита в отношении внешней поверхности обрабатываемой трубы. В качестве электролита, обработкой в котором получают поверхностный слой покрытия в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, с пористостью поверхностного слоя - не менее 6%, но не более 12%, а краевого угла смачивания поверхностного слоя для воды - менее 40 градусов, используют электролит, обладающий способностью образования полимерных анионов, с присутствующими в их составе элементами, способными к образованию нерастворимых оксидов, которые, встраиваясь в состав покрытия, обеспечивают увеличение линейных размеров формирующегося покрытия. Ванну объемом 800 л заполняют электролитом с составом (компонент растворен в дистиллированной воде): Na5P3O10 20 г/л. За счет объема электролита обеспечивают отсутствие прогрева электролита в результате протекания процесса и поддержание постоянной температуры 18°С.

В целях обработки используют анодно-катодный режим с частотой импульсов напряжения, с плотностью анодного тока, с соотношением катодной составляющей плотности тока к анодной составляющей плотности тока, которыми получают поверхностный слой покрытия в виде капиллярно-пористой структуры с центрами парообразования, характеризующейся геометрической конфигурацией пористого каркаса, обеспечивающей ее полную проницаемость и отсутствие деактивации центров парообразования, с пористостью поверхностного слоя - не менее 6 %, но не более 12%, а краевого угла смачивания поверхностного слоя для воды - менее 40 градусов.