Изобретение относится к области металлургии, в частности к немагнитным аустенитным чугунам с низким коэффициентом линейного расширения, используемым в точном машиностроении и электротехнической промышленности и обладающим хорошей обрабатываемостью на металлорежущих станках - полуавтоматах и автоматах.

Известен легированный аустенитный марганцевый немагнитный чугун (Галдин Н.М. Отливки в точном машиностроении. - М.: Машиностроение, 1983. - С. 9), содержащий, мас. %:

Высокие концентрации в этом чугуне кремния, фосфора, сурьмы и углерода увеличивают в отливках неоднородность крупнозернистой аустенитной структуры и коэффициент линейного расширения, снижают стабильность магнитной проницаемости, обрабатываемость резанием на станках-автоматах и физико-механические свойства.

Известен также легированный немагнитный автоматный чугун (Патент Великобритании №14752292, МПК С22С 37/08, 1971), содержащий, мас. %:

Известный чугун не обеспечивает получения в отливках мелкозернистой аустенитной структуры со стабильными немагнитными, физико-механическими и эксплуатационными свойствами, обладает высокими остаточными термическими напряжениями и коэффициентом линейного расширения.

Наиболее близким техническим решением, выбранным в качестве прототипа, является немагнитный чугун (А.с. СССР №1216239, МПК С22С 37/10, 1986, прототип) следующего химического состава, мас. %:

Известный чугун обладает следующими свойствами:

Недостатками известного чугуна являются повышенные значения твердости, остаточных термических напряжений и магнитной проницаемости. Отмечается также склонность чугуна к трещинам, особенно наблюдаемая при изготовлении чугунных крышек масляных выключателей, концевых коробок трансформаторов и нажимных колец электромашин.

Задачей данного технического решения является снижение магнитной проницаемости и остаточных термических напряжений, повышение трещиностойкости и обрабатываемости чугуна резанием.

Поставленная задача решается тем, что немагнитный чугун, содержащий углерод, кремний, марганец, медь, алюминий, хром, РЗМ и железо, отличающийся тем, что он дополнительно содержит цирконий, барий, серу и азот при следующем соотношении компонентов, мас. %:

Проведенный анализ предложенного технического решения показал, что на данный момент не известны технические решения, в которых были бы отражены указанные отличия. Кроме того, указанные признаки являются необходимыми и достаточными для достижения положительного эффекта, указанного в цели изобретения. Это позволяет сделать вывод о том, что данные отличия являются существенными.

Дополнительное введение в чугун 0,05-012% циркония обусловлено существенным микролегирующим влиянием его на структуру, повышением ее однородности, обрабатываемости резанием, снижением дисперсности структуры и магнитной проницаемости. При увеличении содержания циркония более 0,12% увеличивается коэффициент линейного расширения и снижаются характеристики трещиностойкости, обрабатываемости резанием и удароустойчивости. При концентрации циркония менее 0,05% дисперсность структуры, обрабатываемость резанием и другие технологические свойства недостаточны.

Дополнительное введение 0,02-0,06% бария обусловлено его модифицирующей и графитизирующей активностью, значительным влиянием на дисперсность структуры, который очищает границы зерен, существенно повышает обрабатываемость резанием, трещиностойкость и упруго-пластические свойства. При увеличении содержания бария более 0,06% увеличивается его угар, повышаются неоднородность структуры и магнитная проницаемость, снижаются трещиностойкость и удароустойчивость. При концентрации бария менее 0,02% модифицирующий эффект, трещиностойкость, обрабатываемость резанием и эксплуатационные свойства недостаточны.

Дополнительное введение в чугун серы в количестве от 0,01 до 0,06% обусловлено существенным ее влиянием на снижение коэффициента линейного расширения и стабилизацию немагнитных свойств, улучшение обрабатываемости и технологических свойств чугуна. При увеличении содержания серы более 0,06% увеличивается неоднородность структуры, что снижает стабильность немагнитных свойств, характеристики трещиностойкости и удароустойчивости. При концентрации серы менее 0,01% усложняется технология плавки чугуна и ухудшаются технологические процессы обработки отливок и их трещиностойкость.

Дополнительное введение азота в количестве 0,01-0,03% обусловлено тем, что он является эффективной нитридообразующей добавкой, повышающей дисперсность структуры, обрабатываемость резанием, немагнитные и упруго-пластические свойства и снижающей термические напряжения в отливках. Верхний предел концентрации азота (0,03%) обусловлен образованием по границам зерен нитридов и карбонитридов при более высоких его концентрациях, снижением трещиностойкости, ударной вязкости и обрабатываемости резанием. При уменьшении концентрации азота менее 0,01% укрупняется структура, повышается магнитная проницаемость, ухудшаются механические, эксплуатационные свойства и обрабатываемость резанием.

Опытные плавки чугунов проводили в индукционных тигельных печах с использованием литейных чугунов марки Л2ШБ2 (ГОСТ 4832-95), передельного чугуна марки ПЛ11Б2 (ГОСТ 805-90), стального лома марок 1А и 2А (ГОСТ 2787-75), чугунного лома марки 17А (ГОСТ 2787-75), катодной меди, азотированного ферромарганца, цирконийсодержащего рудного сырья, силикобария и других ферросплавов. Для науглероживания чугуна использовали бой электродов. Температура выплавляемого чугуна не ниже 1430-1480°С. икролегирование медью производили после рафинирования расплава в печи, а модифицирование РЗМ, силикобарием и алюминием - в ковше с использованием экзотермических присадок. Заливку чугуна производили в литейные формы из холоднотвердеющей смеси.

Для определения свойств чугуна заливали решетчатые и ступенчатые технологические пробы. Остаточные термические напряжения определяли на решетчатых технологических пробах. Обрабатываемость резанием и оптимальную скорость резания определяли на токарных полуавтоматах с ЧПУ модели СА562Ф3и специализированных металлорежущих станках повышенной точности модели СА665Ф3станкостроительного завода ОАО «САСТА» в сравнении с обрабатываемостью литых заготовок из АЧС- 5 с аустенитной структурой и твердостью 180 НВ. Механические испытания (по ГОСТ 27208) проводились на стандартных образцах, а определение склонности к трещинообразованию проводилось на звездообразных технологических пробах диаметром 250 мм и высотой 140 мм. Определение твердости по Бринеллю производилось шариком диаметром 10 мм при нагрузке 30 кН по ГОСТ 24805.

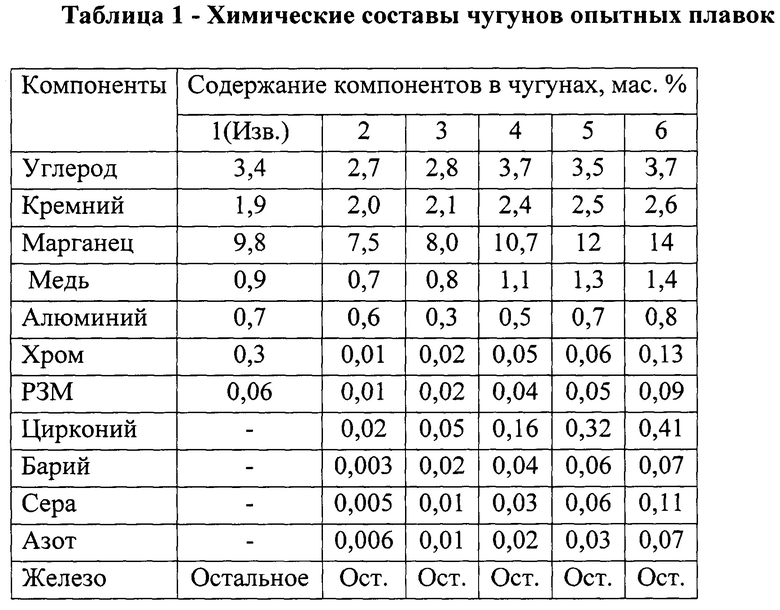

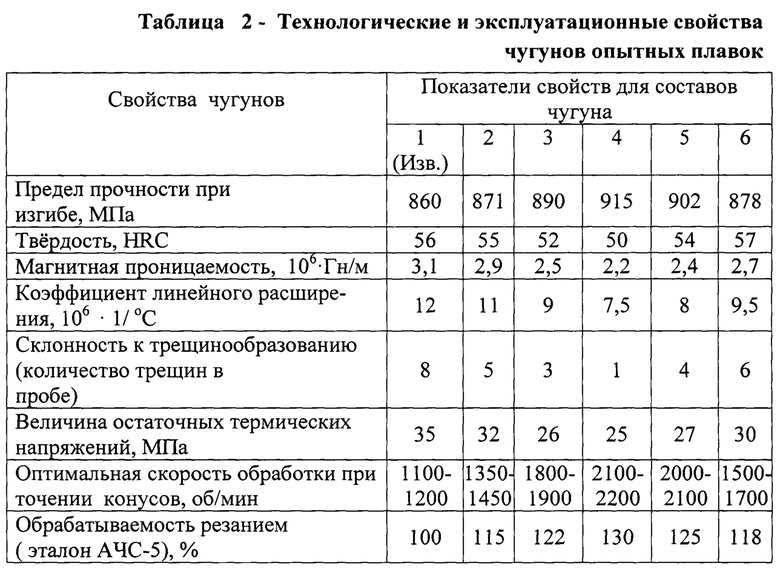

В таблице 1 приведены химические составы чугунов опытных плавок, а в таблице 2 их технологические и эксплуатационные свойства.

Как видно из таблицы 2, предложенный немагнитный чугун обладает более высокими технологическими и эксплуатационными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕМАГНИТНЫЙ ЧУГУН | 2010 |

|

RU2449044C1 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| БЕЛЫЙ ЧУГУН | 2007 |

|

RU2356989C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2552820C2 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

Изобретение относится к металлургии, в частности к немагнитным чугунам. Может использоваться в точном машиностроении и электротехнической промышленности. Немагнитный чугун содержит, мас. %: углерод 2,8-3,5; кремний 2,1-2,5; марганец 8-12; медь 0,8-1,3; алюминий 0,3-0,7; хром 0,02-0,06; РЗМ 0,02-0,05; цирконий 0,05-0,12; барий 0,02-0,06; серу 0,01-0,06; азот 0,01-0,03 и железо – остальное. Чугун обладает низким коэффициентом линейного расширения и хорошей обрабатываемостью резанием. 2 табл.

Немагнитный чугун, содержащий углерод, кремний, марганец, медь, алюминий, хром, редкоземельные металлы (РЗМ) и железо, отличающийся тем, что он дополнительно содержит цирконий, барий, серу и азот при следующем соотношении компонентов, мас. %:

| НЕМАГНИТНЫЙ ЧУГУН | 2010 |

|

RU2449044C1 |

| Месильно-формовочная торфяная машина | 1928 |

|

SU12839A1 |

| Немагнитный чугун | 1991 |

|

SU1788071A1 |

| KR 101365685 B1, 25.02.2014 | |||

| US 20120160363 A1, 28.06.2012 | |||

| AP 201206427 A0, 31.08.2012 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2020-04-15—Публикация

2019-05-21—Подача