120 смен. Относительная коррозионно-аб- азивная стойкость составляет 1,54-1,8.

Недостаток - низкая коррозионно-аб- азивная стойкость.

Цель изобретения - повышение корро- 5 ионно-абразивнрй и эксплуатационной той кости. - .„, ,..:,.... ,. Поставленная цель Достигается тем, что емагнитный чугун, содержащий углерод, ремний, марганец, медь, хром, алюминий, 10 едкоземельные металлы и железо, дополительно содержит титан, молибден, бор и зот при следующем соотношении компоентов, мае.%:

Углерод; 2,3-3,3 15 Кремний 1,1-1,6- Марга нёц : 9,5-17,8 МеДь V- : - 0,8-1,5 Хром :-:-, - - . 0,3-9,8 Титан -0,3-3,5 20

Бор :.0,03-2,3 V Молибден 0,02-0,7 Редкоземельные . металлы 0,02-0,7 . Азот ; ; 0,02-0,09 25 Алюминий 0,002-0,01. Железо .Остальное В качестве технологических примесей предложенный немагнитный чугун может содержать до 0,1 мас.% серы и до 0,1 мас.% 30 фосфора. . .

Дополнительное введение титана обусловлено его карбидообразующим, упрочняющим и легирующим влиянием на структуру, повышением микротвердости и 35 коррозионно-абраэивной стойкости. Повышение износостойкости и эксплуатационной стойкости начинает сказываться при концентрации титана 0,3%. При увеличении содержания титана более 3,5% снижаются 40 однородность структуры ч угуна, технические и эксплуатационные свойства.

РЗМ модифицируют структуру, повышают фактор формы неметаллических включений и эксплуатационные свойства. При 45 увеличении концентрации РЗМ более 0,07% увеличивается угар, снижаются характеристики стабильности структуры, упруго-пластических и эксплуатационных свойств. При концентрации РЗМ менееО,02% модифици- 50 рующйй эффект и износостойкость в условиях коррозионно-абрззивного изнашивания недостаточны., .;

Азот образует нитриды и карбонитриды в структуре, повышает ее дисперсность и 55 сопротивляемость коррозии и износу. Мик- ролегирующее влияние азота при концент- рации до 0,02% недостаточно и характеристики коррбзионно-абразивной стойкости низкие. Повышение содержания

азота более 0,09% приводит к образованию нитридов и карбонитридов по границам зерен и снижению пластических, коррозион- но-абразивных и эксплуатационных свойств,

Хром и молибден являются основными легирующими компонентами, обеспечивающими карбидообразование и упрочнение матрицы, повышение износостойкости и эксплуатационной стойкости. При увеличении их концентрации более 9,8 и 0,7% соответственно снижаются технологические свойства и стабильность эксплуатационной стойкости. При концентрации хрома до 0,3% упрочнение структуры и повышение Эксплуатационной стойкости недостаточны. Молибден в количестве до 0,02%. не обеспечивает карбидообразование и повышение эксплуатационных свойств.

Алюминий оказывает раскисляющее и модифицирующее влияния, повышает стабильность структуры и повышение износостойкости и эксплуатационных свойств. Модифицирующий эффект при концентрации алюминия до 0,002% недостаточен. Верхний предел содержания алюминия обусловлен его графитизирующим влиянием на структуру и снижением коррозиенно- абразивной стойкости и эксплуатационных свойств.

Верхние пределы концентрации марганца и кремния повышены в сравнении .с известным чугуном при снижении нижнего предела по концентрации углерода 2,3%, что способствует повышению стабильности структуры, коррбзионно-абразивной стойкости и эксплуатационных свойств. Приведенные концентрации технологических примесей (фосфор и сера) позволяют упростить технологию производства чугуна, выбор шихтовых материалов и способствуют повышению износостойкости при коррози- онно-абразивном изнашивании.

Бор способствует образованию карбидов бора и бороцементита, повышает корро- зион но-абразивную стойкость. При концентрации бора до 0,03% количество карбидов и характеристики коррозионно- абразивной стойкости недостаточны. Повышение концентрации бора более 2,3% снижает однородность структуры, эксплуатационные свойства и повышает хрупкость чугуна в литом состоянии.

Изобретение осуществляется следующим образом..

Плавки немагнитных чугунов проводят в индукционных печах. В качестве шихтовых материалов используют литейные и передельные чугуны, феррохром ФХ650Н, чугунный и стальной лом, ферромарганец Мн75.

ферробор Ф.Б13, медь МЗ (ГОСТ 359-78), лигатуру ФСЗОРЗМ20, ферротитан ФТиЗО (ГОСТ 4761-80) и другие ферросплавы. Температура перегрева чугуна в индукционной течи 1470-1480°С. Температура разливки чугуна в жидкостекольные литейные формы 1380-1410°С.

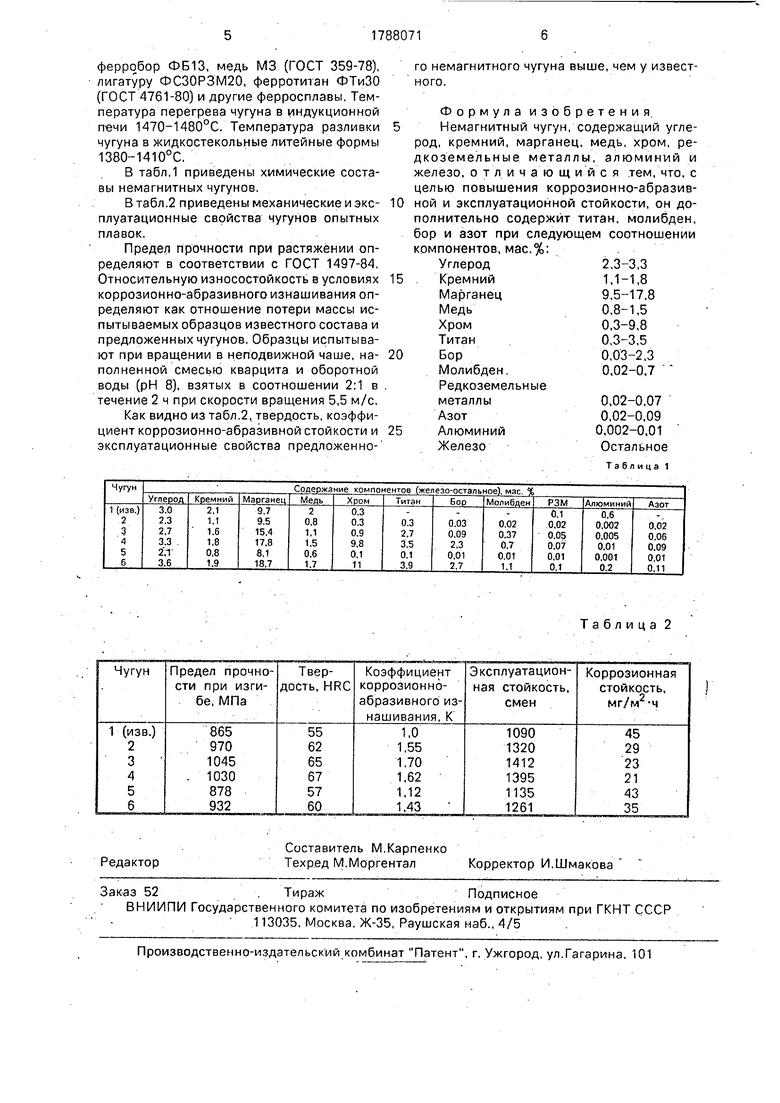

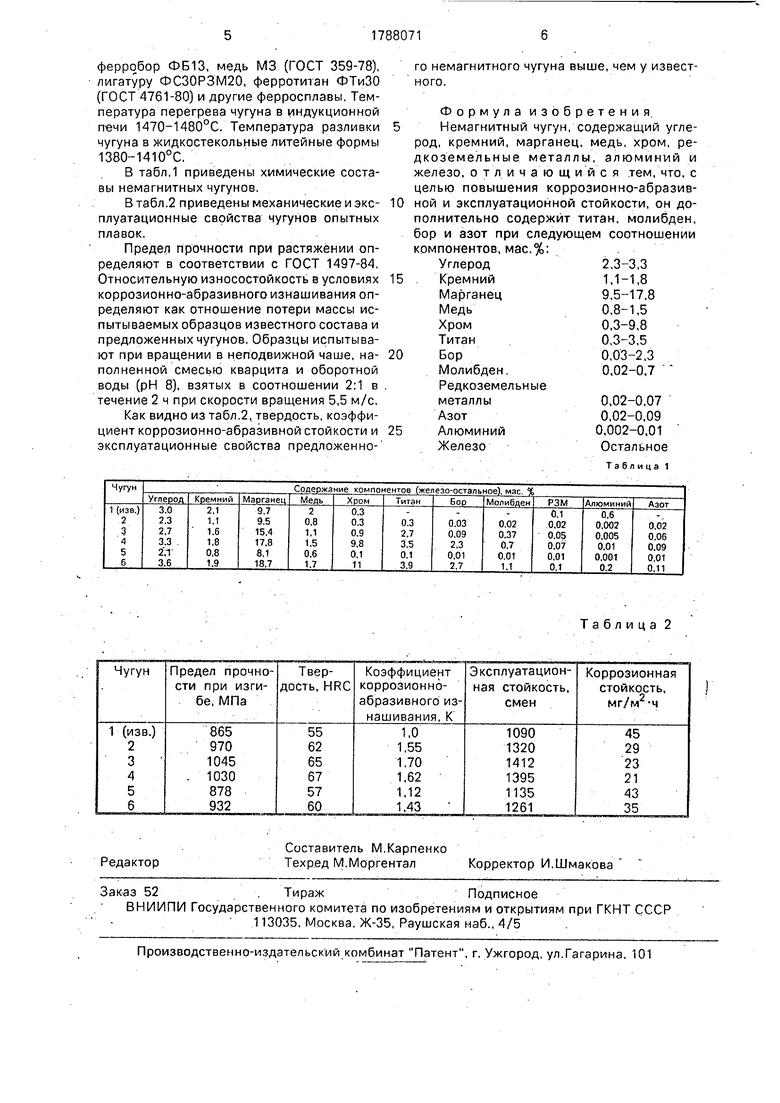

В табл.1 приведены химические составы немагнитных чугунов.

В табл.2 приведены механические и экс- плуатационные свойства чугунов опытных плавок.

Предел прочности при растяжении определяют в соответствии с ГОСТ 1497-84. Относительную износостойкость в условиях коррозионно-абразивного изнашивания определяют как отношение потери массы испытываемых образцов известного состава и предложенных чугунов, Образцы испытывают при вращении в неподвижной чаше, на- полненной смесью кварцита и оборотной воды (рН 8), взятых в соотношении 2:1 в течение 2 ч при скорости вращения 5,5 м/с.

Как видно из табл.2, твердость, коэффициент коррозионно-абразивной стойкости и эксплуатационные свойства предложениего немагнитного чугуна вного.

Формула изоб

Немагнитный чугун, род, кремний, марганедкоземельные метал железо, отличающ целью повышения корной и эксплуатационной полнительно содержит бор и азот при следую компонентов, мае. %:

Углерод

Кремний

Марганец

Медь

Хром

Титан

Бор

Молибден.

Редкоземельные

металлы

Азот

Алюминий

Железо

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1985 |

|

SU1310451A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| БЕЛЫЙ ИЗНОСОСТОЙКИЙ ЧУГУН | 2017 |

|

RU2640367C1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Литая износостойкая сталь | 1988 |

|

SU1507853A1 |

| Чугун | 1987 |

|

SU1447915A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1988 |

|

SU1627582A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

Таблица 2

Авторы

Даты

1993-01-15—Публикация

1991-03-29—Подача