Настоящее описание относится, как указывает название, к способу получения биоразлагаемых полимеров, включающему этап реакции этерификации и/или переэтерификации и амидирования, этап предварительной поликонденсации, этап поликонденсации, этап экстракции и этап сушки, что позволяет исключить использование удлинителей цепи, часто используемых при производстве данных полимеров.

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области способов получения биоразлагаемых полимеров на основе алифатических или алифатических и ароматических дикарбоновых кислот и алифатических дигидроксисоединений, таких как биоразлагаемый сополимер сложного полиэфира и простого эфирамида.

УРОВЕНЬ ТЕХНИКИ

Существует множество хорошо известных способов получения биоразлагаемых полимеров. Эти процессы страдают от проблемы использования соединений-удлинителей цепи на одной или нескольких этапах. Эти удлинители цепей представляют множество проблем и недостатков, поскольку они, как правило, не являются экологически безопасными химическими соединениями, поэтому для безопасной работы с ними необходимо принимать много мер предосторожности. Эти соединения также имеют ограничения при применении в областях, подразумевающих контакт с пищевыми продуктами, из-за уровня их токсичности.

Наиболее типичными удлинителями цепи являются диизоцианаты. Изоцианаты являются высокотоксичными из-за высокой реакционной способности изоцианатной группы. Наиболее токсичными являются изоцианаты с высоким давлением паров, которые из-за своей летучести могут попадать в дыхательные пути, как, например, в случае метилизоцианата - основной причины катастрофы в Бхопале на заводе по производству пестицидов в Индии.

В случае ГМДИ (гексаметилендиизоцианата), представляющего собой вид удлинителя цепи, обязательно использование подходящего противогаза. Контакт с кожей может вызвать раздражение, а ингаляция может вызвать проблемы с дыханием и даже аллергию. Необходимо использовать полный защитный костюм, очки, перчатки и/или маски, которые необходимо утилизировать надлежащим образом.

Паспорта безопасности для других распространенных удлинителей цепи, таких как сополимеры глицидилакрилата (например, Joncryl ADR 4300, 4368 или 4380), указывают на такие опасности, как токсичность, канцерогенность и угрозу для фертильности.

С другой стороны, на рынке известны процессы производства, включающие процесс экстракции путем промывки водой, что является обычной практикой для некоторых полиамидов, таких как РА6, как указано в патентах KR 920000314 «Процесс производства полностью ароматического полиамидного волокна», JP 2004204027 «Непрерывный процесс производства полиамида», ES 253765 «Процессы очистки и сушки полимерных гидрогелей» или ES 2263492 «Процедура производства мета-ароматического полиамидного волокна», но эти процессы производства никогда не использовались для получения биоразлагаемых полимеров.

Новый способ, описанный в настоящем документе, включает этап экстракции путем промывки водой для получения биоразлагаемых полимеров. Насколько известно авторам, этот вариант экстракции, обеспечивающий очевидные преимущества по сравнению с уже описанными и используемыми процессами, ранее не был описан.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для решения существующих проблем использования удлинителей цепей при производстве биоразлагаемых полимеров был разработан способ их получения, который является предметом настоящего изобретения. Способ включает различные последовательные этапы: этап этерификации и/или переэтерификации и амидирования, этап предварительной поликонденсации, этап поликонденсации до низкой, средней или высокой вязкости, этап экстракции и этап сушки, что позволяет исключить использование удлинителей цепи.

Вся информация, относящаяся к примерам вариантов осуществления, включая таблицы и фигуры, является частью описания изобретения. В частности, подробности каждой фазы упоминаются в предпочтительном варианте осуществления изобретения.

ПРЕИМУЩЕСТВА, ОБЕСПЕЧИВАЕМЫЕ ИЗОБРЕТЕНИЕМ

Данный способ получения биоразлагаемых полимеров на основе алифатических или алифатических и ароматических дикарбоновых кислот и алифатических дигидроксисоединений, представленный в настоящем документе, обеспечивает несколько преимуществ по сравнению с известными и используемыми в настоящее время процессами. Основное преимущество заключается в том, что полученный таким образом полимер может обладать вязкостью во всем желаемом диапазоне без необходимости добавления удлинителей цепи.

Другим дополнительным преимуществом является тот факт, что полученный полимер имеет улучшенный цвет по сравнению с полимером, полученным другими способами, в которых не используются удлинители цепи. Цвет является улучшенным, когда общий оранжевый тон в полимере, изготовленном с помощью процессов, где удлинители цепи не используются, уменьшается или даже исчезает. Готовый полимер, полученный согласно настоящему изобретению, имеет бежевый или почти белый цвет, что больше ценится на рынке с коммерческой точки зрения.

Другим важным преимуществом, связанным с исключением удлинителей цепи, является то, что риски токсичности и загрязнения исключаются как для сотрудников производственного предприятия, так и для окружающей среды, с дополнительным преимуществом избавления от необходимости использования этими сотрудниками защитного оборудования, которое может вызвать раздражение.

Также важно подчеркнуть дополнительное преимущество с точки зрения экономической эффективности производственного процесса, заключающееся в том, что при отсутствии использования удлинителей цепи исключается использование реагента, который обычно добавляют в количестве 0,5-2 мас. % относительно массы готового продукта, что влечет соответствующую экономию финансовых средств.

Другим заметным преимуществом является то, что полученные полимеры могут использоваться в областях, подразумевающих контакт с пищевыми продуктами, поскольку это позволяет получать гораздо более безопасные продукты, так как удлинители цепи ввиду их токсичности имеют ограничения при применении в областях, подразумевающих контакт с пищевыми продуктами.

И последнее, но не менее важное: использование данного процесса позволяет снизить затраты на ввод в эксплуатацию установки и ее энергопотребление в процессе производства, поскольку в традиционных способах, где предусмотрено непрерывное добавление удлинителей цепи, требуются динамические смесители или экструдеры, энергопотребление которых очень велико и составляет около 10-20% всего потребления установки для полимеризации. Внедрение этих систем для непрерывного добавления удлинителей цепи в промышленную установку обуславливает необходимость конструирования и эксплуатации более сложного объекта, в котором сложное и высокотехнологичное оборудование должно дублироваться, а также должны быть установлены дополнительные системы контроля и измерения. Воплощение экстракционной системы с водой при умеренной температуре и последующей сушки с точки зрения конструкции и эксплуатации намного проще и энергоэффективнее, чем традиционное использование удлинителей цепи для повышения вязкости.

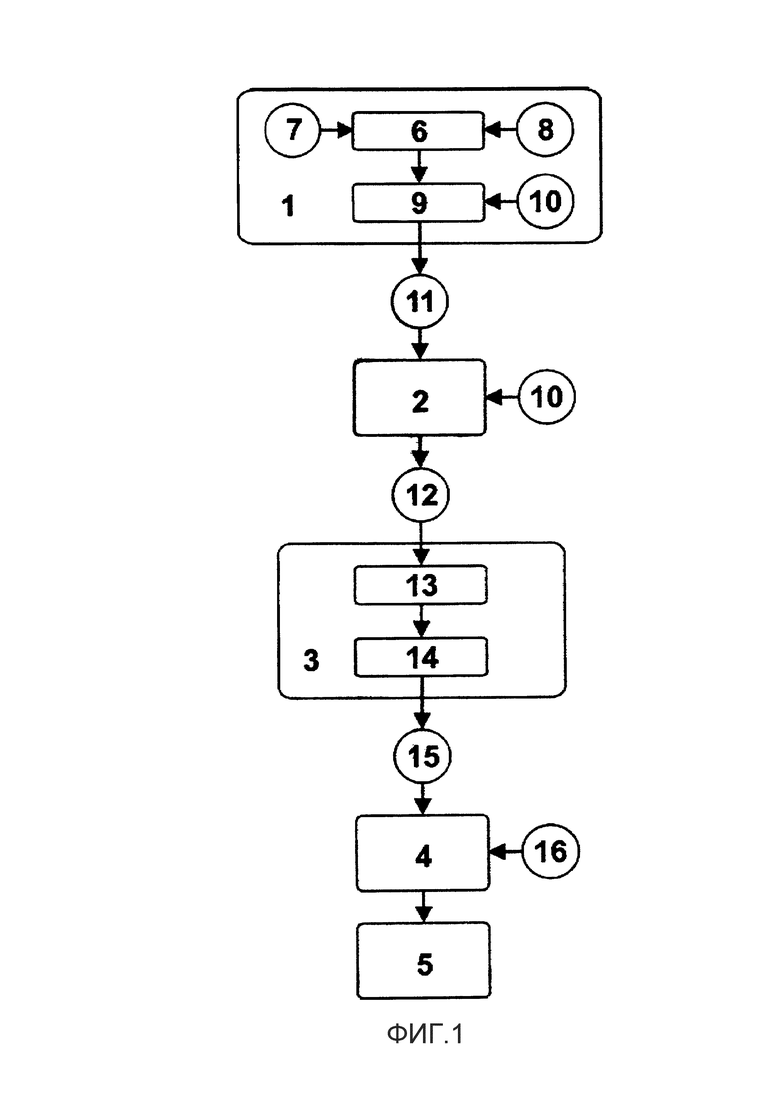

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Чтобы лучше понимать предмет настоящего изобретения прилагаемая схема иллюстрирует предпочтительное осуществление способа получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида. На фиг. 1 показана упрощенная блок-схема способа.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Способ получения биоразлагаемых полимеров согласно настоящему изобретению, относящийся к классу способов на основе алифатических или алифатических и ароматических дикарбоновых кислот и алифатических дигидроксисоединений, включает, как показано на прилагаемой схеме, различные последовательные этапы:

Первый этап, где проводят реакцию этерификации и/или переэтерификации и

амидирования (1),

второй этап, где проводят предварительную поликонденсацию (2),

третий этап, где проводят поликонденсацию (3),

четвертый этап, где проводят экстракцию (4) и

пятый этап, где проводят сушку (5).

Первый этап, где проводят реакцию этерификации и/или переэтерификации и амидирования (1), включает первую стадию (6), на которой исходные вещества (7) и другие добавки (8) смешивают в пастосмесильном резервуаре, и вторую стадию (9), на которой непрерывно подают в реактор ранее смешанные исходные вещества и необязательно катализатор и другие добавки (10) в реактор этерификации и/или переэтерификации и амидирования, с получением олигомера (11), где олигомером понимают, как уже прореагировавшие исходные вещества и другие добавки, такие как стабилизаторы, антиоксиданты, цветовые корректоры, разветвляющие агенты и другие мономеры.

Второй этап, где проводят предварительную поликонденсацию (2), включает непрерывную подачу уже прореагировавших исходных веществ или олигомера и необязательно дополнительного количества катализатора и других добавок (10) в реактор предварительной поликонденсации с получением преполимера (12).

Третий этап, где проводят поликонденсацию (3), включает первую стадию (13), на которой непрерывно подают преполимер в реактор поликонденсации с получением полимера с характеристической вязкостью от 0,65 до 2,2 дл/г (от 60 до 320 см3/г в соответствии с DIN 53728), и вторую стадию (14), на которой расплавленный полимер охлаждают и нарезают, превращая его в полимерную стружку (15).

Четвертый этап, где проводят экстракцию (4), включает промывку ранее полученной полимерной стружки (15) водой (16), предпочтительно имеющей температуру от 40 до 98°С, в течение предпочтительно от 2 до 24 часов.

Специалист в данной области техники поймет, что диапазон от 2 до 24 часов включает 4, 6, 8, 10, 12, 14, 16, 18, 20 и 22 часа, а также, что диапазон от 40 до 98°С включает 50°С, 60°С, 70°С, 80°С и 90°С.

Этот этап экстракции может быть двух типов: непрерывным или периодическим. При непрерывном этапе экстракции происходит непрерывный приток и отток полимера (15) и воды (16), тогда как при периодическом этапе экстракции полимер (15) и воду (16) загружают в контейнер и выдерживают их в контакте друг с другом в течение некоторого времени, а затем воду (16) полностью обновляют, причем цикл повторяют различное количество раз.

Пятый этап, где проводят сушку (5) включает сушку полимера с этапа экстракции до достижения уровня влажности менее менее 500 млн-1 и содержания тетрагидрофурана (ТГФ) менее 80 млн-1.

Специалист в данной области техники легко поймет, что характеристики различных вариантов осуществления могут быть объединены с характеристиками других возможных вариантов осуществления во всех случаях, когда такая комбинация технически возможна.

Ниже приведена серия экспериментальных примеров, полученных в ходе испытаний процесса.

Для экспериментального осуществления этих примеров было использовано устройство с четырьмя резервуарами, соединенными каскадно, первый из которых представлял собой пастосмесильный резервуар с перемешиванием. Следующие три резервуара представляли собой три реактора (этерификации, предварительной поликонденсации и поликонденсации), представлявшие собой резервуары с перемешиванием, с защитными кожухами, способные выдерживать давление 5 бар и вакуум, с системой для экстракции и конденсации летучих веществ.

Запуск установки

Реактор этерификации нагревают до 240°С, через пастосмеситель добавляют 98 кг 1,4-бутандиола (БДО), 62,5 кг терефталевой кислоты (ТФК) и 66,8 кг адипиновой кислоты (АДК) и дают реакции протекать в течение 4 часов, при этом позволяют воде выходить через дистилляционную колонну. Когда температура головки колонны начинала уменьшаться, реакцию считают законченной. Часть продукта выгружают до тех пор, пока в реакторе этерификации не осталось примерно 100 кг. Это называется «маточной пастой», к которой затем непрерывно добавляют исходные вещества и добавки.

Пример 1

В пастосмеситель добавляют 62,5 кг очищенной ТФК, 66,8 кг АДК, 96 кг БДО, 6 кг простого полиэфиртриамина и 1 кг натриевой соли сульфоизофталевой кислоты (SSIPA). Их перемешивают в течение 1 часа, и 93 кг/ч смеси непрерывно подают в реактор этерификации, содержащий 100 кг ранее полученной маточной пасты при 240°С и 400 мбар. В реактор этерификации подавают поток катализатора тетрабутилтитаната (ТБТ) в количестве 72 г/час сверху и поток 115 г/ч триэтилфосфата (ТЭФ) сбоку.

Исходные вещества вводят непрерывно, и продукт (мономер или олигомер) выливается со скоростью 72 кг/ч, а вода и другие летучие вещества выходят через головку колонны.

Полученный продукт, в свою очередь, непрерывно, одновременно с 24 г/ч ТБТ вводят в реактор предварительной поликонденсации, работающий при 240°С и 60 мбар, и непрерывно получают преполимер, который вводят в реактор поликонденсации, работающий при 240°С и 1-2 мбар. Его выдерживают в течение времени пребывания, составляющего 3 часа, и получали полимер со следующими свойствами:

- Характеристическая вязкость 1,19 дл/г.

- Объемная скорость течения расплава (MVR) (190°С/2,16 кг): 20,58 см3/10 мин.

- Цвет в координатах цветового пространства CIELAB: L*a*b*: 76,6/8,4/18,9.

Пример 2

В пастосмеситель добавляют 65 кг очищенной ТФК, 63 кг АДК, 96 кг БДО, 3 кг простого полиэфиртриамина и 1,5 кг SSIPA. Их перемешивают в течение 1 часа, и 93 кг/ч смеси непрерывно подают в реактор этерификации, содержащий 100 кг ранее полученной маточной пасты при 240°С и 400 мбар. В реактор этерификации подают поток 72 г/ч ТБТ.

Исходные вещества вводят непрерывно, и продукт (мономер или олигомер) выливается со скоростью 70 кг/ч, а вода и другие летучие вещества выходят через головку колонны.

Полученный продукт, в свою очередь, непрерывно, одновременно с 24 г/ч ТБТ вводят в реактор предварительной поликонденсации, работающий при 240°С и 60 мбар, и непрерывно получают преполимер, который вводят в реактор поликонденсации, работающий при 240°С и 1-2 мбар. Его выдерживают в течение времени пребывания, составляющего 2 часа, и получают полимер со следующими свойствами:

- Характеристическая вязкость 1,15 дл/г.

- Объемная скорость течения расплава MVR (190°С/2,16 кг): 16,10 см3/10 мин.

- Цвет в координатах цветового пространства CIELAB: L*a*b*: 72,5/19,5/22,8.

Пример 3

В пастосмеситель добавляют 68 кг очищенной ТФК, 61,8 кг АДК, 96 кг БДО, 7,5 кг простого полиэфиртриамина и 1,5 кг SSIPA. Их перемешивают в течение 1 часа, и 93 кг/ч смеси непрерывно подают в реактор этерификации, содержащий 100 кг ранее полученной маточной пасты при 240°С и 400 мбар. В реактор этерификации подают поток 82 г/ч ТБТ.

Исходные вещества вводят непрерывно, и продукт (мономер или олигомер) выливается со скоростью 72 кг/ч, а вода и другие летучие вещества выходят через головку колонны.

Полученный продукт, в свою очередь, непрерывно, одновременно с 33 г/ч ТБТ вводят в реактор предварительной поликонденсации, работающий при 240°С и 60 мбар, и непрерывно получали преполимер, который вводили в реактор поликонденсации, работающий при 240°С и 1-2 мбар. Его выдерживают в течение времени пребывания, составляющего 4,5 часа, и получают полимер со следующими свойствами:

- Характеристическая вязкость 1,47 дл/г.

- Объемная скорость течения расплава MVR (190°С/2,16 кг): 3,94 см3/10 мин.

- Цвет в координатах цветового пространства CIELAB: L*a*b*: 70,6/12,0/20,5.

Пример 4

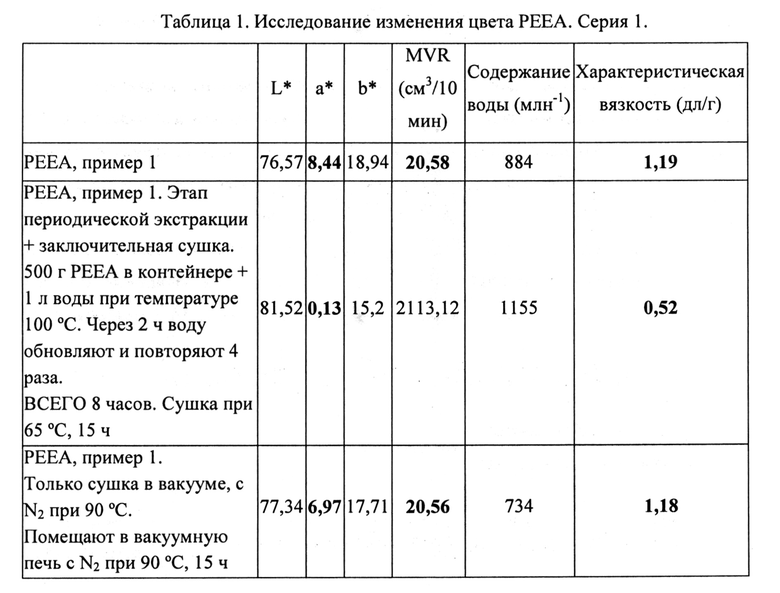

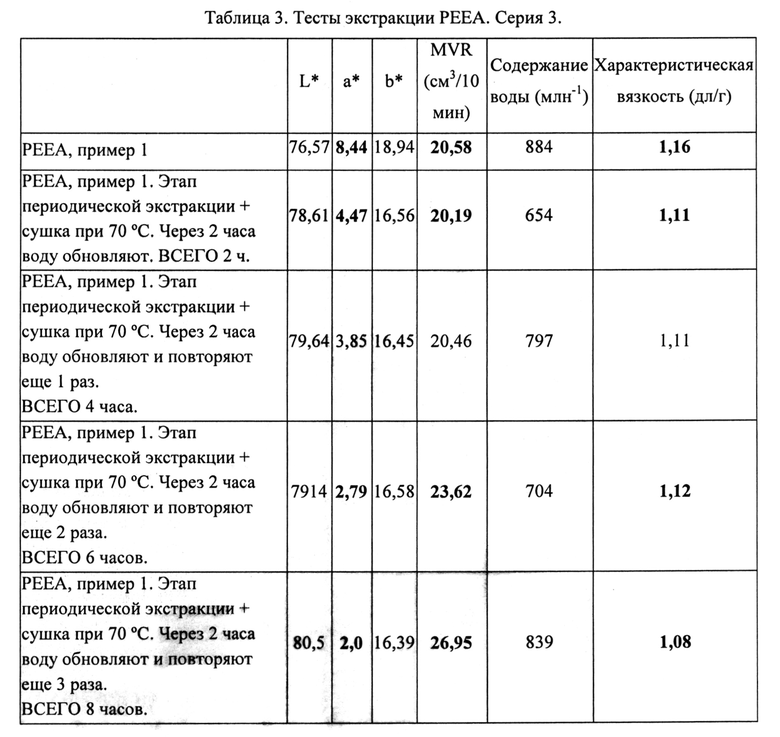

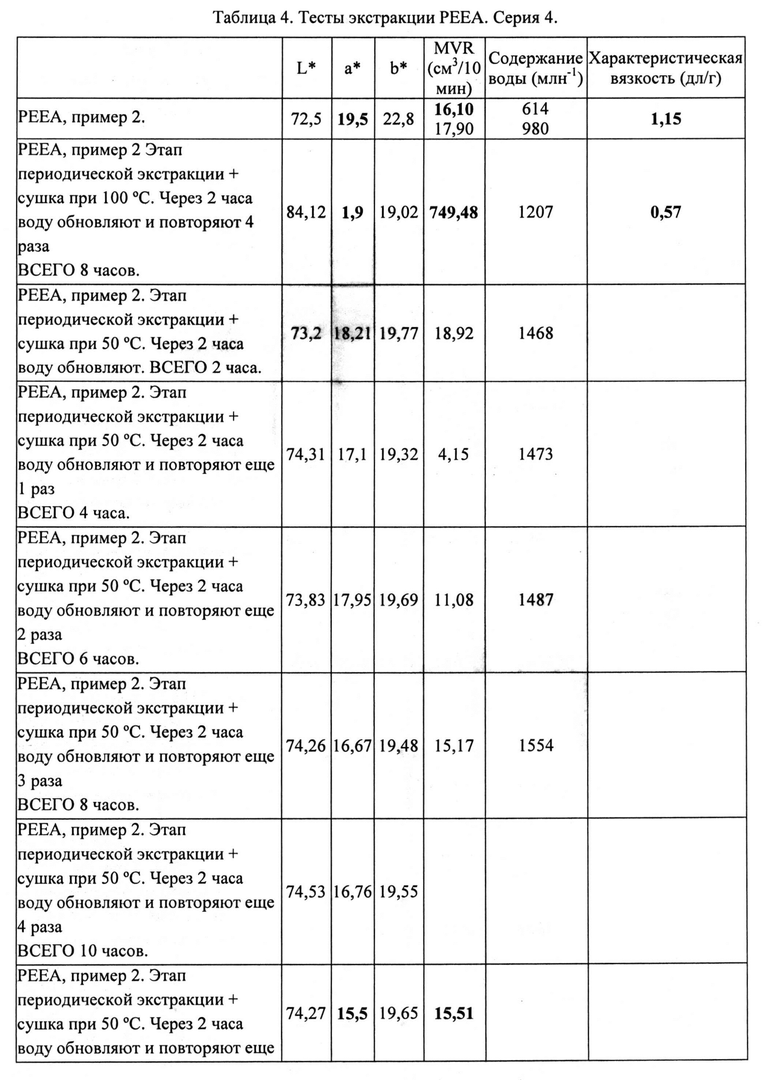

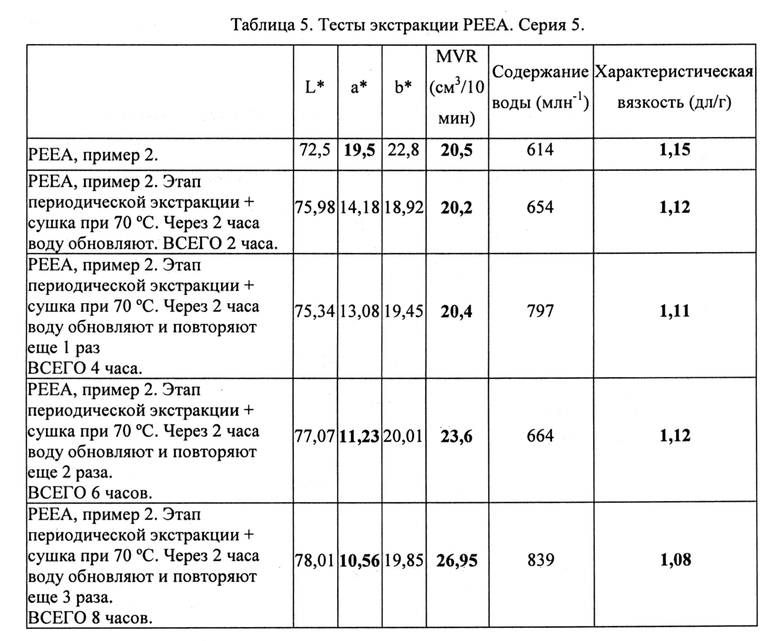

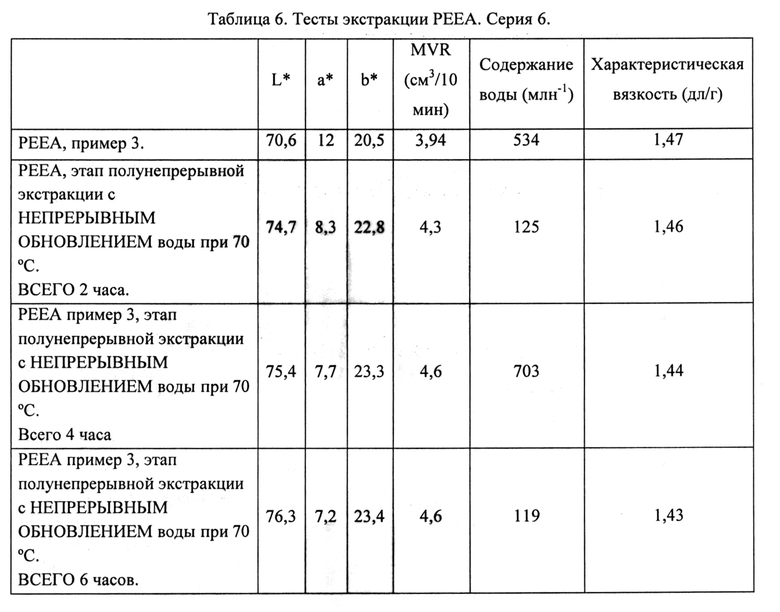

Результаты экспериментальных испытаний этапа экстракции представлены в таблицах ниже для каждой серии экспериментов в отношении как вязкости, так и других важных параметров. Для удобства в этих таблицах биоразлагаемый сополимер сложного полиэфира и простого эфирамида сокращенно обозначен как РЕЕА.

Когда в результате реакции получают РЕЕА с высокой вязкостью, обычно цвет полимера имеет оранжевый тон. Обычные значения L*a*b* цветового пространства CIELAB находятся в диапазоне: (63-84), (5-20), (14-27), в частности, значения а*, превышающие 5, придают полимеру оранжевый тон.

При экстракции при 100°С в течение 8 часов значение а* было сведено практически к нулю, но вязкость снизилась до одной трети. Только при сушке при 90°С в азоте вязкость не была затронута, но значение а* едва уменьшилось.

В серии 2 брали 500 г РЕЕА, полученного в примере 1, помещают в контакт с 1 литром воды и наносили при 50°С в течение указанного времени с указанным обновлением. Наконец, стружку сушили при 65°С в течение 15 часов. Было обнаружено, что при экстракции при 50°С величина а* была незначительно уменьшена, а текучесть (MVR) увеличилась лишь незначительно.

В серии 3 брали 500 г РЕЕА, полученного в примере 1, помещают в контакт с 1 литром воды и наносят при 70°С в течение указанного времени с указанным обновлением. Наконец, стружку сушат при 65°С в течение 15 часов. Было обнаружено, что при экстракции при 70°С величина а* была уменьшена, а текучесть (MVR) увеличилась лишь незначительно.

В серии 4 брали 500 г РЕЕА, полученного в примере 2, помещают в контакт с 1 литром воды и наносили при 100°С или при 50°С в течение указанного времени с указанным обновлением. Наконец, стружку сушили при 65°С в течение 15 часов. Было обнаружено, что в этом полимере с повышенным а* при экстракции при 100°С в течение 8 часов значение а* значительно уменьшилось, а вязкость существенно снизилась. Однако в этом полимере с высоким значением а* цвета при экстракции при 50°С значение а* незначительно уменьшилось, а текучесть (MVR) осталась прежней.

В серии 5 брали 500 г РЕЕА, полученного в примере 2, помещают в контакт с 1 литром воды и наносят при 70°С в течение указанного времени с указанным обновлением. Наконец, стружку сушат при 65°С в течение 15 часов. Было обнаружено, что в этом полимере с повышенным значением а* цвета при экстракции при 70°С значение а* существенно уменьшилось, а вязкость снизилась лишь незначительно.

В серии 6 брали 4 кг РЕЕА, полученного в примере 3, помещают в контакт с 8 литрами воды и наносят при 70°С в течение указанного времени и при постоянном обновлении воды. Наконец, стружку сушат при 65°С в течение 15 часов. Было обнаружено, что в этом полимере со средним значением а* при полунепрерывной экстракции при 70°С значение а* значительно уменьшилось, а вязкость существенно снизилась.

В этих экспериментальных испытаниях было подтверждено, что полученный полимер характеризовался улучшенным цветом после этапа экстракции (4), где улучшение цвета означает, что обычный оранжевый тон, получаемый при традиционных процессах производства, был уменьшен или даже исчез, что привело к получению готового полимера в бежевых тонах, имеющего менее оранжевый цвет, более приемлемого для рынка.

В экспериментальных испытаниях было проверено, что после необязательной этапа экстракции (4) при умеренных температурах не наблюдается значительного снижения вязкости, поэтому данный способ совместим с любой желаемой вязкостью. Что касается MVR в соответствии с ISO 1133 при 190°С/2,16 кг, способ позволяет получать полимер с вязкостью от 3 до 50 см3/10 мин.

Также проводились экспериментальные испытания на биоразложение полученного сополимера сложного полиэфира и простого эфирамида, результаты которых представлены в примере 5. Использовали определения и методы измерения биоразложения, указанные в стандарте UNE-EN 13432.

Согласно UNE-EN 13432, биоразлагаемостью считается разложение органического химического соединения микроорганизмами в присутствии кислорода с образованием углекислого газа, воды, минеральных солей любого другого присутствующего элемента (минерализацией) и новой биомассы; или, в отсутствие кислорода, с образованием углекислого газа, метана, минеральных солей и новой биомассы.

UNE-EN 13432 относится к контейнерам и упаковке, оцениваемым в отношении компостирования и биоразложения. Чтобы контейнер или упаковка, или материал контейнера или упаковки, или компонент контейнера или упаковки считался органически биоразлагаемым согласно UNE-EN 13432, 90% всего биоразложения или 90% максимального биоразложения должно быть завершено через шесть месяцев относительно разложения подходящего контрольного вещества (обычно порошка микрокристаллической целлюлозы).

Согласно стандарту UNE-EN 13432, должны использоваться только те лабораторные анализы биоразложения, которые дают однозначную информацию о конечной и первичной биоразлагаемости материала, или контейнера, или упаковки, или их основного органического компонента.

В п. 6 стандарта UNE-EN 13432 (Требования к контейнерам и упаковке, которые могут быть оценены в отношении компостирования и биоразлагаемости) указано, что должен быть использован тест на контролируемое компостирование в аэробных условиях, описанный в стандарте ISO 14855: 1999 (Определение аэробной биоразлагаемости пластмасс в контролируемых условиях компостирования), если он не являются неподходящим для типа и свойств тестируемого материала.

Пример 5

Полимер, полученный в примере 1 и примере 3, подвергался тесту на аэробное биоразложение в соответствии с ISO 14855:1999.

80 г РЕЕА, полученного в примерах 1 и 3, измельчали до порошка с размером частиц менее 200 мкм, и каждый из них смешивали с 480 г компоста. Их инкубировали при 58°С в течение 180 дней. Аналогичным образом получали контроль с микрокристаллической целлюлозой (REF: 310697-500G).

Использовали контейнеры объемом 2 литра с перфорированными днищами, через которые постоянно проходил увлажненный воздух. Влажность компоста поддерживали на уровне 50%. Подготавливали и отбирали по три (3) параллельных пробы из каждого образца. Концентрацию СО2, образующегося в результате реакции микроорганизмов, измеряли каждый день кислотно-основным титрованием. В следующей таблице приведены результаты биоразложения РЕЕА согласно примерам 1 и 3 и контрольного вещества.

Настоящее изобретение относится к способу получения биоразлагаемых полимеров на основе алифатических или алифатических и ароматических дикарбоновых кислот и алифатических дигидроксисоединений. Данный способ включает этапы: этап реакции этерификации и/или переэтерификации и амидирования, причем амидирование осуществляется простым полиэфиртриамином, с получением олигомера; этап предварительной поликонденсации с получением преполимера; этап поликонденсации с получением полимера в виде стружки; этап промывки полимерной стружки водой, имеющей температуру от 40 до 98 °С, в течение от 2 до 24 часов, и этап сушки. Технический результат – способ получения полимера, способного характеризоваться вязкостью во всем желаемом диапазоне и улучшенным цветом по сравнению с полимером без необходимости добавления удлинителя цепи, а также более экономически эффективный, экологически чистый и более безопасный для сотрудников производственного предприятия и окружающей среды. Полученные данным способом полимеры могут использоваться в областях, подразумевающих контакт с пищевыми продуктами. 6 з.п. ф-лы, 1 ил., 7 табл., 5 пр.

1. Способ получения биоразлагаемых полимеров на основе алифатических или алифатических и ароматических дикарбоновых кислот и алифатических дигидроксисоединений, отличающийся тем, что он включает

на первом этапе реакцию этерификации и/или переэтерификации и амидирования (1), причем амидирование осуществляют простым полиэфиртриамином, с получением олигомера (11),

на втором этапе предварительную поликонденсацию (2) с получением преполимера (12),

на третьем этапе поликонденсацию (3) с получением полимера в виде стружки (15),

на четвертом этапе промывку (4) полученной полимерной стружки (15) водой (16), имеющей температуру от 40 до 98 °С, в течение от 2 до 24 часов, и

на пятом этапе сушку (5).

2. Способ получения биоразлагаемых полимеров по п. 1, отличающийся тем, что первый этап, где проводят реакцию этерификации и/или переэтерификации и амидирования (1), включает первую стадию (6), на которой описанные исходные вещества (7) и другие добавки (8) смешивают в пастосмесильном резервуаре, и вторую стадию (9), на которой непрерывно подают ранее смешанные исходные вещества и необязательно катализатор и другие добавки (10) в реактор этерификации и/или переэтерификации и амидирования.

3. Способ получения биоразлагаемых полимеров по п. 2, отличающийся тем, что второй этап, где проводят предварительную поликонденсацию (2), включает непрерывную подачу уже прореагировавших исходных веществ или олигомера (11) и необязательно дополнительного количества катализатора и других добавок (10) в реактор предварительной поликонденсации.

4. Способ получения биоразлагаемых полимеров по любому из пп. 1-3, отличающийся тем, что третий этап, где проводят поликонденсацию (3), включает первую стадию (13), на которой непрерывно подают преполимер в реактор поликонденсации с получением полимера с характеристической вязкостью от 0,65 до 2,2 дл/г (от 60 до 320 см3/г в соответствии с DIN 53728), и вторую стадию (14), на которой указанный расплавленный полимер охлаждают и нарезают, превращая его в стружку (15).

5. Способ получения биоразлагаемых полимеров по любому из пп. 1-4, отличающийся тем, что четвертый этап, где проводят промывку (4), является непрерывным, с непрерывным притоком и оттоком воды (16) и полимера (15).

6. Способ получения биоразлагаемых полимеров по любому из пп. 1-4, отличающийся тем, что четвертый этап, где проводят промывку (4), является периодическим, где полимер (15) и воду (16) загружают в контейнер и выдерживают их в контакте друг с другом в течение некоторого времени, а затем воду (16) полностью обновляют и повторяют этот цикл несколько раз.

7. Способ получения биоразлагаемых полимеров по любому из пп. 1-6, отличающийся тем, что пятый этап, где проводят сушку (5), включает сушку полимера (15) с этапа, где проводят промывку, до достижения уровня влажности менее 500 млн-1 и содержания тетрагидрофурана (ТГФ) менее 80 млн-1.

| ПРЯМОЕ СОЧЕТАНИЕ ПОЛИМЕРИЗАЦИИ В РАСПЛАВЕ И ОБРАБОТКИ В ТВЕРДОМ СОСТОЯНИИ ПЭТ | 2004 |

|

RU2358866C2 |

| US 2006052504 A1, 09.03.2006 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕВОДСОДЕРЖАЩЕГО ЖЕЛИРУЮЩЕГО КОНЦЕНТРАТА ДЛЯ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2252643C2 |

| US 2012088898 A1, 12.04.2012 | |||

| ПОЛИЭФИРНАЯ СМОЛА, ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ НЕЕ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2357977C2 |

| АМОРФНЫЕ И/ИЛИ ПОЛУКРИСТАЛЛИЧЕСКИЕ СОПОЛИМЕРЫ СЛОЖНЫХ ЭФИРОВ, СОДЕРЖАЩИЕ β-ГИДРОКСИАЛКИЛАМИДНЫЕ ГРУППЫ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2181731C2 |

Авторы

Даты

2020-04-15—Публикация

2016-05-30—Подача