Настоящее описание относится, как указывает название, к способу получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида, включающему этап, реакции этерификации и/или переэтерификации и амидирования, этап предварительной поликонденсации, этап поликонденсации, необязательный этап экстракции, этап сушки и заключительный этап экструзии с добавками.

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области промышленных способов получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида, сокращенно обозначаемого РЕЕА, на основе алифатических или алифатических и ароматических дикарбоновых кислот и алифатических дигидроксисоединений, простых полиэфиртриаминов и других мономеров или добавок.

УРОВЕНЬ ТЕХНИКИ

В настоящее время, как указано в документе ЕР 2628761 «Биоразлагаемый сополимер сложного полиэфира и простого эфирамида», биоразлагаемый сополимер сложного полиэфира и простого эфирамида, сокращенно обозначаемый РЕЕА, известен тем, что он используется при производстве пленок и формованных изделий, например, для областей защиты пищевых продуктов и пленок для сельского хозяйства. Биоразлагаемый сополимер сложного полиэфира и простого эфирамида содержит соединение с по меньшей мере тремя группами, способными взаимодействовать с одним или несколькими различными типами активных групп, присутствующих в реакционной массе, то есть, соединения, содержащие группы простого эфира в своей структуре, имеют активные группы, способные взаимодействовать в реакционной массе с образованием амидных групп.

Термин «биоразлагаемый» относится к тому факту, что сополимер сложного полиэфира и простого эфирамида разлагается на открытом воздухе в течение разумного периода времени, как правило, путем гидролитического и/или окислительного разложения, ферментативно или под воздействием микроорганизмов, таких как бактерии, дрожжи, грибы и водоросли. В частности, сополимер сложного полиэфира и простого эфирамида показывает степень биоразлагаемости, составляющей по меньшей мере 90% при условиях, указанных в стандарте DIN EN 13432. Существуют и другие способы определения биоразлагаемости, такие как ASTM D5338 и ASTM D6400.

В документе ЕР 2628761 «Биоразлагаемый сополимер сложного полиэфира и простого эфирамида» также описан пятиэтапный способ его получения, состоящий из:

- Этерификации/амидирования 1: Этап с регулированием температуры для удаления низкокипящих побочных продуктов. Температура колонны 65°С.

- Этерификации/амидирования 2: Этап с регулированием температуры для удаления низкокипящих побочных продуктов. Температура колонны 100°С.

- Предварительной поликонденсации, снижения давления до вакуума и удаления избытка соединения 3.

- Поликонденсации в высоком вакууме с получением продукта с молекулярной массой (MW) от 5000 до 100000 г/моль.

- Добавления соединения 6 (удлинитель цепи) для увеличения молекулярной массы. Его добавляют к еще расплавленному полимеру с этапа поликонденсации. В реактор этап 4 с помощью смесителя или при последующей обработке. Экструзии, литья или физического перемешивания.

В итоге, данный способ состоит из двух отличных этапов этерификации/амидирования, предварительной поликонденсации, поликонденсации и добавления удлинителей цепи.

На рынке также присутствуют и другие способы получения биоразлагаемых полимеров, в частности, биоразлагаемых сложных полиэфиров, таких как описанный в документе US 20110039999 «Способ непрерывного получения биоразлагаемых полиэфиров», описывающий непрерывный процесс получения биоразлагаемого сложного полиэфира, включающего глицерин, или в патенте US 20110034662 «Способ непрерывного получения биоразлагаемых сложных полиэфиров», в котором также заявлен непрерывный процесс получения биоразлагаемого сложного полиэфира, включающего соединение с 3 или более функциональными группами. В данных способах описано получение только биоразлагаемых сложных полиэфиров.

ОПИСАНИЕ И ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида, отличному от известных способов, включающему различные последовательные этапы:

на первом этапе реакцию этерификации и/или переэтерификации и амидирования,

на втором этапе предварительную поликонденсацию,

на третьемэтапе поликонденсацию,

на четвертом необязательном этапе экстракцию,

на пятом этапе сушку,

на шестом этапе экструзию.

Как можно видеть, присутствует один этап, где проводят этерификацию/амидирование, что снижает энергозатраты и стоимость. Добавление удлинителя цепи для увеличения молекулярной массы становится необязательным на этапе экструзии. И, с точки зрения самого продукта, обеспечивается образование статистического сополимера, что способствует биоразлагаемости продукта.

Также введен необязательный этап, экстракции, улучшающая цвет, если цвет продукта является оранжевым, не влияя на вязкость или молекулярную массу. Также введен этап сушки, на которой готовый полимер подвергают воздействию более низких уровней влажности и тетрагидрофурана, обеспечивая полимер, более подходящий для последующей обработки и для контакта с пищевыми продуктами. Продукт, полученный после пятой фазы, сушки, может быть временно помещен на хранение.

Наконец, введен этап экструзии смеси, на котором могут быть добавлены все типы добавок для улучшения полимера, таких как пигменты, красители, стабилизаторы, антиоксиданты, природные консерванты, инициаторы образования зародышей, смазочные материалы, упрочнители или наполнители, вещества, защищающие от разложения в результате гидролитического, термического воздействия или воздействия УФ-излучения, вещества, препятствующие слипанию, антистатики, термопластичный крахмал, ПЛА (полилактид), другие биоразлагаемые или полученные из биологического сырья полимеры, соединения, способствующие вспениванию, модификаторы ударной прочности, антипирены, пеногасители и удлинители цепи, выбранные в зависимости от области конечного применения.

Вся информация, относящаяся к примерам вариантов осуществления, включая таблицы и фигуры, является частью описания изобретения. В частности, подробности каждой фазы упоминаются в предпочтительном варианте осуществления изобретения.

Важным преимуществом описанного в настоящем документе способа по сравнению со способом, описанным в ЕР 2628761, является то, что он позволяет получать готовый полимер с вязкостью во всем желаемом диапазоне, и то, что готовый полимер получают с низкими уровнями тетрагидрофурана (ТГФ) путем включения этапа сушки и, необязательно, этапа экстракции, которая также уменьшает содержание ТГФ.

Другим преимуществом является то, что данный полимер имеет улучшенный цвет по сравнению с полимером, полученным другими способами, где улучшенный цвет означает, что обычный оранжевый тон полимера, полученного с использованием других способов (цвет а* >5, b*: 0-25, выраженный в координатах цветового пространства CIELAB), уменьшается или даже исчезает. Готовый полимер, полученный согласно настоящему изобретению, характеризуется цветом в бежевых оттенках (цвет а* <5, b*: 0-15, выраженный в координатах цветового пространства CIELAB), который больше ценится на рынке с коммерческой точки зрения.

Меньшее использование и, при необходимости, устранение токсичных продуктов в описанном способе обеспечивает еще одно преимущество, состоящее в более высокой гарантии качества при применении полученного РЕЕА в областях, подразумевающих контакт с пищевыми продуктами. Это позволяет получать гораздо более безопасные продукты с точки зрения здоровья/пищевых продуктов и без ограничений применения в областях, подразумевающих контакт с пищевыми продуктами.

Присутствует также косвенная экономия финансовых средств, связанная с меньшим использованием или исключением таких химических соединений, как ввиду увеличения цены продукта за счет их собственной стоимости, так и ввиду их влияния на общую стоимость установки и энергозатраты в процессе производства. При использовании таких опасных химических соединений требуется установка динамических смесителей, встроенных в технологическую линию в конце полимеризации, которые характеризуются очень высоким потреблением энергии, составляя около 10-20% всего потребления установки для полимеризации. Встраивание этих систем в технологическую линию в промышленной установке обуславливает необходимость конструирования и эксплуатации более сложного объекта, в котором сложное и высокотехнологичное оборудование должно дублироваться, а также должны быть добавлены дополнительные системы контроля и измерения. Осуществление экстракционной системы с водой при умеренной температуре и последующей сушки с точки зрения конструкции и эксплуатации намного проще и энергоэффективнее, чем традиционное использование химических соединений для повышения вязкости.

Также важно подчеркнуть, что использование экструзии в конце процесса позволяет изготавливать намного меньшие партии, адаптированные для каждого клиента в оптимальных условиях для каждого продукта. Универсальность, обеспечиваемая фазой экструзии, позволяет легко адаптировать способ к конкретным потребностям каждого клиента или заказа с точки зрения необходимого количества, вязкости, содержания наполнителей, добавок, типов и содержания полученных из биологического сырья соединений без создания границ раздела.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

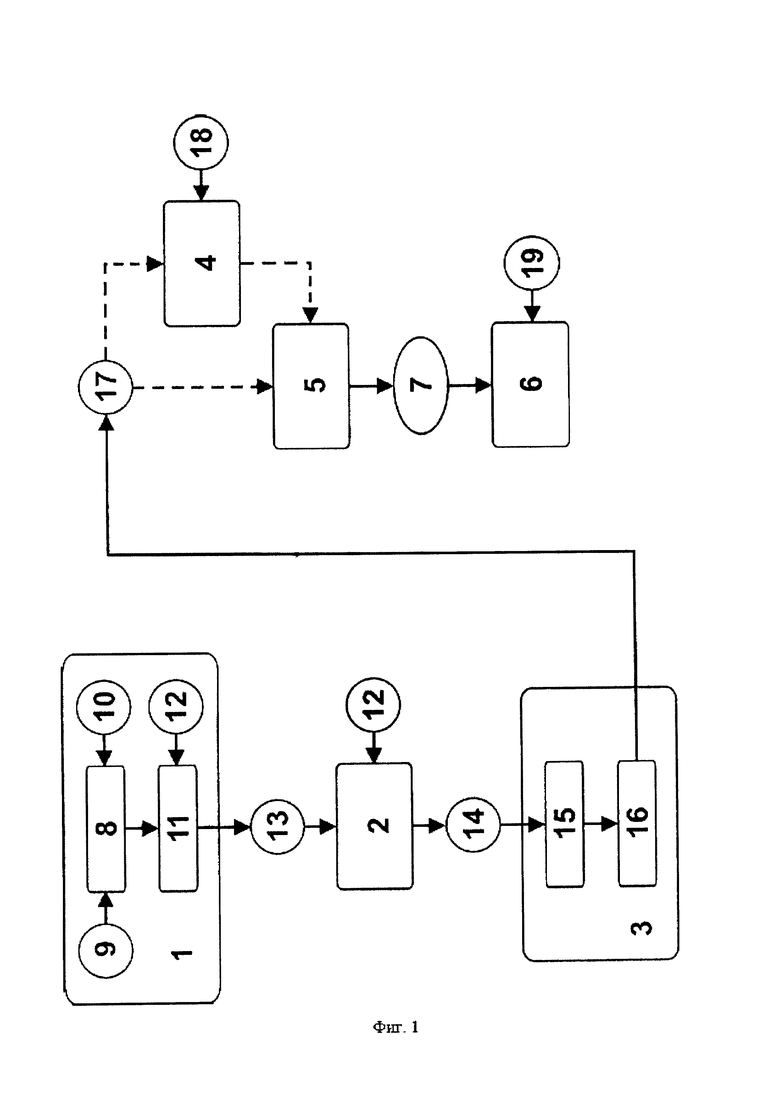

Для лучшего понимания предмета настоящего изобретения прилагаемая схема иллюстрирует предпочтительный практический вариант осуществления способа получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида.

На фиг. 1 показана упрощенная блок-схема способа.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида согласно настоящему изобретению относится к классу способов на основе алифатических или алифатических и ароматических дикарбоновых кислот и алифатических дигидроксисоединений, простых полиэфиртриаминов и других мономеров или добавок и включает различные последовательные стадии (как показано на прилагаемой фигуре):

на первом этапе реакцию этерификации и/или переэтерификации и амидирования (1),

на втором этапе предварительную поликонденсацию (2),

на третьем этапе поликонденсацию (3),

на четвертом необязательном этапе экстракцию (4),

на пятом этапе сушку (5),

на шестом этапе экструзию (6).

Первый этап, где проводят реакцию этерификации и/или переэтерификации и амидирования (1), включает первую стадию (8), на которой исходные вещества (9) и другие добавки (10) смешивают в пастосмесильном резервуаре, и вторую стадию (11) непрерывной подачи в реактор ранее смешанных исходных веществ и, необязательно, катализатора и других добавок (12), в реактор эстерификации и/или переэстерификации и амидирования, с получением олигомера (13), где под термином «олигомер» понимаются уже прореагировавшие исходные вещества вместе с другими добавками, такими как стабилизаторы, антиоксиданты, цветовые корректоры, разветвляющие агенты и другие мономеры.

Второй этап, где проводят предварительную поликонденсацию (2), включает непрерывную подачу уже прореагировавших исходных веществ или олигомера (13) и необязательно дополнительного количества катализатора и других добавок (12) в реактор предварительной поликонденсации с получением преполимера (14).

Третий этап, где проводят поликонденсацию (3), включает первую стадию (15) непрерывной подачи преполимера в реактор поликонденсации с получением полимера с характеристической вязкостью от 0,65 до 2,2 дл/г (от 60 до 320 см3/г в соответствии с DIN 53728) и вторую стадию (16), на которой расплавленный полимер охлаждают и разрезают, превращая его в стружку (17).

Затем может быть проведен четвертый этап, где проводят экстракцию (4), который включает промывку полученной полимерной стружки (17) водой (18), предпочтительно имеющей температуру от 40 до 98°С, в течение предпочтительно от 2 до 24 часов.

Специалист в данной области техники поймет, что диапазон от 2 до 24 часов включает 4, 6, 8, 10, 12, 14, 16, 18, 20 и 22 часа, а также, что диапазон от 40 до 98°С включает 50, 60, 70, 80 и 90°С.

Этот необязательный этап, где проводят экстракцию (4) может быть двух типов: непрерывным или периодическим. При непрерывном этапе, экстракции происходит непрерывный приток и отток воды (18) и полимера (17), тогда как при периодическом этапе экстракции полимер (17) и воду (18) загружают в контейнер и выдерживают в контакте друг с другом в течение некоторого времени, а затем воду (18) полностью обновляют, причем цикл повторяют различное количество раз.

Пятый этап, где проводят сушку (5), включает сушку полимера с необязательного этапа, где проводят экстракцию (4) или непосредственно полимерной стружки (17) с этапа, где проводят поликонденсацию (3), до достижения уровня влажности менее 500 млн-1 и содержания тетрагидрофурана (ТГФ) менее 80 млн-1.

Затем продукт, полученный на этапе 5, хранят в устройствах для хранения стружки (7).

Способ заканчивается шестым этапом, где проводят экструзиию (6), на которой в одном или более экструзионных смесителях смешивают полимеры из временного хранилища вместе с необходимыми добавками (19) для улучшения свойств.

Эти необходимые добавки (19) выбраны из группы, состоящей из пигментов, красителей, стабилизаторов, антиоксидантов, инициаторов образования зародышей, смазочных материалов, упрочнителей или наполнителей, веществ, защищающих от разложения в результате гидролитического, термического воздействия или воздействия УФ-излучения, веществ, препятствующих слипанию, антистатиков, термопластичного крахмала, ПЛА, других биоразлагаемых или полученных из биологического сырья полимеров, соединений, способствующих вспениванию, модификаторов ударной прочности, антипиренов, пеногасителей и удлинителей цепи.

Специалист в данной области техники легко поймет, что характеристики различных вариантов осуществления могут быть объединены с характеристиками других возможных вариантов осуществления во всех случаях, когда такая комбинация технически возможна.

Ниже приведена серия экспериментальных примеров, полученных в ходе испытаний процесса. В примерах 1, 2, 3 и 4 показаны полученные результаты, относящиеся к этапам, где проводят реакции этерификации и/или переэтерификации и амидирования (1), где проводят предварительную поликонденсацию (2), где проводят поликонденсацию (3), где проводят необязательную экстракцию (4) и где проводят сушку (5).

Для экспериментального осуществления этих примеров было использовано устройство с четырьмя резервуарами, соединенными каскадно, первый из которых представлял собой пастосмесильный резервуар с перемешиванием. Следующие три резервуара представляли собой три реактора (эстерификации, предварительной поликонденсации и поликонденсации), представлявшие собой резервуары с перемешиванием, с защитными кожухами, способные выдерживать давление 5 бар и вакуум, с системой для экстракции и конденсации летучих веществ.

Запуск установки

Реактор эстерификации нагреют до 240°С, через пастосмеситель добавляют 98 кг 1,4-бутандиола (БДО), 62,5 кг терефталевой кислоты (ТФК) и 66,8 кг адипиновой кислоты (АДК). Реакции давали протекать в течение 4 часов, позволяя воде выходить через дистилляционную колонну. Когда температура головки колонны начинала уменьшаться, реакцию считали законченной. Часть продукта выгружают до тех пор, пока в реакторе эстерификации не осталось примерно 100 кг. Это называется «маточной пастой», к которой затем непрерывно добавляли исходные вещества и добавки.

Пример 1

В пастосмеситель добавляют 62,5 кг очищенной ТФК, 66,8 кг АДК, 96 кг БДО, 6 кг простого полиэфиртриамина и 1 кг натриевой соли сульфоизофталевой кислоты (SSIPA). Их перемешивают в течение 1 часа, и 93 кг/ч смеси непрерывно подают в реактор эстерификации, содержащий 100 кг ранее полученной маточной пасты при 240°С и 400 мбар. В реактор эстерификации подают поток катализатора тетрабутилтитаната (ТБТ) в количестве 72 г/час сверху и поток 115 г/ч триэтилфосфата (ТЭФ) сбоку.

Исходные вещества вводят непрерывно, и продукт (мономер или олигомер) выливается со скоростью 72 кг/ч, а вода и другие летучие вещества выходили через головку колонны.

Полученный продукт, в свою очередь, вводят одновременно с 24 г/ч ТБТ в реактор предварительной поликонденсации, работающий при 240°С и 60 мбар, с получением преполимера, который вводили в реактор поликонденсации, работающий при 240°С и 1-2 мбар. Его выдерживают в течение времени пребывания, составляющего 3 часа, и нарезают выходящий поток. Затем его сушат при 65°С в течение времени пребывания, составляющего 6 часов, и получают полимер со следующими свойствами:

- Характеристическая вязкость 1,19 дл/г;

- Объемная скорость течения расплава (MVR) (190°С/2,16 кг): 20,58 см3/10 мин

- Цвет: значения L*a*b*: 76,57/8,44/18,94, выраженный в координатах цветового пространства CIELAB, готовый для хранения.

Пример 2

В пастосмеситель добавляют 65 кг очищенной ТФК, 63 кг АДК, 96 кг БДО, 3 кг простого полиэфиртриамина и 1,5 кг SSIPA. Их перемешивают в течение 1 часа, и 93 кг/ч смеси непрерывно подают в реактор эстерификации, содержащий 100 кг ранее полученной маточной пасты при 240°С и 400 мбар. В реактор эстерификации подают поток 72 г/ч ТБТ.

Исходные вещества вводят непрерывно, и продукт (мономер или олигомер) выливается со скоростью 70 кг/ч, а вода и другие летучие вещества выходят через головку колонны.

Полученный продукт, в свою очередь, вводили одновременно с 24 г/ч ТБТ в реактор предварительной поликонденсации, работающий при 240°С и 60 мбар, с получением преполимера, который вводят в реактор поликонденсации, работающий при 240°С и 1-2 мбар. Его выдерживают в течение времени пребывания, составляющего 2 часа, и нарезали выходящий поток. Затем его сушаи при 65°С в течение времени пребывания, составляющего 6 часов, и получают полимер со следующими свойствами:

- Характеристическая вязкость 1,15 дл/г;

- MVR (190°С/2,16 кг): 16,10 см3/10 мин

- Цвет: значения L*a*b*: 72,5/19,5/22,8, выраженный в координатах цветового пространства CIELAB, готовый для хранения.

Пример 3

В пастосмеситель добавляют 68 кг очищенной ТФК, 61,8 кг АДК, 96 кг БДО, 7,5 кг простого полиэфиртриамина и 1,5 кг SSIPA. Их перемешивают в течение 1 часа, и 93 кг/ч смеси непрерывно подают в реактор эстерификации, содержащий 100 кг ранее полученной маточной пасты при 240°С и 400 мбар. В реактор эстерификации подают поток 82 г/ч ТБТ.

Исходные вещества вводили непрерывно, и продукт (мономер или олигомер) выливается со скоростью 72 кг/ч, а вода и другие летучие вещества выходят через головку колонны.

Полученный продукт, в свою очередь, вводят одновременно с 33 г/ч ТБТ в реактор предварительной поликонденсации, работающий при 240°С и 60 мбар, с получением преполимера, который вводят в реактор поликонденсации, работающий при 240°С и 1-2 мбар. Его выдерживают в течение времени пребывания, составляющего 4,5 часа, и нарезают выходящий поток. Затем его сушат при 65°С в течение времени пребывания, составляющего 6 часов, и получают полимер со следующими свойствами:

- Характеристическая вязкость 1,47 дл/г;

- MVR (190°С/2,16 кг): 3,94 см3/10 мин

- Цвет: значения L*a*b*: 70,6/12,0/20,5, выраженный в координатах цветового пространства CIELAB, готовый для хранения.

Пример 4

В пастосмеситель добавляют 65 кг очищенной ТФК, 63 кг АДК, 96 кг БДО, 3 кг простого полиэфиртриамина и 1,5 кг SSIPA. Их перемешивают в течение 1 часа, и 93 кг/ч смеси непрерывно подают в реактор эстерификации, содержащий 100 кг ранее полученной маточной пасты при 240°С и 400 мбар. В реактор эстерификации подают поток 72 г/ч ТБТ.

Исходные вещества вводят непрерывно, и продукт (мономер или олигомер) выливается со скоростью 70 кг/ч, а вода и другие летучие вещества выходят через головку колонны.

Полученный продукт, в свою очередь, вводят одновременно с 24 г/ч ТБТ в реактор предварительной поликонденсации, работающий при 240°С и 60 мбар, с получением преполимера, который вводят в реактор поликонденсации, работающий при 240°С и 1-2 мбар. Его выдерживют в течение времени пребывания, составляющего 2 часа, и нарезают выходящий поток. Получают полимер со следующими свойствами:

- Характеристическая вязкость 1,15 дл/г;

- MVR (190°С/2,16 кг): 16,10 см3/10 мин

- Цвет: значения L*a*b*: 72,5/19,5/22*8, выраженный в координатах цветового пространства CIELAB.

Полученный полимер непрерывно подают в экстрактор, где его смешивают с противотоком воды при 70°С в течение времени пребывания, составляющего 6 часов. Затем его сушат при 65°С в течение времени пребывания, составляющего 6 часов, и получают полимер со следующими свойствами:

- Характеристическая вязкость 1,12 дл/г;

- MVR (190°С/2,16 кг): 23,6 см3/10 мин

- Цвет: значения L*a*b*: 77,1/11,2/20,0, выраженный в координатах цветового пространства CIELAB, готовый для хранения.

В экспериментальных испытаниях было проверено, что после необязательного этапа экстракци (4) при умеренных температурах не наблюдается значительного снижения вязкости, поэтому данный способ совместим с любой желаемой вязкостью. Что касается MVR в соответствии с ISO 1133 при 190°С/2,16 кг, способ позволяет получать полимер с вязкостью от 3 до 50 см3/10 мин.

В этих экспериментальных испытаниях было подтверждено, что полученный полимер характеризовался улучшенным цветом после необязательного процесса промывки (4), где улучшение цвета означает, что обычный оранжевый тон, получаемый при традиционных процессах производства, был уменьшен или даже исчез, что привело к получению готового полимера имеющего менее оранжевый цвет, в бежевых тонах,, гораздо более приемлемого для рынка.

В РЕЕА значения L*a*b* находятся в диапазоне: (63-84), (5-20), (14-27), в частности, значения а*, превышающие 5, придают полимеру оранжевый тон.

В следующих примерах 5, 6, 7 и 8 показаны результаты, полученные непосредственно в отношении этапа экструзии (6) с добавками.

Пример 5

100 кг продукта, полученного в примере 1, загружают в дозирующий отсек экструдера ZSK26 от COPERION, диаметр: 26 мм, отношение длина/диаметр: 40. Устанавливают температурный профиль 230-230-235-235-240-240°С, после чего устанавливают значение 200 об/мин, запускают двигатель экструдера и готовят продукт с 69% РЕЕА (пример 1), 30% карбоната кальция, 1% эрукамида. Получают продукт с MVR (190°С/2,16 кг): 12 см3/10 мин, подходящий для применений, где необходимо литье деталей.

Пример 6

100 кг продукта, полученного в примере 2, загружают в дозирующий отсек экструдера ZSK26 от COPERION, диаметр: 26 мм, отношение длина/диаметр: 40. Устанавливают температурный профиль 160-160-165-165-170-170°С, после чего устанавливают значение 200 об/мин, запускают двигатель экструдера и готовили продукт с 30% РЕЕА (пример 2), 50% PBS (фосфатно-солевой буферный раствор), 10% PHA (полигидроксиалканоат), 9% карбоната кальция и 1% этилен-бис-стеарамида. Получают продукт с MVR (190°С/2,16 кг): 14 см /10 мин, подходящий для применений, где необходимо литье деталей.

Пример 7

100 кг продукта, полученного в примере 4, загружают в дозирующий отсек экструдера ZSK26 от COPERION, диаметр: 26 мм, отношение длина/диаметр: 40. Устанавливают температурный профиль 160-160-165-165-170-170°С, после чего устанавливают значение 200 об/мин, запускают двигатель экструдера и готовят продукт с 50% РЕЕА (пример 2), 30% PBS, 9% PHA, 10% карбоната кальция, 1% этилен-бис-стеарамида. Получают продукт с MVR (190°С/2,16 кг): 3,4 см3/10 мин, подходящий для получения пленки методом выдувной экструзии.

Пример 8

100 кг продукта, полученного в примере 3, загружают в дозирующий отсек экструдера ZSK26 от COPERION, диаметр: 26 мм, отношение длина/диаметр: 40.

Устанавливают температурный профиль 230-230-235-235-240-240°С, после чего устанавливают значение 200 об/мин, запускают двигатель экструдера и готовят продукт с 99,3% РЕЕА (пример 2), 0,5% эрукамида и 0,2% аморфного диоксида кремния. Получали продукт с MVR (190°С/2,16 кг): 4,2 см /10 мин, подходящий для получения пленки методом выдувной экструзии.

Также проводят экспериментальные испытания на биоразложение полученного сополимера сложного полиэфира и простого эфирамида, результаты которых представлены в примере 9. Используют определения и методы измерения биоразложения, указанные в стандарте UNE-EN 13432.

Согласно UNE-EN 13432, биоразлагаемостью считается разложение органического химического соединения микроорганизмами в присутствии кислорода с образованием углекислого газа, воды, минеральных солей любого другого присутствующего элемента (минерализацией) и новой биомассы; или, в отсутствие кислорода, с образованием углекислого газа, метана, минеральных солей и новой биомассы.

Стандарт UNE-EN 13432 относится к контейнерам и упаковке, оцениваемым в отношении компостирования и биоразложения. Чтобы контейнер или упаковка, или материал контейнера или упаковки, или компонент контейнера или упаковки считался органически биоразлагаемым согласно UNE-EN 13432, по меньшей мере 90% всего биоразложения или 90% максимального биоразложения должно быть завершено через шесть месяцев относительно разложения подходящего контрольного вещества (обычно порошка микрокристаллической целлюлозы).

Согласно стандарту UNE-EN 13432, должны использоваться только те лабораторные анализы биоразложения, которые дают однозначную информацию о полной и первичной биоразлагаемости материала, или контейнера, или упаковки, или их основного органического компонента.

В п. 6 стандарта UNE-EN 13432 (Требования к контейнерам и упаковке, которые могут быть оценены в отношении компостирования и биоразлагаемости) указано, что должен быть использован тест на контролируемое компостирование в аэробных условиях, описанный в стандарте ISO 14855: 1999 (Определение аэробной биоразлагаемости пластмасс в контролируемых условиях компостирования), если он не являются неподходящим для типа и свойств тестируемого материала.

Пример 9

Полимер, полученный в примере 1 и примере 3, подвергают тесту на аэробное биоразложение в соответствии с ISO 14855:1999.

80 г РЕЕА, полученного в примерах 1 и 3, измельчают до порошка с размером частиц менее 200 мкм, и каждый из них смешивают с 480 г компоста. Их инкубируют при 58°С в течение 180 дней. Аналогичным образом получают контроль с микрокристаллической целлюлозой (REF: 310697-500G).

Используют контейнеры объемом 2 литра с перфорированными днищами, через которые постоянно проходил увлажненный воздух. Влажность компоста поддерживают на уровне 50%. Подготавливают и отбирают по три (3) параллельных пробы из каждого образца. Концентрацию СО2, образующегося в результате реакции микроорганизмов, измеряют каждый день кислотно-основным титрованием. В следующей таблице приведены результаты биоразложения РЕЕА согласно примерам 1 и 3 и контрольного вещества.

Изобретение относится к области промышленных способов получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида. Предложен способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида, включающий этап реакции этерификации и/или переэтерификации и амидирования, этап предварительной поликонденсации, этап поликонденсации, необязательный этап экстракции, этап сушки и заключительный этап экструзии с добавками. Технический результат – предложенный способ позволяет выпускать сополимер с широким диапазоном вязкости, а также с различным содержанием добавок и улучшить цвет продукта, являясь одновременно более экологически чистым и более безопасным для всего обслуживающего персонала по сравнению с имеющимися аналогами. 11 з.п. ф-лы, 1 ил., 1 табл., 9 пр.

1. Способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида на основе алифатических и ароматических дикарбоновых кислот и алифатических дигидроксисоединений, простых полиэфиртриаминов, отличающийся тем, что он включает:

на первом этапе реакцию этерификации и/или переэтерификации и амидирования (1) с получением олигомера (13),

на втором этапе предварительную поликонденсацию (2) с получением преполимера (14),

на третьем этапе поликонденсацию (3) с получением полимера в виде стружки (17),

на четвертом необязательном этапе экстракцию (4), включающую промывку водой (18) полученной полимерной стружки (17),

на пятом этапе сушку (5) и

на шестом этапе экструзию (6), на которой получают готовый полимер.

2. Способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида по п. 1, отличающийся тем, что первый этап, где проводят реакцию этерификации и/или переэтерификации и амидирования (1), включает первую стадию (8), на которой описанные исходные вещества (9) смешивают в пастосмесильном резервуаре, и вторую стадию (11), на которой непрерывно подают в реактор ранее смешанные исходные вещества и необязательно катализатор в реактор этерификации и/или переэтерификации и амидирования.

3. Способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида по п. 2, отличающийся тем, что второй этап, где проводят предварительную поликонденсацию (2), включает непрерывную подачу уже прореагировавших исходных веществ или олигомера (13) и необязательно дополнительного количества катализатора в реактор предварительной поликонденсации.

4. Способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида по любому из пп. 1-3, отличающийся тем, что третий этап, где проводят поликонденсацию (3), включает первую стадию (15), на которой непрерывно подают преполимер в реактор поликонденсации с получением полимера с характеристической вязкостью от 0,65 до 2,2 (от 60 до 320 см3/г в соответствии с DIN 53728), и вторую стадию (16), на которой указанный расплавленный полимер охлаждают и нарезают, превращая его в стружку (17).

5. Способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида по любому из пп. 1-4, отличающийся тем, что вода (18), используемая на четвертом необязательном этапе, где проводят экстракцию (4), имеет температуру от 40 до 98°С.

6. Способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида по любому из пп. 1-5, отличающийся тем, что продолжительность четвертого необязательного этапа, где проводят экстракцию (4) составляет от 2 до 24 часов.

7. Способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида по любому из пп. 1-6, отличающийся тем, что четвертый необязательный этап, где проводят экстракцию (4), является непрерывным, с непрерывным притоком и оттоком воды (18) и полимера (17).

8. Способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида по любому из пп. 1-6, отличающийся тем, что четвертый необязательный этап, где проводят экстракцию (4), является периодическим, где полимер (17) и воду (18) загружают в контейнер и выдерживают их в контакте друг с другом в течение некоторого времени, а затем воду (18) полностью обновляют и повторяют этот цикл несколько раз.

9. Способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида по любому из пп. 1-8, отличающийся тем, что пятый этап, где проводят сушку (5), включает сушку полимера с необязательного этапа, где проводят экстракцию (4), или непосредственно полимерной стружки (17) с этапа, где проводят поликонденсацию (3) до достижения уровня влажности менее 500 млн-1 и содержания тетрагидрофурана (ТГФ) менее 80 млн-1.

10. Способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида по любому из пп. 1-9, отличающийся тем, что продукт, полученный на стадии (5), временно хранят в устройствах для хранения стружки (7).

11. Способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида по любому из пп. 1-10, отличающийся тем, что шестой этап, где осуществляют экструзию (6), проводят со смесью полимеров, полученных на этапе (5), вместе с необходимыми добавками (19) для улучшения их свойств, в одном или более экструзионных смесителях.

12. Способ получения биоразлагаемого сополимера сложного полиэфира и простого эфирамида по п. 11, отличающийся тем, что необходимые добавки (19), используемые на шестом этапе, где проводят экструзию (6), выбраны из группы, состоящей из пигментов, красителей, стабилизаторов, антиоксидантов, инициаторов образования зародышей, смазочных материалов, упрочнителей или наполнителей, веществ, защищающих от разложения в результате гидролитического, термического воздействия или воздействия УФ-излучения, веществ, препятствующих слипанию, антистатиков, термопластичного крахмала, ПЛА (полилактида), других биоразлагаемых или полученных из биологического сырья полимеров, соединений, способствующих вспениванию, модификаторов ударной прочности, антипиренов, пеногасителей и удлинителей цепи.

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕВОДСОДЕРЖАЩЕГО ЖЕЛИРУЮЩЕГО КОНЦЕНТРАТА ДЛЯ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2252643C2 |

| US 6521717 B1, 18.02.2003 | |||

| US 20060052504 A1, 09.03.2006 | |||

| БИОРАЗЛАГАЕМЫЕ АЛИФАТИЧЕСКО-АРОМАТИЧЕСКИЕ ПОЛИЭФИРЫ | 2006 |

|

RU2415879C2 |

| Прибор для окрашивания путем распыления краски | 1927 |

|

SU8507A1 |

| Способ получения полиэфирамидов | 1976 |

|

SU703026A3 |

Авторы

Даты

2020-05-15—Публикация

2016-05-30—Подача