Изобретение относится к мембранной технологии и может найти применение для очистки и разделения воды и водных растворов в пищевой, фармацевтической, нефтехимической и других отраслях промышленности, при водоподготовке и создании особо чистых растворов.

Известен способ получения мембран для ультрафильтрации из полиэфирсульфона с дополнительным гидрофильным слоем (US 6852769, 2005) с помощью адсорбции одного или нескольких мономеров: N-винил-2-пирролидинона, моногидрата акриламидогликолевой кислоты и акриламидо-1-метилпропансульфоновой кислоты путем погружения подложки (мембраны) в их водные растворы. После выдержки мембраны в растворе мономера ее закрепляют в кварцевом сосуде и облучают ультрафиолетовым светом при длине волны в диапазоне от 280 нм до 300 нм.

Недостатками способа являются многостадийность процесса получения ультрафильтрационных мембран и сложность обработки ультрафиолетовым светом внутренней рабочей поверхности половолоконных ультрафильтрационных мембран.

Также известен способ получения мембраны для ультрафильтрации в виде полых волокон из полисульфона (US 5151227, 1992) растворением полисульфона с добавкой поли-N-винилпирролидона при следующем соотношении (% масс.) компонентов в рабочем растворе: полисульфон от 9 до 18, поли-N-винилпирролидон от 15 до 20, N-метилпирролидон - остальное, погружением полученного рабочего раствора в осадительную ванну, содержащую (% масс.) метилпирролидона - 60, воды - 20, изопропилового спирта - 20.

Недостатком известного способа является низкая стабильность получаемой мембраны, обусловленная вымыванием поли-N-винилпирролидона и полиэтиленгликоля водой, что обуславливает непостоянное содержание гидрофилизирующей добавки в мембране и, в конечном итоге, снижает проницаемость мембраны.

Также известен способ получения мембран для ультрафильтрации путем введения наночастиц, например, кремнезема, оксидов металлов, цеолитов, глин, углеродных нанотрубок на рабочую поверхность пористой полимерной подложки, что приводит к повышению гидрофильности пористой подложки (мембраны) (Н.L. Richards, P.G.L. Baker, Е. Iwuoha, // J. Surf. Eng. Mater. Adv. Tech. - 2012. - V. 2. - P. 183-193; O. Monticelli, A. Bottino, I. Scandale, G. Capannelli, S. Russo // J. Appl. Polym. Sci. - 2007, - V. 103. - P. 3637-3644; J. Yin, G. Zhu, B. Deng // Journal of Membrane Science. - 2013. - V. 437. - P. 237-248).

Недостатком способа является плохая термодинамическая совместимость наночастиц с матричным полимером, вследствие чего происходит их неравномерное распределение в полимерной матрице.

Известен способ получения асимметричной мембраны (US 20140209539, 2014), содержащей полимерную матрицу и углеродные нанотрубки, путем инверсии фаз. В качестве матричного полимера могут быть использованы, например, сложные полиэфиры, полиэфирсульфоны, полисульфоны.

Недостатком известного способа является высокая стоимость углеродных нанотрубок и сложность их диспергирования в полимерной матрице.

Из известных технических решений наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ модификации ультрафильтрационной мембраны из полиэфирсульфона путем нанесения гидрофильного слоя из дисперсной целлюлозы (Bai L. с соавт. Surface coating of UF membranes to improve antifouling properties: A comparison study between cellulose nanocrystals (CNCs) and cellulose nanofibrils (CNFs) //Chemosphere. - 2019. - T. 217. - C. 76-84.).

В известном способе модификации ультрафильтрационных мембран исходную ультрафильтрационную мембрану из полиэфирсульфона площадью 0,005 м2, характеризующуюся средним радиусом пор 158 нм и порогом отсечения загрязнителей 176 кДа, вымачивают в 75% водном растворе этанола в течение 30 мин и затем погружают в деионизированную воду на 24 ч для удаления растворимых примесей. Затем на рабочую поверхность мембраны наносят дисперсию модификатора, предварительно приготовленную путем диспергирования порошка модификатора в 100 мл деионизированной воды и обработки ультразвуком в течение 30 минут. При этом в качестве модификатора используют наноразмерную целлюлозу, в частности, нанофибриллярную целлюлозу, характеризующуюся наиболее вероятным эквивалентным размером частиц 502 мкм (по лазерной дифракции) и дзета-потенциалом минус 32 мВ при рН=6, или же нанокристаллическую целлюлозу, характеризующуюся наиболее вероятным эквивалентным размером частиц 2,5 мкм (по лазерной дифракции) и дзета-потенциалом минус 36 мВ при рН=6. При этом нанесение дисперсии проводят при трансмембранном давлении 100 кПа и дозировке модификатора из расчета 2,0-10,0 г/м2. В результате получают модифицированные мембраны со средним радиусом пор 104,7-139,0 нм и порогом отсечения загрязнителей 144-170 кДа в случае использования нанофибриллярной целлюлозы и со средним радиусом пор 83,0-112,1 нм и порогом отсечения загрязнителей 131-161 кДа в случае использования нанокристаллической целлюлозы.

К недостаткам известного способа относятся узость диапазона достигаемого изменения порога отсечения загрязнителей (изменение составляет -45 кДа в случае максимального изменения порога отсечения загрязнителей: со 176 кДа до 131 кДа) даже при максимальной используемой дозировке дорогостоящей наноразмерной целлюлозы, высокий расход модификатора, а также невозможность использования модифицированной мембраны для очистки водных сред от загрязнителей с молекулярной массой менее 131 кДа. Несмотря на сравнительную простоту технологии, недостатком известного способа является и высокая длительность проведения модификации (по меньшей мере, 24,5 ч). Кроме того, известный способ обеспечивает возможность модификации только плоских мембран, изготовленных из полиэфирсульфона, что существенно ограничивает область применения способа.

Технической проблемой, на решение которой направлено настоящее изобретение, является повышение эффективности отделения загрязнителей с обеспечением широкого диапазона регулирования порога отсечения загрязнителей, а также обеспечение модификации широкого ассортимента мембран различной формы, изготовленных из различных материалов, с целью регулирования порога отсечения загрязнителей.

Указанная проблема решается тем, что в способе модификации мембран для ультрафильтрации водных сред предварительно определяют порог отсечения исходной мембраны и с учетом характеристик отделяемых загрязнителей и материала, из которого выполнена исходная мембрана, задают требуемый порог отсечения, затем в зависимости от характеристик исходной мембраны осуществляют выбор модификатора из анизотропных дисперсных материалов, выбранных из группы: нанофибриллярная целлюлоза, нанотрубки галлуазита, нанокристаллическая целлюлоза с размером частиц, соответствующих достижению заданного порога отсечения, причем выбранный модификатор подвергают химической обработке до получения значения дзета-потенциала, соответствующего заданному порогу отсечения, при этом в случае использования в качестве модификатора нанофибриллярной целлюлозы водную дисперсию нанофибриллярной целлюлозы смешивают с серной кислотой до достижения ее концентрации 20-65% масс. и пероксидом водорода до достижения его концентрации 0,1-10,0% масс. с последующей промывкой водой обработанного модификатора с обеспечением достижения дзета-потенциала нанофибриллярной целлюлозы от минус 36 до минус 200 мВ, в случае использования в качестве модификатора нанотрубок галлуазита водную дисперсию галлуазита смешивают с водным раствором полимера с последующей промывкой водой обработанного модификатора с обеспечением достижения дзета-потенциала нанотрубок галлуазита от минус 36 до минус 200 мВ, в случае использования в качестве модификатора нанокристаллической целлюлозы водную дисперсию нанокристаллической целлюлозы смешивают с серной кислотой до достижения ее концентрации 20-80% масс. и пероксида водорода до достижения его концентрации 0,1-10,0% масс. с последующей промывкой водой обработанного модификатора с обеспечением достижения дзета-потенциала нанокристаллической целлюлозы от минус 36 до минус 200 мВ, после чего исходную мембрану помещают в водную среду и проводят гидрофилизацию исходной мембраны путем подачи на ее рабочую поверхность дисперсии выбранного и обработанного одним из соответствующих вышеуказанных способов модификатора с образованием гидрофильного слоя на рабочей поверхности мембраны в процессе фильтрации дисперсии модификатора сквозь стенку мембраны.

Достигаемый технический результат заключается в обеспечении формирования в ходе модификации мембраны гидрофильного разделительного слоя на рабочей поверхности мембраны с регулируемыми удельным зарядом и ориентацией анизотропных дисперсных частиц модификатора, что обеспечивает высокие барьерные свойства образующегося при самосборке заряженных частиц модификатора гидрофильного разделительного слоя.

Способ осуществляют следующим образом.

Определяют характеристики исходной мембраны, изготовленной из полимера, нерастворимого в воде, но растворимого в органических растворителях, например, полисульфона, полиэфирсульфона, поливинилиденфторида, полиамида и имеющей проницаемость по воде от 10 до 2000 л/(м2 ч атм.), предпочтительно от 50 до 800 л/(м2 ч атм.), а наиболее предпочтительно - от 140 до 600 л/(м2 ч атм.) и порог отсечения от 10 до 1000 кг/моль, предпочтительно от 20 до 500 кг/моль, а наиболее предпочтительно - от 40 до 200 кг/моль. При этом возможно использовать как плоские, так и половолоконные исходные мембраны, а также промышленные мембранные модули, составленные из многих отдельных мембран.

Затем на основании характеристик исходной мембраны задают требуемый порог отсечения загрязнителя, который определяется ожидаемыми условиями эксплуатации мембраны. Так, например, при очистке сточных вод от белковых загрязнений (например, белков сыворотки крови) часто требуется очистка от загрязнителей с молекулярной массой свыше 70 кг/моль. Производят выбор модификатора, представляющего собой материал из анизотропных дисперсных микро- или наночастиц, обладающих высоким удельным зарядом поверхности.

Для оценки удельного заряда поверхности используют величину дзета-потенциала, определяемую, например, электрокинетическими методами, в частности, методом электрофоретического рассеяния света, в основе которого лежит измерение допплеровского смещения длины волны лазерного излучения, рассеянного дисперсными частицами, движущимися в приложенном к дисперсии этих частиц электрическом поле.

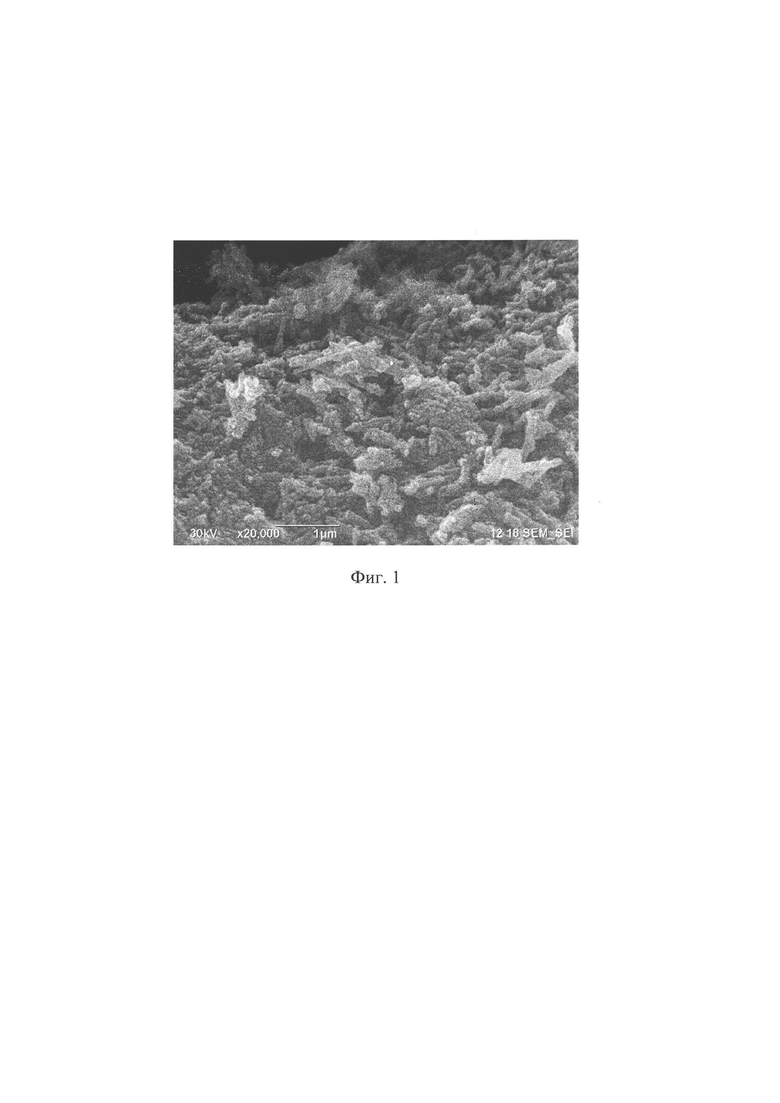

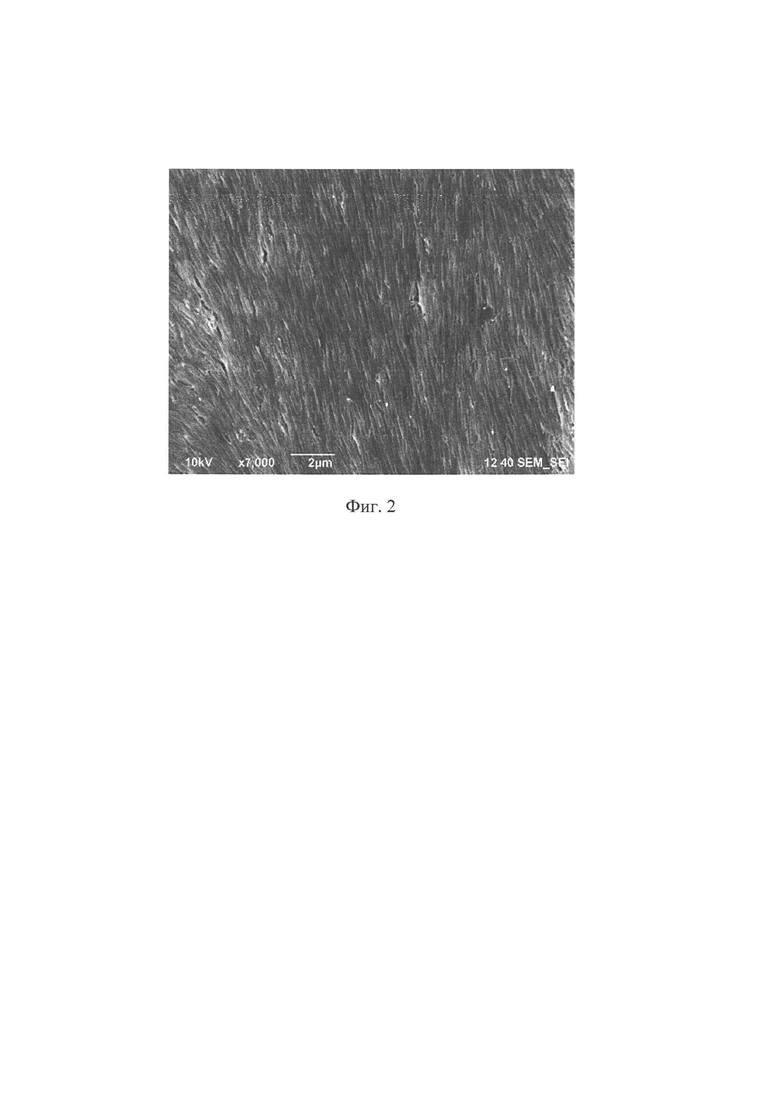

При разработке заявляемого способа авторами было установлено, что существенное влияние на эффективность модификации мембраны оказывает величина дзета-потенциала модификатора, измеряемая в водной дисперсии модификатора. Достижение значительного удельного заряда поверхности частиц модификатора приводит к их ориентированной укладке в плотный гидрофильный слой на рабочей поверхности мембраны, что позволяет эффективно изменять порог отсечения мембраны. Образование хаотичного слоя модификатора с низким значением дзета-потенциала (нанотрубки галлуазита с дзета-потенциалом минус 30 мВ) и ориентированного слоя модификатора с высоким значением дзета-потенциала (нанотрубки галлуазита с дзета-потенциалом минус 70 мВ) показано на фигурах 1 и 2. При этом для формирования плотного гидрофильного слоя на рабочей поверхности мембраны проводят химическую обработку модификатора с целью придать анизотропным частицам модификатора существенный заряд поверхности, что контролируется величиной дзета-потенциала дисперсии частиц модификатора, которую задают от минус 36 до минус 200 мВ, предпочтительно от минус 45 до минус 100 мВ, а наиболее предпочтительно - от минус 56 до минус 82 мВ.

Анизотропность и дисперсность микро- и наночастиц измеряют различными методами, в том числе, электронной микроскопией и лазерной дифракцией. Выбор метода исследования осуществляют, исходя из требуемой достоверности и репрезентативности.

Выбор модификатора из анизотропных дисперсных материалов основан на размере частиц модификатора, который должен соответствовать порогу отсечения исходной мембраны. Так, при пороге отсечения исходной мембраны от 70 до 1000 кг/моль целесообразно использовать в качестве модификатора нанофибриллярную целлюлозу с наиболее вероятным размером частиц (определяемом по лазерной дифракции дисперсии) от 1 до 100 мкм, предпочтительно от 10 до 50 мкм, а наиболее предпочтительно - от 20 до 40 мкм. Следует учитывать, что нанофибриллярная целлюлоза является полидисперсным материалом, поэтому некоторая фракция частиц нанофибриллярной целлюлозы имеет существенно меньший размер. Например, при наиболее вероятном размере частиц 21,3 мкм (что соответствует моде реконструированного по лазерной дифракции распределения частиц по размеру) около 10% частиц в дисперсии имеют размер менее 7 мкм при толщине волокон около 10-20 нм (по данным электронной микроскопии).

При пороге отсечения исходной мембраны от 60 до 110 кг/моль целесообразно использовать в качестве модификатора нанотрубки галлуазита с наиболее вероятным размером частиц (определяемым по лазерной дифракции дисперсии) от 1 до 20 мкм, предпочтительно от 2 до 10 мкм, а наиболее предпочтительно - от 3 до 5 мкм.

При пороге отсечения исходной мембраны от 40 до 80 кг/моль целесообразно использовать в качестве модификатора нанокристаллическую с наиболее вероятным размером частиц (определяемом по лазерной дифракции дисперсии) от 0,05 до 5 мкм, предпочтительно от 0,1 до 1 мкм, а наиболее предпочтительно - от 0,2 до 0,3 мкм. При этом следует отметить, что наиболее вероятный размер частиц, определяемый по динамическому рассеянию света, составляет для таких частиц от 1,0 до 50,0 нм, в предпочтительном варианте реализации способа от 1,4 до 10,0 нм, а в наиболее предпочтительном варианте реализации способа - от 2,0 до 4,0 нм.

При этом химическую обработку модификатора проводят в зависимости от его природы различными методами. Так, в случае использования в качестве модификатора нанофибриллярной целлюлозы путем обработки ее в водной дисперсии смесью серной кислоты концентрацией 20-65% масс. и пероксида водорода концентрацией 0,1-10,0% масс. в течение 0,1-5,0 часов с последующей промывкой водой до достижения дзета-потенциала нанофибриллярной целлюлозы от минус 36 до -200 мВ, предпочтительно от минус 50 до минус 75 мВ, а наиболее предпочтительно - от минус 65 до минус 71 мВ; в случае использования в качестве модификатора нанотрубок галлуазита путем обработки их в водной дисперсии водорастворимым полимером, выбранным из группы: полианионные водорастворимые полимеры, в частности, полимеры, несущие карбоксильные или сульфонатные группы, например, карбоксиметилцеллюлоза, полистиролсульфонат натрия, нейтральные водорастворимые полимеры, в частности, водорастворимые полимеры, несущие амидные группы, азотсодержащие гетероциклы, например, поли-N-винилкапролактам, поли-N-винилпирролидон, с последующей промывкой водой с обеспечением достижения дзета-потенциала нанотрубок галлуазита от минус 36 до -200 мВ, предпочтительно от минус 50 до минус 100 мВ, а наиболее предпочтительно - от минус 69 до минус 82 мВ; в случае использования в качестве модификатора нанокристаллической целлюлозы путем обработки ее в водной дисперсии смесью серной кислоты концентрацией 20-80% масс. и пероксида водорода концентрацией 0,5-10,0% масс. с последующей промывкой водой с обеспечением достижения дзета-потенциала нанокристаллической целлюлозы от минус 36 до -200 мВ, предпочтительно от минус 50 до минус 100 мВ, а наиболее предпочтительно - от минус 56 до минус 75 мВ.

Модификацию исходной мембраны проводят путем подачи на ее рабочую поверхность дисперсии обработанного выбранного модификатора, с образованием гидрофильного слоя на рабочей поверхности мембраны в процессе фильтрации дисперсии модификатора сквозь стенку мембраны и получения таким образом целевой модифицированной мембраны с измененным порогом отсечения загрязнителей.

Использование в качестве модификатора наноразмерных частиц целлюлозы или нанотрубок галлуазита при дзета-потенциале модификатора от минус 30 мВ до минус 80 мВ обеспечивает образование гидрофильного слоя без повышения вязкости формовочного раствора и равномерное распределение гидрофильного слоя по рабочей поверхности мембраны.

Подачу водной суспензии наноразмерных частиц целлюлозы в полость мембраны осуществляют с помощью насоса.

Образование гидрофильного слоя на рабочей поверхности ультрафильтрационной мембраны происходит в процессе фильтрации наноразмерных частиц целлюлозы или галлуазита, что позволяет избежать введения дополнительного компонента в формовочный раствор, увеличивающего его вязкость и исключить термодинамическую несовместимость целлюлозных наночастиц с полимерной матрицей, тем самым предотвратив неоднородность дисперсии и агрегацию наночастиц.

Образование гидрофильного слоя из водной суспензии наноразмерных частиц целлюлозы или галлуазита на внутренней рабочей поверхности позволяет в процессе эксплуатации многократно использовать одну и ту же мембрану за счет того, что загрязненный примесями и частицами, присутствующими в разделяемых водных средах, гидрофильный слой удаляют, промыв мембрану обратным током воды, после чего наночастицы целлюлозы снова наносят из водной суспензии, использовавшейся и при первом нанесении.

Заявляемый способ иллюстрируется следующими примерами, которые не ограничивают область его применения.

Пример 1. Модификация плоской ПЭС мембраны

В качестве исходной мембраны используют плоскую ультрафильтрационную мембрану, изготовленную из полиэфирсульфона (ПЭС), с проницаемостью по воде 600 л/(м2 ч атм.), порогом отсечения 200 кг/моль.

Мембранный модуль проточного типа состоит из поликарбонатного корпуса. Мембрана в модуле уплотняется резиновыми уплотнениями. Модуль с обоих торцов имеет входное и выходное отверстия, обеспечивающие подачу дисперсии модификатора или исходной фильтруемой смеси над плоской мембраной. В нижней части модуля с обеих сторон находятся выходы для фильтрата (пермеата). Подачу водной дисперсии модификатора или исходной фильтруемой смеси осуществляют с помощью насоса.

В качестве модификатора используют нанофибриллярную целлюлозу, подвергнутую химической обработке в водной дисперсии. Химическую обработку проводят путем добавления к водной дисперсии нанофибриллярной целлюлозы водного раствора серной кислоты концентрацией 98% малыми порциями при перемешивании до достижения ее содержания в водной дисперсии 50% масс., затем к дисперсии добавляют водный раствор пероксида водорода концентрацией 37% масс, малыми порциями при перемешивании до достижения его содержания в водной дисперсии 0,5% масс., нагревают до температуры плюс 55°С, выдерживают при этой температуре в течение 3,5 часов, затем охлаждают до температуры плюс 20°С, промывают водой путем центрифугирования с отбрасыванием супернатанта, и получают таким образом концентрированную водную дисперсию обработанной нанофибриллярной целлюлозы с размером частиц 42,1 мкм (по лазерной дифракции) и с дзета-потенциалом, равным минус 65 мВ.

Водную дисперсию нанофибриллярной целлюлозы с концентрацией 0,05% масс. (в расчете на сухой вес целлюлозы) готовят с помощью ультразвукового гомогенизатора в течение часа.

Водную дисперсию нанофибриллярной целлюлозы фильтруют через плоскую ПЭС мембрану в течение 30 минут в проточном режиме. Трансмембранное давление поддерживают на уровне 100 кПа.

После нанесения слоя нанофибриллярной целлюлозы проводят эксперимент по определению водопроницаемости и определяют порог отсечения в проточном режиме. Проницаемость по воде модифицированной мембраны составляет 350 л/(м2 ч атм.), порог отсечения 70 кг/моль.

Пример 2. Модификация плоской ПВДФ мембраны

В качестве исходной мембраны используют плоскую ультрафильтрационную мембрану, изготовленную из поли(винилиденфторида) (ПВДФ), с проницаемостью по воде 200 л/(м2 ч атм.), порогом отсечения 90 кг/моль.

Конструкция модуля такая же, как в примере 1.

В качестве модификатора используют нанотрубки галлуазита, подвергнутые химической обработке в водной дисперсии путем контактирования с водным раствором натриевой соли карбоксиметилцеллюлозы (дозировка из расчета 1 г/г галлуазита). Для этого диспергируют галлуазит в воде с получением водной дисперсии с содержанием галлуазита 20 г/л, добавляют предварительно приготовленный раствор натриевой соли карбоксиметилцеллюлозы и разбавляют водой. Выдерживают при перемешивании при комнатной температуре в течение 3 часов, затем отделяют обработанный галлуазит центрифугированием. Обработанный галлуазит имеет размер частиц 5,0 мкм (по лазерной дифракции) и дзета-потенциал минус 69 мВ (по электрофоретическому рассеянию света). Водную дисперсию галлуазита с концентрацией 0,05% масс. готовят диспергированием обработанного галлуазита в воде при перемешивании в течение 5 мин.

С помощью перистальтического насоса водную дисперсию галлуазита подают в мембранный модуль и ее фильтруют через плоскую ПВДФ УФ мембрану в течение часа в проточном режиме. Трансмембранное давление поддерживают на уровне 100 кПа.

После образования на рабочей поверхности мембраны гидрофильного слоя галлуазита проводят эксперимент по определению водопроницаемости и определяют порог отсечения в проточном режиме. Проницаемость по воде модифицированной мембраны составляет 121 л/(м2 ч атм.), порог отсечения 40 кг/моль.

Пример 3. Модификация плоской полиимидной мембраны

В качестве исходной мембраны используют плоскую ультрафильтрационную мембрану, изготовленную из полиимида, с проницаемостью по воде 250 л/(м2 ч атм.) и порогом отсечения 70 кг/моль. Конструкция модуля такая же, как в примере 1.

В качестве модификатора используют нанокристаллическую целлюлозу, подвергнутую химической обработке вводной дисперсии, как в примере 1, но при использовании 65% масс. серной кислоты и 1,5% масс. пероксида водорода и нагревании до температуры плюс 50°С в течение 2 часов. Получают водную дисперсию нанокристаллической целлюлозы с размером частиц 0,2 мкм (по лазерной дифракции) и с дзета-потенциалом, равным минус 75 мВ.

С помощью перистальтического насоса водную дисперсию нанокристаллической целлюлозы подают в мембранный модуль и ее фильтруют через мембрану в течение часа в проточном режиме. Трансмембранное давление поддерживают на уровне 100 кПа.

После образования на рабочей поверхности мембраны гидрофильного слоя нанокристаллической целлюлозы проводят эксперимент по определению водопроницаемости и определяют порог отсечения в проточном режиме. Проницаемость по воде модифицированной мембраны составляет 110 л/(м2 ч атм.), порог отсечения 20 кг/моль.

Пример 4. Модификация половолоконной полиимидной мембраны

В качестве исходной мембраны используют половолоконную ультрафильтрационную мембрану, изготовленную из полиимида, с проницаемостью по воде 140 л/(м2 ч атм.) и порогом отсечения 75 кг/моль.

Мембранный модуль проточного типа состоит из полипропиленовой трубки с вклеенной внутрь исходной мембраной. Модуль с обоих торцов имеет входное и выходное отверстия, обеспечивающие подачу дисперсии модификатора или очищаемой жидкости вовнутрь и из полого волокна. По бокам модуля с обеих сторон находятся выходы для фильтрата (пермеата). Подачу дисперсии модификатора или очищаемой жидкости осуществляют с помощью насоса.

В качестве модификатора используют нанофибриллярную целлюлозу, подвергнутую химической обработке в водной дисперсии, как в примере 1, но при использовании 55% масс. серной кислоты и 1,0% масс. пероксида водорода и нагревании до температуры плюс 50°С в течение 4 часов. Получают концентрированную водную дисперсию нанофибриллярной целлюлозы с размером частиц 21,3 мкм (по лазерной дифракции) и с дзета-потенциалом, равным минус 71 мВ.

Водную дисперсию нанофибриллярной целлюлозы с концентрацией 0,05% масс. готовят с помощью ультразвукового гомогенизатора в течение часа. С помощью насоса водную дисперсию нанофибриллярной целлюлозы подают в модуль и фильтруют через половолоконную мембрану в течение 40 минут в проточном режиме. Трансмембранное давление поддерживают на уровне 100 кПа.

После образования на рабочей поверхности мембраны гидрофильного слоя нанофибриллярной целлюлозы проводят эксперимент по определению водопроницаемости и определяют порог отсечения в проточном режиме. Проницаемость по воде модифицированной мембраны составляет 80 л/(м2 ч атм.), порог отсечения 40 кг/моль.

Пример 5. Модификация половолоконной ПЭС мембраны

В качестве исходной мембраны используют половолоконную ультрафильтрационную мембрану, изготовленную из ПЭС, с проницаемостью по воде 390 л/(м2 ч атм.) и порогом отсечения 70 кг/моль.

Конструкция модуля такая же, как в примере 4.

В качестве модификатора используют нанотрубки галлуазита, подвергнутые химической обработке в водной дисперсии путем контактирования с водным раствором полистиролсульфоната натрия (дозировка из расчета 1 г/г галлуазита) аналогично процедуре, поисанной в примере 2. Обработанный галлуазит имеет размер частиц 3,7 мкм (по лазерной дифракции) и дзета-потенциал минус 82 мВ (по электрофоретическому рассеянию света). Водную дисперсию галлуазита с концентрацией 0,1% масс. готовят путем диспергирования обработанного галлуазита в воде при перемешивании в течение 20 минут.

С помощью насоса водную дисперсию галлуазита подают в модуль и фильтруют через половолоконную мембрану в течение 40 минут в проточном режиме. Трансмембранное давление поддерживают на уровне 100 кПа.

После образования на рабочей поверхности мембраны гидрофильного слоя галлуазита проводят эксперимент по определению водопроницаемости и определяют порог отсечения в проточном режиме. Проницаемость по воде модифицированной мембраны составляет 170 л/(м2 ч атм.), порог отсечения 40 кг/моль.

Пример 6. Модификация половолоконной ПСФ мембраны

В качестве исходной мембраны используют половолоконную ультрафильтрационную мембрану, изготовленную из полисульфона (ПСФ), с проницаемостью по воде 160 л/(м2 ч атм.) и порогом отсечения 40 кг/моль. Конструкция модуля такая же, как в примере 4.

В качестве модификатора используют нанокристаллическую целлюлозу, подвергнутую химической обработке в водной дисперсии, как в примере 1, но при использовании 50% масс. серной кислоты и 1,0% масс. пероксида водорода и нагревании до температуры плюс 55 С в течение 1,5 часов. Получают водную дисперсию нанокристаллической целлюлозы с размером частиц 0,2 мкм (по лазерной дифракции) и с дзета-потенциалом, равным минус 75 мВ.

Водную дисперсию нанокристаллической целлюлозы с концентрацией 0,1% масс. готовят с помощью ультразвукового гомогенизатора в течение часа.

С помощью насоса водную дисперсию нанокристаллической целлюлозы подают в модуль и фильтруют через половолоконную мембрану в течение 40 минут в проточном режиме. Трансмембранное давление поддерживают на уровне 100 кПа.

После образования на рабочей поверхности мембраны гидрофильного слоя нанокристаллической целлюлозы проводят эксперимент по определению водопроницаемости и определяют порог отсечения в проточном режиме. Проницаемость по воде модифицированной мембраны составляет 106 л/(м2 ч атм.), порог отсечения 20 кг/моль.

Пример 7. Модификация промышленного мембранного модуля

В качестве исходной мембраны используют промышленный половолоконный мембранный ультрафильтрационный модуль общей рабочей площадью 10 м2, включающий параллельно соединенные половолоконные мембраны, изготовленные из ПВДФ с проницаемостью по воде 2000 л/(ч атм.) и порогом отсечения 70 кг/моль

В качестве модификатора используют нанофибриллярную целлюлозу, полученную химической обработкой, как в Примере 4, с размером частиц 21,3 мкм (по лазерной дифракции) и с дзета-потенциалом, равным минус 71 мВ.

Водную дисперсию нанофибриллярной целлюлозы с концентрацией 0,05% масс. готовят с помощью ультразвукового гомогенизатора в течение часа. С помощью насоса водную дисперсию нанофибриллярной целлюлозы подают в модуль и фильтруют через мембранный модуль в течение 2 часов в проточном режиме. Трансмембранное давление поддерживают на уровне 100 кПа.

После образования на рабочей поверхности мембраны гидрофильного слоя нанофибриллярной целлюлозы проводят эксперимент по определению водопроницаемости и определяют порог отсечения в проточном режиме. Проницаемость по воде модифицированной мембраны составляет 1500 л/(ч атм.), порог отсечения 40 кг/моль.

Таким образом, заявляемый способ модификации мембран для ультрафильтрации водных сред позволяет увеличить селективность и срок эксплуатации получаемых мембран. При этом суммарное время проведения модификации составляет 2-5 часов для отдельных мембран и 3-6 часов для промышленных мембранных модулей, что существенно меньше, чем в наиболее близком известном способе (по меньшей мере, 24,5 ч). Заявляемый способ обеспечивает получение ультрафильтрационных мембран с порогом отсечения от 20 до 70 кг/моль (что в 1,8-3,5 раза меньше, чем порог отсечения исходной мембраны), что позволяет их эксплуатировать в течение длительного времени без потери эффективности отделения загрязнителей.

Образование гидрофильного слоя на рабочей внутренней поверхности ультрафильтрационных мембран позволяет модифицировать мембраны с помощью анизотропных дисперсных нано- и микрочастиц в готовых промышленных мембранных модулях и не требует изменения технологии их производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ПОЛОВОЛОКОННЫХ УЛЬТРАФИЛЬТРАЦИОННЫХ МЕМБРАН ДЛЯ РАЗДЕЛЕНИЯ ВОДНЫХ СРЕД | 2024 |

|

RU2838923C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАН ДЛЯ УЛЬТРАФИЛЬТРАЦИИ ВОДНЫХ СРЕД | 2018 |

|

RU2689595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ГЕЛЯ | 2018 |

|

RU2692349C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРОВНОЙ КОМПОЗИЦИИ ДЛЯ МЕЛОВАННОЙ БУМАГИ | 2019 |

|

RU2725587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2018 |

|

RU2691369C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2019 |

|

RU2723819C1 |

| СПОСОБ КОНТРОЛЯ ПОДЛИННОСТИ ИЗДЕЛИЙ | 2020 |

|

RU2753154C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИОНООБМЕННОЙ ДВУХСЛОЙНОЙ МЕМБРАНЫ | 2018 |

|

RU2670300C1 |

| МНОГОСЛОЙНЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2020 |

|

RU2746633C1 |

| Способ получения бетулина для использования в качестве адъюванта в вакцине против коронавируса SARS-CoV-2 | 2020 |

|

RU2749193C1 |

Изобретение относится к мембранной технологии и может найти применение для очистки и разделения воды и водных растворов в пищевой, фармацевтической, нефтехимической и других отраслях промышленности, при водоподготовке и создании особо чистых растворов. Способ модификации мембран для ультрафильтрации водных сред заключается в том, что предварительно определяют порог отсечения исходной мембраны и с учетом характеристик отделяемых загрязнителей и материала, из которого выполнена исходная мембрана, задают требуемый порог отсечения, затем в зависимости от характеристик исходной мембраны осуществляют выбор модификатора из анизотропных дисперсных материалов, выбранных из группы: нанофибриллярная целлюлоза, нанотрубки галлуазита, нанокристаллическая целлюлоза с размером частиц, соответствующих достижению заданного порога отсечения, причем выбранный модификатор подвергают химической обработке до получения значения дзета-потенциала, соответствующего заданному порогу отсечения, при этом в случае использования в качестве модификатора нанофибриллярной целлюлозы водную дисперсию нанофибриллярной целлюлозы смешивают с серной кислотой до достижения ее концентрации 20-65 мас.% и пероксидом водорода до достижения его концентрации 0,1-10,0 мас.% с последующей промывкой водой обработанного модификатора с обеспечением достижения дзета-потенциала нанофибриллярной целлюлозы от минус 36 до минус 200 мВ, в случае использования в качестве модификатора нанотрубок галлуазита водную дисперсию галлуазита смешивают с водным раствором полимера с последующей промывкой водой обработанного модификатора с обеспечением достижения дзета-потенциала нанотрубок галлуазита от минус 36 до минус 200 мВ, в случае использования в качестве модификатора нанокристаллической целлюлозы водную дисперсию нанокристаллической целлюлозы смешивают с серной кислотой до достижения ее концентрации 20-80 мас.% и пероксида водорода до достижения его концентрации 0,1-10,0 мас.% с последующей промывкой водой обработанного модификатора с обеспечением достижения дзета-потенциала нанокристаллической целлюлозы от минус 36 до минус 200 мВ, после чего исходную мембрану помещают в водную среду и проводят гидрофилизацию исходной мембраны путем подачи на ее рабочую поверхность дисперсии выбранного и обработанного одним из соответствующих вышеуказанных способов модификатора с образованием гидрофильного слоя на рабочей поверхности мембраны в процессе фильтрации дисперсии модификатора сквозь стенку мембраны. Достигаемый технический результат заключается в обеспечении формирования в ходе модификации мембраны гидрофильного разделительного слоя на рабочей поверхности мембраны с регулируемыми удельным зарядом и ориентацией анизотропных дисперсных частиц модификатора, что обеспечивает высокие барьерные свойства образующегося при самосборке заряженных частиц модификатора гидрофильного разделительного слоя. 2 ил., 7 пр.

Способ модификации мембран для ультрафильтрации водных сред, заключающийся в том, что предварительно определяют порог отсечения исходной мембраны и с учетом характеристик отделяемых загрязнителей и материала, из которого выполнена исходная мембрана, задают требуемый порог отсечения, затем в зависимости от характеристик исходной мембраны осуществляют выбор модификатора из анизотропных дисперсных материалов, выбранных из группы: нанофибриллярная целлюлоза, нанотрубки галлуазита, нанокристаллическая целлюлоза с размером частиц, соответствующих достижению заданного порога отсечения, причем выбранный модификатор подвергают химической обработке до получения значения дзета-потенциала, соответствующего заданному порогу отсечения, при этом в случае использования в качестве модификатора нанофибриллярной целлюлозы водную дисперсию нанофибриллярной целлюлозы смешивают с серной кислотой до достижения ее концентрации 20-65 мас.% и пероксидом водорода до достижения его концентрации 0,1-10,0 мас.% с последующей промывкой водой обработанного модификатора с обеспечением достижения дзета-потенциала нанофибриллярной целлюлозы от минус 36 до минус 200 мВ, в случае использования в качестве модификатора нанотрубок галлуазита водную дисперсию галлуазита смешивают с водным раствором полимера с последующей промывкой водой обработанного модификатора с обеспечением достижения дзета-потенциала нанотрубок галлуазита от минус 36 до минус 200 мВ, в случае использования в качестве модификатора нанокристаллической целлюлозы водную дисперсию нанокристаллической целлюлозы смешивают с серной кислотой до достижения ее концентрации 20-80 мас.% и пероксида водорода до достижения его концентрации 0,1-10,0 мас.% с последующей промывкой водой обработанного модификатора с обеспечением достижения дзета-потенциала нанокристаллической целлюлозы от минус 36 до минус 200 мВ, после чего исходную мембрану помещают в водную среду и проводят гидрофилизацию исходной мембраны путем подачи на ее рабочую поверхность дисперсии выбранного и обработанного одним из соответствующих вышеуказанных способов модификатора с образованием гидрофильного слоя на рабочей поверхности мембраны в процессе фильтрации дисперсии модификатора сквозь стенку мембраны.

| Bai L., Liu Y., Ding A., Ren N., Li G., Ling H | |||

| "Surface coating of UF membranes to improve antifouling properties: A comparison study between cellulose nanocrystals (CNCs) and cellulose nanofibrils (CNFs) // Chemosphere, 2019 Feb, T.217, c.76-84 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАН ДЛЯ УЛЬТРАФИЛЬТРАЦИИ ВОДНЫХ СРЕД | 2018 |

|

RU2689595C1 |

| US 2014209539 A1, 31.07.2014. | |||

Авторы

Даты

2020-04-17—Публикация

2019-12-26—Подача