Изобретение относится к области химической промышленности, в частности к катализаторам. Изобретение может быть использовано в водородной энергетике, нефтехимической и нефтеперерабатывающей промышленности (в т.ч. переработке природного газа) для производства катализаторов на основе перовскитоподобного сложного кобальтита гадолиния и получения синтез-газа в его присутствии.

Основным компонентом природного газа является метан - СН4, и он преимущественно преобразуется в синтез-газ (Н2 + СО), который непосредственно используется в качестве топлива или может быть преобразован в жидкое топливо или другие химические продукты с помощью метода синтеза Фишера-Тропша.

Известны способы переработки природного газа в синтез-газ: паровая конверсия, парциальное окисление кислородом, углекислотная конверсия метана (УКМ) [Holman A. Direct conversion of methane to fuels and chemicals // Catalysis today. - 2009. - V. 142. - p. 2-8; Крылов O.B. Углекислотная конверсия метана в синтез-газ. / Ж. Российского хим. Общества им. Д.И. Менделеева. - М., 2000, Т. XLIV, №1, с. 19-33]. Состав получаемого синтез-газа варьируется в зависимости от температуры и давления при проведении процесса, состава и скорости подаваемой исходной смеси, вида используемого катализатора.

Преимуществами УКМ является понижение температуры процесса, существенное снижение давления, что приводит к уменьшению экономических затрат на производство. Метан и диоксид углерода являются двумя наиболее важными парниковыми газами, способствующими глобальному потеплению. Совместная конверсия СН4 с CO2 превращает их в синтез-газ (Н2 + СО) с более низким отношением Н2/СО, в интервале с 2:1 до 1:1, которое имеет широкий спектр применения в синтетической химии. Таким образом, CO2-конверсия СН4 способствует не только смягчению глобальной экологической проблемы, но и поставке ценного химического сырья.

На данный момент углекислотная конверсия метана в промышленном масштабе не используется [Крылов О.В. Углекислотная конверсия метана в синтез-газ. / Ж. Российского хим. Общества им. Д.И. Менделеева. - М., 2000, Т. XLIV, №1, с. 19-33]. Главное препятствие промышленному использованию УКМ - отсутствие селективных и высокоэффективных катализаторов. Поэтому актуальным вопросом является подбор каталитических систем.

Использование в качестве катализаторов систем на основе благородных металлов [Bitter J.H., Seshan V., Lercher J.A. The state of zirconia supported platinum catalysts for CO2/CH4 reforming // J.Catal., 1997, v. 171, №1, p. 279-286; Bitter J.H., Seshan V., Lercher J.A. Mono and bifunctional pathways of CO2/CH4 reforming over Pt and Rh based catalysts // J.Catal., 1998, v. 176, №1, p. 93-101; A.M.  , Y. Schuurman, J.R.H. Ross, C. Mirodatos, Transient studies of carbon dioxide reforming of methane over Pt/ZrO2 and Pt/Al2O3 // Catal. Today, 2006, v. 115, pp. 191-198] позволяет существенно снизить температуру процесса, но высокая стоимость делает данные образцы экономически невыгодными.

, Y. Schuurman, J.R.H. Ross, C. Mirodatos, Transient studies of carbon dioxide reforming of methane over Pt/ZrO2 and Pt/Al2O3 // Catal. Today, 2006, v. 115, pp. 191-198] позволяет существенно снизить температуру процесса, но высокая стоимость делает данные образцы экономически невыгодными.

В основном, для процесса УКМ в качестве катализаторов предлагают использовать системы на основе никеля или кобальта, нанесенные на оксидную подложку. Однако, существенным недостатком является быстрая дезактивация в следствие зауглероживания поверхности (Bradford M.C.J., Vannice М.А. CO2 reforming of methane. Catal. Revs. 1999, v. 41, №1, p. 1-42).

Также применяют и биметаллические системы. Известен катализатор УКМ (патент РФ 2349380), содержащий матрицу алюминида никеля, внутри которой диспергированы никель и молибден, при следующем соотношении компонентов, мас. %: Ni3Al - 80-90, Ni - 5-10, Mo - 2-10. На образце Ni3Al+5% Mo при 1223К конверсии составили CO2=99%, CH4=89%, выход СО=44%, Н2=46%, время работы образца 36 часов. Недостатками данной системы являются недостаточно высокий выход продуктов, не максимальная конверсия СН4, низкая производительность, сложный способ получения катализатора.

В описании к патенту РФ 2351392 исследована в отношении углекислотного риформинга метана каталитическая активность катализатора, представляющего собой двухфазный продукт, основной фазой которого является алюминид железа Fe3Al (90-95 мас. %), а также присутствует фаза свободного железа в количествах 5-10 мас. %. Катализатор получен самораспространяющимся высокотемпературным синтезом. Для системы Fe3Al при 1223К конверсии составили CO2=96%, СН4=94%, выход СО=44%, Н2=48%. Существенным недостатком данного изобретения является довольно сложный способ получения катализатора. Также наблюдается низкий выход целевых продуктов.

Известен катализатор (патент РФ 2594161), применяющийся в процессе УКМ, пеноникелевого типа. Катализатор содержит пеноникель, имеющий значение PPI (количество пор на линейный дюйм) выше 80, с нанесенным на его поверхность электрохимическим способом гидроксидом никеля с последующей сушкой поверхности с образованием на ней гидроксида никеля или с последующей сушкой и термообработкой поверхности с образованием на ней оксида никеля или пеноникель с нанесенным на его поверхность электрохимическим способом переходным металлом VI группы периодической системы Менделеева с последующей сушкой и термообработкой поверхности, причем термообработку поверхности проводят на воздухе при температуре 500-600°C. Согласно экспериментальным данным использование данных образцов обеспечивает конверсию метана до 99% масс., конверсию CO2 до 100% масс., селективность по Н2 и СО до 100% масс., выход Н2 и СО до 99% масс. Существенными недостатками являются довольно сложная схема приготовления катализатора и высокая температура процесса.

Также известно, что для получения синтез-газа методом углекислотной конверсии метана могут быть использованы и оксидные катализаторы (патент РФ 96100764, О.В. Крылов. Углекислотная конверсия метана в синтез-газ). Однако, недостатком данных систем является быстрое дезактивирование катализатора в следствие зауглероживания поверхности.

Известен катализатор получения синтез-газа углекислотным риформингом метана (WO 2010107332 А1), содержащий активные компоненты на основе соединений никеля и урана, нанесенные на алюмооксидный носитель. Основным недостатком данной системы является то, что катализатор в своем составе содержит уран, который, как и его соединения, является токсичным. А также наблюдаются достаточно низкие значения выходов целевых продуктов - монооксида углерода и водорода.

Также для получения синтез-газа методом углекислотной конверсии метана известен катализатор, который представляет собой сложный носитель на основе церия-циркония (патент РФ 2453366), содержащий один или два металла, выбранные из группы редкоземельных элементов, таких как Pr, Sm, La, или их любую комбинацию. В качестве активного компонента катализатор содержит металл платиновой группы, выбранный из Pt или Ru; Pt или Ru с добавками Ni; La с добавками Ni; La с добавками Ni, Pt или Ru, при этом катализатор имеет общую формулу M1M2M3[AxByCe0.35Zr0.35]O2, где: х равен 0-0,3, у=0-0,3, А и/или В выбирают из металлов редкоземельных элементов Pr, La, Sm, M1 - выбирают из металлов платиновой группы - Pt или Ru; М2 - это Ni; М3 - La, при условии, если содержание металла M1=0, то содержание М2≠0, и если содержание М2=0, то содержание М1≠0. При 850°C конверсии лежали в пределах: CO2=33-99%, CH4=54-98%, соотношение Н2/СО=0,2-1. К недостаткам данного катализатора можно отнести: многостадийность процесса приготовления образца, использование дорогостоящих металлов, сильное разбавление продукта инертным газом - азотом.

В описании к патенту РФ 2572530 в качестве катализатора УКМ предложен катализатор, который представляет собой сложный оксид, включающий в свой состав ионы кобальта (Со), никеля (Ni), меди (Cu), неодима (Nd), кальция (Са), причем мольные соотношения веществ катализатора соответствуют формуле NdaCabCucNidCoeOf, где а=0, 1, 2; b=0, 1, 2; с=0, 1; d=0, 1, 2; е=0, 1, 2; f=3, 4, 5. Окислительное превращение метана преимущественно осуществляют при температуре 880-972°C с объемным CO2:СН4, равным 1-1,1:1. Подачу сырья в реактор осуществляют со скоростью 7,2-12,9 л/г катализатора в час. В высокотемпературной области конверсии метана и CO2, селективность по Н2 и СО, выход Н2 и СО достигали 100%. Недостатками являются многостадийность процесса приготовления катализатора, а также высокая температура реакции углекислотного риформинга.

В последнее время особое внимание уделяется сложным оксидным системам перовскитного типа. Эти структуры обладают смешанной кислород-ионной и электронной проводимостями, высокой термической стабильностью, не склонны к спеканию и зауглероживанию в ходе процесса.

Близкими по составу каталитические системы к предлагаемому изобретению являются катализаторы углекислотного риформинга в виде смесей, содержащих BaCO3, BaTiO3 и NiO или Ba2TiO4, BaTiO3 и NiO (патент РФ 2418632). В зависимости от типа катализатора, газ, подвергнутый риформингу, содержит CO2≈2%, СН4=5-3%, Н2=45-48% СО≈48%. Недостатками таких каталитических систем являются низкие выходы продуктов, а также недостаточно высокая конверсия метана и сложная процедура приготовления катализатора, которая сводится к стадии абсорбирования диоксида углерода оксидом композита щелочноземельного металла/Ti, и дальнейшего обжига в присутствии карбоната бария, по меньшей мере, одного материала, выбираемого из сырой керамической пленки, отходов сырой керамической пленки, слоистых отходов сырой керамической пленки и предшественника сырой керамической пленки, который содержит, по меньшей мере, один щелочноземельный металл, выбираемый из группы, состоящей из Са, Sr и Ва, и Ti при молярном соотношении (щелочноземельный металл/Ti) 0,9-1,1, который включает в качестве основного компонента вещество, обладающее структурой перовскита в качестве основной кристаллической структуры.

Наиболее близким аналогом является каталитическая система, представляющая собой перовскитоподобную структуру на основе феррита гадолиния [Sheshko T.F., Serov Y.M., Kryuchkova Т.А., I.A. Khairullina, Yafarova L.V., Zvereva I.A. Study of Effect of Preparation Method and Composition on the Catalytic Properties of Complex Oxides (Gd,Sr)n+1FenO3n+1 for Dry Reforming of Methane, Nanotechnologies in Russia, 2017, Vol. 12, Nos. 3-4, pp. 174-184]. Каталитическая система получается с помощью золь-гель синтеза с использованием цитрат-нитратной методики. В результате чего формируется система с перовскитоподобной структурой. Образец проявил достаточно высокую каталитическую активность: конверсии метана и диоксида углерода при Т=1223 K достигали значений 51 и 71% соответственно, а выходы монооксида углерода и водорода - 45 и 29% соответственно. При этом достигнуть оптимального соотношения Н2:СО не удалось. На данных каталитических системах максимальный результат достигает значения ≈0,7, что не позволяет без дополнительных операций использовать продукты реакции для дальнейших химических процессов, например, для синтеза Фишера-Тропша.

Техническим результатом изобретения является получение высокоактивного катализатора, обеспечивающего выход синтез-газа, близкий к стехиометрическому.

Технический результат достигается тем, что наноструктурированный катализатор с целью получения синтез-газа путем углекислотной конверсии метана содержит сложный перовскитоподобный оксид гадолиния и кобальта.

Технический результат достигается также тем, что способ получения наноструктурированного катализатора с целью получения синтез-газа путем углекислотной конверсии метана включает получение сложного оксида путем твердофазного синтеза из стехиометрического состава оксидов гадолиния Gd2O3 и кобальта Co3O4, который включает нагревание спрессованной смеси при 973 K в течение 5 часов после перемешивания Co3O4 и Gd2O3, последующую перешихтовку и прессование порошка в таблетки и их выпекание в атмосфере воздуха с поднятием температуры до 1173 K и выдерживание при этой температуре в течение 5 часов, повторную перешихтовку и прессование порошка в таблетки и выпекание в атмосфере воздуха с поднятием температуры до 1373 K и выдерживание при данной температуре в течение 30 часов, охлаждение после отжига.

Способ получения наноструктурированного перовскитоподобного катализатора кобальтита гадолиния для производства синтез-газа углекислотной конверсией метана включает получение сложного оксида путем твердофазного синтеза из стехиометрического состава оксидов гадолиния Gd2O3 (99,99%, марка ХЧ) и смешанного оксида кобальта Co3O4 (98,5%, марка Ч):

3Gd2O3+2Co3O4+1/2O2=6GdCoO3,

Синтез включает стадии: тщательное перемешивание Co3O4 и Gd2O3 в агатовой ступке с последующим растиранием, нагревание при 973 K в течение 5 часов, последующая перешихтовка и прессование порошка в таблетки и их выпекание в атмосфере воздуха с поднятием температуры до 1173 K и выдерживание при этой температуре в течение 5 часов. Повторная перешихтовка и прессование порошка в таблетки и выпекание в атмосфере воздуха производится с поднятием температуры до 1373 K и выдерживанием образца при данной температуре в течение 30 часов. Медленное охлаждение после отжига осуществляется вместе с печью до комнатной температуры.

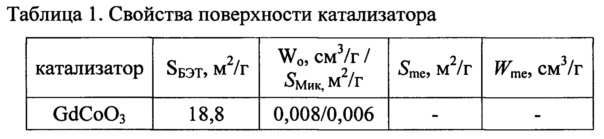

В результате получают высокоактивный и селективный наноструктурированный катализатор с параметрами, приведенными в таблице 1. В таблице представлены свойства поверхности образцов, измерение которых проводили с помощью метода низкотемпературной адсорбции азота при 77 K, полученные на установке ASAP 2020 в ИФХЭ РАН.

Где SБЭТ - удельная поверхность, рассчитанная по уравнению БЭТ в интервале 0,05<P/Ps<0,35;

объем Wo и условная поверхность микропор SМик, в образцах рассчитаны t-plot сравнительным методом;

Wme - объем мезопор;

Sме - поверхность мезопор, рассчитанная из линейных участков сравнительных графиков в области полимолекулярной адсорбции;

Анализ представленных материалов позволяет сделать вывод о том, что предлагаемое техническое решение дает возможность получать сложный наноструктурированный оксид по достаточно простой технологии.

Сложный оксид GdCoO3 принадлежит фазам Раддлесдена-Поппера с общей формулой An+1BnO3n+1 (n=1,2,3,…,∞), где А - как правило, редкоземельный элемент (элемент, относящиеся к группе редкоземельных элементов, включающей элементы группы III b Периодической системы и 4f элементы, например La, Се, Nd) и В - переходный металл, и построен по блочному принципу из взаимопроникающих (2/1 тип сочленения) фрагментов структур перовскита (Р) АВО3 и каменной соли (RS) АО с последовательностью чередования слоев …(P)(P)(RS)(P)(P)(RS)… В пределе при n=∞ имеет место структура перовскита.

Каталитические исследования вели, подавая смесь газов при соотношении компонентов CO2:СН4=1:1, в проточной каталитической установке при атмосферном давлении и объемных скоростях 0,5-1,0 л/ч, в интервале температур 773-1223 K.

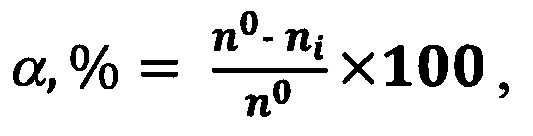

Конверсии (αi) СН4 и СО2 рассчитывали по формуле:

где

ni - количество СН4 или CO2 в газовой фазе, моль,

ni0 - исходное количество i-го компонента в реакционной смеси, моль.

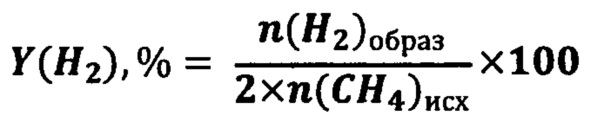

Выход Y водорода вычисляли как отношение образовавшегося количества водорода к количеству метана в исходной смеси:

Выход Y монооксида углерода вычисляли как отношение образовавшегося количества СО к общему количеству метана и CO2 в исходной смеси:

Соотношение Н2:СО вычисляли как отношение числа молей образовавшегося водорода к числу молей образовавшегося монооксида углерода:

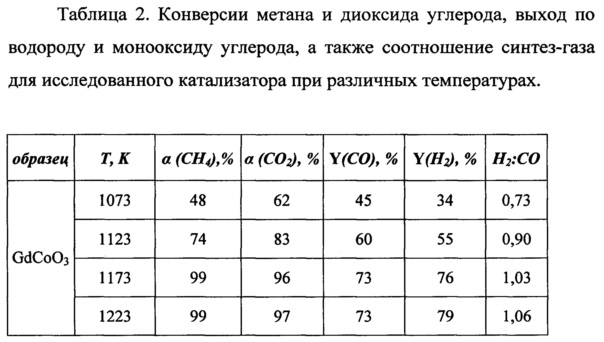

Исследование каталитической активности GdCoO3 в отношении углекислотной конверсии метана показало, что уже при Т=1123 K конверсии метана и диоксида углерода составили свыше 70%, а дальнейший рост температуры привел к еще большему увеличению активности кобальтита гадолиния: начиная с Т=1173 K, значения конверсий CH4 и CO2 достигали 99% и 96% соответственно, выход водорода составил 76%, монооксида углерода - 73%. А соотношение Н2:СО было близким к единице.

Установлено, что стабильность работы катализатора, который представляет собой наноструктурированный перовскитоподобный сложный оксид - кобальтит гадолиния, достаточно высока. Для данного образца в отношении реакции углекислотной конверсии метана в области температур до 1173 K работа катализатора без изменения активности составила более 110 часов.

Обозначения: Т - температура, выраженная по шкале Кельвина; α(CH4) - конверсия метана, %; α(CO2) - конверсия диоксида углерода, %; Y(CO) - выход монооксида углерода; Y(Н2) - выход водорода, %.

Из таблицы видно, что каталитические характеристики предложенного изобретения превосходят показатели наиболее близкого аналога. Так, при Т=1223 K конверсии реактантов - метана и диоксида углерода в 1,5-2 раза выше полученных на аналогичном катализаторе. Значения выходов водорода и монооксида углерода превосходили Y(CO) и Y(H2) аналога на 28 и 50%, соответственно.

Катализатор отвечает требованиям, предъявленным к катализаторам для получения синтез-газа:

1. Селективен по отношению к водороду и монооксиду углерода.

2. Обладает способностью легко регенерироваться.

3. Срок службы измеряется сотнями часов.

4. Производство катализатора не энергоемкое.

Предлагаемое изобретение позволяет упростить методику синтеза, достичь оптимального соотношения синтез-газа, близкого к единице, необходимое для многих химических процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА УГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ МЕТАНА | 2007 |

|

RU2349380C1 |

| Способ ускорения каталитической реакции углекислотной конверсии метана на никеле | 2023 |

|

RU2806145C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2453366C1 |

| Способ приготовления катализаторов для получения синтез-газа путем углекислотной конверсии метана | 2018 |

|

RU2690496C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2433950C1 |

| КАТАЛИЗАТОР И СПОСОБ УГЛЕКИСЛОТНОЙ КОНВЕРСИИ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2351392C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В ЕГО ПРИСУТСТВИИ | 2023 |

|

RU2814309C1 |

| Способ повышения выхода водорода в реакции углекислотной конверсии метана на никеле | 2024 |

|

RU2835622C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ВЫСОКОТЕМПЕРАТУРНЫМ КАТАЛИТИЧЕСКИМ ОКИСЛИТЕЛЬНЫМ ПРЕВРАЩЕНИЕМ МЕТАНА | 2015 |

|

RU2594161C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2568644C1 |

Изобретение относится к наноструктурированному катализатору с целью получения синтез-газа путем углекислотной конверсии метана, который содержит сложный перовскитоподобный оксид гадолиния и кобальта. Способ получения заявленного катализатора включает получение сложного оксида путем твердофазного синтеза из стехиометрического состава оксидов гадолиния Gd2O3 и кобальта Co3O4, который включает нагревание спрессованной смеси при 973 K в течение 5 часов после перемешивания Co3O4 и Gd2O3, последующую перешихтовку и прессование порошка в таблетки и их выпекание в атмосфере воздуха с поднятием температуры до 1173 K и выдерживание при этой температуре в течение 5 часов, повторную перешихтовку и прессование порошка в таблетки и выпекание в атмосфере воздуха с поднятием температуры до 1373 K и выдерживание при данной температуре в течение 30 часов, охлаждение после отжига. Технический результат заключается в получении высокоактивного катализатора, обеспечивающего выход синтез-газа, близкий к стехиометрическому. 2 н.п. ф-лы, 2 табл.

1. Способ получения наноструктурированного перовскитоподобного катализатора с целью получения синтез-газа путем углекислотной конверсии метана, включающий получение сложного оксида путем твердофазного синтеза из стехиометрического состава оксидов гадолиния Gd2O3 и кобальта Co3O4, который включает нагревание спрессованной смеси при 973 К в течение 5 часов после перемешивания Co3O4 и Gd2O3, последующую перешихтовку и прессование порошка в таблетки и их выпекание в атмосфере воздуха с поднятием температуры до 1173 К и выдерживание при этой температуре в течение 5 часов, повторную перешихтовку и прессование порошка в таблетки и выпекание в атмосфере воздуха с поднятием температуры до 1373 К и выдерживание при данной температуре в течение 30 часов, охлаждение после отжига.

2. Наноструктурированный перовскитоподобный катализатор с целью получения синтез-газа путем углекислотной конверсии метана, полученный способом по п.1, содержащий сложный перовскитоподобный оксид гадолиния и кобальта.

| PARTHA MAHATA ET AL, Photocatalytic Degradation of Dyes and Organics with Nanosized CdCoO 3 , J.Phys | |||

| Chem | |||

| C, 2007, 111, 1665-1674 | |||

| BAIKER A | |||

| ET AL., Influence of the A-Site Cation in ACoO 3 (A= La, Nd, and Gd) Perovskite-Type Oxides on Catalytic Activity for Methane Combustion, Journal of Catalysis, 1994, 146, 268-276 | |||

| WO 2006010904 A1 (JOHNSON MATTHEY PLC), 02.02.2006 | |||

| SHESHKO T.F | |||

| ET AL., Study of Effect of Preparation Method and Composition on the Catalytic Properties of Complex Oxides (Gd, Sr) n+1 Fe n O 3n+1 for Dry Reforming of Methane, Nanotechnologies in Russia, 2017, v.12, n.3-4, pp.174-184 | |||

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2008 |

|

RU2356628C1 |

Авторы

Даты

2018-07-09—Публикация

2017-08-23—Подача