Настоящее изобретение относится к способу сушки фильтрующих стержней. В частности, оно относится к способу сушки фильтрующих стержней перед обертыванием фильтрующих стержней оберточным материалом.

В целом, расходные материалы, используемые в электронных курительных устройствах, собирают из нескольких сегментов. Один из этих сегментов может представлять собой полую ацетатную трубку. Трубку изготавливают из бесконечного полого ацетатного стержня, который оборачивают оберточной бумагой и нарезают на требуемую длину. Обернутые и нарезанные стержни промежуточно хранят до дальнейшей обработки, например, до сборки с другими сегментами с образованием расходного материала. Получение ацетатного материала может требовать паровой обработки. Часть пара по-прежнему присутствует в материале стержня, а также в сегментах, нарезанных из стержня. Это может привести к конденсации влаги в месте промежуточного хранения сегментов стержня. Конденсация влаги может отрицательно повлиять на дальнейшую обработку сегментов. Например, сегменты могут слипнуться вместе и помешать дальнейшей транспортировке сегментов. Вода также может увлажнить бумажную обертку сегментов, что может привести к бугристой поверхности и неэстетичному внешнему виду. Вода также может транспортироваться посредством сегмента и может повредить другие сегменты, используемые в процессе изготовления расходного материала.

Таким образом, было бы желательно иметь настолько низкое содержание влаги в фильтрующем стержне, чтобы ограничить или устранить конденсацию влаги в месте промежуточного хранения фильтрующего стержня или сегментов, нарезанных из фильтрующего стержня.

Согласно одному аспекту предоставлено устройство для обработки фильтрующих стержней, в частности, для сушки фильтрующих стержней. Устройство содержит опорную поверхность для размещения фильтрующего стержня на опорной поверхности и обертывающее устройство для оборачивания оберточного материала вокруг фильтрующего стержня. Устройство дополнительно содержит направляющий элемент, расположенный над опорной поверхностью и на расстоянии от опорной поверхности. Направляющий элемент предусмотрен и приспособлен для направления фильтрующего стержня на опорную поверхность между направляющим элементом и опорной поверхностью. Направляющий элемент оснащен впускным отверстием для газа и по меньшей мере одним выпускным отверстием для газа для подачи сушильного газа к фильтрующему стержню, когда стержень транспортируют по опорной поверхности.

Фильтрующий стержень может прижиматься к опорной поверхности направляющим элементом, когда направляющий элемент направляет фильтрующий стержень на опорную поверхность. Предпочтительно направляющий элемент стационарен, тогда как фильтрующий стержень перемещается по опорной поверхности. Расстояние между направляющим элементом и опорной поверхностью может быть выбрано таким, чтобы фильтрующий стержень мог транспортироваться между направляющим элементом и опорной поверхностью, предпочтительно без повреждения или деформирования фильтрующего стержня. Расстояние может быть выбрано таким, чтобы обеспечивать определенное давление на фильтрующий стержень, чтобы безопасно прижимать фильтрующий стержень к опорной поверхности или к оберточному материалу, расположенному на опорной поверхности.

Расстояние между направляющим элементом и опорной поверхностью может быть фиксированным, а может быть переменным, чтобы иметь возможность приспосабливания устройства к обработке фильтрующих стержней, имеющих разные диаметры.

Оберточный материал для обертывания фильтрующего стержня может быть расположен и транспортирован вдоль опорной поверхности. Предпочтительно оберточный материал располагают на опорной поверхности перед расположением фильтрующего стержня на опорной поверхности. В итоге, фильтрующий стержень оказывается лежащим на оберточном материале. Таким образом, направляющий элемент удерживает фильтрующий стержень на оберточном материале до тех пор, пока и фильтрующий стержень, и лежащий под ним оберточный материал не транспортируют в обертывающее устройство для обертывания фильтрующего стержня. Во время этого направления поток газа направляют на фильтрующий стержень через по меньшей мере одно выпускное отверстие в направляющем элементе с целью обработки, предпочтительно сушки, фильтрующего стержня. Таким образом, избыточная влага может быть удалена из фильтрующего стержня путем подачи газа. Так как фильтрующий стержень еще не обернут, когда его направляют на опорную поверхность, потоку газа подвергнут непосредственно фильтрующий материал. Это, как правило, позволяет эффективно удалять влагу или другие летучие вещества из фильтрующего стержня без препятствий, связанных с оберткой.

Фильтрующий стержень может представлять собой непрерывный стержень фильтрующего жгута, то есть непрерывный фильтрующий стержень, или отдельные сегменты фильтрующего стержня, например, фильтрующий стержень из ряда фильтрующих стержней. Предпочтительно непрерывный фильтрующий стержень подают из устройства для образования стержня в устройство согласно настоящему изобретению, например, подают на опорную поверхность устройства. Если подают отдельные сегменты фильтрующего стержня, предпочтительно ряд фильтрующих стержней, расположенных торец к торцу, подают на опорную поверхность.

Фильтрующий стержень может быть фильтрующим стержнем, известным в уровне техники. Предпочтительно фильтрующий стержень представляет собой фильтрующий стержень для использования в изделиях, генерирующих аэрозоль, для электронных устройств, генерирующих аэрозоль. Фильтрующий стержень может представлять собой полый фильтрующий стержень, например, в форме полой трубки. Фильтрующий стержень также может представлять собой трубчатый элемент, полностью заполненный фильтрующим материалом.

Устройство может содержать устройство подачи стержня для подачи фильтрующего стержня на опорную поверхность. Устройство подачи стержня может представлять собой емкость для фильтрующих стержней. Преимущественно устройство подачи стержня представляет собой устройство для образования стержня, в котором изготавливают фильтрующий стержень. Устройство для образования стержня может, например, представлять собой устройство для образования стержня, описанное в заявке на патент США US 2014/0034571. В документе US 2014/0034571 непрерывное ацетилцеллюлозное волокно образовано в виде непрерывной полой фильтрующей трубки. Ацетилцеллюлозное волокно выполнено с возможностью прохождения через трубчатый образующий путь, причем полая трубка образуется и стабилизируется путем тепловой обработки материала волокна во время образования.

Фильтрующий стержень может содержать или быть изготовлен из любого материала, подходящего для изготовления фильтра. Фильтрующий стержень может, например, содержать или быть изготовлен из полимерных материалов, которым можно придать требуемую форму путем тепловой обработки.

Предпочтительно фильтрующий стержень содержит по меньшей мере один из ацетилцеллюлозного материала или материала из полимолочной кислоты (PLA). Предпочтительно фильтрующий стержень представляет собой полую ацетатную трубку (HAT).

Вышеупомянутые фильтрующие материалы, как правило, обладают гидрофильными свойствами или, альтернативно или дополнительно, подвергнуты обработке паром с целью удаления или уменьшения количества нежелательных веществ в материалах. В любом случае, содержание влаги может привести к конденсации влаги со связанными с ней неблагоприятными эффектами, как описано выше. Для снижения содержания влаги в фильтрующем стержне перед тем, как указанный фильтрующий стержень будет обернут оберточным материалом в обертывающем устройстве, например, фильтрующей оберточной бумагой, поток газа направляют на фильтрующий стержень.

По меньшей мере одно выпускное отверстие для газа расположено в направляющем элементе таким образом, чтобы направлять поток газа в направлении опорной поверхности. Предпочтительно по меньшей мере одно выпускное отверстие для газа расположено таким образом, чтобы направлять поток газа вертикально на опорную поверхность. При эксплуатации фильтрующий стержень располагают между направляющим элементом и опорной поверхностью таким образом, чтобы поток газа был направлен на фильтрующий стержень, предпочтительно вертикально на фильтрующий стержень. «Вертикально» или вертикальное направление может быть точно вертикальным или же может быть по существу вертикальным, причем «по существу вертикально» включает направления, отклоняющиеся от точно вертикального направления в пределах плюс или минус 45 градусов.

Направляющий элемент устройства может содержать множество выпускных отверстий для газа. Множество выпускных отверстий для газа могут тогда, например, быть расположены вдоль длины направляющего элемента. Множество выпускных отверстий для газа могут быть расположены на равном расстоянии друг от друга вдоль длины направляющего элемента. Множество выпускных отверстий для газа также могут быть расположены в направляющем элементе в разных конфигурациях. Множество выпускных отверстий для газа могут, например, быть расположены в равномерной конфигурации в направляющем элементе, или в расположенной выше по потоку части направляющего элемента, или в расположенной ниже по потоку части направляющего элемента.

Каждое из выпускных отверстий для газа из множества выпускных отверстий для газа расположено таким образом, чтобы направлять множество потоков газа в направлении опорной поверхности. Предпочтительно множество выпускных отверстий для газа расположены таким образом, чтобы направлять множество потоков газа вертикально или по существу вертикально на опорную поверхность. Однако одно или несколько выпускных отверстий для газа из множества выпускных отверстий для газа также могут быть расположены таким образом, чтобы направлять один или несколько потоков газа в направлении, отличном от вертикального направления. Например, поток газа может быть направлен в направлении транспортировки фильтрующего стержня или противоположно направлению транспортировки фильтрующего стержня.

Посредством множества выпускных отверстий для газа и соответствующего множества потоков газа фильтрующий стержень может быть подвергнут газу, предпочтительно сушильному газу, по существу в течение всего периода времени, когда фильтрующий стержень направляется направляющим элементом или проходит направляющий элемент соответственно. В зависимости от направления потоков газа обработка фильтрующего стержня может начаться уже незадолго до того, как фильтрующий стержень будет направляться направляющим элементом, и может недолго продолжаться после того, как фильтрующий стержень пройдет направляющий элемент.

В контексте данного документа термины «выше по потоку» и «ниже по потоку» при применении для описания относительных положений элементов устройства относятся к направлению, в котором фильтрующий стержень и оберточный материал перемещаются во время процессов транспортировки, обработки и обертывания. То есть фильтрующий стержень перемещается в направлении ниже по потоку из расположенного выше по потоку конца в расположенный ниже по потоку конец.

Предпочтительно множество выпускных отверстий для газа соединены с впускным отверстием для газа. Преимущественно впускное отверстие для газа расположено в расположенной выше по потоку части направляющего элемента так, чтобы газ, подаваемый к впускному отверстию для газа, мог быть распределен в одно или множество выпускных отверстий для газа и чтобы направление распределения по существу соответствовало направлению транспортировки фильтрующего стержня.

Более одного впускного отверстия для газа, например, два впускных отверстия для газа, может быть предусмотрено для подачи одного или нескольких газов к направляющему элементу. Более одного впускного отверстия для газа также может быть предусмотрено для соединения одного или нескольких выпускных отверстий для газа из множества выпускных отверстий для газа с одним впускным отверстием для газа и соединения одного или нескольких дополнительных выпускных отверстий для газа из множества выпускных отверстий для газа с одним или несколькими дополнительными впускными отверстиями для газа.

Если несколько впускных отверстий для газа предусмотрены в направляющем элементе, несколько, в частности разных, источников газа могут быть соединены с разными впускными отверстиями для газа. Разные газы могут, например, различаться по составу газа или по температуре газа.

Фильтрующие материалы, используемые для изготовления фильтрующих стержней, могут быть чувствительны к температуре, в частности, фильтрующие материалы, используемые в процессах изготовления фильтра с тепловой обработкой.

Соответственно, температуру газа для обработки, в частности, сушильного газа, предпочтительно поддерживают ниже температуры, которая может вызывать ненамеренные структурные или химические изменения в фильтрующем стержне. Предпочтительно газ из потока газа или нескольких потоков газа обладает температурой газа ниже 40 градусов Цельсия. Более предпочтительно температура газа для потока газа из множества потоков газа находится на уровне комнатной температуры.

Предпочтительно источник газа для потока газа может представлять собой источник воздуха, источник азота или источник диоксида углерода. Преимущественно сжатый газ, в частности, сжатый воздух, имеющий давление от 0 бар до 6 бар, предпочтительно от 1 бар до 4 бар или от 0 бар до 2 бар, предпочтительно от 1,2 бар до 2 бар, например, 1,6 бар, используют в качестве газа для обработки.

Предпочтительно фильтрующий стержень подвергают потоку газа незадолго до обертывания. В частности, фильтрующий стержень могут подвергать потоку газа меньше чем за 20 секунд, в частности, меньше чем за 5 секунд, или меньше чем за 1 секунду, или за 0,2 секунды до обертывания оберточным материалом.

Предпочтительно количество несвязанной влаги, присутствующей в фильтрующем стержне, когда фильтрующий стержень обертывают, снижается на по меньшей мере 10 процентов, или по меньшей мере 20 процентов, или по меньшей мере 40 процентов, или по меньшей мере 60 процентов по весу сравнительно с количеством несвязанной влаги, присутствующей в фильтрующем стержне непосредственно перед подверганием потоку газа.

Направляющий элемент может содержать направляющую поверхность для приведения в контакт с фильтрующим стержнем. Таким образом, фильтрующий стержень расположен между направляющей поверхностью направляющего элемента и опорной поверхностью. Предпочтительно по меньшей мере одно выпускное отверстие для газа или множество выпускных отверстий для газа расположены в направляющей поверхности направляющего элемента. Преимущественно направляющая поверхность имеет форму, соответствующую форме фильтрующего стержня. Предпочтительно направляющая поверхность имеет продольную вогнутую форму. Продольная вогнутая форма может соответствовать форме и размеру фильтрующего стержня, направляемого направляющей поверхностью направляющего элемента.

Направляющий элемент может быть изготовлен из материала, который обеспечивает хорошую обрабатываемость расположенных впускных отверстий и выпускных отверстий для газа и соответствующих каналов для газа в направляющем элементе. Преимущественно направляющий элемент является инертным по отношению к газу или газам, направляемым через каналы для газа в направляющем элементе. Предпочтительно направляющий элемент изготовлен из металла. Металлический направляющий элемент может обеспечивать достаточный вес для прижатия фильтрующего стержня к опорной поверхности только с помощью веса направляющего элемента.

Согласно настоящему изобретению предоставлен способ сушки фильтрующих стержней. Способ включает этапы предоставления фильтрующего стержня и подачи потока газа к фильтрующему стержню перед обертыванием фильтрующего стержня оберточным материалом.

Предпочтительно этап подачи потока газа к фильтрующему стержню осуществляют путем подачи потока газа через направляющий элемент, когда фильтрующий стержень направляют направляющим элементом на опорную поверхность и по ней, то есть когда фильтрующий стержень расположен на опорной поверхности.

Дополнительный этап способа согласно настоящему изобретению может включать расположение оберточного материала между фильтрующим стержнем и опорной поверхностью. Фильтрующий стержень и оберточный материал затем транспортируют, предпочтительно параллельно и с одинаковой скоростью, по опорной поверхности к обертывающему устройству, в котором оберточный материал полностью оборачивают вокруг фильтрующего стержня. Этап направления фильтрующего стержня на опорную поверхность может включать направление фильтрующего стержня вогнутой направляющей поверхностью направляющего элемента, причем вогнутая направляющая поверхность контактирует с фильтрующим стержнем.

Способ может дополнительно включать этап подачи нескольких потоков газа, предпочтительно одновременно, вдоль фильтрующего стержня. Преимущественно несколько потоков газа предусмотрены вдоль длины фильтрующего стержня.

Преимущества и дополнительные аспекты способа согласно настоящему изобретению были описаны в отношении устройства и поэтому не будут повторяться.

Предпочтительно способ согласно настоящему изобретению применяют для сушки фильтрующих стержней, преимущественно для сушки ацетатных трубок. При этом поток газа или множество потоков газа предпочтительно представляют собой поток сушильного газа или множество потоков сушильного газа.

Далее настоящее изобретение описано на основании вариантов его осуществления, которые проиллюстрированы следующими графическими материалами, на которых:

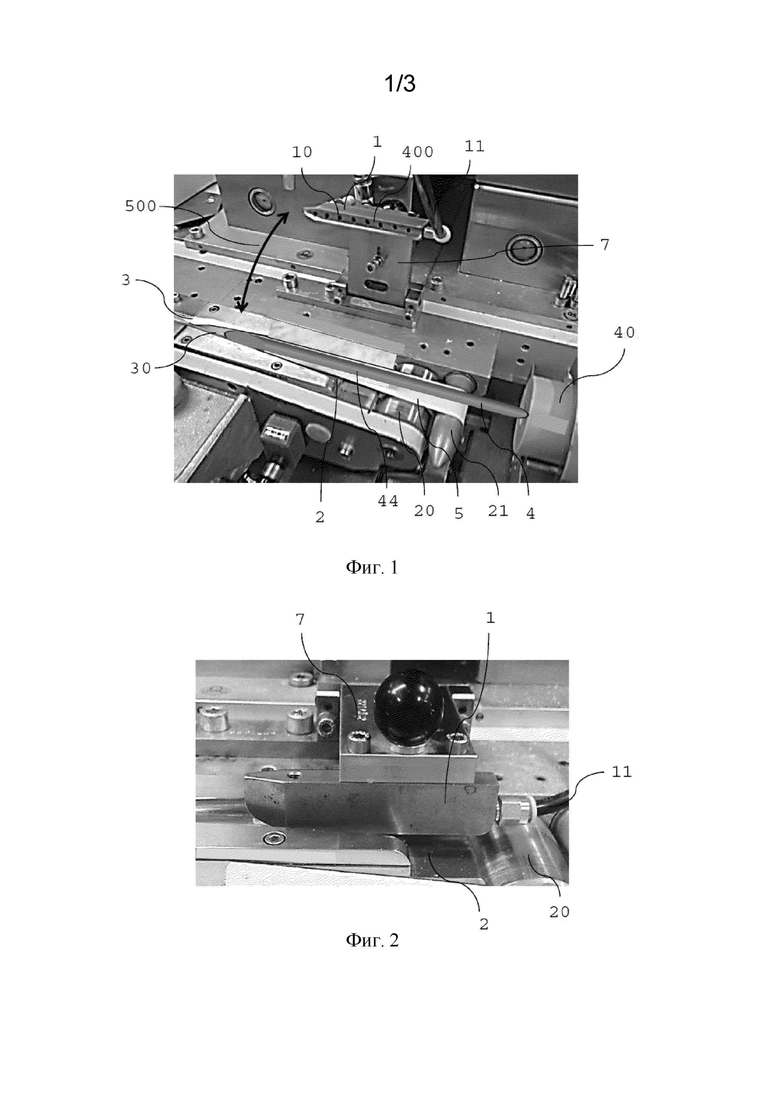

на фиг. 1 показано устройство для обработки фильтрующего стержня с направляющим элементом в отведенном положении;

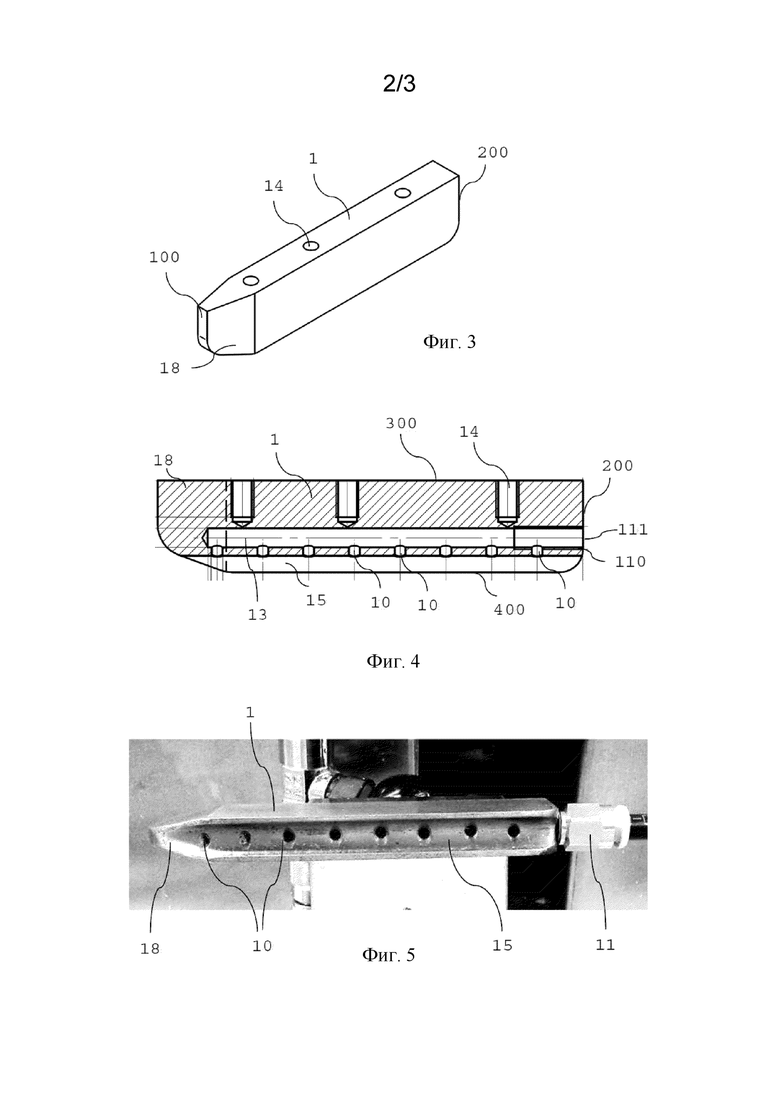

на фиг. 2 показан направляющий элемент в рабочем положении;

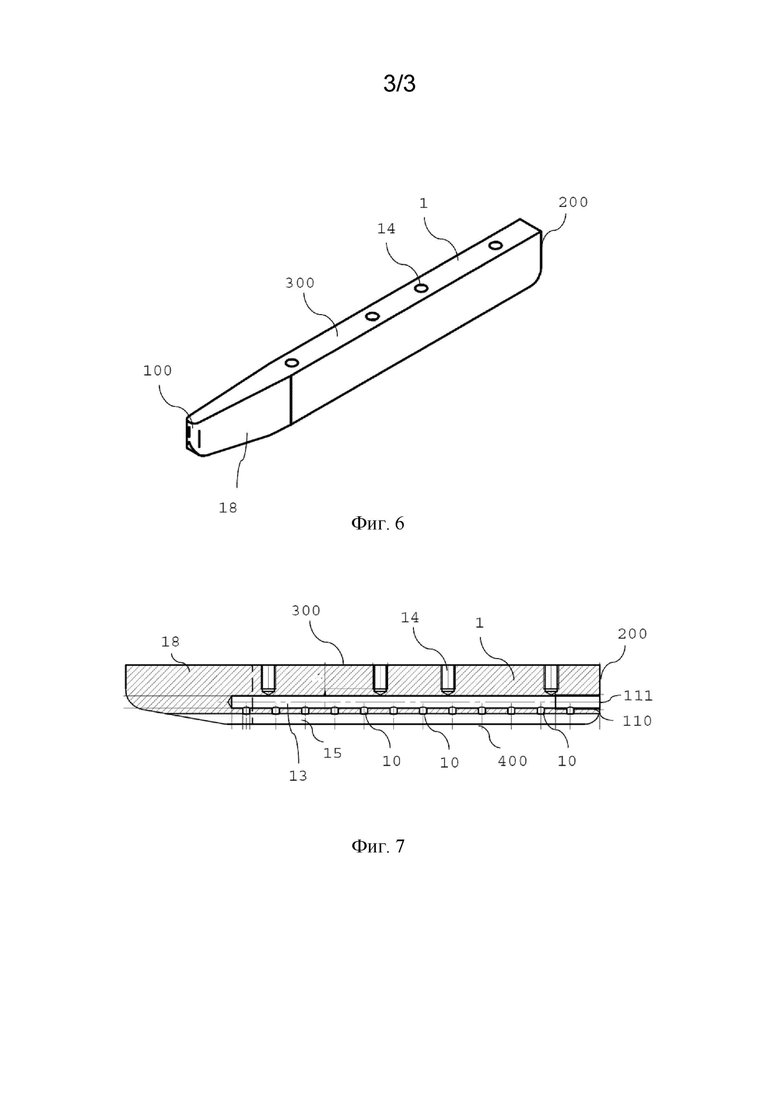

на фиг. 3 и 4 показаны вид в перспективе и продольный разрез первого варианта осуществления направляющего элемента;

на фиг. 5 показана нижняя сторона направляющего элемента по фиг. 1 и 2;

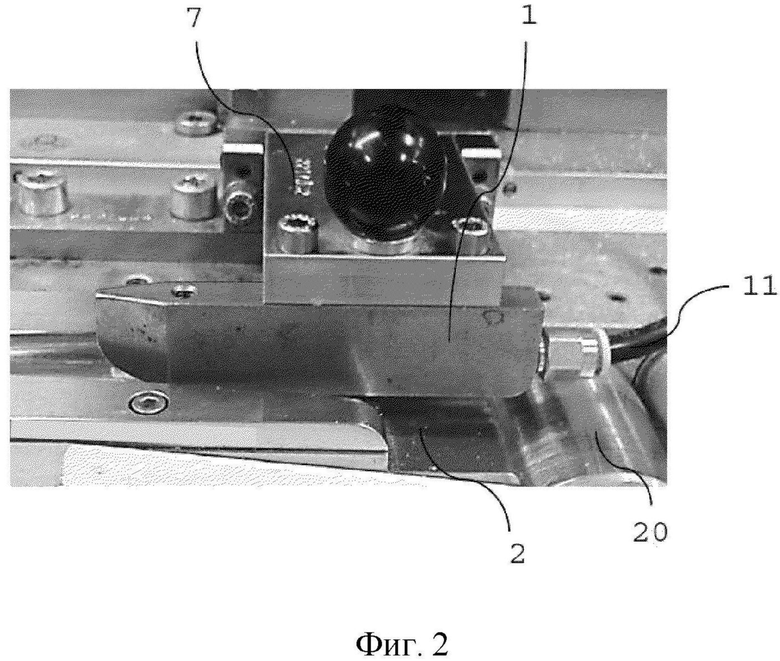

на фиг. 6 и 7 показаны вид в перспективе и продольный разрез второго варианта осуществления направляющего элемента.

На фиг. 1 непрерывный фильтрующий стержень 4 подают из устройства 40 подачи стержня, например, устройства для образования стержня, на опорную поверхность 2. Фильтрующий стержень 4, например, фильтрующий стержень из PLA, направляют по опорной поверхности 2 к обертывающему устройству 3. В обертывающем устройстве 3 непрерывный фильтрующий стержень 4 обертывают непрерывным листом оберточного материала 5, например, оберточной бумаги. Опорная поверхность 2 может содержать продольную канавку 30 в форме полукруга для размещения фильтрующего стержня 4 и для способствования оборачиванию оберточного материала 5 вокруг фильтрующего стержня 4.

Оберточный материал 5 подают снизу опорной поверхности 2, например, с бобины, отклоняют отклоняющим элементом 21, расположенным выше по потоку относительно опорной поверхности 2, таким образом, чтобы он транспортировался на опорную поверхность 2 и по ней в обертывающее устройство 3.

Опорная поверхность 2 может содержать один или несколько роликов 20, вращающихся в направлении транспортировки фильтрующего стержня 4 и оберточного материала 5 и способствующих транспортировке оберточного материала 5 или фильтрующего стержня 4 соответственно.

Фильтрующий стержень 4 расположен на оберточном материале 5 при перемещении вместе с оберточным материалом 5 по опорной поверхности 2.

Направляющий элемент 1 для направления фильтрующего стержня 4 на опорную поверхность показан на фиг. 1 в отведенном положении. В отведенном положении направляющего элемента 1 возможен свободный доступ к опорной поверхности 2, процессу предварительного обертывания и направляющему элементу 1, например, в целях технического обслуживания или осмотра.

Направляющий элемент 1 установлен на подвижном рычаге 7 позиционирования. Путем поворота рычага 7 относительно его оси в направлении стрелки 500 направляющий элемент 1 может быть переведен из отведенного положения в рабочее положение. В рабочем положении направляющий элемент 1 контактирует с верхней стороной 44 фильтрующего стержня 4 и направляет фильтрующий стержень 4 на опорную поверхность 2 или на оберточный материал 5 соответственно. На фиг. 2 направляющий элемент 1 показан в рабочем положении устройства. В рабочем положении направляющий элемент 1 расположен параллельно горизонтально расположенной опорной поверхности 2 и параллельно оберточному материалу 5, направляемому по опорной поверхности 2. Фильтрующий стержень 4 и оберточный материал 5 не показаны на фиг. 2.

Нижняя сторона 400 направляющего элемента 1 оснащена множеством выпускных отверстий 10 для газа, расположенных вдоль длины нижней стороны 400 направляющего элемента 1. Задний конец 200 направляющего элемента 1 оснащен устройством 11 подачи газа.

Направляющий элемент 1 показан более подробно на фиг. 3 и фиг. 4. Задний конец 200 направляющего элемента оснащен впускным отверстием 111 для газа, соединенным с устройством 11 подачи газа. Впускное отверстие 111 для газа также соединено посредством внутреннего канала 13 со всеми выпускными отверстиями 10 для газа. Источник газа (не показан), например, сушильного газа, такого как, например, сжатый воздух, соединен с впускным отверстием 111 для газа посредством газовой трубки. Резьба 110 может быть предусмотрена для соединения источника газа посредством газовой трубки с впускным отверстием 111 для газа.

Внутренний канал 13 проходит от заднего конца 200 направляющего элемента 1 по существу вдоль длины направляющего элемента 1 до уровня расположенного ниже всего по потоку выпускного отверстия 10 для газа. Посредством этого внутреннего канала 13 газ направляют через направляющий элемент 2 и из выпускных отверстий 10 для газа. Когда направляющий элемент 1 находится в рабочем положении, выпускные отверстия 10 направляют восемь потоков газа, соответствующих количеству выпускных отверстий 10 в нижней стороне 400 направляющего элемента 2, вертикально на верхнюю сторону 44 фильтрующего стержня 4.

Нижняя сторона 400 направляющего элемента 2 содержит направляющую поверхность 15 продольной вогнутой формы. На фиг. 5 показано изображение направляющей поверхности 15 вогнутой формы нижней стороны 400 направляющего элемента. Предпочтительно продольная вогнутая форма направляющей поверхности 15 соответствует круглой форме фильтрующего стержня 4. Форма направляющей поверхности 15 неизменна вдоль длины направляющего элемента 1, то есть для направляющей поверхности 15 обеспечен постоянный радиус кривизны.

Восемь выпускных отверстий 10 для газа расположены на равном расстоянии друг от друга в направляющей поверхности 15. Предпочтительно выпускные отверстия 10 расположены на одной продольной линии вдоль длины направляющего элемента 1. Однако они также могут быть незначительно радиально смещены относительно указанной продольной линии. Например, выпускные отверстия 10 могут быть поочередно радиально смещены в одну и в другую сторону относительно продольной линии.

Направляющий элемент 1 содержит клиновидную переднюю часть 18, которая сужается в боковом направлении относительно переднего конца 100 направляющего элемента. Сужающаяся передняя часть 18 позволяет расположить направляющий элемент 1 вблизи обертывающего устройства 3 в положении, где оберточный материал 5 уже был частично обернут вокруг фильтрующего стержня 1. Клиновидная передняя часть 18 обеспечивает плавное прохождение оберточного материала 5 рядом с направляющим элементом 1.

В варианте осуществления направляющего элемента по фиг. 3 и 4 передняя часть 18 проходит не намного дальше канала 13 для газа внутри элемента для газа или расположенного ниже всего по потоку выпускного отверстия 10 соответственно. Таким образом, с учетом клиновидной передней части 18, газ может подаваться к фильтрующему стержню непосредственно до того, как фильтрующий стержень 4 будет полностью обернут оберточным материалом 5.

Направляющий элемент 1 оснащен тремя высверленными отверстиями или резьбовыми отверстиями 14 в своей верхней стороне 300 для крепления направляющего элемента 1 к рычагу 7 позиционирования. Такое крепление, например, с помощью винтов, может быть предусмотрено для позиционирования и фиксирования направляющего элемента на предварительно определенном расстоянии от опорной поверхности для обеспечения безопасного направления фильтрующего стержня 4.

В примерах направляющего элемента 1, показанных на фиг. 3 и фиг. 4, расстояния между соседними выпускными отверстиями 10 для газа составляют 10 миллиметров при длине направляющего элемента 1, составляющей 93 миллиметра, и ширине, составляющей 10 миллиметров. Длина передней части 18 составляет 15 миллиметров.

На фиг. 6 и фиг. 7 показан другой вариант осуществления направляющего элемента 1 для подачи 12 потоков газа к фильтрующему стержню 4. Направляющий элемент 1, показанный на фиг. 6 и 7, может быть применен для подачи большего количества газа к фильтрующему стержню 4 либо для подвергания фильтрующего стержня газу в течение более длительного периода времени, либо в течение такого же периода времени при более высокой скорости перемещения фильтрующего стержня, направляемого направляющим элементом 1. На фиг. 6 и 7 для одинаковых или подобных элементов используются одинаковые ссылочные позиции.

Нижняя сторона 400 направляющего элемента 1 оснащена 12 выпускными отверстиями 10 для газа, расположенными на равном расстоянии друг от друга вдоль длины нижней стороны 400. Задний конец 200 направляющего элемента оснащен впускным отверстием 111 для газа, при этом выпускные отверстия 10 для газа соединены посредством внутреннего канала 13 с впускным отверстием 111 для газа.

Внутренний канал 13 проходит от заднего конца 200 направляющего элемента вдоль длины направляющего элемента 1 до расположенного ниже всего по потоку выпускного отверстия 10 для газа. В рабочем положении выпускные отверстия 10 направляют 12 потоков газа на верхнюю сторону 44 фильтрующего стержня 4. Выпускные отверстия 10 расположены так, чтобы направлять потоки газа вертикально на верхнюю сторону 44 фильтрующего стержня 4.

Нижняя сторона 400 направляющего элемента 2 содержит направляющую поверхность 15 продольной вогнутой формы. Форма направляющей поверхности 15 неизменна вдоль длины направляющего элемента 1, то есть для направляющей поверхности 15 обеспечен постоянный радиус кривизны.

Клиновидная передняя часть 18 направляющего элемента 1 сужается в боковом направлении относительно переднего конца 100 направляющего элемента.

В варианте осуществления направляющего элемента по фиг. 6 и 7 расположенное ниже всего по потоку выпускное отверстие 10 расположено в направляющей поверхности 15 приблизительно в 50 миллиметрах за передней частью 18.

Длинная передняя часть 18 позволяет прикладывать давление к фильтрующему стержню 4 до тех пор, пока фильтрующий стержень почти полностью не войдет в обертывающее устройство 3. Таким образом, давление может быть приложено к фильтрующему стержню 4, когда оберточный материал 5 уже был по меньшей мере частично обернут вокруг фильтрующего стержня. В итоге, уплотнение оберточного материала вокруг фильтрующего стержня, например, с помощью клея, может быть укреплено, предпочтительно, может быть улучшено.

Направляющий элемент в варианте осуществления, показанном на фиг. 6 и 7, оснащен четырьмя высверленными отверстиями или резьбовыми отверстиями 14 в своей верхней стороне 300 для крепления направляющего элемента 1 к рычагу 7 позиционирования или сконструированному иным образом держателю направляющей.

В примере направляющего элемента, показанном на фиг. 6 и 7, расстояния между соседними выпускными отверстиями 10 составляют 10 миллиметров при длине направляющего элемента 1, составляющей 161 миллиметр, и ширине, составляющей 10 миллиметров. Длина передней части составляет 43 миллиметра.

Изобретение относится к табачной промышленности, более конкретно к способам сушки используемых в курительных устройствах фильтрующих стержней. Предложенный способ сушки фильтрующих стержней включает этапы предоставления фильтрующего стержня, предоставления опорной поверхности (2) для размещения фильтрующего стержня и направления фильтрующего стержня на опорную поверхность посредством направляющего элемента (1), расположенного над опорной поверхностью. Способ дополнительно включает этап подачи потока сжатого газа, имеющего давление от 0 до 6 бар, к фильтрующему стержню через направляющий элемент, когда фильтрующий стержень транспортируют по опорной поверхности, перед обертыванием фильтрующего стержня оберточным материалом. Технический результат – значительное снижение содержания влаги в фильтрующем стержне, что позволяет ограничить или устранить конденсацию влаги в месте промежуточного хранения фильтрующего стержня или сегментов, нарезанных из фильтрующего стержня. 8 з.п. ф-лы, 7 ил.

1. Способ сушки фильтрующих стержней, при этом способ включает этапы:

- предоставления фильтрующего стержня;

- предоставления опорной поверхности для размещения фильтрующего стержня;

- направления фильтрующего стержня на опорную поверхность направляющим элементом, расположенным над опорной поверхностью;

- подачи потока сжатого газа, имеющего давление от 0 до 6 бар, к фильтрующему стержню через направляющий элемент, когда фильтрующий стержень транспортируют по опорной поверхности, перед обертыванием фильтрующего стержня оберточным материалом.

2. Способ по п. 1, в котором сжатый газ имеет давление от 0 до 2 бар.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что дополнительно включает этап расположения оберточного материала между фильтрующим стержнем и опорной поверхностью.

4. Способ по любому из предыдущих пунктов, который дополнительно включает этап подачи нескольких потоков газа одновременно вдоль длины фильтрующего стержня.

5. Способ по любому из предыдущих пунктов, в котором подают поток газа или несколько потоков газа вертикально на фильтрующий стержень.

6. Способ по любому из предыдущих пунктов, в котором фильтрующий стержень содержит по меньшей мере один из ацетилцеллюлозного материала или материала из полимолочной кислоты.

7. Способ по любому из предыдущих пунктов, в котором фильтрующий стержень представляет собой непрерывный стержень фильтрующего жгута.

8. Способ по любому из предыдущих пунктов, в котором поток газа или несколько потоков газа имеют температуру газа ниже 40°С.

9. Способ по любому из предыдущих пунктов, в котором контакт с фильтрующим стержнем осуществляют посредством направляющей поверхности направляющего элемента, причем направляющая поверхность имеет продольную вогнутую форму.

| WO 2014199284 A1, 18.12.2014 | |||

| WO 2012132972 A1, 04.10.2012 | |||

| RU 2013158009 A, 20.08.2015. |

Авторы

Даты

2020-04-17—Публикация

2016-08-23—Подача