Настоящее изобретение относится к сгибанию полотна материала с приданием ему формы стержня и, более конкретно, к изготовлению фильтрующих стержней для генерирующих аэрозоль изделий.

Образующий полотно материал может представлять собой, но без ограничения, гомогенизированный табачный материал, например TCL (tobacco cast leaf, литой табачный лист), который высушен и разрезан на пленки или листы, смотанные в рулоны для хранения и транспортировки. Аналогичным образом, образующий полотно материал может представлять собой PLA (poly lactic acid, полимолочную кислоту).

В типовом процессе изготовления генерирующих аэрозоль изделий полотно материала подвергают процессу гофрирования, в котором его пропускают между двумя валиками, имеющими комплементарные по форме поверхностные профили в виде выступов и впадин, которые прессуют полотно материала для гофрирования полотна. Гофрированное полотно затем сжимают в стержень, например, путем пропускания полотна через воронкообразное устройство для предварительного придания формы полотну, например через трубу в виде усеченного конуса, имеющую выпускное отверстие с диаметром, который во много раз меньше, чем ширина полотна материала. Это приводит к образованию множества сгибов в полотне в процессе собирания и сжатия полотна с приданием ему стержнеобразной формы. Сгибы в полотне именуются складками. Сжатый стержень разрезают на секции, обычно трубчатые секции, которые могут образовывать компоненты генерирующих аэрозоль изделий.

Рисунок плиссировки, который создается при прохождении полотна через воронкообразное устройство для предварительного придания формы, зависит от множества рабочих параметров. Некоторые из этих параметров могут не быть полностью регулируемыми, или даже они могут изменяться случайным образом, приводя к изменению рисунка плиссировки вдоль длины конечного сжатого стержня из материала в виде полотна.

Рисунок плиссировки может зависеть от положения полотна относительно устройства для предварительного придания формы, поскольку это влияет на то, какие участки полотна (по его ширине) входят в контакт с внутренней поверхностью устройства для предварительного придания формы. В результате контакта между полотном и указанной внутренней поверхностью происходит приложение локальных фрикционных усилий к полотну, что замедляет соответствующие участки полотна и приводит к направлению самого полотна в другое положение относительно устройства для предварительного придания формы, где образуется другой рисунок контакта между полотном и внутренней поверхностью устройства для предварительного придания формы. Это изменение положения полотна относительно устройства для предварительного придания формы при протягивании полотна через устройство для предварительного придания формы, приводит к изменению рисунка контакта между полотном и устройством для предварительного придания формы, приводя таким образом к изменению рисунка плиссировки полотна вдоль длины полотна при его прохождении через устройство для предварительного придания формы.

Физический контакт между полотном и устройством для предварительного придания формы может приводить к локальным изменениям физических свойств полотна, что может отрицательно повлиять на рабочие характеристики готового генерирующего аэрозоль изделия, и может быть желательна его минимизация. Например, фрикционный контакт между полотном и устройством для предварительного придания формы может приводить к статическому разряду или нагреву полотна и к соответствующему сжатию поверхности материала полотна. Физический контакт между полотном и устройством для предварительного придания формы может влиять на толщину полотна. Физический контакт между полотном и устройством для предварительного придания формы может влиять на гибкость полотна. В дополнение, физические изменения в полотне, происходящие в результате физического контакта между полотном и устройством для предварительного придания формы, могут нежелательным образом изменяться вдоль длины или ширины полотна.

Изменение рисунка плиссировки полотна и свойств материала полотна может приводить к изменению рабочих характеристик сжатых стержней в процессе производства генерирующих аэрозоль изделий.

В US4807809 раскрыто устройство для предварительного придания формы, которое предназначено для плиссировки полотна материала и в котором элемент в виде усеченного конуса расположен соосно внутри трубы в виде усеченного конуса на небольшом расстоянии от нее, обеспечивая кольцевой зазор, который уменьшается в диаметре по направлению к выпускному отверстию. В данном патенте указано, что регулирование рисунка плиссировки полотна материала, пропускаемого через устройство для предварительного придания формы, может быть обеспечено путем регулирования размера указанного кольцевого зазора. Тем не менее, относительное положение полотна и устройства для предварительного придания формы остается подверженным изменению. В дополнение, описанное устройство является механически сложным и неудобным для очистки или обслуживания.

Согласно первому аспекту, предложен способ изготовления сжатого стержня из материала в виде полотна для фильтрующего стержня генерирующего аэрозоль изделия, включающий этапы, на которых: подают материал в виде полотна от устройства подачи; протягивают материал в виде полотна через устройство для изготовления фильтрующих стержней; выполняют криволинейный гребень на центральном участке поперечного сечения материала в виде полотна при его приближении к месту контакта с внутренней поверхностью сгибающего раструба путем протягивания материала в виде полотна через формообразующую поверхность формообразующего устройства, контактирующую с центральным участком материала в виде полотна, при этом формообразующая поверхность отклоняет центральный участок материала в виде полотна от линии, проходящей между местом, где материал в виде полотна выходит из устройства подачи, и центром выпускного отверстия сгибающего раструба; и сгибают материал в виде полотна в сгибающем раструбе с образованием сжатого стержня из материала в виде полотна.

Согласно второму аспекту, предложен способ изготовления фильтрующего стержня для генерирующего аэрозоль изделия, включающий способ изготовления сжатого стержня по первому аспекту и этап, на котором обертывают сжатый стержень из материала в виде полотна таким образом, чтобы он оказался внутри трубки из оберточной бумаги.

Согласно третьему аспекту, предложено сгибающее устройство для сгибания материала в виде полотна с приданием ему формы стержня, который проходит вдоль длины материала в виде полотна, для изготовления фильтрующих стержней для генерирующих аэрозоль изделий, содержащее: сгибающий раструб, предназначенный для сгибания материала в виде полотна с приданием ему формы стержня и имеющий впускное отверстие и выпускное отверстие, более узкое, чем впускное отверстие; устройство подачи, предназначенное для подачи материала в виде полотна во впускное отверстие сгибающего раструба; и формообразующее устройство, которое обеспечено между устройством подачи и выпускным отверстием сгибающего раструба, предназначено для выполнения криволинейного гребня на центральном участке поперечного сечения материала в виде полотна, протягиваемого через формообразующее устройство при пропускании от устройства подачи через сгибающий раструб, и имеет формообразующую поверхность для контакта с листовым материалом, причем формообразующее устройство расположено таким образом, что формообразующая поверхность отклоняет центральный участок материала в виде полотна от линии, проходящей между местом, где материал в виде полотна имеет возможность выхода из устройства подачи, и центром выпускного отверстия сгибающего раструба.

Согласно четвертому аспекту, предложено устройство для изготовления фильтрующих стержней для генерирующих аэрозоль изделий, содержащее: сгибающее устройство согласно третьему аспекту; натяжной и приводной механизм для протягивания материала в виде полотна через указанное устройство для изготовления фильтров и поддержания стабильного натяжения материала в виде полотна при втягивании материала в виде полотна в сгибающий раструб; и обертывающее устройство для обертывания сжатого стержня таким образом, чтобы он оказался внутри трубки из оберточной бумаги.

Материал в виде полотна может быть отклонен на расстояние отклонения от 20 мм до 60 мм на вершине криволинейного центрального гребня, где материал в виде полотна проходит по формообразующей поверхности.

Относительное положение формообразующего устройства и сгибающего раструба может быть регулируемым для регулирования расстояния отклонения материала в виде полотна.

Формообразующая поверхность может быть расположена на расстоянии от 20 мм до 200 мм от входа сгибающего раструба. Формообразующая поверхность может быть расположена на расстоянии от 30 мм до 150 мм от входа сгибающего раструба.

Формообразующая поверхность может быть расположена внутри сгибающего раструба.

Формообразующее устройство может проходить внутрь входа сгибающего раструба.

Формообразующая поверхность может представлять собой гладкую криволинейную поверхность.

Формообразующая поверхность может быть оснащена текстурированной поверхностью.

Текстурированная поверхность может иметь множество гребней, проходящих вдоль направления перемещения материала в виде полотна.

Формообразующее устройство может быть оснащено механизмом регулирования температуры.

Формообразующая поверхность может быть оснащена множеством отверстий для подачи воздуха.

Формообразующая поверхность может быть обеспечена на выпуклой поверхности, имеющей радиус кривизны 25 мм.

Криволинейная W-образная форма может быть придана материалу в виде полотна в том месте, где он протягивается через формообразующее устройство. Ориентация полученной криволинейной W-образной формы может быть подвергнута изменению относительно раструба, формообразующего устройства и устройства подачи. Криволинейная W-образная форма имеет криволинейный центральный гребень, который может выступать вверх, вниз (что соответствует обратной W-образной форме), вбок или под другим углом в соответствии с ориентацией полученной криволинейной W-образной формы. Например, если материал в виде полотна протягивается через формообразующее устройство, то этому материалу в виде полотна может быть придана такая форма, чтобы он имел центральную локальную вершину и две смежных впадины с обеих сторон от нее. Аналогичным образом, материалу в виде полотна с помощью формообразующего устройства и раструба также может быть придана такая форма, чтобы он имел обратный рисунок, т. е. центральную локальную впадину и две смежных вершины с обеих сторон от нее.

Центральный участок поперечного сечения материала в виде полотна может представлять собой центральный участок, занимающий 50% ширины материала в виде полотна.

В контексте данного документа термин «криволинейный центральный гребень» применительно к полотну относится к гребню с вершиной, которая расположена в пределах центрального участка, занимающего 50% ширины полотна, предпочтительно в пределах центрального участка, занимающего 20% ширины полотна, и которая имеет радиус кривизны вогнутой поверхности, по меньшей мере в десять раз больший толщины полотна, предпочтительно по меньшей мере в двадцать раз больший толщины полотна.

В контексте данного документа термины «лист», «материал в виде полотна» или «полотно» обозначают плоский элемент, ширина и длина которого существенно превышают его толщину. Ширина листа предпочтительно составляет более чем приблизительно 10 миллиметров, более предпочтительно более чем приблизительно 20 миллиметров или 30 миллиметров. Еще более предпочтительно, ширина листа составляет от приблизительно 100 миллиметров до приблизительно 300 миллиметров.

В предпочтительном варианте осуществления лист содержит полимолочную кислоту (PLA). Лист может представлять собой лист материала, содержащего алкалоиды. Лист может представлять собой лист, содержащий гомогенизированный табачный материал.

«Содержащий алкалоиды материал» представляет собой материал, который содержит один или более алкалоидов. Среди алкалоидов предпочтительным является никотин, который может быть обнаружен в табаке. Алкалоиды представляют собой группу химических соединений природного происхождения, которые обычно содержат атомы азотистых оснований. Указанная группа также включает некоторые родственные соединения с нейтральными и даже слабокислыми свойствами. Некоторые синтетические соединения или схожие структуры также именуются алкалоидами. В дополнение к углероду, водороду и азоту, алкалоиды также могут содержать кислород, серу и, реже, другие элементы, такие как хлор, бром и фосфор. Алкалоиды вырабатываются многими организмами, в том числе бактериями, грибками, растениями и животными. Их можно получать путем очистки из неочищенных экстрактов указанных организмов посредством кислотно-основной экстракции. Примерами алкалоидов являются кофеин, никотин, теобромин, атропин, тубокурарин.

Широко используемыми формами гомогенизированного табачного материала являются восстановленный гомогенизированный табак и литой лист. Процесс изготовления листов гомогенизированного табачного материала обычно включает этап, на котором смешивают табачную пыль и связующее с образованием суспензии. Затем указанную суспензию используют для получения табачного полотна. Например, путем литья вязкой суспензии на движущуюся металлическую ленту изготавливают т.н. литой лист. В качестве альтернативы, для получения восстановленного табака может использоваться низковязкая суспензия с высоким содержанием воды в процессе, схожем с изготовлением бумаги.

Листовой материал из табака может именоваться восстановленным листовым материалом, и его получают с использованием табака в виде частиц (например, восстановленного табака) или табачной смеси в виде частиц, увлажнителя и водного растворителя с получением табачной композиции. Затем обычно осуществляют литье, экструзию, раскатку или прессование указанной табачной композиции с образованием листового материала. Лист из табака может быть изготовлен с использованием влажного процесса, в котором используют табак для получения бумагообразного материала; или процесса литья листов, в котором мелкодисперсные частицы табака смешивают со связующим материалом и осуществляют литье на движущуюся ленту с получением листа. Лист гомогенизированного табачного материала затем может быть смотан в рулоны, которые разматывают для последующей обработки, например, для того, чтобы они стали частью генерирующего аэрозоль изделия, т.е. были включены в образующий аэрозоль субстрат генерирующего аэрозоль изделия. «Нагреваемое без сжигания» генерирующее аэрозоль изделие представляет собой генерирующее аэрозоль изделие, в котором образующий аэрозоль субстрат нагревают до сравнительно низкой температуры с тем, чтобы происходило образование аэрозоля, но при этом предотвращалось горение табачного материала. Кроме того, табак, присутствующий в гомогенизированном табачном листе, обычно представляет собой исключительно табак или содержит главным образом табак, присутствующий в гомогенизированном табачном материале указанного «нагреваемого без сжигания» генерирующего аэрозоль изделия. Это означает, что состав аэрозоля, который генерируется указанным «нагреваемым без сжигания» генерирующим аэрозоль изделием, по существу обусловлен лишь гомогенизированным табачным материалом.

В контексте данного документа термин «образующий аэрозоль материал» обозначает материал, который при нагреве способен выделять летучие соединения для генерирования аэрозоля. Табак может быть классифицирован как образующий аэрозоль материал, в частности, как лист из гомогенизированного табака, содержащий вещество для образования аэрозоля. Образующий аэрозоль субстрат может содержать образующий аэрозоль материал или состоять из него.

Гомогенизированный табачный лист в целом содержит, в дополнение к табаку, связующее и вещество для образования аэрозоля. С помощью этой композиции может быть получен лист, который является «липким», т.е. он приклеивается к смежным объектам, и в то же самое время он является довольно хрупким, имея относительно низкую прочность на разрыв.

В контексте данного документа термин «гофрированный» обозначает лист или полотно с множеством гофров. Термин «гофрирование» обозначает выполнение гофрированного листа материала, предпочтительно из по существу плоского листа материала или предварительно необработанного листа материала, для создания структурированной поверхности.

В контексте данного документа термин «устройство подачи» обозначает устройство для подачи к формообразующему устройству полотна материала для сгибания в сгибающем раструбе. Полотно может подаваться непосредственно с рулона, в который смотано полотно и который расположен относительно формообразующего устройства и раструба таким образом, что обеспечивается отклонение полотна при его прохождении через формообразующее устройство. Полотно может подаваться от источника через промежуточные операции, которые могут включать гофрирование, натяжение и завершающий этап выравнивания для подачи полотна в формообразующее устройство.

В контексте данного документа термин «формообразующее устройство» обозначает устройство, обеспечивающее контактирующую с полотном поверхность, которая выполняет криволинейный гребень в полотне при его отклонении в результате скольжения через указанную контактирующую с полотном поверхность. Формообразующее устройство может иметь одну выпуклую контактирующую с полотном поверхность для выполнения криволинейного гребня в полотне.

В контексте данного документа термин «стержень» обозначает в целом цилиндрический элемент по существу круглого или овального поперечного сечения.

В контексте данного документа термины «осевой» или «в осевом направлении» относятся к направлению, проходящему вдоль или параллельно оси цилиндра стержня.

В контексте данного документа термины «собранный» или «собирание» означают, что полотно или лист свернуты или иным образом сжаты или сужены в по существу поперечном направлении относительно оси цилиндра стержня.

В процессе изготовления генерирующих аэрозоль изделий лист материала может быть подвергнут процессу гофрирования.

Во время процесса гофрирования лист материала обычно зажимают между двумя вращающимися цилиндрическими валиками, также называемыми «гофрирующими валиками». Эти валики имеют на своих внешних поверхностях ответные текстурированные рисунки в форме гребней/канавок, которые гофрируют лист материала. Тем не менее, в настоящем изобретении может использоваться любой процесс гофрирования.

В процессе гофрирования выполняют гофры на листе материала. Предпочтительно, в результате гофрирования структура листового материала выборочно ослабляется. Если листовой материал является волоконным, то процесс гофрирования может вызывать ослабление в материале вследствие разрыва некоторых из волокон указанного материала. Этот разрыв предпочтительно способствует сжатию полотна материала в стержень. В частности, гофрирование может удлинять материал с образованием продольных линий ослабления, по которым предпочтительно происходит сгибание. Эти линии именуются гофрами.

Этапы сжатия полотна с приданием ему формы стержня являются стабильными и легко могут быть воспроизведены, что обеспечивает возможность содействия достижению стабильности при сжатии полотна в стержень и, следовательно, достижению стабильности конечного продукта.

Формообразующая поверхность может представлять собой текстурированную поверхность. Текстурированная поверхность обеспечивает преимущество, состоящее в возможности дополнительного снижения трения между формообразующей поверхностью и полотном материала. Формообразующая поверхность может быть оснащена текстурированной поверхностью, имеющей рисунок из гребней. Формообразующая поверхность может быть оснащена группой отверстий для подачи воздуха, через которые обеспечиваться возможность подачи воздуха.

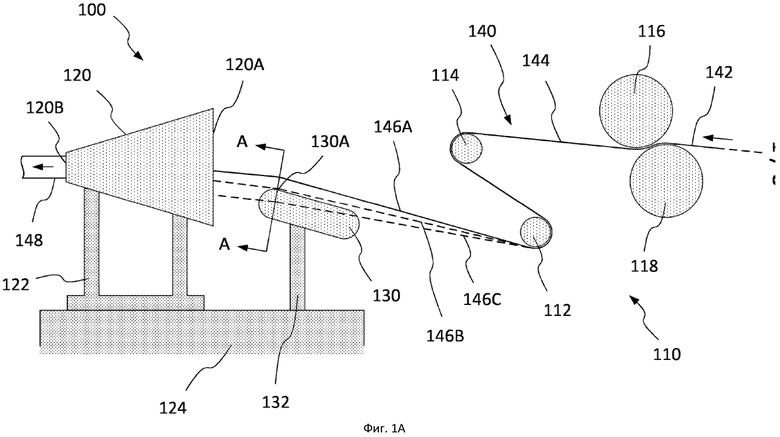

Далее дополнительно описаны примеры со ссылкой на сопроводительные чертежи, на которых:

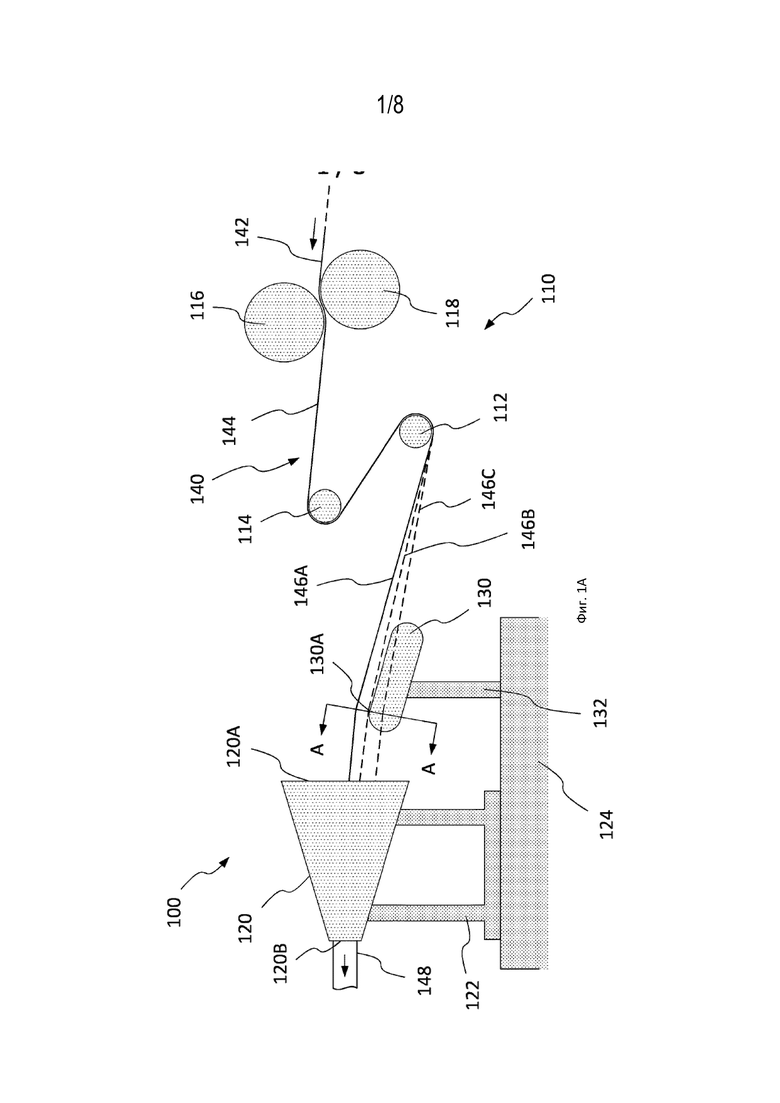

на фиг. 1А показан вид сбоку первого сгибающего устройства для сгибания полотна с приданием ему формы стержня;

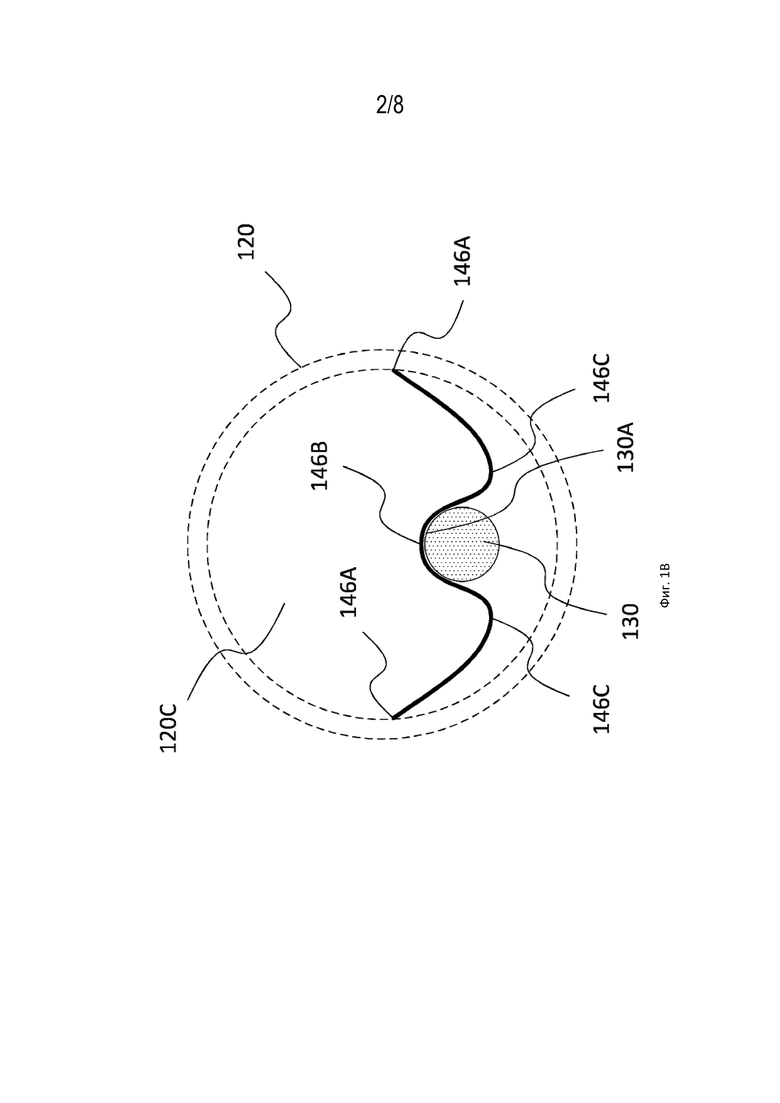

на фиг. 1B показан вид в сечении первого сгибающего устройства по линии, обозначенной через A-A на фиг. 1A;

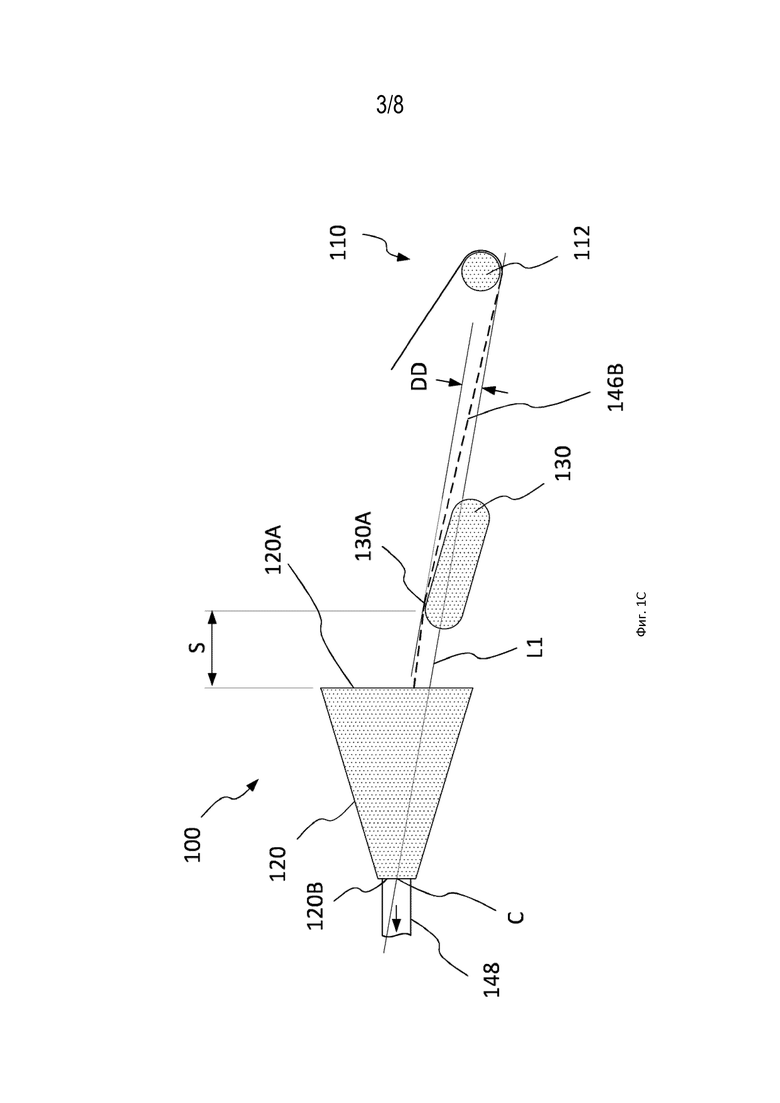

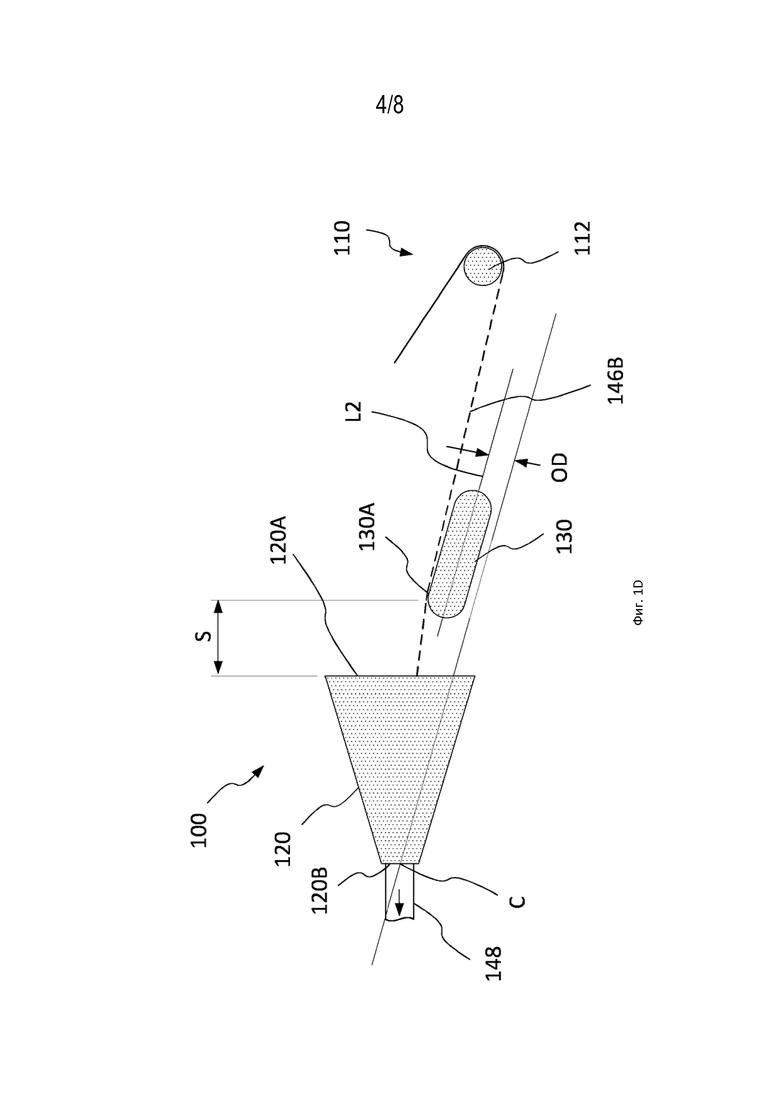

на фиг. 1C и 1D показаны дополнительные виды сбоку части первого сгибающего устройства по фиг. 1A;

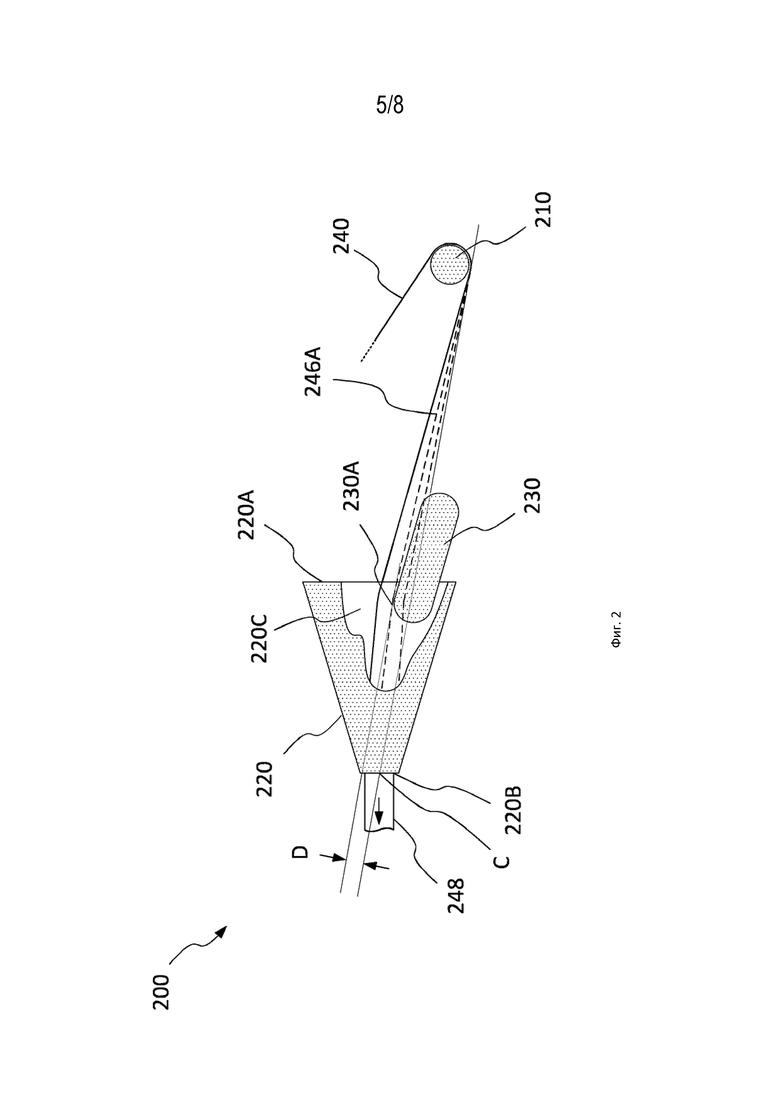

на фиг. 2 показан вид сбоку с частичным разрезом второго сгибающего устройства;

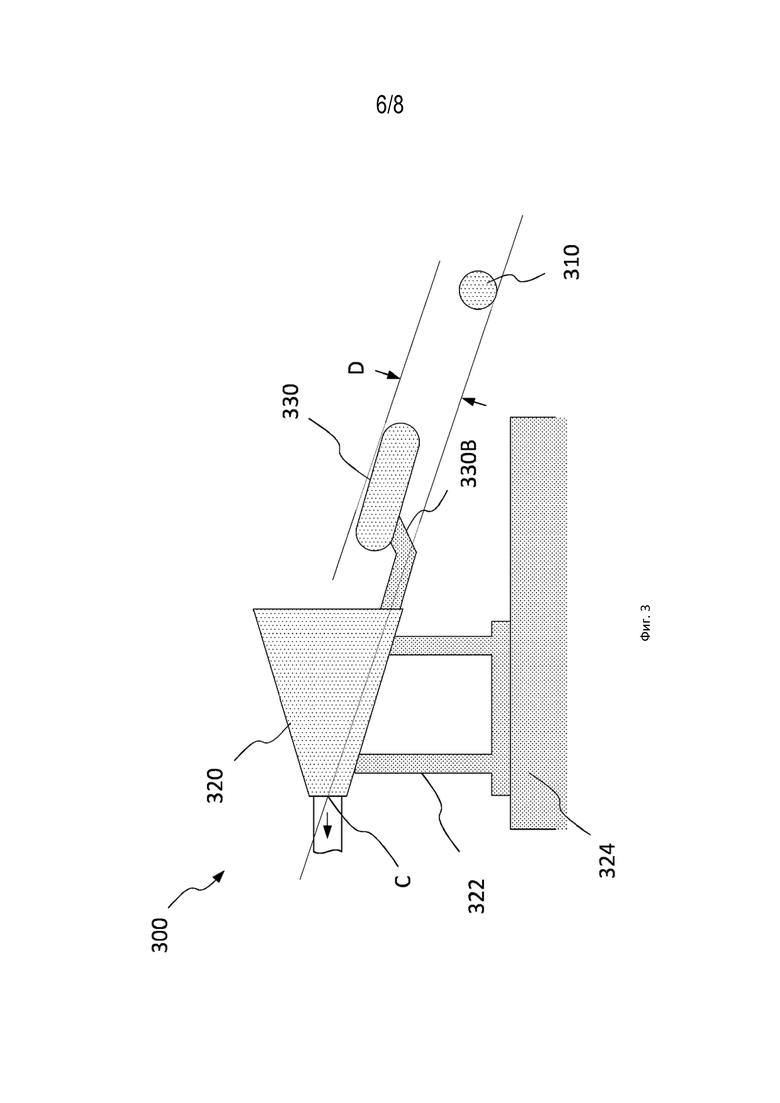

на фиг. 3 показан вид сбоку части третьего сгибающего устройства;

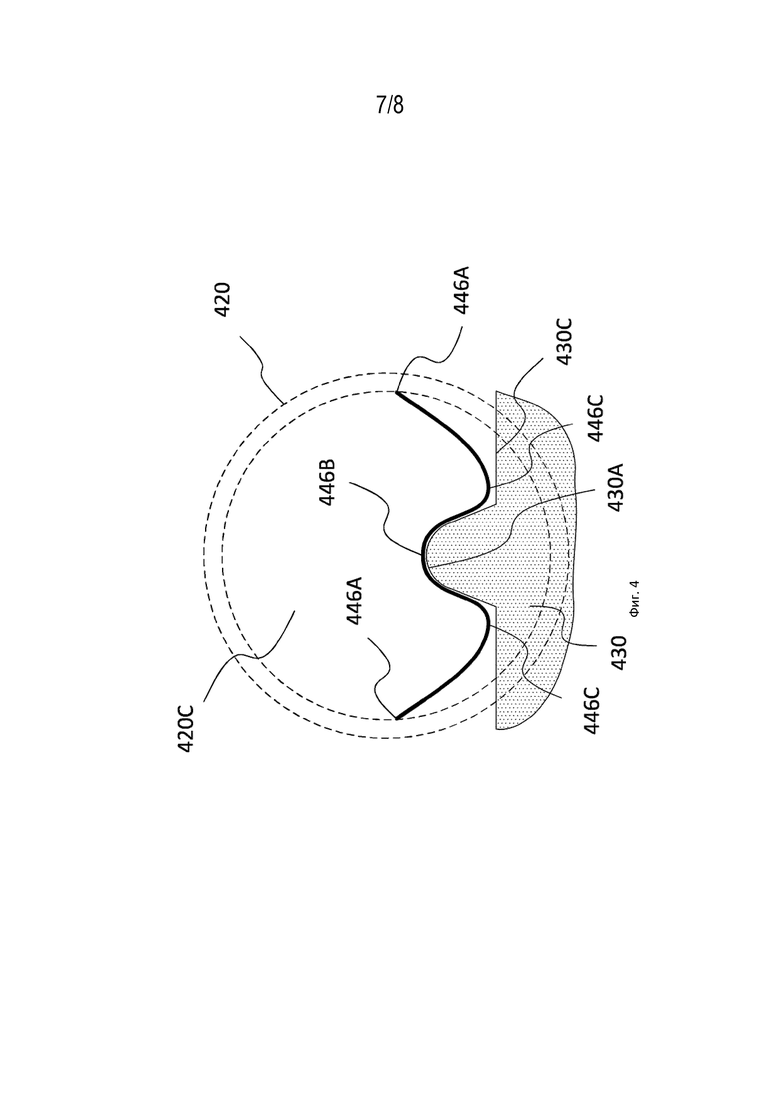

на фиг. 4 показан вид в сечении четвертого сгибающего устройства; и

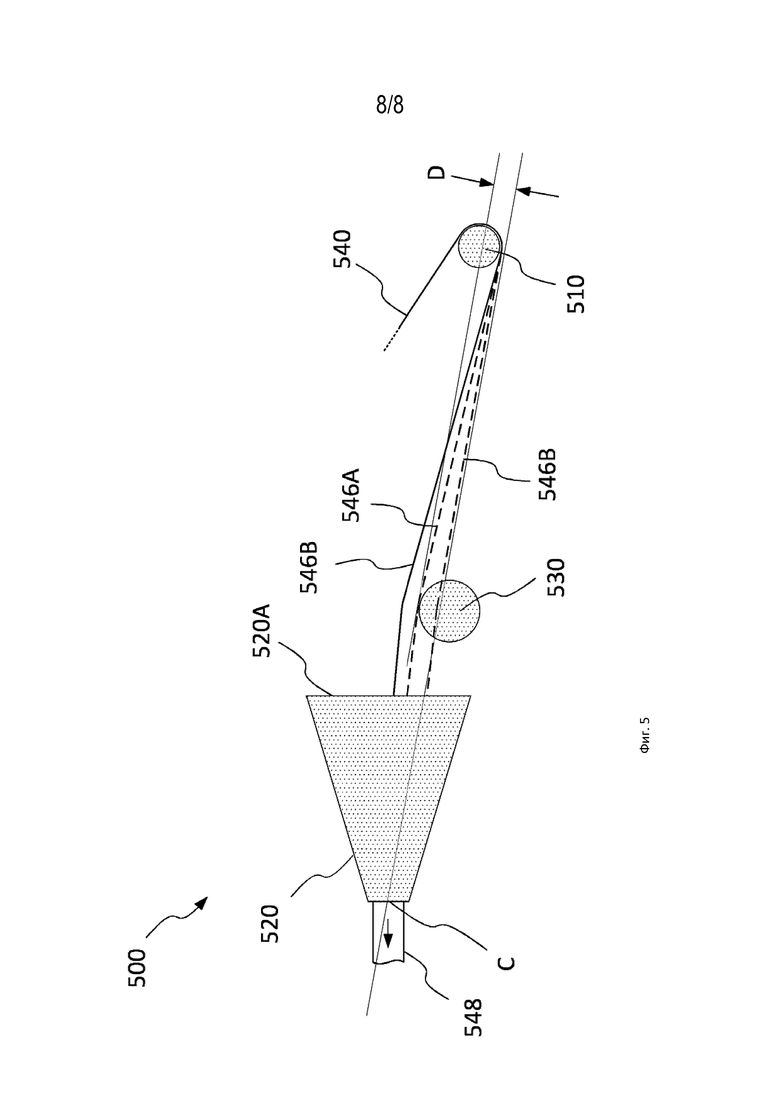

на фиг. 5 показан вид сбоку пятого сгибающего устройства.

В описанных примерах одинаковые элементы были обозначены одинаковыми номерами, хотя в некоторых случаях они имеют один или более номеров, отличающихся друг от друга на величину, кратную 100. Например, на разных фигурах для обозначения раструба были использованы номера 120, 220, 320, 420 и 520.

На фиг. 1A показан вид сбоку первого сгибающего устройства 100, предназначенное для сгибания полотна (которое также может называться материалом в виде полотна) с приданием ему формы стержня и имеющее устройство 110 подачи, сгибающий раструб 120 и формообразующее устройство 130 для сгибания полотна 140 материала в сжатый стержень 148. При использовании путь полотна 140 отклоняется в результате протягивания через формообразующее устройство 130 в процессе подачи полотна от устройства 110 подачи в раструб 120, который выполняет криволинейный гребень 146B поперечном в сечении полотна. Вершина криволинейного гребня обеспечивается на центральном участке (центральной половине) поперечного сечения полотна.

Проиллюстрированный пример устройства 110 подачи содержит направляющий валик 112, натяжной валик 114 и гофрирующие валики 116, 118, к которым подается полотно 140 от источника (не показан), например с рулона, в который смотано полотно. Полотно, подаваемое от источника, обычно представляет собой полотно 142 без рисунка. Гофрирующие валики 116, 118 оснащены текстурированным поверхностным рисунком (например, комплементарными поверхностными рисунками в форме гребней и впадин) и выполняют в полотне 140 соответствующий гофрированный рисунок при пропускании между ними полотна, получая гофрированное полотно 144. Натяжной валик 114 (при его наличии) поддерживают постоянное натяжение в полотне 140 при его подаче в раструб 120 и может быть установлен на упруго деформируемой опоре, например на пружинной опоре.

В альтернативной компоновке некоторые или все из направляющего валика, натяжного валика и гофрирующих валиков могут быть исключены из устройства подачи, оснащенного источником полотна (например, рулоном), причем направляющий валик 112, показанный на фиг. 1A, обеспечивает отклонение полотна в пределах формообразующего устройства 130 в процессе подачи полотна от источника, расположенного в устройстве подачи, к раструбу 120.

Полотно 140 имеет форму ленты, является гибким и может содержать, помимо прочего, полимолочную кислоту (PLA) или гомогенизированный табачный материал. Полотно 140 может иметь толщину от 0,3 до 0,6 миллиметра и ширину от 100 до 300 миллиметров.

Относительное положение выпускного отверстия 112 устройства 110 подачи (которое представляет собой направляющий валик 112 на фиг. 1A), раструба 120 и формообразующего устройства 130 задано с возможностью обеспечения отклонения пути полотна 140 при протягивании полотна через формообразующее устройство.

На фиг. 1A контактирующая с полотном поверхность 130A формообразующего устройства 130 обеспечена спереди от входа 120A раструба 120.

В результате отклонения полотна 140 в пределах формообразующего устройства 130 выполняется криволинейный центральный гребень 146B в поперечном сечении полотна, как показано на фиг. 1B. Контакт с внутренней поверхностью 120C раструба 120 приводит к искривлению вверх боковых участков полотна 140, смежных с кромками 146A, в результате чего обеспечивается область впадины 146C с каждой стороны от криволинейного центрального гребня 146B. Относительное положение раструба 120, формообразующего устройства 130 и устройства 110 подачи обеспечивает криволинейную W-образную форму сечения полотна 140, показанную на фиг. 1B. Степень, до которой приподнимаются кромки 146A полотна 140 с образованием впадины 146C с каждой стороны от криволинейного центрального гребня 146B, может варьироваться в зависимости от близости формообразующего устройства 130 к месту, в котором полотно впервые контактирует с внутренней поверхностью 120C раструба 120. Например, боковые участки полотна могут быть сравнительно плоскими с обеих сторон от криволинейного центрального гребня, если формообразующее устройство расположено дальше от раструба.

Участок полотна 140, на котором выполняется криволинейный центральный гребень 146B, отклоняется на расстояние DD отклонения относительно линии L1, проходящей между местом, в котором полотно выходит из устройства 110 подачи (например, нижней точкой направляющего валика 112), и центром C узкого выпускного отверстия 120B сгибающего раструба 120, как показано на фиг. 1C. Расстояние DD отклонения (измеренное перпендикулярно линии L1) может составлять от 20 мм до 60 мм. Минимальное расстояние отклонения обеспечивает возможность стабильного выполнения криволинейного центрального гребня 146B. Максимальное расстояние отклонения сводит к минимуму локальный нагрев и деформацию (например, предотвращает чрезмерный локальный нагрев и деформацию) полотна при его прохождении через контактирующую с полотном поверхность формообразующего устройства.

В сгибающем устройстве 100, показанном на фиг. 1A, обеспечено формообразующее устройство 130, имеющее постоянное положение относительно сгибающего раструба 120, что обеспечивает постоянное расстояние DD отклонения центрального участка полотна 140 при его протягивании через формообразующее устройство. В качестве альтернативы, формообразующее устройство может быть регулируемым образом установлено относительно сгибающего раструба (не показан), что обеспечивает возможность регулирования расстояния DD отклонения в соответствии с эксплуатационными требованиями, например возможность выбора расстояния DD отклонения в соответствии с разными материалами в виде полотна. В дополнение, регулирование формообразующего устройства обеспечивает возможность облегчения настройки сгибающего устройства, например, при продевании запасного материала в виде полотна через сгибающее устройство.

Формообразующее устройств 130 может иметь длину от 40 мм до 150 мм, или оно может иметь длину от 50 мм до 100 мм. Контактирующая с полотном поверхность 130А формообразующего устройства 130 может иметь радиус кривизны 25 мм.

В качестве альтернативы, расположение сгибающего устройства может быть определено применительно к относительной ориентации формообразующего устройства 130 и центра C узкого выпускного отверстия 120B сгибающего раструба 120, как показано на фиг. 1D. В случае, если формообразующее устройство 130 представляет собой удлиненный корпус, имеющий центральную линию L2, эта центральная линия L2 формообразующего устройства может быть смещена от центра C узкого выпускного отверстия 120B сгибающего раструба 120 на расстояние OD смещения. Расстояние OD смещения может составлять от 10 мм до 20 мм.

Показанное на фиг. 1B относительное положение раструба 120, формообразующего устройства 130 и устройства 110 подачи обеспечивает криволинейную W-образную форму сечения полотна 140 с криволинейным центральным гребнем 146B, выступающим вверх. Тем не менее, раструб, формообразующее устройство и устройство подачи могут иметь другое относительное положение, которое обеспечивает криволинейную W-образную форму сечения полотна с другой ориентацией, например, имеющую криволинейный центральный гребень, выступающий вниз, в виде обратной криволинейной W-образной формы (т.е. криволинейной М-образной формы), или имеющую криволинейный центральный гребень, выступающий в боковом направлении (например, криволинейную Е-образную форму или криволинейную 3-образную форму).

Выполнение криволинейного центрального выступа 146B в полотне 140 с помощью формообразующего устройства 130 стабилизирует положение полотна относительно раструба 120 при втягивании полотна во вход 120A раструба. Выполнение криволинейного центрального выступа 146B стабилизирует форму поперечного сечения полотна 140 при вхождении полотна в контакт с внутренней поверхностью 120C раструба 120. Стабилизация полотна обеспечивает возможность повышения стабильности при сгибании полотна внутри сгибающего раструба 120, когда оно плиссируется с образованием сжатого стержня 148, который вытягивается через узкое выпускное отверстие 120B сгибающего раструба.

Отклонение полотна 140 в пределах формообразующего устройства 130 обеспечивает возможность получения улучшенных характеристик сгибания при воздействии лишь минимального уровня дополнительного трения на прохождение полотна. Скользящий контакт между формообразующим устройством 130 и полотном 140 равномерно распределен по одной широкой и выпуклой контактирующей с полотном поверхности 130A формообразующего устройства, и ширина области контакта минимизирует локализованный нагрев и тепловое повреждение полотна.

Проиллюстрированное формообразующее устройство 130 имеет удлиненную цилиндрическую форму, плавно переходящую в криволинейные концы.

Формообразующее устройств 130 расположено вблизи входа 120А раструба 120. В сгибающем устройстве 100 по фиг. 1A контактирующая с полотном поверхность 130A формообразующего устройства 130 расположена на удалении снаружи от раструба 120 на расстоянии S, как показано на фиг. 1C, и расстояние S может составлять от 20 мм до 200 мм. В качестве альтернативы, расстояние S может составлять от 30 мм до 150 мм. Благодаря близости контактирующей с полотном поверхности формообразующего устройства 130 к кому месту, где полотно 140 входит в контакт с внутренней поверхностью 120C раструба 120, обеспечивается стабильность прохождения полотна между формообразующим устройством 130 и местом контакта с указанной внутренней поверхностью раструба.

Контактирующая с полотном поверхность 130A в формообразующем устройстве 130 может быть оснащена текстурированной поверхностью, снижающей трение (не показана), например рисунком из гребней, проходящих по существу параллельно направлению перемещения полотна, при использовании.

В первом сгибающем устройстве 100 раструб 120 и формообразующее устройство 130 отдельно установлены посредством опор 122, 132 на основании 124. Формообразующее устройство 130 может быть оснащено охлаждающим устройством (не показано), например термоэлектрическим охладителем (охладителем Пельтье) или источником охлаждающей воды. В качестве альтернативы или дополнительно, формообразующее устройство 130 может быть оснащено множеством отверстий для подачи воздуха, через которые обеспечивается возможность подачи воздуха между формообразующим устройством и полотном 140, что обеспечивает возможность охлаждения формообразующего устройства и полотна и возможность снижения трения между формообразующим устройством и полотном.

Сгибающее устройство обычно образует сборочный узел внутри комплектного производственного устройства, предназначенного для производства продуктов для генерирующих аэрозоль изделий или для производства генерирующих аэрозоль изделий. Комплектное производственное устройство может содержать натяжные механизмы, механизмы привода полотна, предназначенные для протягивания полотна через раструб, обертывающие механизмы, предназначенные для обертывания стержня из сжатого полотна, который выходит из раструба, и режущий механизм для разрезания стержня на отрезки.

Хотя в первом сгибающем устройстве 100 по фиг. 1A контактирующая с полотном поверхность 130A формообразующего устройств 130 находится снаружи раструба 120, в альтернативном варианте контактирующая с полотном поверхность может быть обеспечена внутри раструба путем размещения формообразующего устройства внутри раструба или путем обеспечения такого формообразующего устройства, которое проходит через вход раструба.

На фиг. 2 показан вид сбоку с частичным разрезом второго сгибающего устройства 200, предназначенного для сгибания полотна 240 с приданием ему формы стержня и имеющего устройство 210 подачи (обозначено лишь направляющим валиком), раструб 220 для выполнения стержня и формообразующее устройство 230 для сгибания полотна материала 240. Способ использования второго сгибающего устройства 200 соответствует способу использования первого сгибающего устройства 100, при этом полотно 240 протягивается через контактирующую с полотном поверхность 230A формообразующего устройства 230 и в результате выполняется криволинейный центральный гребень 246B в полотне. Второе сгибающее устройство 200 отличается от первого сгибающего устройства 100 тем, что формообразующее устройство 230 проходит внутрь входа 220A раструба 220, обеспечивая контактирующую с полотном поверхность 230А внутри раструба, что обеспечивает возможность повышения стабильности полотна при использовании.

Формообразующее устройство 230 расположено вблизи входа 220А раструба 220. В сгибающем устройстве 200 по фиг. 2 контактирующая с полотном поверхность 230A формообразующего устройства 230 проходит внутри раструба 220.

Хотя в первом сгибающем устройстве 100 раструб 120 и формообразующее устройство 130 раздельно установлены с помощью опор 122, 132 на основании 124, в качестве альтернативы, как показано в третьем сгибающем устройстве 300 по фиг. 3, формообразующее устройство 330 может выступать из раструба 320, например, будучи установленным непосредственно на раструбе посредством рычага 330B. Такая компоновка позволяет упростить обслуживание сгибающего устройства, благодаря обеспечению возможности съема как раструба 320, так и формообразующего устройства 330 с основания 324 в виде единой детали.

Хотя в описанных ранее сгибающих устройствах 100, 200, 300 проиллюстрированные формообразующие устройства имеют удлиненную цилиндрическую форму, плавно переходящую в криволинейные концы, формообразующее устройство не ограничивается этой формой.

На фиг. 4 показан вид в сечении формообразующего устройства 430 другой формы (во всем остальном соответствующего виду в сечении по фиг. 1B), в котором контактирующая с полотном поверхность 430A обеспечена на выступе, отходящем от поверхности корпуса 430C большего размера и имеющем гладкую выпуклую вершину выступа (которая может быть дополнительно оснащена текстурированной поверхностью, как описано выше). Данная компоновка позволяет упростить изготовление формообразующего устройства 430 и обеспечивает формообразующее устройство большей массы, что стабилизирует формообразующее устройство в отношении вибраций. Контактирующая с полотном поверхность 430A формообразующего устройства 430 может иметь радиус кривизны 25 мм.

На фиг. 5 показан вид сбоку формообразующего устройства 530 другой формы, которое является по существу сферическим. Монтажная компоновка не показана и может соответствовать монтажной компоновке по фиг. 1А или фиг. 3. По существу сферическая форма формообразующего устройства 530 способна содействовать получению компактного сгибающего устройства 500, что обеспечивает возможность сокращения расстояния между устройством 510 подачи и раструбом 520 и таким образом дополнительно повышает стабильность прохождения полотна 540 между ними. Сферическое формообразующее устройство 530 может иметь диаметр 50 мм (т.е. радиус кривизны 25 мм).

Как описано применительно к сгибающему устройству по фиг. 1A, формообразующие устройства 230, 330, 430 и 530 по фиг. 2, 3, 4 и 5 могут быть регулируемым образом установлены на соответствующих сгибающих раструбах 220, 320, 420 и 520, что обеспечивает возможность регулирования расстояние DD отклонения (или, аналогичным образом, обеспечивает возможность регулирования расстояния OD смещения).

Фигуры, представленные в данном документе, являются схематическими и выполнены не в масштабе.

По всему описанию и формуле настоящего описания слова «содержать» и «заключать в себе» и их варианты означают «включающий, но без ограничения», и они не предназначены для исключения (и не исключают) других частей, добавок, компонентов, целых чисел или этапов. По всему описанию и формуле настоящего описания форма единственного числа включает форму множественного числа, если контекст не требует иного. В частности, если используется форма множественного числа, то описание следует рассматривать как предполагающее множественность, а также единственность, если контекст не требует иного.

Признаки, целые числа, характеристики или группы, описанные в сочетании с конкретным аспектом, вариантом осуществления или примером осуществления настоящего изобретения, следует рассматривать как применимые к любому другому аспекту, варианту осуществления или примеру, описанным в данном документе, если они не являются несовместимыми с ними. Все признаки, раскрытые в настоящем описании (включая любые сопроводительные пункты формулы изобретения, реферат и чертежи), и/или все этапы любого способа или процесса, раскрытых выше, могут быть объединены в любой комбинации, за исключением комбинаций, в которых по меньшей мере некоторые из таких признаков и/или этапов являются взаимоисключающими. Настоящее изобретение не ограничивается подробностями любых вышеуказанных вариантов осуществления. Настоящее изобретение распространяется на любой новый вариант или любую новую комбинацию признаков, раскрытых в настоящем описании (включая любые сопроводительные пункты формулы изобретения, реферат и чертежи), или на любой новый этап или любую новую комбинацию этапов любого способа или процесса, раскрытых выше.

Обращаем внимание читателя на все публикации и документы, которые были опубликованы в связи с данной областью применения одновременно с настоящим описанием или раньше него и открыты для публичного просмотра вместе с настоящим описанием, причем содержание всех таких публикаций и документов включено в настоящее описание посредством ссылки.

Группа изобретений относится к способу изготовления сжатого стержня из материала в виде полотна для фильтрующего стержня генерирующего аэрозоль изделия, способу изготовления фильтрующего стержня, сгибающему устройству и устройству для изготовления фильтрующих стержней для генерирующих аэрозоль изделий. Способ изготовления сжатого стержня из материала в виде полотна для фильтрующего стержня генерирующего аэрозоль изделия включает этапы, на которых: подают материал (140) в виде полотна от устройства (110) подачи; протягивают материала (140) в виде полотна через устройство для изготовления фильтров с фильтром; выполняют криволинейный гребень (146В) на центральном участке поперечного сечения материала (140) в виде полотна при его приближении к месту контакта с внутренней поверхностью сгибающего раструба (120) путем протягивания материала (140) в виде полотна через формообразующую поверхность (130А) формообразующего устройства (130), контактирующую с центральным участком материала (140) в виде полотна, при этом формообразующая поверхность (130А) отклоняет центральный участок материала (140) в виде полотна от линии, проходящей между местом, в котором материал (140) в виде полотна выходит из устройства (110) подачи, и центром выпускного отверстия (120В) сгибающего раструба (120); и сгибают материал (140) в виде полотна в сгибающем раструбе (120) с образованием сжатого стержня материала в виде полотна. Формообразующая поверхность оснащена текстурированной поверхностью. Обеспечивается возможность дополнительного снижения трения между формообразующей поверхностью и полотном материала. 4 н. и 10 з.п. ф-лы, 8 ил.

1. Способ изготовления сжатого стержня из материала в виде полотна для фильтрующего стержня генерирующего аэрозоль изделия, включающий в себя этапы, на которых:

подают материал в виде полотна от устройства подачи;

протягивают материал в виде полотна через устройство для изготовления фильтров;

выполняют криволинейный гребень на центральном участке ширины поперечного сечения материала в виде полотна при его приближении к месту контакта с внутренней поверхностью сгибающего раструба путем протягивания материала в виде полотна через формообразующую поверхность формообразующего устройства, контактирующую с центральным участком материала в виде полотна, при этом формообразующая поверхность отклоняет центральный участок материала в виде полотна от линии, проходящей между местом выхода материала в виде полотна из устройства подачи и центром выпускного отверстия сгибающего раструба; и

сгибают материал в виде полотна в сгибающем раструбе с образованием сжатого стержня из материала в виде полотна; причем формообразующая поверхность оснащена текстурированной поверхностью.

2. Способ по п. 1, в котором материал в виде полотна отклоняют на расстояние отклонения от 20 мм до 60 мм на вершине криволинейного центрального гребня, где материал в виде полотна проходит по формообразующей поверхности.

3. Способ по п. 1 или 2, в котором взаимное расположение формообразующего устройства и сгибающего раструба является регулируемым для регулирования расстояния отклонения материала в виде полотна.

4. Способ по пп. 1, 2 или 3, в котором формообразующая поверхность расположена на расстоянии от 20 мм до 200 мм от входа сгибающего раструба.

5. Способ по п. 4, в котором формообразующая поверхность расположена внутри сгибающего раструба.

6. Способ по п. 5, в котором формообразующее устройство проходит внутрь входа сгибающего раструба.

7. Способ по любому из предыдущих пунктов, в котором текстурированная поверхность представляет собой множество гребней, проходящих вдоль направления перемещения материала в виде полотна.

8. Способ по любому из предыдущих пунктов, в котором формообразующее устройство оснащено механизмом регулирования температуры.

9. Способ по любому из предыдущих пунктов, в котором формообразующая поверхность оснащена множеством отверстий для подачи воздуха.

10. Способ по любому из предыдущих пунктов, в котором материалу в виде полотна придают криволинейную W-образную форму в месте, где его протягивают через формообразующее устройство.

11. Способ по любому из предыдущих пунктов, в котором центральный участок поперечного сечения материала в виде полотна представляет собой центральный участок, занимающий 50% ширины материала в виде полотна.

12. Способ изготовления фильтрующего стержня для генерирующего аэрозоль изделия, включающий в себя способ изготовления сжатого стержня по любому из предыдущих пунктов и этап, на котором обертывают сжатый стержень из материала в виде полотна таким образом, чтобы он оказался внутри трубки из оберточной бумаги.

13. Сгибающее устройство для сгибания материала в виде полотна с приданием ему формы стержня, который проходит вдоль длины материала в виде полотна и предназначен для изготовления фильтрующих стержней для генерирующих аэрозоль изделий, содержащее:

сгибающий раструб для сгибания материала в виде полотна с приданием ему формы стержня, причем сгибающий раструб имеет впускное отверстие и выпускное отверстие, которое является более узким, чем впускное отверстие;

устройство подачи для подачи материала в виде полотна во впускное отверстие сгибающего раструба; и

формообразующее устройство, обеспеченное между устройством подачи и выпускным отверстием сгибающего раструба, предназначенное для выполнения криволинейного выступа на центральном участке ширины поперечного сечения материала в виде полотна, протягиваемого через формообразующее устройство, при его прохождении от устройства подачи через сгибающий раструб, причем формообразующее устройство имеет формообразующую поверхность для контакта с листовым материалом, и

причем формообразующая поверхность оснащена текстурированной поверхностью, и

при этом формообразующее устройство расположено таким образом, что формообразующая поверхность отклоняет центральный участок материала в виде полотна от линии, проходящей между местом, где материал в виде полотна имеет возможность выхода из устройства подачи, и центром выпускного отверстия сгибающего раструба.

14. Устройство для изготовления фильтрующих стержней для генерирующих аэрозоль изделий, содержащее:

сгибающее устройство по п. 13;

натяжной и приводной механизм для протягивания материала в виде полотна через устройство для изготовления фильтрующих стержней и поддержания стабильного натяжения в материале в виде полотна во время протягивания материала в виде полотна в сгибающий раструб; и

обертывающее устройство для обертывания сжатого стержня таким образом, чтобы он оказался внутри трубки из оберточной бумаги.

| US 4807809 A, 12.02.1988 | |||

| US 4661090 A, 28.04.1987 | |||

| US 4168712 A, 25.09.1979 | |||

| ПРОИЗВОДСТВО ФИЛЬТРОВ ДЛЯ ТАБАЧНОГО ДЫМА | 2005 |

|

RU2391883C2 |

Авторы

Даты

2022-07-18—Публикация

2019-01-18—Подача