ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области обработки природного камня, а именно к способам изготовления пустотелый шаров из природного камня, в частности из яшмы. УРОВЕНЬ ТЕХНИКИ

Из уровня техники известен способ изготовления сферических бусин (Патент RU 2031788 С1, опубл. 27.03.1995). Согласно способу на жесткую ось вращения нанизывают заготовку из поделочного камня для изготовления сферической бусины так, что ее внешняя поверхность соприкасается с лентой конвейера, что осуществляется с помощью консолей, имеющих возможность изменять расстояние до ленты конвейера. При включении конвейера заготовка из поделочного камня, нанизанная на ось вращения, начинает вращаться. Режущая головка в виде сферически вогнутой полости из искусственного алмаза, закрепленная в патроне сверлильного станка, при включении станка начинает вращаться и с помощью выдвижной панели станка подводится к заготовке. При доведении вращающейся режущей головки до оси вращения заготовки получается сферическая бусина из природного камня (яшма, родонит и др.). В результате изготавливают бусины правильной шаровой поверхности.

Недостатками данного технического решения является:

- нерациональное использование природного камня при изготовлении изделий из него с сохранением природного рисунка.

Наиболее близким к заявленному техническому решению является способ изготовления сфер из монокристаллов ферритов (Авторское свидетельство SU 627984 А1, опубл. 15.10.1978). Способ включает резку монокристаллов на заготовки и их последующую обработку путем обкатки разрезанных заготовок на абразивном инструменте. Заготовку вырезают в форме параллелепипедов с соотношением сторон (1,8-2):1:1. Резку кристаллов осуществляют на станке алмазным диском. Обкатку заготовок производят следующим образом: осуществляют их обдирку, после обдирки заготовки шлифуют под действием струи воздуха или механической обработки с помощью чашечного круга, затем заготовки полируют путем механической обработки на чашечном шлифовальном кругу.

Недостатками данного технического решения является:

- нерациональное использование природного камня при изготовлении из него изделий с сохранением природного рисунка.

Задачей, на решение которой направлено заявляемое изобретение, является создание способа изготовления шаров из природного камня - яшмы с максимальным сохранением природного рисунка в полученном изделии при минимальном расходе исходного сырья.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Техническим результатом заявленного изобретения является повышение эффективности способа обработки природного камня за счет рационального использования природного камня путем изготовления нескольких пустотелых шаров разного диаметра из одного куска заготовки с сохранением природного рисунка на готовых изделиях.

Технический результат достигается тем, что согласно первому варианту способ изготовления пустотелых шаров из природного камня включает резку заготовки из камня в форме параллелепипеда и последующую обработку, при этом параллелепипед режут так, что распил производят с удлиненной стороны на четное количество пластин от 6 до 50 штук в зависимости от диаметра и толщины стенки и количества шаров, затем полученные пластины складывают в стопку в том порядке, как они были до распиловки, пронумеровав и пометив на каждой пластине верх и низ, полученные пластины делят на две стопки, верхнюю половину пластин кладут в отдельную стопку переворачивая, из двух стопок берут пластины попарно, переворачивают, находят центр и наносят одинаковую разметку для реза в виде соответствующих диаметров и углов наклона, затем пластины раскладывают в две стопки, как они были до разметки, к стороне пластин, где нет разметки приклеивают по центру болт под углом 90° для прикручивания пластин к угловому поворотному устройству (УПУ), производят рез каждой пластины путем прикручивания каждой к УПУ, выставляют соответствующий разметке угол наклона, подводят сопло гидрореза согласно разметки, в результате резки получают шайбы, полученные шайбы помечают и раскладывают в ячейки, собирают первый полушар по природному рисунку, путем поворота шайб по горизонтали, поэтапно из каждой ячейки берут верхнюю пластину и шайбы, подгоняют и клеят полушары, шлифуют соединение полушаров попарно каждого диаметра, подбирают по цвету в соответствии с природным рисунком и склеивают, полученные шары шлифуют и полируют.

Технический результат также достигается тем, что согласно второму варианту способ изготовления пустотелых шаров из природного камня включает резку заготовки из камня в форме параллелепипеда и последующую обработку, при этом на наибольшую сторону заготовки камня при помощи трафарета наносят разметку 360 градусов, затем на площадку горизонтального поворотного делительного устройства (ГПДУ) приклеивают фанеру строго по центру и к заготовке из камня к наименьшей стороне приклеивают фанеру, крепят между собой, производят первый распил на два равных параллелепипеда, поворачивают ГПДУ и режут на пропорциональные по размеру и градусам конические пластины, если на 6 пластин, то - 60 градусов, если на 8 пластин, то - 45 градусов, если на 10 пластин, то - 36 градусов, если на 12 пластин, то - 30 градусов, после распиловки номеруют каждую коническую пластину, помечают - верх, низ, затем по две конические пластины устанавливают на горизонтальный кондуктор с металлической решеткой, режут сегменты из конических пластин гидрорезом, номеруют, помечают верх, низ, затем каждый комплект сегментов складывают в той же последовательности в свою ячейку, с каждой ячейки берут сегмент одинакового диаметра, раскладывают в круг по номерам метками к середине окружности, клеят сегменты попарно, потом в полушары и кладут в свою ячейку, на планшайбе парные полушары шлифуют в местах соединения и склеивают в готовые шары диаметром до 120 мм.

Технический результат также достигается тем, что согласно третьему варианту способ изготовления пустотелых шаров из природного камня включает резку заготовки из камня в форме параллелепипеда и последующую обработку, при этом на наибольшую сторону заготовки камня при помощи трафарета, аналогичного размеру стороны параллелепипеда с делениями по 30 градусов наносят разметку, затем на площадку горизонтального поворотного делительного устройства (ГПДУ) приклеивают фанеру строго по центру, к заготовке из камня к наименьшей стороне приклеивают фанеру, производят первый распил на два параллепипеда, поворачивают ГПДУ на 30 градусов и делают пропилы, получают конические пластины под 30 градусов, поэтапно получают конические пластины в количестве 12 шт., с вырезанными секторами диаметром до - 120 мм, затем конические пластины устанавливают в вертикальный кондуктор, выполненный в виде вертикальных стенок, установленных под углом 30 градусов, затем под прямым углом относительно середины конической пластины и кондуктора осуществляют пропил с получением двух конических пластин по 15 градусов, после распиловки номеруют каждую коническую пластину, помечают - верх, низ, и нумеруют - левую часть пластины под номером 1, а правую под номером 2, также распиливают и нумеруют оставшиеся 11 конических пластин и в результате получают 24 пронумерованные конические пластины, которые раскладывают в пронумерованные с 1 по 24 ячейки, затем по две конические пластины устанавливают на горизонтальный 15 градусный кондуктор с металлической решеткой режут сегменты на гидрорезе из конических пластин, номеруют, помечают верх, низ, затем каждый комплект сегментов складывают в той же последовательности в свою ячейку, с каждой ячейки, с 1 по 24 берут сегмент одинакового диаметра, раскладывают в круг по номерам с 1 по 24 метками к середине окружности, попарно 1 и 2, 3 и 4…23 и 24, клеят сегменты в полушары кладут в свою ячейку, на планшайбе парные полушары шлифуют в местах соединения и склеивают в готовые шары диаметром более 120 мм.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

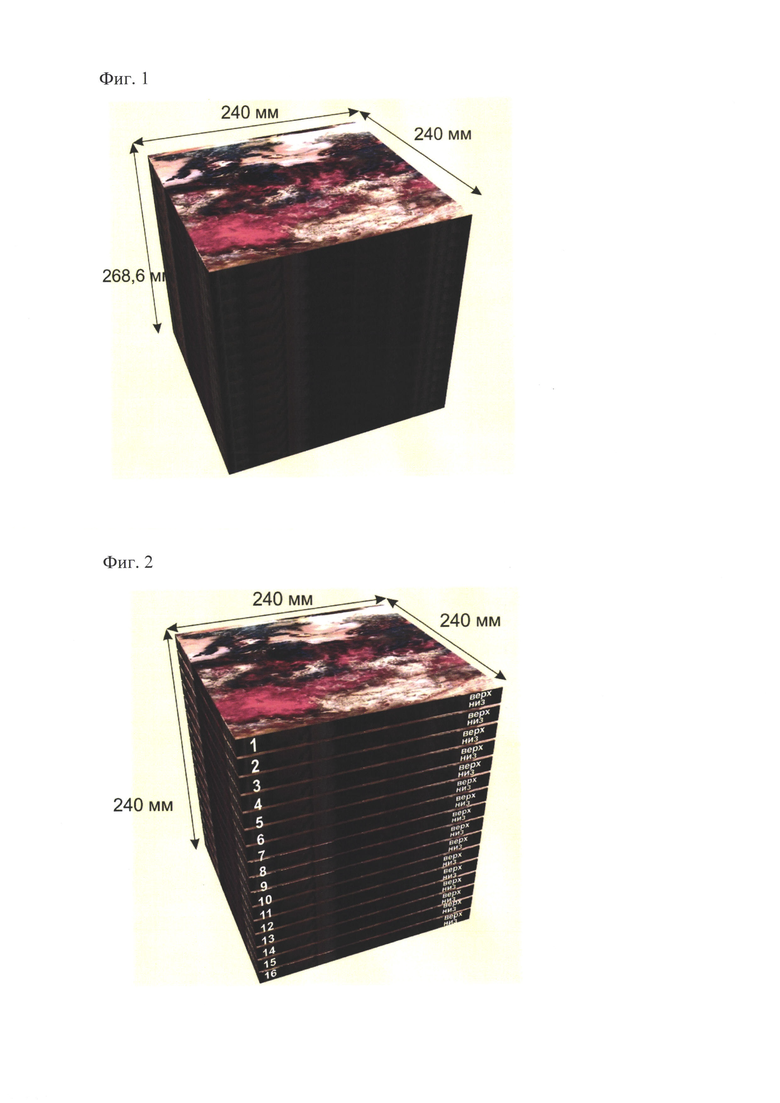

Фиг. 1 - Заготовка из яшмы в форме параллелепипеда размером 240×240×268,6 мм;

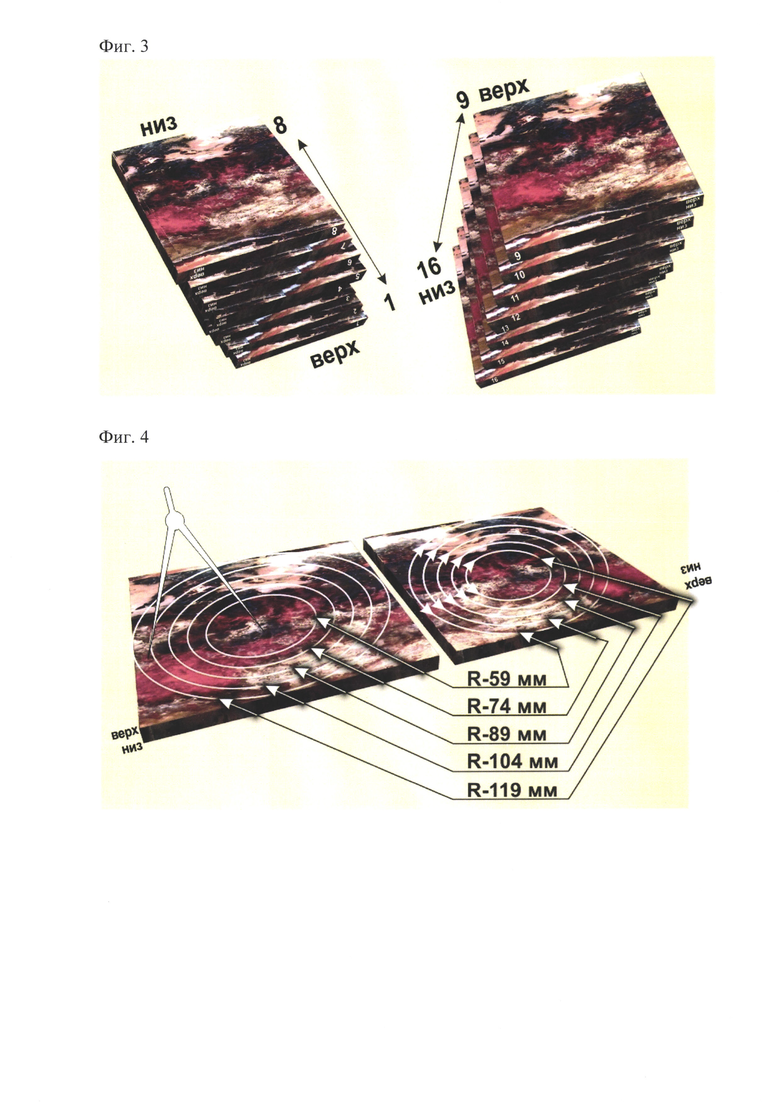

Фиг. 2 - Куб из яшмы размером 240×240×268,6 мм, распиленный на 16 пластин по 15 мм;

Фиг. 3 - Раскладка пластин на две стопки с 1-8 и с 9-16;

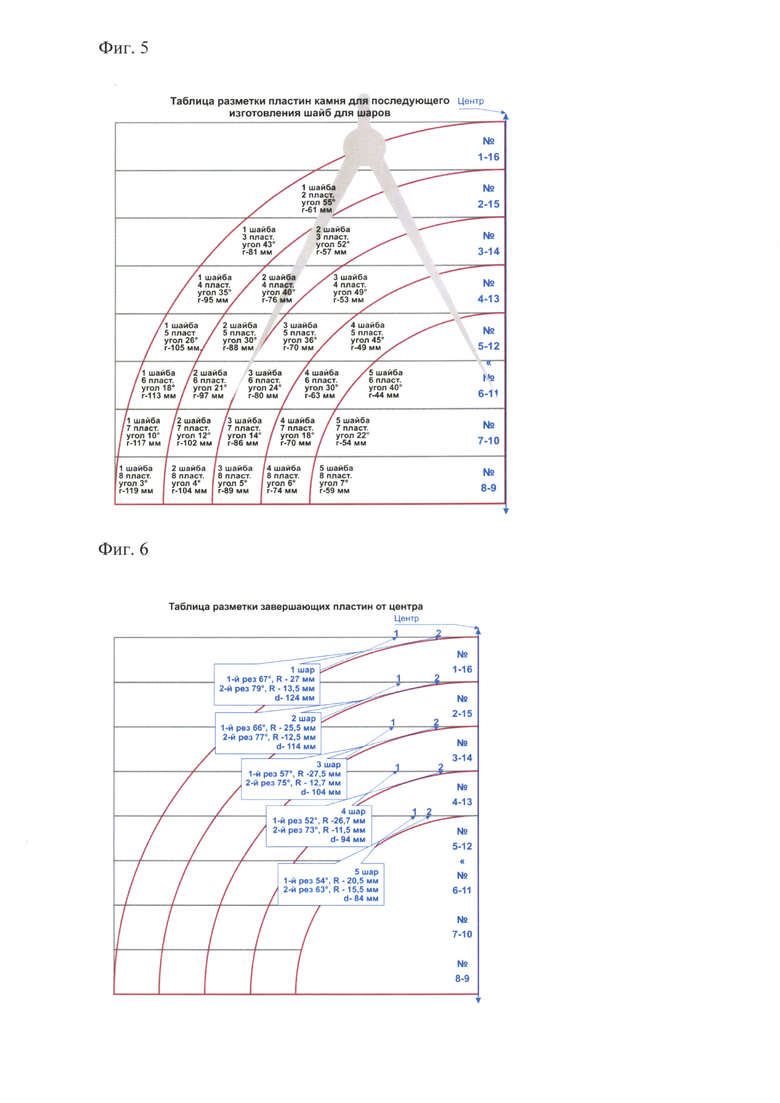

Фиг. 4 - Пластины 8 и 9 с указанием «верха» и «низа» с нанесенной разметкой;

Фиг. 5 - Таблица разметки пластин камня для последующего изготовления шайб для шаров;

Фиг. 6 - Таблица разметки завершающих пластин от центра;

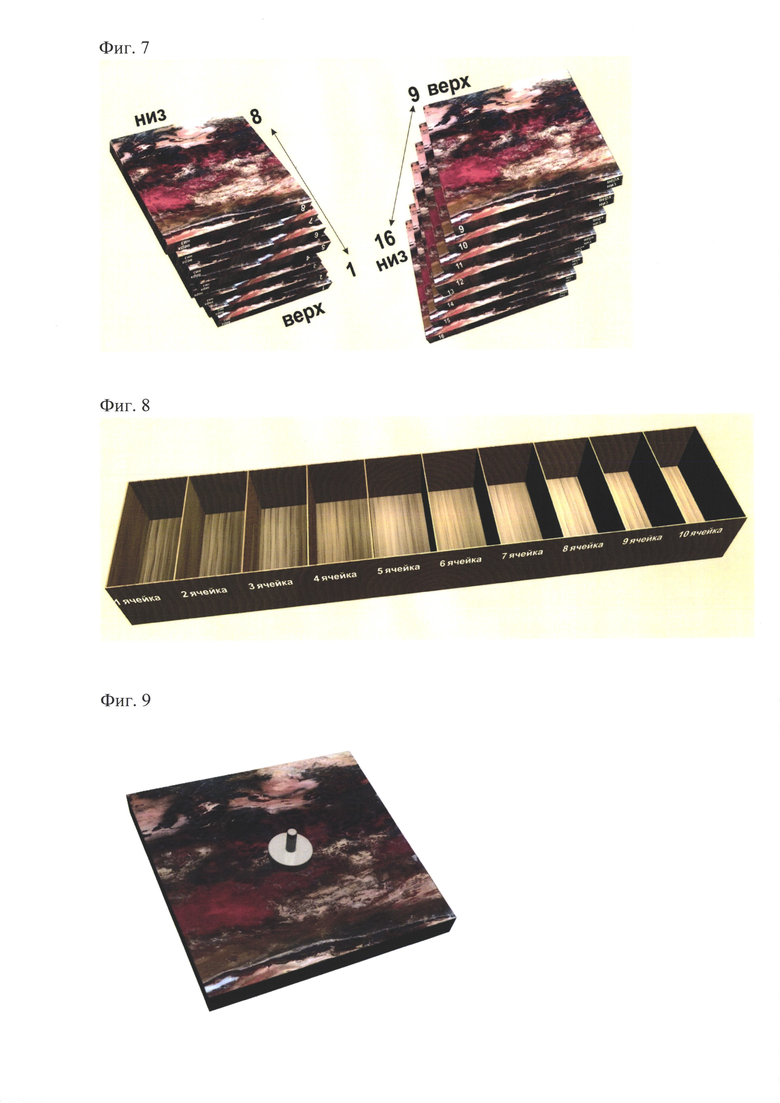

Фиг. 7 - Пластины, разложенные на две стопки, как они были до разметки;

Фиг. 8 - Поддон из фанеры с 10 ячейками нумерацией слева направо;

Фиг. 9 - Пластина с приклеенным строго по центру пластины болтом с увеличенной шляпкой.

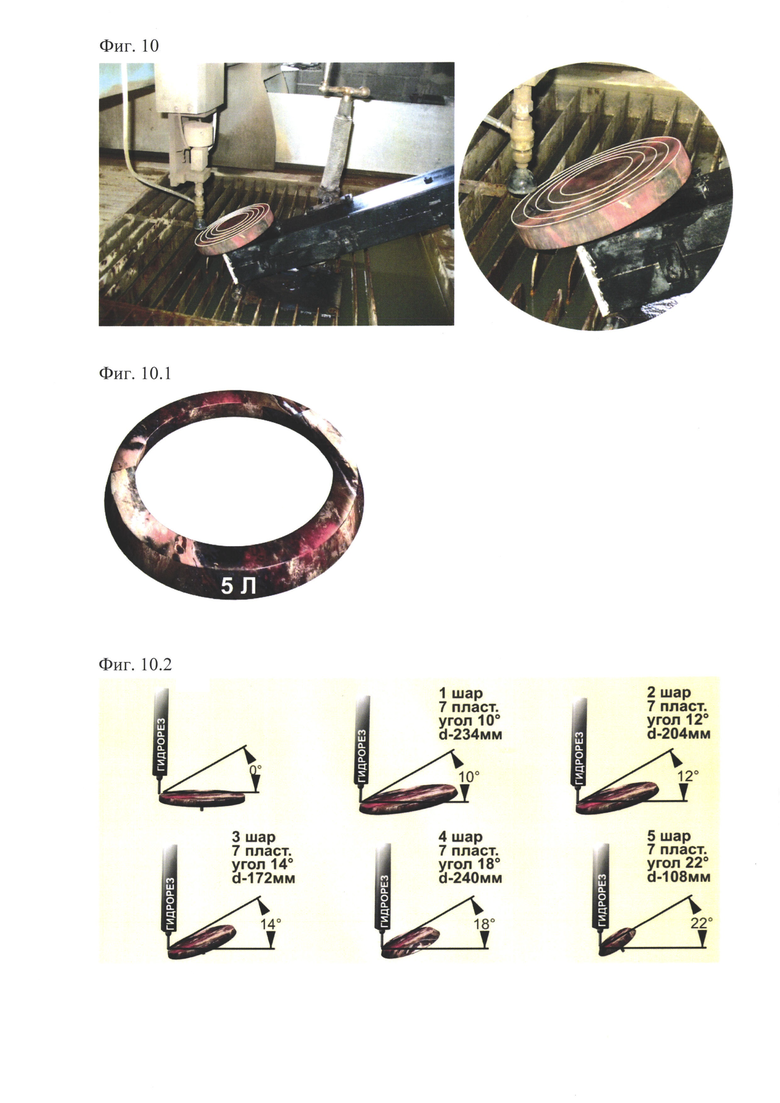

Фиг. 10 - Поворотное устройство с пластиной;

Фиг. 10.1 - Первая шайба 5 Л;

Фиг. 10.2 - Пример резки 7-й пластины.

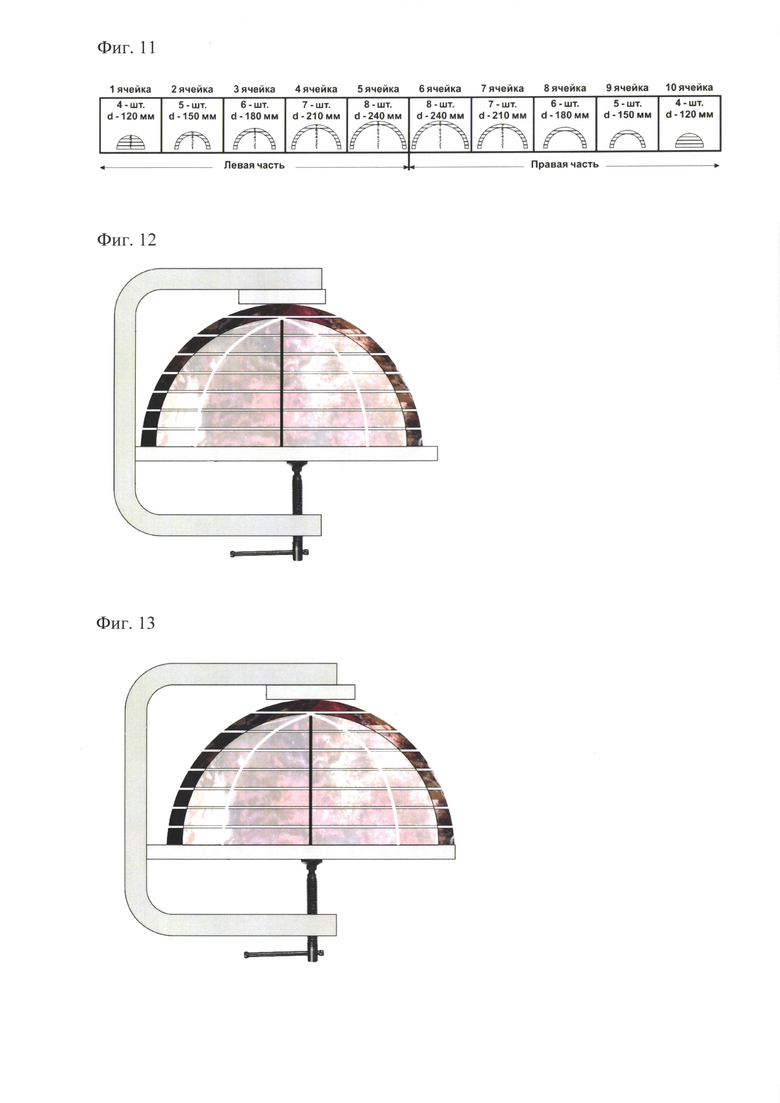

Фиг. 11 - Ящик с шайбами в ячейках. Раскладывание готовых шайб по ячейкам;

Фиг. 12 - Собранный полушар (полусфера) с разметкой;

Фиг. 13 - Склейка шайб в полусферы;

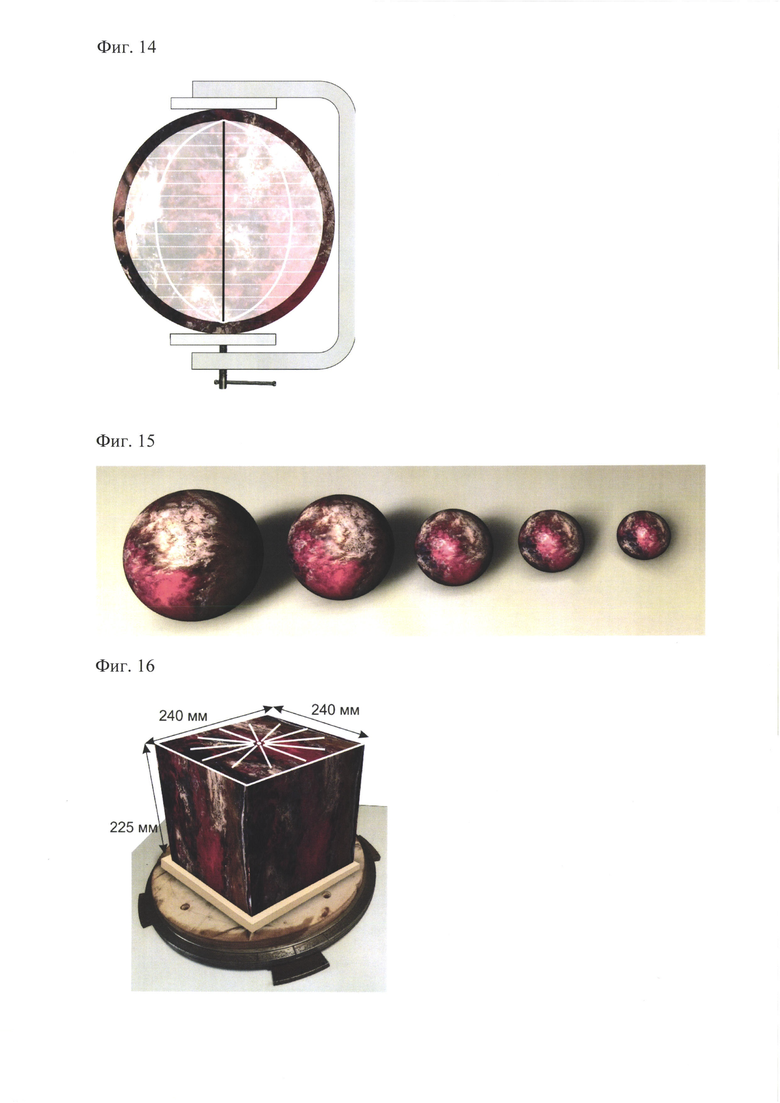

Фиг. 14 - Склейка шайб в шары;

Фиг. 15 - Готовые шары из яшмы;

Фиг. 16 - Заготовка из камня размерами 240×240×225 с разметкой;

Фиг. 17 - Горизонтальное поворотное делительное устройство (ГПДУ) с разметкой 360 градусов, с фиксацией через каждые 15 градусов.

Фиг. 18 - Площадка горизонтальное поворотное делительное устройство (ГПДУ) с приклеенной влагостойкой фанерой строго по центру и стол камнерезного станка с уложенным ГПДУ, строго параллельно распиловочного диска от 0 до 180 градусов;

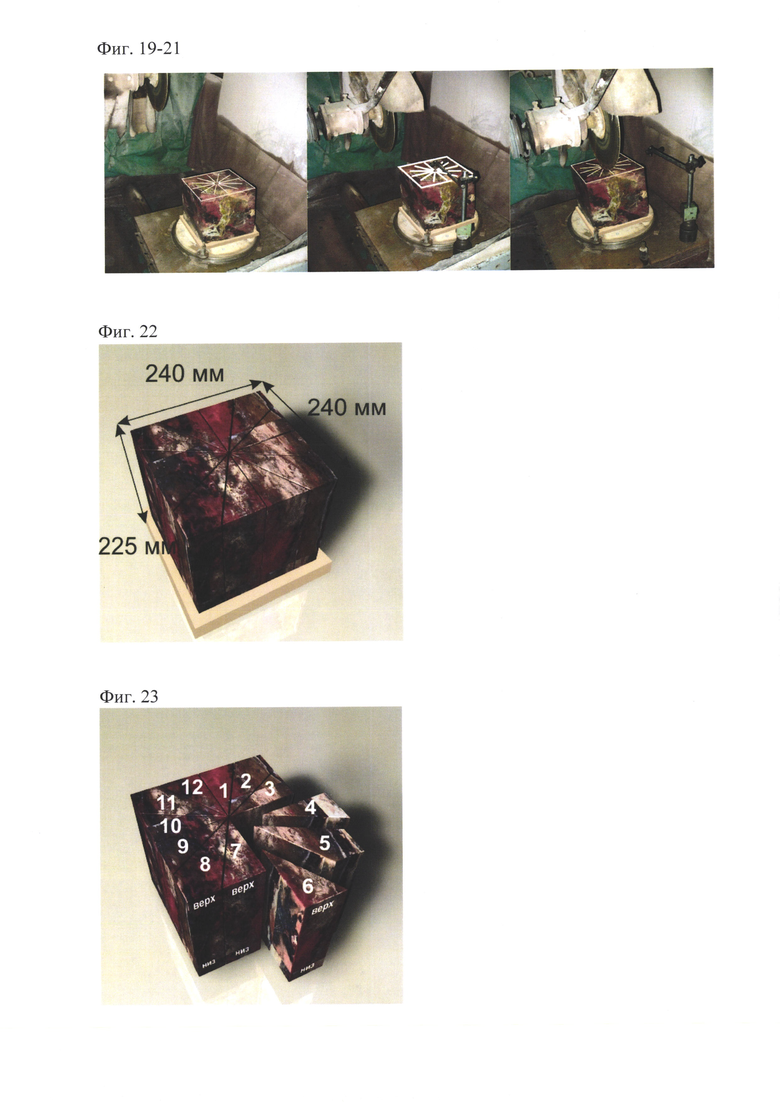

Фиг. 19-21 - Этапы подготовки;

Фиг. 22 - Два параллелепипеда, высотой 225 мм, длинной 240 мм, ширина 118,9 мм, приклеенные на фанере, и закрепленные на ГПДУ, с пропилами, и полученными коническими пластинами высотой 225 мм под 30 градусов;

Фиг. 23 - Прономерованные конические пластины;

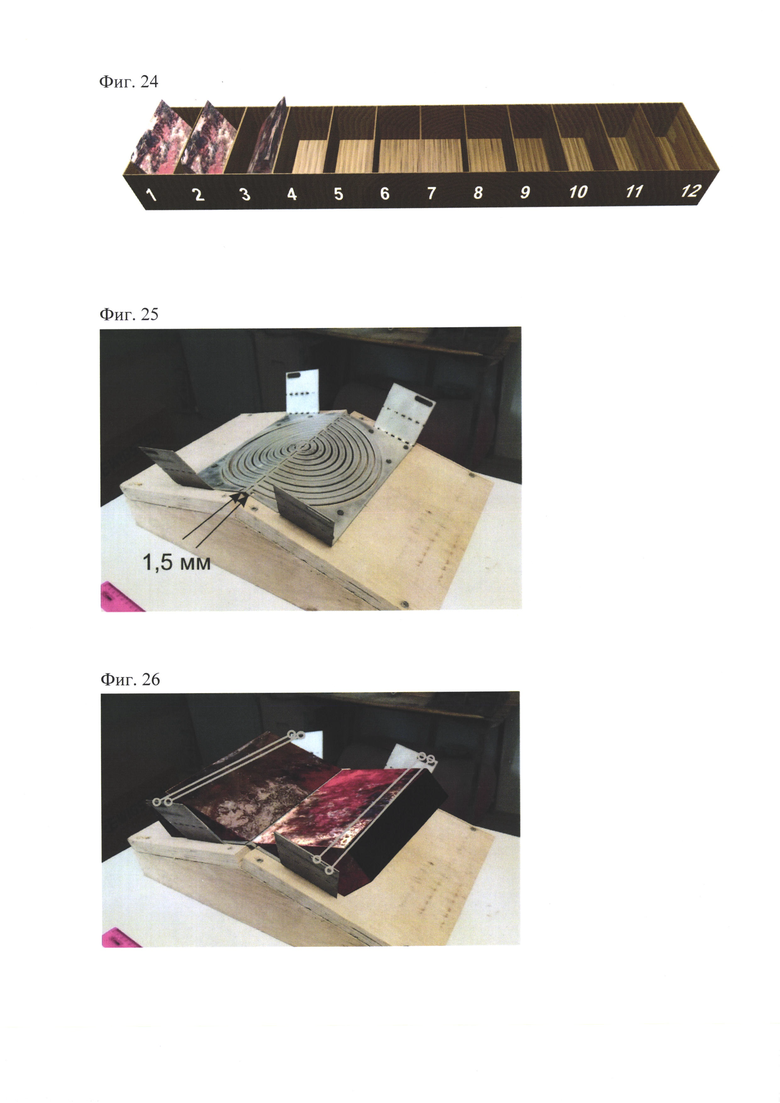

Фиг. 24 - Ящик с 12-ю ячейками;

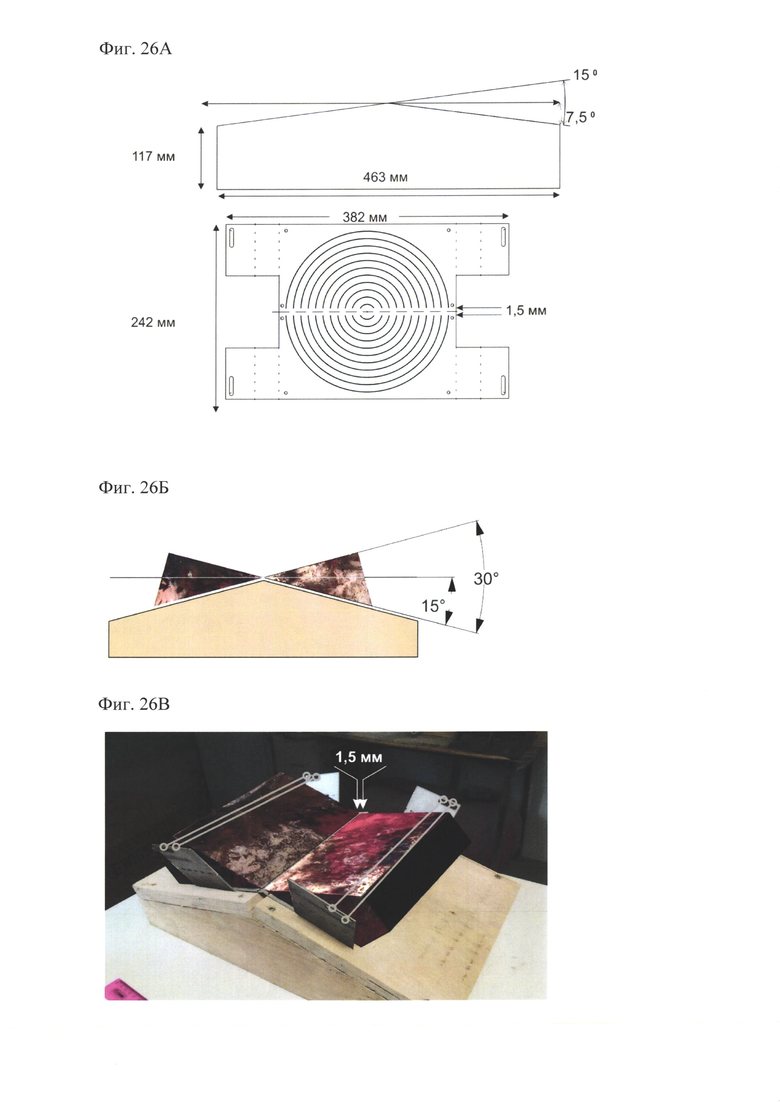

Фиг. 25 - Кондуктор, при помощи которого на гидрорезе режут конические пластины на сегменты с разметкой для реза в программе;

Фиг. 26 - Закрепленные конические пластины к кондуктору;

Фиг. 26А - Чертеж кондуктора;

Фиг. 26Б - 2 конические пластины камня в кондукторе;

Фиг. 26В - Конические пластины камня в кондукторе;

Фиг. 26Г - Вид сегментов сбоку после реза;

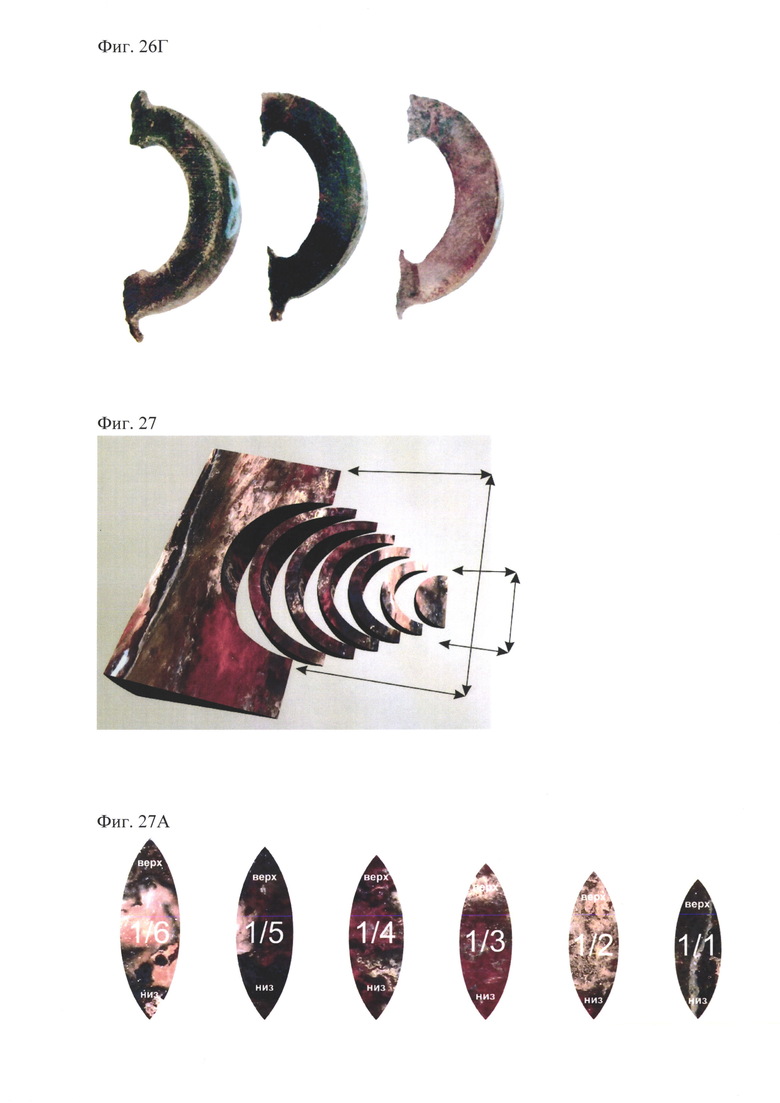

Фиг. 27 - Распил конических пластин на сегменты;

Фиг. 27А - Вид сегментов со «спинки»;

Фиг. 27Б - Ящик с комплектом сегментов, уложенных свою ячейку;

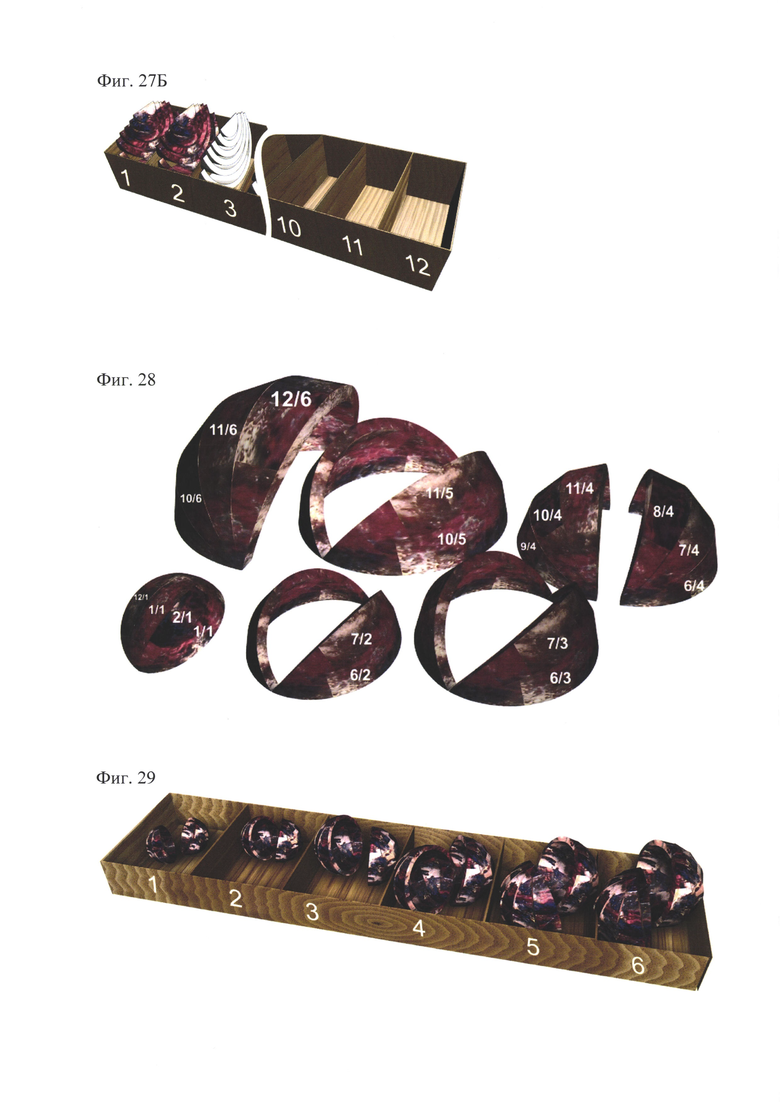

Фиг. 28 - Сборка сегментов в шары;

Фиг. 29 - Поддон для складывания полушаров на 6 шаров;

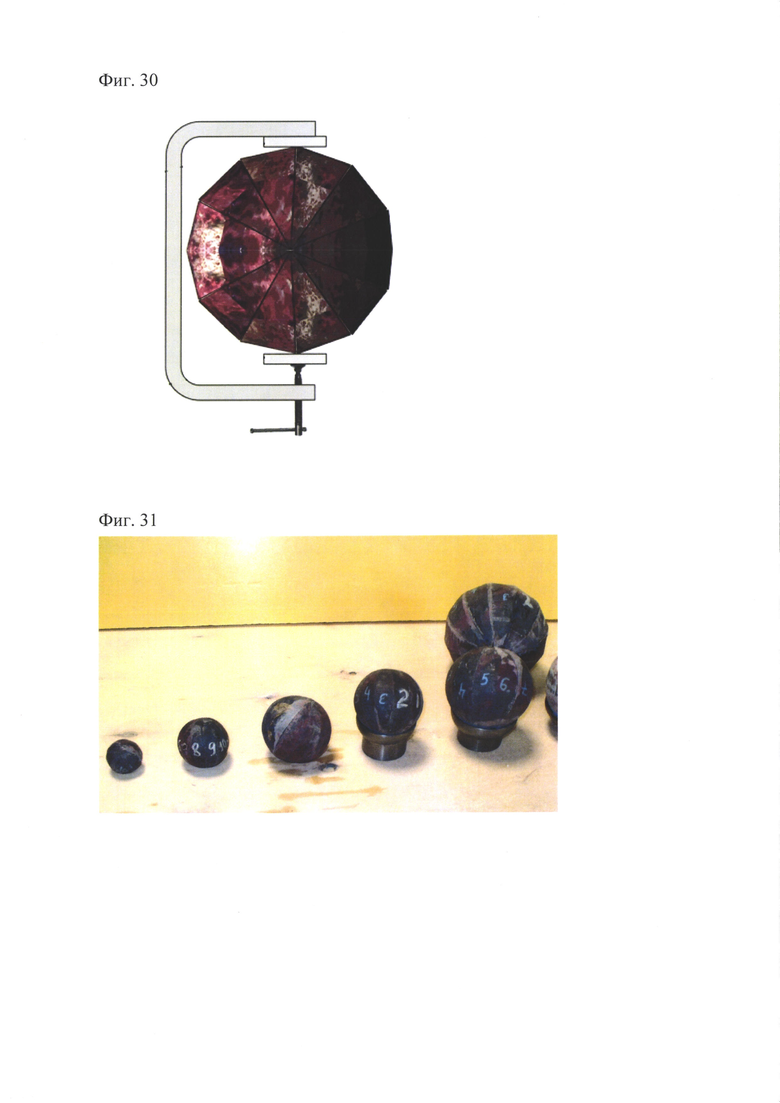

Фиг. 30 - Струбцина для фиксации приклейки полушаров в шары с двумя пластиковыми прокладками;

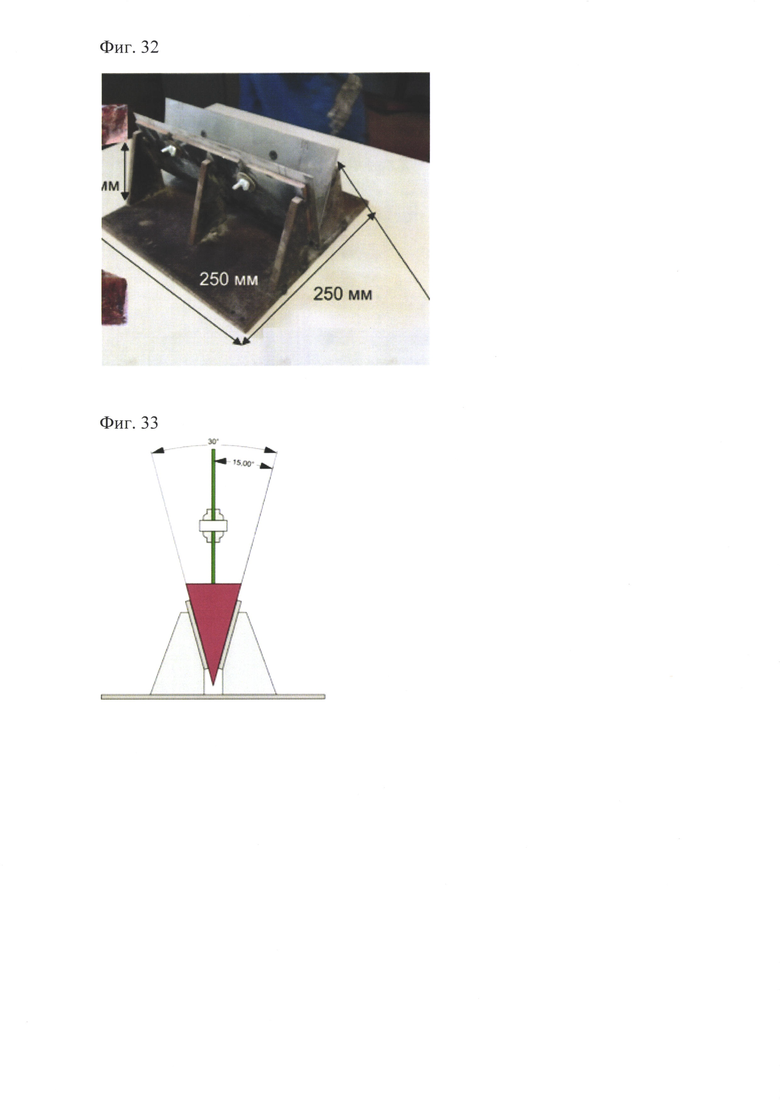

Фиг. 31 - Готовые шары из яшмы;

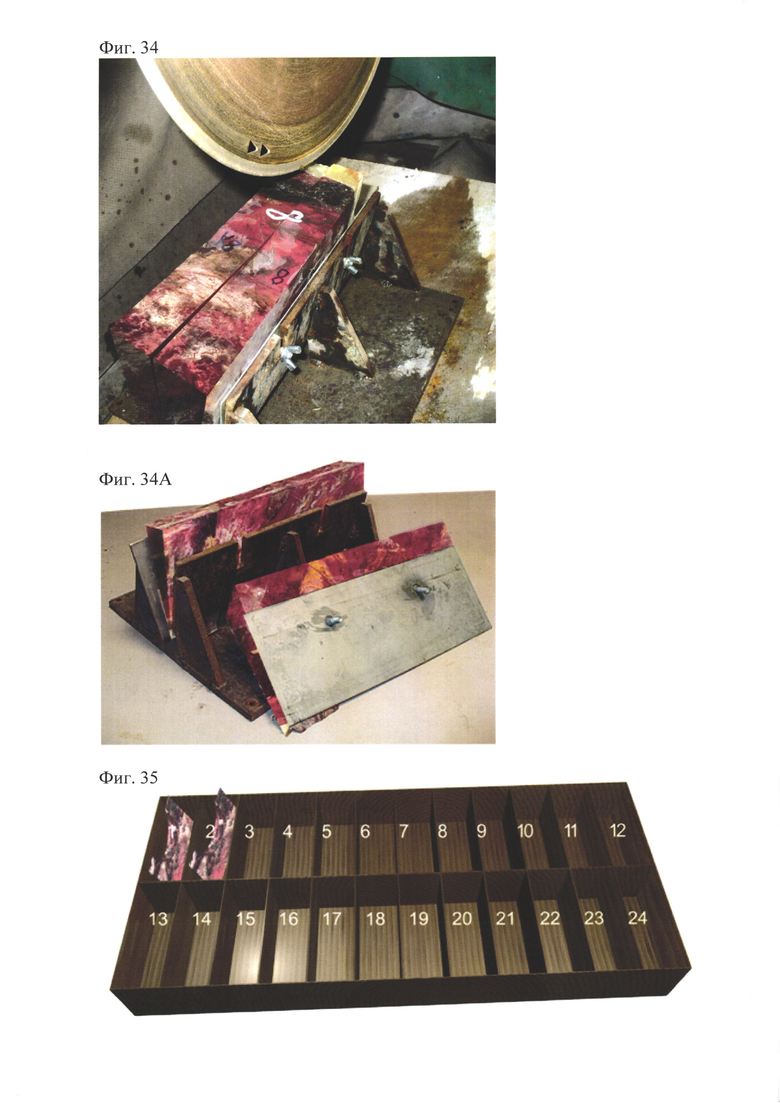

Фиг. 32 - Вертикальный кондуктор с 30 градусами для изготовления шаров более 120 мм;

Фиг. 33 - Коническая пластина в кондукторе;

Фиг. 34 и 34А - Распиленная коническая пластина с 30 градусов на две пластины по 15 градусов;

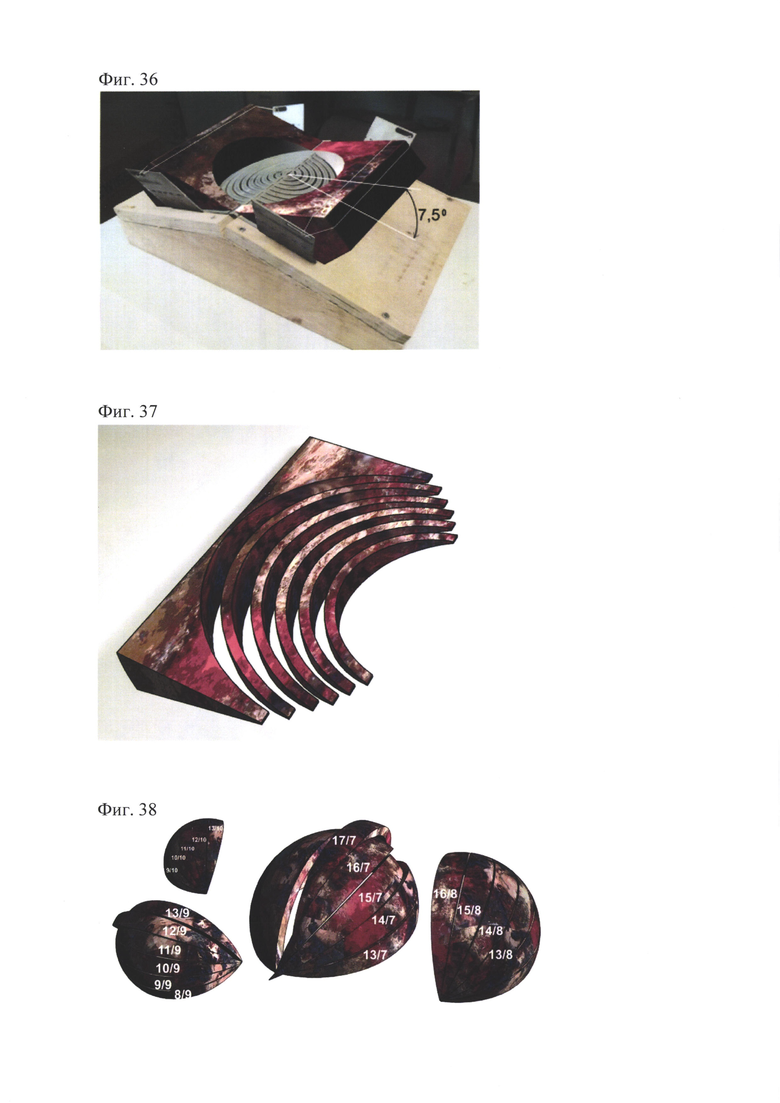

Фиг. 35 - Ящик с ячейками для конических пластин;

Фиг. 36 - Кондуктор с коническими пластинами;

Фиг. 37 - Сегменты для шаров диаметром в мм: 140, 160, 180, 200, 220;

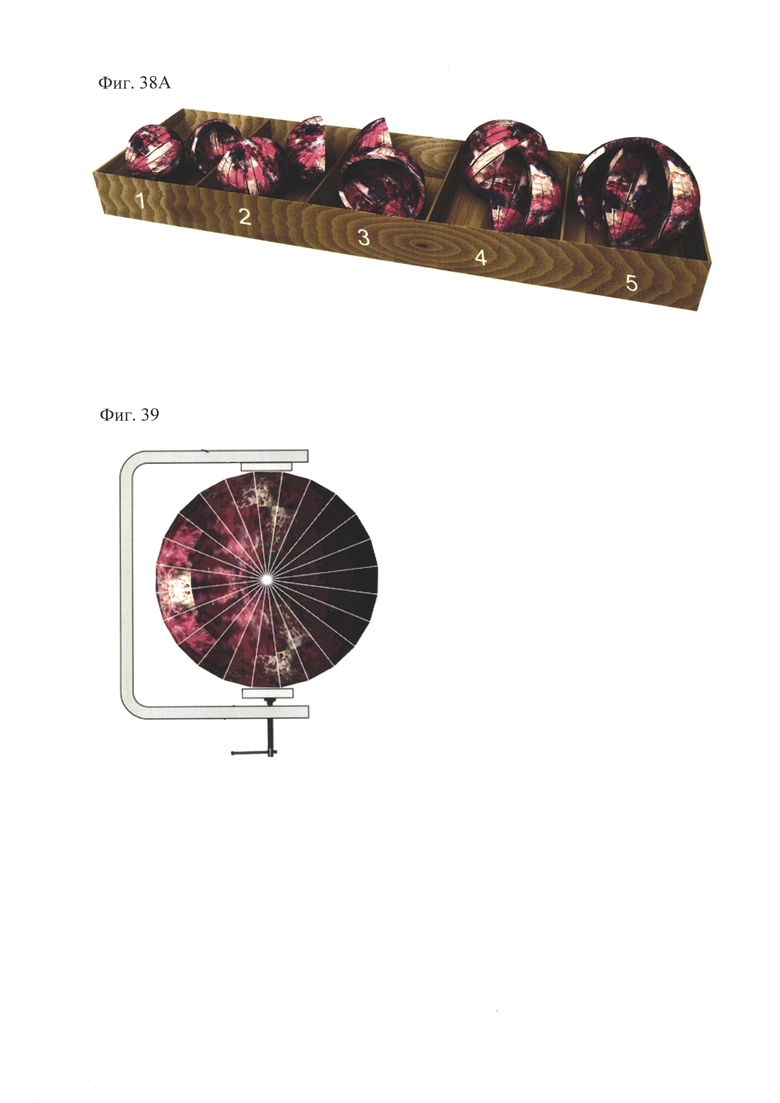

Фиг. 38 и 38А - Поэтапная сборка сегментов в полушары;

Фиг. 39 - Сборка шаров диаметром в мм: 140, 160, 180, 200, 220;

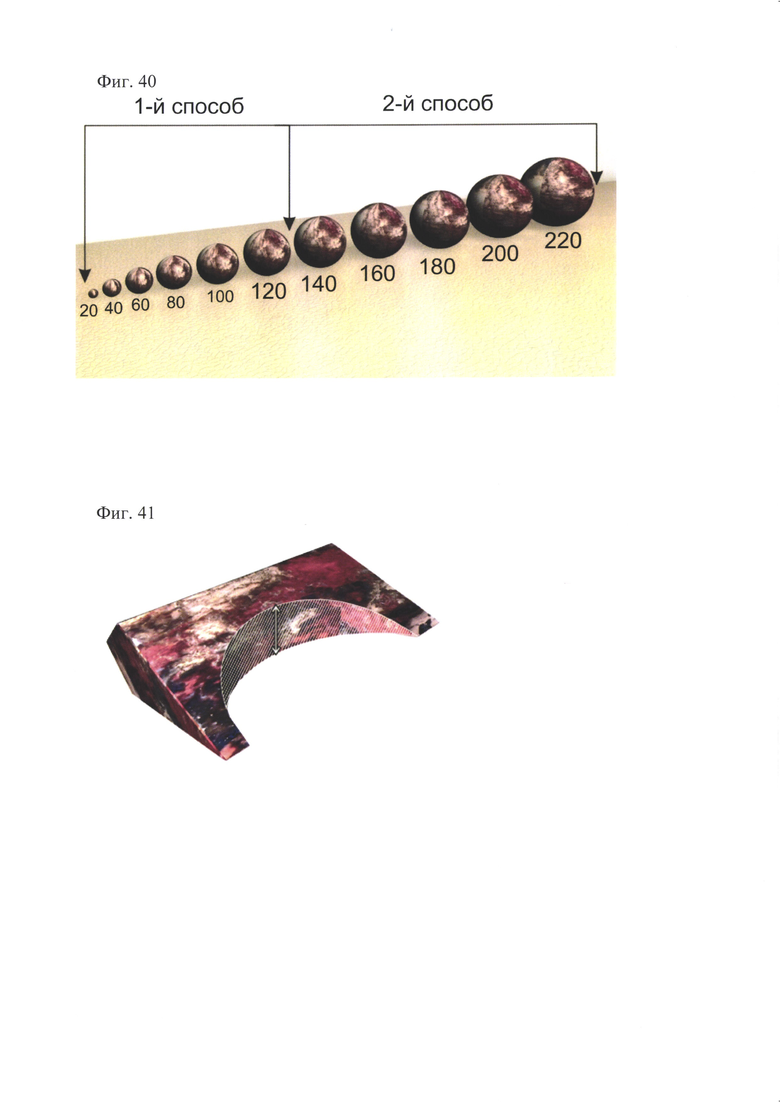

Фиг. 40 - Обработанные шары первый и второй способ диаметром в мм: 20, 40, 60, 80, 100, 120, 140, 160, 180, 200, 220.

Фиг. 41 - Коническая пластина с резом 60 мм.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Для изготовления пустотелых шаров из природного камня согласно первому способу производят резку из камня заготовки в форме параллелепипеда размером 240×240×268,6 мм (см. Фиг. 1). Распил производят с удлиненной стороны - 268,6 мм, резом толщиной 2,2 мм на 16 пластин. Толщина, которых составляет 15 мм, затем полученные пластины складывают в стопку в том порядке, как они были до распиловки, пронумеровав с торца и пометив на каждой пластине верх и низ (см. Фиг. 2). 16 пластин делим на две стопки. Берут верхние с 1 по 8 пластину и кладут в отдельную стопку переворачивая. Вторую стопку с 9 по 16 не переворачиваем, это делается для того, чтобы при резке от средних двух пластин 8 и 9 шло уменьшение диаметра, таким образом, что при сборке образовался шар, и совпадал природный рисунок камня (см. Фиг. 3).

Из двух стопок берут пластины попарно 8 и 9, переворачивают, находят центр, наносят одинаковую разметку для реза (см. фиг. 4), согласно таблице на фиг. 5:

8-9 пластина d - 238 мм, угол наклона 3 градуса. D - 208 мм, угол наклона 4 градуса.

D - 178 мм, угол наклона 5 градусов. D - 148 мм, угол наклона 6 градусов. D - 118 мм, угол наклона 7 градусов.

Берем следующие две пластины 7 и 10, переворачиваем, размечаем с одинаковой разметкой.

D - 234 мм, угол наклона 10 градусов. D - 204 мм, угол наклона 12 градусов. D - 172 мм, угол наклона 14 градусов. D - 140 мм, угол наклона 18 градусов. D - 108 мм, угол наклона 22 градуса.

Переворачиваем, размечаем пластины 6 и 11.

D - 226 мм, угол наклона 18 градусов. D - 194 мм, угол наклона 21 градус. D - 160 мм, угол наклона 24 градуса. D - 126 мм, угол наклона 30 градусов. D - 88 мм, угол наклона 40 градусов.

Переворачиваем, размечаем пластины 5 и 12. D-210 мм, угол наклона 26 градусов.

D - 176 мм, угол наклона 30 градусов. D - 140 мм, угол наклона 36 градусов. D - 98 мм, угол наклона 45 градусов. Для пятого реза в пластине 5 и 12, d - 84 мм, наносим разметку для реза два раза согласно таблице на фиг. 6.

Для первого реза угол наклона 54 градуса, r - 20,5 мм, второго реза угол наклона 63 градуса, r - 15,5 мм. Два реза должно делаться для того чтобы минимум пришлось обрабатывать шар в чистоте.

Переворачиваем, размечаем пластины 4 и 13. D-190 мм, угол наклона 35 градусов. D - 152 мм, угол наклона 40 градусов. D - 106 мм, угол наклона 49 градусов. D - 94 мм, угол наклона первого реза 52 градуса, r - 26,7 мм, второго реза 73 градуса, r - 11,5 мм.

Переворачиваем, размечаем пластины 3 и 14. D - 162 мм, угол наклона 43 градуса.

D - 114 мм, угол наклона 52 градуса. D - 104 мм, для первого реза угол наклона 57 градусов, r - 27,5 мм, второго реза 75 градусов, r - 12,7 мм.

Переворачиваем, размечаем пластины 2 и 15. D-122 мм, угол наклона 55 градусов.

D - 114 мм, для первого реза угол наклона 66 градусов, r - 25,5 мм, второго реза угол наклона 77 градусов, r - 12,5 мм.

Переворачиваем, размечаем пластины 1 и 16. D - 124 мм, для первого реза угол наклона 67 градусов, r - 27 мм, второго реза угол наклона 79 градусов, r - 13,5 мм.

Пластины раскладываем на две стопки, как они были до разметки, (см. Фиг. 7).

Предварительно изготавливаем поддон из фанеры с 10 ячейками и номеруем их слева направо (см. Фиг. 8).

На стороне пластин, где нет разметки, при помощи кондуктора или трафарета, на каждую пластину приклеиваем болт М10 под углом 90 градусов строго по центру с увеличенной шляпкой (для того чтобы клей хорошо держал пластину на шляпке при резе на гидрорезе) для прикручивания пластин к угловому поворотному устройству (УПУ) (см. Фиг. 9).

Первой режим пластину №8, прикручиваем ее к УПУ (см. Фиг. 10).

Выставляем угол наклона 3 градуса, подводим сопло гидрореза к разметке d - 238 мм. Убеждаемся, что струя гидрореза будет резать строго намеченной разметки, делаем рез насквозь без движения сопла гидрореза, включаем УПУ такой скорости, чтобы струя гидрореза успевала прорезать. После первого реза d - 238 мм убираем обрезы в отходы. Делаем второй рез, выставляем УПУ под углом наклона 4 градуса. Подводим сопло гидрореза к разметки d - 208 мм. Делаем рез, получаем первую шайбу. Делаем метку с торца 5 Л (см. Фиг. 10.1).

Из пластины №8 режем пять шайб, помечаем и раскладываем в ячейки следующим образом: первую шайбу, наружний диаметр d - 238 мм, кладем в пятую ячейку конусом вверх (см. фиг. 11).

После реза на гидрорезе, с учетом угла наклона, получается шайба D - 238 мм в верхней части конуса, в нижней части шайбы D - 240 мм. Чем больше угол наклона, больше конус, сопло гидрореза выставляем по верхним радиусам.

Для 1 шайбы d - 238 мм, угол наклона 3 градуса, метка 5 Л, пятая ячейка.

Для 2 шайбы d - 208 мм, угол наклона 4 градуса, метка 4 Л, четвертая ячейка.

Для 3 шайбы d - 178 мм, угол наклона 5 градусов, метка 3 Л, третья ячейка.

Для 4 шайбы d - 148 мм, угол наклона 6 градусов, метка 2 Л, вторая ячейка.

Для 5 шайбы d - 118 мм, угол наклона 7 градусов, метка 1 Л, первая ячейка.

Девятую пластину режем, как и восьмую, в такой же последовательности, с таким же углом наклона, и такими же диаметрами, но только метим вместо буквы Л, букву П. Шайбы раскладываем зеркально с 6 по 10 ячейку. D - 238 мм 6 ячейка. D - 208 мм 7 ячейка. D - 178 мм 8 ячейка. D - 148 мм 9 ячейка. D - 118 мм 10 ячейка.

Следующую режем пластину №7 (см. фиг. №10.2 Пример резки 7-й пластины.)

Для 1 шайбы d - 234 мм, угол наклона 10 градусов, метка 5 Л, пятая ячейка.

Для 2 шайбы d - 204 мм, угол наклона 12 градусов, метка 4 Л, четвертая ячейка.

Для 3 шайбы d - 172 мм, угол наклона 14 градусов, метка 3 Л, третья ячейка.

Для 4 шайбы d - 140 мм, угол наклона 18 градусов, метка 2 Л, вторая ячейка.

Для 5 шайбы d - 108 мм, угол наклона 22 градусов, метка 1 Л, первая ячейка.

Десятую пластину режем, как и седьмую, в такой же последовательности, с таким же углом наклона, и такими же диаметрами, но только метим вместо буквы Л, букву П. Шайбы раскладываем зеркально с 6 по 10 ячейку. D - 234 мм 6 ячейка. D - 204 мм 7 ячейка. D - 172 мм 8 ячейка. D - 140 мм 9 ячейка. D - 108 мм 10 ячейка.

Следующую режем пластину №6.

Для 1 шайбы d - 226 мм, угол наклона 18 градусов, метка 5 Л, пятая ячейка.

Для 2 шайбы d - 194 мм, угол наклона 21 градусов, метка 4 Л, четвертая ячейка.

Для 3 шайбы d - 160 мм, угол наклона 24 градусов, метка 3 Л, третья ячейка.

Для 4 шайбы d - 126 мм, угол наклона 30 градусов, метка 2 Л, вторая ячейка.

Для 5 шайбы d - 88 мм, угол наклона 40 градусов, метка 1 Л, первая ячейка.

Одиннадцатую пластину режем, как и шестую, в такой же последовательности, с таким же углом наклона, и такими же диаметрами, но только метим вместо буквы Л, букву П. Шайбы раскладываем зеркально с 6 по 10 ячейку. D - 226 мм 6 ячейка. D - 194 мм 7 ячейка. D - 160 мм 8 ячейка. D - 126 мм 9 ячейка. D - 88 мм 10 ячейка.

Следующую режем пластину №5.

Для 1 шайбы d - 210 мм, угол наклона 26 градусов, метка 5 Л, пятая ячейка.

Для 2 шайбы d - 176 мм, угол наклона 30 градусов, метка 4 Л, четвертая ячейка.

Для 3 шайбы d - 140 мм, угол наклона 36 градусов, метка 3 Л, третья ячейка.

Для 4 шайбы d - 98 мм, угол наклона 45 градусов, метка 2 Л, вторая ячейка.

Следующий пятый рез режем два раза. (Режем два раза для того, чтобы шар был более округлым и меньше пришлось обрабатывать фрезой.)

Согласно таблице на фиг. 6:

Первый рез угол наклона 54 градуса, r - 20,5 мм, второй рез 63 градуса, r - 15 мм, резы производить с сохранением d - 84 мм, метка 1 Л, первая ячейка.

Двенадцатую пластину режем, как и пятую, в такой же последовательности, с таким же углом наклона, и такими же диаметрами и радиусами, но только метим вместо буквы Л, букву П. Шайбы раскладываем зеркально с 6 по 10 ячейку. D - 210 мм 6 ячейка. D - 176 мм 7 ячейка. D - 140 мм 8 ячейка. D - 98 мм 9 ячейка. D - 84 мм 10 ячейка.

Следующую режем пластину №4.

Для 1 шайбы d - 190 мм, угол наклона 35 градусов, метка 5 Л, пятая ячейка.

Для 2 шайбы d - 152 мм, угол наклона 40 градусов, метка 4 Л, четвертая ячейка.

Для 3 шайбы d - 106 мм, угол наклона 49 градусов, метка 3 Л, третья ячейка.

Следующий четвертый рез режем два раза.

Первый рез угол наклона 52 градуса, r - 26,5 мм, второй рез 73 градуса, r - 11,5 мм, резы производить с сохранением d - 94 мм, метка 2 Л, вторая ячейка.

Тринадцатую пластину режем, как и четвертую, в такой же последовательности, с таким же углом наклона, и такими же диаметрами и радиусами, но только метим вместо буквы Л, букву П. Шайбы раскладываем зеркально с 7 по 10 ячейку. D - 190 мм 7 ячейка. D - 152 мм 8 ячейка. D - 106 мм 9 ячейка. D - 94 мм 10 ячейка.

Следующую режем пластину №3.

Для 1 шайбы d - 162 мм, угол наклона 43 градусов, метка 5 Л, пятая ячейка.

Для 2 шайбы d - 114 мм, угол наклона 52 градусов, метка 4 Л, четвертая ячейка.

Следующий третий рез режем два раза, первый рез угол наклона 57 градуса, r - 27,5 мм, второй рез 75 градусов, r - 12,7 мм, резы производить с сохранением d - 104 мм, метка 3 Л, третья ячейка.

Четырнадцатую пластину режем, как и третью, в такой же последовательности, с таким же углом наклона, и такими же диаметрами и радиусами, но только метим вместо буквы Л, букву П. Шайбы раскладываем зеркально с 8 по 10 ячейку. D - 162 мм 8 ячейка. D - 114 мм 9 ячейка. D - 104 мм 10 ячейка.

Следующую режем пластину №2.

Для 1 шайбы d - 122 мм, угол наклона 55 градусов, метка 5 Л, пятая ячейка.

Следующий второй рез режем два раза, первый рез угол наклона 66 градуса, r - 25,5 мм, второй рез 77 градуса, r - 12,5 мм, резы производить с сохранением d - 114 мм, метка 4 Л, четвертая ячейка.

Пятнадцатую пластину режем, как и вторую, в такой же последовательности, с таким же углом наклона, с такими же диаметрами и радиусами, но только метим вместо буквы Л, букву П. Шайбы раскладываем зеркально с 9 по 10 ячейку. D - 121 мм 9 ячейка. D - 114 мм 10 ячейка.

Следующую режем пластину №1.

Режем два раза, первый рез угол наклона 67 градуса, r - 27 мм, второй рез 79 градуса, r - 13,5 мм, резы производить с сохранением d - 124 мм, метка 5 Л, пятая ячейка.

Шестнадцатую пластину режем, как и первую, в такой же последовательности, с таким же углом наклона, с такими же диаметрами и радиусами, но только метим вместо буквы Л, букву П. Шайбу кладем зеркально в 10 ячейку. D - 124 мм 10 ячейка.

В 10 ячейках из набора конических шайб и пластин получаем 10 полушаров. (см. фиг. 11).

В каждой ячейки в верхней пластине расклеиваем болт путем нагрева термофеном и кладем пластины на прежнее место. Шайбы и пластины очищаем от клея, слегка шлифуем на планшайбе. Убеждаемся, что они всей плоскостью подходят друг к другу, складываем на прежнее место. Шайбы и пластины должны плотно подходить друг к другу, так как они собираются на свое место пила. Собираем первый полушар 1 Л по природному рисунку на место где он был до распиловки, путем поворота шайб по горизонтали. С верхней части полушара до низа проводим прямую полосу тонким черным фломастером, с противоположной стороны белым фломастером, Фиг. 12, для того чтобы при склеивании, точнее подходил природный рисунок камня.

Обезжириваем шайбы ацетоном либо растворителем 647, наносим тонкий слой клея, лучше AKEPOX 5010. Стягиваем струбцину таким образом, чтобы верхняя пластина и шайбы не смещались, и проведенная черная и белая полоса строго совпадали (см. фиг. 13).

Струбцину стягиваем, применяя среднее усилие, чтобы излишки клея выдавило из шва, тогда не будет видно швов в шаре. Поэтапно из каждой ячейки берем верхнюю пластину и шайбы, подгоняем и клеем полушары. При температуре +40, +50 градусов сушим 3 часа. Шлифуем на планшайбе соединение полушаров попарно каждого диаметра. Подгоняем природный рисунок, обезжириваем, наносим клей, стягиваем струбцинами, выдавливая излишки клея (см. фиг. 14). Сушим 24 часа. Обрабатываем шары обычным способом, не применяя большого усилия.

Из одного параллелепипеда размером 240×240×268,6 мм получили четыре пустотных шара, с толщиной стенки 10-11 мм, d - 232 мм, 200 мм, 170 мм, 140 мм, и пятый шар d - 110 мм обычный не пустотный шар (см. фиг. 15).

Подобным образом можно изготавливать шары любых диаметров, но толщину шайб до 60 мм, так как на сегодняшний день возможность гидрореза прорезать больше без погрешностей нет возможности.

Согласно второму варианту способ изготовления пустотелых шаров из природного камня включает: резку камня производят алмазным диском диаметром 600 мм, толщиной 2,2 мм. Изготавливают заготовку из камня в форме параллелепипеда размером 240×240×225 мм.

Изготавливаем трафарет из оргстекла на гидрорезе, в размере 240×240×2 мм, поделенный по 30 градусов. На сторону заготовки камня размерами 240×240 при помощи трафарета и краскопульта наносится разметка (см. фиг. 16).

Предварительно изготавливают горизонтальное поворотное делительное устройство (ГПДУ) с разметкой 360 градусов, с фиксацией через каждые 15 градусов. (Подобное оборудование применяется в деревообработке и металлообработке) (см. фиг. 17).

На площадку ГПДУ приклеивают влагостойкую фанеру толщиной 15 мм строго по центру. На стол камнерезного станка ложится ГПДУ, строго параллельно распиловочного диска от 0 до 180 градусов (см. фиг. 18).

Площадка ГПДУ должна быть строго параллельно относительно распиловочного диска. К заготовке из камня 240 мм × 240 мм × 225 мм, к стороне 225 мм приклеивается влагостойкая фанера толщиной 15 мм × 290 мм × 290 мм, так чтобы плечики фанеры выступали строго по 25 мм, и были строго параллельно относительно заготовки из камня (см. фиг. 16).

При помощи штатива (центроискателя) и угольника, находим центр на камне, параллели двух сторон, подвигая камень, выставляем диск по центру заготовки из камня, фиксируем саморезами фанеру камня и площадку ГПДУ. Фиксируем саморезами ГПДУ с площадкой стола распиловочного станка. (См. фиг. 19-21).

Убедились в правильности параллели, центра и углов относительно диска. Произвели первый распил строго пополам. Получилось два параллелепипеда, высотой 225 мм, длинной 240 мм, ширина 118,9 мм, приклеенные на фанере, и закрепленные на ГПДУ. Поворачиваем ГПДУ на 30 градусов, делаем пропилы, получаются конические пластины высотой 225 мм под 30 градусов. Для того, чтобы при распиловки конические пластины не колебались, делаем прихват между собой временным клеем ADTEK, при помощи термопистолета, пилим поэтапно, получаем конические пластины в количестве 12 штук (см. фиг. 22).

После распиловки на конические пластины раскрепляем их от ГПДУ (фанера, на которую приклеивается параллелепипед, является расходным материалом). Номеруем каждую коническую пластину не смывающимся фломастером, делаем метки верх, низ (см. Фиг. 23).

Отпиливаем при помощи болгарки, клей очищаем, при помощи канцелярского ножа, остатки клея удаляем растворителем 647. Предварительно изготавливаем из фанеры поддон с ячейками в количестве 12 штук. Такого размера, чтобы уместились конические пластины лежа для временного хранения. Ячейки в поддоне пронумеровать слева направо, и положить конические пластины в свои пронумерованные ячейки (см. фиг. 24).

Изготавливаем кондуктор, при помощи которого на гидрорезе режим конические пластины на сегменты. Кондуктор изготавливается из фанеры, толщиной 15 мм, и из металла, алюминий, нержавейка, толщиной 1,5-2 мм. Конструкция кондуктора изготавливается под программу реза на гидрорезе, такой чтобы размеры и углы наклона позволяли выставить симметрично две конические пластины камня, а пошаговость реза в программе была с учетом зазора 1,5 мм между пластинами сохраняя диаметры, и решетка кондуктора была многоразовой.

В местах, где будет происходить рез струи гидрореза, металлическая решетка изготавливается в той же программе, в которой режутся конические пластины на сегменты, но только шов шире на 2-3 мм (дополнение в программе реза), для того, чтобы струя гидрореза не отрывала конические пластины камня и порезанные сегменты (см. фиг. 25).

(Сегменты не должны дорезаться в конце острия на 1,5 мм, для того чтобы их не утерять в воде, они легко надламываются.) Устанавливаются конические пластины на кондуктор попарно между остриями пластин расстояние 1,5 мм. Крепятся конические пластины к кондуктору на двух сторонний скотч, толщиной 2 мм, для страховки крепим дополнительно монтажной резинкой (см. фиг. 26, 26А, 26Б).

Кондуктор крепится струбцинами к решетке гидрореза. Режем сегменты с конических пластин, остатки клея очищаем канцелярским ножом и растворителем 647 и номеруем с маленькой до большой, под тем же номером, как и коническая пластина, добавляем обозначение типа дроби 1/1, первая цифра номер конической пластины, вторая цифра номер сегмента конической платины, так же метится верх, низ. И складывается в той же последовательности. Каждый комплект сегментов в свою ячейку (см. фиг. 27, 27А, 27Б).

Собираются сегменты в шары без дополнительной подгонки. Сегменты клеятся в свой пропиленный шов, поэтому шов не должен быть виден глазу (если распиловка происходила алмазным диском, который сразу дает шлифовку, то содрать глянец сайтами по мрамору, так как на глянец плохо ложиться клей, и шары могут расклеятся.) Предварительно изготавливаем поддон для складывания полушаров на 6 шаров.

Сборка: С каждой ячейки, лучше начинать с маленького диаметра, с 1 по 12 берется сегмент одинакового диаметра, раскладывается в круг по номерам с 1 по 12 метками к середине окружности, попарно 1 и 2. 3 и 4. 5 и 6. 7 и 8. 9 и 10. 11 и 12. (см. фиг. 28 и 29).

Обезжириваем, наносим клей, клеим так, чтобы оба конца сегмента совпадали и сжимаем струбцинами, чтобы выдавить излишки клея, и не было видно шва. И так дальше клеим поэтапно. После высыхания клея 3 часа при температуре +40, +50 градусов, парные сегменты клеятся между собой номерами сегмента 2 и 3. 8 и 9. Даем им высохнуть. Потом клеим 4 и 5. 10 и 11. И так поэтапно берем сегменты следующего диаметра. Так же раскладываем, клеим и складываем полушары в свою ячейку. Фиг. 29.

И так получаем по две половинки полушаров и даем клею высохнуть. На планшайбе парные полушары шлифуются в местах соединения в шар. Убеждаемся, что они плотно подходят друг к другу. Подгоняем полушары по природному рисунку камня. Склеиваем в шары, не очень сильно сжимая струбцины, но чтобы излишки клея выдавило (см. фиг. 30).

После чего шары шлифуем и полируем обычным способом. Получаем 6 шаров диаметром 20 мм полнотелый, 40 мм, 60 мм, 80 мм, 100 мм, 120 мм пустотелые (см. фиг. 31).

Таким образом, изготовление шаров можно получить диаметром до 120 мм, так как гидрорез способен прорезать толщину стенки твердых камней без больших погрешностей до 60 мм.

Согласно третьему варианту способа пустотелые шары изготавливают диаметром свыше 120 мм из оставшихся частей конических пластин, распиленных до d - 120 мм. Для этого изготавливаем вертикальный кондуктор из обычного металла, с съемными пластинами, пластины лучше изготовить из нержавеющей стали с толщиной стенки 1,5 мм, указанные стенки установлены под углом 30 градусов (см. фиг. 32).

На весь комплект конических пластин требуется 48 пластин. Но их можно применять поэтапно, изготовив всего лишь 8 пластин.

Коническую пластину из камня свыше d - 120 мм сажаем на клей ADTEK в кондуктор, при помощи термопистолета и термофена (см. фиг. 33).

Кондуктор с конической пластиной из камня ставим на стол распиловочного станка строго параллельно распиловочного диска и под точным прямым углом относительно середины конической пластины и кондуктора. Крепим саморезами к столу станка, убеждаемся в точности установленного кондуктора и конических пластин камня. Делаем пропил диском диаметра 600 мм, толщиной 2,2 мм получаем две конические пластины по 15 градусов (см. фиг. 34, 34А).

Откручиваем металлические пластины от кондуктора, вынимаем две распиленные конические пластины из камня с приклеенными пластинами металла. При помощи нагрева металлических пластин термофеном, расклеиваем пластину металла от конической пластины камня. (Предварительно изготавливаем поддон на 24 ячейки, и номеруем каждую ячейку от 1 до 24.) Номеруем заново конические пластины из камня, и метим верх, низ. Коническая пластина, которая была под номером 1, распиленная на две части, левая коническая пластина остается под номером 1. Правая под номером 2. Низ как был, так и остается низом. Раскладываем в пронумерованные ячейки. Вторая коническая пластина распиливается и номеруется 3 и 4. Третья 5 и 6. Четвертая 7 и 8. Пятая 9 и 10. Шестая 11 и 12. Седьмая 13 и 14. Восьмая 15 и 16. Девятая 17 и 18. Десятая 19 и 20. Одиннадцатая 21 и 22. Двенадцатая 23 и 24. С стороны конических пластин камня, где клеилась пластина, снимаем клей при помощи канцелярского ножа и растворителя 647. И складываем каждую коническую пластину в свою ячейку (см. фиг. 35).

Для того, чтобы распилить изготовленные конические пластины по 15 градусов на сегменты, изготавливаем кондуктор подобный первому для распиловки конических пластин на сегменты, поэтапность и пошаговость такая же, но только градус наклона, не 30 градусов, а 15 градусов (см. фиг. 36).

Распиленные конические пластины камня с 30 градусов на 15 градусов с выбранными секторами до d - 120 мм включительно устанавливаем на 15 градусный кондуктор, они сразу лежаться в диаметр и пропил металлической решетки кондуктора d - 120 мм. (см. фиг. 36). Последовательность процесса изготовления пустотных шаров свыше d - 120 мм и до d - 220 мм точно такая же, как и до d - 120 мм. Но только секторов не 12 штук в одном шаре, а 24. (см. фиг. 37, 38, 38А, 39).

Таким способом получаем еще пять шаров d - 140 мм, d - 160 мм, d - 180 мм, d - 200 мм, d - 220 мм (см. фиг. 40).

Тремя способами изготавливаются пустотелые шары увеличивая и уменьшая высоту и толщину шайб, либо конических пластин и сегментов, и их количества, а также количество шаров из одного параллелепипеда, диаметром от 20 мм до диаметра на сколько позволит техническая возможность оборудования в современной промышленности.

Подобным образом можно изготавливать шары большего диаметра, резать на конические пластины, уменьшая градусы, изготавливать больше вертикальный кондуктор, но толщина реза конической пластины не должна быть больше 60 мм, так как на сегодняшний день возможность гидрореза прорезать больше без погрешностей нет возможности (см. фиг. 41). Таким образом, заявленными тремя способами можно изготовить пустотелые шары различных размеров, увеличивая и уменьшая высоту, толщину шайб, либо конических пластин и сегментов и их количества, а также можно менять количество шаров из одного параллелепипеда, диаметром от 20 мм до диаметра такого, насколько позволит техническая возможность оборудования в современной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЗ ИЗ ОДНОЙ ЗАГОТОВКИ ПРИРОДНОГО КАМНЯ | 2019 |

|

RU2719805C1 |

| КУПОЛЬНАЯ КОНСТРУКЦИЯ | 2023 |

|

RU2811573C1 |

| Устройство для сборки ящиков | 2019 |

|

RU2742703C2 |

| Способ изготовления стеновой панели | 2024 |

|

RU2838867C1 |

| НАНОМАСШТАБНАЯ МОДЕЛЬ КРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ ВЕЩЕСТВА | 2012 |

|

RU2494467C1 |

| НАБОР ДЛЯ НАНОМАСШТАБНОГО МОДЕЛИРОВАНИЯ КРИСТАЛЛИЧЕСКИХ СТРУКТУР С ПОЛУЧЕНИЕМ МОДЕЛЕЙ ОТКРЫТОГО ТИПА (ВАРИАНТЫ) | 2015 |

|

RU2597295C1 |

| Приспособление для разметки копыта лошади | 2019 |

|

RU2728443C1 |

| НАНОМАСШТАБНАЯ МОДЕЛЬ КРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ ВЕЩЕСТВА | 2012 |

|

RU2494466C1 |

| Катушечный высевающий аппарат для высева мелкосеменных культур | 2022 |

|

RU2794964C1 |

| Катушечный высевающий аппарат для высева мелкосеменных культур | 2016 |

|

RU2628934C1 |

Изобретение относится к области обработки природного камня, а именно к способам изготовления пустотелых шаров из природного камня, в частности из яшмы. Способ изготовления пустотелых шаров из природного камня включает резку заготовки из камня в форме параллелепипеда и последующую обработку. Таким образом, заявленными тремя способами можно изготовить пустотелые шары различных диаметров, увеличивая и уменьшая высоту, толщину шайб, либо конических пластин и сегментов, и их количества, а также можно менять количество шаров из одного параллелепипеда, диаметром от 20 мм до диаметра такого, насколько позволит техническая возможность оборудования в современной промышленности. При этом параллелепипед режут так, что распил производят с удлиненной стороны на четное количество пластин от 6 до 50 штук в зависимости от диаметра и толщины стенки и количества шаров, затем полученные пластины складывают в стопку в том порядке, как они были до распиловки, пронумеровав и пометив на каждой пластине верх и низ, полученные пластины делят на две стопки, верхние - ровно половина пластины - кладут в отдельную стопку, переворачивая, из двух стопок берут пластины попарно, переворачивают, находят центр и наносят одинаковую разметку для реза в виде соответствующих диаметров и углов наклона, затем пластины раскладывают в две стопки, как они были до разметки, к стороне пластин, где нет разметки приклеивают по центру болт под углом 90° для прикручивания пластин к угловому поворотному устройству (УПУ), по очереди с каждой стопки берут пластины, прикручивают к УПУ, выставляют соответствующий разметке угол наклона, подводят сопло гидрореза согласно разметке, в результате резки получают шайбы, полученные шайбы помечают и раскладывают в ячейки, собирают первый полушар по природному рисунку, путем поворота шайб по горизонтали, поэтапно из каждой ячейки берут верхнюю пластину и шайбы, подгоняют и клеят полушары, шлифуют соединение полушаров попарно каждого диаметра, подбирают по цвету в соответствии с природным рисунком и склеивают, полученные шары шлифуют и полируют. Также предложены второй вариант способа изготовления пустотелых шаров из природного камня и вариант изготовления пустотелых шаров из природного камня диаметром свыше 120 мм из оставшихся частей конических пластин. Техническим результатом заявленного изобретения является повышение эффективности способа обработки природного камня за счет рационального использования природного камня путем изготовления нескольких пустотелых шаров из одного куска заготовки с сохранением природного рисунка на готовых изделиях. 3 н.п. ф-лы, 41 ил.

1. Способ изготовления пустотелых шаров из природного камня, включающий резку заготовки из камня в форме параллелепипеда и последующую обработку, отличающийся тем, что параллелепипед режут так, что распил производят с удлиненной стороны на четное количество пластин от 6 до 50 штук в зависимости от диаметра и толщины стенки и количества шаров, затем полученные пластины складывают в стопку в том порядке, как они были до распиловки, пронумеровав и пометив на каждой пластине верх и низ, полученные пластины делят на две стопки, верхнюю половину пластин кладут в отдельную стопку, переворачивая, из двух стопок берут пластины попарно, переворачивают, находят центр и наносят одинаковую разметку для реза в виде соответствующих диаметров и углов наклона, затем пластины раскладывают в две стопки, как они были до разметки, к стороне пластин, где нет разметки, приклеивают по центру болт под углом 90° для прикручивания пластин к угловому поворотному устройству (УПУ), по очереди с каждой стопки берут пластины, прикручивают к УПУ, выставляют соответствующий разметке угол наклона, подводят сопло гидрореза согласно разметке, в результате резки получают шайбы, полученные шайбы помечают и раскладывают в ячейки, собирают первый полушар по природному рисунку, путем поворота шайб по горизонтали, поэтапно из каждой ячейки берут верхнюю пластину и шайбы, подгоняют и клеят полушары, шлифуют соединение полушаров попарно каждого диаметра, подбирают по цвету в соответствии с природным рисунком и склеивают, полученные шары шлифуют и полируют.

2. Способ изготовления пустотелых шаров из природного камня, включающий резку заготовки из камня в форме параллелепипеда и последующую обработку, отличающийся тем, что на наибольшую сторону заготовки камня при помощи трафарета наносят разметку 360 градусов, затем на площадку горизонтального поворотного делительного устройства (ГПДУ) приклеивают фанеру строго по центру и к заготовке из камня к наименьшей стороне приклеивают фанеру, крепят между собой, производят первый распил на два равных параллелепипеда, поворачивают ГПДУ и режут на пропорциональные по размеру и градусам конические пластины, если на 6 пластин, то - 60 градусов, если на 8 пластин, то - 45 градусов, если на 10 пластин, то - 36 градусов, если на 12 пластин, то - 30 градусов, после распиловки номеруют каждую коническую пластину, помечают - верх, низ, затем по две конические пластины устанавливают на горизонтальный кондуктор с металлической решеткой, режут сегменты из конических пластин гидрорезом, номеруют, помечают верх, низ, затем каждый комплект сегментов складывают в той же последовательности в свою ячейку, из каждой ячейки берут сегмент одинакового диаметра, раскладывают в круг по номерам метками к середине окружности, клеят сегменты попарно, потом в полушары и кладут в свою ячейку, на планшайбе парные полушары шлифуют в местах соединения и склеивают в готовые шары диаметром до 120 мм.

3. Способ изготовления пустотелых шаров из природного камня, включающий резку заготовки из камня в форме параллелепипеда и последующую обработку, отличающийся тем, что на наибольшую сторону заготовки камня при помощи трафарета, аналогичного размеру стороны параллелепипеда с делениями по 30 градусов, наносят разметку, затем на площадку горизонтального поворотного делительного устройства (ГПДУ) приклеивают фанеру строго по центру, к заготовке из камня к наименьшей стороне приклеивают фанеру, производят первый распил на два параллелепипеда, поворачивают ГПДУ на 30 градусов и делают пропилы, получают конические пластины под 30 градусов, поэтапно получают конические пластины в количестве 12 шт., с вырезанными секторами диаметром до - 120 мм, затем конические пластины устанавливают в вертикальный кондуктор, выполненный в виде вертикальных стенок, установленных под углом 30 градусов, затем под прямым углом относительно середины конической пластины и кондуктора осуществляют пропил с получением двух конических пластин по 15 градусов, после распиловки нумеруют каждую коническую пластину, помечают - верх, низ, и нумеруют - левую часть пластины под номером 1, а правую под номером 2, также распиливают и нумеруют оставшиеся 11 конических пластин и в результате получают 24 пронумерованные конические пластины, которые раскладывают в пронумерованные с 1 по 24 ячейки, затем по две конические пластины устанавливают на горизонтальный 15-градусный кондуктор с металлической решеткой режут сегменты на гидрорезе из конических пластин, нумеруют, помечают верх, низ, затем каждый комплект сегментов складывают в той же последовательности в свою ячейку, из каждой ячейки, с 1 по 24 берут сегмент одинакового диаметра, раскладывают в круг по номерам с 1 по 24 метками к середине окружности, попарно 1 и 2, 3 и 4…23 и 24, клеят сегменты в полушары, кладут в свою ячейку, на планшайбе парные полушары шлифуют в местах соединения и склеивают в готовые шары диаметром более 120 мм.

| Способ изготовления сфер из монокристаллов ферритов | 1977 |

|

SU627984A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ БУСИН | 1991 |

|

RU2031788C1 |

| RU 95114571 A, 27.07.1997 | |||

| Способ изготовления пустотелых изделий из агломерата | 2017 |

|

RU2651853C1 |

| Способ сбойки скважины при подземном выщелачивании солей | 1982 |

|

SU1046485A1 |

| US 6402600 B1, 11.06.2002. | |||

Авторы

Даты

2020-04-23—Публикация

2019-10-21—Подача