Настоящее изобретение относится к композитному элементу, к применению соответствующего изобретению композитного элемента, ветряному колесу для ветроэнергетической установки, и к способу получения композитного элемента.

Лопасти винтов для ветроэнергетических установок известны с давних пор и описаны, например, в DE 10 2004 007 487 A1 и DE 10 319 246 A1. Они при своей работе подвергаются воздействию ветрового давления, эрозии, колебаний температуры, УФ-облучения, а также высоких нагрузок атмосферных осадков. В частности, в местоположениях с тропическим климатом, которые отличаются влияниями весьма переменных метеорологических условий и высокой влажности воздуха, как, например, в Бразилии или на Тайване, но даже в Германии, лопасти винта подвержены эрозии.

При скоростях на концах лопастей до 300 км/час находящиеся в воздухе песчинки, частицы соли, насекомые, дождевые капли или другие взвешенные частицы проявляют абразивное действие. Особенно сильное воздействие этого испытывает поверхность лопастей винта в области передней кромки, и в этих местах это приводит к износу поверхности винта и тем самым к потере аэродинамических характеристик и стабильности. Чтобы сократить эрозию концов лопастей и связанных с этим затрат на техническое обслуживание и ремонт, можно ограничивать максимальное число оборотов установки, что, конечно, приводит к снижению мощности. Поэтому целесообразнее повышать эрозионную стойкость лопастей винта.

Однако в то же время лопасти винта должны быть по возможности легкими, чтобы поддерживать на низком уровне нагрузки, действующие на имеющиеся при необходимости ступицы лопастей винта, а также на соответствующие им подшипники и колонну ветроэнергетической установки.

Обычно лопасти винта и элементы лопастей винта получают способом формования, в котором волокнистые материалы и/или материалы сердцевины, в частности, бальзовая древесина, укладываются в форму для получения элемента лопасти винта, и туда подается отверждаемая смола, с образованием воспринимающего нагрузку композитного материала. В качестве смолы при получении лопастей винта или, соответственно, деталей лопастей винта, часто применяются эпоксидные смолы. Они вполне пригодны для формирования основы лопасти винта или элемента лопасти винта из волокнистого материала и смолы.

Для защиты лопастей винта или, соответственно, элементов лопастей винта от воздействия погодных условий и в особенности от эрозии предпринимались попытки использовать поверхностный слой способом нанесения гелевого материала (гелькоута), как описано в DE 10 344 379 А1. Недостатком является то, что при таком способе нужно выдерживать минимальную продолжительность обработки до того, как гелькоут-смесь прореагирует настолько, что может покрыть волокнистый материал. Это приводит к нежелательному замедлению способа получения лопасти винта или элемента лопасти винта. Более того, в случае гелькоут-способа невозможно произвольно приостановить процесс изготовления элементов лопастей винта или, соответственно, лопасти винта, чтобы обеспечить возможность соединения между поверхностным слоем гелькоута и нагнетаемой смолой.

Кроме того, предпринимались попытки наклеивать на лопасть винта или на элемент лопасти винта поверхностные пленки, или по-иному дополнительно укреплять лопасть винта или элемент лопасти винта, при необходимости с возможностью разборки. Например, на лопасть винта наклеивались полиуретановые пленки. Дополнительная возможность согласно уровню техники известна из DE 10 2009 002 501 A1 и представляет собой получение сшитого композитного материала из поверхностной пленки и смолы для инфузии. Этот способ также может быть осуществлен, в частности, с полиуретановыми пленками. Полиуретан обладает высокой износоустойчивостью. Однако желательно еще больше улучшить износостойкость лопастей винта и, соответственно, элементов лопастей винта.

US 2009/0208721 A1 раскрывает композитный элемент, который состоит из трех слоев. В отношении первого слоя речь идет о слое из дуропласта. В отношении второго и третьего слоев речь соответственно идет о слое из термопласта. Слой из дуропласта и второй (средний) слой из термопласта снабжены волокнами.

GB 846 868 A раскрывает ламинат, причем в два слоя ламината введен филамент.

WO 2018/045087 A1 раскрывает композитный элемент из термопласта и эластомеров. Термопласт состоит из армированного волокнами пластика.

DE 197 38 388 A1 раскрывает плоский армированный текстильным материалом полуфабрикат с термопластичной матрицей, состоящей из непористых основных слоев и промежуточных слоев. По меньшей мере один основной слой состоит из пропитанных термопластами одного и того же базового типа или другими совместимыми термопластами, и встроенного упрочняющего слоя из волокнистых матов, волокнистых тканей, волокнистого трикотажа или армирования из неориентированных волокон.

US 4,412,687 A раскрывает композитный элемент, причем на эластомерный слой наклеивается полиэтиленовый слой. Между полиэтиленовым слоем и эластомерным слоем тем самым присутствует слой клеевого материала.

Описанный в WO 2010/118860 пластмассовый композитный элемент состоит из термоотверждаемой синтетической смолы в качестве наружного слоя, эластомерного слоя и металлического и/или полимерного несущего слоя. Слои объединяются в единой технологической операции в условиях тепловой обработки или облучения УФ-излучением. Наряду с другими областями применения, в WO 2010/118860 также описывается использование пластмассового композитного элемента в лопастях винтов вертолетов или ветряных колес.

Задачей настоящего изобретения было получение в распоряжение элемента, в частности, лопасти винта, которая отличается очень высокой износостойкостью и устойчивостью к истиранию, требует непродолжительного времени и невысоких температур для получения, и одновременно имеет высокую долговечность.

Эта задача решается посредством композитного элемента (10), отличающегося следующей конфигурацией слоев

а) слоя (11), который содержит полиэтилен,

b) слоя (12), который содержит эластомер,

с) слоя (13), который содержит дуропласт или термопласт,

причем слой (11) размещен непосредственно на слое (12), и причем слой (12) размещен непосредственно на слое (13), и

причем между слоями (12) и (13) размещено текстильное изделие (14) плоской формы с ровингами (15, 16, 17) так, что

часть ровингов (15), по меньшей мере, местами полностью заделана в слой (12),

часть ровингов (16), по меньшей мере, местами полностью заделана в слой (13), и

часть ровингов (17), по меньшей мере, местами заделана частично в слой (12) и частично в слой (13).

Неожиданно было обнаружено, что соответствующим изобретению применением текстильного изделия (14) плоской формы с ровингами (15, 16, 17) может быть улучшено сцепление между слоем (12) и слоем (13). Ровинги (15, 16, 17), которые образуют текстильное изделие (14) плоской формы, при этом могут попеременно размещаться вдоль волокон между отдельными слоями (12) и (13). При этом ровинг, по меньшей мере, местами полностью заделан в слой (12) или (13), или в месте перехода между слоями (12) и (13), по меньшей мере, местами заделан частично в слой (12) и частично в слой (13). Вследствие этого перехода ровингов (15, 16, 17) между слоями (12) и (13) значительно повышается прочность сцепления их друг с другом, так как для разделения слоев потребовалось бы разрезать все волокна ровингов или выдергивать их из слоев (12) или (13).

К тому же улучшаются также механические и термические характеристики отдельных слоев (12) и (13), поскольку введением текстильного изделия (13) плоской формы в слои (12) и (13) формируется упрочненный волокнами пластмассовый композитный материал, который объединяет положительные свойства волокон и матричного материала.

Под ровингом подразумевается пучок, жгут или многоволоконная пряжа из размещенных параллельно волокон (филаментов). Согласно изобретению, в отношении ровингов (15, 16, 17) речь предпочтительно идет о ровингах из UHMW-PE-волокон, углеродных волокон, стеклянных волокон или их смесей, предпочтительно о ровингах из стеклянных волокон.

Для соответствующего изобретению композитного элемента (10) предпочтительно, что ровинги (15), которые, по меньшей мере, местами полностью заделаны в слой (12), в местах, в которых ровинги (15) заделаны в слой (12), преимущественно пропитаны эластомером из слоя (12).

Когда ровинги (15) преимущественно пропитаны эластомером из слоя (12), то есть, эластомер преимущественно заполняет промежутки между отдельными волокнами ровингов (15), получается особенно прочное связывание ровингов (15) в слое (12).

Для соответствующего изобретению композитного элемента (10) предпочтительно, что ровинги (16), которые, по меньшей мере, местами полностью заделаны в слой (13), в местах, в которых ровинги (16) заделаны в слой (13), преимущественно пропитаны дуропластом или термопластом из слоя (13).

Когда ровинги (16) преимущественно пропитаны дуропластом из слоя (13), то есть, дуропласт преимущественно заполняет промежутки между отдельными волокнами ровингов (16), получается особенно прочное связывание ровингов (16) в слое (13).

Для соответствующего изобретению композитного элемента (10) предпочтительно, чтобы ровинги (17), которые, по меньшей мере, местами заделаны частично в слой (12) и частично в слой (13), в местах, в которых ровинги (17) заделаны частично в слой (12) и частично в слой (13), преимущественно были пропитаны эластомером из слоя (12) или дуропластом или термопластом из слоя (13).

Согласно изобретению предпочтительно, когда значение линейной плотности согласно стандартам ISO 1144 и DIN 60905 отдельных филаментов ровингов составляет между 250 и 2500 текс. При этом предпочтительно, когда значение линейной плотности отдельных филаментов ровингов имеет величину около 300, 600, 1200 или 2400 текс. В одном варианте исполнения предпочтительно, когда значение линейной плотности отдельных филаментов ровингов имеет величину около 300, предпочтительно имеет значение между 270 и 330 текс. Во втором варианте исполнения предпочтительно, когда значение линейной плотности отдельных филаментов ровингов имеет величину около 600, предпочтительно имеет значение между 540 и 660 текс. В третьем варианте исполнения предпочтительно, когда значение линейной плотности отдельных филаментов ровингов имеет величину около 1200, предпочтительно имеет значение между 1080 и 1320 текс. В четвертом варианте исполнения предпочтительно, когда значение линейной плотности отдельных филаментов ровингов имеет величину около 2400, предпочтительно имеет значение между 2160 и 2640 текс. В одном варианте исполнения предпочтительно, когда значение линейной плотности отдельных филаментов ровингов имеет величину,  или равную 250, предпочтительно имеет значение, большее или равное 540 текс, в особенности предпочтительно имеет значение, большее или равное 1080 текс. Для соответствующего изобретению композитного элемента (10) особенно предпочтительно, чтобы ровинги (15, 16, 17) преимущественно или полностью пропитаны эластомером из слоя (12) или дуропластом или термопластом из слоя (13).

или равную 250, предпочтительно имеет значение, большее или равное 540 текс, в особенности предпочтительно имеет значение, большее или равное 1080 текс. Для соответствующего изобретению композитного элемента (10) особенно предпочтительно, чтобы ровинги (15, 16, 17) преимущественно или полностью пропитаны эластомером из слоя (12) или дуропластом или термопластом из слоя (13).

Собственные исследования неожиданно показали, что в особенности при значении линейной плотности согласно стандартам ISO 1144 и DIN 60905 отдельных филаментов ровингов более 250 текс пропитка ровингов (15, 16, 17) эластомером из слоя (12) или дуропластом или термопластом из слоя (13) протекает особенно хорошо, и тем самым ровинги в степени от частичной до полной могут быть пропитаны материалом. При значении линейной плотности ниже 250 текс отдельные филаменты являются настолько тонкими, что применяемая при получении дуропластов или термопластов реакционная смесь не может проникать между отдельными филаментами ровингов. В таком плане это является неожиданным, поскольку до сих пор считалось, что в особенности при малых значениях линейной плотности ниже 250 текс вследствие более высоких капиллярных сил улучшается проникновение соответствующей реакционной смеси в ровинги. Кроме того, было показано, что ровинги, отдельные филаменты которых имеют значение линейной плотности ниже 250 текс, не имеют необходимого (разрывного) сопротивления.

Также оказалось, что, когда значение линейной плотности отдельных филаментов ровингов составляет свыше 2500, отдельные филаменты или, соответственно, сформированные из филаментов ровинги являются(-ется) настолько толстыми, что требуемые толщины слоев (13) или (12) становятся слишком большими, чтобы регулировать оптимальное соотношение между устойчивостью к износу и истиранию и весом композитного элемента.

Для соответствующего изобретению композитного элемента (10) предпочтительно, что в отношении текстильного изделия плоской формы речь идет о ткани, мате, трикотажном или плетеном изделии, предпочтительно о ткани или мате.

Для соответствующего изобретению композитного элемента (10) предпочтительно, что текстильное изделие плоской формы на длинных сторонах композитного элемента выступает за пределы слоев (11) и/или (12).

Для соответствующего изобретению композитного элемента (10) предпочтительно, что ровницы (15, 16, 17) связаны между собой нитью для трикотажа.

Согласно изобретению, слой (12) размещен непосредственно между слоем (11) и слоем (13), и между слоями (11), (12) и (13) не присутствуют никакие дополнительные слои.

В одном предпочтительном варианте осуществления настоящего изобретения в отношении полиэтилена речь идет о полиэтилене с высокой молекулярной массой (HMW-PE), полиэтилене со сверхвысокой молекулярной массой (UHMW-PE) или политетрафторэтилене (PTFE), предпочтительно о полиэтилене со сверхвысокой молекулярной массой (UHMW-PE).

В частности, полиэтилен со сверхвысокой молекулярной массой (UHMW-PE) отличается очень хорошей устойчивостью к износу и истиранию даже в абразивной среде. Собственными исследованиями было показано, что применением слоя (11), который, по меньшей мере, частично состоит из UHMW-PE, в соответствующем изобретению композитном элементе может быть значительно повышена устойчивость к износу и истиранию, в особенности лопастей винтов.

В рамках настоящего изобретения под полиэтиленом с высокой молекулярной массой (HMW-PE) подразумевается высокомолекулярный полиэтилен со средней молекулярной массой от 500 до 1000 кг/моль. Под полиэтиленом со сверхвысокой молекулярной массой (UHMW-PE) в рамках настоящего изобретения понимается сверхвысокомолекулярный полиэтилен со средней молекулярной массой свыше 1000 кг/моль. В рамках настоящего изобретения предпочтительно, когда используемый UHMW-PE имеет среднюю молекулярную массу между 1000 кг/моль до 10000 кг/моль, особенно предпочтительно среднюю молекулярную массу между 1000 кг/моль и 5000 кг/моль, в особенности предпочтительно между 3000 кг/моль и 5000 кг/моль. Определение средней молекулярной массы выполняется расчетным путем по уравнению Марголиса. В отношении используемого полиэтилена речь может идти о линейном или сшитом полиэтилене.

Применяемый сверхвысокомолекулярный полиэтилен предпочтительно имеет плотность от 0,93 до 0,94 г/см3.

В одном предпочтительном варианте осуществления настоящего изобретения слой (11) дополнительно содержит УФ-стабилизатор, который защищает полиэтилен от старения под действием ультрафиолетового излучения. В качестве УФ-стабилизаторов предпочтительны органические и неорганические УФ-поглотители, в частности, выбираемые из списка, включающего бензофеноны, бензотриазолы, оксанилиды, фенилтриазины, сажу, диоксид титана, железооксидные пигменты, и оксид цинка или производные 2,2,6,6-тетраметилпиперидина, такие как бис(2,2,6,6-тетраметил-4-пиперидил)себацинат («светостабилизатор на основе пространственно затрудненного амина (HALS)»).

Благодаря присутствию УФ-стабилизатора может быть повышена долговременная устойчивость к УФ-излучению.

В особенности предпочтительно, когда слой (11), по меньшей мере, частично состоит из полиэтилена, в частности, преимущественно состоит из полиэтилена более, чем на 50 вес.%, предпочтительно более, чем на 80 вес.%, в особенности предпочтительно более, чем на 95 вес.% состоит из полиэтилена, в частности, из полиэтилена со сверхвысокой молекулярной массой (UHMW-PE), в расчете на общий вес слоя.

Для соответствующего изобретению композитного элемента (10) предпочтительно, что эластомер представляет собой этилен-пропиленовый каучук (EPM), этилен-пропилен-диеновый каучук (EPDM), этилен-акрилатный каучук (EAM), фторуглеродный каучук (FKM), акрилатный каучук (ACM), полиуретановый эластомер (предпочтительно термопластичный полиуретановый эластомер), этиленвинилацетат (EVA) или акрилонитрил-бутадиеновый каучук (NBR), предпочтительно этилен-пропилен-диеновый каучук (EPDM).

В особенности предпочтительно, когда слой (12), который, по меньшей мере, частично состоит из эластомера, преимущественно состоит из эластомера, в частности, состоит из эластомера более, чем на 50 вес.%, предпочтительно более, чем на 80 вес.%, в особенности предпочтительно более, чем на 95 вес.%, в частности, из этилен-пропилен-диенового каучука, в расчете на общий вес слоя.

В одном варианте осуществления настоящего изобретения слой (12) состоит из двух зон эластомера. В собственных исследованиях было показано, что в отношении получения соответствующего изобретению композитного элемента особенно благоприятно, когда сначала на слой (11) наносится первая зона эластомера. Затем во второй стадии на первую зону эластомера наносится вторая зона эластомера. Обе зоны эластомера образуют слой (12). При этом оказалось благоприятным и тем самым предпочтительным, когда текстильное изделие (14) плоской формы заделывается только во вторую зону слоя (12).

В одном предпочтительном варианте осуществления настоящего изобретения слой (12) дополнительно содержит по меньшей мере одну добавку, выбранную из группы, состоящей из акрилатов, метакрилатов, эпоксидных смол, фенольных смол, новолаков, гексаметилентетрамина, гексаметоксиметилмеламина и гуанидина. Эти добавки пригодны для того, чтобы улучшить прочность слоя (12) и/или сцепление слоя (12) с другими слоями.

Под эластомером в рамках настоящего изобретения понимаются формостабильные, но упруго деформируемые пластмассы, температура стеклования которых находится ниже температуры применения (например, 25°С). Пластмассы могут упруго деформироваться под растягивающей и сжимающей нагрузкой, но после этого возвращаются к своей прежней недеформированной форме.

Для соответствующего изобретению композитного элемента (10) предпочтительно, что в отношении дуропласта или термопласта речь идет о системе, содержащей синтетическую смолу, на эпоксидной основе, полиуретановой основе, на основе метилметакрилатов, на основе (мет)акрилатов или на основе (мет)акриламида.

В особенности предпочтительно, когда слой (13), который, по меньшей мере, частично состоит из дуропласта или термопласта, преимущественно состоит из дуропласта или термопласта, в частности, состоит из дуропласта или термопласта более, чем на 50 вес.%, предпочтительно более, чем на 80 вес.%, в особенности предпочтительно более, чем на 95 вес.%.

В рамках этого изобретения под дуропластом понимается пластик, который после своего отверждения уже больше не может быть деформирован нагреванием без того, чтобы не происходило его разложение.

В рамках этого изобретения под термопластом понимается пластик, который в определенном температурном диапазоне может (термопластично) обратимо деформироваться, причем деформирование пластика нагреванием до жидкоплавкого состояния и после охлаждения может повторяться сколько угодно часто.

Согласно одному предпочтительному варианту осуществления настоящего изобретения, в отношении слоя (13) речь идет об упрочненном волокнами дуропласте или термопласте, причем волокна предпочтительно представляют собой UHMW-PE-волокна (например, волокна Dyneema), углеродные волокна, арамидные волокна или стеклянные волокна. Причем в отношении волокон речь идет не о ровницах (15, 16, 17), а о волокнах, которые содержатся только в слое (13).

Упрочненные волокнами дуропласты или термопласты отличаются высокой механической и термической устойчивостью при незначительном удельном весе, и поэтому очень хорошо пригодны для формирования основы лопастей винтов или элементов лопастей винтов.

Согласно изобретению, предпочтителен композитный элемент, в котором слой (13) дополнительно содержит по меньшей мере одну добавку, выбранную из группы, состоящей из акрилатов, метакрилатов, фенольных смол и новолаков.

Также предпочтительна соответствующая изобретению конструкционная деталь из композитного материала, в которой в отношении дуропласта речь идет о системе, содержащей синтетическую смолу, с матрицей из эпоксидной смолы, которая перед отверждением находится в виде многокомпонентной системы, и по меньшей мере один компонент, который включает аминный отвердитель, дополнительно содержит по меньшей мере одну добавку, выбранную из списка, состоящего из гексаметилентетрамина, гексаметоксиметилмеламина и гуанидина.

Для соответствующей изобретению конструкционной детали (10) из композитного материала предпочтительно, где в отношении конструкционной детали из композитного материала речь идет о лопасти винта, предпочтительно о лопасти винта ветряное колесоа.

В одном соответствующем изобретению предпочтительном варианте исполнения в отношении конструкционной детали из композитного материала речь идет о лопасти винта с напорной стороной, стороной всасывания, задней кромкой и передней кромкой (1110) (также называемой носком лопасти винта), причем передняя кромка является протяженной вдоль продольного направления лопасти винта между вершиной и основанием лопасти винта. При этом предпочтительно, чтобы передняя кромка лопасти винта имела слои (11), (12) и (13), и напорная сторона, сторона всасывания и/или задняя кромка лопасти винта не имели или не имела бы слои (11) и (12), или имели бы их не полностью.

В одном особенно предпочтительном варианте исполнения в отношении композитного элемента речь идет о лопасти винта, причем в находящейся на передней кромке (1110) области размещены слои (11), (12) и (13), и область перпендикулярно продольной оси лопасти винта имеет ширину от 5 до 35 см, предпочтительно от 10 до 20 см, в особенности предпочтительно от 14 до 18 см, и длину вдоль продольной оси лопасти винта, которая по меньшей мере соответствует по меньшей мере 10%, предпочтительно по меньшей мере 15%, более предпочтительно по меньшей мере 20% общей длины лопасти винта, и/или длину вдоль продольной оси лопасти винта, которая соответствует максимально 30%, более предпочтительно максимально 25% общей длины лопасти винта.

Более того, предпочтительно, чтобы слой (11) и/или слой (12), независимо друг от друга, имели толщину от 100 до 5000 мкм, предпочтительно толщину от 300 до 900 мкм, в особенности предпочтительно толщину от 400 до 600 мкм.

Собственными исследованиями было показано, что при этих толщинах слоев получается очень хорошее соотношение между характеристиками устойчивости к износу и истиранию и весом композитного элемента. При слишком толстом слое (11) возрастает вес композитного элемента без существенного улучшения устойчивости к износу и истиранию. При слишком тонком слое (11), разумеется, снижается устойчивость к износу и истиранию.

Согласно изобретению, композитный элемент предпочтительно отличается следующей конфигурацией слоев

а) слой (11), который содержит полиэтилен со сверхвысокой молекулярной массой (UHMW-PE),

b) слой (12), который содержит этилен-пропилен-диеновый каучук (EPDM),

с) слой (13), который содержит дуропласт или термопласт, причем дуропласт представляет собой систему, содержащую синтетическую смолу, на эпоксидной основе,

причем текстильное изделие (14) плоской формы с ровингами (15, 16, 17) размещен между слоями (12) и (13) так, что

часть ровингов (15), по меньшей мере, местами полностью заделана в слой (12),

часть ровинговниц (16), по меньшей мере, местами полностью заделана в слой (13), и

часть ровингов (17), по меньшей мере, местами заделана частично в слой (12) и частично в слой (13),

причем текстильное изделие плоской формы представляет собой ткань или мат,

причем ровинги (15, 16, 17) представляют собой ровинги из стеклянных волокон,

причем стеклянные волокна имеют значение линейной плотности согласно стандарту ISO 1144 между 250 и 2500 текс,

и слой (11) и/или слой (12), независимо друг от друга, имеют толщину от 100 до 5000 мкм, более предпочтительно толщину от 300 до 900 мкм, в особенности предпочтительно толщину от 400 до 600 мкм.

Согласно изобретению композитный элемент предпочтительно отличается следующей конфигурацией слоев

а) слой (11), который содержит более 50 вес.%, предпочтительно более 80 вес.%, в особенности предпочтительно более 95 вес.% полиэтилена со сверхвысокой молекулярной массой (UHMW-PE),

b) слой (12), который содержит более 50 вес.%, предпочтительно более 80 вес.%, в особенности предпочтительно более 95 вес.% этилен-пропилен-диенового каучука (EPDM),

с) слоя (13), который содержит более 50 вес.%, предпочтительно более 80 вес.%, в особенности предпочтительно более 95 вес.% дуропласта или термопласта, причем дуропласт представляет собой систему, содержащую синтетическую смолу, на эпоксидной основе,

причем текстильное изделие (14) плоской формы с ровингами (15, 16, 17) размещено между слоями (12) и (13) так, что

часть ровингов (15), по меньшей мере, местами полностью заделана в слой (12),

часть ровингов (16), по меньшей мере, местами полностью заделана в слой (13), и

часть ровингов (17), по меньшей мере, местами заделана частично в слой (12) и частично в слой (13),

причем текстильное изделие плоской формы представляет собой ткань или мат,

причем ровинги (15, 16, 17) представляют собой ровинги из стеклянных волокон,

причем стеклянные волокна имеют значение линейной плотности согласно стандарту ISO 1144 между 250 и 2500 текс,

и слой (11) и/или слой (12), независимо друг от друга, имеют толщину от 100 до 5000 мкм, более предпочтительно толщину от 300 до 900 мкм, в особенности предпочтительно толщину от 400 до 600 мкм.

Согласно изобретению композитный элемент предпочтительно отличается следующей конфигурацией слоев

а) слой (11), который содержит полиэтилен со сверхвысокой молекулярной массой (UHMW-PE),

b) слой (12), который содержит этилен-пропилен-диеновый каучук (EPDM),

с) слой (13), который содержит дуропласт или термопласт, причем дуропласт представляет собой систему, содержащую синтетическую смолу, на эпоксидной основе,

причем текстильное изделие (14) плоской формы с ровингами (15, 16, 17) размещено между слоями (12) и (13) так, что

часть ровингов (15), по меньшей мере, местами полностью заделана в слой (12),

часть ровингов (16), по меньшей мере, местами полностью заделана в слой (13), и

часть ровингов (17), по меньшей мере, местами заделана частично в слой (12) и частично в слой (13),

причем текстильное изделие плоской формы представляет собой ткань или мат,

причем ровинги (15, 16, 17) представляют собой ровинги из стеклянных волокон,

причем стеклянные волокна имеют значение линейной плотности согласно стандарту ISO 1144, большее или равное 250 текс,

и слой (11) и/или слой (12), независимо друг от друга, имеют толщину от 100 до 5000 мкм, более предпочтительно толщину от 300 до 900 мкм, в особенности предпочтительно толщину от 400 до 600 мкм.

Дополнительный аспект настоящего изобретения относится к ветряному колесу, включающему соответствующий изобретению композитный элемент. При этом особенно предпочтительно, что ветряное колесо представляет собой ветроэнергетическую установку, и соответствующий изобретению композитный элемент размещен по меньшей мере на одном элементе лопасти винта, в частности, по меньшей мере на одной кромке лопасти винта, предпочтительно на передней кромке лопасти винта. В особенности предпочтительно, что соответствующий изобретению композитный элемент размещен на всех кромках лопастей винта, предпочтительно на всех передних кромках лопастей винта ветроэнергетической установки.

Дополнительный аспект в связи с настоящим изобретением относится к применению соответствующего изобретению композитного элемента в ветряных колесах, лопастях винтов ветряных колес, крыльях самолетов или вертолетов, несущих плоскостей самолетов или вертолетов, лопастей винтов самолетов или вертолетов, турбинных лопаток силовых установок, кузовных деталей транспортных средств, корпусных или килевых участков плавучих транспортных средств, или рабочих поверхностей спортивного инвентаря. В особенности предпочтительно соответствующее изобретению применение в кромках лопастей винтов, предпочтительно на передних кромках лопастей винта ветроэнергетической установки.

Правда, соответствующий изобретению композитный также может применяться в других областях, в которых необходимо предотвращать эрозию поверхностей. Согласно изобретению, они представляют собой, например:

- крылья, несущие плоскости, лопасти винтов самолетов или вертолетов,

- турбинные лопатки силовых установок,

- кузовные детали транспортных средств,

- корпусные или килевые участки плавучих транспортных средств,

- рабочие поверхности спортивного инвентаря.

Дополнительный аспект в связи с настоящим изобретением относится к способу получения соответствующего изобретению композитного элемента, включающему следующие стадии:

- получение или обеспечение слоя (11), который, по меньшей мере частично, состоит из полиэтилена,

- получение или обеспечение реакционной смеси для получения эластомера,

- нанесение на сторону полученного или обеспеченного слоя (11) покрытия из полученной или обеспеченной реакционной смеси для получения эластомера,

- получение или обеспечение текстильного изделия плоской формы и укладка текстильного изделия плоской формы на покрытие из реакционной смеси для получения эластомера так, что часть ровингов, по меньшей мере местами, полностью погружается в реакционную смесь,

- вулканизация или, соответственно, создание условий для вулканизации полученной или обеспеченной реакционной смеси, так что получается слой (12), который, по меньшей мере частично, состоит из эластомера,

- получение или обеспечение реакционной смеси для получения дуропласта или термопласта,

- нанесение на полученный слой (12) покрытия из полученной или обеспеченной реакционной смеси для получения дуропласта или термопласта, так что часть ровингов, по меньшей мере местами, полностью погружается в реакционную смесь для получения дуропласта или термопласта,

- отверждение или, соответственно, создание условий для отверждения полученной или обеспеченной реакционной смеси для получения дуропласта или термопласта, так что получается слой (13), который, по меньшей мере частично, состоит из дуропласта или термопласта.

Дополнительный аспект в связи с настоящим изобретением относится к способу получения соответствующего изобретению композитного элемента, включающему следующие стадии:

- получение или обеспечение слоя (11), который, по меньшей мере частично, состоит из полиэтилена,

- получение или обеспечение реакционной смеси для получения эластомера,

- нанесение на сторону полученного или обеспеченного слоя (11) покрытия из полученной или обеспеченной реакционной смеси для получения эластомера,

- вулканизация или, соответственно, создание условий для вулканизации полученной или обеспеченной реакционной смеси, так что образуется первая зона слоя (12),

- получение или обеспечение реакционной смеси для получения эластомера,

- нанесение на первую зону слоя (12) покрытия из полученной или обеспеченной реакционной смеси для получения эластомера,

- получение или обеспечение текстильного изделия плоской формы и укладка текстильного изделия плоской формы на покрытие из реакционной смеси для получения эластомера, так что часть ровингов, по меньшей мере, местами полностью погружается в реакционную смесь,

- вулканизация или, соответственно, создание условий для вулканизации полученной или обеспеченной реакционной смеси, так что получается вторая зона слоя (12), и полностью формируется слой (12),

- получение или обеспечение реакционной смеси для получения дуропласта или термопласта,

- нанесение на полученный слой (12) покрытия из полученной или обеспеченной реакционной смеси для получения дуропласта или термопласта, так что часть ровингов, по меньшей мере, местами полностью погружается в реакционную смесь для получения дуропласта или термопласта,

- отверждение или, соответственно, создание условий для отверждения полученной или обеспеченной реакционной смеси для получения дуропласта или термопласта, так что получается слой (13), который, по меньшей мере, частично состоит из дуропласта или термопласта.

Дополнительный аспект в связи с настоящим изобретением относится к соответствующему изобретению композитному элементу, полученного соответствующим изобретению способом.

В рамках настоящего изобретения предпочтительно многие из вышеуказанных в качестве предпочтительных аспектов могут быть исполнены одновременно; в особенности предпочтительны следующие из пунктов прилагаемой формулы изобретение комбинации таких аспектов и соответствующих признаков

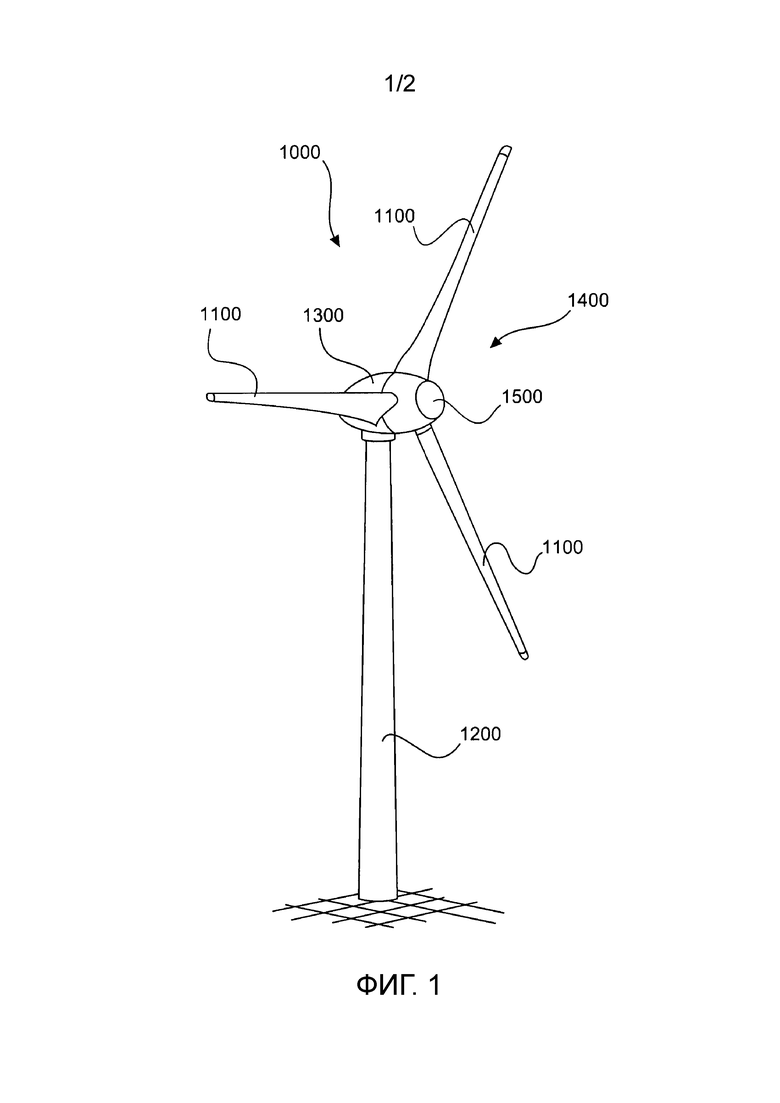

Фиг. 1 показывает схематическое изображение ветроэнергетической установки с элементом лопасти винта согласно изобретению;

Фиг. 2 схематически показывает вариант исполнения элемента лопасти винта согласно изобретению;

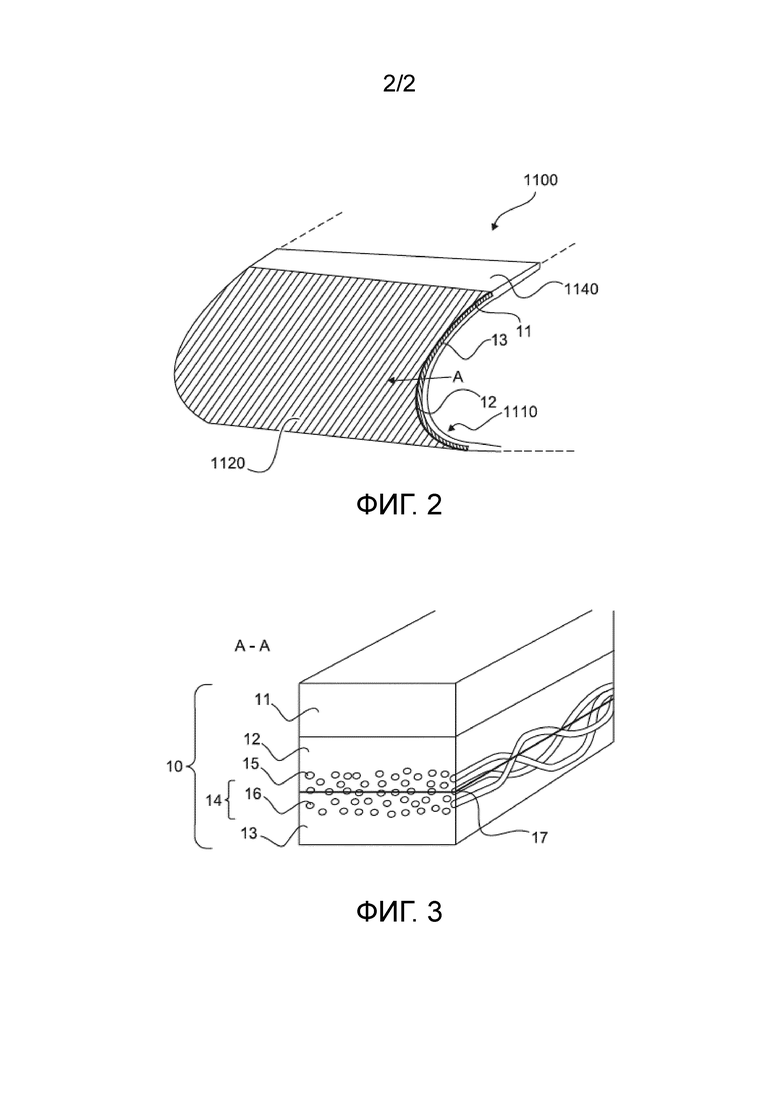

Фиг. 3 показывает схематическое изображение в разрезе элемента лопасти винта из Фиг. 2.

Фиг. 1 показывает ветроэнергетическую установку 1000 с колонной 1200 и гондолой 1300. На гондоле 1300 размещен винт 1400 с тремя лопастями 1100 винта и обтекателем, 1500. Винт 1400 при работе приводится во вращательное движение под действием ветра и тем самым приводит в движение генератор в гондоле 1300. Лопасти 1100 винта ветроэнергетической установки 1000 имеют основание (слой 13) из дуропласта или термопласта и местами покрыты поверхностной пленкой (слой 11) из полиэтилена, причем между поверхностной пленкой и основанием находится слой эластомера (слой 12). Эта конструкция более подробно разъясняется следующими Фигурами.

Фиг. 2 показывает элемент 1110 лопасти винта на лопасти 1100 винта, а именно, носок лопасти винта. Носок 1110 лопасти винта имеет поверхностную пленку 11. В этом примере исполнения она состоит из полиэтилена со сверхвысокой молекулярной массой (UHMW-PE). Поверхностная пленка 11 через связующий слой 12 (слой 12) соединена с основанием элемента 13 лопасти винта (слой 13). Основание 13 (слой 13) элемента лопасти винта при этом содержит дуропласт. В примере исполнения дуропласт представляет собой эпоксидную смолу. Связующий слой 12 (слой 12) содержит эластомер. В результате связывания поверхностной пленки 11 (слой 11) с основанием 13 (слой 13) посредством эластомера возможно соединение UHMW-PE с эпоксидной смолой. Поверхностная пленка 11 (слой 11) из UHMW-PE является особенно стойкой против абразивных воздействий, которые возникают при работе ветроэнергетических установок, в особенности на кромках винтов.

Фиг. 3 показывает элемент 1110 лопасти винта в разрезе. На этом месте элемента 1110 лопасти винта элемент 1110 лопасти винта имеет следующую конфигурацию слоев: первый слой (11), который, содержит полиэтилен, слой (12), который содержит эластомер, и по меньшей мере один слой (13) в качестве основания, который содержит дуропласт. Текстильное изделие (14) плоской формы с ровингами (15, 16, 17) размещено между слоями (12) и (13) так, что часть ровингов (15), по меньшей мере, местами полностью заделана в слой (12), часть ровингов (16), по меньшей мере, местами полностью заделана в слой (13), и часть ровингов (17), по меньшей мере, местами заделана частично в слой (12) и частично в слой (13). В этом примере исполнения ровинги состоят из стеклянных волокон, дуропласт представляет собой эпоксидную смолу, полиэтилен представляет собой полиэтилен со сверхвысокой молекулярной массой (UHMW-PE), и эластомер представляет собой EPDM.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХВОСТОВОЕ ОПЕРЕНИЕ ВЕРТОЛЕТА | 2013 |

|

RU2575969C2 |

| ЭЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ ЭЛЕМЕНТ, ПОДЛОЖКА ОТВЕРЖДАЮЩЕЙСЯ КОМПОЗИЦИИ, ОТВЕРЖДАЮЩАЯСЯ КОМПОЗИЦИЯ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, СПОСОБ ОТВЕРЖДЕНИЯ, ИЗДЕЛИЯ | 2001 |

|

RU2272051C2 |

| СШИТЫЙ ОДНОНАПРАВЛЕННЫЙ ИЛИ МНОГООСНЫЙ АРМИРУЮЩИЙ НАПОЛНИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2616667C2 |

| ПОЛУГОТОВОЕ ТЕКСТИЛЬНОЕ ИЗДЕЛИЕ, ПО МЕНЬШЕЙ МЕРЕ, С ОДНОЙ ПОВЕРХНОСТЬЮ, СНАБЖЕННОЙ АДГЕЗИВОМ | 2009 |

|

RU2488617C2 |

| СОДЕРЖАЩАЯ ОДНОНАПРАВЛЕННЫЕ ВОЛОКНИСТЫЕ ЛЕНТЫ ВОЛОКНИСТАЯ ЗАГОТОВКА ИЗ ПУЧКОВ АРМИРУЮЩИХ ВОЛОКОН И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2011 |

|

RU2583017C2 |

| ГИБРИДНЫЙ ТРОС | 2013 |

|

RU2649258C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| КОМБИНИРОВАННЫЙ МНОГОСЛОЙНЫЙ ТРОС ДЛЯ УСИЛЕНИЯ ШИНЫ | 2003 |

|

RU2314376C2 |

| ОДНОНАПРАВЛЕННЫЙ АРМИРУЮЩИЙ НАПОЛНИТЕЛЬ И СПОСОБ ПОЛУЧЕНИЯ ОДНОНАПРАВЛЕННОГО АРМИРУЮЩЕГО НАПОЛНИТЕЛЯ | 2013 |

|

RU2617484C2 |

| АРМИРОВАНИЕ ВОЛОКНАМИ АНИЗОТРОПНЫХ ПЕНОМАТЕРИАЛОВ | 2015 |

|

RU2705952C2 |

Изобретение относится к композитному элементу, в частности к лопасти винтов для ветроэнергетических установок, способу его получения и ветряному колесу, содержащему композитный элемент. Композитный элемент (10) характеризуется следующей конфигурацией слоев: а) слой (11), который, по меньшей мере, частично состоит из полиэтилена, b) слой (12), который, по меньшей мере, частично состоит из эластомера, с) слой (13), который, по меньшей мере, частично состоит дуропласта или термопласта. Причем слой (11) размещен непосредственно на слое (12). Слой (12) размещен непосредственно на слое (13). Между слоями (12) и (13) размещено текстильное изделие (14) плоской формы с ровингами (15, 16, 17), так что часть ровингов (15), по меньшей мере, местами полностью заделана в слой (12), часть ровингов (16), по меньшей мере, местами полностью заделана в слой (13), и часть ровингов (17), по меньшей мере, местами заделана частично в слой (12) и частично в слой (13). Получают композитный элемент нанесением на слой (11) покрытия из реакционной смеси для получения эластомера, последующую укладку на нанесенное покрытие текстильного изделия плоской формы, вулканизацию слоя (12), содержащего эластомер. Далее на слой (12) наносят покрытие из реакционной смеси для получения дуропласта или термопласта с последующим отверждением их. Изобретение обеспечивает полученному композитному элементу высокую износостойкость и устойчивость к истиранию при непродолжительном времени и невысоких температур при получении его и высокую долговечность. 3 н. и 13 з.п. ф-лы, 3 ил.

1. Композитный элемент (10), характеризующийся следующей конфигурацией слоев

а) слой (11), который содержит полиэтилен,

b) слой (12), который содержит эластомер,

с) слой (13), который содержит дуропласт или термопласт,

причем слой (11) размещен непосредственно на слое (12), и причем слой (12) размещен непосредственно на слое (13), и

причем между слоями (12) и (13) размещено текстильное изделие (14) плоской формы с ровингами (15, 16, 17), так что

часть ровингов (15), по меньшей мере, местами полностью заделана в слой (12),

часть ровингов (16), по меньшей мере, местами полностью заделана в слой (13), и

часть ровингов (17), по меньшей мере, местами заделана частично в слой (12) и частично в слой (13).

2. Композитный элемент по п. 1, причем значение линейной плотности согласно стандарту ISO 1144 отдельных филаментов ровингов составляет между 250 и 2500 текс.

3. Композитный элемент по п. 1, причем значение линейной плотности согласно стандарту ISO 1144 отдельных филаментов ровингов является большим или равным 250 текс.

4. Композитный элемент по одному из предшествующих пунктов, причем ровинги (15), которые, по меньшей мере, местами полностью заделаны в слой (12), на местах, на которых ровинги (15) заделаны в слой (12), преимущественно пропитаны эластомером из слоя (12).

5. Композитный элемент по одному из предшествующих пунктов, причем ровинги (16), которые, по меньшей мере, местами полностью заделаны в слой (13), на местах, на которых ровинги (16) заделаны в слой (13), преимущественно пропитаны дуропластом из слоя (13).

6. Композитный элемент по одному из предшествующих пунктов, причем ровинги (17), которые, по меньшей мере, местами заделаны частично в слой (12) и частично в слой (13), на местах, на которых ровинги (17) заделаны частично в слой (12) и частично в слой (13), преимущественно пропитаны эластомером из слоя (12) или дуропластом из слоя (13).

7. Композитный элемент по одному из предшествующих пунктов, причем слой (11) и/или слой (12), независимо друг от друга, имеют толщину от 100 до 5000 мкм, предпочтительно толщину от 300 до 900 мкм, в особенности предпочтительно толщину от 400 до 600 мкм.

8. Композитный элемент по одному из предшествующих пунктов, отличающийся тем, что в качестве текстильного изделия плоской формы содержит ткань, мат, трикотажное или плетеное изделие, предпочтительно ткань или мат.

9. Композитный элемент по одному из предшествующих пунктов, отличающийся тем, что полиэтилен представляет собой полиэтилен с высокой молекулярной массой (HMW-PE), полиэтилен со сверхвысокой молекулярной массой (UHMW-PE) или политетрафторэтилен (PTFE), предпочтительно полиэтилен со сверхвысокой молекулярной массой (UHMW-PE).

10. Композитный элемент по одному из предшествующих пунктов, отличающийся тем, что эластомер представляет собой этилен-пропиленовый каучук (EPM), этилен-пропилен-диеновый каучук (EPDM), этилен-акрилатный каучук (EAM), фторуглеродный каучук (FKM), акрилатный каучук (ACM), полиуретановый эластомер, этиленвинилацетат (EVA) или акрилонитрил-бутадиеновый каучук (NBR), предпочтительно этилен-пропилен-диеновый каучук (EPDM).

11. Композитный элемент по одному из предшествующих пунктов, отличающаяся тем, что в качестве ровингов (15, 16, 17) содержит ровинги из UHMW-PE-волокон, углеродных волокон, стеклянных волокон, арамидных волокон, или их смесей, предпочтительно ровинги из стеклянных волокон.

12. Композитный элемент по одному из предшествующих пунктов, отличающийся тем, что в качестве дуропласта или термопласта содержит систему, содержащую синтетическую смолу, на эпоксидной основе, полиуретановой основе, на основе метилметакрилатов, на основе (мет)акрилатов или на основе (мет)акриламида.

13. Композитный элемент по одному из предшествующих пунктов, отличающийся тем, что

в качестве текстильного изделия плоской формы содержит ткань или мат,

в качестве ровингов (15, 16, 17) содержит стеклянные волокна,

полиэтилен представляет собой полиэтилен со сверхвысокой молекулярной массой (UHMW-PE),

эластомер представляет собой этилен-пропилен-диеновый каучук (EPDM), и

в качестве дуропласта содержит систему, содержащую синтетическую смолу, на эпоксидной основе.

14. Композитный элемент по одному из предшествующих пунктов, отличающийся тем, что композитный элемент представляет собой лопасть винта, предпочтительно лопасть винта ветряного колеса.

15. Ветряное колесо, содержащее композитный элемент по одному из пп. 1-14.

16. Способ получения композитного элемента по одному из пп. 1-14, включающий следующие стадии:

- обеспечение слоя (11), который содержит полиэтилен,

- обеспечение реакционной смеси для получения эластомера,

- нанесение на сторону обеспеченного слоя (11) покрытия из обеспеченной реакционной смеси для получения эластомера,

- обеспечение текстильного изделия плоской формы и укладка текстильного изделия плоской формы на покрытие из реакционной смеси для получения эластомера, так что часть ровингов, по меньшей мере, местами полностью погружается в реакционную смесь,

- вулканизация обеспеченной реакционной смеси, так что получается слой (12), содержащий эластомер,

- обеспечение реакционной смеси для получения дуропласта или термопласта,

- нанесение на полученный слой (12) покрытия из обеспеченной реакционной смеси для получения дуропласта или термопласта, так что часть ровингов, по меньшей мере, местами полностью погружается в реакционную смесь для получения дуропласта или термопласта,

- отверждение обеспеченной реакционной смеси для получения дуропласта или термопласта, так что получается слой (13), который содержит дуропласт или термопласт.

| WO 2010118860 A2, 21.10.2010 | |||

| US 3900360 A, 19.08.1975 | |||

| ЛОПАСТЬ ВЕТРОВОГО КОЛЕСА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205130C1 |

| US 2013034447 A1, 07.02.2013. | |||

Авторы

Даты

2020-04-23—Публикация

2017-11-09—Подача