Область техники

[001] Настоящее изобретение относится к однонаправленному армирующему наполнителю, сшитому переплетающими нитями, или многоосному наполнителю и способу получения однонаправленного армирующего наполнителя, сшитого переплетающими нитями, или многоосного наполнителя. Сшитый переплетающими нитями однонаправленный или многоосный армирующий наполнитель согласно настоящему изобретению можно применять во всех областях, где обычно используются армирующие наполнители, и, в первую очередь, в тех случаях, когда для распределения пластмассы в литьевой форме применяется либо вакуумная инфузия, либо литьевое прессование (RTM). Сшитый переплетающими нитями однонаправленный или многоосный армирующий наполнитель, составляющий предмет настоящего изобретения, предназначен, в частности, для производства лопастей ветроэнергетических установок и небольших судов, а, в общем, может использоваться при производстве подобных конструкций продолговатой формы.

Предпосылки создания изобретения

[002] Композитные материалы и ламинаты, в которых используются волокнистые наполнители, например, стеклянные, базальтовые, углеродные и арамидные волокна, а также лен, пенька, джут, кенаф и другие натуральные волокна, применяются в производстве, например, деталей ветроэнергетических установок, автомобилей и небольших судов. При этом производство начинается с получения волокнистого армирующего наполнителя с тканой или вязаной структурой однонаправленной или многоосной ориентации. Наполнитель с такой структурой помещается затем в литьевую форму для производства заготовки или конечного изделия. Разумеется, литьевая форма имеет конфигурацию конечного изделия, зачастую весьма сложную. Поэтому армирующий наполнитель, помещаемый в литьевую форму, нужно подвергать основательному формованию.

В литьевую форму обычно укладывают несколько (до десяти) слоев армирующего наполнителя один поверх другого, после чего литьевую форму заполняют термореактивной смолой, например, эпоксидной смолой с отвердителем или ненасыщенной полиэфирной смолой либо винилэфирной смолой, чтобы сформировать изделие из композитного материала, армированного волокнами. В качестве смолы используются также термопластичные полимеры, например, полиамид (РА), циклический полибутилентерефталат (СВТ) и т.п. Практика показала, что для производства конечных изделий с высокой механической прочностью желательно использовать однонаправленные армирующие наполнители, скрепляемые путем сшивания. Такие однонаправленные армирующие наполнители получают из ровингов или жгутов, которые обычно называют армирующими волокнами.

[003] Однонаправленные армирующие наполнители формируют обычно из одного или более слоев армирующих ровингов. Многоосные армирующие наполнители формируют из двух или более слоев армирующих ровингов, причем ровинги одного слоя имеют одно направление, а ровинги соседних слоев направлены под определенным углом, например 45, 60 или 90 градусов. Структура армирующего наполнителя зависит от требуемого значения поверхностной плотности и номинальной линейной плотности ровингов (которая выражается в тексах). Если требуется высокое значение поверхностной плотности, используют плотный ровинг (например, ровинг из Е-стекла 2400 текс), а если требуется армирующий наполнитель с низким значением массы на единицу площади, его производят из ровинга низкой плотности (например, используют ровинг из Е-стекла 600 текс).

[004] Конечное изделие, т.е. отвержденный ламинат, можно изготовить из нескольких подобных однонаправленных или многоосных армирующих наполнителей либо путем такой укладки слоев армирующих наполнителей, что в конечном изделии ровинги каждого слоя будут параллельны, или некоторые слои будут ориентированы в другом направлении с учетом нагрузок, которым подвергается деталь из ламината, либо путем предварительного производства тканей из нескольких слоев однонаправленного армирующего наполнителя с расположением ровингов соседних слоев под определенным углом с последующим получением конечного изделия из подготовленных таким образом тканей. В зависимости от количества направлений, вдоль которых ориентируются волокна, такие ткани могут называться би-, три-, квадроаксиальными и т.д.

[005] Однонаправленные армирующие наполнители по своей структуре непрочны, так как в них пучки волокон направлены одинаково. Для удобства обработки ровинги однонаправленных армирующих наполнителей необходимо связывать или скреплять между собой приемлемым способом. В известных решениях для этого используются два принципиально разных механических способа.

[006] Один из них заключается в закреплении ровингов с помощью сшивания (например, основовязаного переплетения). При этом сшивающие нити образуют трикотажные петли, которыми армирующие ровинги удерживаются в структуре армирующего наполнителя. Петли формируются с помощью различных вязальных инструментов, например, игл, которые проходят сквозь слой или слои армирующих волокон в соответствии с определенным видом трикотажного переплетения. Сшивающие нити образуют одно из известных основовязаных переплетений, например, цепочку, трико и т.п. Сшивающая нить обычно, но не обязательно, представляет собой структурно модифицированную или немодифицированную нить, изготовленную из полиэфира или полиэтилентерефталата, обладающую плотностью приблизительно от 34 дтекс до 167 дтекс и содержащую, как правило, несколько десятков волокон, например, 24 или 48 волокон.

[007] Другой механический способ скрепления продольных нитей основы - применение ткацкого переплетения с использованием в определенных местах уточных нитей малой плотности. В качестве уточных нитей используются как простые нити, так и нити с плавящимся покрытием. После переплетения материал подвергают нагреву и охлаждению, в результате чего плавящееся связующее придает армирующему наполнителю значительную прочность. Несмотря на это, ткацкое переплетение теперь не считается предпочтительным способом, так как для такого переплетения армирующие нити должны изгибаться при пересечении с уточными нитями, что приводит к концентрации внутренних напряжений и снижению механических характеристик по сравнению со способом основовязаного переплетения. Исследования показали, что при использовании нитей с плавящимся связующим в процессе отверждения возникают нарушения в отверждаемой полимерной матрице, поэтому такой способ скрепления ровингов более не применяется. Уточные нити, как простые, так и покрытые полимерным связующим, являются, как правило, многоволоконными и при сжатии становятся плоскими.

[008] В промышленных целях применялись также химические способы сшивки однонаправленных ровингов с помощью различных термопластичных связующих. Тем не менее, в основном из-за проблем с проницаемостью смолы, излишней жесткостью и расстоянием пропитки эти армирующие наполнители и способы не находят широкого применения.

[009] Сшитые армирующие наполнители широко применяются и имеют определенные положительные свойства. Во-первых, они обладают хорошей поперечной устойчивостью, поскольку сшивающие нити, хотя проходят преимущественно по длине, образуют структуру (например, трико), которая придает однонаправленным ровингам прочность, достаточную для армирующего наполнителя. Во-вторых, если надлежащим образом отрегулированы параметры сшивки, например длина петли, калибр иглы, натяжение нити и другие, то сшитый армирующий наполнитель сохраняет высокую гибкость и способность правильно размещаться в литьевой форме, следуя по ее контуру.

[0010] Тем не менее, использование сшивки также связано с определенной проблемой. Эта проблема проявляется при инфузии пакета сшитых армирующих наполнителей, то есть так называемой заготовки, смолой. Распределение смолы в пучке волокон происходит на удивление медленно и неравномерно в обоих направлениях, то есть в направлении, параллельном армирующим волокнам, и в направлении, поперечном армирующим волокнам. Наблюдаемая особенность кажется неожиданной ввиду того, что, на первый взгляд, в сшитых армирующих наполнителях имеются каналы для распределения в трех измерениях. При стягивании сшивки вокруг пучка ровингов открываются каналы, проходящие сквозь армирующий наполнитель. Кроме того, в направлении сшивающих нитей, параллельных поверхности армирования, ровинги сжимаются вместе, создавая каналы на поверхности армирующего наполнителя. А в направлении ровингов стягивание нитей сшивки образует продольные каналы на поверхности армирующего наполнителя. Можно было бы ожидать, что при укладке одного армирующего наполнителя поверх другого в литьевой форме в пакете армирующих наполнителей должна образоваться трехмерная сеть каналов, которая обеспечит быстрое распространение и проникновение смолы, а также быструю пропитку пакета армирующих наполнителей. Однако, как уже говорилось, этого не происходит. Основная причина заключается в том, что перед началом подачи смолы в литьевую форму пакет армирующих наполнителей в литьевой форме подвергается сжатию. При сжатии армирующие наполнители сдавливаются с такой силой, что, поскольку нити сшивки в разных армирующих наполнителях расположены не строго друг над другом, а произвольно, «свободные» ровинги (то есть те ровинги, на которые не давит нить) между нитями сшивки одного из армирующих наполнителей, прижимаются к сшивающим нитям соседнего армирующего наполнителя. В результате канал распределения в направлении поверхности армирующего наполнителя более или менее полностью заполняется «свободными» ровингами, практически блокируя распространение смолы в направлении поверхности армирующего наполнителя. Что касается части сшивки, где нить направлена вдоль оси Z, в пакете по-прежнему имеется канал распространения смолы, хотя он и становится меньше. Однако, поскольку каналы распространения смолы в направлении поверхности армирующего наполнителя оказываются по существу закрытыми, канал в направлении оси Z остается наполненным воздухом, который очень сложно удалить. В таких условиях высока вероятность присутствия пузырьков воздуха в конечном изделии, что, естественно, снижает качество и прочностные свойства конечного изделия.

[0011] Так как для успешного формования необходимо хорошее проникновение смолы, его обычно ускоряют, создавая разность давлений при подаче смолы в литьевую форму. Для эффективного распределения смолы в литьевой форме по всем слоям армирующего наполнителя повсеместно применяются методы либо вакуумной инфузии, либо литьевого прессования (RTM). Иногда, несмотря на все применяемые средства, такие как вакуум или повышенное давление, в армирующем наполнителе остаются небольшие воздушные пустоты, которые значительно снижают прочность ламината. Основная причина появления заполненных воздухом полостей - плотное расположение ровингов относительно друг друга в армирующем наполнителе, ограничивающее проникновение смолы как в поперечном, так и в продольном направлениях относительно ровингов, а также в направлении оси Z. Сказанное выше подтверждает необходимость поиска более эффективных способов удаления газа из пакетов армирующего наполнителя и пропитки наполнителя смолой.

[0012] Одним из способов улучшения пропитки армирующего наполнителя является создание каналов для быстрого распределения смолы внутри слоев наполнителя. В литературе уже описаны многочисленные способы создания каналов для распределения смолы внутри слоев и между слоями в пакете армирующих наполнителей. Однако выяснилось, что эффективность таких каналов распределения не слишком велика, так как на стадии инфузии под действием вакуума сдвигаются или смещаются находящиеся вблизи канала ровинги армирующего наполнителя, перекрывая каналы и пустоты.

[0013] В заявке ЕР-А1-1491323 описана структура армирующего наполнителя, содержащая однонаправленные армирующие нити и поперечные упрочняющие нити. Упрочняющие нити располагаются с определенными промежутками на слое армирующих нитей. Упрочняющие нити могут содержать термопластичный материал, который при плавлении или размягчении скрепляется с армирующими нитями, благодаря чему армирующий наполнитель получает необходимую поперечную прочность. Продольные дренажные нити для обеспечения достаточного капиллярного дренажа инжектируемой смолы размещаются в слое продольных армирующих нитей параллельно им и друг другу. Дренажные нити располагаются с определенными промежутками в слое армирующих нитей. Дренажные нити могут состоять из стеклянных волокон, покрытых волокнами, обладающими достаточными капиллярными свойствами для дренажа инжектируемой смолы, например волокнами хлопка или целлюлозы. Другой тип дренажных нитей представляют армирующие нити, каждая из которых обвита непрерывным моноволокном. За счет этого формируется спиральный канал распределения смолы. Очевидно, что таким образом каналы распределения ориентированы по армирующему наполнителю в продольном направлении.

[0014] С практической точки зрения это означает, что чем больше длина изделия, тем более сложным или по меньшей мере продолжительным будет процесс пропитки конечного изделия полимером. Практически невозможно даже представить себе экономически целесообразный процесс продольной пропитки полки лонжерона для лопасти ветроэнергетической установки, имеющей длину 50 метров или более. Можно, конечно, организовать инжекцию смолы с интервалом 2 метра по всей длине лопасти, но такой процесс будет сложным, длительным и чрезвычайно затратным.

[0015] В заявке ЕР-В1-1667838 описан способ формирования каналов распределения в композитном материале, армированном тканью, за счет множества по существу параллельных коаксиальных групп жгутов, причем каждая такая группа имеет один или более жгутов, причем часть указанных групп содержит два и более жгута. Предполагается, что течение смолы внутри ткани будет обеспечено благодаря тому, что промежутки между жгутами в группах имеют меньший размер, чем промежутки между соседними группами. Таким образом, необходимые каналы распределения образуются промежутками между соседними группами жгутов. По таким каналам смола должна распределяться сквозь ткань преимущественно вдоль жгутов, т.е. по продольной оси изделия.

[0016] В то же время понятно, что при увеличении длины конечного изделия появляется такая точка, в которой возможность распределения смолы достигает своего практического предела (глубины пропитки), и для таких изделий необходимо уделить серьезное внимание поиску других решений. Кроме того, опыты показали, что под действием вакуума на стадии инфузии либо каналы распределения перекрываются ближайшими ровингами, либо структура ламината становится волнистой из-за отдельных изгибов армирующих ровингов, вследствие чего снижается механическая прочность.

[0017] В патенте US-A-5,484,642 описан композит, армированный текстильным материалом, предназначенный для производства изделий слоистой структуры методом литья под давлением. Для получения изделия из армированного материала со слоистой структурой в соответствующую литьевую форму укладывают армированный текстильный наполнитель в несколько слоев, затем литьевую форму закрывают и впрыскивают в нее смолу. В качестве текстильного армирующего наполнителя можно использовать тканые и нетканые полотна, включая однонаправленные волокнистые ленты. Поперечная прочность армирующих слоев обеспечивается путем ткацкого или основовязаного переплетения, сшивания либо путем скрепления поперечными нитями или пучками волокон. Структура по меньшей мере одного из слоев пакета текстильных армирующих наполнителей содержит каналы для распределения смолы при впрыске по меньшей мере в одном определенном направлении.

Относительно структуры материала такие каналы могут ориентироваться в продольном и/или в поперечном направлении. Основной идеей названного выше патента US является модификация части армирующих нитей для придания им большей стойкости к сжатию при закрытии литьевой формы и впрыске, что способствует лучшему распределению смолы в ткани. Модификация обычно заключается в дополнительном кручении части армирующих нитей или в обмотке жгутов углеродных волокон многоволоконной полиэфирной нитью. Недостатком такого метода является то, что среди обычных армирующих нитей находится большое количество относительно толстых нитей, которые при подаче давления проявляют свойства, значительно отличающиеся от свойств остальных нитей армирующего наполнителя. В основном это происходит из-за высокой крутки (260 витков на метр), которая влияет на упругость нити под нагрузкой. Кроме того, высокая крутка препятствует пропитке таких нитей смолой или замедляет ее. Часть нитей реагируют на нагрузку особым образом, и структура ламината становится неоднородной. В результате возрастает риск преждевременного разрушения ламината в условиях статической и, в особенности, динамической нагрузки.

[0018] Следует обратить внимание на пример 5 из патента US, в котором описано формирование поперечных каналов распределения за счет ткацкого переплетения с использованием в качестве нити утка углеродной нити 3К (3000 волокон), покрытой полиэфирной нитью с круткой 260 витков на метр. Вдоль такой уточной нити образуются спиральные каналы. На основе имеющегося опыта можно предположить, что этим способом достигается хорошее распределение смолы, но крутка 260 витков на метр слишком высока и отрицательно влияет на свойства ламината. Хорошо известен способ оптимизации процесса пропитки пакета армирующих наполнителей смолой, согласно которому в литьевой форме под пакетом и над ним прокладывается сетка для распределения смолы или другой материал, способствующий течению смолы. Благодаря этому смола быстро распределяется по всей площади верхней и нижней поверхности пакета армирующего наполнителя. Удаление сетки с поверхности ламината по завершении пропитки и термообработки является трудоемкой операцией. Назначение сетки состоит в быстром распределении смолы по всей площади литьевой формы, чтобы она как можно скорее начала пропитывать пакет армирующих наполнителей, проникая в него в перпендикулярном к поверхности направлении. Однако чем толще пакет, тем медленнее он пропитывается смолой. Например, полка лонжерона для лопасти ветроэнергетической установки имеет почти квадратное сечение, и в центр пакета смола проникает с трудом.

[0019] Известно, что иногда при использовании однонаправленных армирующих наполнителей, особенно ткацкого переплетения, для повышения поперечной прочности и лучшего распределения смолы принимают дополнительные меры и добавляют поперечные нити. Обычно такие нити покрыты термоплавким клеем или другим термопластичным материалом, а сами они состоят из стеклянных волокон или полиэфира (например, скрученные пучки стеклянных волокон, обычно по 60 и более волокон в пучке, диаметр каждого пучка 10-15 мкм), при типичной линейной плотности с покрытием 100-200 текс. После переплетения термопластичное покрытие нитей подвергают плавлению, и расплав заполняет пустоты между нитями и ровингами, связывая, таким образом, ровинги основы с уточными нитями. Термопластичное покрытие формируется, как правило, из материалов на основе полиамида (РА) или этиленвинилацетата (EVA), температура плавления которых понижается добавкой парафинов или другими приемлемыми способами. Термопластичное покрытие обычно плохо совмещается с инфузионной полимерной матрицей, так как из-за относительно высокого содержания связующего вблизи армирующей нити в ламинате образуются слабые зоны. Стеклянные или полиэфирные волокна с клеем остаются в перпендикулярном положении относительно ровингов, придавая армирующему наполнителю поперечную прочность, необходимую при инфузии и других подобных операциях. Смола фактически не достигает поверхности волокон, поскольку эта поверхность покрыта термопластичным материалом.

[0020] Применение вспомогательных или дополнительных нитей такого типа в однонаправленных армирующих наполнителях неоправданно увеличивает вес материала и, возможно, приводит к местной деформации волокон, что в принципе нежелательно. Кроме того, в армирующих волокнах, направленных под углом, например 90, 60 или 45 градусов, и состоящих обычно из стекла, могут возникать микротрещины, когда на содержащую их однонаправленную структуру действует осевая нагрузка. С таких микротрещин может начинаться развитие более серьезных усталостных трещин, нарушающих прочность конечного изделия. Причиной в данном случае является то, что величина разрушающего удлинения стеклянной нити намного меньше соответствующей величины для матрицы в поперечном направлении. Кроме того, многоволоконные стеклянные нити или ровинги деформируются, когда на них действует под вакуумом сжимающее усилие. Их поперечное сечение становится овальным или даже плоским (см. Фиг. 1b). При использовании многоволоконных нитей отдельные их волокна сдвигаются и поперечное сечение нитей становится овальным или даже плоским. Нити, покрытые термопластичным материалом, при плавлении покрытия на стадии горячего прессования также приобретают плоскую форму в местах пересечения.

[0021] Другими словами, уже известный опыт подсказывает, с одной стороны, необходимость использования многоволоконных нитей для обеспечения каналов распространения смолы в направлении, поперечном по отношению к направлению армирующих ровингов, а, с другой стороны, - необходимость использования многоволоконных нитей, расположенных в поперечном направлении и предназначенных для других целей, например для связывания ровингов клеем или использования их в качестве сшивающих нитей.

[0022] В первую очередь были рассмотрены многоволоконные нити, применявшиеся в прототипах для формирования поперечных каналов распределения. Диаметр таких нитей составляет до воздействия давления приблизительно 0,35-0,45 мм. Для проведения испытаний в литьевую форму уложили в два слоя плотностью 1200 г/м2 армирующий наполнитель с поперечными нитями указанного выше диаметра. После вакуумирования и инфузии смолы ламинат был выдержан до отверждения. Испытания показали, что при сжатии слоев армирующего наполнителя под действием вакуума на стадии инфузии поперечное сечение многоволоконных нитей стало овальным или плоским. Испытания также показали, что глубина пропитки армирующего наполнителя либо не изменилась, либо увеличилась лишь незначительно по сравнению с армирующим наполнителем, в котором поперечные нити отсутствовали. Причины этого обсуждаются ниже более подробно.

[0023] Можно, конечно, ожидать, что сшивающие нити, идущие поперек основного направления ровингов армирующего наполнителя, будут способствовать образованию поперечных каналов распределения смолы. Однако следует учесть, что в дополнение к описанным выше сложностям, связанным с технологией сшивания, в этом случае проявляется и склонность сшивающих нитей к деформации (сплющиванию) в поперечном сечении.

[0024] Армирующие наполнители с уточными нитями, покрытыми термоплавким клеем, появились на рынке приблизительно 20 лет назад, но их испытания на прочность как при статической нагрузке, так и при растяжении не дали успешных результатов. Кроме того, формовочные свойства таких армирующих наполнителей неудовлетворительны. Их практически невозможно использовать при изготовлении полок лонжеронов для лопастей ветроэнергетических установок, так как армирующие наполнители такого типа не способны принимать необходимую двояковогнутую форму.

[0025] Во вторую очередь были рассмотрены армирующие наполнители с поперечными стекловолоконными нитями, имеющими термопластичное покрытие. В таких армирующих наполнителях диаметр нити с покрытием составлял около 0,30-0,35 мм, а диаметр самой нити после прессования и расплавления или удаления покрытия (т.е. фактически толщина нити в направлении оси Z) составлял 0,04-0,06 мм. Отличие нитей с термопластичным покрытием от нитей, не имеющих покрытия, например сшивающих нитей, состоит в том, что в процессе плавления покрытия и скрепления нитей с ровингами настоящего армирующего наполнителя форма нитей изменяется в точках контакта с образованием местных препятствий для распределения смолы (при сжатии уменьшается толщина нитей в направлении оси Z). Другими словами, в тех местах, где покрытая нить не подвергается сжатию, ее диаметр остается неизменным, а в тех точках, где происходит сжатие, диаметр (толщина) нити уменьшается до величины, которая может быть даже меньше, чем исходный диаметр нити без покрытия, так как сама нить сплющивается при сжатии. При использовании нитей с покрытием возникает еще одна проблема. Она связана с повышенной жесткостью и относительно большой толщиной таких нитей, вследствие чего в некоторых точках резко изменяется ориентация ровингов; изгибы ровингов порождают сложности, которые описаны выше и которые будут обсуждаться ниже в этом параграфе. При использовании нитей с покрытием возникает также проблема, связанная с полимерным материалом покрытия. Как правило, этот полимер несовместим с полимером матрицы и, следовательно, является инородным включением, ухудшающим механические свойства ламината. Рассмотрим теперь ламинат, сформированный из слоев армирующего наполнителя, скрепленных между собой для повышения прочности поперечными стеклянными нитями с покрытием. Исследования показали, что глубина пропитки пакетов армирующих наполнителей является приемлемой. Тем не менее, испытания на усталостную прочность ламината с поперечными стекловолоконными нитями, диаметр (толщина) которых изменяется от приблизительно 0,35 до приблизительно 0,04 мм, показали, что микротрещины появляются вскоре после начала испытания при двухосном растяжении. Тщательное изучение ламината и, в первую очередь, микротрещин показало, что микротрещины находятся в точках пересечения ровингов армирующего наполнителя и поперечных нитей, имеющих полимерное покрытие. Не подлежит сомнению, что причиной образования микротрещин является изгиб ровинга из-за слишком большого диаметра поперечной нити. Кроме того, нити с термоплавким покрытием при нагревании подвергаются сжатию, в результате которого сплющивается даже основа нити с образованием плоских участков. Из-за этого сокращается поперечное сечение каналов и возникает сопротивление распределению смолы на стадии инфузии.

[0026] Начальной точкой дальнейшей разработки оптимального армирующего наполнителя является сшитый армирующий наполнитель, в котором решена проблема стабильности. Сшитый армирующий наполнитель, составляющий предмет настоящего изобретения, обладает превосходной стабильностью, поскольку гибкость армирующего наполнителя обеспечивается таким расположением сшивающих нитей (волокон), при котором армирующий наполнитель стягивается в поперечном направлении, обеспечивая стабильность материала в поперечном направлении. Таким образом, сшитый однонаправленный или многоосный армирующий наполнитель, составляющий предмет данного изобретения, например, не нуждается в поперечных биокомпонентных нитях или толстых нитях для обеспечения поперечной стабильности изделия, что также позволяет избежать рисков, связанных с возникновением изгибов в ровингах под действием толстых волокон, приводящих к появлению слабых мест в конечном изделии, а при нагрузках - к появлению микротрещин.

[0027] Тем не менее, практика показала, что в сшитых армирующих наполнителях, применяемых в настоящее время, наблюдается несколько проблемных зон, например:

- сшитые однонаправленные или многоосные армирующие наполнители обладают ограниченной проницаемостью для смолы, по меньшей мере если изделие имеет продолговатую форму;

- между волокнами однонаправленных ровингов в пакете сшитого армированного наполнителя остаются газовые карманы, в которые не проникает смола даже при вакуумной инфузии, и которые способны в еще большей степени снизить прочность конечного изделия.

Определения

[0028] Следующие определения приведены для пояснения некоторых терминов, часто используемых в техническом описании и в формуле настоящего изобретения. Данные пояснения предназначены для облегчения понимания, но не для ограничения области настоящего изобретения.

[0029] Поверхностная плотность - вес (масса) единицы площади одного слоя сухой армирующей ткани.

[0030] Связующее - полимерный материал, применяемый в виде порошка, пленки или жидкости. Связующие могут состоять из отдельных полимеров или их смеси. Их физические и химические свойства характеризуются рядом показателей, таких как жесткость, температура плавления, полимерная структура, температура стеклования и т.д. Связующие применяются для скрепления структур волокон, формирования сеток и, в конечном счете, армирующего наполнителя. Для этих целей пригодны термопластичные эпоксидные продукты, сополимеры полиэфиров, бисфенольные полиэфирные смолы и их смеси, а также многие другие продукты.

[0031] Ткань - гибкое полотно, состоящее из переплетения натуральных или искусственных волокон, часто называемых нитями. Ткани изготавливают путем ткацкого переплетения, трикотажного переплетения, вязания крючком, вязания узлом, иглопробивания или прессования волокон (сукно).

[0032] Ламинат - материал, получаемый путем пропитки одного или более слоев армирующего наполнителя смесью соответствующей смолы с отвердителем с последующим отверждением в результате либо химической реакции, либо охлаждения. Ламинат представляет собой структуру, состоящую из полимерной матрицы и армирующих волокон, например, стеклянных, углеродных, арамидных и т.п. Матрица может состоять из эпоксидной смолы, термореактивных полимеров (чаще всего - эпоксидной смолы, полиэфира, винилового эфира) или из термопластичных полимеров. Армирующее стекловолокно используется в корпусах небольших судов, в деталях автомобилей, в лопастях ветроэнергетических установок и т.д.

[0033] Матрица - материал, связывающий армирующие наполнители для получения композитного материала. В качестве матрицы композитных материалов используются полимеры специального состава, такие как термореактивные эпоксидные смолы, винилэфирные смолы, ненасыщенные полиэфиры и фенолформальдегидные смолы, а также термопластичные полимеры (см. «Полимер») и многие другие.

[0034] Моноволокно - нить, состоящая из одного непрерывного волокна, полученного, как правило, из синтетического материала, например полиамида (нейлон), полиэтилентерефталата, полипропилена, полибутилентерефталата и т.п.

[0035] Многоволоконная нить - нить, состоящая из множества непрерывных волокон, обычно синтетических, например, полиамида (нейлон), полиэтилентерефталата, полипропилена, полибутилентерефталата и т.п. В контексте настоящего изобретения под многоволоконной нитью понимается скрученный или нескрученный пучок волокон, не связанных между собой, который, если не подвергнут высокой крутке, может под действием сжатия смещаться в боковом направлении.

[0036] Полимер - в общем случае к числу полимеров относятся, например, гомополимеры и сополимеры, например, блок-сополимеры, привитые, статистические и чередующиеся сополимеры, тройные сополимеры и т.д., а также их смеси и модификации. Кроме того, если не оговариваются особые ограничения, термин «полимер» включает все возможные геометрические конфигурации материала. К таким конфигурациям относятся, например, полимеры изотактического, синдиотактического и нерегулярного строения.

[0037] Армирующий наполнитель - сеть, содержащая армирующие волокна, в которой волокна скрепляются с помощью специальных средств. Армирующие наполнители производят в виде непрерывных сеток. Известно несколько способов производства армирующих наполнителей однонаправленной, многоаксиальной и случайной ориентации, в том числе такие текстильные технологии, как ткацкое переплетение, вязание, плетение, сшивание, а также способы с использованием специальных связующих.

[0038] Армирующие волокна - волокна, входящие, наряду с полимерной матрицей, в состав композитных материалов. Для этой цели обычно используются искусственные волокна, например, стеклянные (со всеми модификациями), углеродные (со всеми модификациями) или арамидные, как прерывные, так и непрерывные. Используются также самые разнообразные натуральные волокна, например, сизаль, лен, джут, кокосовое волокно, кенаф, пенька или базальт и многие другие.

[0039] Литьевое прессование (RTM) - технологический процесс получения изделий из армированных композитных материалов в литьевой форме, состоящей из двух смыкающихся частей, в которую смола подается, как правило, с низкой вязкостью под низким или высоким давлением, причем в форму, как правило, помещают подготовленный сухой армирующий материал. В литьевую форму закачивают смолу и получают деталь из композита с армирующим материалом.

[0040] Ровинг - длинный узкий пучок нескрученных непрерывных волокон, в частности, стеклянных волокон. Ровинг, в контексте настоящего изобретения, является синонимом термина «жгут». Кроме стеклянных волокон применяются также углеродные, базальтовые и арамидные, а также другие непрерывные искусственные волокна.

[0041] Группа ровингов или группа жгутов - один или более жгутов или ровингов, непосредственно прилегающих друг к другу.

[0042] Сшивающие нити - нити, сформированные из 24 или 48 индивидуальных волокон, изготовленных из структурно-модифицированного полиэфира. Как правило, для производства однонаправленных армирующих наполнителей используются сшивающие нити с линейной плотностью 76 или 110 дтекс. Индивидуальные волокна имеют диаметр, как правило, от 5 до 10 мкм.

[0043] Число текс - единица измерения линейной плотности нитей, масса 1000 метров нити в граммах. Текс используют для обозначения линейной плотности в Канаде и континентальной Европе, а в США и Великобритании чаще используют денье (массовый номер волокна). Обозначение единицы - текс. В отношении искусственных волокон чаще применяется децитекс (обозначение - дтекс), т.е. масса 10 000 метров нити в граммах.

[0044] Текстиль - общее наименование различных изделий из волокон и нитей, в том числе полотен, сеток, тканей и матов, состоящих из одного или более слоев, сформированных из однонаправленных или разнонаправленных нитей.

[0045] Термопласты - плавкие полимеры, размягчающиеся при нагревании и, как правило, снова затвердевающие при охлаждении до комнатной температуры. К термопластичным материалам относятся, например, поливинилхлориды, некоторые полиэфиры, полиамиды, многофтористые углеводороды, полиолефины, некоторые полиуретаны, полистирены, поливиниловый спирт, капролактам, сополимеры этилена с по меньшей мере одним из виниловых мономеров (например, полиэтиленвинилацетат), эфиры целлюлозы и акриловые смолы.

[0046] Реактопласты - необратимо отверждаемые полимерные материалы. Их отверждение осуществляется путем нагревания (как правило, выше 200 градусов Цельсия), химической реакции (например, двухкомпонентные эпоксидные составы) или облучения (например, электронно-лучевой обработки).

[0047] Нить - скрученный пучок волокон.

[0048] Жгут - в области композитных материалов: нескрученный пучок непрерывных волокон. Термин относится к искусственным волокнам, в частности углеродным (графитовым) волокнам. Жгуты обозначаются в соответствии с количеством содержащихся в них волокон. Например, жгут 12К состоит приблизительно из 12000 волокон. В данном документе жгут - синоним ровинга.

[0049] Поперечная прочность - сила, препятствующая деформации и разрыву однонаправленного армирующего наполнителя. Такая прочность необходима при расположении пакета из полотен армирующего наполнителя в литьевой форме, когда требуется сдвигать полотна в поперечном направлении относительно ориентации волокон.

[0050] Однонаправленный (UD) армирующий наполнитель - армирующий наполнитель, в котором все ровинги или жгуты ориентированы в одном направлении, в данном случае - в продольном, но однонаправленный армирующий наполнитель также может быть поперечным, то есть ориентированным под углом 90° градусов. В известных технических решениях ровинги в однонаправленных армирующих наполнителях скрепляются с помощью сшивки и, как правило, содержат дополнительные тонкие слои рубленых нитей или непрерывных многоволоконных нитей для того, чтобы ровинги не распадались на отдельные пучки. Для скрепления ровингов применяется также ткацкое переплетение, в котором уточные нити придают прочность. Уточные нити могут также быть покрыты термоплавким клеем. Еще одним способом скрепления ровингов или жгутов является применение полимерного связующего, термопластичного или термореактивного. При использовании связующего также возможно применение дополнительных упрочняющих слоев.

[0051] Вакуумная инфузия - процесс формования конечного изделия в односторонней форме. Снизу помещается жесткая форма, а сверху - гибкая мембрана или вакуумный мешок. С помощью вакуумного насоса из полости формы удаляют воздух, после чего в полость всасывается смола (возможно, под небольшим давлением со стороны подачи, что характерно для процесса RTM), полностью пропитывая армирующий наполнитель при отсутствии воздушных пустот в структуре ламината.

[0052] Глубина пропитки - положение фронта распределяющейся смолы или фактическое расстояние от точки инжекции смолы в пакет армирующего наполнителя до текущего положения фронта.

[0053] Нить - длинный сплошной отрезок, состоящий из множества волокон, часто скрученных. Применяется для изготовления текстиля, шитья, вязания, вышивки, изготовления тканей, трикотажа, свивания веревок и канатов. Нити изготавливаются из прерывистых и непрерывных, натуральных и синтетических волокон.

[0054] Ось Z - направление, перпендикулярное плоскости слоя или пакета слоев, т.е. направление толщины.

Краткое изложение сущности изобретения

[0055] Целью настоящего изобретения является решение по меньшей мере одной из описанных выше задач.

[0056] Другой целью настоящего изобретения является разработка нового однонаправленного или многоосного сшитого армирующего наполнителя с высокой проницаемостью для смолы в поперечном направлении относительно ориентации армирующих волокон.

[0057] Еще одной целью настоящего изобретения является разработка нового однонаправленного или многоосного сшитого армирующего наполнителя с высокой способностью к вакуумированию и удалению воздуха из пакета наполнителей, а также последующей пропитке пакета смолой в поперечном направлении относительно ориентации армирующих волокон.

[0058] Еще одной целью настоящего изобретения является ускорение процесса производства однонаправленных или многоосных сшитых армирующих наполнителей.

[0059] Требуемая проницаемость армирующего наполнителя для смолы и требуемое удаление газа из армирующего наполнителя, составляющего предмет данного изобретения, обеспечивается в соответствии с предпочтительным осуществлением настоящего изобретения посредством использования поперечно ориентированных тонких обособленных элементов, формирующих каналы распределения, в сочетании со сшитыми однонаправленными или многоосными армирующими ровингами, чтобы создать свободные зоны в поперечном направлении относительно ориентации однонаправленных ровингов, как для выхода воздуха из армирующего наполнителя, так и для эффективной пропитки и смачивания материала смолой.

[0060] Решена по меньшей мере одна проблема предыдущих методов и достигнута по меньшей мере одна цель посредством применения сшитых однонаправленных или многоосных армирующих наполнителей для производства армированных волокном композитных материалов с применением одного из процессов литья с переносом смолы и литья с применением вакуумной инфузии, сшитого однонаправленного или многоосного армированного наполнителя, содержащего по меньшей мере один слой непрерывных однонаправленных ровингов, расположенных в армирующем наполнителе, и вспомогательных элементов, способствующих при пропитывании пакета армированных наполнителей смолой распространению смолы в направлении поперек ориентации однонаправленных ровингов, причем элементы, способствующие распространению смолы, представляют собой тонкие обособленные элементы, образующие каналы для распространения смолы и имеющие диаметр 70-300 мкм, при этом тонкие обособленные элементы для формирования каналов ориентированы поперек однонаправленных или многоосных ровингов, а тонкие обособленные элементы для формирования каналов в направлении к сторонам каналов проходят от одного края сшитого однонаправленного или многоосного армированного наполнителя до противоположного края, при этом по меньшей мере один слой и тонкие обособленные элементы для формирования каналов связаны друг с другом посредством сшивки.

[0061] Аналогичным образом, по меньшей мере одна из проблем, присущих известным решениям, решается и по меньшей мере одна из целей достигается с помощью способа получения сшитого однонаправленного или многоосного армирующего наполнителя для производства армированных волокном композитных материалов, включающего следующие стадии:

a) укладку непрерывных ровингов однонаправленным образом с получением по меньшей мере одного слоя;

b) укладку тонких обособленных элементов диаметром 70-300 мкм для формирования каналов в направлении, поперечном к ориентации однонаправленных ровингов, по меньшей мере на непрерывных ровингах по меньшей мере одного слоя;

с) сшивку тонких обособленных элементов для формирования

каналов и непрерывных однонаправленных ровингов вместе с образованием армированного наполнителя;

стадии а)-с) выполняются в указанной последовательности одно за другим.

[0062] Другие отличительные признаки сшитых однонаправленных или многоосных армирующих наполнителей согласно настоящему изобретению и метод их производства описаны в прилагаемой формуле изобретения.

[001] С помощью настоящего изобретения достигаются по меньшей мере некоторые из перечисленных ниже преимуществ:

- проницаемость сшитых однонаправленных или многоосных армирующих наполнителей улучшается в степени, достаточной для приемлемого распределения смолы;

- одновременно с пропиткой материала удаляется остающийся в нем воздух, благодаря чему после пропитки в материале практически не остается непропитанных зон и газовых пузырей между однонаправленными волокнами;

- расстояние, на которое распространяется смола в поперечном направлении, значительно увеличивается (в проведенных экспериментах оно увеличилось не менее чем в 2,5 раза);

- существенно сокращается время пропитки: проведенные эксперименты показали по меньшей мере шестикратное сокращение по сравнению с известными решениями;

- сведены к минимуму недостатки, присущие известным способам, приводящие к возникновению больших потоков в сшитых конструкциях;

- сведены к минимуму недостатки, связанные с химическим воздействием;

- конечное изделие имеет превосходные прочностные и усталостные характеристики.

Краткое описание чертежей

[0064] Ниже с помощью прилагаемых чертежей более подробно рассматривается сшитый однонаправленный или многоосный армирующий наполнитель, составляющий предмет настоящего изобретения, и способ его получения.

Фиг. 1а и 1b представляют схематическое сравнение характера изменения тонких обособленных элементов, формирующих каналы распределения, в данном случае моноволокон и многоволоконных нитей при сжатии между двумя армирующими наполнителями или между слоями ровингов;

На Фиг. 2 показана схема процесса получения сшитого однонаправленного или многоосного наполнителя согласно предпочтительному варианту осуществления настоящего изобретения.

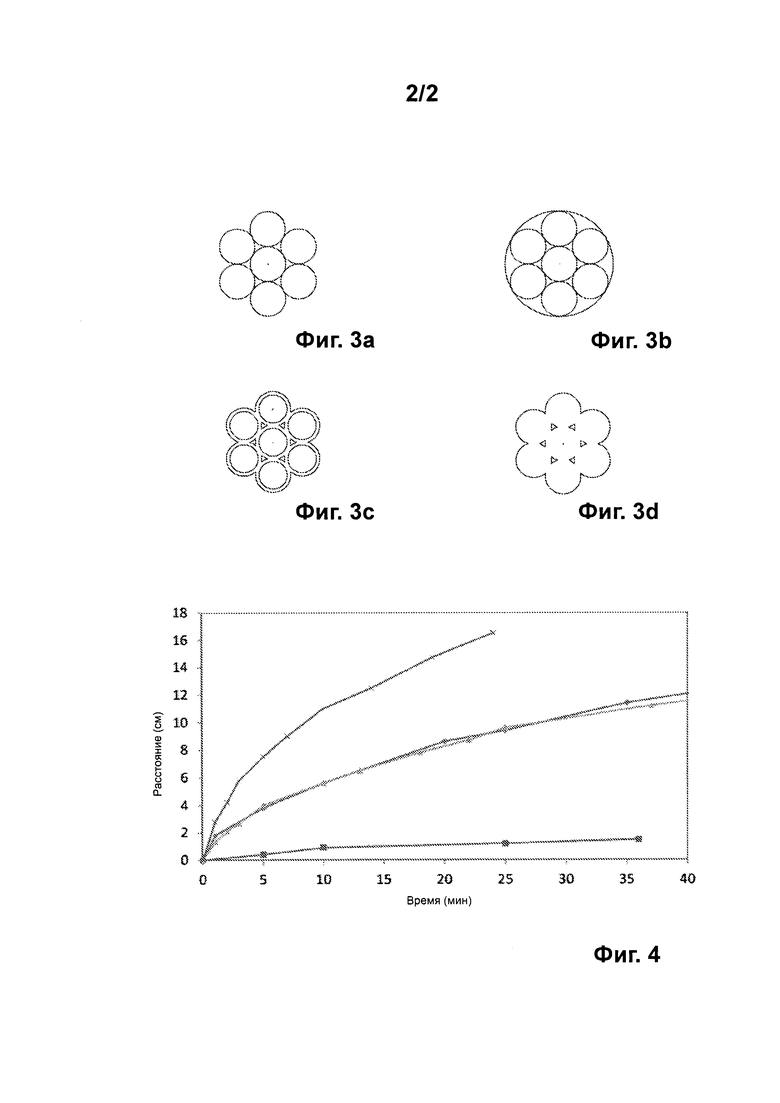

На Фиг. 3a-3d показаны варианты замены обособленного моноволокна пучком скрепленных моноволокон.

На Фиг. 4 приводится сравнение армирующего наполнителя, полученного известным ранее способом, с двумя сшитыми армирующими наполнителями, составляющими предмет настоящего изобретения, по расстоянию проникновения смолы в поперечном направлении.

Подробное описание рисунков

[0065] Выше отмечены четыре разных обстоятельства, влияющие на возможность создания поперечных каналов распределения смолы в соответствующих армирующих наполнителях. Во-первых, использование нитей с термопластичным покрытием нежелательно вследствие несовместимости термопластичного материала с материалом матрицы. Во-вторых, если нить, подвергнутая сжатию при вакуумировании литьевой формы, имеет слишком большую толщину в направлении оси Z (0,35-0,4 мм), то вероятность возникновения микротрещин в конечном изделии при динамической нагрузке будет слишком велика. В-третьих, многоволоконная нить без покрытия при сжатии становится в поперечном сечении плоской или овальной, перекрывая каналы распределения смолы. В-четвертых, производство длинномерных армированных изделий, например, полок лонжеронов для лопастей ветроэнергетических установок, практически невозможно в том случае, когда отсутствует возможность эффективного распределения смолы и пропитки пакета армирующих наполнителей, то есть так называемой заготовки, под прямым углом, т.е. в поперечном направлении относительно ориентации однонаправленных ровингов армирующего наполнителя. С учетом перечисленных выше обстоятельств была испытана возможность использования при создании каналов распределения смолы тонких обособленных элементов меньшего диаметра и проведено сравнение свойств полученных ламинатов с ламинатами, изготовленными по известным технологиям, в которых для обеспечения поперечной прочности армирующего наполнителя используются многоволоконные нити. Следует иметь в виду, что определения «тонкие обособленные элементы, формирующие каналы распределения» или «тонкие обособленные элементы для формирования каналов распределения» относятся к моноволокнам, обсуждаемым более подробно с помощью Фиг. 3a-3d, но не ограничиваются ими. Можно также рассматривать применимость многоволоконных нитей для создания каналов распределения смолы между слоями сшитого армирующего наполнителя. Всесторонние испытания, включавшие сравнение показателей глубины пропитки и усталостной прочности показали, что для тонких обособленных элементов, формирующих каналы распределения, оптимальное значение диаметра составляет от 100 до 200 мкм, предпочтительно от 130 до 170 мкм. Тем не менее, в легких армирующих наполнителях можно применять элементы немного меньшего диаметра, от 70 мкм, и, подобным образом, в особо плотных армирующих наполнителях, применять элементы диаметром до 300 мкм. Следует пояснить, что под диаметром, как в тексте выше, так и в других случаях, когда в данном документе упоминается диаметр, применительно к сжимаемому моноволокну или тонкому элементу, формирующему каналы распределения смолы, следует понимать поперечный, в направлении оси Z, размер моноволокна или тонкого элемента, формирующего каналы распределения. Испытания показали, что смола очень быстро заполняла все пустоты и вытесняла воздух, не удаленный в процессе вакуумирования перед началом инфузии. При сравнении глубины пропитки, достигнутой в пакете слоев армирующего наполнителя с тонкими обособленными элементами, формирующими каналы распределения и имеющими толщину в направлении Z 170 мкм, и в ламинате, полученном ранее известным способом и не имеющем поперечных каналов распределения, было отмечено не менее чем шестикратное увеличение глубины пропитки в пакете, подготовленном согласно настоящему изобретению. Кроме того, после отверждения ламината, полученного согласно настоящему изобретению, были проведены его испытания на усталостную прочность в сравнении с прочностью ламината, полученного ранее известным способом и не имеющего поперечных каналов распространения смолы. Испытания показали, что усталостные характеристики ламината, составляющего предмет настоящего изобретения, на практике соответствуют показателям ламината, полученного ранее известным способом. В некоторых ламинатах они даже превышали характеристики ламинатов, полученных ранее известным способом. Единственная причина улучшения усталостных свойств - более эффективное удаление воздуха из пакета армированных наполнителей, то есть так называемой заготовки, на этапе вакуумной инфузии. Таким образом, глубина пропитки увеличилась не менее чем в 6 раз без ущерба для прочностных свойств ламината.

[0066] Следующий эксперимент был предназначен для проверки возможности применения многоволоконных нитей для формирования каналов распределения. Так как первые эксперименты показали, что применение тонких обособленных элементов, формирующих каналы распределения, т.е. моноволокон толщиной (диаметром) в направлении оси Z 170 мкм, не приводит к ухудшению усталостных характеристик конечного ламината, следующие эксперименты были проведены для определения типа многоволоконной нити, который при сжатии обеспечит приблизительно такую же толщину в направлении оси Z, какую имели тонкие обособленные элементы, формирующие каналы распределения, использованные в первых экспериментах. Другими словами, между слоями армирующего наполнителя были размещены такие многоволоконные нити, которые не раздвигали ровинги при сжатии на большее расстояние, чем тонкие обособленные элементы, формирующие каналы распределения, использованные в первых экспериментах. Очевидно, что прочность и усталостные характеристики ламината при такой толщине нити не пострадают.

[0067] Было сразу же установлено, что глубина пропитки пакета армированных наполнителей, то есть так называемой заготовки, осталась по существу на низком уровне, характерном для ламината, изготовленного известным ранее способом, то есть ламината, содержащего пакет армированных наполнителей без поперечных нитей или вообще без нитей, за исключением нитей сшивки.

[0068] На Фиг. 1а и 1b представлено в поперечном сечении схематическое сравнение характера изменения тонких обособленных элементов, формирующих каналы распределения согласно настоящему изобретению, в данном случае моноволокон, и многоволоконных нитей при сжатии на стадии вакуумной инфузии между двумя армирующими наполнителями или слоями ровингов. На Фиг. 1а в сечении показаны два наложенных друг на друга полотна армирующего наполнителя 2 и 4, изготовленных из пучков ровингов, каждый из которых сшит поперечными нитями (не показаны) в качестве слоя, имеющего моноволокно 6, проложенное между полотнами под прямым углом к однонаправленным ровингам. На Фиг. 1b показаны те же полотна армирующего наполнителя 2 и 4, изготовленные из пучков ровингов, сшитых посредством поперечной сшивки в качестве слоя, имеющего многоволоконную нить 8, проложенную между полотнами под прямым углом к ровингам. На Фиг. 1а видно, что моноволокно по-прежнему раздвигает ровинги полотен 2 и 4 армирующего наполнителя или удерживает их на расстоянии таким образом, что между полотнами 2 и 4 армирующего наполнителя по бокам от моноволокна 6 формируются свободные каналы 10 для распределения. На Фиг. 1b показаны ровинги армирующих наполнителей 2 и 4, раздвинутые так же, как и на Фиг. 1а, т.е. толщина двух наполнителей с моноволокном и с многоволоконной нитью одинакова. Видно, однако, что многоволоконная нить 8, раздвигающая ровинги или удерживающая их на расстоянии, значительно отличается размером и площадью поперечного сечения. Под действием сжатия многоволоконная нить 8 становится овальной или плоской до такой степени, что по ее бокам практически отсутствуют каналы 12, пригодные для распределения.

[0069] Причина в том, что многоволоконные нити состоят из десятков или сотен отдельных волокон, каждое из которых имеет диаметр 5-10 мкм. Когда находящаяся в литьевой форме многоволоконная нить подвергается сжатию при вакуумной инфузии, ее волокна, даже если они скручены, под действием давления сдвигаются в стороны, и толщина нити в направлении оси Z уменьшается в несколько раз по сравнению с кажущимся исходным диаметром. Крутка нити, как правило, невысока и находится в пределах 20-40 кручений на метр, так как смола должна проникать также между волокнами скрученной нити, заполняя все пространство между ними. Проведенные испытания показали, что многоволоконная полиэфирная нить, сжатая под давлением 0,5 бар (меньшим, чем давление 0,95 бар при инфузии) до толщины 130 мкм, имеет линейную плотность 1120 дтекс, тогда как моноволокно с линейной плотностью 167 дтекс имеет один и тот же диаметр 130 мкм, как под давлением, так и в его отсутствие.

При одинаковых условиях линейная плотность нити из стекловолокна может приблизительно в 18 раз превосходить линейную плотность моноволокна. С точки зрения распределения смолы это значит, что каждое сдвинутое вбок волокно уменьшает поперечное сечение канала у боковой стороны многоволоконной нити, в результате чего сечение канала становится практически непригодным для распределения смолы. Это препятствует распределению смолы по пустотам и каналам.

[0070] Нити с высокой круткой, около 150 кручений на метр и более, оказывают заметное сопротивление сжатию под вакуумом. Тем не менее, их применение в композитных материалах нежелательно, так как они медленно и недостаточно пропитываются смолой, а их скрученные волокна при растяжении отличаются худшей упругостью от соседних нескрученных нитей ровинга. К тому же в связи с худшей упругостью скрученных нитей в однонаправленных армирующих ровингах образуются изгибы. Крутка нитей допустима, но она должна быть низкой, в пределах 20-40 кручений на метр, так как необходимо, чтобы смола проникала между волокнами скрученной нити.

[0071] То же самое происходит с петлевыми нитями, скрепляющими пучки ровингов. Нити, изначально круглые, становятся овальными и даже плоскими, наподобие ленты толщиной 5-40 мкм.

[0072] На Фиг. 2 показана схема процесса получения сшитого однонаправленного или многоосного наполнителя согласно предпочтительному варианту осуществления настоящего изобретения. Процесс производства сшитого однонаправленного или многоосного наполнителя состоит из следующих стадий. Сначала однонаправленные ровинги (предпочтительно, но не обязательно жгуты из стекловолокна, углеволокна, или арамидные волокна либо изготовленные из льна, пеньки, джута, пеньки, сизаля, кокоса, кенафа, базальта и других натуральных волокон) извлекают из упаковки 22 и укладывают вплотную или на определенном расстоянии друг от друга, чтобы сформировать однородный слой 20 в соответствии с требуемой поверхностной плотностью. Здесь и далее термин «ровинг» применяется для обозначения жгутов, ровингов, волокон и т.п., используемых для производства однонаправленных армирующих наполнителей. Таким образом ровинги укладываются бок о бок в виде одного или более слоев ровингов.

[0073] Затем слой 20 направляется в устройство 24, которое вводит или укладывает тонкие обособленные элементы, формирующие каналы распределения, на слое поперек направления распространения слоя. Согласно настоящему изобретению, тонкие обособленные элементы, формирующие каналы распределения, имеют диаметр 70-300 мкм, предпочтительно 100-200 мкм, еще более предпочтительно 130-170 мкм. На этой стадии для формирования каналов распределения следует выбирать элементы с учетом их сжимаемости, чтобы в случае сжатия элементов, формирующих каналы распределения, на стадии инфузии их толщина в направлении оси Z находилась в пределах 70-300 мкм, предпочтительно 100-200 мкм, еще более предпочтительно 130-170 мкм. Диаметр, или толщина по оси Z, является оптимальным в том случае, когда вязкость инжектируемой смеси смолы с отвердителем составляет при комнатной температуре от 200 до 350 мПа. Если вязкость намного выходит за эти пределы, необходимо отрегулировать расстояние между элементами, формирующими каналы распределения, или их диаметр (толщину в направлении оси Z). В данном контексте слово «поперечный» следует понимать в широком смысле, так как тонкие обособленные элементы, формирующие каналы распределения, могут быть ориентированы под углом ±45 градусов, т.е. от -45 до +45 градусов, к направлению, перпендикулярному ровингам однонаправленной сетки, т.е. тонкие обособленные элементы, формирующие каналы распределения, ориентированы под углом не менее ±45 относительно ориентации однонаправленных ровингов слоя. Тонкие обособленные элементы, формирующие каналы распределения, можно укладывать на слое 20 в устройстве 24 с помощью нитеводителей, широко применяемых в многоосевых текстильных машинах, т.е. с помощью устройства, которое совершает возвратно-поступательные движения поперек слоя, укладывая на него в единицу времени определенное количество тонких обособленных элементов, формирующих каналы распределения. Укладку можно облегчить, например, с помощью манипулятора с сервоприводом, оснащенного устройством подачи тонких обособленных элементов, формирующих каналы распределения.

[0074] Другим применимым средством укладки тонких обособленных элементов, формирующих каналы распределения, является колесо, которое вращается в устройстве 24 по существу под прямым углом к слою вокруг него, наматывая тонкие обособленные элементы, формирующие каналы распределения, на слой. При использовании такого вращающегося колеса тонкие обособленные элементы, формирующие каналы распределения, укладываются одновременно на верхнюю и на нижнюю поверхность слоя. При использовании такого рода средств намотки тонких обособленных элементов, формирующих каналы распределения, необходимо обеспечить, чтобы тонкие обособленные элементы, формирующие каналы распределения, не изгибали ровинги и не сужали слой по краям. Натяжение тонких обособленных элементов, формирующих каналы распределения, следует тщательно отрегулировать, а средства для предотвращения изгибов наиболее предпочтительно применять между укладкой тонких обособленных элементов, формирующих каналы распределения, и сшивкой. К числу таких средств относятся, например, направляющие, установленные вдоль краев слоя 20 от устройства намотки тонких обособленных элементов, формирующих каналы распределения, до места выполнения следующей операции, т.е. активации связующего 26.

[0075] Выгодным отличием настоящего изобретения является то, что тонкие обособленные элементы, формирующие каналы распределения, укладываются на слой по прямым параллельным линиям, т.е. тонкие обособленные элементы, формирующие каналы распределения, располагаются прямолинейно и единообразно от одного края слоя до другого его края, другими словами, тонкие обособленные элементы, формирующие каналы распределения, не образуют, например, петель, обнаруживаемых обычно в материалах с переплетением. Прямая, т.е. линейная и плоская укладка тонких обособленных элементов, формирующих каналы распределения поперек однонаправленных армирующих ровингов, в основном обеспечивает распределение смолы от одного края слоя до другого в кратчайшее время, так как прямая есть кратчайшее расстояние между двумя точками. Независимо от фактической ориентации тонких обособленных элементов, формирующих каналы распределения, их располагают с одинаковыми промежутками, т.е. расстояние или промежуток между ними по горизонтали с обеих сторон армирующего наполнителя составляет приблизительно от 2 до 50 мм, предпочтительно от 5 до 25 мм, наиболее предпочтительно приблизительно 10-20 мм. Точное расстояние следует подбирать в соответствии с вязкостью смолы и поверхностной плотностью слоя. В результате последующей сшивки тонкие обособленные элементы, формирующие каналы распределения, могут локально сместиться, что приведет к появлению локальных зон, в которых два тонких обособленных элемента могут оказаться бок о бок.

[0076] Однако следует учесть, что сказанное выше относится к простейшему способу производства армирующего наполнителя. Принципиально аналогичный способ применим для производства армирующего наполнителя, состоящего из нескольких однонаправленных слоев. Если требуется производить многоосный армирующий наполнитель с несколькими слоями, то применяется столько дополнительных элементов для образования новых слоев, по меньшей мере в одном из которых используется новая ориентация ровингов или элементов для укладки тонких обособленных элементов, формирующих каналы распределения на новых слоях, сколько имеется дополнительных слоев.

[0077] В этом случае тонкие обособленные элементы, формирующие каналы распределения, укладываются на верхнюю и/или нижнюю поверхность армирующего наполнителя или между его слоями. Можно также производить многоосные армирующие наполнители, в том числе однонаправленные, би-, три- и квадроаксиальные армирующие наполнители, с тонкими обособленными элементами, формирующими каналы распределения, расположенными поперек фактической ориентации армирующих волокон. После формирования нужного числа слоев набор слоев поступает на следующий этап производства - соединение путем сшивания.

[0078] На этапе соединения 26 набор слоев, то есть многоосная сеть и тонкие обособленные элементы, образующие каналы распределения, сшиваются вместе и образуют единый армирующий наполнитель 28, имеющий однонаправленные и многоосные ровинги и поперечные тонкие обособленные элементы, образующие каналы распределения, соединенные друг с другом. Затем армирующий наполнитель 28 сматывают в рулон 30 для отправки потребителю. Согласно другому предпочтительному варианту осуществления настоящего изобретения, тонкие обособленные элементы, формирующие каналы распределения, укладываются между любыми двумя слоями ровингов сшитого однонаправленного или многоосного армированного наполнителя, т.е. не только на верхней и/или нижней поверхности армирующего наполнителя, но и между слоями ровингов. Другими словами, если армирующий наполнитель содержит четыре слоя ровингов, тонкие обособленные элементы, формирующие каналы распределения, можно уложить в каждом промежутке между слоями или между вторым и третьим слоем, т.е. в середине пакета армирующего наполнителя. Практически это означает, что укладка однонаправленных ровингов для формирования сетки и укладка тонких обособленных элементов, формирующих каналы распределения, должна происходить в таком порядке, что сначала укладывается слой (или несколько слоев) однонаправленных ровингов, затем ряд тонких обособленных элементов, формирующих каналы распределения, а затем - следующий слой (или несколько слоев) однонаправленных ровингов и т.д. Только после требуемой укладки слоев армирующего наполнителя и тонких обособленных элементов, формирующих каналы распределения, слои и тонкие обособленные элементы, формирующие каналы распределения, соединяются посредством сшивки.

[0079] В соответствии с еще одним предпочтительным вариантом осуществления настоящего изобретения, которое может применяться к обоим из обсуждавшихся выше вариантам осуществления настоящего изобретения, сшивка и позиционирование тонких обособленных элементов, формирующих каналы распределения, а именно длина сшивающих нитей и расстояние или промежуток между смежными или соседними тонкими обособленными элементами, формирующими каналы распределения, должны быть такими, чтобы не более одного тонкого обособленного элемента, формирующего каналы распределения, оставалось в пределах петли. Теоретически это означает, что длина петли должна быть меньше промежутка между соседними тонкими обособленными элементами, формирующими каналы распределения. Тем не менее, поскольку укладка тонких обособленных элементов, формирующих каналы распределения, не обязательно приводит к строго линейному расположению тонких обособленных элементов, формирующих каналы распределения, то длина петли должна быть явно меньше, чем промежуток между соседними тонкими обособленными элементами, формирующими каналы распределения. Эта мера предосторожности обусловлена тем, что в том случае, если два или более тонких обособленных элемента, формирующих каналы распределения, расположены в пределах одной петли, то сшивающая нить стягивает тонкие обособленные элементы, формирующие каналы распределения, вместе, то есть бок о бок, и в результате истинный промежуток до следующего соседнего тонкого обособленного элемента оказывается слишком большим для надлежащей инфузии смолы.

[0080] На Фиг. 1а схематически показано, что тонкие обособленные элементы 6, помещенные между слоями армирующего наполнителя 2 и 4 для облегчения пропитки пакета армирующих наполнителей смолой и удаления воздуха, задержавшегося между слоями армирующего наполнителя, формируют каналы 10 распределения по сторонам от себя и между однонаправленными ровингами армирующего наполнителя.

[0081] Структура пакета армирующего наполнителя согласно настоящему изобретению обеспечивает распределение инжектируемой смолы на стадии инфузии по каналам 10 в поперечном направлении относительно ориентации ровингов армирующего наполнителя, ее проникновение между отдельными ровингами или волокнами, высокую скорость распределения и полную пропитку. Воздух вытесняется движением смолы в процессе инфузии из камер и пустот внутри армирующего наполнителя сначала в дренажные каналы, а затем - за пределы изделия. Как распределение смолы, так и удаление воздуха можно ускорить дополнительным давлением со стороны подачи смолы на первых концах каналов распределения, если верхняя часть литьевой формы обладает жесткостью, как это предусмотрено в процессах RTM или Light RTM (хотя последний редко применяется) и/или созданием разрежения с противоположной стороны.

[0082] На Фиг. 1а схематически показано, что тонкие обособленные элементы 6, помещенные между слоями армирующего наполнителя 2 и 4 для облегчения пропитки пакета армирующих наполнителей смолой и удаления воздуха, задержавшегося между слоями армирующего наполнителя, формируют каналы 10 распределения по сторонам от себя и между однонаправленными ровингами армирующего наполнителя. Тонкие обособленные элементы, формирующие каналы распределения, являются предпочтительно моноволокнами, состоящими из полиамида (РА), сополимера полиамида или сополимера полиэфира (со-РЕТ), сечение которых может быть, например, круглым, квадратным, овальным, Х-образным или пустотелым. Тонкие обособленные элементы, формирующие каналы распределения, могут быть двухкомпонентными или многокомпонентными. Другими словами, благодаря тому, что тонкие обособленные элементы, формирующие каналы распределения, производят из подходящего полимерного материала, например методом экструзии, поперечное сечение таких элементов можно выбирать из множества вариантов для оптимизации процесса распределения смолы. В целях осуществления настоящего изобретения предпочтительно использовать для формирования каналов распределения такие тонкие обособленные элементы, которые обеспечивают максимальное геометрическое сечение или максимальное расстояние между ровингами двух смежных слоев армирующего наполнителя при заданном объеме и с минимальным количеством неармирующего материала (полимера, из которого состоит моноволокно).

[0083] Элементы, формирующие каналы распределения смолы, как правило, представляют собой отдельные волокна диаметром или толщиной по оси Z около 70-300 мкм, предпочтительно 100-200 мкм, наиболее предпочтительно 130-170 мкм. Тем не менее, согласно настоящему изобретению, для формирования каналов распределения смолы можно использовать элементы нескольких других типов. Элементы, формирующие каналы распределения, могут быть сформированы из пучков моноволокон, например трех волокон, возможно также, из пяти или более волокон (см. Фиг. 3a-3d), соединенных между собой так, чтобы между слоями армирующего наполнителя, которые укладываются один поверх другого, оставался зазор необходимого размера в направлении оси Z.

[0084] Один из вариантов - пучок, составленный несколькими моноволокнами, который может быть слабо скручен и способен сплющиваться при сжатии. В этом случае толщина пучка после сжатия равна диаметру каждого отдельного моноволокна, который составляет, предпочтительно, 70-300 мкм, более предпочтительно 100-200 мкм, и наиболее предпочтительно 130-170 мкм.

[0085] Другой вариант - такое соединение нескольких моноволокон, при котором поперечное сечение пучка остается при сжатии по существу неизменным. Для этого, согласно другому предпочтительному варианту осуществления настоящего изобретения, моноволокна должны быть скреплены друг с другом, как показано на Фиг. 3a-3d, образуя более компактные элементы, формирующие каналы распределения, с отношением ширины сечения к высоте значительно ниже 2,0. Волокна, составляющие пучок, можно на стадии укладки либо подвергать термообработке, либо наносить на них связующее в виде раствора, чтобы скрепить волокна, как показано на Фиг. 3а, и предотвратить их смещение при сжатии. Пучок моноволокон можно также поместить в оболочку, как показано на Фиг. 3b, или создать пучок двухкомпонентных волокон, покрытых специальным связующим, как показано на Фиг. 3с. Во всех описанных выше вариантах желательно, чтобы связующее было совместимо с полимерной матрицей будущего ламината. Другим условием, относящимся к связующему, является необходимость обеспечить максимальную гибкость получаемых с его помощью связанных элементов, формирующих каналы распределения, чтобы предотвратить образование изгибов в структуре ламината. Кроме того, моноволокна можно сплавить друг с другом, как показано на Фиг. 3d. Диаметр применяемых тонких обособленных элементов, формирующих каналы распределения, или, фактически, их размер в направлении оси Z, составляет около 70-300 мкм, предпочтительно 100-200 мкм, более предпочтительно 130-170 мкм. Фактический размер элементов в направлении оси Z зависит от проницаемости используемых армирующих волокон и их диаметра.

[0086] Таким образом, чтобы обеспечить максимальную относительную эффективность каналов распределения, сформированных с помощью тонких обособленных элементов, с учетом того количества постороннего материала, который вносится в армирующий наполнитель тонкими обособленными элементами, формирующими каналы распределения, пучок моноволокон должен быть предельно компактным, то есть отношение его ширины к высоте должно быть не более 2,0, предпочтительно менее 1,5, наиболее предпочтительно - максимально близко к 1,0. Отношение ширины к высоте, равное 2, получается, например, когда два моноволокна уложены вплотную.

[0087] Независимо от диаметра и формы или других свойств тонких обособленных элементов, формирующих каналы распределения в поперечном направлении, они явно не придают армирующему наполнителю сколь-нибудь заметной поперечной прочности, согласно настоящему изобретению. Стабильность обеспечивается исключительно применением сшивающих нитей по технологии основовязаного переплетения, обычных многоволоконных нитей или нитей произвольной ориентации в форме сетки.

[0088] Форму и размер тонких обособленных элементов, формирующих каналы распределения, а также особенности их размещения на слоях армирующего наполнителя, т.е. расстояние между ними, необходимо тщательно анализировать (в числе прочих факторов), чтобы обеспечить надлежащую пропитку и смачивание смолой пакета армирующего наполнителя. Каналы распределения смолы, сформированные по бокам тонких обособленных элементов, формирующих каналы распределения, не должны быть слишком свободными, чтобы смола не просто протекала от точки инжекции к противоположному краю пакета армирующего наполнителя, а имела достаточно времени для пропитки ровингов. Очевидно, что, чем меньше расстояние между соседними тонкими обособленными элементами, формирующими каналы распределения, тем большее поперечное сечение могут иметь каналы, сформированные по бокам тонких обособленных элементов, и наоборот. Другой фактор, который следует учитывать - это поверхностная плотность армирующего наполнителя. Чем выше поверхностная плотность слоя армирующего наполнителя, тем больше времени потребуется для его полной пропитки смолой. Благодаря настоящему изобретению появляется возможность регулировать проницаемость армирующего наполнителя таким образом, чтобы обеспечить полное смачивание отдельных армирующих волокон, а также предотвратить образование непропитанных зон и пустот между волокнами. Тем не менее, независимо от диаметра и формы или других свойств тонких обособленных элементов, формирующих каналы распределения в поперечном направлении, они не придают армирующему наполнителю сколь-нибудь заметной поперечной прочности. Поперечная прочность однонаправленного или многоосного армирующего наполнителя обеспечивается только за счет применения сшивок.

[0089] Также согласно одному из предпочтительных вариантов осуществления настоящего изобретения, в идеальном случае полимерный материал тонких обособленных элементов, формирующих каналы распределения, не должен препятствовать сшивке матрицы или оказывать другое отрицательное влияние на химические, термические или механические свойства матрицы. В проведенных экспериментах использовались тонкие обособленные элементы, формирующие каналы распределения, изготовленные из полиамида, сополимера полиамида или сополимера ПЭТ. Допустимо также применение других материалов, обеспечивающих требуемые свойства.

[0090] Другое желательное, но не обязательное свойство полимерного материала для изготовления тонких обособленных элементов, формирующих каналы распределения - это его растворимость в смоле, по меньшей мере частичная. Однако растворение в смоле должно быть достаточно слабым или медленным, чтобы тонкие обособленные элементы, формирующие каналы распределения, не растворились и не исчезли полностью до тех пор, пока армирующий наполнитель не пропитается смолой. Тем не менее, преимущество по меньшей мере частично растворимых тонких обособленных элементов заключается в том, что сформированные ими каналы при этом заполняются и исчезают, благодаря чему материал становится более гомогенным по сравнению с тем, в котором используются нерастворимые тонкие обособленные элементы, формирующие каналы распределения. В качестве примера описанных выше вариантов можно упомянуть двухкомпонентные тонкие обособленные элементы, формирующие каналы распределения, содержащие моноволокно или пучок моноволокон с внешним слоем из полимера, отличающегося по своим свойствам и растворимого в материале матрицы. Растворимость внешнего слоя предпочтительно подбирать так, чтобы он растворялся в смоле после того, как смола пропитает пакет армирующих наполнителей. Преимущество такой структуры тонких обособленных элементов, формирующих каналы распределения, заключается в том, что диаметр их основы может составлять 70 мкм, а толщина внешнего слоя - 50 мкм. Таким образом, диаметр двухкомпонентных тонких обособленных элементов, формирующих каналы распределения, во время пропитки составляет 170 мкм, а после растворения внешнего слоя - только 70 мкм, благодаря чему ровинги в конечном изделии находятся ближе друг к другу. За счет этого практически до нуля снижается вероятность преждевременного разрушения ламината на границах между тонкими обособленными элементами, формирующими каналы распределения, и ровингами.

[0091] Из предшествующего опыта известно, что, например, при использовании поперечных стекловолоконных нитей с покрытием из термоплавкого клея для скрепления между собой однонаправленных ровингов армирующего наполнителя поперечные волокна стекловолоконных нитей могут под действием поперечной нагрузки разрушаться, создавая в результате микротрещины. Микротрещины могут отрицательно влиять на статическую и динамическую прочность ламината, так как являются причиной возникновения более крупных трещин и видимых разрушений структуры ламината, приводящих в итоге к полному разрушению детали. Очевидно, что аналогичная опасность существует и для тонких обособленных элементов, формирующих каналы распределения.

[0092] Следовательно, величина удлинения при разрыве для тонких обособленных элементов, формирующих каналы распределения, должна быть не меньше значения этого показателя для матрицы. Например, удлинение при разрыве для эпоксидной матрицы составляет приблизительно 6%. Тогда удлинение при разрыве для тонких обособленных элементов, формирующих каналы распределения, должно быть больше 6%, предпочтительно приблизительно 10%, наиболее предпочтительно приблизительно 20%. Точное значение зависит от типа используемой смолы. Кроме того, для сравнения механической прочности матрицы и тонких обособленных элементов, формирующих каналы распределения, используется модуль упругости. Другими словами, для того, чтобы обеспечить требуемую прочность и надежность в любых условиях применения, модуль упругости тонких обособленных элементов, формирующих каналы распределения, должен быть ниже, предпочтительно заметно ниже, модуля упругости материала матрицы. Так как модуль упругости применяемых в матрице материалов, например, эпоксидной смолы, полиэфира или винилэфирной смолы составляет приблизительно 3 ГПа, модуль упругости тонких обособленных элементов, формирующих каналы распределения должен быть, предпочтительно, около 2 ГПа или менее.

[0093] Следует также понимать, что описанное выше применение тонких обособленных элементов, формирующих каналы распределения в поперечном направлении для пропитывания смолой пакета армирующих наполнителей в литьевой форме, может применяться не только в связи со сшитыми однонаправленными или многоосными армирующими наполнителями, но и в связи с армирующими наполнителями всех типов, в том числе, в частности, многоосными или ткаными армирующими наполнителями и т.д. Например, в тканых армирующих наполнителях тонкие обособленные элементы, формирующие каналы распределения, могут использоваться в качестве уточных линий, при этом они при перемещении между верхней и нижней поверхностями армирующего наполнителя действуют не только как каналы распределения в направлении поперек однонаправленных армирующих ровингов, но и в направлении вдоль оси Z. В этом случае тонкие обособленные элементы, формирующие каналы распределения, предпочтительно, но не обязательно, образуют пучки числом до приблизительно 5 волокон, так как уточные нити должны придавать стабильность армированному наполнителю. Тонкие обособленные элементы, формирующие каналы распределения, также могут наноситься обычными или модифицированными каретками, используемыми в многоосных машинах, или системами прокладывания уточных нитей в ткацком плетении.

[0094] Описанный выше вариант применения сшитого однонаправленного или многоосного армирующего наполнителя в производстве полок лонжеронов для лопастей ветроэнергетических установок - лишь один из множества вариантов применения подобных армирующих наполнителей. Армирующий наполнитель, составляющий предмет настоящего изобретения, наиболее успешно применяется там, где требуется сшитый однонаправленный или многоосный армирующий наполнитель с высокими механическими свойствами, в первую очередь усталостной прочностью, но также и стойкостью к статической нагрузке. Однако следует понимать, что сшитый однонаправленный или многоосный армирующий наполнитель, составляющий предмет настоящего изобретения, можно использовать во всех случаях, где применимы материалы на основе армированной волокнами полимерной матрицы.