Изобретение относится к получению стекольной шихты и может быть использовано в стекольной промышленности.

Известен способ получения шихты, включающий измельчение бесцветного стеклобоя в центробежно-ударной мельнице, увлажнение водным раствором силиката натрия, двухстороннее прессование в скользящей пресс-форме с последующей сушкой в течение 24 часов [М.С. Гаркави, Н.С. Кулаева. Технологические параметры брикетирования шихты для получения пеностекла // Стекло и керамика. 2005, №2, С. 18-19].

Недостатком данного способа является длительность и многостадийность технологического процесса получения шихты, значительные энергозатраты, связанные с помолом.

Известен способ получения компактированной стекольной шихты, включающий ее увлажнение до 4-10%, перемешивание, прессование при усилии 90-350 кН с одновременным увлажнением наружной поверхности водой жесткостью 11-480 мг-экв/л и рН 0,1-4,3, взятой в количестве 0,3-2,7% от массы шихты [Авторское свидетельство №1404469, опубликовано 23.06.1998].

Недостатком данного способа является относительно низкая прочность компактированной стекольной шихты, длительность технологического цикла ее приготовления, а также сложность технологии связанное с увлажнением наружных поверхностей при прессовании.

Наиболее близким к предлагаемому изобретению техническим решением, принятым за прототип, является способ получения стекольной шихты путем спекания шихты при 500-700°С в трубных вращающихся печах, агломерационных решетках и фриттовальных камерах [Химическая технология стекла и ситаллов. / М.В. Артамонова, М.С. Асланова, И.М. Бугинский: Под ред. Н.М. Павлушкина - М.: Стройиздат, 1983. - С. 101].

Недостатком данного способа является длительность технологического процесса, высокая энергоемкость и значительные энергозатраты на спекание шихты.

Задача, на решение которой направлено изобретение, заключается в снижении времени термической обработки, повышении прочности гранул стекольной шихты, качества шихты и ускорении технологического процесса термической обработки шихты.

Это достигается тем, что после усреднения и гранулирования шихту подвергают термической обработке в камере с пластинчатым конвейером отходящими от плазменной стекловаренной печи плазмообразующими газами при температуре 500-600°С в течение 15-20 минут, а расстояние от среза воздушного сопла с отходящими газами до пластинчатого конвейера с гранулированной шихтой составляет 50-100 мм.

За счет предварительной термической обработки гранулированной отпрессованной шихты в ней протекают процессы образования силикатов натрия, что приводит к повышению прочности гранул в 1.5-2 раза, предотвращению расслоения шихты и разрушения гранул при транспортировке и хранении.

За счет быстрого образования в шихте силикатов натрия в 1,5-2 раза снижаются энергозатраты на варку стекла.

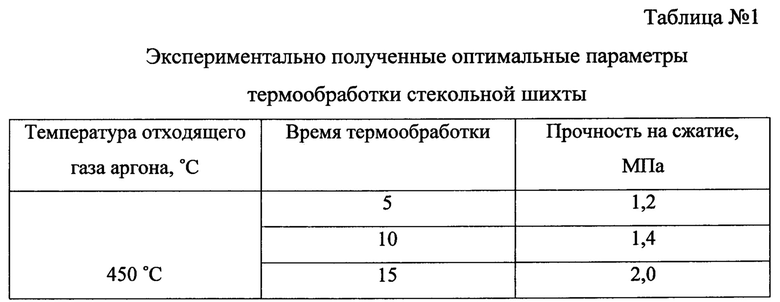

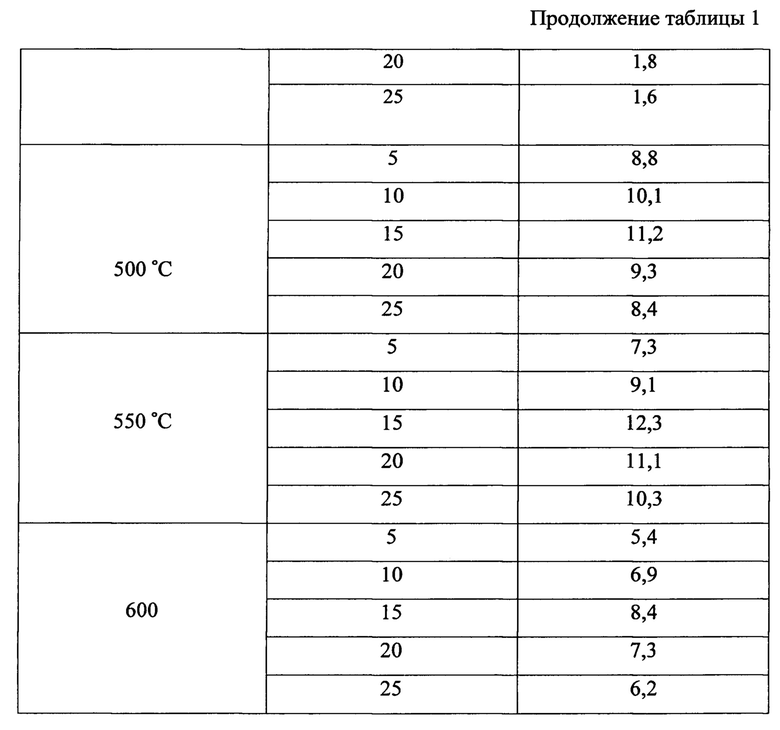

Оптимальные параметры термообработки стекольной шихты, экспериментально полученные, представлены в таблице №1.

В качестве отходящего плазмообразующего газа использовали отходящий из плазменной печи газ (по патенту №189143 от 14.05.2019).

В качестве сырьевых материалов для получения цветного тарного стекла брали следующие материалы:

натрий углекислый по ГОСТ 83-79,

борная кислота по ГОСТ 18704-78,

безводный кремнезем по ГОСТ 9428-73,

поташ по ГОСТ 10690-73,

свинцовый глет по ГОСТ 5539-73.

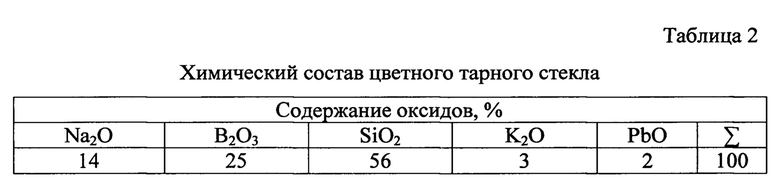

Компоненты шихты отвешивали в соответствии с заданным химическим составом цветного тарного стекла (таблица 2).

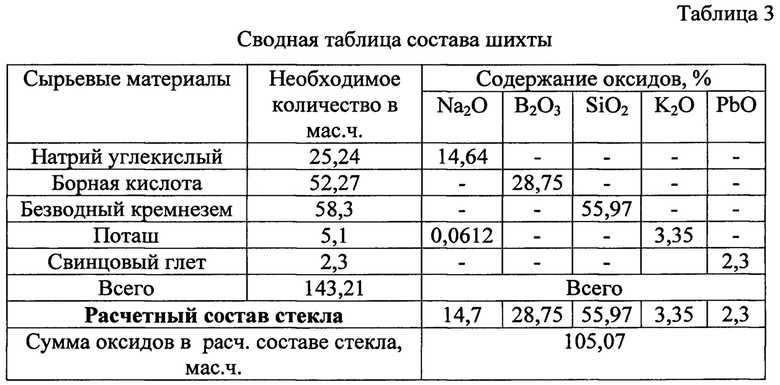

С учетом поправочных коэффициентов было определено количество оксидов, переходящих в стекло с каждым сырьевым материалом (таблица 3).

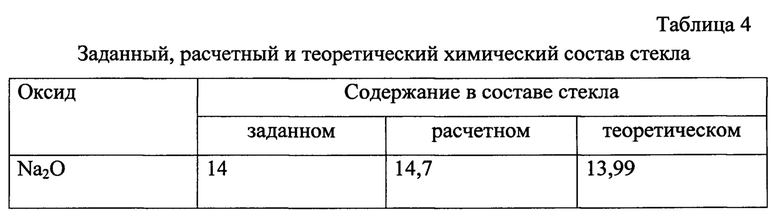

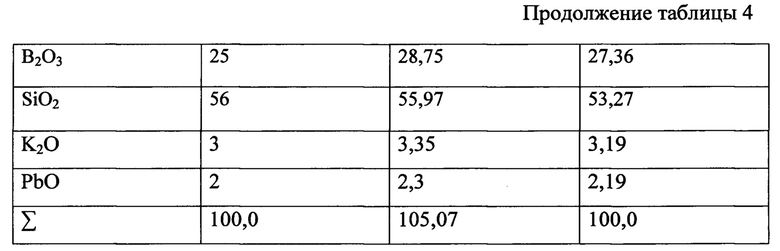

Сумма оксидов в расчетном составе стекла оказалась выше 100%. Теоретический состав получали путем пересчета расчетного состава на 100 мас. % и сравнивали между собой расчетный и теоретические составы (таблица 4).

Рассчитанные компоненты шихты (таблица 3) смешивали, увлажняли водой в количестве 10% и гранулировали в тарельчатом грануляторе. Гранулы помещали в расходный бункер. Из бункера гранулы поступали на пластинчатый конвеер, над которым помещалось сопло, в которое поступали отходящие плазмообразующие газы от работающей плазменной стекловаренной печи с температурой отходящих газов 500-600°С (Пат. №189143 от 14.05.2019).

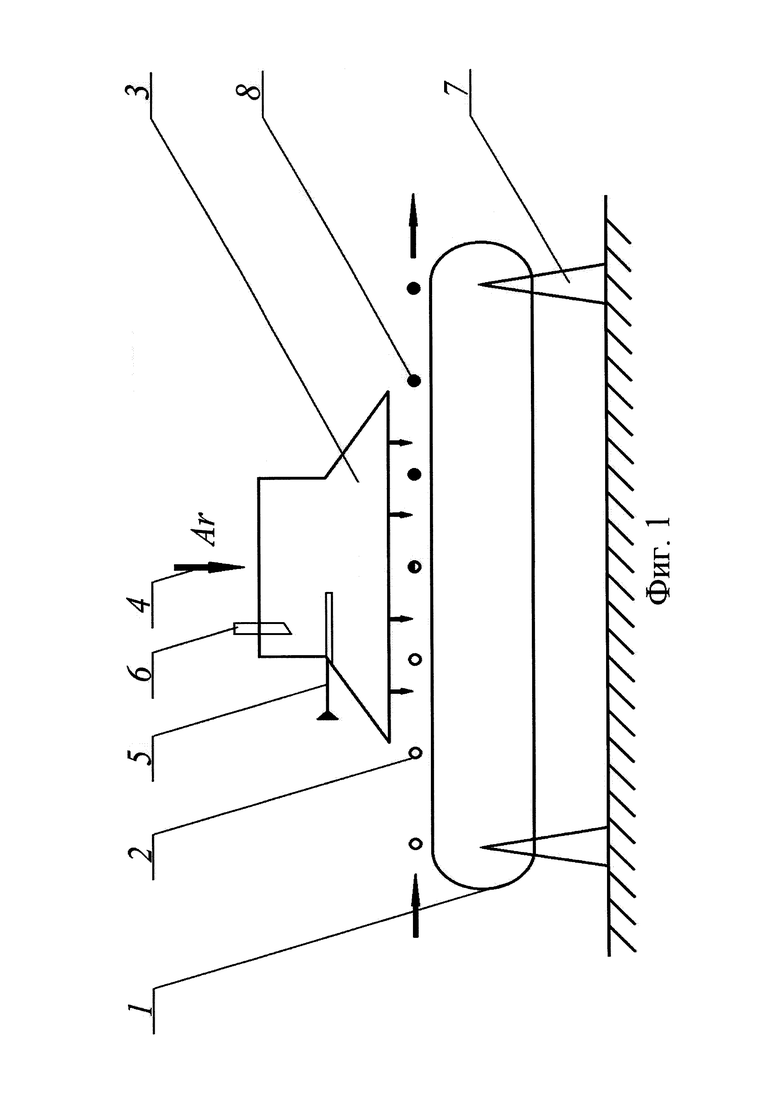

Затем помещали гранулы на пластинчатый конвеер (Фиг. 1) и термообрабатывали отходящим плазмообразующими газами от плазменной стекловаренной печи.

Благодаря разработанному способу в гранулах одновременно происходят процессы дегидратации и силикатообразования, благодаря этому увеличивается прочность гранул в 1,5-2 раза, что приводит к повышению качества шихты.

Пример

Рассчитанные выше (таблица 3 и таблица 4) компоненты шихты смешивали, увлажняли водой в количестве 10% и гранулировали в тарельчатом грануляторе.

На пластинчатый конвейер 1 по направлению его движения подавали гранулированную стекольную шихту 2. В воздушное сопло 3 подавали отходящий плазмообразующий газ 4 от работающей плазменной горелки плазменной стекольной печи. В конкретном случае плазмообразующим газом служил аргон (Аг).

Температуру отходящих газов 500-600 "С регулировали воздушным шибером 5. Контроль температуры осуществляли хромель-капелевой термопарой 6.

Пластинчатый конвейер крепили на опорных ножках 7.

После прохождения гранулированной шихты 2 через поток горячих отходящих плазмообразующих газов происходило спекание гранул стекольной шихты 8.

Расстояние от среза воздушного сопла до пластинчатого конвейера с гранулированной шихтой лежало в пределах 50-100 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА СИЛИКАТ-ГЛЫБЫ | 2017 |

|

RU2660138C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СТЕКЛА | 2019 |

|

RU2726676C1 |

| Способ получения свинцового хрусталя | 2023 |

|

RU2822150C1 |

| Способ получения хрустального стекла | 2024 |

|

RU2837624C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКОЛ | 2019 |

|

RU2756441C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТ-ГЛЫБЫ | 2018 |

|

RU2710641C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТ-ГЛЫБЫ | 2017 |

|

RU2658413C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАРНОГО СТЕКЛА | 2023 |

|

RU2814010C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ ЛЬДИСТЫМИ КРАСКАМИ ИЗДЕЛИЙ ИЗ СТЕКЛА | 2021 |

|

RU2770645C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СТЕКЛА | 2017 |

|

RU2669975C1 |

Изобретение относится к получению стекольной шихты и может быть использовано в стекольной промышленности. Задача, на решение которой направлено изобретение, заключается в снижении времени термической обработки, повышении прочности гранул стекольной шихты, качества шихты и ускорении технологического процесса термической обработки шихты. Это достигается тем, что после усреднения и гранулирования шихту подвергают термической обработке в камере с пластинчатым конвейером отходящими от плазменной стекловаренной печи плазмообразующими газами при температуре 500-600°С в течение 15-20 мин, а расстояние от среза воздушного сопла с отходящими газами до пластинчатого конвейера с гранулированной шихтой составляет 50-100 мм. 1 ил., 4 табл.

Способ получения стекольной шихты, включающий термическую обработку шихты, отличающийся тем, что предварительно гранулированную шихту термически обрабатывают при 500-600°С в течение 15-20 мин отходящими плазмообразующими газами плазменной стекловаренной печи, а расстояние от среза воздушного сопла до пластинчатого конвейера с гранулированной шихтой составляет 50-100 мм.

| СПОСОБ АНОДНО-МЕХАНИЧЕСКОГО ХОНИНГОВАНИЯ | 2002 |

|

RU2242338C2 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2300504C1 |

| DE 0019728332 C2, 12.08.1999 | |||

| US 0004617042 A1, 14.10.1986 | |||

| СПОСОБ ПОДГОТОВКИ ШИХТЫ | 2002 |

|

RU2242436C2 |

Авторы

Даты

2020-04-23—Публикация

2019-12-11—Подача