Изобретение относится к измерительной технике и может быть использовано для бесконтактного определения положения вала механического узла.

Задачей измерения углового положения вала механического узла озабочены многие изобретатели, что обусловлено широкими потребностями в таких измерениях. Известно большое количество технических решений [1-6] направленных на улучшение этой процедуры. Предлагаются как однодорожечные решения, так и многодорожечные. Рассматриваются варианты кодирования диска, размещение считывающих головок. Предлагаются как абсолютные, так и относительные типы датчиков. Ряд предложений направлено на значительное увеличение разрешающей способности энкодера за счет применения интерферометрического способа считывания. Всех их объединяет одно принципиальное свойство - разрешающая способность и точность отсчета угла определяется качеством изготовления кодирующего диска.

Из уровня техники известен способ построения углового преобразователя абсолютного типа (Патент RU 2634329 C1 25.10.2017). В заявленном способе построения углового преобразователя абсолютного типа используется установленный на прецизионной оси дисковый носитель, на который нанесены три концентрические кодирующие дорожки с числом штрихов, равным N, N-l и N-k, формирующие системы грубого и точного отсчетов угла, определяется начало шкалы абсолютного преобразователя типа и используется фазовая модуляция падающего на дифракционную решетку излучения. Выделяются нужные порядки дифракции, которые приводятся к интерференции с помощью трех интерферометров. В результате на их выходах выделяются три фазы интерференционных сигналов трех интерферометров, которые формируют выходное значение угла с высоким разрешением. Технический результат - возможность повышения разрешающей способности абсолютного преобразователя угла до 2-31 от полного оборота ротора преобразователя при существенно меньших габаритах. Данный способ требует высокой точности изготовления кодирующих дорожек, а также сложной интерферометрической схемы измерений.

Наиболее близким по технической сущности является способ измерения угла поворота вала, предложенный в патенте на абсолютный однодорожечный оптический угловой энкодер (Патент CN 101153808 А, 19.09.2007). Изобретение относится к устройству датчика угла поворота механического вала. Целью настоящего изобретения является упрощение конструкции датчика угла поворота за счет использования одной оптопары и одной кодовой шкалы, представляющей прорези, выполненные на краю кодового диска. При этом кодовая шкала разбита на N секторов, каждый из которых содержит разделитель секторов, код номера сектора и полоску регулярных прорезей, позволяющую определить угол поворота диска в рамках сектора. Точность датчика, использующего данный принцип, определяется точностью изготовления кодового диска, который предлагается делать с фотолитографическим методом.

Техническим результатом предлагаемого изобретения является повышение точности определения угла поворота и упрощение технологии изготовления кодового диска за счет того, что угловой мерой, определяющей точность энкодера является фотоприемное устройство (ФПУ, матричный сенсор), изготовленное в соответствии с широко применяемыми прецизионными стандартами микроэлектроники. Кроме того, предлагаемый способ измерения угла поворота вала позволяет проводить самокалибровку энкодера в процессе его эксплуатации.

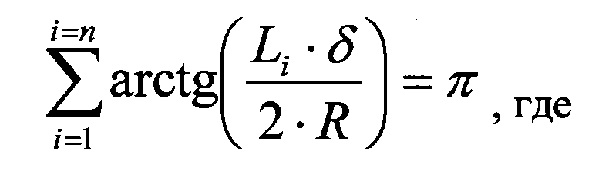

Технический результат достигается тем, что предлагаемый способ измерения угла поворота вала включает в себя соосную установку на валу круговой шкалы с выполненным на ее периферии набора прозрачных и не прозрачных штрихов, освещение шкалы с одной стороны параллельным пучком света и установку с другой стороны фотоприемного устройства отличающийся тем, что фотоприемное устройство выполняется в виде прецизионной одномерной матрицы, расположенной тангенциально круговой шкале, и снабжено вычислителем, который обеспечивает распознавание штрихов, номеров сегментов и положения репера относительно матрицы с субпиксельной точностью, штрихи на круговой шкале сгруппированы в N примерно равных сегментов с угловой шириной 2*π/N радиан, каждый сегмент имеет выделенный штрих (репер), а сегменты несут в себе код, обозначающий их номер, причем минимальная ширина штриха составляет не менее 3 пикселей матричного фотоприемного устройства, длина матричного фотоприемного устройства и ширина сегментов выбираются так, чтобы на длине матрицы укладывалось не менее двух длин сегментов и имелась возможность измерения расстояния в пикселах фотоприемного устройства между каждыми двумя соседними реперами Li, проводится процедура самокалибровки путем измерения всех значений межреперных расстояний и нормировка полученных результатов по условию:

где R - радиус установки фотоприемника, отсчитываемый от оси вращения вала, δ - размер пиксела фотоприемного устройства

По результатам нормировки уточняется значение R и производится измерение абсолютного угла поворота как суммы целых величин межреперных расстояний, выраженной в угловой мере, и доли текущего сегмента, отсчитанного по фотоприемному устройству.

Для исключения ошибки вносимой несоосной установкой кодового диска по отношению к валу (оси вращения) предлагается способ измерения угла поворота, в котором в диаметральном положении круговой шкалы устанавливаются еще один осветитель и фотоприемное устройство, отсчеты с которого независимо калибруются, а угол поворота вычисляется как арифметическое среднее между двумя отсчетами.

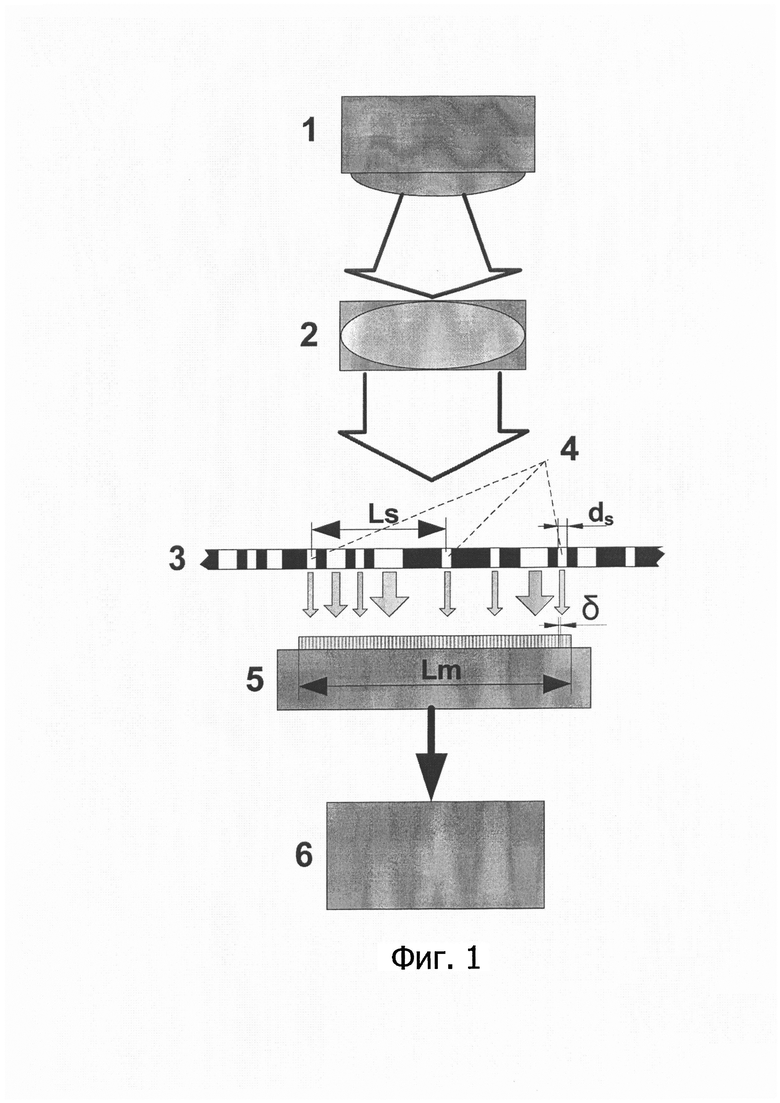

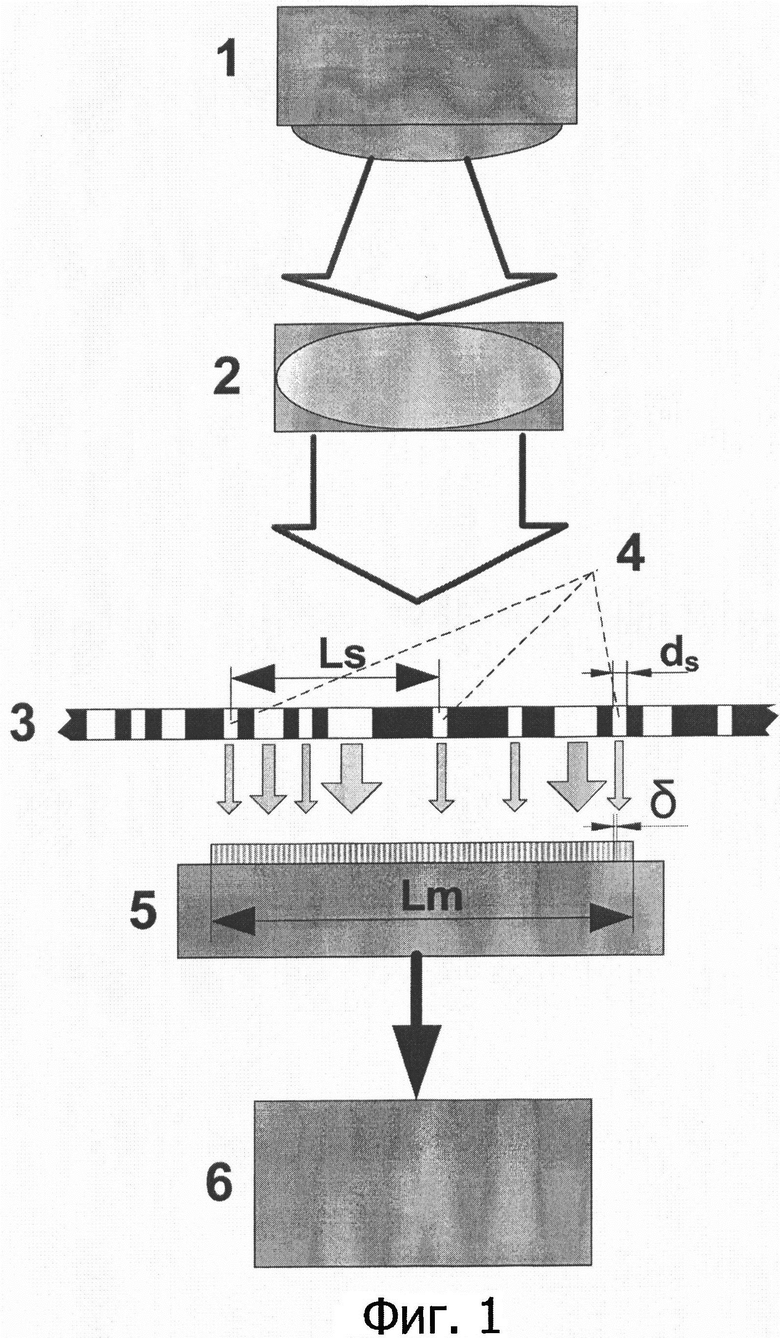

Схема построения энкодера, реализующего предлагаемый способ измерения угла поворота вала, приведена на фиг 1.

Энкодер состоит из излучателя 1, конденсора 2, кодового устройства 3 в виде диска, содержащего межсекторные реперы 4 (с шириной ds с расстоянием между ними Ls) и коды секторов, фотоприемного устройства 5 (длиной Lm и размером пиксела δ) и процессора 6. Излучатель с конденсором и фотоприемным устройством образуют оптопару.

Кодовое устройство в виде диска, разбитого на N секторов, с прозрачными и непрозрачными участками, образующими кодовую дорожку (шкалу) закрепляется на валу, угол поворота которого необходимо измерять, оптопара закрепляется на объекте (базе) относительно которого будет измеряться поворот таким образом, чтобы кодовое устройство располагалось между конденсором излучателя и фотоприемным устройством.

Необходимыми для реализации предлагаемого способа измерения угла поворота вала являются следующие условия:

Lm>2Ls

ds≥3⋅δ.

Первое условие позволяет осуществить процедуру калибровки энкодера с точностью не хуже 10 нм, обеспечиваемой микроэлектронной технологией изготовления фотоприемного устройства.

Второе условие дает возможность определить положение репера с субпиксельной точностью и минимальной ошибкой [7-9].

На фиг. 2 приведен кодовый диск разбитый на N угловых секторов, задаваемых реперами (обозначены белыми прямоугольниками), каждый из секторов имеет угловой размер αi. Угловые размеры секторов различаются из-за неточности нанесения реперов и требуют измерения (калибровки).

На фиг. 3 приведен пример последовательности прозрачных и непрозрачных участков кодового диска, образующих сектор 7. Каждый из секторов состоит из разделителя 8 и кода сектора 9. Разделитель содержит однозначно определяемую (за счет известного положения) прорезь - репер 10. На фиг. 3 приведена кодовая последовательность и распределение интенсивностей пикселов фотоприемного устройства, расположенного за кодовым диском с данной последовательностью.

Процедура калибровки энкодера осуществляется следующим образом.

Проводится измерение межреперных расстояний Li для всех N секторов кодового диска. Расстояния измеряются в пикселах фотоприемного устройства с субпиксельной точностью.

На фиг. 4 иллюстрировано измерение межреперного расстояния i-го сектора кодового диска 11 с помощью фотоприемного устройства 12. Участок сектора определяет его номер i, соответствующее ему расстояние Li между прозрачными участками-реперами измеряется в пикселах фотоприемного устройства с субпиксельной точностью.

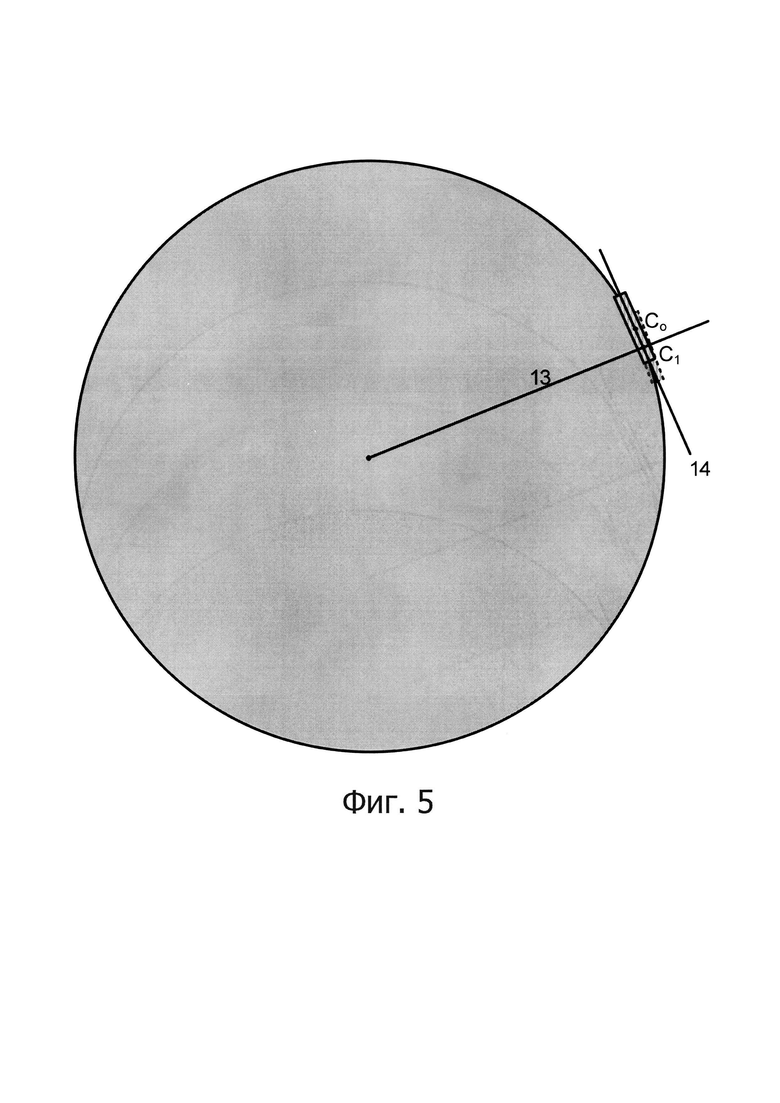

Выражение (1) соответствует значениям Li, полученным при установке ФПУ перпендикулярно к радиальной прямой кодового диска. Однако фотоприемное устройство может быть установлено со сдвигом и поворотом относительно идеального положения, когда нормаль, проведенная из центра фотоприемного устройства, совпадает с радиусом кодового диска, как проиллюстрировано на фиг. 5. При смещении фотоприемного устройства относительно его идеального положения (обозначено красным пунктиром) его центр, определяемый как пересечение прямой 13, проведенной из центра кодового диска перпендикулярно к линии 14, образуемой пикселами ФПУ 2 не будет совпадать с центральным пикселом и использование центрального пиксела Co. ФПУ в качестве точки отсчета, соответствующей перпендикуляру, проходящему через центр кодового диска, внесет ошибку в расчет угла поворота - использование выражения (1) в данной ситуации будет некорректным. Для исключения данной ошибки необходимо определить пиксел ФПУ C1, который является точкой пересечения образующей ФПУ 2 и радиуса кодового диска, проведенного перпендикулярно к линии 14. Компенсировать указанную погрешность установки фотоприемного устройства относительно кодового диска позволяет процедура определения истинного центрального пиксела С1. Она заключается в проведении нескольких измерений Li каждого сектора в различных положениях кодового диска и определении номера пиксела при котором Li минимально, т.к. минимум Li соответствует симметричному положению реперов ограничивающих сектор относительно искомого пиксела С1. Итоговое значение C1 рассчитывается как среднее от значений C1, полученных для всех секторов - это позволяет исключить ошибку, которая может быть внесена из-за неточности изготовления отдельных реперов.

Данная процедура позволяет определить центр и при наклоне ФПУ.

Следует отметить, что точное значение радиуса кодового диска заранее неизвестно из-за технологического разброса при его изготовлении. Соотношение (1) позволяет определить значение R, после чего, используя набор значений Li, можно построить калибровочную таблицу кодового диска, представляющую набор N значений углов, соответствующих реальным угловым размерам секторов кодового диска. Точный угловой размер i-го сектора кодового диска а определится по формуле:

С калибровочной таблицей становится возможным найти абсолютный угол поворота диска относительно репера нулевого сектора при установке i-го репера напротив центрального пиксела ФПУ путем суммирования от нулевого до i-го углов из калибровочной таблицы.

Для точного определения угла поворота необходимо учесть смещение репера внутри сектора.

На фиг. 6 проиллюстрирован способ расчета угла поворота. На ФПУ 2 отображается положение кодового диска 11, соответствующее сектору, номер которого i определяется по коду, находящемуся в соответствующей области сектора (выделена пунктиром). Определяется с субпиксельной точностью положение репера, ограничивающего i-й сектор справа и его расстояние в пикселах от центрального пиксела ФПУ С1. Поскольку угол поворота соответствующий положению данного репера в точке C1 определяется калибровочной таблицей, абсолютный угол поворота кодового диска θ можно рассчитать по формуле:

Таким образом, угол поворота определяется с точностью, которая зависит только от точности изготовления ФПУ и алгоритма субпиксельного расчета центра репера.

На фиг. 7 представлен полный алгоритм работы энкодера, реализующего предлагаемый способ измерения угла поворота, включающий в себя процедуры калибровки и собственно измерения угла.

При изготовлении энкодера возможна также несоосная установка кодового диска по отношению к валу. На фиг. 8 показано, как указанная несоосность приводит к ошибке измерения угла. Пунктиром показано идеальное положение кодового диска, при котором его центр О совпадает с центром вращения. Сплошной линией показан кодовый диск, смещенный на расстояние d относительно центра его вращения. При этом центр кодового диска O1 будет описывать вокруг центра его вращения круг диаметром 2d. При повороте кодового диска на угол θ (относительно его положения, при котором направление его смещения совпадает с прямой, перпендикулярной линии ФПУ 15 и проходящей через центр вращения О) кроме поворота, несоосно установленный кодовый диск будет иметь линейное смещение вдоль оси ФПУ 15 на величину d⋅sin(θ). Максимальная ошибка измерения угла поворота достигается при θ=90° и она будет равна arctg(d/R). Как видно из схемы, приведенной на фиг. 8, измеряемый ФПУ 15 угол будет завышен на величину указанной ошибки. Данная ошибка может быть исключена путем установки ФПУ 16 в положении, диаметрально противоположном ФПУ 15 - как видно из фиг. 8, на ФПУ 16 тот же поворот несоосного кодового диска дает линейное смещение на ФПУ 16 в сторону, противоположную вращению, занижая его показания на ту же величину ошибки. Поэтому использование среднего значения показаний ФПУ 15 и ФПУ 16 компенсирует ошибку несоосности вала и кодового диска. Однако следует учесть возможную неточность установки ФПУ 16 относительно требуемого диаметрально противоположного положения. На фиг. 9 приведены зависимости ошибки ФПУ 15 Err1 и ошибки Err2 ФПУ 16 (при отношении d/R=0.01 и неточности установки ФПУ 15 d2 того же порядка по углу d2/R=0.01) от угла поворота кодового диска. Кроме того, на фиг. 9 приведена зависимость суммарной ошибки Err_sum от угла поворота диска. Как видно из фиг. 9, даже при неточной установке ФПУ 16, оно снижает ошибку на два порядка - при d/R=d2/R=0.01 максимальная ошибка снижается с 0.57 до 0.0057 градуса.

Таким образом, предлагаемый способ измерения угла поворота вала позволяет обеспечить высокую точность измерений без предъявления требований высокой точности изготовления кодового диска, что присуще практически всем аналогам. Кроме того, предлагаемый способ дает возможность проводить калибровку энкодера в составе оборудования, позволяя компенсировать любые изменения составных частей энкодера в процессе эксплуатации. Установка двух диаметрально противоположных ФПУ позволяет эффективно компенсировать кодового диска и вала.

Практическая реализация (осуществимость предложенного способа)

Для оценки работоспособности предложенного способа измерения угла поворота вала на базе моментного двигателя разработки АО «Мостком» было проведено макетирование датчика угла поворота, реализующего указанный способ.

Как видно из фиг. 10, макет включал в себя моментный двигатель, состоящий из статора, ротора и платы управления. На ротор двигателя был установлен кодовый диск. Осветитель с зеркалами и ФПУ были установлены на плату управления двигателя таким образом, чтобы свет от светодиода (расположенного под зеркалом 17), направляемый двумя зеркалами прошел через кодовый диск и попал на ФПУ (расположенный под зеркалом 18).

Погрешность изготовления кодового диска радиусом 40 мм при ширине прорези репера 200 мкм составила до 40 мкм. Указанная величина погрешности дает максимальную угловую ошибку 1 мрад или 200 угловых секунд.

Как показали измерения, калибровка в соответствии с предлагаемым решением позволила уменьшить ошибку энкодера в 10 раз - до 100 мкрад или 20 угловых секунд. Полученный уровень ошибки соответствует точности изготовления кодового диска радиусом 40 мм не хуже 4 мкм.

Таким образом, экспериментальная реализация предлагаемого способа измерения угла поворота вала показала его полную работоспособность.

Источники

1. Патент US 5574445 12.11.1996.

2. Патент US 6093928 25.07.2000.

3. Патент CN 101153808 А 02.04.2008.

4. Патент CN 105509779 B 01.12.2015.

5. Патент RU 2634329 C1 25.10.2017.

6. Патент RU 2651637 С1 23.04.2018.

7. Fisher R.B., Naidu D.K.A comparison of algorithms for subpixel peak detection. - Image Technology, Advances in Image Processing, Multimedia and Machine Vision, 1996. - P. 385-404.

8. MatiukasV., Miniotas D. Detection of laser beam's center-line in 2D images. - Elektronika ir Elektrotechnika, 2009. No7(95). - P. 67-70.

9. Molder A., Martens O., Saar T., Land R. Laser Line Detection with Sub-Pixel Accuracy. - Elektronika ir Elektrotechnika, 2014. Vol. 20, No5, - P. 132-135.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕОБРАЗОВАТЕЛЬ УГЛОВЫХ ПЕРЕМЕЩЕНИЙ | 1996 |

|

RU2120105C1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ОПТИКО-ЭЛЕКТРОННЫХ СИСТЕМ В РАБОЧЕМ ДИАПАЗОНЕ ТЕМПЕРАТУР | 2012 |

|

RU2507495C1 |

| Фотоэлектрический преобразовательуглА пОВОРОТА ВАлА B чиСлО | 1979 |

|

SU822117A1 |

| Устройство определения угла поворота | 2023 |

|

RU2805303C1 |

| Фотоэлектрический датчик угла | 1983 |

|

SU1158961A1 |

| ПРЕОБРАЗОВАТЕЛЬ КРУГОВЫХ ПЕРЕМЕЩЕНИЙ | 1990 |

|

RU2057287C1 |

| Устройство для измерений мгновенных угловых перемещений качающейся платформы | 2016 |

|

RU2642975C2 |

| ПОВОРОТНЫЙ УГЛОМЕРНЫЙ СТОЛ | 2015 |

|

RU2596693C1 |

| Абсолютный оптический однооборотный угловой энкодер | 2017 |

|

RU2651637C1 |

| АБСОЛЮТНЫЙ ПРЕОБРАЗОВАТЕЛЬ УГЛА (ВАРИАНТЫ) | 2009 |

|

RU2419067C2 |

Изобретение относится к измерительной технике и может быть использовано для бесконтактного определения углов поворота механических объектов. Заявленный способ измерения угла поворота вала включает в себя соосную установку на валу круговой шкалы с выполненным на ее периферии набора прозрачных и не прозрачных штрихов, освещение шкалы с одной стороны параллельным пучком света и установку с другой стороны фотоприемного устройства. Фотоприемное устройство выполняется в виде прецизионной одномерной матрицы, расположенной тангенциально круговой шкале, и снабжено вычислителем, который обеспечивает распознавание штрихов, номеров сегментов и положения репера относительно матрицы с субпиксельной точностью. Штрихи на круговой шкале сгруппированы в N примерно равных сегментов с угловой шириной 2*π/N радиан, каждый сегмент имеет выделенный штрих (репер), а сегменты несут в себе код, обозначающий их номер, причем минимальная ширина штриха составляет не менее 3 пикселей матричного фотоприемного устройства. Длина матричного фотоприемного устройства и ширина сегментов выбираются так, чтобы на длине матрицы укладывалось не менее двух длин сегментов, и имелась возможность измерения расстояния в пикселах фотоприемного устройства между каждыми двумя соседними реперами Li. Процедура самокалибровки проводится путем измерения всех значений межреперных расстояний и нормировка полученных результатов по условию:

R - радиус установки фотоприемника, отсчитываемый от оси вращения вала, δ - размер пиксела фотоприемного устройства, по результатам которой уточняется значение R и производится измерение абсолютного угла поворота как суммы целых величин межреперных расстояний, выраженной в угловой мере, и доли текущего сегмента, отсчитанного по фотоприемному устройству. Технический результат - повышение точности определения угла поворота и упрощение технологии изготовления кодового диска. 1 з.п. ф-лы, 10 ил.

1. Способ измерения угла поворота вала, включающий в себя соосную установку на валу круговой шкалы с выполненным на ее периферии набора прозрачных и не прозрачных штрихов, освещение шкалы с одной стороны параллельным пучком света и установку с другой стороны фотоприемного устройства, отличающийся тем, что:

фотоприемное устройство выполняется в виде прецизионной одномерной матрицы, расположенной тангенциально круговой шкале, и снабжено вычислителем, который обеспечивает распознавание штрихов, номеров сегментов и положения репера относительно матрицы с субпиксельной точностью,

штрихи на круговой шкале сгруппированы в N примерно равных сегментов с угловой шириной 2*π/N радиан, каждый сегмент имеет выделенный штрих (репер), а сегменты несут в себе код, обозначающий их номер, причем минимальная ширина штриха составляет не менее 3 пикселей матричного фотоприемного устройства,

длина матричного фотоприемного устройства и ширина сегментов выбираются так, чтобы на длине матрицы укладывалось не менее двух длин сегментов и имелась возможность измерения расстояния в пикселах фотоприемного устройства между каждыми двумя соседними реперами Li,

проводится процедура самокалибровки путем измерения всех значений межреперных расстояний и нормировка полученных результатов по условию:

R - радиус установки фотоприемника, отсчитываемый от оси вращения вала, δ - размер пиксела фотоприемного устройства,

по результатам которой уточняется значение R и производится измерение абсолютного угла поворота как суммы целых величин межреперных расстояний, выраженной в угловой мере, и доли текущего сегмента, отсчитанного по фотоприемному устройству.

2. Способ измерения угла поворота по п. 1, в котором в диаметральном положении круговой шкалы устанавливаются еще один осветитель и фотоприемное устройство, отсчеты с которого независимо калибруются, а угол поворота вычисляется как арифметическое среднее между двумя отсчетами.

| Абсолютный оптический однооборотный угловой энкодер | 2017 |

|

RU2651637C1 |

| ЭЛЕКТРОННО-ЦИФРОВОЕ УСТРОЙСТВО ИЗМЕРЕНИЯ УГЛОВЫХ КООРДИНАТ | 2007 |

|

RU2343407C2 |

| Кассета для рентгеносъемок с применением усиливающих экранов | 1931 |

|

SU25219A1 |

| RU 96111785 A, 10.10.1998 | |||

| CN 105509779 B, 13.02.2018 | |||

| JP 8043133 A, 16.02.1996. | |||

Авторы

Даты

2020-04-23—Публикация

2019-09-03—Подача