Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям, используемым в трубах с полимерным покрытием, и способам их получения. В частности, настоящее изобретение относится к металлическим трубам с покрытием с улучшенной адгезией, механическими свойствами при растяжении и технологичностью. Дополнительно настоящее изобретение относится к способу получения таких металлических труб с покрытием с высокой производительностью и хорошей экономией при производстве.

Уровень техники

Применение бимодальных или мультимодальных полимеров этилена в покрытии стальных труб известно из ЕР-А-837915. Однако, несмотря на то, что в документе указывается на то, что покрытия имеют хорошие механические свойства, продолжает существовать потребность в дополнительном улучшении устойчивости к медленному растрескиванию и улучшении баланса между жесткостью и устойчивостью к растрескиванию под напряжением композиции покрытия.

В ЕР-А-1865037 описывается труба с покрытием, имеющая верхнее покрытие, полученное из бимодального полиэтилена с плотностью от 937 до 945 кг/м3. Согласно примерам, смолу получали при использовании двухстадийной полимеризации.

В ЕР-А-2072586 описывается труба с покрытием, имеющая верхнее покрытие, полученное из бимодального полиэтилена с MFR5 от 0,5 до 10 г/10 минут и плотностью от 930 до 950 кг/м3. Согласно примерам, смолу получали при использовании двухстадийной полимеризации.

В ЕР-А-2072587 описывается труба с покрытием, имеющая верхнее покрытие, полученное из бимодального полиэтилена с MFR5 от 0,5 до 10 г/10 минут и плотностью от 945 до 958 кг/м3. Согласно примерам смолу получали при использовании двухстадийной полимеризации.

В ЕР-А-2072588 описывается труба с покрытием, имеющая верхнее покрытие, полученное из бимодального полиэтилена с MFR5 от 0,5 до 10 г/10 минут и плотностью от 930 до 950 кг/м3 с Mw/Mn от 15 до 20. Согласно примерам, смолу получали при использовании двухстадийной полимеризации.

В ЕР-А-2072589 описывается труба с покрытием, имеющая верхнее покрытие, полученное из бимодального полиэтилена с MFR5 от 0,5 до 10 г/10 минут и плотностью от 930 до 950 кг/м3. Согласно примерам, смолу получали при использовании двухстадийной полимеризации.

Хорошая адгезия является критически важной для применения в трубах с покрытием. В то время как адгезив на основе смолы и на основе эпоксида оказывает влияние на адгезивные свойства, свойства смолы верхнего покрытия также оказывают значительное влияние. Одновременно смола верхнего покрытия должна иметь хорошую технологичность и хорошие механические свойства. Объект настоящего изобретения относится к получению покрытий с улучшенной адгезией и механическими свойствами, которые могут быть нанесены на высокой скорости.

Несмотря на то, что в предшествующем уровне техники описываются смолы, имеющие хорошую технологичность и хорошие механические свойства и которые подходят для верхнего покрытия в металлических трубах с покрытием, все еще могут быть улучшены свойства и, в частности, адгезия верхнего покрытия к трубе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Как видно из одного из вариантов осуществления, настоящее изобретение относится к способу получения трубы с покрытием, включающему стадии (i) гомополимеризации этилена или сополимеризации этилена и сомономера альфа-олефина на первой стадии полимеризации в присутствии катализатора полимеризации с получением первого гомо- или сополимера этилена с плотностью от 940 до 980 кг/м3 и скоростью течения расплава MFR2 от 1 до 2000 г/10 минут; (ii) гомополимеризации этилена или сополимеризации этилена и сомономера альфа-олефина на второй стадии полимеризации в присутствии первого гомо- или сополимера этилена с получением первой смеси полимера этилена, содержащей первый гомо- или сополимер этилена и второй гомо- или сополимер этилена, указанная первая смесь полимера этилена имеет плотность от 940 до 980 кг/м3 и скорость течения расплава MFR2 от 10 до 2000 г/10 минут; (iii) сополимеризации этилена и сомономера альфа-олефина на третьей стадии полимеризации в присутствии первой смеси полимера этилена с получением второй смеси полимера этилена, содержащей первую смесь полимера этилена и третий сополимер этилена, указанная вторая смесь полимера этилена имеет плотность от 915 до 965 кг/м3, предпочтительно от 930 до 955 кг/м3 и скорость течения расплава MFR5 от 0,2 до 10 г/10 минут; (iv) обеспечения трубы со слоем внешней поверхности; (v) нанесения композиции покрытия на слой внешней поверхности трубы с получением слоя верхнего покрытия, где композиция покрытия содержит вторую смесь полимера этилена.

Как видно из другого аспекта, настоящее изобретение относится к способу получения трубы с покрытием, включающему стадии (i) гомополимеризации этилена или сополимеризации этилена и сомономера альфа-олефина на первой стадии полимеризации в присутствии катализатора полимеризации с получением первого гомо- или сополимера этилена с плотностью от 940 до 980 кг/м3 и скоростью течения расплава MFR2 от 1 до 2000 г/10 минут; (ii) гомополимеризации этилена или сополимеризации этилена и сомономера альфа-олефина на второй стадии полимеризации в присутствии первого гомо- или сополимера этилена с получением первой смеси полимера этилена, содержащей первый гомо- или сополимер этилена и второй гомо- или сополимер этилена, указанная первая смесь полимера этилена имеет плотность от 940 до 980 кг/м3 и скорость течения расплава MFR2 от 5 до 2000 г/10 минут; (iii) сополимеризации этилена и сомономера альфа-олефина на третьей стадии полимеризации в присутствии первой смеси полимера этилена с получением второй смеси полимера этилена, содержащей первую смесь полимера этилена и третий сополимер этилена, указанная вторая смесь полимера этилена имеет плотность от 915 до 965 кг/м3 и скоростью течения расплава MFR5 от 0,2 до 10 г/10 минут; обеспечения трубы со слоем внешней поверхности; и нанесения композиции покрытия, содержащей вторую смесь полимера этилена на слой внешней поверхности трубы.

ПОДРОБНОЕ ОПИСАНИЕ

Процесс полимеризации

Процесс по настоящему изобретению относится к полимеризации этилена и по меньшей мере одного α-олефина при проведении многостадийной полимеризации в присутствии катализатора полимеризации.

По меньшей мере один α-олефин может быть выбран из α-олефинов с от 4 до 10 атомов углерода и их смесей. По существу подходящими α-олефинами являются таковые с от 4 до 8 атомов углерода, включая их смеси. В частности, 1-бутен, 1-гексен и 1-октен и их смеси являются предпочтительными α-олефинами. α-олефин может присутствовать на одной или более стадии полимеризации. В случае, когда α-олефин присутствует на более чем одной стадии полимеризации, α-олефин, используемый на различных стадиях полимеризации, может представлять аналогичный или отличающийся.

Стадии полимеризации могут быть соединены в любом порядке, то есть, первая стадия полимеризации может предшествовать второй стадии полимеризации, или вторая стадия полимеризации может предшествовать первой стадия полимеризации или, в качестве альтернативы, стадии полимеризации могут быть соединены в параллель. Однако предпочтительно проводить стадии полимеризации каскадом.

Катализатор

Полимеризацию проводят в присутствии олефинового катализатора полимеризации. Катализатор может представлять любой катализатор, который позволяет получить все компоненты мультимодального сополимера этилена. Подходящими катализаторами среди прочего являются катализаторы Циглера-Натта на основе переходного металла, такого как титан, цирконий и/или ванадий, или металлоценовые катализаторы, или катализаторы позднего переходного металла, наряду с их смесями. По существу подходящими являются катализаторы Циглера-Натта, поскольку они позволяют получить полимеры с широкими пределами молекулярной массы и другими заданными свойствами с высокой производительностью.

Подходящие катализаторы Циглера-Натта предпочтительно содержат соединение магния, соединение алюминия и соединение титана, нанесенные на подложку в форме частиц.

Подложка в форме частиц может представлять подложку из неорганического оксида, такого как кремний, алюминий, диоксид титана, оксид кремния-алюминия и оксид кремния-диоксид титана. Предпочтительно подложка представляет кремний.

Средний размер частиц подложки из кремния, как правило, может составлять от 10 до 100 μм. Однако было установлено, что особые преимущества могут быть получены в случае, когда подложка имеет средний размер частиц от 15 до 30 μм, предпочтительно от 18 до 25 μм. В качестве альтернативы, подложка может иметь средний размер частиц от 30 до 80 μм, предпочтительно от 30 до 50 μм. Примерами подходящих материалов подложки являются, например, ES747JR, производимый и представленный на рынке Ineos Silicas (производитель Crossfield), и SP9-491, производимый и представленный на рынке Grace.

Соединение магния представляет продукт реакции диалкилмагния и спирта. Спирт представляет линейный или разветвленный алифатический моноспирт. Предпочтительно спирт имеет от 6 до 16 атомов углерода. По существу предпочтительными являются разветвленные спирты, и 2-этил-1-гексанол представляет один из примеров предпочтительных спиртов. Диалкилмагния может представлять любое соединение магния, связанного с двумя алькильными группами, которые могут представлять аналогичные или отличающиеся. Бутил-алкил магния является одним из примеров предпочтительных соединений диалкилмагния.

Соединение алюминия представляет хлорсодержащий алкилалюминия. По существу предпочтительными соединениями являются дихлориды алкилалюминия и сесквихлориды алкилалюминия.

Соединение титана представляет галогенсодержащее соединение титана, предпочтительно хлорсодержащее соединение титана. По существу предпочтительное соединение титана представляет тетрахлорид титана.

Катализатор получают последовательным контактированием носителя с указанными выше соединениями, как указано в ЕР-А-688794 или WO-A-99/51646. В качестве альтернативы, он может быть получен сначала получением раствора из компонентов и последующим контактированием раствора с носителем, как указано в WO-A-01/55230.

Другая, по существу предпочтительная группа подходящих катализаторов Циглера-Натта содержит соединение титана с соединением галогенида магния без инертной подложки. Следовательно, катализатор содержит соединение титана на дигалогениде магния, таком как дихлорид магния. Такие катализаторы описаны, например, в WO-A-2005/118655 и ЕР-А-810235.

Катализаторы Циглера-Натта используют вместе с активатором. Подходящими активаторами являются соединения металл-алкила и, в частности, соединения алкилалюминия. Эти соединения включают галогениды алкилалюминия, такие как дихлорид этилалюминия, диэтилалюминий, сесквихлорид этилалюминия, хлорид диметилалюминия и аналогичное им. Они также включают соединения триалкилалюминия, такие как триметилалюминий, триэтилалюминий, триизобутилалюминий, тригексилалюминий и три-n-октилалюминий. Дополнительно они могут включать оксисоединения алкилалюминия, такие как метилалюмоксан, гексаизобутилалюмоксан и тетраизобутилалюмоксан. Также могут быть использованы другие соединения алкилалюминия, такие как изопренилалюминий. По существу предпочтительными активаторами являются соединения триалкилалюминия, из которых, в частности, используют триэтилалюминий, триметилалюминий и триизобутилалюминий.

Количество, в котором используют активатор, зависит от конкретного катализатора и активатора. Как правило, триэтилалюминий используют в таких количествах, что молярное соотношение алюминия к переходному металлу, такое как Al/Ti, составляет от 1 до 1000, предпочтительно от 3 до 100 и, в частности, от около 5 до около 30 моль/моль.

Форполимеризация

Стадиям полимеризации может предшествовать стадия форполимеризации. Целью форполимеризации является полимеризация малого количества полимера на катализаторе при низкой температуре и/или низкой концентрации мономера. Проведение форполимеризации позволяет улучшить свойства катализатора в суспензии и/или модификацию свойств конечного полимера. Стадию форполимеризации проводят в суспензии.

Следовательно, стадия форполимеризации может быть проведена в циркуляционном реакторе. В таком случае форполимеризацию предпочтительно проводят в инертном разбавителе, как правило, углеводородном разбавителе, таком как метан, этан, пропан, n-бутан, изобутан, пентаны, гексаны, гептаны, октаны и аналогичное им или их смеси. Предпочтительно разбавитель представляет низкокипящий углеводород с от 1 до 4 атомов углерода или смесь таких углеводородов.

Температура на стадии форполимеризации, как правило, составляет от 0 до 90°С, предпочтительно от 20 до 80°С и более предпочтительно от 55 до 75°С.

Давление не является критическим и, как правило, составляет от 1 до 150 бар, предпочтительно от 40 до 80 бар.

Количество мономера, как правило, составляет такое как от около 0,1 до 1000 грамм мономера на один грамм компонента твердого катализатора, полимеризуемого на стадии форполимеризации. Как известно специалисту в области техники, к которой относится настоящее изобретение, катализатор в форме частиц, извлеченный из реактора непрерывной форполимеризации, не всегда содержит одинаковое количество форполимера. Вместо этого каждая из частиц характеризуется своим собственным количеством, которое зависит от времени пребывания такой частицы в реакторе форполимеризации. Поскольку некоторые частицы остаются в реакторе в течение относительно длительного времени, а некоторые в течение относительно короткого времени, в таком случае также количество форполимера на различных частицах различно и некоторые отдельные частицы могут содержать количество форполимера, которое находится вне указанных выше пределов. Однако среднее количество форполимера на катализаторе, как правило, находится в указанных выше пределах.

Молекулярная масса форполимера может контролироваться подачей водорода, как известно специалисту в области техники, к которой относится настоящее изобретение. Дополнительно, может быть использована антистатическая добавка для предотвращения адгезии частиц друг с другом или со стенками реактора, как указано в WO-A-96/19503 и WO-А-96/32420.

Предпочтительно все компоненты катализатора (по отдельности или вместе) вводят на стадии форполимеризации в случае, когда стадия форполимеризации присутствует. Однако, когда компонент твердого катализатора и сокатализатор могут быть поданы по отдельности, то только часть сокатализатора вводят на стадии форполимеризации, а оставшуюся часть подают на последующих стадиях полимеризации. Также в таких случаях необходимо введение такого количества сокатализатора на стадии форполимеризации, которое достаточно для осуществления на этой стадии реакции полимеризации.

Как правило, количества водорода и сомономера регулируют таким образом, чтобы присутствие форполимера не оказывало влияния на свойства конечного мультимодального полимера. По существу предпочтительно скорость течения расплава форполимера выше, чем скорость течения расплава конечного полимера, но ниже, чем скорость течения расплава полимера, полученного на первой стадии полимеризации. Дополнительно, предпочтительно плотность форполимера выше, чем плотность конечного полимера. Предпочтительно плотность составляет около таковой или более, чем плотность полимера, полученного на первой стадии полимеризации. Дополнительно, как правило, количество форполимера составляет не более чем около 5% по массе мультимодального полимера, содержащего форполимер.

Первая стадия полимеризации

Первую стадию полимеризации, как правило, проводят при температуре от 20 до 150°С, предпочтительно от 50 до 110°С и более предпочтительно от 60 до 100°С. Полимеризация может быть проведена в суспензии, газовой фазе или растворе. На первой стадии полимеризации получают первый гомо- или сополимер этилена. Первый гомо- или сополимер этилена имеет плотность от 940 до 980 кг/м3 и скорость течения расплава MFR2 от 1 до 2000 г/10 минут.

Катализатор может быть перемещен на первую стадию полимеризации при использовании любых средств, известных из предшествующего уровня техники. Следовательно, возможно суспендировать катализатор в разбавителе и сохранять его в виде гомогенной суспензии. По существу предпочтительно в качестве разбавителя использовать масло с вязкостью от 20 до 1500 мП (миллипуаз), как описано в WO-A-2006/063771. Также возможно смешать катализатор с вязкой смесью жира и масла и подать полученную в результате пасту на первую стадию полимеризации. Дополнительно, возможно оставить катализатор для осаждения и ввести порции полученного таким образом катализаторного ила на первую стадию полимеризации способом, описанным, например, в ЕР-А-428054. Также первой стадии полимеризации может предшествовать стадия форполимеризации, в таком случае смесь, изъятую со стадии форполимеризации, направляют на первую стадию полимеризации.

На первой стадии полимеризации вводят этилен, необязательно инертный разбавитель, и необязательно водород и/или α-олефин. Водород и α-олефин, в случае присутствия, вводят в таких количествах, чтобы скорость течения расплава MFR2 и плотность первого гомо- или сополимера этилена находились в заданных пределах.

Полимеризация первой стадии полимеризации может быть проведена в суспензии. В таком случае полимер в форме частиц, полученный при полимеризации, вместе с измельченным катализатором, диспергированным с частицами, суспендируют в жидком углеводороде. Суспензию перемешивают для обеспечения перехода реагентов из жидкости на частицы.

Полимеризацию, как правило, проводят в инертном разбавителе, как правило, углеводородном разбавителе, таком как метан, этан, пропан, n-бутан, изобутан, пентаны, гексаны, гептаны, октаны и аналогичное им или их смеси. Предпочтительно разбавитель представляет низкокипящий углеводород с от 1 до 4 атомов углерода или смесь таких углеводородов. По существу предпочтительным разбавителем является пропан, возможно содержащий незначительные количества метана, этана и/или бутана.

Содержание этилена в жидкой фазе суспензии может составлять от 1 до около 50% по молям, предпочтительно от около 1.5 до около 20% по молям и, в частности, от около 2 до около 15% по молям. Преимущество от высокой концентрации этилена заключается в повышенной производительности катализатора, но недостаток состоит в том, что требуется повторно перерабатывать больше этилена, чем в случае, когда концентрация ниже.

Полимеризация в суспензии может быть проведена в любом известном реакторе, используемом для полимеризации в суспензии. Такие реакторы включают реактор непрерывного действия с мешалкой и циркуляционный реактор. По существу предпочтительно проводить полимеризацию в циркуляционном реакторе. В таких реакторах суспензия циркулирует с высокой скоростью в закрытой трубе при использовании циркуляционного насоса. Циркуляционные реакторы представляют широкоизвестные из предшествующего уровня техники, примеры приведены, например, в US-A-4582816, US-A-3405109, US-A-3324093, ЕР-А-479186 и US-A-5391654.

Первый гомо- или сополимер этилена получают в условиях, когда соотношение α-олефина к этилену составляет не более чем около 200 моль/кмоль, такое как не более чем 100 моль/кмоль, или не более чем 50 моль/кмоль, в таком случае, как правило, преимуществом является проведение полимеризации в суспензии при температуре и давлении выше критических для жидкой смеси. Такая операция описана в US-A-5391654.

В случае, когда первую стадию полимеризации проводят, как полимеризацию при полимеризации в суспензии, то на первой стадии полимеризацию проводят при температуре в пределах от 50 до 115°С, предпочтительно от 80 до 110°С и по существу от 90 до 105°С. В таком случае давление на первой стадии полимеризации составляет от 1 до 300 бар, предпочтительно от 40 до 100 бар.

Количество водорода регулируют, исходя из заданной скорости течения расплава первого гомо- или сополимера этилена и в зависимости от конкретного используемого катализатора. Для подавляющего большинства традиционно используемых катализаторов Циглера-Натта молярное соотношение водорода к этилену составляет от 10 до 2000 моль/кмоль, предпочтительно от 20 до 1000 моль/кмоль и, в частности, от 40 до 800 моль/кмоль.

Количество α-олефина регулируют, исходя из заданной плотности первого гомо- или сополимера этилена и также зависит от конкретного используемого катализатора. Для подавляющего большинства традиционно используемых катализаторов Циглера-Натта молярное соотношение α-олефина к этилену составляет от 0 до 1000 моль/кмоль, предпочтительно от 0 до 800 моль/кмоль и, в частности, от 0 до 700 моль/кмоль.

Полимеризация первой стадии полимеризации также может быть проведена в газовой фазе. В предпочтительном варианте осуществления настоящего изобретения реактор газофазной полимеризации представляет реактор с псевдоожиженным слоем. Полимер в форме частиц, полученный при полимеризации, суспендирован в движущемся вверх газе. Газ подают в нижнюю часть реактора. Движущийся вверх газ проходит через псевдоожиженный газ, где часть газа реагирует в присутствии катализатора и затем непрореагировавший газ удаляют в верхней части реактора. Затем газ сжимают и охлаждают для удаления тепла, возникающего при полимеризации. Для повышения охлаждающей способности иногда желательно охладить рециркулирующий газ до температуры, когда часть газа конденсируется. После охлаждения рециркулирующий газ повторно подают в нижнюю часть реактора. Реакторы полимеризации в псевдоожиженном слое описаны, среди прочего, в US-A-4994534, US-A-4588790, ЕР-А-699213, ЕР-А-628343, FI-A-921632, FI-A-935856, US-A-4877587, FI-A-933073 и ЕР-А-75049.

При газофазной полимеризации с использованием катализаторов Циглера-Натта водород, как правило, подают в таком количестве, чтобы соотношение водорода к этилену составляло от 500 до 10000 моль/кмоль, предпочтительно от 1000 до 5000 моль/кмоль, с получением заданной молекулярной массы первого гомо- или сополимера этилена. Дополнительно, молярное соотношение α-олефина к этилену составляет от 0 до 1000 моль/кмоль, предпочтительно от 0 до 500 моль/кмоль и, в частности, от 0 до 300 моль/кмоль.

Согласно одному по существу предпочтительному варианту осуществления настоящего изобретения первый гомо- или сополимер этилена представляет первый гомополимер этилена. В таком случае α-олефиновый сомономер предпочтительно не подают на первую стадию полимеризации. Как понятно специалисту в области техники, к которой относится настоящее изобретение, незначительное количество α-олефина в любом случае может присутствовать на первой стадии полимеризации, либо в качестве примеси в разбавителе, либо как перенос со стадии форполимеризации, но такие незначительные количества не рассматриваются, как вводимый на первую стадию полимеризации α-олефиновый сомономер. В таких случаях молярное соотношение α-олефина к этилену составляет менее чем 20 моль/кмоль, в частности, менее чем 10 моль/кмоль и по существу предпочтительно в пределах от 0 до 5 моль/кмоль.

Согласно дополнительному варианту осуществления настоящего изобретения, первый гомо- или сополимер этилена имеет MFR2 от 1 до 50 г/10 минут, предпочтительно от 5 до 30 г/10 минут. Дополнительно предпочтительно, в таком случае первый гомо- или сополимер этилена представляет первый гомополимер этилена. В таком варианте осуществления настоящего изобретения молярное соотношение α-олефина к этилену составляет менее чем 20 моль/кмоль, в частности, менее чем 10 моль/кмоль и по существу предпочтительно в пределах от 0 до 5 моль/кмоль.

Дополнительно предпочтительно получаемый при полимеризации в суспензии первый гомополимер этилена имеет MFR2 от 1 до 50 г/10 минут, предпочтительно от 5 до 30 г/10 минут. В таком случае молярное соотношение водорода к этилену предпочтительно составляет от 20 до 250 моль/кмоль, предпочтительно от 30 до 200 моль/кмоль. Дополнительно, предпочтительно полимеризацию проводят при температуре, превышающей критическую температуру жидкой смеси, и давление превышает критическое давление жидкой смеси.

Согласно еще одному варианту осуществления настоящего изобретения первый гомо- или сополимер этилена имеет MFR2 от 100 до 1000 г/10 минут, предпочтительно от 200 до 800 г/10 минут. Дополнительно, предпочтительно в таком случае первый гомо- или сополимер этилена представляет первый гомополимер этилена. В таком варианте осуществления настоящего изобретения молярное соотношение α-олефина к этилену составляет менее чем 20 моль/кмоль, в частности менее чем 10 моль/кмоль и по существу предпочтительно в пределах от 0 до 5 моль/кмоль.

Дополнительно, предпочтительно получаемый при полимеризации в суспензии первый гомополимер этилена имеет MFR2 от 100 до 1000 г/10 минут, предпочтительно от 200 до 800 г/10 минут. В таком случае молярное соотношение водорода к этилену предпочтительно составляет от 250 до 1000 моль/кмоль, предпочтительно от 300 до 800 моль/кмоль. Дополнительно, предпочтительно полимеризацию проводят при температуре, превышающей критическую температуру жидкой смеси, и давление превышает критическое давление жидкой смеси.

Согласно одному из вариантов осуществления настоящего изобретения α-олефин присутствует на первой стадии полимеризации. В случае, когда α-олефин присутствует на первой стадии полимеризации, первый гомо- или сополимер этилена представляет первый сополимер этилена. Как правило, плотность первого сополимера этилена составляет от 940 до 960 кг/м3 и предпочтительно от 945 до 955 кг/м3. Полимеризацию предпочтительно проводят как полимеризацию в суспензии в жидком разбавителе при температуре от 75°С до 90°С, такой как от 80 до 88°С, и давлении от 30 бар до 100 бар, таком как от 40 до 80 бар, таком как от 50 до 80 бар. В таком случае молярное соотношение α-олефина к этилену составляет от 100 до 1000 моль/кмоль и предпочтительно от 150 до 800 моль/кмоль.

Скорость полимеризации на первой стадии полимеризации предпочтительно контролируют для достижения заданного количества первого гомо- или сополимера этилена во второй смеси полимера этилена. Предпочтительно вторая смесь полимера этилена содержит от 10 до 35% по массе, более предпочтительно от 15 до 30% по массе и еще более предпочтительно от 16 до 26% по массе первого гомо- или сополимера этилена. Скорость полимеризации предпочтительно контролируют регулированием концентрации этилена на первой стадии полимеризации. В случае, когда первую стадию полимеризации проводят как полимеризацию в суспензии, в циркуляционном реакторе молярная фракция этилена в реакционной смеси предпочтительно составляет от 2 до 10% по молям и предпочтительно от 3 до 8% по молям.

Вторая стадия полимеризации

Второй гомо- или сополимер этилена получают при второй полимеризации в присутствии первого гомо- или сополимера этилена.

Вторую стадию полимеризации, как правило, проводят при температуре от 20 до 150°С, предпочтительно от 50 до 110°С и более предпочтительно от 60 до 100°С. Полимеризация может быть проведена в суспензии, газовой фазе или растворе. При второй полимеризации получают второй гомо- или сополимер этилена в присутствии первого гомо- или сополимера этилена. Первый гомо- или сополимер этилена и второй гомо- или сополимер этилена вместе образуют первую смесь полимера этилена. Первая смесь полимера этилена имеет плотность от 940 до 980 кг/м3 и скоростью течения расплава MFR2 от 10 до 2000 г/10 минут.

Смесь, содержащую первый гомо- или сополимер этилена, перемещают с первой стадии полимеризации на вторую стадию полимеризации при использовании любого способа, известного специалисту в области техники, к которой относится настоящее изобретение. В случае, когда первую стадию полимеризации проводят как полимеризацию в суспензии в циркуляционном реакторе, то выгодно переместить суспензию с первой стадии полимеризации на вторую стадию полимеризации за счет разницы давления между первой стадией полимеризации и второй стадией полимеризации.

На второй стадии полимеризации вводят этилен, необязательно инертный разбавитель, и необязательно водород и/или α-олефин. Водород и α-олефин, в случае их присутствия, вводят в таких количествах, чтобы скорость течения расплава MFR2 и плотность первой смеси полимера этилена находились в заданных пределах.

Полимеризация второй стадии полимеризации может быть проведена в суспензии таким же образом, как указано выше для первой стадии полимеризации.

Количество водорода на второй полимеризации регулируют, исходя из заданной скорости течения расплава первой смеси полимера этилена, и это зависит от конкретного используемого катализатора. Для подавляющего большинства традиционно используемых катализаторов Циглера-Натта молярное соотношение водорода к этилену составляет от 100 до 2000 моль/кмоль, предпочтительно от 200 до 1000 моль/кмоль и, в частности, от 300 до 800 моль/кмоль.

Количество α-олефина регулируют, исходя из заданной плотности первой смеси полимера этилена, и также зависит от конкретного используемого катализатора. Для подавляющего большинства традиционно используемых катализаторов Циглера-Натта молярное соотношение α-олефина к этилену составляет от 0 до 1000 моль/кмоль, предпочтительно от 0 до 800 моль/кмоль и, в частности, от 0 до 700 моль/кмоль.

Полимеризация второй стадии полимеризации также может быть проведена в газовой фазе таким же образом, как указано выше для первой стадии полимеризации.

Согласно одному по существу предпочтительному варианту осуществления настоящего изобретения, второй гомо- или сополимер этилена представляет второй гомополимер этилена. В таком случае α-олефиновый сомономер предпочтительно не вводят на второй стадии полимеризации.

В по существу предпочтительном варианте осуществления настоящего изобретения первый гомо- или сополимер этилена представляет первый гомополимер этилена, и второй гомо- или сополимер этилена представляет второй гомополимер этилена. В таком случае α-олефиновый сомономер предпочтительно не вводят на второй стадии полимеризации. Как понятно специалисту в области техники, к которой относится настоящее изобретение, незначительное количество α-олефина в любом случае может присутствовать на второй стадии полимеризации, либо в качестве примеси в разбавителе, либо как примесь с первой стадии полимеризации, но такие незначительные количества не рассматриваются, как вводимый α-олефиновый сомономер на второй стадии полимеризации. В таких случаях молярное соотношение α-олефина к этилену составляет менее чем 20 моль/кмоль, в частности, менее чем 10 моль/кмоль и по существу предпочтительно в пределах от 0 до 5 моль/кмоль.

Согласно одному варианту осуществления настоящего изобретения, первый гомо- или сополимер этилена имеет плотность от 940 до 980 кг/м3 и скоростью течения расплава MFR2 от 100 до 1000 г/10 минут, и первая смесь полимера этилена имеет плотность от 940 до 980 кг/м3 и скоростью течения расплава MFR2 от 100 до 1000 г/10 минут. Предпочтительно в таком случае первый гомо- или сополимер этилена представляет первый гомополимер этилена, и второй гомо- или сополимер этилена представляет второй гомополимер этилена. Следовательно, предпочтительно на первой и второй стадии полимеризации не вводят α-олефин.

В таком случае предпочтительно проводить вторую стадию полимеризации для получения первой смеси полимера этилена с MFR2 от 100 до 1000 г/10 минут, предпочтительно от 200 до 800 г/10 минут при полимеризации в суспензии. В таком случае молярное соотношение водорода к этилену предпочтительно составляет от 250 до 2000 моль/кмоль, предпочтительно от 300 до 1000 моль/кмоль и, в частности, от 300 до 800 моль/кмоль. Дополнительно, предпочтительно полимеризацию проводят при температуре, превышающей критическую температуру жидкой смеси, и давление превышает критическое давление жидкой смеси.

Согласно другому варианту осуществления настоящего изобретения, первый гомо- или сополимер этилена имеет плотность от 940 до 980 кг/м3 и скорость течения расплава MFR2 от 1 до 50 г/10 минут, предпочтительно от 5 до 30 г/10 минут, и первая смесь полимера этилена имеет плотность от 940 до 980 кг/м3 и скорость течения расплава MFR2 от MFR2 от 10 до 1000 г/10 минут, предпочтительно от 20 до 200 г/10 минут. Предпочтительно в таком случае первый гомо- или сополимер этилена представляет первый гомополимер этилена, и второй гомо- или сополимер этилена представляет второй гомополимер этилена. Следовательно, предпочтительно на первый и второй стадии полимеризации не вводят α-олефин.

В таком случае предпочтительно проводить вторую стадию полимеризации для получения первой смеси полимера этилена с MFR2 от 10 до 1000 г/10 минут, предпочтительно от 20 до 200 г/10 минут при полимеризации в суспензии. В таком случае молярное соотношение водорода к этилену предпочтительно составляет от 250 до 2000 моль/кмоль, предпочтительно от 300 до 1000 моль/кмоль и, в частности, от 300 до 800 моль/кмоль. Дополнительно, предпочтительно полимеризацию проводят при температуре, превышающей критическую температуру жидкой смеси, и давление превышает критическое давление жидкой смеси.

Согласно одному из вариантов осуществления настоящего изобретения, α-олефин присутствует на второй полимеризации. В случае, когда α-олефин присутствует на второй полимеризации, второй гомо- или сополимер этилена представляет второй сополимер этилена. Как правило, плотность второго сополимера этилена составляет от 945 до 960 кг/м3 и предпочтительно от 945 до 955 кг/м3. В таком случае молярное соотношение α-олефина к этилену составляет от 100 до 1000 моль/кмоль и предпочтительно от 150 до 800 моль/кмоль.

Согласно одному из вариантов осуществления настоящего изобретения, α-олефин присутствует на первой стадии полимеризации, второй стадии полимеризации или обеих, и первой, и второй стадии полимеризации. В случае, когда α-олефин присутствует по меньшей мере на одной из первой и второй стадии полимеризации, плотность первого сополимера этилена контролируют через молярное соотношение α-олефина к этилену на первой стадии полимеризации; или плотность первой смеси полимера этилена контролируют через молярное соотношение α-олефина к этилену на второй полимеризации; или плотность первого сополимера этилена контролируют через молярное соотношение α-олефину к этилену на первой стадии полимеризации, и плотность первой смеси полимера этилена контролируют через молярное соотношение α-олефина к этилену на второй полимеризации.

Скорость полимеризации на второй полимеризации предпочтительно контролируют для достижения заданного количества второго гомо- или сополимера этилена во второй смеси полимера этилена. Предпочтительно вторая смесь полимера этилена содержит от 10 до 35% по массе, более предпочтительно от 15 до 30% по массе и еще более предпочтительно от 16 до 26% по массе второго гомо- или сополимера этилена. Скорость полимеризации предпочтительно контролируют регулированием концентрации этилена на второй полимеризации. Вторую стадия полимеризации проводят как полимеризацию в суспензии в циркуляционном реакторе, молярная фракция этилена в реакционной смеси предпочтительно составляет от 2 до 10% по молям и предпочтительно от 3 до 8% по молям.

Третья стадия полимеризации

На третьей стадии полимеризации получают вторую смесь полимера этилена, содержащую первую смесь полимера этилена и третий сополимер этилена.

На третьей стадии полимеризации вводят этилен, α-олефин с от 4 до 10 атомов углерода, водород и необязательно инертный разбавитель. Полимеризацию на третьей стадии полимеризации проводят при температуре в пределах от 50 до 100°С, предпочтительно от 60 до 100°С, и, в частности, от 70 до 95°С. Давление на третьей стадии полимеризации составляет от 1 до 300 бар, предпочтительно от 5 до 100 бар.

Полимеризация на третьей стадии полимеризации может быть проведена в суспензии. В таком случае полимеризация может быть проведена аналогично указанному выше для первой и второй стадии полимеризации.

Количество водорода на третьей стадии полимеризации регулируют для достижения заданной скорости течения расплава второй смеси полимера этилена. Молярное соотношение водорода к этилену зависит от конкретного используемого катализатора. Для подавляющего большинства традиционно используемых катализаторов Циглера-Натта молярное соотношение водорода к этилену составляет от 0 до 50 моль/кмоль, предпочтительно от 10 до 35 моль/кмоль.

Дополнительно, количество α-олефина с от 4 до 10 атомов углерода регулируют для достижения целевой плотности. Соотношение α-олефина к этилену зависит от типа катализатора и типа α-олефина. Соотношение, как правило, составляет от 100 до 1000 моль/кмоль, предпочтительно от 150 до 800 моль/кмоль.

В качестве альтернативы, полимеризация на третьей стадии полимеризации может быть проведена и предпочтительно проводится в газовой фазе. При газофазной полимеризации с использованием катализаторов Циглера-Натта водород, как правило, вводят в таком количестве, чтобы соотношение водорода к этилену составляет от 5 до 100 моль/кмоль, предпочтительно от 10 до 50 моль/кмоль для достижения заданного индекса плавления второй смеси полимера этилена. Количество α-олефина с от 4 до 10 атомов углерода регулируют для достижения целевой плотности второй смеси полимера этилена. Соотношение α-олефина к этилену, как правило, составляет от 100 до 1000 моль/кмоль, предпочтительно от 150 до 800 моль/кмоль.

Газофазный реактор предпочтительно представляет вертикальный реактор с псевдоожиженным слоем. Полимер в форме частиц, полученный при полимеризации, суспендирован в движущемся вверх газе. Газ подают в нижнюю часть реактора. Движущийся вверх газ проходит через псевдоожиженный газ, где часть газа реагирует в присутствии катализатора и затем непрореагировавший газ удаляют в верхней части реактора. Затем газ сжимают и охлаждают для удаления тепла, возникающего при полимеризации. Для повышения охлаждающей способности иногда желательно охладить рециркулирующий газ до температуры, когда часть газа конденсируется. После охлаждения рециркулирующий газ повторно подают в нижнюю часть реактора. Реакторы полимеризации в псевдоожиженном слое описаны, среди прочего, в US-A-4994534, US-A-4588790, ЕР-А-699213, ЕР-А-628343, FI-А-921632, FI-A-935856, US-A-4877587, FI-A-933073 и ЕР-А-75049.

В случае, когда вторую стадию полимеризации проводят в суспензии, и третью стадия полимеризации проводят в газовой фазе, полимер предпочтительно перемещают со второй стадии полимеризации на третью стадию полимеризации, как указано в ЕР-А-1415999. Процедура, описанная в абзацах [0037]-[0048] ЕР-А-1415999, обеспечивает экономичный и эффективный способ перемещения продукта.

Условия на третьей стадии полимеризации регулируют таким образом, чтобы получаемая в результат вторая смесь полимера этилена имела MFR5 от 0,2 до 10 г/10 минут, предпочтительно от 0,2 до 5 г/10 минут. Дополнительно, вторая смесь полимера этилена имеет плотность от 915 до 965 кг/м3.

Скорость полимеризации на третьей стадии полимеризации предпочтительно контролируют для достижения заданного количества третьего сополимера этилена во второй смеси полимера этилена. Предпочтительно вторая смесь полимера этилена содержит от 40 до 70% по массе, более предпочтительно от 50 до 65% по массе и еще более предпочтительно от 52 до 63% по массе третьего сополимера этилена. Скорость полимеризации предпочтительно контролируют регулированием концентрации этилена на третьей стадии полимеризации. В случае, когда третью стадию полимеризации проводят в газовой фазе, молярная фракция этилена в газофазном реакторе предпочтительно составляет от 3 до 50% по молям и предпочтительно от 5 до 30% по молям.

Дополнительно к этилену, сомономеру и водороду газ также содержит инертный газ. Инертный газ может представлять любой газ, который инертен в условиях реакции, такой как насыщенный углеводород с от 1 до 5 атомов углерода, азот или смесь указанных выше соединений. Подходящие углеводороды с от 1 до 5 атомов углерода представляют метан, этан, пропан, n-бутан, изобутан, n-пентен, изопентен и их смеси.

Постреакторная обработка

После удаления полимера из реактора полимеризации его подвергают стадиям процесса для удаления остаточных углеводородов из полимера. Такие процессы хорошо известны из предшествующего уровня техники и могут включать стадии снижения давления, стадии очистки продувкой, стадии отгонки, стадии экстракции и аналогичное им. Также возможны комбинации различных стадий.

Согласно одному предпочтительному процессу, часть углеводородов удаляют из порошкообразного полимера снижением давления. Затем порошок контактирует с паром при температуре от 90 до 110°С в течение от 10 минут до 3 часов. После чего порошок продувают инертным газом, таким как азот, в течение от 1 до 60 минут при температуре от 20 до 80°С.

Согласно другому предпочтительному процессу, порошкообразный полимер подвергают снижению давления, как указано выше. Затем порошок продувают инертным газом, таким как азот, в течение от 20 минут до 5 часов при температуре от 50 до 90°С. Инертный газ может содержать от 0,0001 до 5%, предпочтительно от 0,001 до 1%, по массе компонентов, таких как пар, для деактивации катализатора, содержащегося в полимере.

Стадии очистки продувкой предпочтительно проводят непрерывно в осевшем движущемся слое. Полимер движется вниз, как пробковый поток, а продувочный газ, подаваемый внизу движущегося слоя, движется вверх.

Подходящие процессы для удаления углеводородов из полимера описаны в WO-A-02/088194, ЕР-А-683176, ЕР-А-372239, ЕР-А-47077 и GB-A-1272778.

После удаления остаточных углеводородов полимер предпочтительно смешивают с добавками, как это хорошо известно из предшествующего уровня области техники, к которой относится настоящее изобретение. Такие добавки включают антиоксиданты, стабилизаторы процесса, нейтрализаторы, лубриканты, нуклеирующие агенты, пигменты и аналогичное им.

Полимер в форме частиц смешивают с добавками и экструдируют в форме гранул, как известно специалисту в области техники, к которой относится настоящее изобретение. Предпочтительно на стадии экструзии используют двухшнековый экструдер со шнеками, вращающимися в противоположном направлении. Такие экструдеры доступны, например, от Kobe and Japan Steel Works. Подходящий пример такого экструдера описан в ЕР-А-1600276. Как правило, удельный расход энергии (SEI) во время экструзии составляет в пределах от 180 до 230 кВатт/тону. Температура плавления, как правило, составляет от 220 до 290°С.

Предпочтительные композиции

Согласно первому варианту осуществления настоящего изобретения, вторая смесь полимера этилена имеет MFR5 от 0,2 до 10 г/10 минут, предпочтительно от 0,2 до 5 г/10 минут и плотность от 915 до 955 кг/м3, предпочтительно от 920 до 950 кг/м3. Согласно этому же варианту осуществления настоящего изобретения, первый гомо- или сополимер этилена имеет плотность от 940 до 980 кг/м3 и скорость течения расплава MFR2 от 100 до 1000 г/10 минут, и первая смесь полимера этилена имеет плотность от 940 до 980 кг/м3 и скорость течения расплава MFR2 от 100 до 1000 г/10 минут. Предпочтительно в таком случае первый гомо- или сополимер этилена представляет первый гомополимер этилена, и второй гомо- или сополимер этилена представляет второй гомополимер этилена.

Согласно второму варианту осуществления настоящего изобретения, вторая смесь полимера этилена имеет MFR5 от 0,2 до 10 г/10 минут, предпочтительно от 0,2 до 5 г/10 минут и плотность от 920 до 955 кг/м3, предпочтительно от 920 до 950 кг/м3. Согласно этому же варианту осуществления настоящего изобретения первый гомо- или сополимер этилена имеет плотность от 940 до 980 кг/м3 и скорость течения расплава MFR2 от 1 до 50 г/10 минут, предпочтительно от 5 до 30 г/10 минут, и первая смесь полимера этилена имеет плотность от 940 до 980 кг/м3 и скорость течения расплава MFR2 от MFR2 от 10 до 1000 г/10 минут, предпочтительно от 20 до 200 г/10 минут. Предпочтительно в таком случае первый гомо- или сополимер этилена представляет первый гомополимер этилена, и второй гомо- или сополимер этилена представляет второй гомополимер этилена.

Согласно третьему варианту осуществления настоящего изобретения, вторая смесь полимера этилена имеет MFR5 от 0,2 до 10 г/10 минут, предпочтительно от 0,5 до 5 г/10 минут и плотность от 915 до 935 кг/м3, предпочтительно от 918 to 930 кг/м3. Согласно этому же варианту осуществления настоящего изобретения первый гомо- или сополимер этилена имеет плотность от 940 до 955 кг/м3 и скорость течения расплава MFR2 от 100 до 500 г/10 минут и первая смесь полимера этилена имеет плотность от 940 до 955 кг/м3 и скорость течения расплава MFR2 от 100 до 500 г/10 минут. Предпочтительно в таком случае первый гомо- или сополимер этилена представляет первый сополимер этилена, и второй гомо- или сополимер этилена представляет второй сополимер этилена.

Согласно четвертому варианту осуществления настоящего изобретения, вторая смесь полимера этилена имеет MFR5 от 0,2 до 10 г/10 минут, предпочтительно от 0,2 до 5 г/10 минут и плотность от 915 до 935 кг/м3, предпочтительно от 918 до 930 кг/м3. Согласно этому же варианту осуществления настоящего изобретения первый гомо- или сополимер этилена имеет плотность от 940 до 955 кг/м3 и скорость течения расплава MFR2 от 1 до 50 г/10 минут, предпочтительно от 5 до 30 г/10 минут, и первая смесь полимера этилена имеет плотность от 940 до 955 кг/м3 и скорость течения расплава MFR2 (от MFR2) от 10 до 600 г/10 минут, предпочтительно от 20 до 200 г/10 минут. Предпочтительно в таком случае первый гомо- или сополимер этилена представляет первый сополимер этилена, и второй гомо- или сополимер этилена представляет второй сополимер этилена.

Согласно пятому варианту осуществления настоящего изобретения, вторая смесь полимера этилена имеет MFR5 от 0,2 до 10 г/10 минут, предпочтительно от 0,2 до 5 г/10 минут и плотность от 930 до 955 кг/м3. Согласно этому же варианту осуществления настоящего изобретения первый гомо- или сополимер этилена имеет плотность от 940 до 980 кг/м3 и скорость течения расплава MFR2 от 1 до 2000 г/10 минут, предпочтительно от 1 до 50 г/минуту, в качестве альтернативы от 100 до 1000 г/минуту, и первая смесь полимера этилена имеет плотность от 940 до 980 кг/м3 и скорость течения расплава MFR2 от 10 до 2000 г/10 минут, предпочтительно от 10 до 200 г/10 минут, в качестве альтернативы от 100 до 1000 г/минуту. Предпочтительно в таком случае первый гомо- или сополимер этилена представляет первый гомополимер этилена, и второй гомо- или сополимер этилена представляет второй гомополимер этилена.

Труба с покрытием

труба с покрытием, как правило, содержит слой верхнего покрытия и слой поверхности трубы. Также необязательно труба с покрытием содержит антикоррозийный слой и адгезивный слой.

Вторую смесь полимера этилена используют в качестве слоя верхнего покрытия труб, таких, как металлические трубы и, в частности, стальные трубы. Слой верхнего покрытия содержит вторую смесь полимера этилена и необязательные добавки и другие полимеры. Предпочтительно слой верхнего покрытия содержит от 80 до 100% по массе, более предпочтительно от 85 до 100% по массе и, в частности, от 90 до 99% по массе второй смеси полимера этилена.

Дополнительно ко второй смеси полимера этилена слой верхнего покрытия, как правило, содержит традиционные добавки, известные из предшествующего уровня техники области, к которой относится настоящее изобретение. Такие добавки, среди прочего, представляют антиоксиданты, стабилизаторы процесса, УФ-стабилизаторы, пигменты и поглотители кислот.

Подходящими антиоксидантами и стабилизаторами являются, например, 2,6-ди-трет-бутил-р-крезол, тетракис-[метилен-3-(3',5-ди-трет-бутил-4'гидроксифенил)пропионат]метан, октадецил-3-3(3'5'-ди-трет-бутил-4'-гидроксифенил)пропионат, дилаурилтиодипропионат, дистеарилтиодипропионат, трис-(нонилфенил)фосфат, дистеарил-пентаэритритол-дифосфит и тетракис(2,4-ди-трет-бутилфенил)-4,4'-бифенилен-дифосфонит.

Некоторые затрудненные фенолы продаются под торговой маркой Irganox 1076 и Irganox 1010. Также коммерчески доступны смеси антиоксидантов и стабилизаторов процесса, такие как Irganox В225 от Ciba-Geigy.

Подходящими поглотителями кислот являются, например, стеараты металла, такие как стеарат кальция и стеарат цинка. Их используют в количестве, как правило, известном из предшествующего уровня техники в области, к которой относится настоящее изобретение, как правило, от 500 чнм до 10000 чнм и предпочтительно от 500 до 5000 чнм.

Углеродную сажу, как правило, используют в качестве пигмента, который также действует, как УФ-фильтр. Как правило, углеродную сажу используют в количестве от 0,5 до 5% по массе, предпочтительно от 1,5 до 3,0% по массе. Предпочтительно углеродную сажу добавляют, в виде мастербатча, который заранее смешан с полимером, предпочтительно полиэтиленом высокой плотности (HDPE) в специфическом количестве. Подходящими мастербатчами являются, среди прочего, HD4394 от Cabot Corporation, и ЧНМ1805 от Poly Plast Muller. Также в качестве УФ-фильтра может быть использован оксид титана.

Дополнительно, слой верхнего покрытия может содержать дополнительные полимеры, такие как полимеры-носители, используемые в мастербатчах добавки. Количество и природа таких полимеров могут быть свободно выбраны в указанных выше пределах, при условии, что не оказывается негативного влияния на свойства композиции покрытия.

Также возможно добавить подходящее количество адгезивного полимера в слой верхнего покрытия для улучшения адгезия между трубой и слоем верхнего покрытия. Таким образом, количество полимера, используемого в адгезивном слое, может быть уменьшено, и в некоторых случаях возможно полностью исключить адгезивный слой.

Слой поверхности трубы представляет слой внешней поверхности трубы. Слой внешней поверхности представляет поверхность, которая контактирует с окружающей средой, а слой внутренней поверхности контактирует с материалом, протекающим в трубе.

Предпочтительно надлежащим образом подготовить слой поверхности трубы перед нанесением покрытия способом, известным из предшествующего уровня техники области, к которой относится настоящее изобретение. Поверхность трубы, как правило, осматривают на предмет ржавчины, загрязнений, трещин, нарушений целостности и дефектов металла. Весь избыточный материал необходимо удалить с поверхности трубы для того, чтобы гарантировать надлежащую адгезию покрытия с трубой. Подходящие методы очистки включают очистку воздухом и водой под высоким давлением, дробеструйная или дробеметная очистка и механическая очистка щетками. Также иногда используют промывку кислотой и грунтовку металлической поверхности перед нанесением антикоррозийного состава.

Материалы, которые могут быть использованы в антикоррозийном слое, представляют, например, эпоксидные смолы и кремнийорганические соединения. Примерами подходящих эпоксидных смол являются эпоксидные смолы на основе фенола и эпоксидные смолы на основе амина. Эти типы эпоксидных смол, среди прочего, доступны под торговыми марками ЕР8054 (от Teknos), Scotchkote 226N (от 3М) и Resicoat R-726 (от Akzo Nobel). Подходящие кремнийорганические соединения описаны в ЕР-А-1859926.

Как правило, трубу нагревают при использовании индукционного нагревания до около 220°C для нанесения антикоррозийного слоя. Температуру регулируют в зависимости от скорости линии и материала, используемого в антикоррозийном слое. В случае, когда используют эпоксидную смолу Teknos ЕР 8054, стальную трубу предпочтительно нагревают до 190°С. Температуру немного снижают в процессе нанесения покрытия.

В случае, когда в антикоррозийном слое используют порошкообразную эпоксидную смолу (при 23°С), то, как правило, проводят распыление из распылителя эпоксидной смолы, при этом скорость вращения трубы составляет около 9 м/минуту. Толщину слоя эпоксидной смолы и материала покрытия устанавливают согласно специфическим требованиям конечного применения. Нормальный показатель толщины слоя эпоксидной смолы (наземные сооружения) составляет от 70 до 200 μм, такой как 150 μм.

При экструзии адгезивного слоя и слоя верхнего покрытия трубу вращают для нанесения покрытия из адгезивного слоя и слоя верхнего покрытия на всю поверхность трубы.

Экструзия адгезивного слоя и слоя верхнего покрытия может быть проведена, например, при использовании двух одношнековых экструдеров. Они могут иметь диаметр, например, от 30 до 100 мм, такой как 60 мм, и длину от 15 до 50 L/D, такую как 30 L/D. Температуру, как правило, контролируют в нескольких зонах, и температура РЕ адгезива и композиции, используемой для слоя верхнего покрытия после выхода из матрицы, составляет от 190 до 300°С, такую как от 220 до 220°C, соответственно. Ширина матрицы составляет от 50 до 300 мм, такую как от 110 мм до 200 мм для адгезивного слоя и слоя покрытия, соответственно. Оба, и адгезивный слой, и слой покрытия, как правило, плотно прикатывают на трубу силиконовым прижимным валом. Толщина адгезивного слоя, как правило, составляет от 200 до 400 μм, такую как 290 μм. Толщина слоя верхнего покрытия (В), как правило, составляет от 1 до 5 мм, предпочтительно от 2 до 4 мм, такая как 3,2 мм.

Материалами, подходящими для использования в адгезивном слое, являются, например, привитые кислотой или кислотными ангидридами олефиновые полимеры, такие как полиэтилен или полипропилен. Подходящими полимерами, среди прочего, являются модифицированный фумаровой кислотой полиэтилен, модифицированный ангидридом фумаровой кислоты полиэтилен, модифицированный малеиновой кислотой полиэтилен, модифицированный ангидридом малеиновой кислоты полиэтилен, модифицированный фумаровой кислотой полипропилен, модифицированный ангидридом фумаровой кислоты полипропилен, модифицированный малеиновой кислотой полипропилен и модифицированный ангидридом малеиновой кислоты полипропилен. Примеры по существу подходящих адгезивных пластиков приведены в ЕР-А-1316598.

После нанесения покрытия трубу с покрытием охлаждают, например при использовании водного потока/потока воды на поверхность трубы с покрытием.

Труба с покрытием по настоящему изобретению имеет улучшенные механические свойства, такие как очень высокая устойчивость к растрескиванию. Дополнительно, вторая смесь полимера этилена, содержащаяся в слое верхнего покрытия, имеет широкое распределение молекулярной массы, позволяя получать трубы с покрытием с высокой производительностью и хорошей экономичностью.

Примеры

Методы

Индекс плавления, Скорость течения расплава, Отношение степени текучести (MI, MFR, FRR):

Индекс плавления (MI) или Скорость течения расплава (MFR)

Скорость течения расплава (MFR) определяют согласно ISO 1133 и указывают в г/10 минут. MFR указывает на вязкость расплава полимера. MFR для РЕ определяют при 190°С. Нагрузку, при которой определяют скорость течения расплава, как правило, указывают, как нижний индекс, например, MFR2 измеряют при нагрузке 2,16 кг, MFR5 измеряют при нагрузке 5 кг или MFR21 измеряют при нагрузке 21,6 кг.

Отношение степени текучести (FRR)

Величина FRR (отношение степени текучести) указывает распределение молекулярной массы и обозначает соотношение скоростей потока при различных нагрузках. Следовательно, FRR21/2 обозначает показатель MFR21/MFR2.

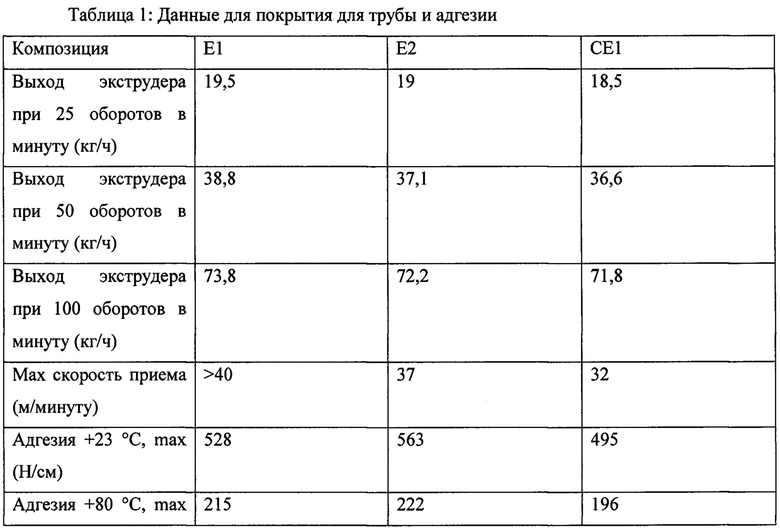

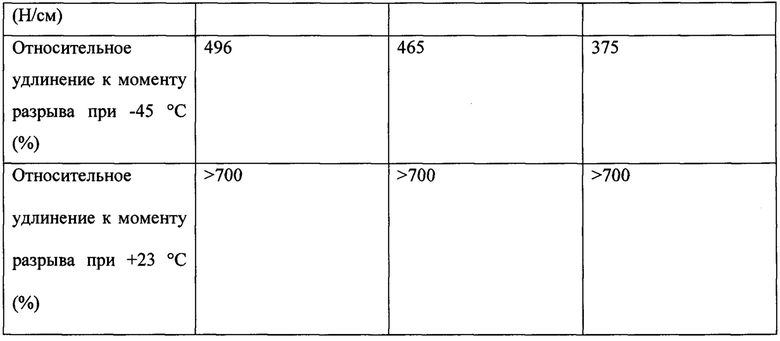

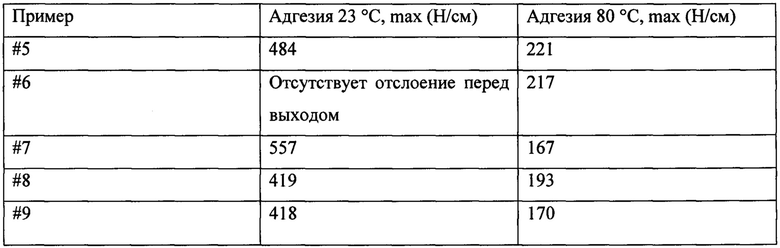

Прочность на отрыв

Адгезию полимера со сталью тестируют проведением теста на прочность на отрыв при использовании устройства для тестирования Zwick/Roell ZO10 согласно DIN 30670. От слоя покрытия отрезают полосу шириной 3 см. Один из концов фиксируют в устройстве для растяжения и измеряют тянущее усилие во время отслаивания полосы от стали при скорости растягивания 10 мм/минуту. Результаты приведены в Н (Ньютонах) на см. Прочность на отрыв измеряют при использовании покрытий, полученных при скорости вращения шнека 95 оборотов в минуту.

Покрытие трубы

Стальную трубу диаметром 114 мм промывают для удаления постороннего материала с ее поверхности. Затем трубу нагревают при использовании индукционного нагревания до около 215°С. Далее на поверхность трубы распыляют порошкообразную эпоксидную смолу (3М 226N) при скорости вращения линии 9 м/минуту, таким образом, что толщина слоя эпоксидной смолы составляет 150 μм. Затем при использовании одношнекового экструдера Barmag с соотношением L/D 24 и диаметром 45 мм на трубу экструдируют адгезивные пластики, такие как полиэтиленовый адгезив, привитой ангидридом малеиновой кислоты, полученный согласно композиции 2, описанной в ЕР 1316598 А1, температура расплава после выхода из матрицы составляет 220°С. Ширина матрицы составляет 110 мм. Затем одновременно на адгезивный слой экструдируют композицию по Примеру 1 при использовании экструдера Krauss-Maffei диаметром 45 мм и соотношением L/D 30. Ширина матрицы составляет 200 мм, и температура расплава после выхода из матрицы составляет 220°С. Трубу вращают для нанесения покрытия из полимера на всю поверхность трубы. Покрытие наносят при скорости шнека экструдера 25, 50 и 100 оборотов в минуту. Производительность экструдера (кг/ч) измеряют при каждом показателе оборотов в минуту. Другим путем измерения технологичности материала является тест на скорость приема, который проводят при рабочей скорости шнека экструдера 25 оборотов в минуту с постепенным повышением скорости вращения стальной трубы до момента, когда пленка из расплава разрушится или стальная труба достигнет максимальной скорости вращения 40 оборотов в минуту.

Реология

Измерения реологических параметров, таких как индекс снижения вязкости при сдвиге SHI и вязкость, провели при использовании капиллярного вискозиметра Anton Paar Phisica MCR 300 и полученных литьем с прессованием образцов в атмосфере азота при 190°C с использованием пластин диаметром 25 мм и геометрией пластины с зазором 1,2 мм. Тесты пульсирующего сдвига провели в рамках деформации линейной вязкоэластичности с частотой в пределах от 0,05 до 300 рад/с (ISO 6721-1). Пять измерительных точек на декаду.

Показатели динамического модуля упругости при сдвиге (G'), модуль механических потерь при сдвиге (G''), комплексный модуль (G*) и комплексную вязкость (η*) получили, как функцию частоты (ω). η100 - аббревиатура комплексной вязкости при сдвиге при частоте 100 рад/с.

Индекс снижения вязкости при сдвиге (SHI), коррелирующий с MWD и являющийся независимым от Mw, рассчитывают согласно Heino («Rheological characterization of polyethylene fractions» Heino, E.L., Lehtinen, A., Tanner J.,  Neste Oy, Porvoo, Finland, Theor. Appl. Rheol., Proc. Int. Congr. Rheol, 11th (1992), 1, 360-362, и «The influence of molecular structure on some rheological properties of polyethylene», Heino, E.L., Borealis Polymers Oy, Porvoo, Finland, Annual Transactions of the Nordic Rheology Society, 1995).

Neste Oy, Porvoo, Finland, Theor. Appl. Rheol., Proc. Int. Congr. Rheol, 11th (1992), 1, 360-362, и «The influence of molecular structure on some rheological properties of polyethylene», Heino, E.L., Borealis Polymers Oy, Porvoo, Finland, Annual Transactions of the Nordic Rheology Society, 1995).

Показатель SHI получают при расчете комплексной вязкости при заданных показателях комплексного модуля и рассчитывают соотношение двух вязкостей. Например, при использовании показателей к 1 кПа и 100 кПа получают η*(1 кПа) и η*(100 кПа) при константном значении комплексного модуля при сдвиге 1 кПа и 100 кПа, соответственно. В таком случае индекс снижения вязкости при сдвиге SHI1/100 определяют, как соотношение двух вязкостей η*(1 кПа) и η*(100 кПа), то есть, η(1)/η(100).

Не всегда удобно измерять комплексную вязкость при низком показателе частоты напрямую. Показатель может быть экстраполирован проведением измерений вплоть до частоты 0,126 рад/с с построением графика комплексной вязкости по сравнению с частотой в логарифмическом масштабе, с построением наилучшей эмпирической линии через пять точек, соответствующих самым низким показателям частоты, получая по этой линии показатели вязкости.

Плотность

Плотность полимера измеряют согласно ISO 1183-2/1872-2В.

Прочность при растяжении до разрыва

Свойства прочности при растяжении до разрыва определили согласно ISO 527-2. Использовали образцы, полученные литьем с прессованием типа 1А, которые получили согласно ISO 1872-2В.

Деформация на пределе текучести:

Деформацию на пределе текучести (в %) определяют согласно ISO 527-2. Измерения проводят при температуре 23°C с коэффициентом удлинения 50 мм/минуту. Напряжение при растяжении при пределе текучести:

Напряжение при растяжении при пределе текучести (в МПа) определяют согласно ISO 527-2. Измерения проводят при температуре 23°C с коэффициентом удлинения 50 мм/минуту.

Модуль упругости при растяжении

Модуль упругости при растяжении (в МПа) определяют согласно ISO 527-2. Измерение проводят при температуре 23°C с коэффициентом удлинения 1 мм/минуту.

Предел прочности при растяжении до разрыва:

Предел прочности при растяжении до разрыва определяют согласно ISO 527-2. Измерение проводят при температуре 23°C с коэффициентом удлинения 50 мм/минуту.

Пример 1

Циркуляционный реактор объемом 50 дм3 работает при температуре 70°С и давлении 58 бар. В реактор подают этилен, 1-бутен, пропановый разбавитель и водород, таким образом, что скорость подачи этилена составляет 2,0 кг/ч, 1-бутена - 80 г/ч, водорода - 5 г/ч и пропана - 55 кг/ч. Также в реактор вводят компонент твердого катализатора, полученный, как указано выше в части Получение катализатора, вместе с триэтилалюминиевым сокатализатором, таким образом, что молярное соотношение Al/Ti составляет около 15. Приблизительный выход составляет 1,3 кг/ч.

Поток суспензии непрерывно извлекают и направляют в циркуляционный реактор объемом 150 дм3, который работает при температуре 95°С и давлении 55 бар. В реактор подают дополнительный этилен, пропановый разбавитель и водород, таким образом, что концентрация этилена в потоке смеси составляет 5,9% по молям, соотношение водорода к этилену составляет 110 моль/кмоль, и скорость подачи свежего пропана составляет 35 кг/ч. Производительность составляет 20 кг/ч. Изъятый из реактора гомополимер этилена имеет MFR2 17 г/10 минут и плотность 972 кг/м3.

Поток суспензии непрерывно извлекают и направляют в циркуляционный реактор объемом 350 дм3, который работает при температуре 95°С и давлении 54 бар. Затем в реактор добавляют свежий пропан, этилен и водород, таким образом, что содержание этилена в реакционной смеси составляет 5,7 мол. %, и молярное соотношение водорода к этилену составляет 360 моль/кмоль. Изъятый из реактора полимер этилена имеет MFR2 56 г/10 минут и плотность 972 кг/м3. Производительность составляет 20 кг/ч.

Непрерывно изымаемую из циркуляционного реактора суспензию направляют в емкость для мгновенного испарения, работающую при температуре 50°С и давлении 3 бар. Из нее полимер направляют в газофазный реактор с псевдоожиженным слоем, работающий при давлении 20 бар и температура 80°С. Дополнительный этилен, 1-бутен в качестве сомономера, азот в качестве инертного газа и водород вводят, таким образом, что содержание этилена в реакционной смеси составляет 12 мол. %, соотношение водорода к этилену составляет 42 моль/кмоль, и молярное соотношение 1-бутена к этилену составляет 240 моль/кмоль. Выход полимера в газофазном реакторе составляет 52 кг/ч и, следовательно, общий выход полимера из газофазного реактора составляет около 93 кг/ч. Полимер имеет скорость течения расплава MFR5 2,8 г/10 минут и плотность 938 кг/м3. Разделение при получении (production split) (масс. % форполимер/масс. % компонента 1-ой стадии/масс. % компонента 2-ой стадии/масс. % компонента 3-ей стадии) составляет 1/22/21/56.

Порошкообразный полимер смешивают в атмосфере азота с 1000 чнм стеарата Са, 3200 чнм Irganox В225 и 5,8% по массе мастербатча углеродной сажи, содержащего около 40% по массе углеродной сажи. Затем проводят компаундирование и экструдирование в атмосфере азота с получением гранул при использовании двухшнекового экструдера CIMP90, таким образом, что SEI составляет 200 кВатт/тонну, и температура плавления составляет 250°С. Гранулированная смола имеет скорость течения расплава MFR5 2,5 г/10 минут, плотность 947 кг/м3 и SHI(2,7/210) 15.

Пример 2

Процедуру по Примеру 1 повторяют за исключением того, что условия в циркуляционном реакторе объемом 150 дм3 изменяют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 410 моль/кмоль, и концентрация этилена составляет 5,0 мол. %. Полученный в результате гомополимер имеет MFR2 380 г/10 минут. Соотношение 1-бутена к этилену составляет 10 моль/кмоль (из-за перемещения из устройства для предварительной полимеризации). Условия в циркуляционном реакторе объемом 350 дм3 изменяют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 420 моль/кмоль, и концентрация этилена составляет 4,8 мол. %. Полученная в результате смесь гомополимера имеет MFR2 420 г/10 минут. Соотношение 1-бутена к этилену составляет 5 моль/кмоль (из-за перемещения из предшествующего реактора). Наконец, условия в газофазном реакторе регулируют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 26 моль/кмоль, соотношение 1-бутена к этилену составляет 420 моль/кмоль, и концентрация этилена составляет 18 мол. %. Вторая смесь полимера этилена имеет MFR2 0,52 г/10 минут, MFR5 2,3 г/10 минут и плотность 939 кг/м3. Смолу гранулируют, как указано в Пример 1, и полученный в результате материал имеет MFR2 0,54 г/10 минут, плотность 950 кг/м3 и SHI(2,7/210) 23.

Сравнительный пример 1

Циркуляционный реактор объемом 50 дм3 работает при температуре 70°С и давлении 65 бар. В реактор подают этилен, 1-бутен, пропановый разбавитель и водород, таким образом, что скорость подачи этилена составляет 2,0 кг/ч, 1-бутена - 80 г/ч, водорода - 5 г/ч и пропана - 55 кг/ч. Также в реактор вводят компонент твердого катализатора, полученный, как указано выше в части Получение катализатора, вместе с триэтилалюминий сокатализатором, таким образом, что молярное соотношение Al/Ti составляет около 15. Приблизительный выход составляет 1,3 кг/ч.

Поток суспензии непрерывно извлекают и направляют в циркуляционный реактор объемом 500 дм3, который работает при температуре 95°С и давлении 64 бар. В реактор подают дополнительный этилен, пропановый разбавитель и водород, таким образом, что концентрация этилена в потоке смеси составляет 5,5% по молям, соотношение водорода к этилену составляет 470 моль/кмоль, и скорость подачи свежего пропана составляет 26 кг/ч. Производительность составляет 41 кг/ч. Изъятый из реактора гомополимер этилена имеет MFR2 390 г/10 минут и плотность 972 кг/м3.

Непрерывно изымаемую из циркуляционного реактора суспензию направляют в емкость для мгновенного испарения, работающую при температуре 50°С и давлении 3 бар. Из нее полимер направляют в газофазный реактор с псевдоожиженным слоем, работающий при давлении 20 бар и температуре 80°С. Дополнительный этилен, 1-бутен в качестве сомономера, азот в качестве инертного газа и водород вводят, таким образом, что содержание этилена в реакционной смеси составляет 16 мол. %, соотношение водорода к этилену составляет 24 моль/кмоль, и молярное соотношение 1-бутена к этилену составляет 420 моль/кмоль. Выход полимера в газофазном реакторе составляет 51 кг/ч и, следовательно, общий выход полимера из газофазного реактора составляет около 93 кг/ч. Полимер имеет скорость течения расплава MFR5 2,6 г/10 минут и плотность 939 кг/м3. Разделение при получении (масс. % форполимер/масс. % компонента 1-ой стадии/масс. % компонента 2-ой стадии) составляет 1/44/55.

Порошкообразный полимер смешивают в атмосфере азота с 1000 чнм стеарата Са, 3200 чнм Irganox В225 и 5,8% по массе мастербатча углеродной сажи, содержащего около 40% по массе углеродной сажи. Затем проводят компаундирование и экструдирование в атмосфере азота с получением гранул при использовании двухшнекового экструдера CIMP90, таким образом, что SEI составляет 200 кВатт/тонну, и температура плавления составляет 250°С. Гранулированная смола имеет скорость течения расплава MFR5 2,4 г/10 минут и плотность 948 кг/м3 и SHI(2,7/210) 25.

Пример 4

Композиции, полученные по Примеру 1, Пример 2 и Сравнительному примеру 1, используют в покрытии трубы, как указано выше. Для покрытий провели определение максимальной скорости приема, при которой может быть стабильно нанесено покрытие, адгезию при 23°С и 80°С, относительное удлинение к моменту разрыва и разрушающее напряжение. Результаты приведены в Таблице 1, ниже.

Пример 5

Процедуру по Примеру 1 повторяют за исключением того, что условия в циркуляционном реакторе объемом 150 дм3 изменяют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 100 моль/кмоль, и концентрация этилена составляет 5,6 мол. %. Полученный в результате гомополимер имеет MFR2 16 г/10 минут. Соотношение 1-бутена к этилену составляет 5 моль/кмоль (из-за перемещения из устройства для предварительной полимеризации).

Условия в циркуляционном реакторе объемом 350 дм3 изменяют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 350 моль/кмоль, и концентрация этилена составляет 5,8 мол. %. Полученный в результате гомополимер имеет MFR2 43 г/10 минут. Соотношение 1-бутена к этилену составляет 3 моль/кмоль (из-за перемещения из предшествующего реактора).

Условия в газофазном реакторе регулируют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 29 моль/кмоль, соотношение 1-бутена к этилену составляет 250 моль/кмоль, и концентрация этилена составляет 13 мол. %. Вторая смесь полимера этилена имеет MFR5 2,3 г/10 минут и плотность 940 кг/м3. Разделение при получении (масс. % форполимер/масс. % компонента 1-ой стадии/масс. % компонента 2-ой стадии/масс. % компонента 3-ей стадии) составляет 1/25/23/51. Смолу гранулируют, как указано в Пример 1, и полученный в результате материал имеет MFR5 2,2 г/10 минут и плотность 952 кг/м3 и SHI(2,7/210) 18.

Пример 6

Процедуру по Примеру 1 повторяют за исключением того, что условия в циркуляционном реакторе объемом 150 дм3 изменяют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 290 моль/кмоль, и концентрация этилена составила 4,9 мол. %. В реактор добавляют 1-бутен, таким образом, чтобы соотношение 1-бутена к этилену составило 540 моль/кмоль. Полученный в результате сополимер имеет MFR2 300 г/10 минут и плотностью 946 кг/м3.

Условия в циркуляционном реакторе объемом 350 дм3 изменяют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 310 моль/кмоль, и концентрация этилена составляет 5,3 мол. %. В реактор добавляют 1-бутен, таким образом, чтобы соотношение 1-бутена к этилену составило 570 моль/кмоль. Полученный в результате сополимер имеет MFR2 290 г/10 минут и плотность 948 кг/м3.

Условия в газофазном реакторе регулируют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 20 моль/кмоль, соотношение 1-бутена к этилену составляет 960 моль/кмоль, и концентрация этилена составляет 26 мол. %. Вторая смесь полимера этилена имеет MFR5 1,1 г/10 минут и плотность 919 кг/м3. Разделение при получении (масс. % форполимер/масс. % компонента 1-ой стадии/масс. % компонента 2-ой стадии/масс. % компонента 3-ей стадии) составляет 1/22/22/55. Смолу гранулируют, как указано в Пример 1, и полученный в результате материал имеет MFR5 1,0 г/10 минут и плотность 934 кг/м3 и SHI (2,7/210) 29.

Пример 7

Процедуру по Примеру 1 повторяют за исключением того, что условия в циркуляционном реакторе объемом 150 дм3 изменяют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 470 моль/кмоль, и концентрация этилена составляет 6,0 мол. %. Полученный в результате гомополимер имеет MFR2 370 г/10 минут. Соотношение 1-бутена к этилену составляет 10 моль/кмоль (из-за перемещения из устройства для предварительной полимеризации).

Условия в циркуляционном реакторе объемом 350 дм3 изменяют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 420 моль/кмоль, и концентрация этилена составила 5,1 мол. %. Полученный в результате сополимер имеет MFR2 350 г/10 минут. Соотношение 1-бутена к этилену составляет 8 моль/кмоль (из-за перемещения из предшествующего реактора).

Условия в газофазном реакторе регулируют следующим образом: в качестве сомономера используют смесь 1-бутена и 1-гексена, таким образом, что смесь, подаваемая в газофазный реактор, содержит 20 масс. % 1-бутена и 80 масс. % 1-гексена. Соотношение водорода к этилену в псевдоожижающем газе составляет 13 моль/кмоль, соотношение 1-бутена к этилену составляет 150 моль/кмоль, соотношение 1-гексена к этилену составляет 160 моль/кмоль. Концентрация этилена составляет 16 мол. %. Вторая смесь полимера этилена имеет MFR5 0,9 г/10 минут и плотность 930 кг/м3. Разделение при получении (масс. % форполимер/масс. % компонента 1-ой стадии/масс. % компонента 2-ой стадии/масс. %) компонента 3-ей стадии) составляет 1/17/19/63. Смолу гранулируют, как указано в Пример 1, без добавления мастербатча углеродной сажи, и полученный в результате материал имеет MFR5 0,8 г/10 минут, плотность 933 кг/м3 и SHI(2,7/210) 32.

Пример 8

Процедуру по Примеру 1 повторяют за исключением того, что условия в циркуляционном реакторе объемом 150 дм3 изменяют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 430 моль/кмоль, и концентрация этилена составила 4,8 мол. %. Полученный в результате гомополимер имеет MFR2 430 г/10 минут. Соотношение 1-бутена к этилену составляет 9 моль/кмоль (из-за перемещения из устройства для предварительной полимеризации).

Условия в циркуляционном реакторе объемом 350 дм3 изменяют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 500 моль/кмоль, и концентрация этилена составляет 5,3 мол. %. Полученный в результате сополимер имеет MFR2 360 г/10 минут. Соотношение 1-бутена к этилену составляет 7 моль/кмоль (из-за перемещения из предшествующего реактора).

Условия в газофазном реакторе регулируют следующим образом: в качестве сомономера используют смесь 1-бутена и 1-гексена, таким образом, что смесь, подаваемая в газофазный реактор, содержит 20 масс. % 1-бутена и 80 масс. % 1-гексена. Соотношение водорода к этилену в псевдоожижающем газе составляет 33 моль/кмоль, соотношение 1-бутена к этилену составляет 110 моль/кмоль, соотношение 1-гексена к этилену составляет 160 моль/кмоль. Концентрация этилена составляет 18 мол. %. Вторая смесь полимера этилена имеет MFR5 2,0 г/10 минут и плотность 936 кг/м3. Разделение при получении (масс. % форполимер/масс. % компонента 1-ой стадии/масс. %) компонента 2-ой стадии/масс. %) компонента 3-ей стадии) составляет 1/20/20/59. Смолу гранулируют, как указано в Пример 1, без добавления мастербатча углеродной сажи, и полученный в результате материал имеет MFR5 2,1 г/10 минут, плотность 937 кг/м3 и SHI(2,7/210) 25.

Пример 9

Процедуру по Примеру 1 повторяют за исключением того, что условия в циркуляционном реакторе объемом 150 дм3 изменяют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 440 моль/кмоль, и концентрация этилена составила 6,3 мол. %. Полученный в результате гомополимер имеет MFR2 320 г/10 минут. Соотношение 1-бутена к этилену составляет 8 моль/кмоль (из-за перемещения из устройства для предварительной полимеризации).

Условия в циркуляционном реакторе объемом 350 дм3 изменяют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 480 моль/кмоль, и концентрация этилена составила 5,1 мол. %. Полученный в результате гомополимер имеет MFR2 360 г/10 минут. Соотношение 1-бутена к этилену составляет 7 моль/кмоль (из-за перемещения из предшествующего реактора).

Условия в газофазном реакторе регулируют, таким образом, чтобы соотношение водорода к этилену в реакторе составило 38 моль/кмоль, соотношение 1-бутена к этилену составило 220 моль/кмоль, и концентрация этилена составила 13 мол. %. Вторая смесь полимера этилена имеет MFR5 2,0 г/10 минут и плотность 945 кг/м3. Разделение при получении (масс. % форполимер/масс. % компонента 1-ой стадии/масс. % компонента 2-ой стадии/масс. % компонента 3-ей стадии) составляет 1/21/22/56. Смолу гранулируют, как указано в Пример 1, без добавления мастербатча углеродной сажи, и полученный в результате материал имеет MFR5 1,9 г/10 минут, плотность 946 кг/м3 и SHI(2,7/210) 20.

Пример 10

Композиции, полученные по Примерам 5-9, используют в покрытии трубы, как указано выше. Для покрытий провели определение адгезии при 23°С и 80°С. Результаты приведены в Таблице ниже.

Изобретение относится к способу получения металлической трубы с покрытием. Способ включает гомополимеризацию этилена или сополимеризацию этилена и α-олефинового сомономера на первой стадии полимеризации в присутствии катализатора полимеризации с получением первого гомо- или сополимера этилена с плотностью 940-980 кг/м3 и скоростью течения расплава MFR2 1-2000 г/10 мин. Затем проводят гомополимеризацию этилена или сополимеризацию этилена и α-олефинового сомономера на второй стадии полимеризации в присутствии первого гомо- или сополимера этилена с получением первой смеси полимера этилена, содержащей первый гомо- или сополимер этилена и второй гомо- или сополимер этилена. Первая смесь полимера этилена имеет плотность 940-980 кг/м3 и скорость течения расплава MFR2 10-2000 г/10 мин. На третьей стадии проводят сополимеризацию этилена и α-олефинового сомономера в присутствии первой смеси полимера этилена с получением второй смеси полимера этилена, содержащей первую смесь полимера этилена и третий сополимер этилена. Вторая смесь полимера этилена имеет плотность 915-965 кг/м3 и скорость течения расплава MFR5 0,2-10 г/10 мин. Получают трубу со слоем внешней поверхности. Наносят композицию покрытия на слой внешней поверхности трубы с получением слоя верхнего покрытия, где композиция покрытия содержит вторую смесь полимера этилена. Технический результат – получение покрытий с улучшенной адгезией и механическими свойствами, которые могут быть нанесены на высокой скорости. 12 з.п. ф-лы, 2 табл., 10 пр.

1. Способ получения металлической трубы с покрытием, включающий стадии:

(i) гомополимеризации этилена или сополимеризации этилена и α-олефинового сомономера, при этом α-олефиновый сомономер выбирают из группы, состоящей из α-олефинов с от 4 до 10 атомов углерода и их смесей, на первой стадии полимеризации в присутствии катализатора полимеризации с получением первого гомо- или сополимера этилена с плотностью от 940 до 980 кг/м3 и скоростью течения расплава MFR2 от 1 до 2000 г/10 мин;

(ii) гомополимеризации этилена или сополимеризации этилена и α-олефинового сомономера, при этом α-олефиновый сомономер выбирают из группы, состоящей из α-олефинов с от 4 до 10 атомов углерода и их смесей, на второй стадии полимеризации в присутствии первого гомо- или сополимера этилена с получением первой смеси полимера этилена, содержащей первый гомо- или сополимер этилена и второй гомо- или сополимер этилена, указанная первая смесь полимера этилена с плотностью от 940 до 980 кг/м3 и скоростью течения расплава MFR2 от 10 до 2000 г/10 мин;

(iii) сополимеризации этилена и α-олефинового сомономера, при этом α-олефиновый сомономер выбирают из группы, состоящей из α-олефинов с от 4 до 10 атомов углерода и их смесей, на третьей стадии полимеризации в присутствии первой смеси полимера этилена с получением второй смеси полимера этилена, содержащей первую смесь полимера этилена и третий сополимер этилена, указанная вторая смесь полимера этилена с плотностью от 915 до 965 кг/м3, предпочтительно от 930 до 955 кг/м3, и скоростью течения расплава MFR5 от 0,2 до 10 г/10 мин;

(iv) обеспечения трубы со слоем внешней поверхности;