Область техники, к которой относится изобретение

Настоящее изобретение относится к способу конверсии низкокачественного нефтяного исходного сырья.

Уровень техники

В публикации CN101210200B раскрывается комбинация гидрирования и каталитического крекинга кубового остатка. Кубовый остаток, тяжелый рецикловый газойль способа FCC (флюид-каталического крекинга) при удалении твердых примесей, необязательно фракционированные масла и необязательно дистиллят тяжелого остатка способа FCC совместно отправляют в установку гидрирования кубового остатка, получающийся в результате гидрированный кубовый остаток и необязательно вакуумный газойль отправляют в установку способа FCC для производства различных продуктов; тяжелый рецикловый газойль способа FCC после удаления твердых примесей может быть отправлен на рецикл в установку гидрирования кубового остатка; тяжелый остаток способа FCC подвергают дистилляции, а получающийся в результате дистиллят может быть отправлен на рецикл в установку гидрирования кубового остатка.

В публикации CN102344829A раскрывается комбинация гидрирования кубового остатка, гидрирования тяжелого масла способа FCC и каталитического крекинга. Жидкий поток, получаемый из реактора гидрирования кубового остатка, перегоняют для производства масла хвостовой фракции гидрирования кубового остатка, которое отправляют в качестве исходного сырья способа FCC в установку FCC. Тяжелое масло способа FCC, отделенное от продуктов способа FCC, и газовый поток, полученный из реактора гидрирования кубового остатка, смешивают и отправляют в реактор гидрирования тяжелого масла способа FCC. Гидрированное тяжелое масло способа FCC отправляют на рецикл в установку FCC.

Однако все еще имеется потребность в новом способе конверсии низкокачественного нефтяного исходного сырья, который мог бы увеличить время эксплуатации установки гидрообработки, уменьшить химическое потребление водорода и увеличить выход жидкого продукта.

Сущность изобретения

Цель настоящего изобретения заключается в предложении нового способа конверсии низкокачественного нефтяного сырья, который может увеличить время эксплуатации установки гидрообработки и характеризуется низким химическим потреблением водорода и высоким выходом жидкого продукта.

Настоящее изобретение предлагает способ конверсии низкокачественного нефтяного сырья, причем включает операции, на которых:

а) низкокачественное нефтяное сырье подвергают реакции гидрирования низкой жесткости, при этом получающийся в результате продукт реакции разделяют для производства газа, гидрированного лигроина, гидрированного дизельного топлива и гидрированного кубового остатка, где в реакции гидрирования низкой жесткости при расчете на низкокачественное нефтяное исходное сырье выход гидрированного кубового остатка в диапазоне 85-95 мас.%, и свойства гидрированного кубового остатка по существу сохраняют на постоянном уровне;

b) гидрированный кубовый остаток, полученный на стадии а), подвергают реакции первого каталитического крекинга, при этом получающийся в результате продукт реакции разделяют для производства первого сухого газа, первого газа СНГ, первого бензина, первого дизельного топлива и первого газойля способа FCC (FGO);

с) первый газойль FGO, полученный на стадии b), подвергают реакции гидрирования газойля, при этом получающийся в результате продукт реакции разделяют для производства гидрированного газойля;

d) гидрированный газойль, полученный на стадии с), подвергают реакции первого каталитического крекинга стадии b) или реакции второго каталитического крекинга.

В одном варианте осуществления, способ, кроме того, включает стадию е): второй газойль способа FCC, полученный в реакции второго каталитического крекинга стадии d), подвергают реакции гидрирования газойля стадии с).

В одном варианте осуществления в реакции гидрирования низкой жесткости стадии а) при расчете на низкокачественное нефтяное исходное сырье выход гидрированного кубового остатка в диапазоне 87-93 мас.%, и свойства гидрированного кубового остатка по существу сохраняют на постоянном уровне.

В случае изменения свойств гидрированного кубового остатка нежелательным образом (например, увеличения плотности или увеличения уровня содержания коксового остатка) жесткость реакции гидрирования увеличивают таким образом, чтобы свойство гидрированного кубового остатка по существу сохранялось на том же самом постоянном уровне, что и свойство гидрированного кубового остатка на более ранней ступени (например, 0-1000 часов). Например, в случае увеличения плотности гидрированного кубового остатка, составляющей более чем 0,005 г/см3/(1000 часов), и/или в случае увеличения уровня содержания коксового остатка в гидрированном кубовом остатке, составляющей более чем 0,5 мас.%/(1000 часов), увеличивают жесткость реакции гидрирования (например, температуру реакции увеличат на 2-10°С/(1000 часов) или уменьшают часовую объемную скорость жидкости (LHSV) на 0,1-0,5 час-1/(1000 часов)).

В одном варианте осуществления на стадии а) степень удаления серы из низкокачественного нефтяного исходного сырья в диапазоне 50-95 мас.%, степень удаления азота в диапазоне 10-70 мас.%, степень удаления коксового остатка в диапазоне 10-70 мас.%, а степень удаления металлов в диапазоне 50-95 мас.%.

В одном варианте осуществления условия проведения реакции гидрирования низкой жесткости включают: парциальное давление водорода в диапазоне 8-20 МПа, температура реакции в диапазоне 330-420°С, часовая объемная скорость жидкости в диапазоне 0,1-1,5 час-1, и общее объемное отношение водород/масло в диапазоне 200-1500 нм3/м3.

В одном варианте осуществления температура реакции на более ранней ступени реакции гидрирования низкой жесткости (например, 0-1000 часов) в диапазоне 350-370°С, например, 350-360°С, 350-355°С, или, например, составляет 350°С, 351°С, 352°С, 353°С, 354°С, 355°С, 356°С, 357°С, 358°С, 359°С, 360°С, 361°С, 362°С, 363°С, 364°С, 365°С, 366°С, 367°С, 368°С, 369°С или 370°С.

В одном варианте осуществления реакцию гидрирования низкой жесткости проводят в реакторе с неподвижным слоем катализатора в присутствии катализатора гидрирования. В соответствии с функцией катализатора гидрирования по направлению течения реагентов катализатор гидрирования для реакции гидрирования низкой жесткости может последовательно содержать защищающий катализатор гидрирования, катализатор гидродеметаллизации, катализатор гидродесульфуризации и катализатор гидроденитрогенизации и удаления коксового остатка. Предпочтительно при расчете на совокупную массу катализатора гидрирования защищающий катализатор гидрирования и катализатор гидродеметаллизации составляют 20%-70%, например, 30%-50%; катализатор гидродесульфуризации составляет 20%-70%, например, 40%-60%; катализатор гидроденитрогенизации и удаления коксового остатка составляет 0%-60%, например, 10%-40%, и суммарное количество защищающего катализатора гидрирования, катализатора гидродеметаллизации, катализатора гидродесульфуризации и катализатора гидроденитрогенизации и удаления коксового остатка составляет 100 мас.%. Катализаторы гидрирования представляют собой соответствующие продукты, обычно использующиеся на современном уровне техники. В одном предпочтительном варианте осуществления при расчете на совокупную массу катализатора гидрирования катализатор гидродеметаллизации составляет 30 мас.% и более.

В одном варианте осуществления низкокачественное нефтяное исходное сырье представляет собой нефтяные углеводороды и/или другие минеральные масла, где нефтяные углеводороды выбирают из атмосферного газойля, вакуумного газойля, атмосферного кубового остатка, вакуумного кубового остатка, гидрированного кубового остатка, газойля коксования, деасфальтированного масла и любой их комбинации, а другое минеральное масло выбирают из сжиженного масла, произведенного из угольного или природного газа, нефти битуминозного песчаника, нефти из малопроницаемых пластов, сланцевой нефти и любой их комбинации.

В одном варианте осуществления низкокачественное нефтяное исходное сырье удовлетворяет нижеследующему: (1) плотность при 20°С в диапазоне 910-1000 кг/м3; и/или (2) уровень массового процентного содержания коксового остатка в диапазоне 4-15 мас.%; и/или (3) уровень содержания металлов (Ni + V) в диапазоне 12-600 ч./млн. В одном предпочтительном варианте осуществления низкокачественное нефтяное исходное сырье удовлетворяет нижеследующему: (1) плотность при 20°С в диапазоне 980-1000 кг/м3; и/или (2) уровень массового процентного содержания коксового остатка в диапазоне 10-15 мас.%; и/или (3) уровень содержания металлов (Ni + V) в диапазоне 60-600 ч./млн.

В одном варианте осуществления реакция первого каталитического крекинга включает следующие стадии: (1) предварительно нагретый гидрированный кубовый остаток и первый регенерированный катализатор каталитического крекинга подвергают реакции первого крекинга в нижней части реактора первого каталитического крекинга, получающийся в результате продукт реакции разделяют для производства продукта первого крекинга и полурегенерированного катализатора первого каталитического крекинга; микроактивность регенерированного катализатора первого каталитического крекинга в диапазоне 35-60; (2) после этого первый продукт крекинга и полурегенерированный катализатор первого каталитического крекинга, полученные на стадии (1), подвергают реакции первой дополнительной каталитической конверсии в верхней части реактора первого каталитического крекинга, а получающийся в результате продукт реакции разделяют путем фракционирования для производства первого сухого газа, первого газа СНГ, первого бензина, первого дизельного топлива и первого газойля способа FCC. Верхняя и нижняя части реактора первого каталитического крекинга разграничиваются на определенном уровне, находящемся на участке между первой третью и двумя третями реактора (в направлении течения реагентов). В одном предпочтительном варианте осуществления нижняя часть относится к первой половине длины реактора, в то время как верхняя часть относится ко второй половине длины реактора.

В одном варианте осуществления реакцию первого крекинга проводят в следующих далее условиях: температура реакции в диапазоне 530-620°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 30-180 час-1, соотношение катализатор/масло в диапазоне 4-12, соотношение водяной пар/масло в диапазоне 0,03-0,3, давление реакции в диапазоне 130 кПа-450 кПа; реакцию первой дополнительной каталитической конверсии проводят в следующих далее условиях: температура реакции в диапазоне 460°С-520°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 20-100 час-1, отношение катализатор/масло в диапазоне 3-15, отношение водяной пар/масло в диапазоне 0,03-0,3, давление реакции в диапазоне 130 кПа-450 кПа.

В одном варианте осуществления в реакции первого каталитического крекинга уровень содержания водорода в первом газойле FGO в диапазоне 10,5-15 мас.%; при расчете на гидрированный кубовый остаток, выход первого газойля FGO в диапазоне 15-50 мас.%.

В одном варианте осуществления второй подвергнутый переработке газойль и первый газойль FGO совместно подвергают реакции гидрирования газойля; второй подвергнутый переработке газойль выбирают из группы, состоящей из газойля коксования, деасфальтированного масла, газойля FGO, произведенного при использовании других установок FCC, и любой их комбинации.

В одном варианте осуществления реакцию гидрирования газойля проводят в реакторе с неподвижным слоем катализатора в присутствии катализатора гидрирования. В соответствии с функцией катализатора гидрирования по направлению течения реагентов катализатор гидрирования для реакции гидрирования газойля может последовательно содержать защищающий катализатор гидрирования, катализатор гидродеметаллизации и гидродесульфуризации и катализатор гидрообработки. Предпочтительно при расчете на совокупную массу катализатора гидрирования защищающий катализатор гидрирования составляет 0-30 мас.%, например, 5-20 мас.%, катализатор гидродеметаллизации и гидродесульфуризации составляет 5-35 мас.%, например, 10-25 мас.%; и катализатор гидрообработки составляет 35%-95 мас.%, например, 55-85 мас.%, а суммарное количество защищающего катализатора гидрирования, катализатора гидродеметаллизации и гидродесульфуризации и катализатора гидрообработки составляет 100 мас.%. Катализаторы гидрирования представляют собой соответствующие продукты, обычно использующиеся на современном уровне техники.

В одном варианте осуществления реакцию гидрирования газойля проводят в следующих далее условиях: давление реакции в диапазоне 5,0-20,0 МПа, температура реакции в диапазоне 300-430°С, часовая объемная скорость жидкости в диапазоне 0,2-5,0 час-1, а объемное отношение водород/масло в диапазоне 200-1800 нм3/м3.

В одном варианте осуществления реакцию второго каталитического крекинга проводят в следующих далее условиях: температура реакции в диапазоне 450°С-620°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 1-100 час-1, отношение катализатор/масло в диапазоне 1-25, а отношение водяной пар/масло в диапазоне 0,03-0,3.

В одном варианте осуществления реакция второго каталитического крекинга включает следующие далее стадии: (1) предварительно нагретый гидрированный газойль и регенерированный катализатор второго каталитического крекинга подвергают реакции второго крекинга в нижней части реактора второго каталитического крекинга, получающийся в результате продукт реакции разделяют для производства продукта второго крекинга и полурегенерированного катализатора второго каталитического крекинга; (2) после этого продукт второго крекинга, полученный на стадии (1), и полурегенерированный катализатор второго каталитического крекинга подвергают реакции второй дополнительной каталитической конверсии в верхней части реактора второго каталитического крекинга, а получающийся в результате продукт реакции разделяют путем фракционирования для производства второго сухого газа, второго газа СНГ, второго бензина, второго дизельного топлива и второго газойля способа FCC. Верхняя и нижняя части реактора второго каталитического крекинга разграничиваются на определенном уровне, находящемся на участке между первой третью и первыми двумя третями реактора (в направлении течения реагентов). В одном предпочтительном варианте осуществления нижняя часть относится к первой половине длины реактора, в то время как верхняя часть относится ко второй половине длины реактора.

В одном варианте осуществления реакцию второго крекинга проводят в следующих далее условиях: температура реакции в диапазоне 530-620°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 30-180 час-1, отношение катализатор/масло в диапазоне 4-12, отношение водяной пар/масло в диапазоне 0,03-0,3, давление реакции в диапазоне 130 кПа-450 кПа; реакцию второй дополнительной каталитической конверсии проводят в следующих далее условиях: температура реакции в диапазоне 460°С-520°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 20-100 час-1, отношение катализатор/масло в диапазоне 3-15, отношение водяной пар/масло в диапазоне 0,03-0,3, давление реакции в диапазоне 130 кПа-450 кПа.

Настоящее изобретение также предлагает следующие далее технические решения:

Решение 1: Способ конверсии тяжелого нефтяного сырья, который включает стадии, на которых:

а) тяжелое нефтяное исходное сырье подвергают реакции гидрирования низкой жесткости, при этом получающийся в результате продукт реакции разделяют для производства гидрированного газа, гидрированного лигроина, гидрированного дизельного топлива и гидрированного кубового остатка; причем при расчете на тяжелое нефтяное сырье выход гидрированного кубового остатка регулируют в диапазоне 85-95 мас.%;

b) гидрированный кубовый остаток, полученный на стадии а), и катализатор способа FCC подвергают реакции первого каталитического крекинга для производства разделяемых первого сухого газа, первого газа СНГ, первого бензина, первого легкого рециклового газойля, первого газойля способа FCC и тяжелого остатка; причем микроактивность катализатора способа FCC в диапазоне 40-55;

с) первый газойль FGO, полученный на стадии b), после фильтрования подвергают реакции гидрирования газойля для производства гидрированного газойля; отделяемый тяжелый остаток, полученный на стадии b), подвергают реакции первого каталитического крекинга стадии b);

d) гидрированный газойль, полученный на стадии с), подвергают реакции второго каталитического крекинга или реакции первого каталитического крекинга.

Решение 2: Способ, соответствующий решению 1, где способ, кроме того, включает стадию е): второй газойль FGO, полученный в реакции второго каталитического крекинга стадии d), подвергают реакции гидрирования газойля стадии с).

Решение 3: Способ, соответствующий решению 1, где на стадии а) при расчете на тяжелое нефтяное сырье выход гидрированного кубового остатка регулируют в диапазоне 87-93 мас.%.

Решение 4: Способ, соответствующий решению 1, где на стадии а) степень удаления серы из тяжелого нефтяного сырья регулируют в диапазоне 50-95 мас.%, степень удаления азота регулируют в диапазоне 20-70 мас.%, степень удаления коксового остатка регулируют в диапазоне 20-70 мас.%, а степень удаления металлов регулируют в диапазоне 50-90 мас.%.

Решение 5: Способ, соответствующий решению 1, где условия проведения реакции гидрирования низкой жесткости включают: парциальное давление водорода в диапазоне 10-20 МПа, температура реакции в диапазоне 320-420°С, часовая объемная скорость жидкости в диапазоне 0,2-1,0 час-1, и общее объемное отношение водород/масло в диапазоне 300-1500 нм3/м3.

Решение 6: Способ, соответствующий решению 1, где тяжелое нефтяное исходное сырье представляет собой нефтяные углеводороды и/или другие минеральные масла, причем нефтяной углеводород является, по меньшей мере, одним, выбираемым из атмосферного газойля, вакуумного газойля, атмосферного кубового остатка, вакуумного кубового остатка, гидрированного кубового остатка, газойля коксования и деасфальтированного масла, а другое минеральное масло является, по меньшей мере, одним, выбираемым из сжиженного масла, произведенного из угольного или природного газа, нефти битуминозного песчаника, нефти из малопроницаемых пластов и сланцевой нефти.

Решение 7: Способ, соответствующий решению 1, где тяжелое нефтяное сырье удовлетворяет нижеследующему: плотность при 20°С в диапазоне 910-1000 кг/м3, и/или уровень массового процентного содержания коксового остатка в диапазоне 4-15 мас.%, и/или уровень содержания металлов в диапазоне 12-600 ч./млн.

Решение 8: Способ, соответствующий решению 1, где условия проведения реакции первого каталитического крекинга на стадии b) включают: температура реакции в диапазоне 450-670°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 10-100 час-1, массовое отношение между регенерированным катализатором и нефтяным сырьем в диапазоне 1-30, массовое отношение между водяными парами (водяным паром) и исходным сырьем в диапазоне 0,03-1,0.

Решение 9: Способ, соответствующий решению 1: где первый газойль FGO регулируют для получения уровня содержания водорода в диапазоне 9,0-13,0 мас.%; при расчете на гидрированный кубовый остаток стадии b) выход первого газойля FGO регулируют в диапазоне 15%-50 мас.%.

Решение 10: Способ, соответствующий решению 1, где отделяемый тяжелый остаток, полученный на стадии b), характеризуется уровнем содержания твердого вещества < 6 г/л и плотностью при 20°С в диапазоне 920-1150 кг/м3.

Решение 11: Способ, соответствующий решению 1, где первый газойль FGO на стадии с) после фильтрования характеризуется уровнем содержания твердого вещества < 10 ч./млн.

Решение 12: Способ, соответствующий решению 1, где второй подвергнутый переработке газойль и первый газойль FGO совместно подвергают реакции гидрирования газойля стадии с); причем второй подвергнутый переработке газойль является, по меньшей мере, одним, выбираемым из газойля коксования, деасфальтированного масла и газойля FGO, произведенного при использовании других установок способа FCC.

Решение 13: Способ, соответствующий решению 1, где реакцию гидрирования газойля стадии с) проводят в реакторе с неподвижным слоем катализатора; причем по направлению движения реагентов в реактор с неподвижным слоем катализатора последовательно загружают защищающий катализатор гидрирования, катализатор гидродеметаллизации и гидродесульфуризации и катализатор гидрообработки.

Решение 14: Способ, соответствующий решению 1, где условия проведения реакции гидрирования газойля стадии с) включают нижеследующее: давление реакции в диапазоне 6,0-18,0 МПа, температура реакции в диапазоне 270-420°С, часовая объемная скорость жидкости в диапазоне 0,2-1,0 час-1, а объемное отношение водород/масло в диапазоне 200-1800 нм3/м3.

Решение 15: Способ, соответствующий решению 1, где условия проведения реакции второго каталитического крекинга стадии d) включают нижеследующее: температура реакции в диапазоне 450°С-620°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 1-100 час-1, отношение катализатор/масло в диапазоне 1-25, а отношение водяной пар/масло в диапазоне 0,03-0,3.

Решение 16: Способ конверсии низкокачественного нефтяного сырья, который включает стадии, на которых:

а) низкокачественное нефтяное сырье подвергают реакции гидрирования низкой жесткости для производства газа, гидрированного лигроина, гидрированного дизельного топлива и гидрированного кубового остатка; при этом при расчете на низкокачественное нефтяное сырье выход гидрированного кубового остатка регулируют в диапазоне 85-95 мас.%;

b) гидрированный кубовый остаток, полученный на стадии а), подвергают реакции первого каталитического крекинга для производства первого сухого газа, первого газа СНГ, первого бензина, первого дизельного топлива и первого газойля FGO;

с) первый газойль FGO, полученный на стадии b), подвергают реакции гидрирования газойля для производства гидрированного газойля;

d) гидрированный газойль, полученный на стадии с), подвергают реакции второго каталитического крекинга для производства второго сухого газа, второго газа СНГ, второго бензина, второго дизельного топлива и второго газойля FGO.

Решение 17: Способ по решению 16, который дополнительно включает стадию е), на которой второй газойль FGO, полученный на стадии d), подвергают реакции гидрирования газойля стадии с).

Решение 18: Способ по решению 16, где на стадии а) при расчете на низкокачественное нефтяное сырье выход гидрированного кубового остатка регулируют в диапазоне 87-93 мас.%.

Решение 19: Способ по решению 16, где на стадии а) степень удаления серы из низкокачественного нефтяного сырья регулируют в диапазоне 50-95 мас.%, степень удаления азота регулируют в диапазоне 10-70 мас.%, степень удаления коксового остатка регулируют в диапазоне 10-70 мас.%, и степень удаления металлов регулируют в диапазоне 50-95 мас.%.

Решение 20: Способ по решению 16, где условия проведения реакции гидрирования низкой жесткости включают: парциальное давление водорода в диапазоне 8-20 МПа, температура реакции в диапазоне 330-420°С, часовая объемная скорость жидкости в диапазоне 0,1-1,5 час-1, и общее объемное отношение водород/масло в диапазоне 200-1500 нм3/м3.

Решение 21: Способ по решению 16, где низкокачественное нефтяное сырье представляет собой нефтяные углеводороды и/или другие минеральные масла, причем нефтяной углеводород является, по меньшей мере, одним, выбираемым из атмосферного газойля, вакуумного газойля, атмосферного кубового остатка, вакуумного кубового остатка, гидрированного кубового остатка, газойля коксования и деасфальтированного масла, а другим минеральным маслом является, по меньшей мере, один, выбираемый из сжиженного масла, произведенного из угольного или природного газа, нефти битуминозного песчаника, нефти из малопроницаемых пластов и сланцевой нефти.

Решение 22: Способ по решению 16, где низкокачественное нефтяное сырье удовлетворяет нижеследующему: плотность при 20°С в диапазоне 920-1100 кг/м3, и уровень массового процентного содержания коксового остатка в диапазоне 8-20 мас.%.

Решение 23: Способ по решению 16, где гидрированный кубовый остаток, полученный на стадии а), подвергают реакции первого каталитического крекинга, включающей следующие далее стадии:

(1) предварительно нагретый гидрированный кубовый остаток и регенерированный катализатор первого каталитического крекинга подвергают реакции первого крекинга в нижней части реактора первого каталитического крекинга, и получающийся в результате продукт реакции разделяют для производства продукта первого крекинга и полурегенерированного катализатора первого каталитического крекинга;

(2) после этого продукт первого крекинга и полурегенерированный катализатор первого каталитического крекинга, полученные на стадии (1), подвергают реакции первой дополнительной каталитической конверсии в верхней части реактора первого каталитического крекинга, а получающийся в результате продукт реакции разделяют путем фракционирования для производства первого сухого газа, первого газа СНГ, первого бензина, первого дизельного топлива и первого газойля FGO.

Решение 24: Способ по решению 23, где условия проведения реакции первого крекинга стадии (1) включают: температура реакции в диапазоне 530-620°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 30-180 час-1, отношение катализатор/масло в диапазоне 4-12, отношение водяной пар/масло в диапазоне 0,03-0,3, и давление реакции в диапазоне 130 кПа-450 кПа; а условия проведения реакции первой дополнительной каталитической конверсии стадии (2) включают: температура реакции в диапазоне 460-520°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 20-100 час-1, отношение катализатор/масло в диапазоне 3-15, отношение водяной пар/масло в диапазоне 0,03-0,3, и давление реакции в диапазоне 130 кПа-450 кПа.

Решение 25: Способ по решению 16, где первый газойль FGO регулируют для получения уровня содержания водорода в диапазоне 10,5-15 мас.%; при расчете на гидрированный кубовый остаток стадии b) выход первого газойля FGO регулируют в диапазоне 15-50 мас.%.

Решение 26: Способ по решению 16, где второй подвергнутый переработке газойль и первый газойль FGO совместно подвергают реакции гидрирования газойля стадии с); причем второй подвергнутый переработке газойль является, по меньшей мере, одним, выбираемым из газойля коксования, деасфальтированного масла и газойля FGO, произведенного при использовании других установок FCC.

Решение 27: Способ по решению 16, где реакцию гидрирования газойля стадии с) проводят в реакторе с неподвижным слоем катализатора; и по направлению движения реагентов в реактор с неподвижным слоем катализатора последовательно загружают защищающий катализатор гидрирования, катализатор гидродеметаллизации и гидродесульфуризации и катализатор гидрообработки.

Решение 28: Способ по решению 16, где условия проведения реакции гидрирования газойля стадии с) включают нижеследующее: давление реакции в диапазоне 5,0-20,0 МПа, температура реакции в диапазоне 300-430°С, часовая объемная скорость жидкости в диапазоне 0,2-5,0 час-1, а объемное отношение водород/масло в диапазоне 200-1800 нм3/м3.

Решение 29: Способ по решению 16, где условия проведения реакции второго каталитического крекинга стадии d) включают нижеследующее: температура реакции в диапазоне 450°С-620°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 1-100 час-1, отношение катализатор/масло в диапазоне 1-25, и отношение водяной пар/масло в диапазоне 0,03-0,3.

Решение 30: Способ по решению 16, где гидрированный газойль, полученный на стадии с), подвергают реакции второго каталитического крекинга, включающей следующие далее стадии:

(α) предварительно нагретый гидрированный газойль и регенерированный катализатор второго каталитического крекинга подвергают реакции второго крекинга в нижней части реактора второго каталитического крекинга, и получающийся в результате продукт реакции разделяют для производства продукта второго крекинга и полурегенерированного катализатора второго каталитического крекинга;

(β) после этого продукт второго крекинга, полученный на стадии (α), и полурегенерированный катализатор второго каталитического крекинга подвергают реакции второй дополнительной каталитической конверсии в верхней части реактора второго каталитического крекинга, и получающийся в результате продукт реакции разделяют путем фракционирования для производства второго сухого газа, второго газа СНГ, второго бензина, второго дизельного топлива и второго газойля FGO.

Решение 31: Способ по решению 30, где условия проведения реакции второго крекинга стадии (α) включают нижеследующее: температура реакции в диапазоне 530-620°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 30-180 час-1, отношение катализатор/масло в диапазоне 4-12, отношение водяной пар/масло в диапазоне 0,03-0,3, и давление реакции в диапазоне 130 кПа-450 кПа; а условия проведения реакции второй дополнительной каталитической конверсии стадии (β) включают нижеследующее: температура реакции в диапазоне 460°С-520°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 20-100 час-1, отношение катализатор/масло в диапазоне 3-15, отношение водяной пар/масло в диапазоне 0,03-0,3, и давление реакции в диапазоне 130 кПа-450 кПа.

Настоящее изобретение, кроме того, включает любую возможную комбинацию из представленных выше вариантов осуществления и/или технических решений.

В результате уменьшения жесткости реакции гидрирования низкокачественного нефтяного сырья и регулирования глубины конверсии гидрированного кубового остатка в установке способа FCC настоящее изобретение может продлевать срок службы катализатора гидрирования, значительно увеличивать продолжительность рабочего периода установки гидрирования и уменьшать химическое потребление водорода. Другие признаки и преимущества настоящего изобретения будут подробно разъяснены в следующем далее подробном описании изобретения.

Описание чертежей

Прилагающийся чертеж предназначен для дополнительного понимания настоящего изобретения, составляет часть описания изобретения и совместно со следующим далее подробным описанием изобретения используется для разъяснения настоящего изобретения, но не предназначен для ограничения настоящего изобретения.

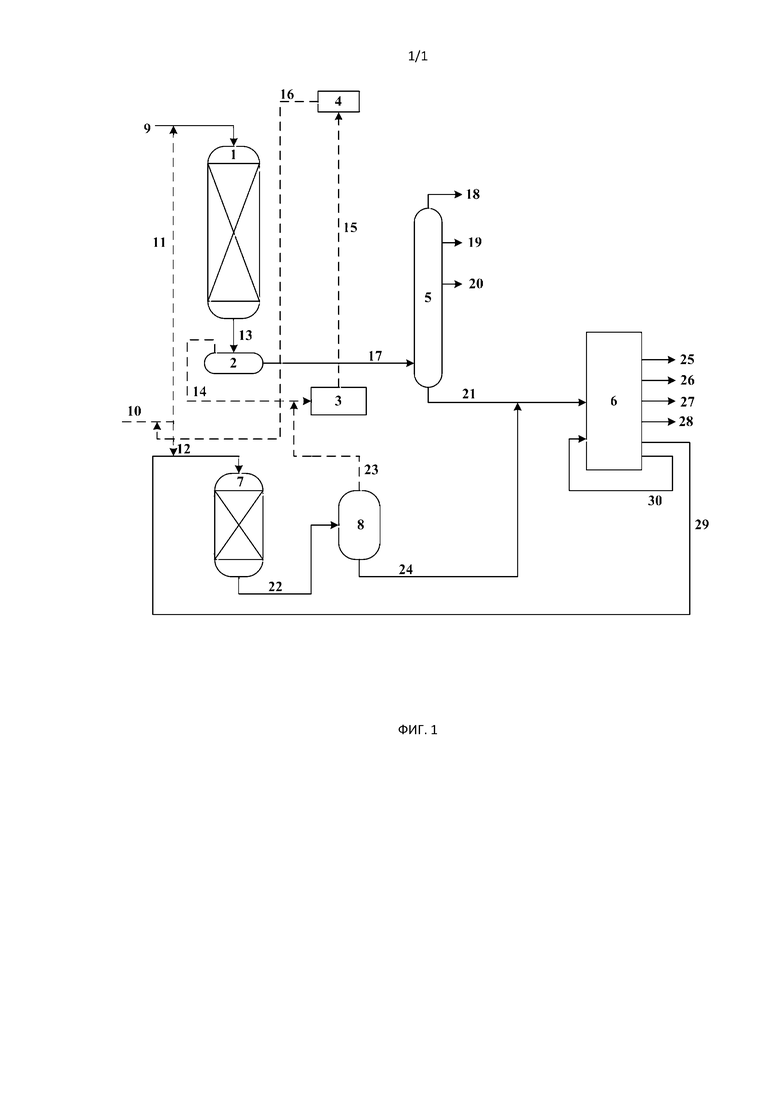

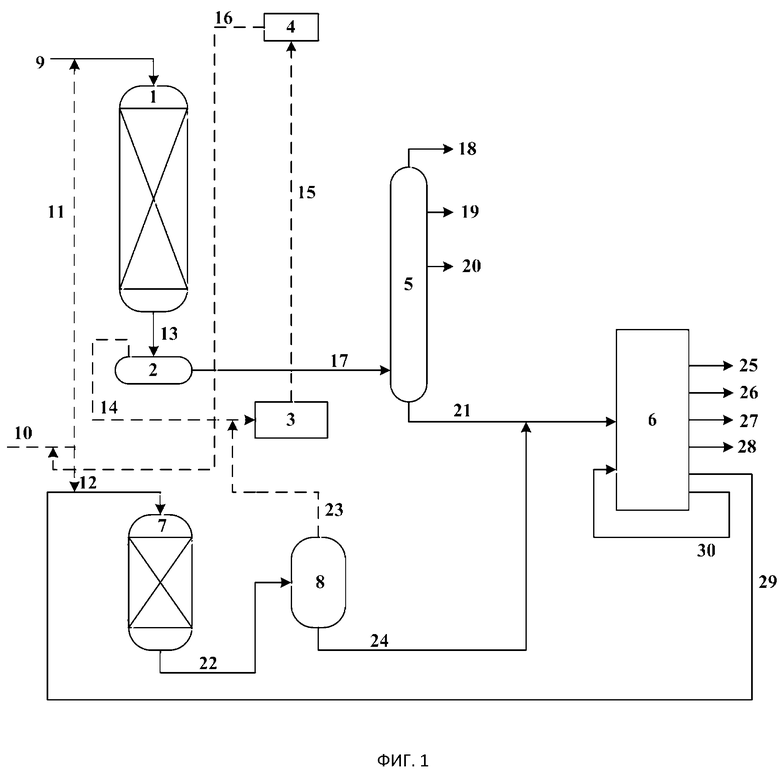

Фиг. 1 представляет собой схематическую диаграмму технологического процесса для конверсии низкокачественного нефтяного сырья настоящего изобретения, на которой позиции обозначают

Подробное описание вариантов осуществления

Конкретные варианты осуществления настоящего изобретения будут подробно описываться ниже при обращении к фиг. Необходимо понимать, что конкретные варианты осуществления, описанные в настоящем документе, используются только для иллюстрации и разъяснения настоящего изобретения и не предназначены для ограничения настоящего изобретения.

Настоящее изобретение предлагает способ конверсии низкокачественного нефтяного сырья, который включает нижеследующее: а) низкокачественное нефтяное сырье подвергают реакции гидрирования низкой жесткости, получающийся в результате продукт реакции разделяют для производства газа, гидрированного лигроина, гидрированного дизельного топлива и гидрированного кубового остатка; причем в реакции гидрирования низкой жесткости при расчете на низкокачественное нефтяное сырье выход гидрированного кубового остатка в диапазоне 85-95 мас.%, предпочтительно 87-93 мас.%, свойства гидрированного кубового остатка по существу поддерживают на постоянном уровне; b) гидрированный кубовый остаток, полученный на стадии а), подвергают реакции первого каталитического крекинга, получающийся в результате продукт реакции разделяют для производства первого сухого газа, первого газа СНГ, первого бензина, первого дизельного топлива и первого газойля FGO; с) первый газойль FGO, полученный на стадии b), подвергают реакции гидрирования газойля, получающийся в результате продукт реакции разделяют для производства гидрированного газойля; d) гидрированный газойль, полученный на стадии с), подвергают реакции первого каталитического крекинга стадии b) или реакции второго каталитического крекинга.

Способ настоящего изобретения может, кроме того, включать стадию е), на которой второй газойль FGO, полученный в реакции второго каталитического крекинга стадии d), подвергают реакции гидрирования газойля стадии с).

В соответствии с настоящим изобретением в реакции гидрирования низкой жесткости стадии а) при расчете на низкокачественное нефтяное сырье выход гидрированного кубового остатка в диапазоне 85-95 мас.%, предпочтительно 87-93 мас.%, свойства гидрированного кубового остатка по существу поддерживают на постоянном уровне. В реакции гидрирования низкой жесткости формулировка «свойства гидрированного кубового остатка по существу поддерживают на постоянном уровне» относится к удовлетворению, по меньшей мере, одного из следующих далее требований:

(1) процент варьирования степени удаления серы из низкокачественного нефтяного сырья (Δ(степень удаления серы)) составляет менее чем 20%;

(2) процент варьирования степени удаления азота из низкокачественного нефтяного сырья (Δ(степень удаления азота)) составляет менее, чем 40%;

(3) процент варьирования степени удаления коксового остатка из низкокачественного нефтяного сырья (Δ(степень удаления коксового остатка)) составляет менее, чем 40%;

(4) процент варьирования степени удаления металлов из низкокачественного нефтяного сырья (Δ(степень удаления металлов)) составляет менее, чем 20%;

где

Δ(степень удаления серы) = [(максимальная степень удаления серы-минимальная степень удаления серы)/минимальная степень удаления серы] * 100%;

Δ(степень удаления азота) = [(максимальная степень удаления азота-минимальная степень удаления азота)/минимальная степень удаления азота] * 100%;

Δ(степень удаления коксового остатка) = [(максимальная степень удаления коксового остатка-минимальная степень удаления коксового остатка)/минимальная степень удаления коксового остатка] * 100%;

Δ(степень удаления металлов) = [(максимальная степень удаления металлов-минимальная степень удаления металлов)/минимальная степень удаления металлов] * 100%;

где термины «максимальный» и «минимальный» относятся к максимальному и минимальному значениям в каждой партии.

В одном предпочтительном варианте осуществления формулировка «свойство гидрированного кубового остатка по существу поддерживают на постоянном уровне» относится к соотношениям Δ(степень удаления серы) < 20%; Δ(степень удаления азота) < 40%; Δ(степень удаления коксового остатка) < 40%; и Δ(степень удаления металлов) < 20%. В наиболее предпочтительном варианте осуществления формулировка «свойство гидрированного кубового остатка по существу поддерживают на постоянном уровне» относится к соотношениям Δ(степень удаления серы) < 10%; Δ(степень удаления азота) < 20%; Δ(степень удаления коксового остатка) < 20%; и Δ(степень удаления металлов) < 10%.

В случае нежелательного изменения свойства гидрированного кубового остатка (например, увеличения плотности или увеличения уровня содержания коксового остатка) жесткость реакции гидрирования увеличивают таким образом, чтобы свойство гидрированного кубового остатка по существу поддерживалось бы на том же самом постоянном уровне, что и свойство гидрированного кубового остатка на более ранней ступени. Например, жесткость реакции для реакции гидрирования увеличивают в случае увеличения плотности гидрированного кубового остатка на величину в диапазоне 0,001-0,005 г/см3 или увеличения уровня содержания коксового остатка в гидрированном кубовом остатке на величину в диапазоне 0,1-0,5%. Опять-таки, например, в случае увеличения плотности гидрированного кубового остатка, составляющей более, чем 0,005 г/см3/(1000 часов), и/или в случае увеличения уровня содержания коксового остатка в гидрированном кубовом остатке, составляющей более, чем 0,5 мас.%/(1000 часов), жесткость реакции гидрирования увеличивают, например, увеличивают температуру реакции на величину в диапазоне 2-10°С/(1000 часов) или уменьшают часовую объемную скорость жидкости на величину в диапазоне 0,1-0,5 час-1/(1000 часов).

Реакция гидрирования низкой жесткости может быть проведена таким образом, чтобы температуру реакции регулировали на протяжении всего периода реакции. Например, температуру реакции увеличивают с постоянной скоростью (степень увеличения температуры в диапазоне 10-50°С/(8000 часов)) или же весь рабочий период усредненно разделяют на n ступеней (n представляет собой целое число, составляющее более, чем 1) и температуру реакции поддерживают постоянной на каждой ступени, причем разность температур между любыми двумя последовательными ступенями (температура реакции в конце последующей ступени за вычетом температуры реакции в конце предшествующей ступени) в диапазоне 10-50°С/(n-1); где температура реакции гидрирования низкой жесткости в диапазоне 350-370°С в течение рабочего периода в диапазоне 0-1000 часов.

В настоящем изобретении, если только не будет указано иное, для реакции гидрирования термин «температура реакции» будет обозначать среднюю температуру реактора, а для реакции каталитического крекинга термин «температура реакции» будет обозначать температуру на выходе из реактора.

Как неожиданно обнаружили изобретатели настоящего изобретения, при реакции гидрирования низкокачественного нефтяного сырья в случае регулирования выхода гидрированного кубового остатка в диапазоне 85-95 мас.% увеличение количества отложений металла и кокса на катализаторе будет становиться все более и более медленным наряду с увеличением рабочего времени установки, и рабочий период установки реакции гидрирования кубового остатка может значительно увеличиться. В настоящем изобретении данный тип реакции гидрирования называется реакцией гидрирования низкой жесткости. В соответствии с настоящим изобретением низкокачественное нефтяное сырье подвергают воздействию регулируемой реакции гидрирования низкой жесткости в установке гидрирования низкой жесткости. В результате динамического регулирования условий проведения реакции выход гидрированного кубового остатка, полученного в результате разделения и фракционирования продуктов, и степень удаления примесей являются относительно стабильными. Говоря конкретно, на протяжении увеличенного рабочего времени установки в случае увеличения выхода гидрированного кубового остатка и уменьшения степени удаления примесей жесткость реакции гидрирования будет увеличена (например, будет увеличена температура реакции).

В совокупности условия проведения реакции для реакции гидрирования низкой жесткости могут включать: парциальное давление водорода в диапазоне 8-20 МПа, предпочтительно 9-16 МПа, температуру реакции в диапазоне 330-420°С, предпочтительно в диапазоне 350°С-400°С, часовую объемную скорость жидкости в диапазоне 0,1-1,5 час-1, предпочтительно 0,2-1,0 час-1, общее объемное отношение водород/масло в диапазоне 200-1500 нм3/м3, предпочтительно 500-1000 нм3/м3, где температура реакции гидрирования низкой жесткости в течение рабочего периода на более ранней ступени (например, 0-1000 часов) в диапазоне 350-370°С.

Основная цель использования реакции гидрирования низкой жесткости заключается в регулировании степени удаления серы, степени удаления азота, степени удаления коксового остатка и степени удаления металлов из низкокачественного нефтяного сырья до пониженного уровня. Говоря конкретно, степень удаления серы из низкокачественного нефтяного сырья может регулироваться в диапазоне 50-95 мас.%, предпочтительно 65-85 мас.%, степень удаления азота может регулироваться в диапазоне 10-70 мас.%, предпочтительно 25-45 мас.%, степень удаления коксового остатка может регулироваться в диапазоне 10-70 мас.%, предпочтительно 25-45 мас.%, а степень удаления металлов может регулироваться в диапазоне 50-95 мас.%, предпочтительно 65-80 мас.%.

В соответствии с настоящим изобретением реакцию гидрирования низкой жесткости проводят в реакторе с неподвижным слоем катализатора. В соответствии с настоящим изобретением реакцию гидрирования низкой жесткости проводят в присутствии катализатора гидрирования. В соответствии с функцией катализатора гидрирования по направлению течения реагентов катализатор гидрирования для реакции гидрирования низкой жесткости может последовательно содержать защищающий катализатор гидрирования, катализатор гидродеметаллизации, катализатор гидродесульфуризации и катализатор гидроденитрогенизации и удаления коксового остатка. Предпочтительно при расчете на общую массу катализатора гидрирования защищающий катализатор гидрирования и катализатор гидродеметаллизации составляют 20-70%, например, 30-50%; катализатор гидродесульфуризации составляет 20-70%, например, 40-60%; катализатор гидроденитрогенизации и удаления коксового остатка составляет 0-60%, например, 10-40%, и суммарное количество защищающего катализатора гидрирования, катализатора гидродеметаллизации, катализатора гидродесульфуризации и катализатора гидроденитрогенизации и удаления коксового остатка составляет 100 мас.%. Катализаторы гидрирования представляют собой соответствующие продукты, обычно использующиеся в современном уровне техники. В одном предпочтительном варианте осуществления при расчете на общую массу катализатора гидрирования катализатор гидродеметаллизации составляет 30 мас.% и более.

В соответствии с настоящим изобретением низкокачественное нефтяное сырье представляет собой соответствующий продукт, который обычно используется в современном уровне техники. Например, низкокачественное нефтяное сырье может представлять собой нефтяные углеводороды и/или другие минеральные масла, где нефтяные углеводороды могут быть выбраны из атмосферного газойля, вакуумного газойля, атмосферного кубового остатка, вакуумного кубового остатка, гидрированного кубового остатка, газойля коксования, деасфальтированного масла и любой их комбинации, а другое минеральное масло может быть выбрано из сжиженного масла, произведенного из угольного или природного газа, нефти битуминозного песчаника, нефти из малопроницаемых пластов, сланцевой нефти и любой их комбинации.

С точки зрения свойств низкокачественное нефтяное сырье может удовлетворять нижеследующему: (1) плотность при 20°С в диапазоне 910-1000 кг/м3; и/или (2) уровень массового процентного содержания коксового остатка в диапазоне 4-15 мас.%; и/или (3) уровень содержания металлов (Ni + V) в диапазоне 12-600 ч./млн.. Предпочтительно низкокачественное нефтяное исходное сырье удовлетворяет нижеследующему: (1) плотность при 20°С в диапазоне 980-1000 кг/м3; и/или (2) уровень массового процентного содержания коксового остатка в диапазоне 10-15 мас.%; и/или (3) уровень содержания металлов (Ni + V) в диапазоне 60-600 ч./млн..

В соответствии с настоящим изобретением упомянутая реакция первого каталитического крекинга представляет собой способ каталитического крекинга высокой селективности, который не преследует цели обеспечить достижение наивысшей степени превращения нефтяного сырья за один проход, а предназначен для регулирования степени превращения на надлежащем уровне таким образом, чтобы эффективно уменьшать производство сухого газа и кокса и одновременно производить большее количество газойля FGO для дальнейшего гидрирования. Настоящий способ может эффективно исправлять недостаточную глубину переработки низкокачественного исходного сырья при гидрировании кубового остатка низкой жесткости и может оптимизировать распределение продуктов.

Реакция первого каталитического крекинга может включать следующие далее стадии: (1) предварительно нагретый гидрированный кубовый остаток и регенерированный катализатор первого каталитического крекинга подвергают реакции первого крекинга в нижней части реактора первого каталитического крекинга, получающийся в результате продукт реакции разделяют для производства продукта первого крекинга и полурегенерированного катализатора первого каталитического крекинга; причем микроактивность регенерированного катализатора первого каталитического крекинга в диапазоне 35-60; (2) после этого продукт первого крекинга и полурегенерированный катализатор первого каталитического крекинга, полученные на стадии (1), подвергают реакции первой дополнительной каталитической конверсии в верхней части реактора первого каталитического крекинга, а получающийся в результате продукт реакции разделяют путем фракционирования для производства первого сухого газа, первого газа СНГ, первого бензина, первого дизельного топлива и первого газойля FGO. Верхняя и нижняя части реактора первого каталитического крекинга разграничиваются на определенном уровне, находящемся на участке между первой третью и двумя третями реактора (в направлении течения реагентов). В одном предпочтительном варианте осуществления нижняя часть относится к первой половине длины реактора, в то время как верхняя часть относится ко второй половине длины реактора. Реакция первого крекинга в основном включает реакции крекинга больших молекул, а реакция первой дополнительной каталитической конверсии в основном включает селективный крекинг, селективный перенос водорода, изомеризацию и тому подобное. Реакция первого крекинга может быть проведена в следующих далее условиях: температура реакции в диапазоне 530-620°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 30-180 час-1, отношение катализатор/масло (массовое отношение между катализатором и нефтяным сырьем) в диапазоне 4-12, отношение водяной пар/масло (массовое отношение между водяными парами и нефтяным исходным сырьем) в диапазоне 0,03-0,3, и давление реакции в диапазоне 130 кПа-450 кПа. Реакцию первой дополнительной каталитической конверсии проводят в следующих далее условиях: температура реакции в диапазоне 460-520°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 20-100 час-1, отношение катализатор/масло в диапазоне 3-15, отношение водяной пар/масло (массовое отношение между водяными парами и нефтяным исходным сырьем) в диапазоне 0,03-0,3, и давление реакции в диапазоне 130 кПа-450 кПа. В реакции первого каталитического крекинга первый газойль FGO характеризуется уровнем содержания водорода в диапазоне 10,5-15 мас.%; и при расчете на гидрированный кубовый остаток выход первого газойля FGO в диапазоне 15-50 мас.%, предпочтительно 30-45 мас.%.

В соответствии с настоящим изобретением второй подвергнутый переработке газойль и первый газойль FGO могут быть совместно подвергнуты реакции гидрирования газойля стадии с) для увеличения источника исходного сырья для второго каталитического крекинга. Второй подвергнутый переработке газойль может быть выбран из газойля коксования, деасфальтированного масла, газойля FGO, произведенного при использовании других установок способа FCC, и любой их комбинации. Газойль FGO не ограничивается первым газойлем FGO и вторым газойлем FGO настоящего изобретения и может поступать из других установок способа FCC.

В соответствии с настоящим изобретением реакция гидрирования газойля может быть проведена в следующих далее условиях: давление реакции может находиться в диапазоне 5,0-20,0 МПа, предпочтительно 6,0-15,0 МПа, температура реакции может находиться в диапазоне 300-430°С, предпочтительно 320-390°С, часовая объемная скорость жидкости может находиться в диапазоне 0,2-5,0 час-1, предпочтительно 0,3-2,5 час-1, объемное отношение водород/масло может находиться в диапазоне 200-1800 нм3/м3, предпочтительно 400-1100 нм3/м3.

Реакцию гидрирования газойля проводят в реакторе с неподвижным слоем катализатора в присутствии катализатора гидрирования. В соответствии с функцией катализатора гидрирования в направлении течения реагентов катализатор гидрирования для реакции гидрирования газойля может последовательно содержать защищающий катализатор гидрирования, катализатор гидродеметаллизации и гидродесульфуризации и катализатор гидрообработки. Предпочтительно при расчете на общую массу катализатора гидрирования защищающий катализатор гидрирования составляет 0-30 мас.%, например, 5-20 мас.%, катализатор гидродеметаллизации и гидродесульфуризации составляет 5-35 мас.%, например, 10-25 мас.%; и катализатор гидрообработки составляет 35-95 мас.%, например, 55-85 мас.%, а суммарное количество защищающего катализатора гидрирования, катализатора гидродеметаллизации и гидродесульфуризации и катализатора гидрообработки составляет 100 мас.%. Катализаторы гидрирования представляют собой соответствующие продукты, обычно использующиеся на современном уровне техники.

В соответствии с настоящим изобретением реакция второго каталитического крекинга может быть проведена в условиях, которые являются обычными для современного уровня техники, например, температура реакции в диапазоне 450-620°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 1-100 час-1, отношение катализатор/масло в диапазоне 1-25, а отношение водяной пар/масло в диапазоне 0,03-0,3. Реакция второго каталитического крекинга также может быть проведена при использовании способа каталитического крекинга высокой селективности, например, реакция второго каталитического крекинга может включать следующие далее стадии: (1) предварительно нагретый гидрированный газойль и регенерированный катализатор второго каталитического крекинга подвергают реакции второго крекинга в нижней части реактора второго каталитического крекинга, получающийся в результате продукт реакции разделяют для производства продукта второго крекинга и полурегенерированного катализатора второго каталитического крекинга; (2) после этого продукт второго крекинга, полученный на стадии (1), и полурегенерированный катализатор второго каталитического крекинга подвергают реакции второй дополнительной каталитической конверсии в верхней части реактора второго каталитического крекинга, а получающийся в результате продукт реакции разделяют путем фракционирования для производства второго сухого газа, второго газа СНГ, второго бензина, второго дизельного топлива и второго газойля FGO. Верхняя и нижняя части реактора второго каталитического крекинга разграничиваются на определенном уровне, находящемся на участке между первой третью и двумя третями реактора (в направлении течения реагентов). В одном предпочтительном варианте осуществления нижняя часть относится к первой половине длины реактора, в то время как верхняя часть относится ко второй половине длины реактора.

Как это необходимо отметить, катализатор гидрирования, катализатор каталитического крекинга, реактор гидрирования и реактор каталитического крекинга, использующиеся в способе настоящего изобретения, могут быть соответствующими продуктами, обычно использующимися в современном уровне техники. Катализатор гидрирования может содержать, по меньшей мере, один металлический компонент, выбираемый из группы VIII, и/или, по меньшей мере, один металлический компонент, выбираемый из группы VIB, (в качестве активного компонента) и оксид алюминия и/или диоксид кремния (в качестве носителя). Катализатор каталитического крекинга может содержать цеолит (в качестве активного компонента), предпочтительно мезопористый цеолит и/или необязательно цеолит с большими порами; где мезопористый цеолит может быть выбран из серии ZSM и/или серии ZRP. Реактор каталитического крекинга может выбран из лифт-реактора, реактора с псевдоожиженным слоем катализатора и их комбинаций. Реактор гидрирования может быть выбран из реактора с неподвижным слоем катализатора, реактора с взвешенным слоем катализатора, реактора с кипящим слоем катализатора, реактора с подвижным слоем катализатора и их комбинаций (предпочтительно реактора с неподвижным слоем катализатора). Количество реакторов каталитического крекинга и реакторов гидрирования может составлять, соответственно, 1, 2, 3 и более. Если реакторов два, то реакторы могут быть соединены последовательно или параллельно; в случае если реакторов 3 и более, то реакторы могут быть соединены в последовательной, параллельной или последовательно-параллельной гибридной компоновке.

Конкретный вариант осуществления настоящего изобретения будет представлен ниже при обращении к фиг.

Низкокачественное нефтяное сырье из трубопровода 9 и смешанный газ из свежего водорода и рециклового водорода из трубопровода 11 смешивают и отправляют в реактор 1 гидрирования низкой жесткости для удаления примесей, гидродеметаллизации, гидродесульфуризации, гидроденитрогенизации и гидрирования-удаления коксового остатка в условиях проведения реакции гидрирования низкой жесткости. Получающийся в результате продукт отправляют через трубопровод 13 в установку 2 разделения продукта реакции гидрирования низкой жесткости. Поток газа, обогащенного по водороду, отправляют через трубопровод 14 в систему 3 обработки рециклового газа, через трубопровод 15 в компрессор 4 рециклового водорода, после этого через трубопровод 16 для смешивания со свежим водородом из трубопровода 10. Жидкостной поток из установки 2 разделения отправляют через трубопровод 17 в установку 5 фракционирования при гидрировании для производства, соответственно, гидрированного газа (трубопровод 18), гидрированного лигроина (трубопровод 19), гидрированного дизельного топлива (трубопровод 20) и гидрированного кубового остатка (трубопровод 21). Гидрированный кубовый остаток отправляют через трубопровод 21 в реактор 6 первого каталитического крекинга для проведения реакции в условиях проведения реакции каталитического крекинга высокой селективности и последовательного производства после разделения и фракционирования первого сухого газа (трубопровод 25), первого газа СНГ (трубопровод 26), первого бензина (трубопровод 27), первого легкого рециклового газойля (трубопровод 28), первого газойля FGO (трубопровод 29) и тяжелого остатка (трубопровод 30). Тяжелый остаток отправляют через трубопровод 30 при использовании насоса тяжелого остатка в реактор 6 первого каталитического крекинга для дальнейшей реакции.

Первый газойль FGO смешивают через трубопровод 29 со смешанным водородом из трубопровода 12 и отправляют в реактор 7 гидрирования газойля. Поток, покидающий реактор 7 гидрирования газойля, разделяют в установке 8 разделения продукта гидрирования газойля FGO. Получающийся в результате поток газа, обогащенного по водороду, смешивают через трубопровод 23 с потоком газа, обогащенного по водороду, из трубопровода 14 и смесь отправляют в систему 3 обработки рециклового газа. Получающийся в результате жидкостной поток (гидрированный газойль) смешивают через трубопровод 24 и гидрированный кубовый остаток из трубопровода 21 и смесь отправляют в реактор 6 первого каталитического крекинга.

Настоящее изобретение будет дополнительно проиллюстрировано при использовании следующих далее примеров, но настоящее изобретение ими не ограничивается.

Приборы, устройства и реагенты, использующиеся в примерах настоящего изобретения, представляют собой соответствующие продукты, обычно использующиеся в современном уровне техники, если только не будет указано иное.

Аналитические методы, использующиеся в примерах, представляют собой нижеследующее:

Представленные выше методы описываются в публикации Petrochemical analytic method (RIPP test method), Yang Cuiding et al., Science Press, 1990.

В соответствии со следующей далее формулой вычисляют, соответственно, степени удаления для серы, коксового остатка, азота и металла:

Степень удаления = (1-уровень содержания примеси в нефтепродукте/уровень содержания примеси в исходном сырье) × 100%

Низкокачественное нефтяное сырье, использующееся в примерах и сравнительных примерах, представляет собой смешанный кубовый остаток из вакуумного кубового остатка и атмосферного кубового остатка, и его свойства перечисляются в таблице 1.

Таблица 1. Свойства низкокачественного нефтяного сырья

Катализаторы, использующиеся в примерах и сравнительных примерах, производятся в компании SINOPEC Catalyst Company.

Пример 1

В примере 1 осуществляют регулируемую реакцию гидрирования низкой жесткости, соответствующую настоящему изобретению. Температуру реакции и часовую объемную скорость жидкости ступенчато подстраивали на протяжении времени реакции, а объемное отношение водород/масло и парциальное давление водорода выдерживали, соответственно, на уровнях 800 нм3/м3 и 15 МПа. Что касается гидрированного продукта для низкокачественного нефтяного сырья, то границу отделения фракции гидрированного кубового остатка задавали на уровне 350°С.

Испытание на гидрирование проводили в пилотной установке непрерывного действия высокого давления с неподвижным слоем катализатора, которая включала три реактора, соединенных последовательно, при этом каждый из них содержал защищающий катализатор гидрирования (RG-10A), катализатор гидродеметаллизации (RDM-2B) и катализатор гидродесульфуризации (RMS-1B) при объемном соотношении 5 : 45 : 50. Во время испытания пилотная установка находилась в начальном рабочем режиме, и ее рабочее время составляло менее, чем 50 часов.

Испытание на каталитический крекинг проводили в среднеразмерном устройстве способа FCC при использовании лифт-реактора и катализатора MLC-500.

Испытание на гидрирование газойля FGO проводили в реакторе гидрирования с неподвижным слоем катализатора, в который загружали защищающий катализатор гидрирования А (RG-30A), защищающий катализатор гидрирования В (RG-30B), катализатор гидродеметаллизации и гидродесульфуризации (RMS-30) и катализатор гидрообработки (RDA-1) при объемном соотношении 4 : 4 : 15 : 77.

Сравнительный пример 1

Сравнительный пример 1 представлял собой обычное испытание на гидрирование кубового остатка. Устройства для испытания и исходное сырье для испытания были идентичными тому, что имело место в примере 1. Отличие от примера 1 заключается в том, что температуру и часовую объемную скорость жидкости для реакции гидрирования низкокачественного нефтяного сырья задавали на постоянном уровне, соответственно, 390°С и 0,25 час-1.

Условия проведения реакции и результат реакции для примера 1 и сравнительного примера 1 показаны в таблице 2.

Пример 2

В качестве объекта для последующего исследовании выбирали продукт реакции, полученный в диапазоне 5000-5500 часов реакции из примера 1 (смотрите таблицу 3). В качестве исходного сырья для реакции первого каталитического крекинга использовали гидрированный кубовый остаток. Гидрированный кубовый остаток подвергали реакции первого каталитического крекинга и разделению и фракционированию для производства первого сухого газа, первого газа СНГ, первого бензина, первого дизельного топлива и первого газойля FGO. Границу отделения фракции первого газойля FGO задавали на уровне 330°С, и газойль составлял 33,23 мас.% от исходного сырья. Первый газойль FGO отправляли в установку гидрирования газойля FGO, и получающийся в результате продукт подвергали газо-жидкостному разделению. Гидрированный газойль в виде жидкостного потока подвергали реакции второго каталитического крекинга для производства второго сухого газа, второго газа СНГ, второго бензина, второго дизельного топлива и второго газойля FGO. Второй газойль FGO отправляли в установку гидрирования газойля FGO. Рабочие условия показаны в таблице 4, а распределение продуктов показано в таблице 5.

Сравнительный пример 2

Сравнительный пример 2 представлял собой комбинацию из существующих реакций гидрирования кубового остатка-каталитического крекинга тяжелого масла. В качестве объекта для последующего исследования выбирали продукт реакции, полученный в диапазоне 5000-5500 часов реакции из сравнительного примера 1 (смотрите таблицу 3). Гидрированный кубовый остаток подвергали указанной реакции и разделения и фракционирования для производства сухого газа, газа СНГ, бензина, дизельного топлива, тяжелого остатка и кокса. Рабочие условия показаны в таблице 4, а распределение продуктов показано в таблице 5.

Сравнительный пример 3

Методика проведения реакции и условия проведения реакции из сравнительного примера 3 были по существу идентичными тому, что имело место в примере 2, за исключением того, что в сравнительном примере 3 в качестве объекта для последующего исследования выбирали продукт реакции, полученный в диапазоне 5000-5500 часов реакции из сравнительного примера 1 (смотрите таблицу 3). Рабочие условия показаны в таблице 4, а распределение продуктов показано в таблице 5.

Таблица 2

жидкости, час-1

водород/масло, нм3/м3

МПа

мас.%

Таблица 3. Свойства и распределение продуктов для частей гидрированных кубовых остатков, полученных в примере 1 и сравнительном примере 1, (получающийся в результате гидрированный кубовый остаток из примера 1 использовали в примере 2, а получающийся в результате гидрированный кубовый остаток из сравнительного примера 1 использовали в сравнительном примере 2 и сравнительном примере 3)

пример 1

Таблица 4. Условия проведения реакции из примера 2, сравнительного примера 2 и сравнительного примера 3

Таблица 5. Результаты реакции из примера 2, сравнительного примера 2 и сравнительного примера 3

* Рассчитывается с учетом исходного сырья гидрированного кубового остатка, составляющего 100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ НИЗКОКАЧЕСТВЕННЫХ НЕФТЕПРОДУКТОВ | 2020 |

|

RU2803815C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ НИЗКОСОРТНОГО ИСХОДНОГО СЫРЬЯ В НЕФТЯНОЕ ТОПЛИВО ВЫСОКОГО КАЧЕСТВА | 2009 |

|

RU2497933C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОВЫШЕНИЯ КАЧЕСТВА НИЗКОКАЧЕСТВЕННОЙ НЕФТИ | 2017 |

|

RU2759287C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ (ВАРИАНТЫ) | 2008 |

|

RU2464298C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ И ТОПЛИВНЫХ КОМПОНЕНТОВ C НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2020 |

|

RU2802511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2018 |

|

RU2775469C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ С УВЕЛИЧЕННЫМ ВЫХОДОМ ДИЗЕЛЬНОГО ТОПЛИВА С ВЫСОКИМ ЦЕТАНОВЫМ ЧИСЛОМ | 2010 |

|

RU2547152C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОБЛАГОРОЖИВАНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ НЕФТИ, СОПРОВОЖДАЮЩИЙСЯ НИЗКОТЕМПЕРАТУРНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2002 |

|

RU2276182C2 |

| СПОСОБ И СИСТЕМА ПЕРЕРАБОТКИ ФРАКЦИОНИРОВАННОГО НЕФТЕПРОДУКТА С ВЫСОКИМ СОДЕРЖАНИЕМ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2020 |

|

RU2803809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИЛЕНА И НИЗКОСЕРНИСТОГО МАЗУТНОГО КОМПОНЕНТА | 2020 |

|

RU2803778C1 |

Изобретение относится к способу конверсии низкокачественного нефтяного сырья, который включает следующие стадии, на которых: а) низкокачественное нефтяное сырье подвергают реакции гидрирования низкой жесткости и получающийся в результате продукт реакции разделяют для производства гидрированного газа, гидрированного лигроина, гидрированного дизельного топлива и гидрированного кубового остатка; причем в реакции гидрирования низкой жесткости при расчете на низкокачественное нефтяное сырье выход гидрированного кубового остатка находится в диапазоне 85 – 95 мас.%, и свойства гидрированного кубового остатка поддерживают по существу на постоянном уровне, и температура реакции на ранней ступени реакции гидрирования низкой жесткости находится в диапазоне 350 – 370°С; b) гидрированный кубовый остаток, полученный на стадии а), подвергают реакции первого каталитического крекинга и получающийся в результате продукт реакции разделяют для производства первого сухого газа, первого сжиженного нефтяного газа (СНГ), первого бензина, первого дизельного топлива и первого газойля способа флюидизированного каталитического крекинга (FCC); с) первый газойль способа FCC, полученный на стадии b), подвергают реакции гидрирования газойля и получающийся в результате продукт реакции разделяют для производства гидрированного газойля; и d) гидрированный газойль, полученный на стадии с), подвергают реакции первого каталитического крекинга стадии b) или реакции второго каталитического крекинга. Способ настоящего изобретения позволяет увеличить продолжительность рабочего периода установки гидрирования низкокачественного нефтяного сырья и уменьшить химическое потребление водорода. 19 з.п. ф-лы, 5 табл., 5 пр., 1 ил.

1. Способ конверсии низкокачественного нефтяного сырья, который включает следующие стадии, на которых:

а) низкокачественное нефтяное сырье подвергают реакции гидрирования низкой жесткости и получающийся в результате продукт реакции разделяют для производства гидрированного газа, гидрированного лигроина, гидрированного дизельного топлива и гидрированного кубового остатка; причем в реакции гидрирования низкой жесткости при расчете на низкокачественное нефтяное сырье выход гидрированного кубового остатка находится в диапазоне 85 – 95 мас.%, и свойства гидрированного кубового остатка поддерживают по существу на постоянном уровне, и температура реакции на ранней ступени реакции гидрирования низкой жесткости находится в диапазоне 350 – 370°С;

b) гидрированный кубовый остаток, полученный на стадии а), подвергают реакции первого каталитического крекинга и получающийся в результате продукт реакции разделяют для производства первого сухого газа, первого сжиженного нефтяного газа (СНГ), первого бензина, первого дизельного топлива и первого газойля способа флюидизированного каталитического крекинга (FCC);

с) первый газойль способа FCC, полученный на стадии b), подвергают реакции гидрирования газойля и получающийся в результате продукт реакции разделяют для производства гидрированного газойля; и

d) гидрированный газойль, полученный на стадии с), подвергают реакции первого каталитического крекинга стадии b) или реакции второго каталитического крекинга.

2. Способ по п. 1, который дополнительно включает стадию е), на которой второй газойль способа FCC, полученный в реакции второго каталитического крекинга стадии d), подвергают реакции гидрирования газойля стадии с).

3. Способ по п. 1 или 2, в котором при изменении свойства гидрированного кубового остатка нежелательным образом жесткость реакции гидрирования увеличивают таким образом, чтобы поддерживать свойство гидрированного кубового остатка по существу на том же самом постоянном уровне, что и свойство гидрированного кубового остатка на ранней ступени.

4. Способ по любому из пп. 1-3, где жесткость реакции гидрирования увеличивают в случае увеличения плотности гидрированного кубового остатка на величину в диапазоне 0,001 – 0,005 г/см3 или увеличения уровня содержания коксового остатка в гидрированном кубовом остатке на величину в диапазоне 0,1 – 0,5%.

5. Способ по любому из пп. 1-4, где на стадии а) для низкокачественного нефтяного сырья степень удаления серы находится в диапазоне 50 – 95 мас.%, степень удаления азота находится в диапазоне 10 – 70 мас.%, степень удаления коксового остатка находится в диапазоне 10 – 70 мас.% и степень удаления металлов находится в диапазоне 50 – 95 мас.%.

6. Способ по любому из пп. 1-5, где условия проведения реакции гидрирования низкой жесткости включают парциальное давление водорода в диапазоне 8 – 20 МПа, температуру реакции в диапазоне 330 – 420°С, часовую объемную скорость жидкости в диапазоне 0,1 – 1,5 час–1, и общее объемное отношение водород/масло в диапазоне 200 – 1500 нм3/м3.

7. Способ по любому из пп. 1-6, где в случае увеличения плотности гидрированного кубового остатка, составляющей более чем 0,005 г/см3/(1000 часов), и/или в случае увеличения уровня содержания коксового остатка в гидрированном кубовом остатке, составляющего более чем 0,5 мас.%/(1000 часов), увеличивают жесткость реакции гидрирования, например, увеличивают температуру реакции на 2 – 10°С/(1000 часов) или уменьшают часовую объемную скорость жидкости на 0,1 – 0,5 час–1/(1000 часов).

8. Способ по любому из пп. 1-7, где низкокачественное нефтяное сырье представляет собой нефтяные углеводороды и/или другие минеральные масла, причем нефтяной углеводород выбирают из атмосферного газойля, вакуумного газойля, атмосферного кубового остатка, вакуумного кубового остатка, гидрированного кубового остатка, газойля коксования, деасфальтированного масла и любой их комбинации, и другое минеральное масло выбирают из сжиженного масла, произведенного из угольного или природного газа, нефти битуминозного песчаника, нефти из малопроницаемых пластов, сланцевой нефти и любой их комбинации.

9. Способ по любому из пп. 1-8, где низкокачественное нефтяное сырье имеет: (1) плотность при 20°С в диапазоне 980 – 1000 кг/м3; и/или (2) уровень массового процентного содержания коксового остатка в диапазоне 10 – 15 мас.%; и/или (3) уровень содержания металлов (Ni + V) в диапазоне 60 – 600 ч./млн.

10. Способ по любому из пп. 1-9, где реакция первого каталитического крекинга включает стадии, на которых:

(1) предварительно нагретый гидрированный кубовый остаток и регенерированный катализатор первого каталитического крекинга подвергают реакции первого крекинга в нижней части реактора первого каталитического крекинга и получающийся в результате продукт реакции разделяют для производства продукта первого крекинга и полурегенерированного катализатора первого каталитического крекинга; причем микроактивность регенерированного катализатора первого каталитического крекинга находится в диапазоне 35 – 60;

(2) затем продукт первого крекинга и полурегенерированный катализатор первого каталитического крекинга, полученные на стадии (1), подвергают реакции первой дополнительной каталитической конверсии в верхней части реактора первого каталитического крекинга, и получающийся в результате продукт реакции разделяют путем фракционирования для производства первого сухого газа, первого газа СНГ, первого бензина, первого дизельного топлива и первого газойля способа FCC.

11. Способ по п. 10, в котором условия проведения реакции первого крекинга включают: температуру реакции в диапазоне 530 – 620°С, часовую объемную скорость подачи исходного сырья на единицу массы катализатора в диапазоне 30 – 180 час–1, отношение катализатор/масло в диапазоне 4 – 12, отношение водяной пар/масло в диапазоне 0,03 – 0,3, давление реакции в диапазоне 130 – 450 кПа; а условия проведения реакции первой дополнительной каталитической конверсии включают: температуру реакции в диапазоне 460 – 520°С, часовую объемную скорость подачи исходного сырья на единицу массы катализатора в диапазоне 20 – 100 час–1, отношение катализатор/масло в диапазоне 3 – 15, отношение водяной пар/масло в диапазоне 0,03 – 0,3, давление реакции в диапазоне 130 – 450 кПа.

12. Способ по любому из пп. 1-11, где уровень содержания водорода в первом газойле способа FCC находится в диапазоне 10,5 – 15 мас.%; и при расчете на гидрированный кубовый остаток выход первого газойля способа FCC находится в диапазоне 15% – 50 мас.%.

13. Способ по любому из пп. 1-12, где второй подвергнутый переработке газойль и первый газойль способа FCC совместно подвергают реакции гидрирования газойля; причем второй подвергнутый переработке газойль выбирают из группы, состоящей из газойля коксования, деасфальтированного масла и газойля способа FCC, произведенного при использовании других установок способа FCC, и любой их комбинации.

14. Способ по любому из пп. 1-13, где реакцию гидрирования газойля проводят в реакторе с неподвижным слоем катализатора в присутствии катализатора гидрирования.

15. Способ по любому из пп. 1-14, где реакцию гидрирования газойля проводят в следующих условиях: давление реакции в диапазоне 5,0 – 20,0 МПа, температура реакции в диапазоне 300 – 430°С, часовая объемная скорость жидкости в диапазоне 0,2 – 5,0 час–1, и объемное отношение водород/масло в диапазоне 200 – 1800 нм3/м3.

16. Способ по любому из пп. 1-15, где реакцию второго каталитического крекинга проводят в следующих условиях: температура реакции в диапазоне 450 – 620°С, часовая объемная скорость подачи исходного сырья на единицу массы катализатора в диапазоне 1 – 100 час–1, отношение катализатор/масло в диапазоне 1 – 25, и отношение водяной пар/масло находится в диапазоне 0,03 – 0,3.

17. Способ по любому из пп. 1-16, где реакция второго каталитического крекинга включает следующие далее стадии, на которых:

(1) предварительно нагретый гидрированный газойль и регенерированный катализатор второго каталитического крекинга подвергают реакции второго крекинга в нижней части реактора второго каталитического крекинга, и получающийся в результате продукт реакции разделяют для производства продукта второго крекинга и полурегенерированного катализатора второго каталитического крекинга;

(2) затем продукт второго крекинга, полученный на стадии (1), и полурегенерированный катализатор второго каталитического крекинга подвергают реакции второй дополнительной каталитической конверсии в верхней части реактора второго каталитического крекинга, и получающийся в результате продукт реакции разделяют путем фракционирования для производства второго сухого газа, второго газа СНГ, второго бензина, второго дизельного топлива и второго газойля способа FCC.

18. Способ по любому из пп. 1-17, где ранняя ступень реакции гидрирования низкой жесткости является ступенью, осуществляемой в диапазоне от 0 часов до 1000 часов реакции.

19. Способ по любому из пп. 1-18, где в реакции гидрирования низкой жесткости при расчете на низкокачественное нефтяное сырье выход гидрированного кубового остатка находится в диапазоне 87 – 93 мас.%.

20. Способ по любому из пп. 1-19, где температура реакции на ранней ступени реакции гидрирования низкой жесткости находится в диапазоне 350 – 360°С.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 4780193 А, 25.10.1988 | |||

| СПОСОБ ПРЕОБРАЗОВАНИЯ НИЗКОСОРТНОГО ИСХОДНОГО СЫРЬЯ В НЕФТЯНОЕ ТОПЛИВО ВЫСОКОГО КАЧЕСТВА | 2009 |

|

RU2497933C2 |

Авторы

Даты

2020-05-15—Публикация

2016-10-17—Подача