Перекрестная Ссылка на Родственные Заявки

По настоящей заявке испрашивается приоритет по заявке на патент №201911014993.7, поданной 24 октября 2019 года, под названием «способ получения легких олефинов и топливных компонентов с низким содержанием серы», которая включена в настоящий документ посредством ссылки в полном объеме.

Область Техники

Заявка относится к области каталитической конверсии углеводородов, в частности, к способу каталитического превращения углеводородсодержащего нефтяного сырья в легкие олефины и топливные компоненты с низким содержанием серы.

Уровень Техники

С быстрым развитием национальной экономики все больше внимания уделяется проблеме загрязнения окружающей среды, а экологические нормы становятся все более строгими. Согласно нормативному документу, Международной Конвенции по Предотвращению Загрязнения с Судов Международной Морской Организации (ГМО), с 1 января 2020 года суда во всем мире должны использовать судовые топлива с содержанием серы не более чем 0,5%, и это, несомненно, принесет огромное существенное изменение в глобальный рынок судовых топлив. Согласно прогнозу BP, мировое потребление судовых топлив в 2020 году может составить около 3 сотен миллионов тонн, что, несомненно, создаст огромные проблемы с поставками топлива с низким содержанием серы, и по-прежнему существует большой разрыв между объемом поставок, последовательно заявленной основными мировыми нефтеперерабатывающими предприятиями, и спросом на мировом рынке.

В CN 109722303 A раскрывается способ получения компонента смеси для судовых топлив с низким содержанием серы из тяжелых нефтей с высоким содержанием серы. Способ включает стадии: а) подачи высокосернистого тяжелого нефтяного сырья в устройство для висбрекинга для висбрекинга с получением висбрекингового остатка; b) добавления композитного модификатора в висбрекинговый остаток, полученный на стадии а), и затем предоставления смеси непрерывному отстаиванию для получения избыточного потока в верхней части и нижнего потока в нижней части; и с) направления избыточного потока, полученного на этапе b), в устройство для гидрирования остатков в неподвижном слое для гидрообессеривания с получением компонента смеси для судовых топлив с низким содержанием серы.

Качество сырых нефтей ухудшается по мере увеличения добычи сырых нефтей, основными проявлениями чего являются увеличение плотности, вязкости, содержания тяжелых металлов, содержания серы, содержания азота, содержания коллоидов и содержания асфальтенов в сырых нефтях. В настоящее время разница в ценах между некачественными сырыми нефтями и высококачественными сырыми нефтями увеличивается по мере того, как нехватка нефтяных ресурсов становится все более и более серьезной. Производство как можно большего количества высококачественных продуктов из некачественных сырых нефтей поставило перед традиционной технологией переработки сырой нефти серьезную задачу. Однако ключом к переработке некачественных сырых нефтей является то, как перерабатывать самую тяжелую фракцию атмосферного остатка среди фракций сырых нефтей.

Каталитический крекинг остатков в настоящее время является ключевым процессом для получения легких олефинов и высокооктанового газолина на современных нефтеперерабатывающих заводах, на которых легкого рецикловое масло (LCO) производится как часть побочных продуктов. В последнее время LCO рассматривается в качестве потенциального компонента для смешивания для судовых топлив. Хотя смешивание вакуумного остатка с LCO может привести к получению судового топлива с низким содержанием серы, доля LCO, используемого в качестве топливного компонента, не может быть слишком высокой из-за более низкой вязкости LCO, и простое смешивание двух материалов может привести к разделению слоев при длительном хранении, поскольку диапазоны перегонки LCO и вакуумного остатка не перекрываются друг с другом. Кроме того, содержание водорода в насыщенных углеводородах вакуумных остатков слишком велико, и, таким образом, использование вакуумных остатков в качестве топливного компонента может повлиять на экономическую выгоду предприятий.

С быстрым увеличением спроса на производные, такие как полипропилен, спрос на пропилен в Китае по-прежнему превышает его предложение, и производство большего количества пропилена путем каталитического крекинга тяжелых масел играет более важную роль. Поскольку цена судовых топлив ниже, чем цена автомобильных дизельных топлив, производство судовых топлив не может обеспечить хорошую экономическую выгоду. Производство судового топлива наряду с дорогостоящими продуктами, напр., пропиленом и бутиленом, с ориентацией на характеристики компонентов нефтяного сырья, имеет важное значение.

Учитывая текущие избыточные мощности по переработке нефти в Китае, разработка способа получения более ценного пропилена и получения компонентов судового топлива с низким содержанием серы путем использования основного устройства для переработки нефти, а именно устройства каталитического крекинга, является важной стратегией структурной перестройки нефтеперерабатывающей промышленности с учетом того, что требования по улучшению стандартов охраны окружающей среды и рыночного спроса смогут быть удовлетворены, а конкурентоспособность предприятия сможет быть повышена.

Краткое Описание Изобретения

Целью настоящей заявки является предоставление процесса каталитической конверсии для получения пропилена и топливного компонента с низким содержанием серы, который может значительно улучшить селективность по пропилену и выход пропилена при одновременном производстве большего количества топливных компонентов и значительно снизить выходы сухого газа и кокса с хорошими экономическими и социальными выгодами.

Для достижения вышеуказанной цели в настоящей заявке предлагается способ получения пропилена и топливного компонента с низким содержанием серы, включающий стадии:

i) контактирования углеводородсодержащего нефтяного сырья с катализатором каталитической конверсии для реакции в реакторе каталитической конверсии в отсутствии водорода с получением продукта реакции, содержащего пропилен;

ii) отделения продукта реакции со стадии i) с получения дистиллята каталитического крекинга, где дистиллят каталитического крекинга имеет начальную температуру кипения не менее чем около 200°С, конечную температуру кипения не более чем около 550° С и содержание водорода не более чем около 12,0 мас. %; и

iii) предоставления дистиллята каталитического крекинга на гидрообессеривание с получением гидрированного дистиллята с низким содержанием серы, пригодного для использования в качестве топливного компонента,

где катализатор каталитической конверсии содержит около 1-50 мас. % цеолита, около 5-99 мас. % неорганического оксида и около 0-70 мас. % глины в пересчете на общую массу катализатора,

условия реакции на стадии i) включают: температуру реакции около 460-750°С, массовую часовую объемную скорость около 10-100 ч-1 или время реакции около 1-10 секунд и массовое отношение катализатора к маслу около 4-20.

Предпочтительно, продукт реакции, полученный на стадии i), содержит около 8-25 мас. % пропилена и около 15-50 мас. % дистиллята каталитического крекинга относительно массы углеводородсодержащего нефтяного сырья.

В способе по настоящей заявке можно селективно подвергать крекингу алканы, углеводороды с алкильной боковой группой и тому подобное, что присутствует в углеводородсодержащем нефтяном сырье, получать пропилен в максимальной степени и одновременно получать полициклические ароматические углеводороды с короткими боковыми цепями, которые сохраняются в дистилляте каталитического крекинга, пригодном для использования в качестве топливного компонента. С помощью способа по настоящей заявке углеводородсодержащее нефтяное сырье может быть преобразовано в пропилен, бутилен и компонент судовых топлив, и выход сухого газа и кокса может быть значительно снижен, так что может быть реализовано эффективное использование нефтяных ресурсов.

В частности, по сравнению с предшествующим уровнем техники процесс по настоящей заявке обеспечивает по меньшей мере одно из следующих преимуществ:

1. селективность по пропилену и выход пропилена могут быть значительно улучшены при производстве большего количества топливных компонентов, и, таким образом, могут быть достигнуты некоторые экономические и социальные выгоды;

2. выходы сухого газа и кокса могут быть заметно снижены при значительном увеличении производства дорогостоящих продуктов, таких как пропилен и тому подобное; и

3. общий выход жидкости может быть значительно увеличен, что позволяет повысить эффективность использования нефтяных ресурсов.

Краткое Описание Чертежей

Чертежи, составляющие часть настоящего описания, предоставлены для облегчения понимания настоящей заявки и не должны рассматриваться как ограничивающие. Настоящая заявка может быть интерпретирована со ссылкой на чертежи в сочетании с подробным описанием, приведенным ниже. На чертежах:

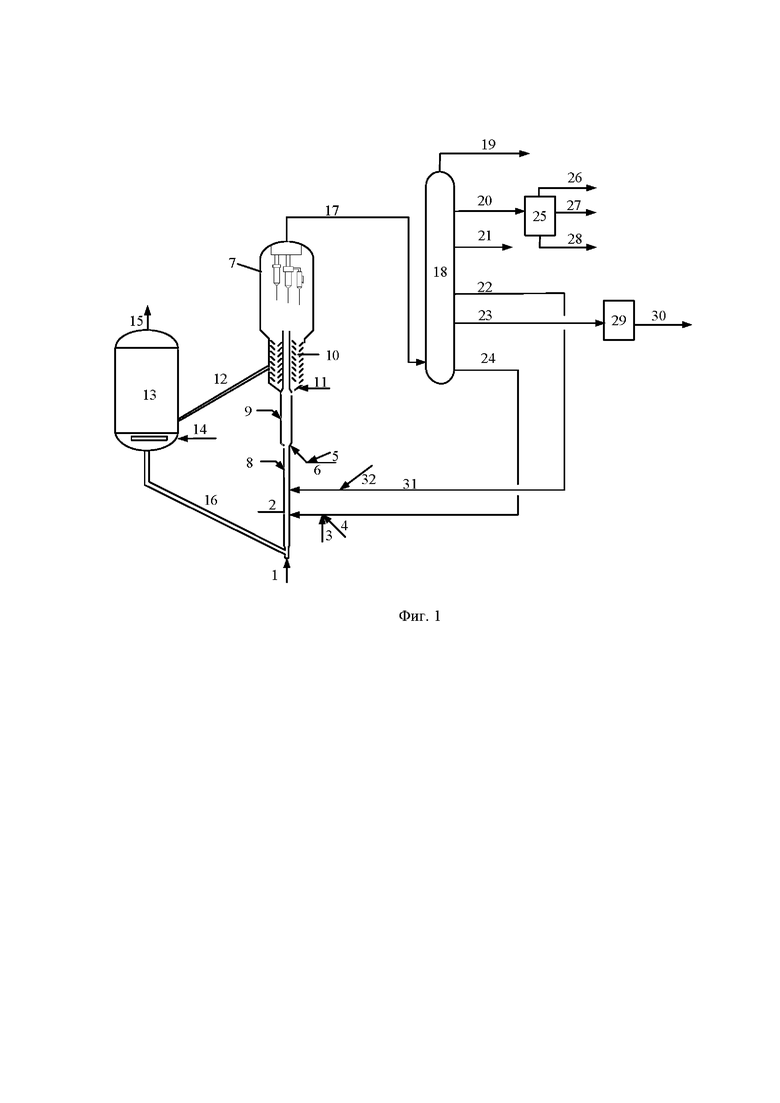

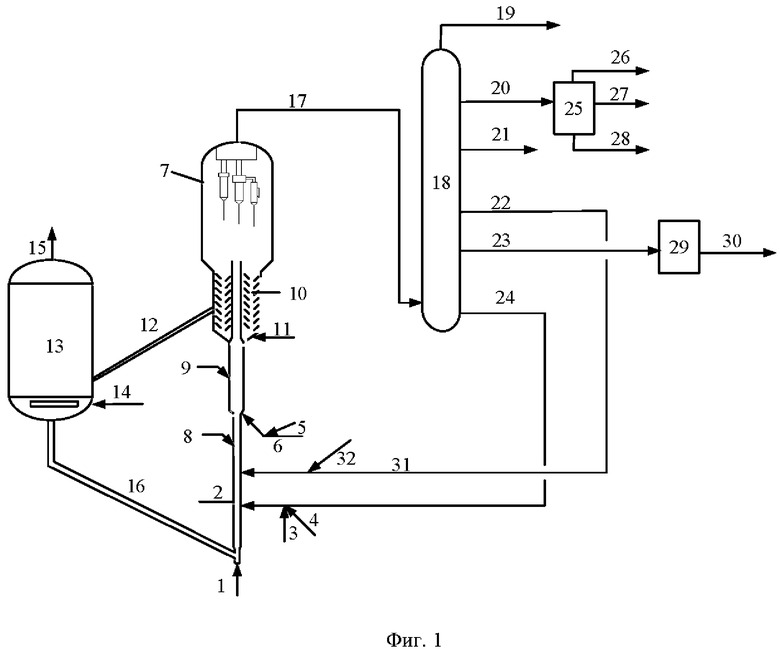

На Фиг. 1 приведена принципиальная технологическая схема предпочтительного варианта выполнения способа получения пропилена и топливного компонента с низким содержанием серы в соответствии с настоящей заявкой.

Подробное Описание Изобретения

Настоящая заявка будет далее подробно описана ниже со ссылкой на ее конкретные варианты выполнения и прилагаемые чертежи. Следует отметить, что конкретные варианты выполнения настоящей заявки приведены только в иллюстративных целях и никоим образом не предназначены для ограничения.

Любое конкретное числовое значение, включая конечные точки числового диапазона, описанное в контексте настоящей заявки, не ограничивается его точным значением, но должно интерпретироваться так, чтобы дополнительно охватывать все значения, близкие к указанному точному значению, например, все значения в пределах±5% от указанного точного значения. Более того, в отношении любого числового диапазона, описанного в настоящем документе, могут быть выполнены произвольные комбинации между конечными точками диапазона, между каждой конечной точкой и любым конкретным значением в пределах диапазона или между любыми двумя конкретными значениями в пределах диапазона, чтобы обеспечить один или несколько новых числовых диапазонов, где указанный новый числовой диапазон(ы) также следует считать, что они были конкретно описаны в настоящей заявке.

Если не указано иное, термины, используемые в настоящем документе, имеют то же значение, которое обычно понимают специалисты в данной области техники; и если термины определены в настоящем документе и их определения отличаются от обычного понимания в данной области техники, определение, приведенное в настоящем документе, имеет преимущественную силу.

Согласно настоящей заявке термин «дистиллят каталитического крекинга» относится к фракции, имеющей начальную температуру кипения не менее чем около 200° С, предпочтительно не менее чем около 250°С, и конечную температуру кипения не более чем около 550° С, предпочтительно не более чем около 520° С, и наиболее предпочтительно не более чем около 500° С в продукте реакции, т.е. к фракции, имеющей диапазон перегонки около 200-550° С, предпочтительно около 250-520° С, более предпочтительно около 250-500° С.

В настоящей заявке термин «реактор с псевдоожиженным слоем», также называемый «псевдоожиженный реактор», следует понимать в его самом широком смысле и он охватывает все типы реакторов, которые позволяют газообразному исходному материалу контактировать с частицами твердого катализатора в псевдоожиженном состоянии в нем для химической реакции, включая, но не ограничиваясь, плотный слой, барботажный слой, кипящий слой, турбулентный слой, быстрый слой, слой переноса газовой фазы (такой как псевдоожиженный слой с восходящим потоком и псевдоожиженный слой с нисходящим потоком и тому подобное). Реактор с псевдоожиженным слоем может быть реактором с псевдоожиженным слоем с постоянной линейной скоростью, реактором с псевдоожиженным слоем равного диаметра, реактором с псевдоожиженным слоем различного диаметра или подобным, а также может быть составным реактором, содержащим два или несколько различных типов псевдоожиженных слоев, соединенных последовательно или параллельно, таких как реактор-стояк или составной реактор, содержащий реактор-стояк в сочетании с плотным слоем. Как правило, скорость газа в плотном слое может находиться в диапазоне около 0,1-2 м/с, в то время как скорость газа в реакторе с восходящим потоком может находиться в диапазоне около 1-30 м/с (исключая катализатор).

В контексте настоящей заявки в дополнение к тем предметам изобретения, которые прямо указаны, любой предмет или предметы, которые не были упомянуты, считаются такими же, как те, которые известны в данной области техники, без каких-либо изменений. Более того, любой из описанных в настоящем документе вариантов выполнения изобретения может быть свободно объединен с другим одним или несколькими вариантами выполнения изобретения, описанными в настоящем документе, и технические решения или идеи, полученные таким образом, рассматриваются как часть первоначального раскрытия или первоначального описания настоящей заявки и не должны рассматриваться как новый предмет, который не был раскрыт или предположен в настоящем документе, если только специалистам в данной области техники не ясно, что такая комбинация явно неразумна.

Все патентные и непатентные документы, процитированные в настоящем документе, включая, но не ограничиваясь ими, учебники и журнальные статьи, настоящим включены посредством ссылки в полном объеме.

Специалистам в данной области техники давно известно, что чем выше степень конверсии тяжелой нефти при каталитическом крекинге, тем лучше. Однако авторы настоящего изобретения путем творческого мышления и повторных экспериментов обнаружили, что степень конверсии тяжелой нефти во время каталитического крекинга не настолько высока, насколько это возможно, и когда конверсия достигает определенной степени, увеличение желаемого продукта будет незначительным, но выход побочного продукта в виде сухого газа и кокса будет значительно увеличен. Следовательно, авторы изобретения разработали процесс мягкого каталитического крекинга, основанный на концепции селективного крекинга алкановых групп, в котором углеводородное сырье преобразуется до уровня в оптимальном диапазоне, где отношение общего выхода сухого газа и кокса к скорости конверсии сведено к минимуму, селективность по пропилену является хорошей, полициклические ароматические углеводороды, которые трудно преобразовать, удерживаются во фракции, имеющей диапазон перегонки 300-500° С (называемой «каталитическим газойлем») продукта крекинга, и образование кокса ограничено в наибольшей степени. В зависимости от физико-химических свойств каталитического газойля его можно использовать в качестве эффективного компонента для смешивания для судовых топлив.

Соответственно, настоящая заявка относится к способу получения пропилена и топливного компонента с низким содержанием серы, включающему стадии:

i) контактирования углеводородсодержащего нефтяного сырья с катализатором каталитической конверсии для реакции при эффективных условиях в реакторе каталитической конверсии в отсутствии водорода с получением продукта реакции, содержащего пропилен;

ii) отделения продукта реакции со стадии i) с получением дистиллята каталитического крекинга, и

iii) предоставления дистиллята каталитического крекинга на гидрообессеривание с получением гидрированного дистиллята с низким содержанием серы,

при этом гидрированный дистиллят с низким содержанием серы может быть использован в качестве топливного компонента с низким содержанием серы.

Согласно настоящей заявке углеводородсодержащее нефтяное сырье может быть выбрано из группы, состоящей из нефтяных углеводородов, других минеральных масел или их смесей, где нефтяной углеводород может быть выбран из группы, состоящей из вакуумных газойлей (VGO), атмосферных газойлей, коксовых газойлей, деасфальтированных масел, вакуумных остатков (VR), атмосферных остатков, гидрированных тяжелых масел или любых их смесей, и указанное другое минеральное масло может быть выбрано из группы, состоящей из угольных сжиженных масел, масел из битуминозного песка, сланцевых масел или любых их смесей.

В соответствии с настоящей заявкой реактор каталитической конверсии может быть выбран из различных типов реакторов с псевдоожиженным слоем, таких как одиночный реактор с псевдоожиженным слоем или составной реактор, содержащий множество реакторов с псевдоожиженным слоем, соединенных последовательно или параллельно. В определенных предпочтительных вариантах выполнения изобретения реактор с псевдоожиженным слоем может представлять собой реактор-стояк равного диаметра или различные типы реакторов с псевдоожиженным слоем различного диаметра, такие как реактор, описанный в Китайском Патенте №CN 1078094 С.

Согласно настоящей заявке катализатор каталитической конверсии может содержать около 1-50 мас. % цеолита, около 5-99 мас. % неорганического оксида и около 0-70 мас. % глины в пересчете на общую массу катализатора. Предпочтительно катализатор может содержать около 5-45 мас. % цеолита, более предпочтительно около 10-40 мас. % цеолита, около 5-80 мас. % неорганического оксида и около 10-70 мас. % глины.

В предпочтительном варианте выполнения изобретения цеолит может содержать около 51-100 мас. %, предпочтительно около 70-100 мас. %, мезопористого цеолита и около 0-49 мас. %, предпочтительно около 0-30 мас. %, макропористого цеолита в пересчете на общую массу цеолита. Предпочтительно, мезопористый цеолит имеет соотношение диоксида кремния и оксида алюминия, большее чем около 10, предпочтительно большее чем около 50, более предпочтительно большее чем около 100. Мезопористый цеолит предпочтительно выбирается из группы, состоящей из цеолитов типа ZSM и цеолитов ZRP; макропористый цеолит предпочтительно представляет собой цеолит Y-типа. Необязательно, цеолит может быть модифицирован неметаллическим элементом, таким как фосфор и тому подобным, и/или элементом переходного металла, таким как железо, кобальт, никель и тому подобным. Неорганический оксид предпочтительно выбирается из группы, состоящей из диоксида кремния, оксида алюминия и их комбинаций; и глину предпочтительно выбирается из каолина и/или галлуазита.

Согласно настоящей заявке «эффективные условия» относятся к условиям, которые позволяют углеводородсодержащему нефтяному сырьевому материалу подвергаться реакции каталитической конверсии с получением продукта реакции, содержащего пропилен и дистиллят каталитического крекинга, предпочтительно содержащего около 8-25 мас. % пропилена и около 15-50 мас. % дистиллята каталитического крекинга относительно массы углеводородсодержащего нефтяного сырья. В предпочтительном варианте выполнения изобретения условия реакции на стадии i) каталитической конверсии включают: температуру реакции около 460-750°С, предпочтительно около 480-700°С, более предпочтительно около 480-600°С и наиболее предпочтительно около 500-560°С; массовую часовую объемную скорость (напр., для реактора с плотным слоем, реактора с быстрым слоем и т.д.) около 5-100 ч-1, предпочтительно около 10-70 ч-1, более предпочтительно около 15-50 ч-1 и наиболее предпочтительно около 18-40 ч или время реакции (напр., для реактора-стояка) около 1-10 секунд, предпочтительно около 1,5-10 секунд, более предпочтительно около 2,0-8,0 секунд и наиболее предпочтительно около 4-8 секунд; и массовое отношение катализатора к маслу составляет около 1-30, предпочтительно около 5-15 и более предпочтительно около 5-10.

В предпочтительном варианте выполнения изобретения стадию i) осуществляют до такой степени, чтобы полученный продукт реакции имел массовое соотношение пропилен/пропан не менее чем около 4, предпочтительно не менее чем около 6, наиболее предпочтительно не менее чем около 8; и/или массовое соотношение изобутен/изобутан составляло не менее чем около 1, предпочтительно не менее чем около 1,5, наиболее предпочтительно не менее чем около 1,8.

В предпочтительном варианте выполнения изобретения стадию i) осуществляют до такой степени, чтобы выход дистиллята каталитического крекинга в получаемом продукте реакции составлял не менее чем около 15%, предпочтительно не менее чем около 20%, более предпочтительно не менее чем около 25% и не более чем около 50% по отношению к массе указанного углеводородсодержащего нефтяного сырья.

Как хорошо известно специалистам в данной области техники, степень конверсии нефтяного сырья в процессе каталитической конверсии обычно выражается как сумма выходов газа, газолина и кокса. В процессе по настоящей заявке конечные продукты процесса каталитической конверсии включают только сухой газ, сжиженный газ, газолин, дистиллят каталитического крекинга и кокс. Таким образом, в настоящей заявке степень конверсии нефтяного сырья по существу равна 100% минус выход дистиллят каталитического крекинга. В свою очередь, степень конверсии процесса каталитической конверсии в соответствии с настоящей заявкой регулируется до уровня не более чем около 85%, предпочтительно не более чем около 80%, и наиболее предпочтительно не более чем около 75% и не менее чем около 50%.

В некоторых предпочтительных вариантах выполнения изобретения способ дополнительно включает стадию отделения продукта реакции со стадии i) от отработанного катализатора, при этом отработанный катализатор рециркулируют в реактор после очистки и регенерации путем сжигания кокса, и при этом отделенный продукт реакции содержит пропилен, газолин и дистиллят каталитического крекинга. Способы отделения материалов, таких как пропилен, от продукта реакции хорошо известны специалистам в данной области техники и не будут подробно описаны в настоящем документе.В предпочтительном варианте выполнения изобретения на стадии iii) гидрообессеривания используется катализатор, содержащий металл Группы VIB и/или металл Группы VIII, нанесенный на носитель на основе оксида алюминия и/или аморфного диоксида кремния-оксида алюминия. Дополнительно предпочтительно чтобы катализатор, используемый на стадии iii) гидрообессеривания, содержал около 0-10 мас. % добавки, около 1-40 мас. % по меньшей мере одного металла Группы VIII (в пересчете на оксид металла) и около 1-50 мас. % по меньшей мере одного металла Группы VIB (в пересчете на оксид металла), при этом баланс, представляющий собой носитель, выбирается из оксида алюминия и аморфного диоксида кремния-оксида алюминия, где добавка содержит неметаллический элемент, выбранный из фтора, фосфора и тому подобного, металлический элемент, выбранный из титана, платины и тому подобного, или их комбинацию. Например, добавка может быть вспомогательным средством, содержащим фосфор, или вспомогательным средством, содержащим фтор, таким как фторид аммония. Металл Группы VIB предпочтительно выбирается из молибдена, вольфрама или их комбинации; и металл Группы VIII предпочтительно выбирается из никеля, кобальта или их комбинации.

В предпочтительном варианте выполнения изобретения условия стадии гидрообессеривания iii) включают: давление реакции около 2,0-24,0 МПа, предпочтительно около 3,0-15,0 МПа; температуру реакции около 200-500°С, предпочтительно около 300-400°С; объемное отношение водорода к маслу около 50-5000 Нм3/м3, предпочтительно около 200-2000 Нм3/м3; и часовую объемную скорость жидкости около 0,1-30,0 ч-1, предпочтительно около 0,2-10,0 ч-1.

Согласно настоящей заявке дистиллят каталитического крекинга имеет начальную температуру кипения не менее чем около 200°С, конечную температуру кипения не более чем около 550°С и содержание водорода не более чем около 12,0 мас. %; предпочтительно дистиллят каталитического крекинга имеет начальную температуру кипения температура не менее чем около 250°С, конечную температуру кипения не более чем около 520°С, более предпочтительно не более чем около 500°С и содержание водорода не более чем около 11,5 мас. %.

В предпочтительном варианте выполнения изобретения гидрированный дистиллят с низким содержанием серы, полученное путем гидрообессеривания дистиллята каталитического крекинга, имеет содержание серы не более чем около 0,1%, предпочтительно не более чем около 0,05%, и используется в качестве компонента смеси для топлива.

Конкретный вариант выполнения процесса в соответствии с настоящей заявкой описан ниже со ссылкой на Фиг. 1.

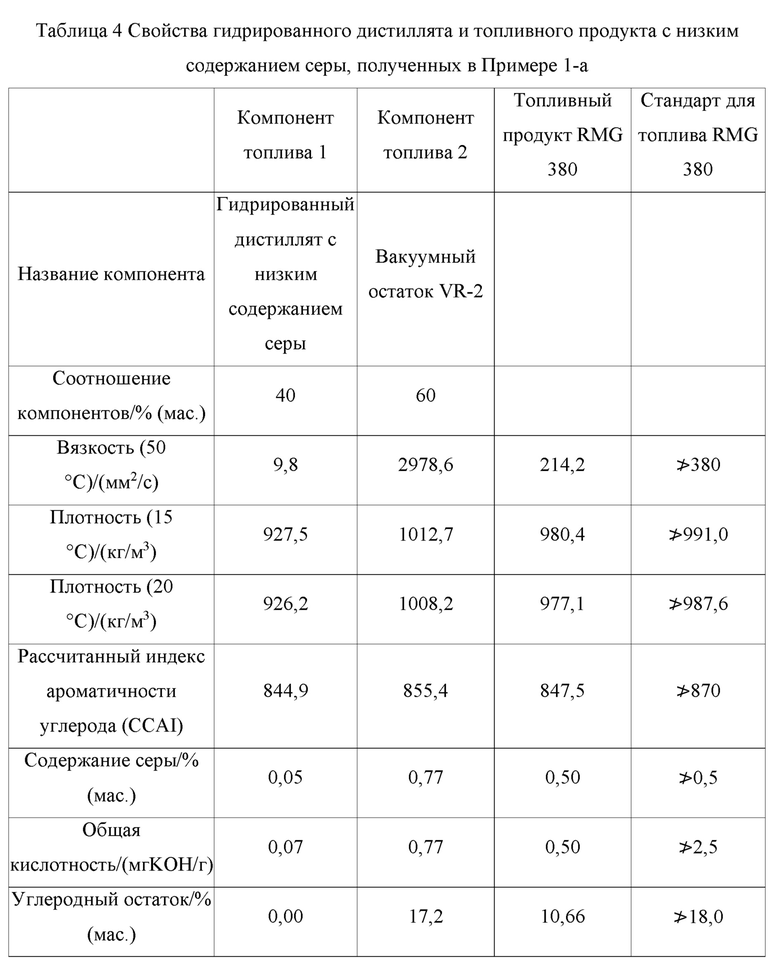

Среду предварительного подъема вводят в нижнюю часть реактора 2 различного диаметра с псевдоожиженным слоем (такого как реактор, описанный в Китайском Патенте №CN 1078094 С) по трубопроводу 1, регенерированный катализатор из наклонной трубы 16 регенерированного катализатора перемещают вверх вдоль реактора под действием среды предварительного подъема, и нефтяное сырье подают в нижнюю часть первой реакционной зоны 8 реактора 2 различного диаметра с псевдоожиженным слоем по трубопроводу 3 вместе с распыленным паром из трубопровода 4 для смешивания с существующим потоком в реакторе. Нефтяное сырье подвергают крекингу на горячем катализаторе и перемещают вверх во вторую реакционную зону 9 реактора 2 различного диаметра с псевдоожиженным слоем для дальнейшей реакции. Полученный нефтяной газ и инактивированный отработанный катализатор направляют в циклонный сепаратор в разгрузочный подъемник катализатора 7 для осуществления разделения отработанного катализатора и нефтяного газа. Нефтяной газ подают в магистральный нефтегазовый трубопровод 17, а мелкие порошки катализатора возвращают в разгрузочный подъемник катализатора 7 через отверстие циклонного сепаратора. Отработанный катализатор в разгрузочном подъемнике катализатора 7 поступает в секцию 10 для отпаривания и контактирует с отпаривающим паром из трубопровода 11. Нефтяной газ, очищенный от отработанного катализатора, пропускают через циклонный сепаратор в магистральный нефтегазопровод 17. Очищенный отработанный катализатор направляют в регенератор 13 по наклонной трубе 12 для отработанного катализатора, и основной воздух вводят в регенератор по трубопроводу 14 для сжигания кокса, осажденного на отработанном катализаторе так, что инактивированный отработанный катализатор может быть регенерирован. Дымовой газ отводят по трубопроводу 15. Регенерированный катализатор рециркулируют в реактор 2 различного диаметра с псевдоожиженным слоем через наклонную трубу 16 для регенерированного катализатора для повторного использования.

Нефтяной газ подают на последующий блок фракционирования 18 через магистральный нефтегазопровод 17 и после сепарации полученный сухой газ отводят через трубопровод 19; полученный сжиженный газ отводят через трубопровод 20 и разделяют на пропилен, пропан и С4 углеводороды в блоке разделения газов 25, и пропилен, пропан и С4 углеводороды отводят через трубопроводы 26, 27 и 28 соответственно; полученный газолин отводят через трубопровод 21; полученную фракцию легкого рециклового газойля, имеющую диапазон дистилляции 200-250°С отводят через трубопровод 22 и затем рециркулируют в середину верхней части первой реакционной зоны 8 реактора 2 различного диаметра с псевдоожиженным слоем через трубопровод 31 вместе с распыленным паром из трубопровода 32; полученную суспензию отводят через трубопровод 24 и рециркулируют в первую реакционную зону 8 реактора 2 различного диаметра с псевдоожиженным слоем (необязательно пропуская в первую реакционную зону 8 вместе с нефтяным сырьем из трубопровода 3 через сопла подачи сырья) для переработки так, чтобы восстановить тонкие порошки катализаторов; полученное дистиллят каталитического крекинга подают на блок гидроочистки 29 через трубопровод 23, гидрированный дистиллят, полученный после гидроочистки, отводят через трубопровод 30. Диапазон перегонки и схема переработки каждой фракции могут быть скорректированы в соответствии с фактическими потребностями нефтеперерабатывающего завода, например, газолин может быть разделен для получения легкой газолиновой фракции, а легкая газолиновая фракция может быть рециркулирована во вторую реакционную зону 9 реактора 2 различного диаметра с псевдоожиженным слоем через трубопровод 6 вместе с распыленным паром из трубопровода 5 для очистки для увеличения выхода пропилена.

В некоторых предпочтительных вариантах выполнения изобретения настоящая заявка обеспечивает следующие технические решения:

1. Способ получения легких олефинов (особенно пропилена) и топливного компонента с низким содержанием серы включает контактирование нефтяного сырья с катализатором для реакции в реакторе каталитической конверсии при температуре, массовой объемной часовой скорости и массовом соотношении катализатора к нефтяному сырью, достаточном для получения продукта реакции, содержащего 8-25 мас. % пропилена и 15-50 мас. % дистиллята каталитического крекинга и предоставление дистиллята каталитического крекинга гидрообессериванию для получения гидрированного дистиллята с низким содержанием серы, пригодного для использования в качестве топливного компонента.

2. Способ по п. 1, в котором нефтяное сырье выбирается из группы, состоящей из нефтяных углеводородов, выбранных из вакуумных газойлей, атмосферных газойлей, коксовых газойлей, деасфальтированных масел, вакуумных остатков, атмосферных остатков, гидрированных тяжелых масел или смеси двух или более из них, и/или других минеральных масел, выбранных из угольных сжиженных масел, масел из битуминозного песка, сланцевых масел или смеси двух или более из них.

3. Способ по п. 1, в котором реактор каталитической конверсии выбирается из группы, состоящей из реактора с восходящим потоком, с псевдоожиженным слоем с постоянной линейной скоростью, с псевдоожиженным слоем равного диаметра, конвейерной линии с восходящим потоком, конвейерной линии с нисходящим потоком, или комбинации двух или более из них, или комбинации двух или более реакторов одного и того же типа, включая комбинацию реакторов, соединенных последовательно и/или параллельно, в которой реактор-стояк представляет собой обычный реактор-стояк равного диаметра или различных типов псевдоожиженных слоев с различным диаметром.

4. Способ по п. 1, в котором катализатор каталитической конверсии содержит 1-50 мас. % цеолита, 5-99 мас. % неорганического оксида и 0-70 мас. % глины в пересчете на общую массу катализатора, в котором цеолитом является мезопористый цеолит и необязательно макропористый цеолит, в котором мезопористый цеолит составляет 51-100 мас. % от общей массы цеолита, мезопористый цеолит имеет соотношение диоксида кремния и оксида алюминия более чем 50, предпочтительно более чем 80, а макропористый цеолит составляет 0-49 мас. % от общей массы цеолита.

5. Способ по п. 1, в котором условия каталитической конверсии включают: температуру реакции 460-750°С, массовую часовую объемную скорость 10-100 ч-1 и массовое отношение катализатора к нефтяному сырью для каталитической конверсии 4-20.

6. Способ по п. 5, в котором условия каталитической конверсии включают: температуру реакции 480-700°С, массовую часовую объемную скорость 30-80 ч-1 и массовое отношение катализатора к нефтяному сырью для каталитической конверсии 5-12.

7. Способ по п. 1, в котором дистиллят каталитического крекинга имеет начальную температуру кипения не менее 200° С и содержание водорода не более 12,0 мас. %).

8. Способ по п. 7, в котором дистиллят каталитического крекинга имеет начальную температуру кипения не менее 250°С и содержание водорода не более 11,5 мас. %.

9. Способ по п. 1, в котором для гидрообессеривания используют катализатор, содержащий металл Группы VIB и/или металл Группы VIII, нанесенный на носитель на основе оксида алюминия и/или аморфного диоксида кремния-оксида алюминия.

10. Способ по п. 9, в котором катализатор для гидрообессеривания состоит из 0-10 мас. % добавки, 1-40 мас. % одного или нескольких металлов Группы VIII, 1-50 мас. % одного или нескольких металлов Группы VIB и балансового количества носителя на основе оксида алюминия и/или аморфного диоксида кремния-оксида алюминия, при этом добавка выбирается из группы, состоящей из неметаллических элементов, таких как фтор, фосфор и тому подобное, и металлических элементов, таких как титан, платина и тому подобное.

11. Способ по п. 1, в котором условия гидрообессеривания включают: давление реакции 2,0-24,0 МПа, температуру реакции 200-500°С, объемное отношение водорода к маслу 50-5000 Нм3/м3 и часовую объемную скорость в жидкости 0,1-30,0 ч-1.

12. Способ по п. 11, в котором условия гидрообессеривания включают: давление реакции 3,0-15,0 МПа; температуру реакции 300-400°С; объемное отношение водорода к маслу 200-2000 Нм3/м3; часовую объемную скорость в жидкости 0,2-10,0 ч-1.

13. Способ по п. 1, в котором содержание серы в гидрированном дистилляте на стадии (3) составляет не более чем 0,1%, предпочтительно не более чем 0,05%.

Примеры

Настоящая заявка будет дополнительно описана со ссылкой на следующие примеры, но не ограничивается ими.

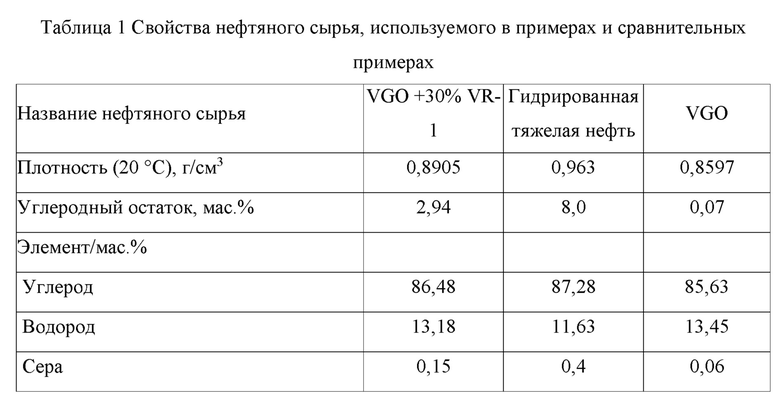

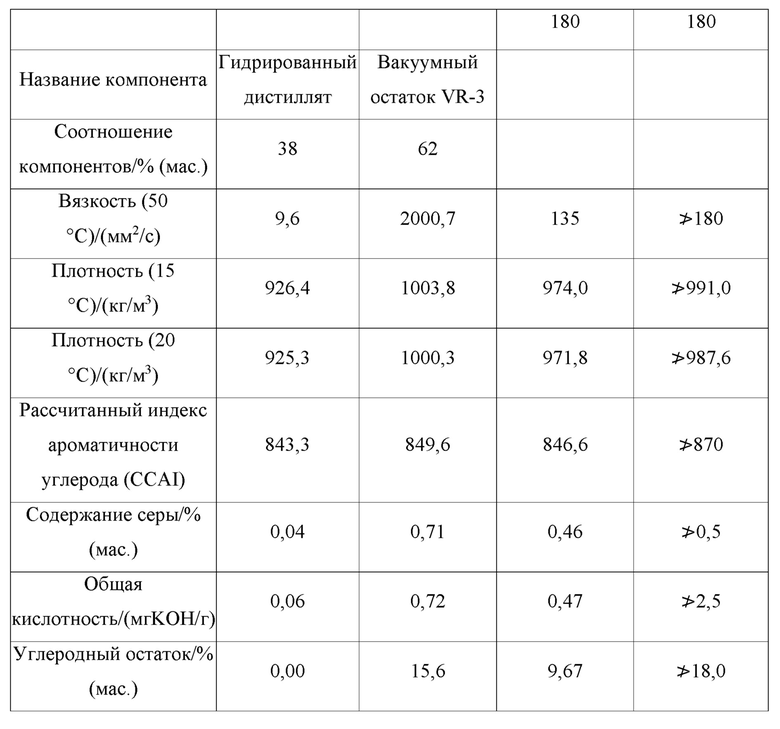

Свойства нефтяного сырья и катализатора, используемых в следующих примерах и сравнительных примерах, показаны в Таблицах 1 и 2 соответственно. Катализатором каталитической конверсии, использованным в сравнительных примерах, являлся ММС-1, катализатор производства Qilu Branch of Sinopec Catalyst Co., Ltd.

Содержание водорода в дистилляте каталитического крекинга, полученном в каждом примере, измеряется с помощью измерителя для анализа углерода и водорода в соответствии со стандартом NB/SH/T 0656-2017.

Катализатор каталитической конверсии, используемый в примерах, получали следующим образом:

969 г галлуазита (доступного от China Kaolin clay Co., Ltd., с содержанием твердого вещества 73%) суспендировали в 4300 г декатионизированной воды, добавляли 781 г псевдобемита (доступного от Shandong Zibo Bauxite Plant, с содержанием твердого вещества 64%) и 144 мл соляной кислоты (с концентрацией 30% и удельным весом 1,56) и равномерно перемешивали. Смесь оставляли в неподвижном состоянии и выдерживали в течение 1 часа при 60°С, значение рН поддерживали на уровне 2-4, а затем смесь охлаждали до комнатной температуры. Добавляли 5000 г предварительно приготовленной суспензии, содержащей 1600 г мезопористого селективного по форме цеолита ZSM-5 (доступного от Qilu Branch of Sinopec Catalyst Co., Ltd.), содержащего химическую воду и имеющего соотношение диоксида кремния и оксида алюминия выше 150, и равномерно перемешивали, и полученный продукт высушивали распылением и вымывали свободный Na+с получением катализатора. Полученный катализатор выдерживали при 800°С со 100% водяным паром, и выдержанный катализатор обозначали как катализатор А, свойства которого показаны в Таблице 2.

Катализатор гидрообессеривания, используемый в примерах, получали следующим образом:

Взвешивали 1000 г псевдобемита, произведенного ChangLing Branch of Sinopec Catalyst Co., Ltd., и затем добавляли 1000 мл водного раствора, содержащего 10 мл азотной кислоты (химически чистой). Смесь формовали ленточной экструзией на двухшнековом экструдере, высушивали при 120°С в течение 4 часов и прокаливали при 800°С в течение 4 часов для получения носителя катализатора. Носитель погружали в 900 мл водного раствора, содержащего 120 г фторида аммония, на 2 часа, сушили при 120°С в течение 3 часов и прокаливали при 600°С в течение 3 часов; после охлаждения до комнатной температуры полученный продукт дополнительно погружали в 950 мл водного раствора, содержащего 133 г метамолибдата аммония, на 3 часа, сушили при 120°С в течение 3 часов и прокаливали при 600° С в течение 3 часов; и после повторного охлаждения до комнатной температуры полученный продукт, наконец, погружали в 900 мл водного раствора, содержащего 180 г нитрата никеля и 320 г метавольфрамата аммония, на 4 часа, сушили при 120°С в течение 3 часов и прокаливали при 600°С в течение 4 часов для получения катализатора В.

Пример 1-а

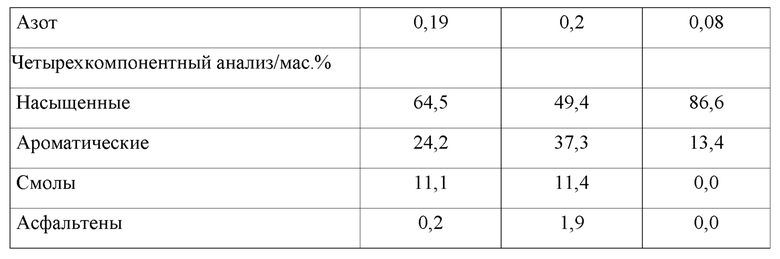

Этот пример выполняли в соответствии со схемой процесса, показанной на Фиг. 1, с использованием VGO+30% VR-1 в качестве нефтяного сырья и катализатора А в качестве катализатора каталитической конверсии на установке каталитического крекинга среднего размера, содержащей реактор различного диаметра с псевдоожиженным слоем. Полученный нефтяной газ и отработанный катализатор разделяли в разгрузочном подъемнике катализатора, и нефтегазовый продукт разделяли на пропилен, бутилен, газолин и дистиллят каталитического крекинга (с диапазоном перегонки 250-500°С и содержанием водорода 11,2 мас. %) в соответствии с диапазонами перегонки этих фракций в блоке фракционирования. Условия реакции и распределение продуктов приведены в Таблице 3.

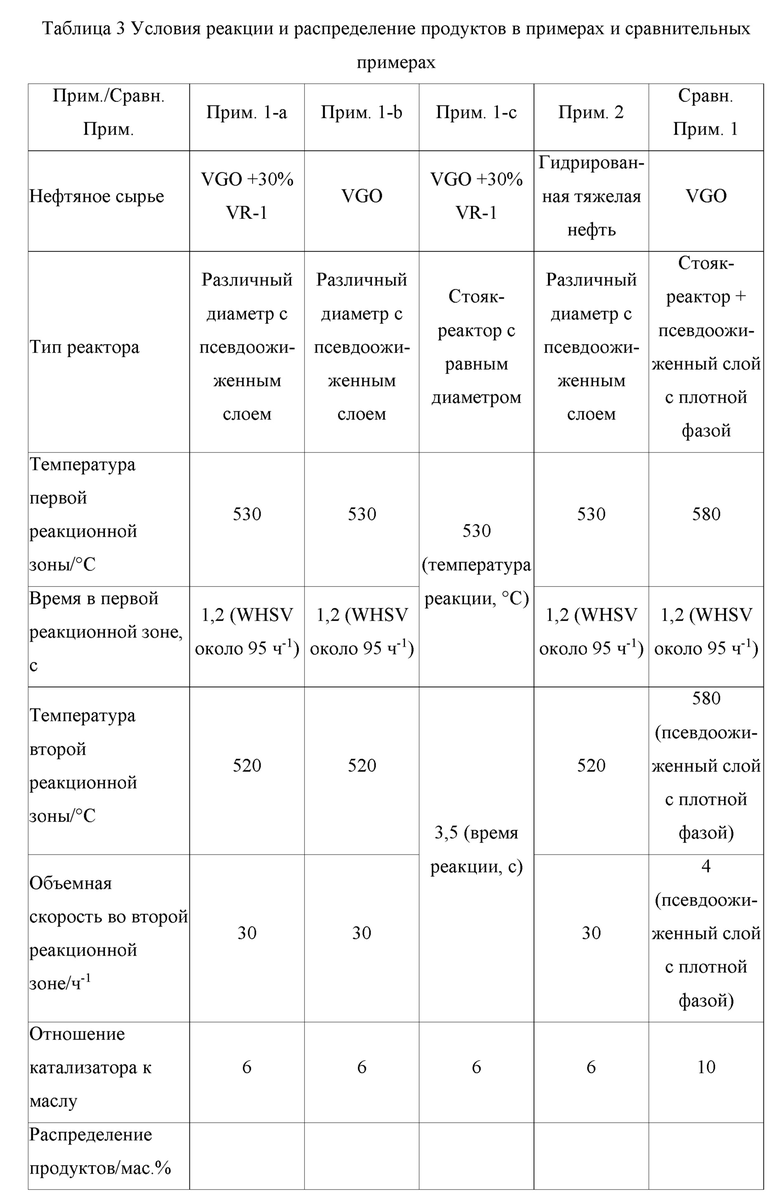

Полученный дистиллят каталитического крекинга направляли в реактор гидрообессеривания вместе с водородом для контакта с катализатором гидрообессеривания В и реакции при давлении реакции 6,0 МПа, температуре реакции 350°С, объемном отношении водорода к маслу 350 и объемной часовой скорости жидкости 2,0 ч-1 для получения гидрированного дистиллята с низким содержанием серы. Гидрированный дистиллят с низким содержанием серы использовали в качестве топливного компонента и смешивали с другим компонентом топлива «вакуумным остатком VR-2» для получения топлива RMG 380, соответствующего Национальному Стандарту GB 17411-2015, Судовые Топлива, свойства которого показаны в Таблице 4.

Пример 1-b

Этот пример выполняли в соответствии со схемой процесса, показанной на Фиг. 1, с использованием VGO в качестве нефтяного сырья и катализатора А в качестве катализатора каталитической конверсии на установке каталитического крекинга среднего размера, содержащей реактор различного диаметра с псевдоожиженным слоем. Полученный нефтяной газ и отработанный катализатор разделяли в разгрузочном подъемнике катализатора, и нефтегазовый продукт разделяли на пропилен, бутилен, газолин и дистиллят каталитического крекинга (с диапазоном перегонки 250-500°С и содержанием водорода 11,3 мас. %) в соответствии с диапазонами перегонки этих фракций в блоке фракционирования. Условия реакции и распределение продуктов приведены в Таблице 3.

Пример 1-е

Этот пример выполняли в соответствии со схемой процесса, показанной на Фиг. 1, с использованием VGO+30% VR-1 в качестве нефтяного сырья и катализатора А в качестве катализатора каталитической конверсии на установке каталитического крекинга среднего размера, содержащей реактор-стояк равного диаметра. Полученный нефтяной газ и отработанный катализатор разделяли в разгрузочном подъемнике катализатора, и нефтегазовый продукт разделяли на пропилен, бутилен, газолин и дистиллят каталитического крекинга (с диапазоном перегонки 250-500°С и содержанием водорода 11,2 мас. %) в соответствии с диапазонами перегонки этих фракций в блоке фракционирования. Условия реакции и распределение продуктов приведены в Таблице 3.

Сравнительный Пример 1

Этот сравнительный пример выполняли в соответствии с обычным процессом глубокого каталитического крекинга, описанным в CN 1004878 В, с использованием VGO в качестве нефтяного сырья и катализатора ММС-1 в качестве катализатора каталитического крекинга на установке среднего размера, содержащей реактор-стояк в сочетании с псевдоожиженным слоем с плотной фазой. Полученный нефтяной газ и отработанный катализатор разделяли в разгрузочном подъемнике катализатора, и продукт разделяли на пропилен, бутилен, газолин и легкое рецикловое масло (с диапазоном перегонки 200-350°С и содержанием водорода 9,8 мас. %) в соответствии с диапазонами перегонки этих фракций в блоке фракционирования. Условия реакции и распределение продуктов приведены в Таблице 3.

Пример 2

Этот пример выполняли в соответствии со схемой процесса, показанной на Фиг. 1, с использованием гидрированного тяжелого масла в качестве нефтяного сырья и катализатора А в качестве катализатора каталитической конверсии на установке каталитического крекинга среднего размера, содержащей реактор различного диаметра с псевдоожиженным слоем. Полученный нефтяной газ и отработанный катализатор разделяли в разгрузочном подъемнике катализатора, и нефтегазовый продукт разделяли на пропилен, бутилен, газолин и дистиллят каталитического крекинга (с диапазоном перегонки 250-500°С и содержанием водорода 10,9 мас. %) в соответствии с диапазонами перегонки этих фракций в блоке фракционирования. Условия реакции и распределение продуктов приведены в Таблице 3.

Полученный дистиллят каталитического крекинга направляли в реактор гидрообессеривания вместе с водородом для контакта с катализатором гидрообессеривания В и реакции при давлении реакции 9,0 МПа, температуре реакции 330°С, объемном отношении водорода к маслу 650 и объемной часовой скорости в жидкости 8,0 ч-1 для получения гидрированного дистиллята с низким содержанием серы. Гидрированный дистиллят с низким содержанием серы использовали в качестве топливного компонента и смешивали с другим компонентом топлива «вакуумным остатком VR-З» для получения топлива RMG 180, соответствующего Национальному Стандарту GB 17411-2015, Судовые Топлива, свойства которого показаны в Таблице 5.

Как видно из результатов Таблицы 3, по сравнению со Сравнительным Примером 1 Пример 1-а и Пример 1-с могут обеспечивать не только выходы пропилена до 14,42 мас. % и 13,45 мас. % соответственно, но также выходы дистиллята каталитического крекинга до 29,32 мас. % и 28,32 мас. % соответственно, при этом выходы сухого газа и кокса заметно снижаются, а общий выход жидкости значительно увеличивается при использовании нефтяного сырья более низкого качества; в то время как Пример 1-b может обеспечить выход пропилена до 15,00 мас. % и выход дистиллята каталитического крекинга 27,73 мас. %, при этом выход сухого газа и кокса заметно снижается, а общий выход жидкости значительно увеличивается при использовании того же нефтяного сырья.

Предпочтительные варианты выполнения изобретения по настоящей заявки были подробно описаны в настоящем документе выше, но настоящая заявка не ограничивается деталями этих вариантов выполнения. Различные модификации могут быть внесены без отступления от сущности настоящей заявки, и эти модификации также подпадают под объем настоящей заявки.

Следует отметить, что различные технические признаки, описанные в вышеуказанных вариантах выполнения изобретения, могут быть объединены любым подходящим способом при отсутствии противоречий. Для краткости различные возможные комбинации не описаны отдельно в настоящей заявке, но такие комбинации также подпадают под объем настоящей заявки.

Кроме того, различные варианты выполнения настоящей заявки могут быть объединены любым способом, если это не противоречит сущности настоящей заявки, и такие комбинации следует рассматривать как часть раскрытия настоящей заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2144525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИЛЕНА И НИЗКОСЕРНИСТОГО МАЗУТНОГО КОМПОНЕНТА | 2020 |

|

RU2803778C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ НИЗКОСОРТНОГО ИСХОДНОГО СЫРЬЯ В НЕФТЯНОЕ ТОПЛИВО ВЫСОКОГО КАЧЕСТВА | 2009 |

|

RU2497933C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ДЛЯ ПРОИЗВОДСТВА ДОПОЛНИТЕЛЬНОГО КОЛИЧЕСТВА ДИЗЕЛЬНОГО ТОПЛИВА И ПРОПИЛЕНА | 2010 |

|

RU2562238C2 |

| СПОСОБ И СИСТЕМА ОБРАБОТКИ ПРОДУКТА РЕАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2802626C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ С УВЕЛИЧЕННЫМ ВЫХОДОМ ДИЗЕЛЬНОГО ТОПЛИВА С ВЫСОКИМ ЦЕТАНОВЫМ ЧИСЛОМ | 2010 |

|

RU2547152C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ДЛЯ УЛУЧШЕНИЯ СОСТАВА ЦЕЛЕВОГО ПРОДУКТА | 2011 |

|

RU2563637C2 |

| СПОСОБ, РЕАКТОР И СИСТЕМА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ЖИДКИХ НЕФТЕПРОДУКТОВ | 2019 |

|

RU2793541C2 |

| СПОСОБ КОНВЕРСИИ НИЗКОКАЧЕСТВЕННОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2720990C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ НИЗКОКАЧЕСТВЕННЫХ НЕФТЕПРОДУКТОВ | 2020 |

|

RU2803815C2 |

Изобретение касается способа получения пропилена и топливного компонента с низким содержанием серы, включающего стадии: i) контактирования углеводородсодержащего нефтяного сырья с катализатором каталитической конверсии для реакции в реакторе каталитической конверсии в отсутствие водорода при условиях, согласно которым температура реакции составляет 500-560°C, массовая часовая объемная скорость составляет 18-40 ч-1 или время реакции составляет 4-8 секунд, и массовое отношение катализатора к маслу составляет 5-10, до достижения степени конверсии 50-75% с получением продукта реакции, содержащего пропилен; ii) отделения продукта реакции со стадии i) с получением дистиллята каталитического крекинга и пропилена, где дистиллят каталитического крекинга имеет начальную температуру кипения не менее чем 200°C, конечную температуру кипения не более чем 550°C и содержание водорода не более чем 12,0 мас.%; и iii) предоставления дистиллята каталитического крекинга на гидрообессеривание с получением гидрированного дистиллята с низким содержанием серы с содержанием серы не более 0,1 мас.%; и iv) вывода дистиллята каталитического крекинга и использования выведенного дистиллята каталитического крекинга в качестве топливного компонента для смешивания топлива. Технический результат - повышение селективности по пропилену и выхода пропилена при одновременном производстве большего количества топливных компонентов, значительное снижение выхода сухого газа и кокса, более хорошие экономические и социальные выгоды. 9 з.п. ф-лы, 5 пр., 5 табл., 1 ил.

1. Способ получения пропилена и топливного компонента с низким содержанием серы, включающий стадии:

i) контактирования углеводородсодержащего нефтяного сырья с катализатором каталитической конверсии для реакции в реакторе каталитической конверсии в отсутствие водорода при условиях, согласно которым температура реакции составляет 500-560°C, массовая часовая объемная скорость составляет 18-40 ч-1 или время реакции составляет 4-8 секунд, и массовое отношение катализатора к маслу составляет 5-10, до достижения степени конверсии 50-75% с получением продукта реакции, содержащего пропилен;

ii) отделения продукта реакции со стадии i) с получением дистиллята каталитического крекинга и пропилена, где дистиллят каталитического крекинга имеет начальную температуру кипения не менее чем 200°C, конечную температуру кипения не более чем 550°C и содержание водорода не более чем 12,0 мас.%; и

iii) предоставления дистиллята каталитического крекинга на гидрообессеривание с получением гидрированного дистиллята с низким содержанием серы с содержанием серы не более 0,1 мас.%; и

iv) вывода дистиллята каталитического крекинга и использования выведенного дистиллята каталитического крекинга в качестве топливного компонента для смешивания топлива,

где катализатор каталитической конверсии содержит 1-50 мас.% цеолита, 5-99 мас.% неорганического оксида и 0-70 мас.% глины в пересчете на общую массу катализатора, и причем

продукт реакции, полученный на стадии i), содержит 8-25 мас.% пропилена и 25-50 мас.% дистиллята каталитического крекинга относительно массы углеводородсодержащего нефтяного сырья.

2. Способ по п.1, в котором в указанном катализаторе каталитической конверсии указанный цеолит содержит 51-100 мас.% мезопористого цеолита и 0-49 мас.% макропористого цеолита в пересчете на общую массу цеолита, при этом указанный мезопористый цеолит имеет соотношение диоксида кремния и оксида алюминия, большее чем 10, предпочтительно большее чем 50, наиболее предпочтительно большее чем 100;

предпочтительно, мезопористый цеолит выбирается из группы, состоящей из цеолитов типа ZSM и цеолитов типа ZRP; а макропористый цеолит представляет собой цеолит Y-типа.

3. Способ по любому одному из предыдущих пунктов, в котором стадию i) осуществляют до такой степени, чтобы полученный продукт реакции имел массовое соотношение пропилен/пропан не менее чем 4, предпочтительно не менее чем 6, наиболее предпочтительно не менее чем 8; и/или массовое соотношение изобутен/изобутан составляло не менее чем 1, предпочтительно не менее чем 1,5, наиболее предпочтительно не менее чем 1,8.

4. Способ по любому одному из предыдущих пунктов, в котором углеводородсодержащее нефтяное сырье выбирается из группы, состоящей из нефтяных углеводородов, других минеральных масел или их смесей, где нефтяной углеводород выбрается из группы, состоящей из вакуумных газойлей, атмосферных газойлей, коксовых газойлей, деасфальтированных масел, вакуумных остатков, атмосферных остатков, гидрированных тяжелых масел или любых их смесей, и указанное другое минеральное масло выбирается из группы, состоящей из угольных сжиженных масел, масел из битуминозного песка, сланцевых масел или любых их смесей.

5. Способ по любому одному из предыдущих пунктов, в котором реактор каталитической конверсии представляет собой реактор с псевдоожиженным слоем, включающий одиночный реактор с псевдоожиженным слоем или составной реактор, содержащий множество реакторов с псевдоожиженным слоем, соединенных последовательно или параллельно, предпочтительно реактор-стояк равного диаметра или различные типы реакторов различного диаметра с псевдоожиженным слоем.

6. Способ по любому одному из предыдущих пунктов, в котором указанный дистиллят каталитического крекинга имеет начальную температуру кипения не менее чем 250°C, конечную температуру кипения не более чем 520°C, предпочтительно не более чем 500°C, и содержание водорода не более чем 11,5 мас.%.

7. Способ по любому одному из предыдущих пунктов, в котором на стадии iii) гидрообессеривания используют катализатор, содержащий металл Группы VIB и/или металл Группы VIII, нанесенный на носитель на основе оксида алюминия и/или аморфного диоксида кремния-оксида алюминия.

8. Способ по п.7, в котором катализатор, используемый на стадии iii) гидрообессеривания, содержит 0-10 мас.% добавки, 1-40 мас.% по меньшей мере одного металла Группы VIII в пересчете на оксид металла и 1-50 мас.% по меньшей мере одного металла Группы VIB в пересчете на оксид металла, при этом баланс, представляющий собой носитель, выбирается из оксида алюминия и аморфного диоксида кремния-оксида алюминия, где добавка содержит элемент, выбранный из группы, состоящей из фтора, фосфора, титана, платины и их комбинации.

9. Способ по любому одному из предыдущих пунктов, в котором условия стадии гидрообессеривания iii) включают: давление реакции 2,0-24,0 МПа, температуру реакции 200-500°C, объемное отношение водорода к маслу 50-5000 Нм3/м3 и часовую объемную скорость в жидкости 0,1-30,0 ч-1,

предпочтительно, условия стадии гидрообессеривания iii) включают: давление реакции 3,0-15,0 МПа; температуру реакции 300-400°C; объемное отношение водорода к маслу 200-2000 Нм3/м3; и часовую объемную скорость в жидкости 0,2-10,0 ч-1.

10. Способ по любому одному из предыдущих пунктов, в котором гидрированный дистиллят, полученный на стадии iii), имеет содержание серы не более чем 0,05 мас.%.

| CN 101987972 A, 23.03.2011 | |||

| US 20130048537 A1, 28.02.2013 | |||

| CN 101724431 B, 12.12.2012 | |||

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2418842C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ДЛЯ ПРОИЗВОДСТВА ДОПОЛНИТЕЛЬНОГО КОЛИЧЕСТВА ДИЗЕЛЬНОГО ТОПЛИВА И ПРОПИЛЕНА | 2010 |

|

RU2562238C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА С МАКСИМИЗАЦИЕЙ БАЗОВЫХ КОМПОНЕНТОВ ДИЗЕЛЬНОГО ТОПЛИВА | 2010 |

|

RU2554867C2 |

Авторы

Даты

2023-08-30—Публикация

2020-10-15—Подача