Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет заявки на патент КНР №201910159559.1, озаглавленной «Способ и система для получения легких олефинов из низкокачественных нефтепродуктов» и поданной 04 марта 2019 года; заявки на патент КНР №201910159576.5, озаглавленной «Усовершенствование способа и системы для получения легких олефинов из низкокачественных нефтепродуктов» и поданной 04 марта 2019 года; и заявки на патент КНР №201910159674.9, озаглавленной «Способ и система для получения пропилена и высокооктанового бензина из низкокачественных нефтепродуктов» и поданной 04 марта 2019 года, которые во всей своей полноте включены в настоящий документ посредством ссылки.

Область техники настоящего изобретения

Настоящая заявка относится к каталитической переработке углеводородных масел, в частности, к способу и системе для получения легких олефинов посредством осуществления каталитического крекинга низкокачественных нефтепродуктов после каталитического повышения качества в присутствии водорода.

Уровень техники настоящего изобретения

Легкие олефины, к которым относятся этилен и пропилен, представляют собой наиболее распространенные исходные материалы, которые находят применение в химической промышленности. В настоящее время приблизительно 98% производимого в мире этилена получают с применением технологии парового крекинга, причем лигроин составляет 46%, и этан составляет 34% исходных материалов, используемых в производстве этилена. Приблизительно 62% пропилена получают в совместном производстве вместе с этиленом с применением парового крекинга. Технология парового крекинга представляет собой практически идеальный способ, но в нем расходуется большое количество энергии, его ограничивает необходимость применения материалов, устойчивых к высоким температурам, и, таким образом, он имеет небольшой потенциал дальнейшего усовершенствования.

В процессе медленного восстановления мировой экономики рост спроса на нефть замедлился, и предложение и спрос на мировом нефтяном рынке остаются, в основном, на постоянном уровне. По мнению Международного энергетического агентства, что касается предложения, производство сырой нефти в ближайшие годы будет продолжать свой рост в странах, которые не являются членами Организация стран-экспортеров нефти (OPEC), включая США, а мировой спрос на нефть усилится в 2022; что касается спроса, мировой спрос на сырую нефть будет непрерывно расти в течение следующих пяти лет, и в 2019 году этот спрос может превысить сто миллионов баррелей в сутки; при этом каждый год будет увеличиваться количество подлежащих переработке неконвенциональных сортов нефти и низкокачественных тяжелых нефтепродуктов. Таким образом, способ получения химических исходных материалов, таких как легкие олефины, с максимальным применением неконвенциональных сортов нефти или низкокачественных тяжелых нефтепродуктов представляет собой основное условие, которое обеспечивает расширение источников исходных материалов для получения легких олефинов, регулирование структуры продуктов, а также улучшение качества продуктов и повышение эффективности нефтехимических предприятий.

В публикации заявки на патент КНР №CN 101045884 A раскрыт способ получения чистого дизельного топлива и легких олефинов из нефтяных остатков и тяжелых дистиллятных нефтепродуктов. Согласно этому способу нефтяные остатки и необязательно нефтепродукты, полученные в форме суспензии в результате каталитического крекинга, вводят в установку деасфальтизации растворителем, полученные деасфальтизированные нефтепродукты и необязательно тяжелые дистиллятные нефтепродукты направляют на установку гидрирования и вводят в реакцию гидрокрекинга в присутствии водорода, и продукты отделяют для получения легких и тяжелых лигроиновых фракций, фракций дизельного топливо и гидрированных нефтяных остатков; гидрированные нефтяные остатки вводят в установку каталитического крекинга для осуществления реакции каталитического крекинга, и продукт отделяют для получения легких олефинов, бензиновой фракции, фракций дизельного топлива и суспензионных нефтепродуктов; дизельное топливо возвращают в установку каталитического крекинга, а суспензионные нефтепродукты полностью или частично возвращают на установку деасфальтизации растворителем. Этот способ находит применение в переработке смеси, содержащей вакуумные остатки и суспензионные нефтепродукты от каталитического крекинга, для получения 27,3 мас. % пропилена и 10,6 мас. % этилена.

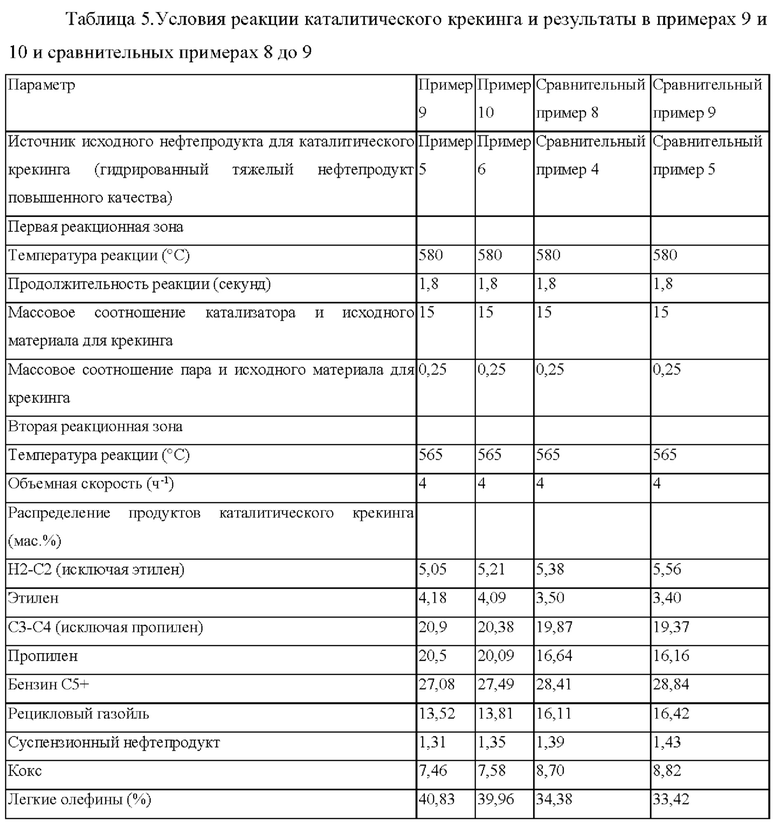

В публикации международной патентной заявки WO 2015084779 A1 раскрыт способ получения легких олефинов, в частности, пропилена, с комбинированным применением деасфальтизации растворителем и каталитического крекинга в жестких условиях. Этот способ включает следующие стадии: смешивание вакуумных остатков и растворителя и последующее осуществление обработки с применением деасфальтизации растворителем для получения деасфальтизированных нефтепродуктов, обогащенных растворителем, и обезмасленного асфальта; введение деасфальтизированных нефтепродуктов, обогащенных растворителем, в устройство для глубокого каталитического крекинга тяжелых нефтепродуктов для осуществления реакции глубокого крекинга после отделения растворителя с получением целевых продуктов с высоким содержанием легких олефинов, в частности, пропилена. Согласно этому способу нефтяные остатки сначала подвергают обработке с применением деасфальтизации растворителем, в затем деасфальтизированные нефтепродукты эффективно перерабатывают для получения легких олефинов с применением комбинированного способа, но обезмасленный асфальт не используют и не перерабатывают.

В публикации заявки на патент КНР №CN 106701185 B раскрыт способ обработки нефтяных остатков, в котором присутствуют устройство для деасфальтизации растворителем, реакционная зона для предварительной обработки путем гидрирования, реакционная зона для гидрообработки и реакционная зона для каталитического крекинга; при этом способ включает следующие стадии: разделение исходного материала, представляющего собой нефтяные остатки, посредством фракционирования для получения легкой фракции и тяжелой фракции, обработка тяжелой фракции в устройстве для деасфальтизации растворителем с получением деасфальтизированных нефтепродуктов и обезмасленного асфальта, смешивание легкой фракции, деасфальтизированных нефтепродуктов и водорода, последовательное пропускание полученной в результате смеси через реакционную зону предварительной обработки путем гидрирования и реакционную зону для гидрообработки, которые последовательно соединены, направление реакционного выходящего потока из реакционной зоны гидрообработки на разделение газовой и жидкой фаз, возвращение полученной в результате газовой фазы в реакционную зону предварительной обработки путем гидрирования и/или реакционную зону гидрообработки, непосредственное введение полученной в результате жидкой фазы в реакционную зону каталитического крекинга для осуществления реакции каталитического крекинга и разделение выходящего потока от реакции каталитического крекинга для получения сухого газа, сжиженного газа, бензиновой фракции каталитического крекинга, дизельной фракции каталитического крекинга, тяжелого рециклового газойля каталитического крекинга и суспензионного нефтепродукта каталитического крекинга. Способ согласно этому патенту может быть увеличен период устойчивой эксплуатации оборудования

В публикации заявки на патент КНР №CN 1171978 C раскрыт способ переработки нефтяных остатков с высоким содержанием серы и металлов, согласно которому деасфальтизированные нефтепродукты, полученные в результате экстракции нефтяных остатков и суспензионных нефтепродуктов растворителем, тяжелый рецикловый газойль и необязательно нефтепродукты, очищенные путем экстракции растворителем, совместно направляют в устройство для гидрообработки и вводят в реакцию в присутствии водорода и катализатора гидрирования, и продукт разделяют, получая бензин, лигроин, гидрированное дизельное топливо и гидрированные нефтяные остатки, причем гидрированные нефтяные остатки направляют в устройство каталитического крекинга и вводят в реакцию крекинга в присутствии катализатора крекинг, и продукт реакции разделяют, при этом полученный в результате тяжелый рецикловый газойль может быть возвращен в устройство гидрообработки, а полученный в результате суспензионный нефтепродукт возвращают в устройство для деасфальтизации растворителем. Этот способ позволяет сокращать инвестиционные и эксплуатационные расходы на устройство для обработки, а также повышать выход и качество легкого нефтепродукта.

В целях получения большего количества легких олефинов из низкокачественных нефтепродуктов в работах предшествующего уровня техники принята комбинированная технология, в которой сочетаются деасфальтизация растворителем и гидрообработка, в целях получения высококачественного исходного материала для каталитического крекинга, но выход деасфальтизированных нефтепродуктов оказывается низким, и оказывается ограниченной экономическая выгода процесса в целом; кроме того, обезмасленный асфальт не находит широкого применения. Следовательно, на предшествующем уровне техники степень применения является низкой степень применения низкокачественного нефтепродукта, и при этом производятся смолы в повышенном количестве. Таким образом, существует потребность в разработке благоприятной для окружающей среды и эффективной технологии переработки для получения легких олефинов из низкокачественных нефтепродуктов, таким образом, чтобы увеличивать степень применения низкокачественного нефтепродукта и производить в повышенных количествах этилен, пропилен и аналогичные вещества, имеющие высокую добавленную стоимость.

Краткое раскрытие настоящего изобретения

Задача настоящего изобретения заключается в том, чтобы предложить способ и систему для получения легких олефинов из низкокачественных нефтепродуктов. С применением такого способа и системы может быть осуществлена благоприятная для окружающей среды и эффективная переработка низкокачественных нефтепродуктов, а также может быть осуществлено получение химических исходных материалов, а именно, легких олефинов, из низкокачественных нефтепродуктов.

Для решения указанной выше задачи согласно аспекту настоящего изобретения предложен способ получения легких олефинов из низкокачественных нефтепродуктов, включающий следующие стадии:

1) введение низкокачественного исходного нефтепродукта в реакцию термической переработки в присутствии водорода для получения продукта переработки;

2) направление продукта переработки на первое разделение для получения первого отделенного продукта, причем в первом отделенном продукте содержание компонентов, имеющих температуру кипения ниже 350°С, составляет не более чем приблизительно 5 мас. %, и содержание компонентов, имеющих температуру кипения от 350°С до 524°С, составляет приблизительно от 20 до 60 мас. %;

3) направление первого отделенного продукта на второе разделение, выбранное из вакуумной дистилляции, экстракции растворителем и их комбинации, для получения нефтепродукта повышенного качества и смолы;

4) направление нефтепродукта повышенного качества, полученного на стадии (3), на повышение качества путем гидрирования для получения гидрированного нефтепродукта повышенного качества;

5) направление гидрированного нефтепродукта повышенного качества, полученного на стадии (4), на третье разделение для получения гидрированного тяжелого нефтепродукта повышенного качества;

6) направление гидрированного тяжелого нефтепродукта повышенного качества, полученного на стадии (5), на каталитический крекинг для получения продукта каталитического крекинга, содержащего легкий олефин; и

7) необязательное возвращение по меньшей мере части смолы, полученной на стадии (3), на стадию (1) для реакции термической переработки.

Кроме того, согласно другому аспекту настоящего изобретения предложена система для получения легких олефинов из низкокачественных нефтепродуктов, которую составляют установка реакции термической переработки, первая разделительная установка, вторая разделительная установка, установка гидрирования для повышения качества, третья разделительная установка и установка каталитического крекинга, причем:

установка реакции термической переработки выполнена с возможностью осуществления реакции термической переработки низкокачественного исходного нефтепродукта в присутствии водорода для получения продукта переработки;

первая разделительная установка выполнена с возможностью разделения продукта переработки для получения первого отделенного продукта, причем в первом отделенном продукте содержание компонентов, имеющих температуру кипения ниже 350°С, составляет не более чем приблизительно 5 мас. %, и содержание компонентов, имеющих температуру кипения от 350°С до 524°С, составляет приблизительно от 20 до 60 мас. %;

вторая разделительная установка выполнена с возможностью разделения первого отделенного продукта на нефтепродукт повышенного качества и смолу и выбрана из установки вакуумной дистилляции, установки экстракции растворителем и их комбинации;

установка гидрирования для повышения качества выполнена с возможностью осуществления повышения качества путем реакции гидрирования нефтепродукта повышенного качества для получения гидрированного нефтепродукта повышенного качества;

третья разделительная установка выполнена с возможностью разделения гидрированного нефтепродукта повышенного качества для получения гидрированного тяжелого нефтепродукта повышенного качества; и

установка каталитического крекинга выполнена с возможностью осуществления реакции каталитического крекинга гидрированного тяжелого нефтепродукта повышенного качества для получения продукта каталитического крекинга, содержащего легкий олефин.

По сравнению с предшествующим уровнем техники, способ и система согласно настоящему изобретению предоставляют одно или несколько из следующих преимуществ:

1. Могут быть достигнуты переработка низкокачественных нефтепродуктов с высоким содержанием металлов и высоким содержанием асфальтенов, высокоэффективная переработка низкокачественных исходных нефтепродуктов и значительное сокращение количества смолы. Предпочтительно суммарная степень переработки низкокачественных исходных нефтепродуктов может составлять более чем 90 мас. % или даже более чем 95 мас. %, и количество выпущенной в отходы смолы может составлять менее чем 10 мас. % или даже менее чем 5 мас. %.

2. Способ и система согласно настоящему изобретению оптимизируют диапазон дистилляции и состав материала, который должен быть направлен на второе разделение, и обеспечивают простоту осуществления процесса второго разделения.

3. Настоящее изобретение обеспечивает высокоэффективное повышение качества низкокачественных исходных нефтепродуктов, а также обеспечивает повышение качества нефтепродуктов с высоким содержанием насыщенных структур и практическим отсутствием тяжелых металлов и асфальтенов для установок каталитического крекинга. Предпочтительно полученный в результате нефтепродукт повышенного качества может иметь содержание тяжелых металлов (в пересчете на полную массу никеля и ванадия), составляющее менее чем 10 мкг/г или даже менее чем 5 мкг/г, и нефтепродукт повышенного качества может иметь содержание асфальтенов, составляющее менее чем 2,0 мас. % или даже менее чем 0,5 мас. %.

4. Настоящее изобретение обеспечивает дополнительную переработку нефтепродуктов повышенного качества для получения химических исходных материалов, а именно, легких олефинов, и выход легких олефинов может составлять более чем 36%.

Другие характеристики и преимущества настоящего изобретения будут подробно описаны ниже в настоящем документе.

Краткое описание фигур

Фигуры, которые составляют часть настоящего описания, представлены, чтобы способствовать пониманию настоящей заявки, и их не следует рассматривать в качестве ограничительным. Настоящее изобретение может быть истолковано со ссылкой на фигуры в сочетании с подробным описанием, приведенным ниже в настоящем документе. В частности:

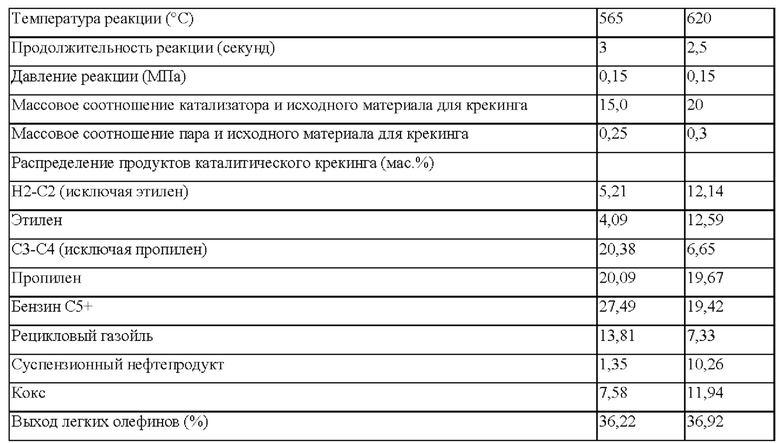

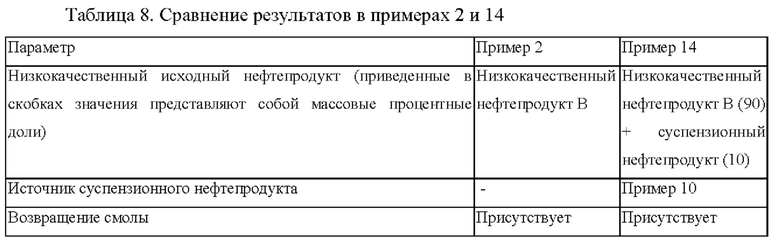

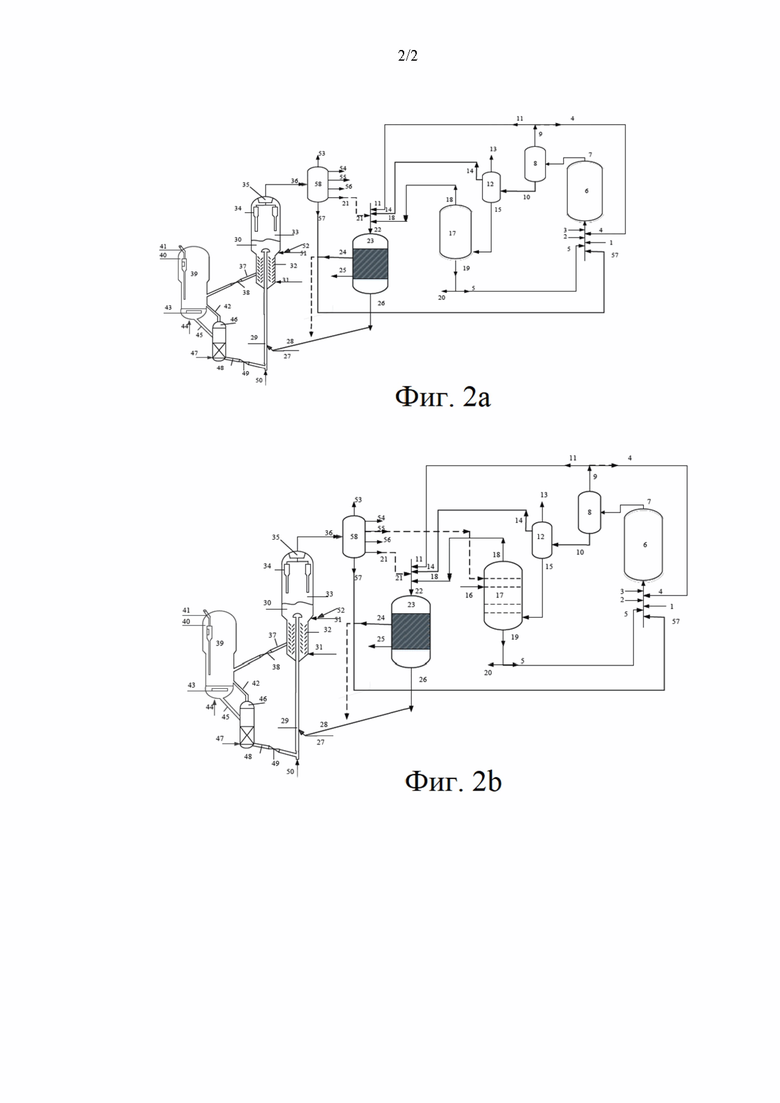

на фиг. 1а представлена схематическая диаграмма способа и системы согласно предпочтительному варианту осуществления настоящего изобретения;

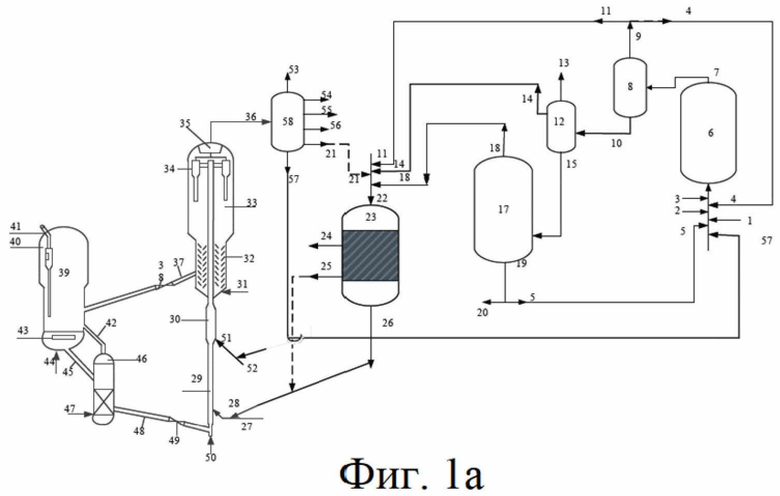

на фиг. 1b представлена схематическая диаграмма способа и системы согласно другому предпочтительному варианту осуществления настоящего изобретения;

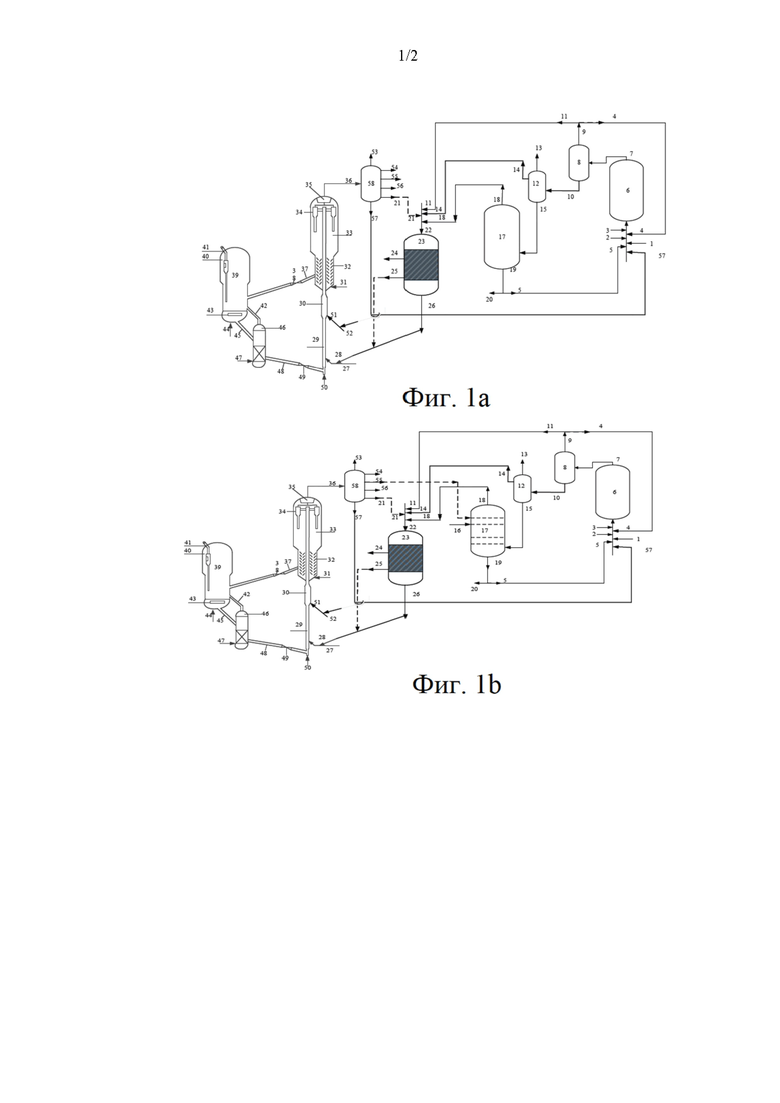

на фиг. 2а представлена схематическая диаграмма способа и системы согласно следующему предпочтительному варианту осуществления настоящего изобретения;

на фиг. 2b представлена схематическая диаграмма способа и системы согласно следующему предпочтительному варианту осуществления настоящего изобретения.

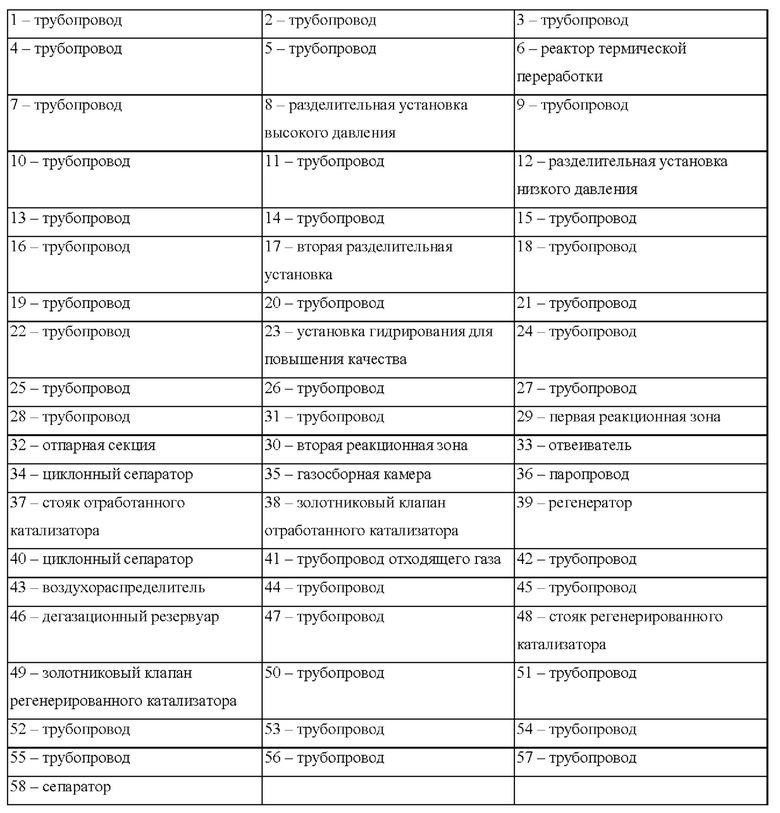

Описание условных обозначений

Подробное раскрытие настоящего изобретения

Далее настоящее изобретение будет подробно описано в настоящем документе с представлением конкретных вариантов осуществления сопровождающих фигур. Следует отметить, что конкретные варианты осуществления настоящего изобретения представлены исключительно для иллюстративных целей и не предназначены в качестве ограничительных каким-либо образом.

В контексте настоящей заявки температура кипения, диапазон кипения (иногда также называется термином «диапазон дистилляции»), температура окончания кипения и температура начала кипения и все аналогичные параметры, описанные в настоящем документе, измерены при атмосферном давлении (101325 Па).

В контексте настоящей заявки, если не указаны другие условия, все значения давления представляют собой манометрические значения.

Все публикации, патентные заявки, патенты, и другие документы, процитированные в настоящем документе, во всей своей полноте включены в него посредством ссылки.

Если не указаны другие условия, термины, используемые в настоящем документе, имеют такие значения, которые обычно понимает специалист в данной области техники; а если термины определены в настоящем документе, и их определения отличаются от обычного понимания в технике, то преобладающую силу имеют определения, представленные в настоящем документе.

Если материал, вещество, способ, стадия, устройство, компонент или другой объект сопровождается выражениями «обычно используемый в технике», «общеизвестный в технике» или аналогичными выражениями, то определение объекта, который сопровождается таким выражением, предназначено для распространения не только на объекты, которые обычно используются или являются общеизвестными в технике во время подачи настоящей заявки, но также на объекты, которые не являются обычно используемыми или общеизвестными в настоящее время, но станут хорошо известными в технике в качестве пригодными для применения в аналогичных целях.

Если не указаны другие условия, все процентные доли, части, соотношения и подобные параметры, описанные в настоящем документе, выражены на основе массы, если такое истолкование не противоречит общему пониманию специалистов в данной области техники.

Любое конкретное численное значение, в том числе конечное значение численного диапазона, которое описано в контексте настоящей заявки, не является ограниченным соответствующим точным значением, но должно быть истолковано таким образом, чтобы охватывать все значения вблизи указанного точного значения. Кроме того, что касается любого численного диапазона, описанного в настоящем документе, могут быть составлены произвольные комбинации между конечными значениями диапазона, между каждым конечным значением и любым конкретным значением в пределах диапазона или между любыми двумя конкретным значениями в пределах диапазона в целях получения одного или нескольких новых численных диапазонов, причем один или нескольких указанных новых численных диапазонов следует также рассматривать в качестве конкретно описанных в настоящей заявке.

В контексте настоящей заявки, помимо тех объектов, которые упомянуты определенным образом, один или несколько любых объектов, которые не упомянуты, следует считать такими же, как объекты, известные в технике, без какого-либо изменения. Кроме того, любые из вариантов осуществления, которые описаны в настоящем документе, могут быть свободным образом скомбинированы с одним или несколькими из других вариантов осуществления, которые описаны в настоящем документе, и полученные в результате этого технические решения следует рассматривать в качестве части первоначального раскрытия или первоначального описания настоящей заявки, но не следует рассматривать в качестве нового объекта, который не был описан или спрогнозирован в настоящем документе, если для специалиста в данной области техники не является понятным, что такая комбинация является необоснованной по очевидным причинам.

Согласно первому аспекту настоящего изобретения предложен способ получения легких олефинов из низкокачественных нефтепродуктов, включающий следующие стадии:

1) введение низкокачественного исходного нефтепродукта в реакцию переработки в присутствии водорода для получения продукта переработки;

2) направление продукта переработки на первое разделение для получения первого отделенного продукта, причем в первом отделенном продукте содержание компонентов, имеющих температуру кипения ниже 350°С, составляет не более чем приблизительно 5 мас. %, и содержание компонентов, имеющих температуру кипения от 350°С до 524°С, составляет приблизительно от 20 до 60 мас. %;

3) направление первого отделенного продукта на второе разделение, выбранное из вакуумной дистилляции, экстракции растворителем и их комбинации, для получения нефтепродукта повышенного качества и смолы;

4) направление нефтепродукта повышенного качества, полученного на стадии (3), на повышение качества путем гидрирования для получения гидрированного нефтепродукта повышенного качества;

5) направление гидрированного нефтепродукта повышенного качества, полученного на стадии (4), на третье разделение для получения гидрированного тяжелого нефтепродукта повышенного качества;

6) введение гидрированного тяжелого нефтепродукта повышенного качества, полученного на стадии (5), в реакцию каталитического крекинга для получения продукта каталитического крекинга, содержащего легкий олефин; и

7) необязательное возвращение по меньшей мере части смолы, полученной на стадии (3), на стадию (1) для осуществления реакции переработки.

Способ согласно настоящему изобретению позволяет обеспечивать долгосрочную эксплуатацию системы, сокращая при этом количество выпущенной в отходы смолы в максимально возможной степени и повышая коэффициент использования ресурсов, причем реакция переработки и каждая стадия разделения представляют собой ключевые условия, которые определяют возможность или невозможность долгосрочной эксплуатации системы, и при этом степень переработки в реакции переработки имеет очень большое значение для регулирования устойчивости системы и устойчивости операций разделения. В результат всесторонних экспериментов авторы настоящего изобретения обнаружили, что в реакции переработки степень переработки компонентов, имеющих температуру кипения выше 524°С, в низкокачественном нефтепродукте (также называется в настоящем документе термином «степень переработки в реакции переработки») может находиться в диапазоне, составляющем приблизительно от 30 до 70 мас. %, предпочтительно приблизительно от 30 до 60 мас. %, причем степень переработки = (масса компонентов, имеющих температуру кипения выше 524°С, в низкокачественном нефтепродукте - масса компонентов, имеющих температуру кипения выше 524°С, в продукте переработки)/масса компонентов, имеющих температуру кипения выше 524°С, в низкокачественном нефтепродукте × 100 мас. %.

Согласно настоящему изобретению указанная реакция переработки на стадии (1) представляет собой, в основном, реакцию термической переработки, в которой высокомолекулярные соединения в составе низкокачественного нефтепродукта, в частности, асфальтеновые агрегаты подвергаются разложению асфальтеновых агрегатов, крекингу высокомолекулярных соединений и удалению гетероатомов S и N, причем указанная реакция термической переработки обеспечивает степень переработки компонентов, имеющих температуру кипения выше 524°С, в низкокачественном нефтепродукте в диапазоне, составляющем приблизительно от 30 до 70 мас. %, предпочтительно приблизительно от 30 до 60 мас. %. Здесь отсутствуют строгие требования в отношении условий (включая катализаторы) и реакторов, которые используются согласно настоящему изобретению для осуществления реакции переработки, при том условии, что может быть достигнута указанная выше степень переработки.

Согласно настоящему изобретению реакция переработки может быть осуществлена в присутствии или при отсутствии катализатора переработки. Согласно предпочтительному варианту осуществления реакцию переработки осуществляют в присутствии катализатора переработки, который может содержать по меньшей мере одно соединение, выбранное из группы, которую составляют соединения металлов группы VB, соединения металлов группы VIB и соединения металлов группы VIII, предпочтительно по меньшей мере одно из соединений Мо, соединений W, соединений Ni, соединений Со, соединений Fe, соединений V и соединений Cr. Предпочтительнее катализатор переработки не представляет собой катализатор на подложке и может представлять собой, например, диспергированный катализатор. Например, катализатор переработки может быть выбран из группы, которую составляют твердый материал, содержащий сульфид вышеупомянутого металла, органический комплекс или хелат, содержащий вышеупомянутый металл, или водный раствор, содержащий оксид вышеупомянутого металла. В частности, катализатор переработки может представлять собой, например, металлорганический комплекс/хелат, такой как один или несколько из следующих соединений: октоат молибдена, нафтенат молибдена, нафтенат никеля, нафтенат вольфрама, олеат железа, диалкилтиоформиат молибдена и т.д.; или твердый порошок, содержащий оксид и/или сульфид вышеупомянутого металла, такой как один или несколько из следующих материалов: гематит, молибденит, сульфид молибдена, сульфид железа и т.д.; или водный раствор, содержащий оксид вышеупомянутого металла и/или соль неорганической кислоты, способную разлагаться с образованием оксида вышеупомянутого металла, например, водный раствор, содержащий молибдат аммония, сульфат молибдена, нитрат молибдена, нитрат никеля, нитрат кобальта, оксид молибдена, оксид железа, оксид никеля, оксид вольфрама, оксид ванадия и т.д. Катализатор переработки присутствует в реакционной системе в высокодиспергированной форме, в которой размер частиц составляет от приблизительно 2 им до приблизительно 50 мкм, предпочтительно от приблизительно 2 нм до приблизительно 1 мкм.

Согласно предпочтительному варианту осуществления указанную реакцию переработки на стадии (1) осуществляют в реакторе с взвешенным слоем, в котором жидкий реагент реагирует в присутствии катализатора, который присутствует в форме твердой суспензии.

Согласно предпочтительному варианту осуществления реакция переработки может быть осуществлена в следующих условиях: температура составляет приблизительно от 380 до 470°С, предпочтительно приблизительно от 400 до 440°С; парциальное давление водорода составляет приблизительно от 10 до 25 МПа, предпочтительно приблизительно от 13 до 20 МПа; объемная скорость низкокачественного нефтепродукта составляет приблизительно от 0,01 до 2 ч-1, и предпочтительно приблизительно от 0,1 до 1,0 ч-1; объемное соотношение водорода и низкокачественного нефтепродукта составляет приблизительно от 500 до 5000, предпочтительно приблизительно от 800 до 2000, и количество катализатора переработки составляет приблизительно от 10 до 50000 мкг/г, предпочтительно приблизительно от 30 до 25000 мкг/г в пересчете на массу активного металла в катализаторе переработки по отношению к массе низкокачественного нефтепродукта.

Согласно настоящему изобретению низкокачественный нефтепродукт может быть выбран из низкокачественных исходных нефтепродуктов, содержащих асфальтены, причем указанные асфальтены представляют собой содержащиеся в исходных нефтепродуктах материалы, которые не растворяются в неполярных низкомолекулярных н-алканах (таких как н-пентан или н-гептан), но растворяются в бензоле или толуоле. Предпочтительно низкокачественный нефтепродукт удовлетворяет одному или нескольким из следующих критериев: плотность по шкале Американского института нефти (API) составляет менее чем приблизительно 27, температура кипения составляет более чем приблизительно 350°С (предпочтительно более чем приблизительно 500°С, предпочтительнее более чем приблизительно 524°С), содержание асфальтенов составляет более чем приблизительно 2 мас. % (предпочтительно более чем приблизительно 5 мас. %, предпочтительнее более чем приблизительно 10 мас. %, еще предпочтительнее более чем приблизительно 15 мас. %), и содержание тяжелых металлов составляет более чем приблизительно 100 мкг/г в пересчете на полную массу никеля и ванадия. Согласно определенным вариантам осуществления низкокачественный нефтепродукт может представлять собой по меньшей мере один материал, выбранный из группы, которую составляют низкокачественная неочищенная нефть, тяжелый нефтепродукт, обезмасленный асфальт, полученное из угля масло, сланцевое масло и нефтехимическое отработанное масло. Специалистам в данной области техники хорошо известны и другие низкокачественные исходные нефтепродукты, которые могут быть использованы индивидуально или в смеси в качестве низкокачественного исходного нефтепродукта для осуществления реакции переработки, причем соответствующее подробное описание не представлено в настоящем документе в целях краткости изложения.

Согласно настоящему изобретению «низкокачественная неочищенная нефть» может представлять собой «густую нефть», причем термин «густая нефть» означает неочищенную нефть, имеющую высокое содержание асфальтенов и смолы, а также высокую вязкость, и при этом густая нефть, как правило, представляет собой неочищенную нефть, у которой плотность составляет более чем 0,943 г/см3 при температуре 20°С на поверхности земли, и неочищенную нефть, у которой вязкость составляет более чем 50 сантипуаз в подземных условиях.

Согласно настоящему изобретению термин «тяжелый нефтепродукт» означает дистиллятный нефтепродукт или нефтяные остатки, имеющие температуру кипения выше 350°С, причем термин «дистиллятный нефтепродукт», как правило, означает продукты дистилляции, получаемые в результате дистилляции при атмосферном давлении и вакуумной дистилляции неочищенной нефти или вторичного продукта нефтепереработки, такого как тяжелое дизельное топливо, тяжелый газойль, фракция смазочного масла, исходный материал для крекинга и подобные продукты; термин «нефтяные остатки» означает кубовые остатки, получаемые в результате дистилляции при атмосферном давлении и вакуумной дистилляции неочищенной нефти, и, как правило, кубовые остатки, получаемые в результате дистилляции при атмосферном давлении, называются термином «атмосферные остатки» (как правило, эта фракция имеет температуру кипения выше 350°С), а кубовые остатки, получаемые в результате вакуумной дистилляции, называются термином «вакуумные остатки» (как правило, эта фракция имеет температуру кипения выше 500°С или 524°С). Нефтяные остатки могут представлять собой по меньшей мере один материал, выбранный из группы, которую составляют отбензиненная неочищенная нефть, тяжелый нефтепродукт, получаемый из битума нефтеносных песков, и тяжелый нефтепродукт, имеющий температуру начала кипения, составляющую более чем 350°С, причем термин «отбензиненная неочищенная нефть» означает нефть, полученную из нижней части первичной дистилляционной колонны или из нижней части испарительной колонны в течение фракционирования неочищенной нефти в процессе дистилляции при атмосферном давлении и вакуумной дистилляции.

Согласно настоящему изобретению термин «обезмасленный асфальт» означает очищенный нефтепродукт с высоким содержанием асфальтенов и ароматических компонентов, получаемый из нижней части экстракционной колонны после введения исходного нефтепродукта в контакт с растворителем, растворения и последующего разделения в устройстве для десфальтизации растворителем, и в зависимости от типа растворителя он может быть классифицирован на обезмасленный пропаном асфальт, обезмасленный бутаном асфальт, обезмасленный пентаном асфальт и т.д.

Согласно настоящему изобретению термин «полученное из угля масло» означает жидкое топливо, полученное в результате химической переработки угля в качестве исходного материала, и оно может представлять собой по меньшей мере один материал, выбранный из масла, получаемого в результате ожижения угля, и каменноугольной смолы, получаемой в результате пиролиза угля.

Согласно настоящему изобретению термин «сланцевое масло» означает синтетический неочищенный нефтепродукт, получаемый из нефтеносного сланца в результате низкотемпературной сухой дистилляции или другой термической обработки, который может представлять собой коричневую липкую пасту, а также может иметь едкий запах и высокое содержание азота.

Согласно настоящему изобретению термин «нефтехимическое отработанное масло» может означать по меньшей мере один материал, выбранный из группы, которую составляют нефтехимический отработанный шлам, нефтехимические остатки и соответствующие очищенные продукты.

Согласно настоящему изобретению продукт переработки направляют на первое разделение на стадии (2) для получения первого отделенного продукта, причем содержание компонентов, имеющих температуру кипения ниже 350°С, в первом отделенном продукте составляет не более чем приблизительно 5 мас. %, предпочтительно менее чем приблизительно 3 мас. %, и содержание компонентов, имеющих температуру кипения от 350 до 524°С (предпочтительно от 355 до 500°С или от 380 до 524°С, предпочтительнее от 400 до 500°С), составляет приблизительно от 20 до 60 мас. %, предпочтительно приблизительно от 25 до 55 мас. %. Предпочтительно первый отделенный продукт имеет температуру начала кипения, составляющую не менее чем приблизительно 300°С, предпочтительно не менее чем приблизительно 330°С, и предпочтительнее не менее чем приблизительно 350°С.

Согласно настоящему изобретению первый отделенный продукт, как правило, составляют компоненты продукта переработки, имеющие относительно более высокую температуру кипения, которые представляют собой смолу и нефтепродукты повышенного качества, полученные на стадии (3), причем смола содержит асфальтены в качестве основного компонента, и некоторое количество смолы и ароматических компонентов, необходимых для поддержания текучести; нефтепродукт повышенного качества может быть использован в качестве высококачественного исходного материала в последующем процессе производства других нефтепродуктов. Остальные компоненты продуктов переработки, имеющие относительно менее высокую температуру кипения, могут быть отделены от первого отделенного продукта, полученного на стадии (2), такие как газообразные продукты в стандартных условиях (например, сухой газ и сжиженный газ и т.д.) и другие компоненты, имеющие температуру кипения ниже 350°С.

Согласно настоящему изобретению первое разделение на стадии (2) осуществляют для получения первого отделенного продукта, который удовлетворяет вышеупомянутым условиям диапазона дистилляции, и в настоящем изобретении отсутствуют особые требования в отношении режима осуществления указанного разделения. Согласно определенным вариантам осуществления первое разделение представляет собой физическое разделение, такое как экстракция, дистилляция, испарение, быстрое испарение, конденсация и. т.д.

Согласно предпочтительному варианту осуществления указанное первое разделение на стадии (2) включает:

2а) разделение продукта переработки, полученного на стадии (1), при первом давлении и первой температуре для получения газообразного компонента и жидкого компонента; и

2b) разделение полученного в результате жидкого компонента при втором давлении и второй температуре для получения первого отделенного продукта и второго отделенного продукта, в котором первое давление составляет более чем второе давление.

Согласно настоящему изобретению на стадии (2а) оказывается предпочтительным отделение газообразных продуктов, таких как водород, причем полученный в результате газообразный компонент обогащен водородом и предпочтительно имеет содержание водорода, составляющее более чем 85 мас. %. Предпочтительно указанное первое давление на стадии (2а), которое для удобства измерения, как правило, означает выпускное давление газообразного компонента, выходящего из разделительного устройства, может находиться в диапазоне, составляющем приблизительно от 10 до 25 МПа, предпочтительно приблизительно от 13 до 20 МПа; первая температура, которая для удобства измерения, как правило, означает выпускную температуру жидкого компонента, выходящего из разделительного устройства, может составлять приблизительно от 380 до 470°С, предпочтительно приблизительно от 400 до 440°С. Режим разделения на стадии (2а) может быть выбран из дистилляции, фракционирования, быстрой дистилляции и подобных процессов, и предпочтительно он представляет собой дистилляцию. Дистилляция может быть осуществлена в дистилляционной колонне, причем газообразный компонент может быть получен из верхней части дистилляционной колонны, и при этом жидкий компонент может быть получен из нижней части дистилляционной колонны.

Согласно настоящему изобретению на стадии (2b) оказывается предпочтительным отделение компонентов, имеющих температуру кипения ниже 350°С, и при этом удерживание в максимально возможном количестве компонентов, имеющих температуру кипения от 350 до 524°С. Предпочтительно указанное второе давление на стадии (2b) составляет менее чем указанное первое давление, предпочтительно на 4-24 МПа, предпочтительнее на 7-19 МПа ниже, чем указанное первое давление; в частности, второе давление, которое для удобства измерения, как правило, означает выпускное давление второго отделенного продукта, выходящего из разделительного устройства, может находиться в диапазоне, составляющем приблизительно от 0,1 до 5 МПа, предпочтительно от 0,1 до 4 МПа; вторая температура, который для удобства измерения, как правило, означает выпускную температуру первого отделенного продукта, выходящего из разделительного устройства, может составлять приблизительно от 150 до 390°С, предпочтительно от 200 до 370°С. Режим разделения на стадии (2b) может представлять собой дистилляцию и/или фракционирование, предпочтительно фракционирование при атмосферном или повышенном давлении, и оно может быть осуществлено в дистилляционной колонне при атмосферном давлении или в дистилляционной колонне при повышенном давлении. Согласно настоящему изобретению второй отделенный продукт, получаемый на стадии (2b), может содержать отделенные при втором давлении и второй температуре легкие компоненты, которые имеют менее высокую температуру кипения, чем первый отделенный продукт.

Согласно следующему предпочтительному варианту осуществления первое разделение на стадии (2) может дополнительно включать:

2с) разделение по меньшей мере части второго отделенного продукта, полученного на стадии (2b), для получения лигроина и атмосферного газойля;

2d) возвращение по меньшей мере части газообразного компонента, полученного на стадии (2а), на стадию (1) для осуществления реакции переработки; и/или

2е) возвращение по меньшей мере части газообразного компонента, полученного на стадии (2а), на стадию (4) для повышения качества путем гидрирования.

Согласно настоящему изобретению разделение на стадии (2с) может быть осуществлено посредством фракционирования или дистилляции, предпочтительно посредством фракционирования, например, в колонне фракционирования, которую можно эксплуатировать при давлении, составляющем от 0,05 до 2,0 МПа, предпочтительно приблизительно от 0,1 до 1,0 МПа, и температура составляет от 50 до 350°С, предпочтительно от 150 до 330°С.

Согласно настоящему изобретению на стадии (2d) и стадии (2е) по меньшей мере часть газообразного компонента, получаемого на стадии (2а), возвращают на стадию (1) и/или стадию (4), и она может быть использована непосредственно или использована после разделения в качестве возвращенного водорода.

Согласно следующему предпочтительному варианту осуществления первое разделение на стадии (2) может дополнительно включают:

2f) возвращение по меньшей мере части второго отделенного продукта, полученного на стадии (2b), и/или по меньшей мере части атмосферного газойля, полученного на стадии (2 с), на стадию (4) для повышения качества путем гидрирования вместе с нефтепродуктом повышенного качества.

Согласно настоящему изобретению указанное второе разделение на стадии (3) используют для отделения нефтепродукта повышенного качества, который легко перерабатывать, от смолы в составе первого отделенного продукта, которую выпускают в отходы или возвращают на стадию (1) на стадии (7) для осуществления реакции переработки. Согласно некоторым конкретным вариантам осуществления второе разделение на стадии (3) может быть осуществлено при третьей температуре и третьем давлении с применением одного или нескольких процессов из вакуумной дистилляции и экстракции растворителем. В частности, вакуумная дистилляция может быть осуществлена в дистилляционной колонне, в которой присутствуют или отсутствуют насадочные материалы, причем третье давление представляет собой некоторую степень вакуума, составляющую приблизительно от 1 до 20 мм рт.ст., и третья температура составляет приблизительно от 250°С до 350°С. Экстракция растворителем предпочтительно представляет собой противоточную экстракцию первого отделенного продукта с применением растворителя для экстракции, которая может быть осуществлена в любом экстракционном устройстве, например, в экстракционной колонне, и а таком случае третье давление может составлять приблизительно от 3 до 12 МПа, предпочтительно приблизительно 3,5 до 10 МПа, третья температура может составлять приблизительно от 55 до 300°С, предпочтительно приблизительно от 70 до 220°С, растворитель для экстракции может представлять собой С3-С7-углеводороды, предпочтительно по меньшей мере один углеводород из С3-С5-алканов и С3-С5-олефинов, предпочтительнее по меньшей мере один углеводород из С3-С4-алканов и С3-С4-олефинов, и массовое соотношение растворителя для экстракции и первого отделенного продукта составляет от приблизительно 1:1 до приблизительно 7:1, предпочтительно от приблизительно 1,5:1 до приблизительно 5:1. Кроме того, могут быть использованы и другие традиционные способы экстракции, подробное описание которых не представлено в настоящем документе в целях краткости изложения.

Согласно настоящему изобретению смола, полученная на стадии (3), представляет собой компонент продукта переработки, который имеет наиболее высокую температуру кипения, и при этом чем выше его температура размягчения, тем в более полной степени могут быть отделены легко перерабатываемые компоненты продукта переработки, но в целях поддержания текучести смолы в процессе транспортировки через трубопроводы и растворимости смолы в процессе возвращения в реактор переработки, температура размягчения смолы, полученной на стадии (3), составляет предпочтительно менее чем приблизительно 150°С, предпочтительнее менее чем приблизительно 120°С.

Согласно настоящему изобретению, когда реакцию переработки осуществляют в реакторе с взвешенным слоем, катализатор переработки в реакторе с взвешенным слоем проходит на последующие стадии разделения вместе с продуктом переработки и остается в смоле, и содержание металла во всей реакционной системе увеличивается вместе с увеличением добавляемого количества катализатора и накоплением металлического компонента в низкокачественном нефтепродукте. В целях поддержания баланса металлов в системе оказывается необходимым выпуск смолы в периодическом или непрерывном режиме, предпочтительно часть смолы выпускают в отходы, причем пропорция выпущенной в отходы смолы по отношению к полному количеству смолы составляет предпочтительно приблизительно от 5 до 70 мас. %, предпочтительнее приблизительно от 10 до 50 мас. %; кроме того, в целях обеспечения полного применения низкокачественного нефтепродукта оказывается предпочтительным возвращение части смолы, полученной на стадии (7), на стадию (1), причем пропорция возвращенной смолы составляет предпочтительно приблизительно от 30 до 95 мас. %, предпочтительнее приблизительно от 50 до 90 мас. %. Специалист в данной области техники может регулировать соотношение выпускаемой в отходы смолы и возвращаемой смолы согласно содержанию металла в низкокачественном нефтепродукте, причем соответствующее подробное описание не представлено в настоящем документе в целях краткости изложения.

Согласно настоящему изобретению, чтобы упрощать получение химических исходных материалов, а именно, легких олефинов, полученный нефтепродукт повышенного качества подвергают повышению качества путем гидрирования на стадии (4), полученный гидрированный нефтепродукт повышенного качества разделяют на гидрированный легкий нефтепродукт повышенного качества и гидрированный тяжелый нефтепродукт повышенного качества на стадии (5), причем температура разделения между гидрированным легким нефтепродуктом повышенного качества и гидрированным тяжелым нефтепродуктом повышенного качества может составлять приблизительно от 340 до 360°С, предпочтительно приблизительно от 345 до 355°С и предпочтительнее приблизительно 350°С; и полученный гидрированный тяжелый нефтепродукт повышенного качества подвергают каталитическому крекингу на стадии (6) для получения продукта каталитического крекинга, содержащего легкий олефин. Продукт каталитического крекинга можно отделять, чтобы получать сухой газ, легкий олефин, бензин, рецикловый газойль и суспензионный нефтепродукт. Как правило, «рецикловый газойль» содержит легкий рецикловый газойль и тяжелый рецикловый газойль, причем легкий рецикловый газойль, который также может называться термином «дизельное топливо», означает фракцию, имеющую температура кипения от 205°С до 350°С и получаемую в результате реакции каталитического крекинга, а тяжелый рецикловый газойль означает фракцию, имеющую температуру кипения от 343°С до 500°С; как правило, термин «суспензионный нефтепродукт» означает поток, выводимый из нижней части резервуара для отстаивания, причем нижнюю фракцию, получаемую в результате фракционирования продукта каталитического крекинга, отделяют, а поток, выводимый из верхней части резервуара для отстаивания, как правило, называется термином «осветленный нефтепродукт».

Необязательно полученный суспензионный нефтепродукт может быть возвращен на стадию (1) для осуществления реакции переработки; полученные С3-С4-углеводороды направляют на разделение алканов и олефинов, и полученные С3-С4-алканы направляют на стадию (3) для применения в качестве растворителя для экстракции; и/или полученный рецикловый газойль направляют на повышение качества путем гидрирования индивидуально или совместно с нефтепродуктом повышенного качества. В способе согласно настоящему изобретению возвращение суспензионного нефтепродукта для осуществления реакции переработки может быть осуществлено таким образом, чтобы, с одной стороны, коэффициент использования исходного материала может быть повышен, и суспензионный нефтепродукт, имеющий низкую добавленную стоимость, может быть переработан в бензиновый продукт, имеющий высокое содержание ароматических соединений и высокую добавленную стоимость; с другой стороны, устойчивость установки для переработки может быть повышена, и период эксплуатации устройства может быть увеличен, поскольку суспензионный нефтепродукт имеет высокое содержание ароматических компонентов. При этом по меньшей мере часть второго отделенного продукта, полученного на стадии (2b), и/или атмосферный газойль, полученный на стадии (2с), могут быть подвергнуты каталитическому крекингу вместе с гидрированным тяжелым нефтепродуктом повышенного качества на стадии (6). В результате стадии (6) и описанных выше стадий может быть осуществлено доведение до максимума получения химических исходных материалов из низкокачественных нефтепродуктов, и может быть повышен коэффициент использования нефтепродукта повышенного качества и второго отделенного продукта.

Согласно настоящему изобретению указанное повышение качества путем гидрирования, которое осуществляется на стадии (4), может быть хорошо известно специалисту в данной области техники и может быть осуществлено любым способом, известным в технике, без какого-либо конкретного ограничения, в любой установке гидрообработки, которая известна в технике (такая как, например, реактор с неподвижным слоем или реактор с псевдоожиженным слоем) и может быть обоснованно выбрана специалистом в данной области техники. Например, повышение качества путем гидрирования может быть осуществлено в следующих условиях: парциальное давление водорода составляет приблизительно от 5,0 до 20,0 МПа, предпочтительно приблизительно от 8 до 15 МПа; температура реакции составляет приблизительно от 330°С до 450°С, предпочтительно приблизительно от 350°С до 420°С; объемная скорость составляет приблизительно от 0,1 до 3 ч-1, предпочтительно приблизительно от 0,3 до 1,5 ч-1; объемное соотношение водорода и нефтепродукта составляет приблизительно от 300 до 3000, предпочтительно приблизительно от 800 до 1500; катализатор, используемый для повышения качества путем гидрирования, содержит катализатор гидрорафинирования и/или катализатор гидрокрекинга. Катализатор гидрорафинирования и катализатор гидрокрекинга может представлять собой любой катализатор, традиционно используемый в технике для этой цели, или он может быть получен любым способом, традиционно известным в технике, и количества катализатора гидрорафинирования и катализатора гидрокрекинга, которые используются на стадии, могут быть определены в соответствии с традиционной известной технической информацией, без какого-либо конкретного ограничения.

Например, катализатор гидрорафинирования может содержать носитель и компонент активного металла, выбранный из металлов группы VIB и/или неблагородных металлов группы VIII, в частности, могут быть выбраны комбинация никеля и вольфрама, комбинация никеля, вольфрама и кобальта, комбинация никеля и молибдена или комбинация кобальта и молибдена. Указанные компоненты активных металлов могут быть использованы индивидуально или в комбинации при любом соотношении. Примерные носители представляют собой оксид алюминия, диоксид кремния и аморфный двойной оксид кремния и алюминия. Указанные носители могут быть использованы индивидуально или в комбинации при любом соотношении. Предпочтительно катализатор гидрорафинирования может содержать приблизительно от 30 до 80 мас. % оксида алюминия в качестве носителя, приблизительно от 5 до 40 мас. % оксида молибдена, приблизительно от 5 до 15 мас. % оксида кобальта и приблизительно от 5 до 15 мас. % оксида никеля, по отношению к сухой массе катализатора гидрорафинирования. Специалисты в данной области техники также могут использовать катализаторы гидрорафинирования, имеющие другие составы.

Катализатор гидрокрекинга обычно содержит носитель, компонент активного металла и активный компонент крекинга. Более конкретно, примерные компоненты активных металлов представляют собой сульфиды металлов группы VIB, сульфиды неблагородных металлов группы VIII, благородные металлы группы VIII и подобные материалы, и, в частности, сульфиды Мо, сульфиды W, сульфиды Ni, сульфиды Со, сульфиды Fe, сульфиды Cr, а также Pt, Pd и подобные материалы. Указанные компоненты активных металлов могут быть использованы индивидуально или в комбинации при любом соотношении. Примерные активные компоненты крекинга представляют собой аморфный двойной оксид кремния и алюминия, молекулярные сита и подобные материалы. Указанные активные компоненты крекинга могут быть использованы индивидуально или в комбинации при любом соотношении. Примерные носители представляют собой оксид алюминия, диоксид кремния, диоксид титана, активированы углерод и подобные материалы. Указанные носители могут быть использованы индивидуально или в комбинации при любом соотношении. Содержания носителя, компонента активного металла и активного компонента крекинга не являются ограниченными определенным образом в настоящей заявке и могут быть выбраны в соответствии с традиционной известной технической информацией. Предпочтительно катализатор гидрокрекинга может содержать приблизительно от 3 до 60 мас. % цеолита, приблизительно от 10 до 80 мас. % оксида алюминия, приблизительно от 1 до 15 мас. % оксида никеля и приблизительно от 5 до 40 мас. % оксида вольфрама, по отношению к сухой массе катализатора гидрокрекинга, причем цеолит представляет собой цеолит Y. Специалисты в данной области техники также могут использовать катализаторы гидрокрекинга, имеющие другие составы.

Согласно предпочтительному варианту осуществления катализатор, используемый для повышения качества путем гидрирования, одновременно содержит катализатор гидроочистки и катализатор гидрокрекинга, причем соотношение объемного содержания катализатора гидроочистки и катализатора гидрокрекинга составляет от приблизительно 1:1 до приблизительно 5:1, и катализатор гидроочистки загружают выше по потоку относительно катализатора гидрокрекинга вдоль направления потока реакционных материалов.

Согласно настоящему изобретению каталитический крекинг на стадии (6) может быть осуществлен в реакторах каталитического крекинга, принимающих разнообразные формы, предпочтительно в реакторе переменного диаметра со слоем для транспорта в разреженной фазе и/или в комбинированном реакторе каталитического крекинга.

Согласно предпочтительному варианту осуществления каталитический крекинг на стадии (6) осуществляют в реакторе переменного диаметра со слоем для транспорта в разреженной фазе, причем реактор переменного диаметра со слоем для транспорта в разреженной фазе составляют расположенные снизу вверх первая реакционная зона и вторая реакционная зона, имеющие различные диаметры, при этом соотношение диаметра второй реакционной зоны и диаметра первой реакционной зоны составляет от приблизительно 1,2:1 до приблизительно 2,0:1. Предпочтительно в реакторе переменного диаметра со слоем для транспорта в разреженной фазе реакция в первой реакционной зоне может быть осуществлена в следующих условиях: температура реакции составляет приблизительно от 500 до 620°С, давление реакции составляет приблизительно от 0,2 до 1,2 МПа, продолжительность реакции составляет приблизительно от 0,1 до 5,0 секунд, массовое соотношение катализатора и исходного материала для крекинга составляет приблизительно от 5 до 15, и массовое соотношение пара и исходного материала для крекинга составляет приблизительно 0,05:1 до приблизительно 0,3:1; реакция во второй реакционной зоне может быть осуществлена в следующих условиях: температура реакции составляет приблизительно от 450 до 550°С, давление реакции составляет приблизительно от 0,2 до 1,2 МПа, и продолжительность реакции составляет приблизительно от 1,0 до 20,0 секунд.

Согласно другому предпочтительному варианту осуществления каталитический крекинг на стадии (6) осуществляют в комбинированном реакторе каталитического крекинга, причем комбинированный реактор составляют первая реакционная зона и вторая реакционная зона, соединенные последовательно и расположенные снизу вверх, при этом первая реакционная зона представляет собой лифт-реактор, вторая реакционная зона представляет собой реактор с псевдоожиженным слоем, и реактор с псевдоожиженным слоем расположен ниже по потоку относительно лифт-реактора и соединен с выпуском лифт-реактора, например, здесь может присутствовать комбинированный реактор, получаемый посредством последовательного соединения традиционного лифт-реактора каталитического крекинга и реактора с псевдоожиженным слоем, которые хорошо известны специалистам в данной области техники. В частности, в качестве лифт-реактора могут быть выбраны лифт-реактор постоянного диаметра и/или лифт-реактор постоянной линейной скорости, предпочтительно лифт-реактор постоянного диаметра. Лифт-реактор составляют последовательно расположенные снизу вверх секция предварительного подъема и по меньшей мере одна реакционная зона, и чтобы обеспечить полную реакцию исходного нефтепродукта и удовлетворение требований качества различных целевых продуктов, число реакционных зон может составлять от 2 до 8 и предпочтительно 2 или 3. Предпочтительно в комбинированном реакторе каталитического крекинга, реакция в первой реакционной зоне быть осуществлена в следующих условиях: температура реакции составляет приблизительно от 560°С до 750°С, предпочтительно приблизительно от 580°С до 730°С и предпочтительнее приблизительно от 600°С до 700°С; продолжительность реакции составляет приблизительно от 1 до 10 секунд, предпочтительно приблизительно от 2 до 5 секунд; соотношение катализатора и нефтепродукта составляет от приблизительно 1:1 до приблизительно 50:1, предпочтительно от приблизительно 5:1 до приблизительно 30:1; реакция во второй реакционной зоне могут быть осуществлены в следующих условиях: температура реакции составляет приблизительно от 550 до 730°С, предпочтительно приблизительно от 570 до 720°С; объемная скорость составляет приблизительно от 0,5 до 20 ч-1, предпочтительно приблизительно от 2 до 10 ч-1.

Согласно следующему предпочтительному варианту осуществления пар может быть введен в лифт-реактор, предпочтительно в форме атомизирующего пара, и при этом массовое соотношение введенного пара и исходного нефтепродукта может составлять от приблизительно 0,01:1 до приблизительно 1:1, предпочтительно от приблизительно 0,05:1 до приблизительно 0,5:1.

Согласно некоторым вариантам осуществления настоящего изобретения способ может дополнительно включать отделение отработанного катализатора от нефтяного газа в составе продукта реакции каталитического крекинга для получения отработанного катализатора и реакционного нефтяного газа, разделение полученного реакционного нефтяного газа на фракции, такие как сухой газ, сжиженный газ, бензин и дизельное топливо, в последующей разделительной системе, а также дополнительное разделение сухого газа и сжиженного газа в газоразделительном устройстве для получения этилена, пропилена и подобных материалов. В способе отделения этилена, пропилена и подобных материалов от продукта реакции может быть использован традиционный способ, известный в технике, который не ограничивается определенным образом в настоящей заявке, но подробное описание которого не представлено в настоящем документе в целях краткости изложения.

Согласно определенным вариантам осуществления настоящего изобретения способ может дополнительно включать регенерацию отработанного катализатора; и при этом предпочтительно по меньшей мере часть катализатора, используемого для осуществления реакции каталитического крекинга, представляет собой регенерированный катализатор, и, например, он может полностью представлять собой регенерированный катализатор.

Согласно определенным вариантам осуществления настоящего изобретения способ может дополнительно включать очистку регенерированного катализатора, как правило, с применением пара, для удаления примесей, таких как газы.

Согласно настоящему изобретению в течение регенерации кислородсодержащий газ, который может представлять собой, например, воздух, как правило, вводят из нижней части регенератора. После введения катализатора в регенератор отработанный катализатор вступает в контакт с кислородом для регенерации посредством выжигания кокса, отходящий газ, образующийся после регенерации катализатора, направляют в верхнюю часть регенератора на разделение газовой и твердой фаз, а затем отходящий газ пропускают в последующую систему рекуперации энергии.

Согласно настоящему изобретению регенерация отработанного катализатора может быть осуществлена в следующих условиях: температура регенерации составляет приблизительно от 550 до 750°С, предпочтительно приблизительно от 600 до 730°С и предпочтительнее приблизительно от 650 до 700°С; поверхностная линейная скорость газа составляет приблизительно от 0,5 до 3 м/с, предпочтительно приблизительно от 0,8 до 2,5 м/с, предпочтительнее приблизительно от 1 до 2 м/с, и средняя продолжительность выдерживания отработанного катализатора составляет приблизительно от 0,6 до 3 минут, предпочтительно приблизительно от 0,8 до 2,5 минут, предпочтительнее приблизительно от 1 до 2 минут.

Согласно настоящему изобретению в качестве катализатора каталитического крекинга, подходящего для стадии (6), могут присутствовать разнообразные катализаторы каталитического крекинга, традиционно используемые в технике. Предпочтительно катализатор каталитического крекинга может содержать, по отношению к полной массе катализатора, приблизительно от 1 до 60 мас. % цеолита, приблизительно от 5 до 99 мас. % неорганического оксида и приблизительно от 0 до 70 мас. % глины.

Согласно настоящему изобретению в катализаторе каталитического крекинга цеолит используют в качестве активного компонента, и предпочтительно в качестве цеолита выбирают мезопористый цеолит и/или макропористый цеолит.Согласно предпочтительному варианту осуществления мезопористый цеолит присутствует в количестве, которое составляет приблизительно от 50 до 100 мас. %, предпочтительно приблизительно от 70 до 100 мас. %, и макропористый цеолит присутствует в количестве, которое составляет приблизительно от 0 до 50 мас. %, предпочтительно приблизительно от 0 до 30 мас. %, по отношению к полной массе цеолита.

Согласно настоящему изобретению термин «мезопористые и макропористые цеолиты» имеет значение, которое обычно понимают специалисты в данной области техники, причем средний размер пор мезопористого цеолита составляет от 0,5 до 0,6 нм, и средний размер пор макропористого цеолита составляет от 0,7 до 1,0 нм. Например, макропористый цеолит может быть выбран из группы, которую составляют редкоземельный цеолит Y (REY), редкоземельный цеолит Y в водородной форме (REHY), сверхустойчивый цеолит Y, получаемый различными способами, цеолит Y с высоким содержанием кремния, а также смеси двух или большего числа из указанных материалов.

Согласно предпочтительному варианту осуществления мезопористый цеолит может быть выбран из цеолитов, имеющих структуру MFI, таких как цеолиты ряда ZSM и/или цеолиты ZRP. Необязательно мезопористый цеолит может быть модифицирован посредством введения элемента, представляющего собой неметалл, такой как фосфор, и/или элемента, представляющего собой переходный металл, такой как железо, кобальт и никель. Более подробное описание цеолитов ZRP можно найти в патенте США №5,232,675, который во всей своей полноте включен в настоящий документ посредством ссылки; цеолит ряда ZSM может быть выбран из группы, которую составляют цеолиты ZSM-5, ZSM-11, ZSM-12, ZSM-23, ZSM-35, ZSM-38, ZSM-48, другие цеолиты, имеющие аналогичную структуру, а также смеси двух или большего числа из указанных материалов. Более подробное описание цеолита ZSM-5 можно найти в патенте США №3,702,886, который во всей своей полноте включен в настоящий документ посредством ссылки.

Согласно настоящему изобретению в катализаторе каталитического крекинга в качестве связующего вещества используют неорганический оксид, и в данном качестве предпочтительно выбирают диоксид кремния (SiO2) и/или оксид алюминия (Al2O3).

Согласно настоящему изобретению в катализаторе каталитического крекинга в качестве матрицы (т.е. основы) используют глину, и в данном качестве предпочтительно выбирают каолин и/или галлуазит.

Согласно особенно предпочтительному варианту осуществления настоящего изобретения способ включает следующие стадии:

1) введение низкокачественного исходного нефтепродукта в реакцию термической переработки в присутствии водорода для получения продукта переработки, причем степень переработки в реакции переработки составляет приблизительно от 30 до 70 мас. %, и степень переработки = (масса компонентов, имеющих температуру кипения выше 524°С, в низкокачественном нефтепродукте - масса компонентов, имеющих температуру кипения выше 524°С, в продукте переработки)/масса компонентов, имеющих температуру кипения выше 524°С, в низкокачественном нефтепродукте × 100 мас. %;

2) направление продукта переработки, полученного на стадии (1), на первое разделение для получения первого отделенного продукта, причем содержание компонентов, имеющих температуру кипения ниже 350°С, в первом отделенном продукте составляет не более чем приблизительно 5 мас. %, предпочтительно менее чем приблизительно 3 мас. %, содержание компонентов, имеющих температуру кипения от 350°С до 524°С (предпочтительно от 355°С до 500°С или от 380°С до 524°С, предпочтительнее от 400°С до 500°С) составляет приблизительно от 20 до 60 мас. %, предпочтительно приблизительно от 25 до 55 мас. %, и при этом температура начала кипения первого отделенного продукта составляет не ниже чем приблизительно 300°С, предпочтительно не ниже чем приблизительно 330°С, и предпочтительнее не ниже чем приблизительно 350°С;

3) направление первого отделенного продукта, полученного на стадии (2), на второе разделение для получения нефтепродукта повышенного качества и смолы, причем второе разделение выбрано из вакуумной дистилляции, экстракции растворителем и комбинации вакуумной дистилляции и экстракции растворителем;

4) направление нефтепродукта повышенного качества, полученного на стадии (3), на повышение качества путем гидрирования для получения гидрированного нефтепродукта повышенного качества;

5) направление гидрированного нефтепродукта повышенного качества, полученного на стадии (4), на третье разделение для получения гидрированного тяжелого нефтепродукта повышенного качества;

6) предварительное нагревание гидрированного тяжелого нефтепродукта повышенного качества, полученного на стадии (5), его последующее введение в нижнюю часть реактора переменного диаметра со слоем для транспорта в разреженной фазе, его введение в контакт с регенерированным катализатором для осуществления реакции каталитического крекинга, пропускание реакционного потока вверх и его введение в циклонный сепаратор для осуществления разделение газовой и твердой фаз, а также дополнительное разделение отделенного реакционного нефтяного газа для получения продукта, содержащего пропилен и высокооктановый бензин; отпаривание отработанного катализатора и его последующее пропускание его в регенератор катализатора для регенерации посредством выжигания кокса и возвращение регенерированного катализатора в реактор для повторного применения; или

в качестве альтернативы, предварительное нагревание гидрированного тяжелого нефтепродукта повышенного качества, полученного на стадии (5), его последующее введение в первую реакционную зону комбинированного реактора каталитического крекинга и введение в контакт с регенерированным катализатором для осуществления реакции каталитического крекинга, пропускание реакционного потока вверх и введение во вторую реакционную зону для дополнительной реакции каталитического крекинга, пропускание реакционного нефтяного газа и отработанного катализатора после выпуска из реактора в циклонный сепаратор для осуществления разделения газовой и твердой фаз и дополнительное разделение отделенного реакционного нефтяного газа для получения продукта, содержащего легкие олефины; отпаривание отработанного катализатора и пропускание его в регенератор катализатора для регенерации посредством выжигания кокса и возвращение регенерированного катализатора в реактор для повторного применения, причем легкие олефины содержат этилен, пропилен и бутилен; и

7) возвращение смолы, полученной на стадии (3), на стадию (1) для осуществления реакции переработки; или выпуск в отходы смолы, полученной на стадии (3); или возвращение части смолы, полученной на стадии (3), на стадию (1) для осуществления реакции переработки и выпуск в отходы остальной части смолы.

Согласно второму аспекту настоящего изобретения предложена система для получения легких олефинов из низкокачественных нефтепродуктов, которую составляют установка реакции переработки, первая разделительная установка, вторая разделительная установка, установка гидрирования для повышения качества, третья разделительная установка и установка каталитического крекинга, при этом:

установка реакции переработки выполнена с возможностью осуществления реакции термической переработки низкокачественного исходного нефтепродукта в присутствии водорода для получения продукта переработки;

первая разделительная установка выполнена с возможностью разделения продукта переработки для получения первого отделенного продукта, причем в первом отделенном продукте, содержание компонентов, имеющих температуру кипения ниже 350°С, составляет не более чем приблизительно 5 мас. %, и содержание компонентов, имеющих температуру кипения от 350°С до 524°С, составляет приблизительно от 20 до 60 мас. %;

вторая разделительная установка выполнена с возможностью разделения первого отделенного продукта на нефтепродукт повышенного качества и смолу и выбрана из установки вакуумной дистилляции, установки экстракции растворителем и их комбинации;

установка гидрирования для повышения качества выполнена с возможностью осуществления повышения качества путем реакции гидрирования нефтепродукта повышенного качества для получения гидрированного нефтепродукта повышенного качества;

третья разделительная установка выполнена с возможностью разделения гидрированного нефтепродукта повышенного качества для получения гидрированного тяжелого нефтепродукта повышенного качества; и

установка каталитического крекинга выполнена с возможностью осуществления реакции каталитического крекинга гидрированного тяжелого нефтепродукта повышенного качества для получения продукта каталитического крекинга, содержащего легкий олефин.

Согласно определенным вариантам осуществления настоящего изобретения в установке реакции переработки низкокачественный нефтепродукт, водород и катализатор переработки вступают в реакцию в реакторе переработки для получения продукта переработки, который затем направляют на первую разделительную установку. Предпочтительно реактор переработки представляет собой реактор с взвешенным слоем.

Согласно определенным вариантам осуществления настоящего изобретения на первой разделительной установке продукт переработки сначала разделяют на газообразный продукт и жидкий продукт, а затем жидкий продукт дополнительно разделяют для получения тяжелой фракции, имеющей температуру дистилляции, составляющую более чем приблизительно 350°С, в качестве первого отделенного продукта, который затем направляют на вторую разделительную установку.

Согласно определенным вариантам осуществления настоящего изобретения на второй разделительной установке первый отделенный продукт разделяют в вакуумной дистилляционной колонне или направляют на экстракционное разделение в экстракционную колонну посредством противоточного введения в контакт с растворителем для экстракции для получения нефтепродукта повышенного качества и смолы, или разделение осуществляют как комбинацию вакуумной дистилляции и экстракционного разделения для получения нефтепродукта повышенного качества и смолы, и нефтепродукт повышенного качества направляют в установку гидрирования для повышения качества. Необязательно смолу возвращают в установку реакции переработки для дополнительной переработки.

Согласно определенным вариантам осуществления настоящего изобретения в установке гидрирования для повышения качества нефтепродукт повышенного качества вводят в реакцию в присутствии катализатора гидрообработки для получения гидрированного нефтепродукта повышенного качества, который затем направляют в третью разделительную установку.

Согласно определенным вариантам осуществления настоящего изобретения в третьей разделительной установке гидрированный нефтепродукт повышенного качества разделяют на гидрированный легкий нефтепродукт повышенного качества и гидрированный тяжелый нефтепродукт повышенного качества, и гидрированный тяжелый нефтепродукт повышенного качества направляют на установку каталитического крекинга.

Согласно определенным вариантам осуществления настоящего изобретения установка каталитического крекинга содержит реактор переменного диаметра со слоем для транспорта в разреженной фазе и/или комбинированный реактор каталитического крекинга, причем реактор переменного диаметра со слоем для транспорта в разреженной фазе составляют расположенные снизу вверх первая реакционная зона и вторая реакционная зона, имеющие различные диаметры, при этом соотношение диаметра второй реакционной зоны и диаметра первой реакционной зоны составляет от приблизительно 1,2:1 до приблизительно 2,0:1; комбинированный реактор каталитического крекинга составляют расположенные снизу вверх первая реакционная зона и вторая реакционная зона, причем первая реакционная зона представляет собой лифт-реактор, и вторая реакционная зона представляет собой реактор с псевдоожиженным слоем.

Согласно предпочтительному варианту осуществления настоящего изобретения в установке каталитического крекинга, катализатор каталитического крекинга поступает в секцию предварительного подъема первой реакционной зоны реактора переменного диаметра со слоем для транспорта в разреженной фазе движется вверх под действием предварительной подъемной среды, и после предварительного нагревания гидрированный тяжелый нефтепродукт повышенного качества и атомизирующий пар совместно поступают в первую реакционную зону, вступают в контакт с регенерированным катализатором для осуществления реакции каталитического крекинга и одновременно движутся вверх, а затем поступают во вторую реакционную зону для дополнительной реакции для получения продукта каталитического крекинга, содержащего легкий олефин. Необязательно продукт каталитического крекинга разделяют в последующей разделительной системе для получения фракций, таких как этилен, пропилен и бензин с высоким октановым числом; отделенный отработанный катализатор пропускают в регенератор для регенерации посредством выжигания кокса, и регенерированный катализатор с восстановленной активностью возвращают в реактор переменного диаметра со слоем для транспорта в разреженной фазе для повторного применения.

Согласно другому предпочтительному варианту осуществления настоящего изобретения в установке каталитического крекинга катализатор каталитического крекинга поступает в секцию предварительного подъема первой реакционной зоны комбинированного реактора каталитического крекинга и движется вверх под действием предварительной подъемной среды, после предварительного нагревания гидрированный нефтепродукт повышенного качества и атомизирующий пар совместно поступают в первую реакционную зону, вступают в контакт с регенерированным катализатором для осуществления реакции каталитического крекинга и одновременно движутся вверх, а затем поступают во вторую реакционную зону для дополнительной реакции для получения продукта каталитического крекинга содержащий легкий олефин. Необязательно продукт каталитического крекинга разделяют в последующей разделительной системе для получения фракций, таких как этилен, пропилен и крекинг-бензин; отделенный отработанный катализатор пропускают в регенератор для регенерации посредством выжигания кокса, и регенерированный катализатор с восстановленной активностью возвращают в комбинированный реактор каталитического крекинга для повторного применения.

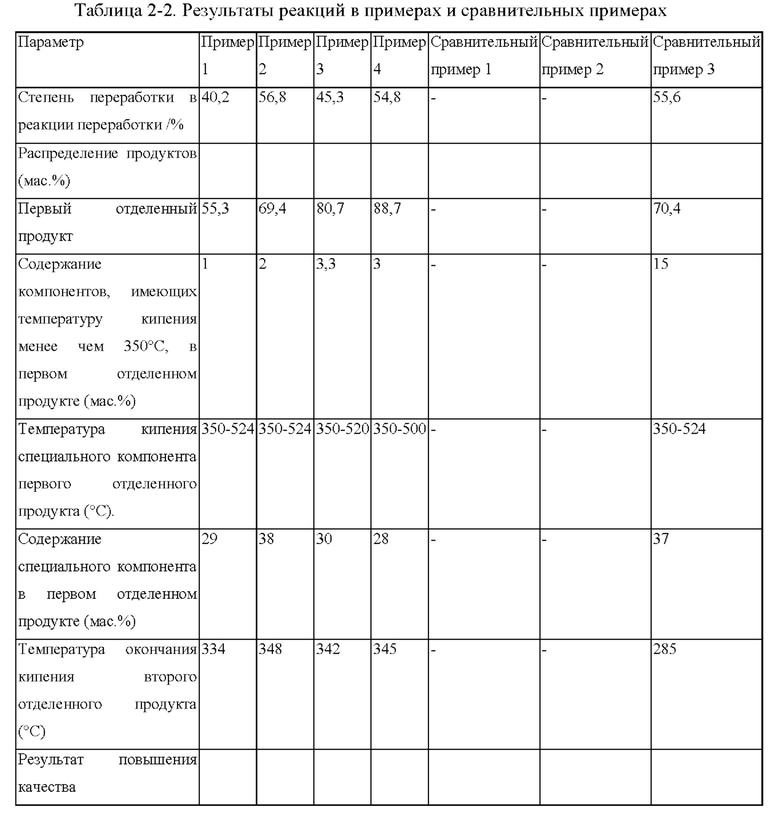

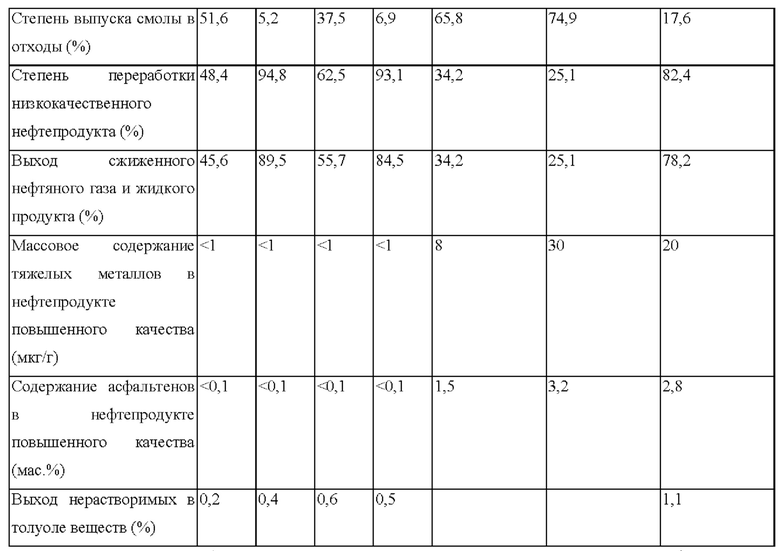

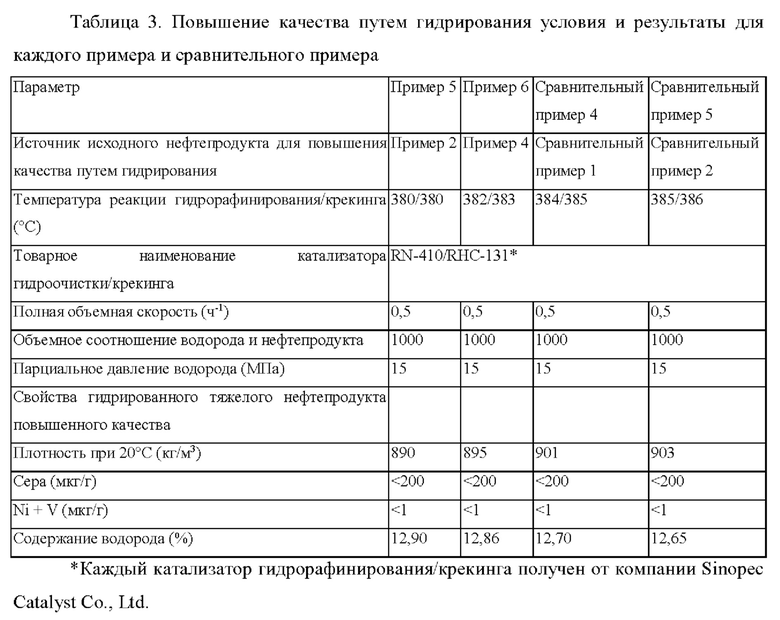

В следующем подробном описании вариантов осуществления настоящего изобретения присутствуют ссылки на сопровождающие фигуры.