Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет патентной заявки №201911014995.6, поданной 24 октября 2019 года и озаглавленной «Способ изготовления с повышенным выходом пропилена и низкосернистого мазутного компонента», которая во всей своей полноте включена в настоящий документ посредством ссылки.

Область техники настоящего изобретения

Настоящее изобретение относится к области каталитического превращения углеводородных масел, в частности, к способу каталитического превращения тяжелого исходного масла для изготовления легких олефинов и низко сернистых мазутных компонентов.

Уровень техники настоящего изобретения

По мере быстрого социально-экономического развития концепцию защиты окружающей среды посредством устранения последствий загрязнения заменила концепция защиты окружающей среды посредством предотвращения загрязнения из соответствующих источников. Проблема загрязнения окружающей среды привлекает постоянно возрастающее внимание, и соответствующие законы и положения становятся все более строгими. Согласно положениям Международной конвенции о предотвращении загрязнения с судов Международной морской организации (IMO) с 01 января 2020 года суда во всем мире должны использовать морское топливо с содержанием серы, составляющим не более чем 0,5%. Согласно прогнозу компании BP, мировое потребление морского топлива в 2020 может составить приблизительно триста миллионов тонн, что создает огромные проблемы для мирового топливного рынка и основных нефтеперерабатывающих предприятий.

В то же время возникает проблема, заключающаяся в том, что сырая нефть становится все тяжелее, и качество ее снижается во всем мире. Согласно оценкам запасы тяжелой сырой нефти после 2000 года составят приблизительно 50% мировых извлекаемых запасов сырой нефти. Увеличивается разность цен между низкосортной сырой нефтью и высокосортной сырой нефтью, и проблема эффективного применения и переработки низкосортной тяжелой нефти для изготовления продуктов высокой стоимости, повышения выхода и производства низкосернистого морского топлива, удовлетворяющего повышенным требованиям защиты окружающей среды, стала острой проблемой, с которой столкнулись нефтеперерабатывающие предприятия и поставщики, а также возникла проблема для традиционной технологии переработки сырой нефти.

В документе CN 102746890 А раскрыт способ изготовления морского топлива, в котором исходное масло подвергают висбрекингу и фракционированию для получения компонента смеси продуктов висбрекинга. Этот способ позволяет уменьшить стоимость производства морского топлива. Способ включает следующие стадии: 1) висбрекинг компонента тяжелого масла; 2) фракционироваие продуктов висбрекинга и сбор фракции, имеющей высокий диапазон дистилляции; и 3) смешивание фракции, имеющей высокий диапазон дистилляции, с легким компонентом масла для получения морского топлива.

Поскольку цена морского топлива ниже, чем цена автомобильного дизельного топлива, оказывается затруднительным производство морского топлива с обеспечением значительного экономического преимущества. Таким образом, приобретает большое значение производство морского топлива вместе с производством продуктов высокой стоимости, таких как пропилен, способом изготовления легких олефинов с высоким выходом при учете характеристик компонентов исходного масла.

Соответственно, в связи с ухудшением качества нефти и строгими требованиями защиты окружающей среды во всем мире становится необходимой разработка способа изготовления пропилена, имеющего высокую стоимость, с высоким выходом в процессе изготовления низкосернистых компонентов морского топлива в целях удовлетворения рыночного спроса на высококачественные мазуты и повышения экономической эффективности предприятий.

Краткое раскрытие настоящего изобретения

Задача настоящего изобретения заключается в том, чтобы предложить способ изготовления пропилена и низкосернистого мазутного компонента из тяжелых масел, который обеспечивает превращение насыщенных углеводородов в тяжелом исходном масле в пропилен и превращение полициклических ароматических соединений, имеющих структуру с ароматическим ядром, в мазутный компонент, устраняет применение насыщенных углеводородов в мазутном компоненте и, таким образом, имеет улучшенные экономические и социальные преимущества.

Для выполнения указанной выше задачи согласно настоящему изобретению предложен способ изготовления пропилена и низкосернистого мазутного компонента, включающий следующие стадии:

(1) введение тяжелого исходного масла в контакт с растворителем для экстракционного разделения и получения деасфальтизированного масла и обезмасленного асфальта;

(2) введение деасфальтизированного масла и необязательно легкого исходного масла в контакт с катализатором каталитического превращения в целях осуществления реакции в реакторе каталитического превращения при отсутствии водорода для получения продукта реакции, содержащего пропилен;

(3) разделение продукта реакции после стадии (2) для получения дистиллятного масла каталитического крекинга, причем дистиллятное масло каталитического крекинга имеет начальную температуру кипения, составляющую не менее чем приблизительно 200°С, конечную температуру кипения, составляющую не более чем приблизительно 550°С, и содержание водорода, составляющее не более чем приблизительно 12,0 мас. %; и

(4) осуществление гидр оде сульфуризации дистиллятного масла каталитического крекинга для получения низкосернистого гидрированного дистиллятного масла,

причем низкосернистое гидрированное дистиллятное масло и/или обезмасленный асфальт является подходящим для применения в качестве мазутного компонента,

при этом катализатор каталитического превращения, используемый на стадии (2), содержит приблизительно 1-50 мас. % цеолита, приблизительно 5-99 мас. % неорганического оксида и приблизительно 0-70 мас. % глины по отношению к полной массе катализатора,

Реакцию на стадии (2) осуществляют в следующих условиях: температура реакции составляет приблизительно 460-750°С и предпочтительно приблизительно 480-700°С; массовая часовая объемная скорость составляет приблизительно 10-100 ч-1 и предпочтительно приблизительно 30-100 ч-1, или продолжительность реакции составляет приблизительно 1-10 секунд и предпочтительно приблизительно 2-8 секунд; и массовое соотношение катализатора и масла составляет приблизительно 4-20 и предпочтительно приблизительно 5-12.

В способе согласно настоящему изобретению асфальтены и смолы отделяют от тяжелого исходного масла с применением растворителя для деасфальтизации, затем обезмасленный асфальт может находить применение в качестве мазутного компонента, а деасфальтизированное масло используют в качестве исходного материала для селективного каталитического крекинга, в результате чего могут быть получены с максимальным выходом пропилен и дистиллятное масло каталитического крекинга, содержащее полициклические ароматические соединения с короткими боковыми цепями. Дистиллятное масло каталитического крекинга может находить применение в качестве мазутного компонента в чистом виде или в смеси с обезмасленный асфальтом или тяжелым деасфальтизированным маслом. Посредством применения способа согласно настоящему изобретению тяжелое исходное масло может быть превращено в пропилен, бутилен и мазутный компонент, причем значительно уменьшаются выходы сухого газа и кокса, в результате чего может быть осуществлено эффективное использование нефтяных ресурсов.

В частности, по сравнению со способами предшествующего уровня техники, способ согласно настоящему изобретению может обеспечивать по меньшей мере одно из следующих преимуществ:

1. пропилен, представляющий собой продукт высокой стоимости, может быть получен с высоким выходом вместе с мазутным компонентом из тяжелого исходного масла; посредством применения данного способа можно получить приблизительно 5-20 мас. % пропилена и приблизительно 30-80 мас. % мазутного компонента по отношению к массе исходного масла, представляющего собой смесь тяжелого исходного масла и легкого исходного масла, и, таким образом, могут быть достигнуты значительные экономические преимущества по сравнению с простым применением исходного масла для смесей мазутов;

2. производство продуктов высокой стоимости, таких как пропилен и аналогичные продукты, может быть значительно увеличено при значительном сокращении выходов сухого газа и кокса;

3. полный выход жидких продуктов может быть значительно увеличен практически без отходов суспензии в нефтепродукте, в результате чего может быть повышена эффективность использования нефтяных ресурсов;

4. установка каталитического превращения интегрирована с установка деасфальтизации с применением растворителя, и свойства дистиллятного масла каталитического крекинга, получаемого из установки каталитического превращения, могут быть модифицированы посредством изменения растворителя, используемого в установке деасфальтизации с применением растворителя, и используемого количества легкого исходного масла, в результате чего данный способ может быть модифицирован для различных количеств тяжелого исходного масла и мазутного компонента.

Краткое описание фигур

Фигуры, которые составляют часть настоящего описания, представлены, чтобы способствовать пониманию настоящего изобретения, и их не следует рассматривать в качестве ограничительных. Настоящее изобретение может быть истолковано со ссылкой на фигуры в сочетании с подробным описанием, которое приведено далее в настоящем документе. В числе фигур:

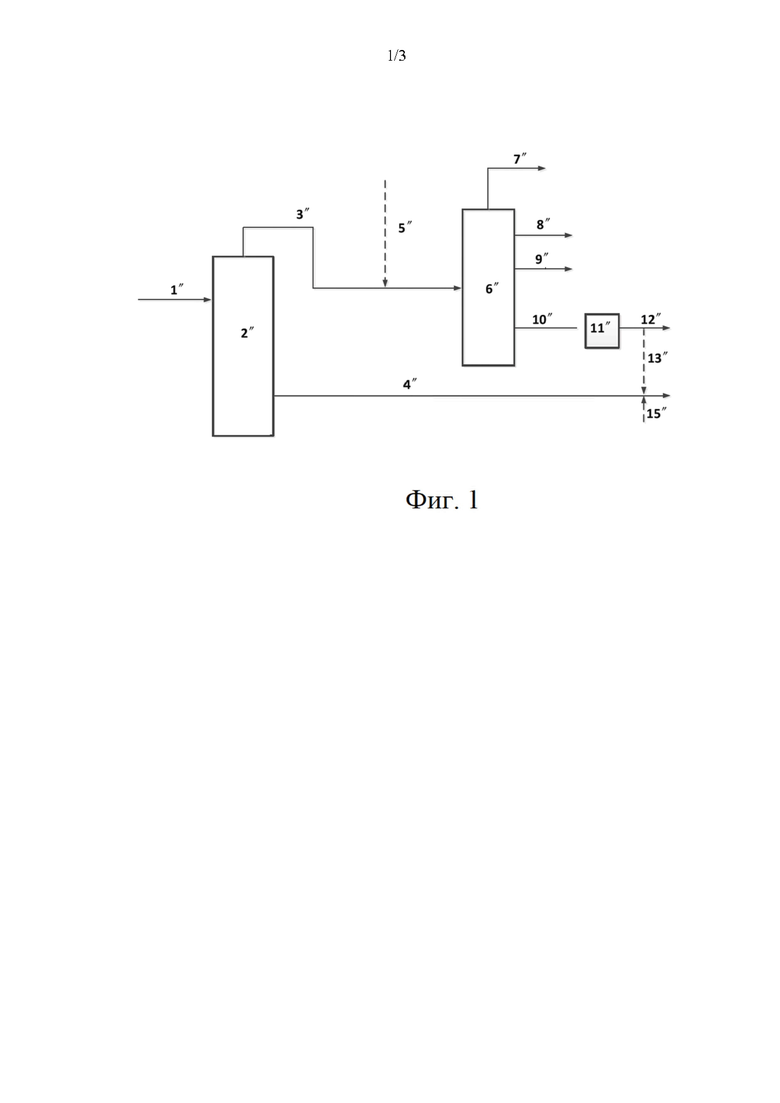

на фиг. 1 представлена схематическая технологическая диаграмма способа согласно предпочтительному варианту осуществления настоящего изобретения;

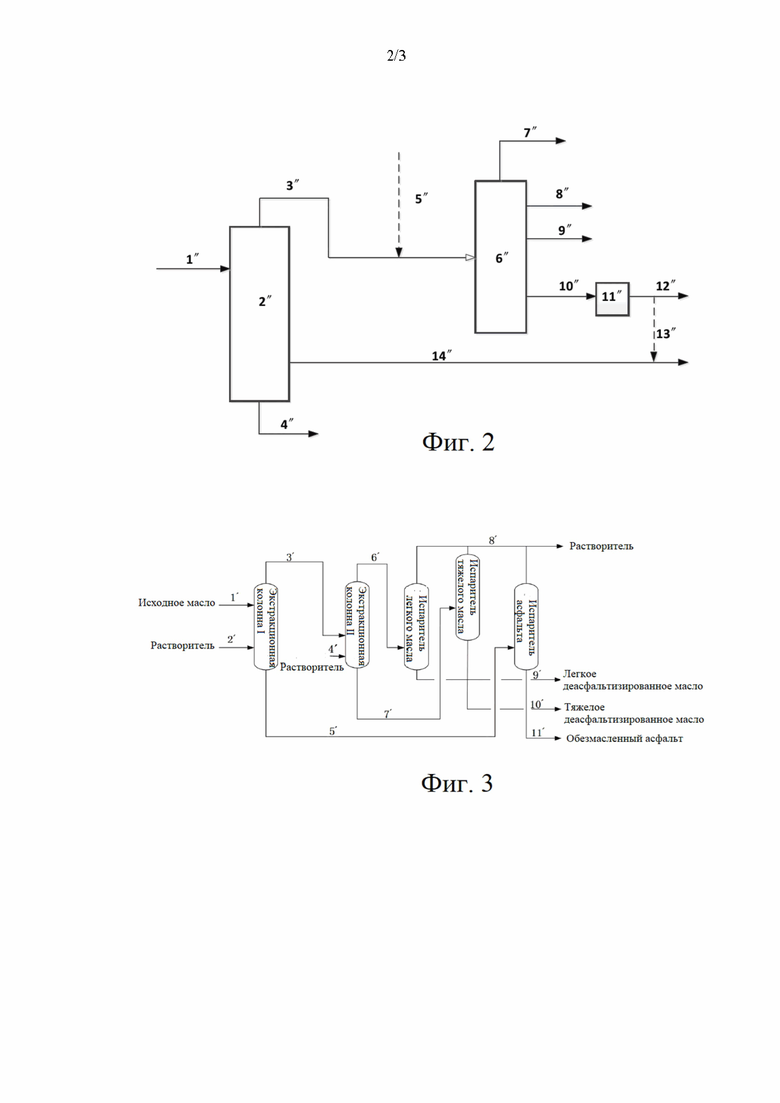

на фиг. 2 представлена схематическая технологическая диаграмма способа согласно другому предпочтительному варианту осуществления настоящего изобретения;

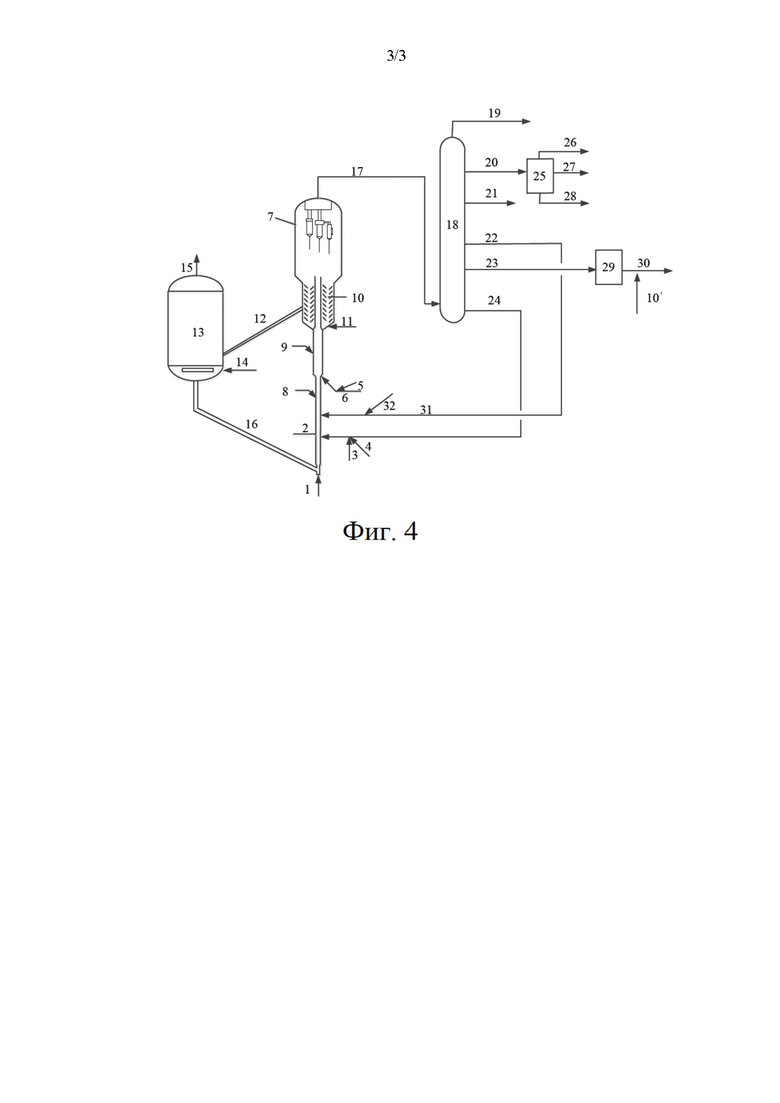

на фиг. 3 представлена схематическая диаграмма установки деасфальтизации с применением растворителя, используемой согласно предпочтительному варианту осуществления настоящего изобретения;

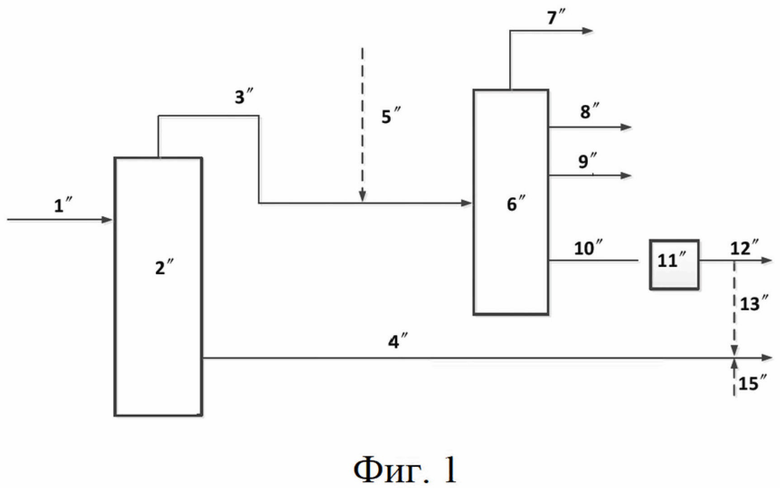

на фиг. 4 представлена схематическая диаграмма установки каталитического превращения, используемой согласно предпочтительному варианту осуществления настоящего изобретения.

Подробное раскрытие настоящего изобретения

Настоящее изобретение будет подробно описано далее в настоящем документе с представлением соответствующих конкретных вариантов осуществления и сопровождающих фигур. Следует отметить, что конкретные варианты осуществления настоящего изобретения представлены исключительно для иллюстративных целей и никаким образом не предназначены в качестве ограничительных.

Любое конкретное численное значение, включая конечное значение численного диапазона, которое представлено в контексте настоящего изобретения, не ограничено соответствующим точным значением, но его следует истолковывать как дополнительно охватывающее все значения вблизи указанного точного значения, например, все значения в пределах интервала, составляющего ±5% от указанного точного значения. Кроме того, что касается любого численного диапазона, описанного в настоящем документе, могут быть произведены произвольные сочетания между конечными значениями данного диапазона, между каждым конечным значением и любым конкретным значением в пределах диапазона или между любыми двумя конкретными значениями в пределах диапазона в целях получения одного или нескольких новых численных диапазонов, причем указанные новые численные диапазоны также следует рассматривать в качестве диапазонов, конкретно описанных в настоящем изобретении.

Если не указано иное условие, термины, используемые в настоящем документе, имеют такие значения, которые обычно понимают специалисты в данной области техники; и если термины определены в настоящем документе, а их определения отличаются от обычного понимания в технике, то преобладающую силу должны иметь определения, которые представлены в настоящем документе.

Согласно настоящему изобретению термин «дистиллятное масло каталитического крекинга» в отношении продукта реакции каталитического превращения означает фракцию, у которой начальная температура кипения составляет не менее чем приблизительно 200°С и предпочтительно не менее чем приблизительно 250°С, и конечная температура кипения составляет не более чем приблизительно 550°С, предпочтительно не более чем приблизительно 520°С и наиболее предпочтительно не более чем приблизительно 500°С, т.е. фракцию, у которой диапазон дистилляции составляет приблизительно 200-550°С, предпочтительно приблизительно 250-520°С и предпочтительнее приблизительно 250-500°С.

Согласно настоящему изобретению термин «реактор с псевдоожиженным слоем», также заменяемый термином «псевдоожиженный реактор», следует понимать в его наиболее широком смысле, что охватывает все типы реакторов, которые в целях осуществления химической реакции допускают введение газообразного исходного материала в контакт с твердыми частицами катализатора, находящимися в псевдоожиженном состоянии и образующими, в том числе, но без ограничения, плотный слой, барботажный слой, кипящий слой, турбулентный слой, быстрый слой, газофазный транспортный слой, такой как псевдоожиженный слой с восходящим потоком, псевдоожиженный слой с нисходящим потоком, и т.п. Реактор с псевдоожиженным слоем может представлять собой имеющий постоянную линейную скорость реактор с псевдоожиженным слоем, имеющий постоянный диаметр реактор с псевдоожиженным слоем, имеющий переменный диаметр реактор с псевдоожиженным слоем и т.п., а также может представлять собой комбинированный реактор, содержащий два или более различных типов псевдоожиженных слоев, которые соединены последовательно или параллельно, в том числе лифт-реактор или комбинированный реактор, содержащий лифт-реактор в сочетании с плотным слоем. Как правило, скорость газа в плотном слое может находиться в диапазоне, составляющем приблизительно 0,1-2 м/с, в то время как скорость газа в лифт-реакторе может находиться в диапазоне, составляющем приблизительно 1-30 м/с (исключая катализатор).

В контексте настоящего изобретения, помимо тех объектов, которые упомянуты определенным образом, любой объект или объекты, которые не были упомянуты, следует рассматривать как соответствующий объект или объекты, которые известны в технике, без какого-либо изменения. Кроме того, любой из вариантов осуществления, которые описаны в настоящем документе, может быть свободно объединен с одним или несколькими из других вариантов осуществления, которые описаны в настоящем документе, и технические решения или идеи, получаемые таким путем, следует рассматривать в качестве части первоначального раскрытия или первоначального описания настоящего изобретения, но их не следует рассматривать в качестве нового объекта, который не был описан или предположен в настоящем документе, если для специалистов в данной области техники не является понятным, что такое сочетание очевидным образом является необоснованным.

Все патентные и непатентные документы, которые процитированы в настоящем документе, в то числе, но без ограничения, учебные пособия и журнальные статьи, во всей своей полноте включены в настоящий документ посредством ссылки.

Как описано выше, согласно настоящему изобретению предложен способ изготовления пропилена и мазутного компонента, включающий следующие стадии:

(1) введение тяжелого исходного масла в контакт с растворителем для экстракционного разделения и получения деасфальтизированного масла и обезмасленного асфальта;

(2) введение деасфальтизированного масла и необязательно легкого исходного масла в контакт с катализатором каталитического превращения в целях осуществления реакции в реакторе каталитического превращения при отсутствии водорода для получения продукта реакции, содержащего пропилен;

(3) разделение продукта после стадии (2) для получения дистиллятного масла каталитического крекинга и необязательно сжиженного газа, содержащего пропилен и бензин; и

(4) осуществление гидр оде сульфуризации дистиллятного масла каталитического крекинга для получения низко сернисто го гидрированного дистиллятного масла;

причем низкосернистое гидрированное дистиллятное масло и/или обезмасленный асфальт может находить применение в качестве мазутного компонента.

Согласно настоящему изобретению стадия (1) представляет собой стадию деасфальтизации с применением растворителя, которая может быть осуществлена на одноступенчатой установке или на двухступенчатой установке. Согласно определенным предпочтительным вариантам осуществления стадию (1) осуществляют на двухступенчатой установке, чтобы получать легкое деасфальтизированное масло, тяжелое деасфальтизированное масло и обезмасленный асфальт, причем легкое деасфальтизированное масло может находить применение в качестве исходного масла для стадии каталитического превращения (2), тяжелое деасфальтизированное масло может находить применение в качестве мазутного компонента или для других целей, и обезмасленный асфальт в зависимости от своего содержания серы может находить применение в качестве мазутного компонента или в качестве асфальтового материала для дорожного покрытия.

Согласно настоящему изобретению тяжелое исходное масло, используемое на стадии (1), может представлять собой любое тяжелое масло, подходящее для применения в способе каталитического превращения, причем в данном качестве могут быть выбраны, например, остатки вакуумной дистилляции, низкосортные остатки атмосферной дистилляции, гидрированные тяжелые масла или любые их смеси.

Согласно настоящему изобретению растворитель, используемый на стадии (1), может представлять собой любой растворитель, подходящий для применения в способе деасфальтизации тяжелых масел с применением растворителя, причем в данном качестве могут быть выбраны, например, низшие алканы, такие как пропан, бутан, пентан и подобные вещества или любые их смеси, и при этом растворитель для деасфальтизации может быть выбран согласно свойствам дистиллятного масла каталитического крекинга, получаемого из установки каталитического превращения.

Согласно предпочтительному варианту осуществления деасфальтизация с применением растворителя на стадии (1) может быть осуществлена в следующих условиях: температура составляет приблизительно 10-200°С и предпочтительно приблизительно 20-180°С; давление составляет приблизительно 1,0-15,0 МПа и предпочтительно приблизительно 2,0-10,0 МПа; массовое соотношение растворителя и тяжелого исходного масла (также называется термином «относительное содержание растворителя») составляет приблизительно 1-20 и предпочтительно приблизительно 3-10.

Согласно настоящему изобретению легкое исходное масло, используемое на стадии (2), может быть выбрано из группы, которую составляют нефтяные углеводороды, другие минеральные масла или их смеси, причем нефтяной углеводород может быть выбран из группы, которую составляют вакуумные газойли, атмосферные газойли, газойли коксования, высококачественные остатки, высококачественные гидрированные тяжелые масла или любые их смеси, указанное другое минеральное масло может быть выбрано из группы, которую составляют полученные ожижением угля масла, масла из нефтеносного песка, сланцевые масла или любые их смеси, при этом указанные «высококачественные остатки» и «высококачественные гидрированные тяжелые масла», соответственно, означают остатки и гидрированные тяжелые масла, в которых содержание водорода составляет 11,2% или более, предпочтительно 12,0% или более и наиболее предпочтительно 12,5% или более.

Согласно настоящему изобретению реактор каталитического превращения, используемый на стадии (2), может быть выбран из разнообразных типов реакторов с псевдоожиженным слоем, таких как единственный реактор с псевдоожиженным слоем или комбинированный реактор, содержащий множество реакторов с псевдоожиженным слоем, соединенных последовательно или параллельно. Согласно определенным предпочтительным вариантам осуществления реактор с псевдоожиженным слоем может представлять собой лифт-реактор постоянного диаметра или реактор переменного диаметра с псевдоожиженным слоем разнообразных типов, такой как реактор, описанный в патенте КНР №CN 1078094С.

Согласно настоящему изобретению катализатор каталитического превращения, используемый на стадии (2), может содержать приблизительно 1-50 мас. % цеолита, приблизительно 5-99 мас. % неорганического оксида и приблизительно 0-70 мас. % глины по отношению к полной массе катализатора. Предпочтительно, катализатор может содержать приблизительно 5-45 мас. % цеолита, предпочтительнее приблизительно 10-40 мас. % цеолита, приблизительно 5-80 мас. % неорганического оксида и приблизительно 10-70 мас. % глины.

Согласно предпочтительному варианту осуществления цеолит может содержать приблизительно 51-100 мас. % и предпочтительно приблизительно 70-100 мас. %, мезопористого цеолита, а также приблизительно 0-49 мас. % и предпочтительно приблизительно 0-30 мас. % макропористого цеолита по отношению к полной массе цеолита, при этом предпочтительно мезопористый цеолит имеет соотношение диоксида кремния и оксида алюминия, составляющее более чем приблизительно 10, предпочтительно более чем приблизительно 50 и предпочтительнее более чем приблизительно 100. Мезопористый цеолит предпочтительно выбран из группы, которую составляют цеолиты типа ZSM и цеолит ZRP; макропористый цеолит предпочтительно представляет собой цеолит типа Y. Необязательно цеолит можно модифицировать, используя элемент, представляющий собой неметалл, такой как фосфор и т.п., и/или элемент, представляющий собой переходный металл, такой как железо, кобальт, никель и т.п. Неорганический оксид предпочтительно выбирают из группы, которую составляют диоксид кремния, оксид алюминия и их сочетания; и в качестве глины предпочтительно выбирают каолин и/или галлуазит.

Согласно настоящему изобретению стадию (2) осуществляют, используя эффективные условия, причем указанный термин «эффективные условия» означает условия, которые обеспечивают, что исходный материал реагирует, претерпевая реакцию каталитического превращения для получения продукта реакции, содержащего пропилен и дистиллятное масло каталитического крекинга, предпочтительно содержащего приблизительно 8-25 мас. % пропилена и приблизительно 15-50 мас. % дистиллятного масла каталитического крекинга по отношению к массе исходного материала для реакции, представляющего собой деасфальтизированное масло и необязательное легкое исходное масло. Согласно предпочтительному варианту осуществления реакцию на стадии (2) осуществляют в следующих условиях: температура реакции составляет приблизительно 460-750°С, предпочтительно приблизительно 480-700°С, предпочтительнее приблизительно 480-600°С и наиболее предпочтительно приблизительно 500-560°С; массовая часовая объемная скорость (например, для реактора с плотным слоем, реактора с быстрым слоем и т.д.) составляет приблизительно 5-100 ч-1, предпочтительно приблизительно 10-70 ч-1, предпочтительнее приблизительно 15-50 ч-1, наиболее предпочтительно приблизительно 18-40 ч-1, или продолжительность реакции (например, для лифт-реактора) составляет приблизительно 1-10 секунд, предпочтительно приблизительно 2-8 секунд, предпочтительнее приблизительно 2,5-8 секунд и наиболее предпочтительно приблизительно 3-8 секунд; массовое соотношение катализатора каталитического превращения и исходного масла для каталитического превращения (также называется термином «массовое соотношение катализатора и масла» или «соотношение катализатора и масла») составляет приблизительно 4-20, предпочтительно приблизительно 5-12, предпочтительно приблизительно 5-10 и предпочтительнее приблизительно 5-9.

Согласно предпочтительному варианту осуществления стадию (2) осуществляют в такой степени, что получаемый в результате продукт реакции имеет массовое соотношение пропилена и пропана, составляющее не менее чем приблизительно 4, предпочтительно не менее чем приблизительно 6 и наиболее предпочтительно не менее чем приблизительно 8; и/или он имеет массовое соотношение изобутена и изобутана, составляющее не менее чем приблизительно 1, предпочтительно не менее чем приблизительно 1,5 и наиболее предпочтительно не менее чем приблизительно 1,8.

Согласно предпочтительному варианту осуществления стадию (2) осуществляют в такой степени, что выход дистиллятного масла каталитического крекинга в получаемом в результате продукте реакции, т.е. массовое соотношение дистиллятного масла каталитического крекинга и исходного масла для реакции каталитического превращения (представляющего собой деасфальтизированное масло и необязательное легкое исходное масло) составляет не менее чем приблизительно 15%, предпочтительно не менее чем приблизительно 20%, предпочтительнее не менее чем приблизительно 30% и не более чем приблизительно 50%.

Как хорошо известно специалистам в данной области техники, степень превращения исходного масла в способе каталитического превращения, как правило, выражена как суммарный выход газа, бензина и кокса. В способе согласно настоящему изобретению конечные продукты реакции каталитического превращения представляют собой только сухой газ, сжиженный газ, бензин, дистиллятное масло каталитического крекинга и кокс. Таким образом, согласно настоящему изобретению степень превращения исходного масла составляет практически 100% минус выход дистиллятного масла каталитического крекинга. В свою очередь, степень превращения в способе каталитического превращения согласно настоящему изобретению регулируют на уровне, составляющем не более чем приблизительно 85%, предпочтительно не более чем приблизительно 80%, наиболее предпочтительно не более чем приблизительно 70% и не менее чем приблизительно 50%.

Согласно особенно предпочтительному варианту осуществления способ дополнительно включает стадию отделения продукта реакции после стадии (2) от отработанного катализатора, причем отработанный катализатор возвращают в реактор после отпаривания и регенерации посредством выжигания кокса, и при этом отделенный продукт реакции содержит пропилен, бензин и дистиллятное масло каталитического крекинга. Способы выделения материалов, таких как пропилен, из продукта реакции хорошо известны специалистам в данной области техники, и способы деасфальтизации тяжелых исходных масел с применением растворителя также хорошо известны специалистам в данной области техники и не будут подробно описаны в настоящем документе.

Согласно настоящему изобретению дистиллятное масло каталитического крекинга, получаемое на стадии (3), имеет начальную температуру кипения, составляющую не менее чем приблизительно 200°С, конечную температуру кипения, составляющую не более чем приблизительно 550°С, и содержание водорода, составляющее не более чем приблизительно 12,0 мас. %. Предпочтительно дистиллятное масло каталитического крекинга имеет начальную температуру кипения, составляющую не менее чем приблизительно 250°С, конечную температуру кипения, составляющую не более чем приблизительно 520°С и предпочтительнее не более чем 500°С, и содержание водорода, составляющее не более чем приблизительно 11,0 мас. %.

Согласно настоящему изобретению мазутный компонент может быть получен посредством необязательного смешивания гидродесульфуризованного дистиллятного масла каталитического крекинга с обезмасленный асфальтом или тяжелым деасфальтизированным маслом, получаемым в установке деасфальтизации с применением растворителя.

Согласно настоящему изобретению катализатор, используемый на стадии гидродесульфуризации (4), предпочтительно представляет собой катализатор, содержащий металл группы VIB и/или металл группы VIII, нанесенный на носитель, представляющий собой оксид алюминия и/или аморфный двойной оксид кремния и алюминия. Предпочтительнее катализатор, используемый на стадии гидродесульфуризации (4), содержит приблизительно 0-10 мас. % добавки, приблизительно 1-40 мас. % по меньшей мере одного металла группы VIII (в пересчете на оксид металла) и приблизительно 1-50 мас. % по меньшей мере одного металла группы VIB (в пересчете на оксид металла), причем остальную массу составляет носитель, в качестве которого выбирают оксид алюминия или аморфный двойной оксид кремния и алюминия, при этом добавка содержит элемент, представляющий собой неметалл и выбранный из фтора, фосфора и т.п., элемент, представляющий собой металл и выбранный из титана, платины и т.п., или их сочетание. Например, добавка может представлять собой фосфорсодержащий вспомогательный материал или фторсодержащий вспомогательный материал, такой как фторид аммония. В качестве металла группы VIB предпочтительно выбирают молибден, вольфрам или их сочетание; и в качестве металла группы VIII предпочтительно выбирают никель, кобальт или их сочетание.

Согласно предпочтительному варианту осуществления гидродесульфуризацию на стадии (4) осуществляют в следующих условиях: давление реакции составляет приблизительно 2,0-24,0 МПа и предпочтительно приблизительно 3,0-15 МПа; температура реакции составляет приблизительно 200-500°С и предпочтительно приблизительно 300-400°С; объемное соотношение водорода и масла составляет приблизительно 50-5000 Нм3/м3 и предпочтительно приблизительно 200-2000 Нм3/м3; часовая объемная скорость жидкости составляет приблизительно 0,1-30,0 ч-1 и предпочтительно приблизительно 0,2-10,0 ч-1.

Согласно предпочтительному варианту осуществления низкосернистое гидрированное дистиллятное масло, получаемое на стадии (4) посредством гидродесульфуризации дистиллятного масла каталитического крекинга, имеет содержание серы, составляющее не более чем приблизительно 0,1% и предпочтительно не более чем приблизительно 0,05%.

Согласно особенно предпочтительному варианту осуществления настоящего изобретения способ включает следующие стадии:

(1) введение тяжелого исходного масла в контакт с растворителем на одноступенчатой установке деасфальтизации с применением растворителя для экстракционного разделения и получения деасфальтизированного масла и обезмасленного асфальта;

(2) введение деасфальтизированного масла и необязательно легкого исходного масла в контакт с катализатором каталитического превращения в целях осуществления реакции в реакторе каталитического превращения при отсутствии водорода для получения продукта реакции, содержащего пропилен;

(3) разделение продукта реакции после стадии (2) для получения сухого газа, сжиженного газа, содержащего пропилен, бензина и дистиллятного масла каталитического крекинга, причем сжиженный газ может быть подвергнут дополнительному разделению для получения пропилена, пропана и углеводородов С4; и

(4) осуществление гидродесульфуризации дистиллятного масла каталитического крекинга для получения низко сернисто го гидрированного дистиллятного масла;

причем низкосернистое гидрированное дистиллятное масло может находить применение в чистом виде в качестве мазутного компонента или в смеси с обезмасленным асфальтом в качестве мазутного компонента;

при этом предпочтительно низкосернистое гидрированное дистиллятное масло смешивают с обезмасленным асфальтом для получения мазутного компонента или продукта.

Согласно другому особенно предпочтительному варианту осуществления настоящего изобретения способ включает следующие стадии:

(1) введение тяжелого исходного масла в контакт с растворителем на двухступенчатой установке деасфальтизации с применением растворителя для экстракционного разделения и получения легкого деасфальтизированного масла, тяжелого деасфальтизированного масла и обезмасленного асфальта;

(2) введение легкого деасфальтизированного масла и необязательно легкого исходного масла в контакт с катализатором каталитического превращения в целях осуществления реакции в реакторе каталитического превращения при отсутствии водорода для получения продукта реакции, содержащего пропилен;

(3) разделение продукта реакции после стадии (2) для получения сухого газа, сжиженного газа, содержащего пропилен, бензина и дистиллятного масла каталитического крекинга, причем сжиженный газ может быть подвергнут дополнительному разделению для получения пропилена, пропана и углеводородов С4; и

(4) осуществление гидродесульфуризации дистиллятного масла каталитического крекинга для получения низко сернисто го гидрированного дистиллятного масла;

причем низкосернистое гидрированное дистиллятное масло может находить применение в чистом виде в качестве мазутного компонента или в смеси с тяжелым деасфальтизированным маслом или обезмасленным асфальтом в качестве мазутного компонента;

при этом предпочтительно низкосернистое гидрированное дистиллятное масло смешивают с тяжелым деасфальтизированным маслом в качестве мазутного компонента или продукт.

Далее способ согласно предпочтительному варианту осуществления настоящего изобретения будет описан со ссылкой на фигуры.

Согласно особенно предпочтительному варианту осуществления, как представлено на фиг. 1, тяжелое исходное масло поступает через трубопровод 1'' в одноступенчатую установку 2'' деасфальтизации с применением растворителя и вступает в контакт с растворителем (не проиллюстрировано) для разделения и получения деасфальтизированного масла и обезмасленного асфальта. Обезмасленный асфальт выходит через трубопровод 4'', и растворитель возвращается (не проиллюстрировано). Деасфальтизированное масло поступает в установку 6'' каталитического превращения через трубопровод 3'', необязательно после смешивания с легким исходным маслом из трубопровода 5'', для вступления в контакт с катализатором каталитического превращения и осуществления реакции. После разделения продукта каталитического превращения получаемый сухой газ выходит через трубопровод 7''; получаемый сжиженный газ выходит через трубопровод 8'' и может быть далее разделен на пропилен, пропан и углеводороды С4; полученный бензин выходит через трубопровод 9''; получаемое дистиллятное масло каталитического крекинга выходит через трубопровод 10'' и подвергается обработке путем гидродесульфуризации в установке 11'' гидродесульфуризации. Гидрированное дистиллятное масло каталитического крекинга выходит в качестве мазутного компонента через трубопровод 12'' или смешивается с обезмасленным асфальтом из трубопровода 4'' через трубопровод 13'' или необязательно смешивается дополнительно с легким дистиллятным маслом из трубопровода 15'' в качестве мазутного компонента или продукта.

Согласно другому особенно предпочтительному варианту осуществления, как представлено на фиг.2, тяжелое исходное масло поступает через трубопровод 1'' в двухступенчатую установку 2'' деасфальтизации с применением растворителя (осуществление способа двухступенчатой деасфальтизации с применением растворителя схематически представлено на фиг. 3) и вступает в контакт с растворителем (не проиллюстрировано) для разделения и получения легкого деасфальтизированного масла, тяжелого деасфальтизированного масла и обезмасленного асфальта. Тяжелое деасфальтизированное масло и обезмасленный асфальт, соответственно, выходят через трубопроводы 14'' и 4'', и растворитель возвращается (не проиллюстрировано). Легкое деасфальтизированное масло поступает в установку 6'' каталитического превращения через трубопровод 3'', необязательно после смешивания с легким исходным маслом из трубопровода 5'', для вступления в контакт с катализатором каталитического превращения и осуществления реакции. После разделения продукта каталитического превращения получаемый сухой газ выходит через трубопровод 7''; получаемый сжиженный газ выходит через трубопровод 8'' и может быть подвергнут дополнительному разделению на пропилен, пропан и углеводороды С4; получаемый бензин выходит через трубопровод 9''; и получаемое дистиллятное масло каталитического крекинга выходит через трубопровод 10'' и подвергается обработке путем гидродесульфуризации в установке 11'' гидродесульфуризации. Гидрированное дистиллятное масло каталитического крекинга выходит в качестве мазутного компонента через трубопровод 12'' или смешивается с тяжелым деасфальтизированным маслом из трубопровода 14'' через трубопровод 13'' в качестве мазутного компонента или продукт.

На фиг. 3 представлен способ двухступенчатой деасфальтизации с применением растворителя, в котором исходное масло поступает в экстракционную колонну I установки деасфальтизации через трубопровод 1' и вступает в контакт с растворителем из трубопровода 2' для разделения и получения деасфальтизированного масла и обезмасленного асфальта, содержащего растворитель. Обезмасленный асфальт, содержащий растворитель, поступает в асфальтовый испаритель через трубопровод 5' для разделения, полученный обезмасленный асфальт выходит через трубопровод 11', и растворитель выходит через трубопровод 8'. Деасфальтизированное масло поступает в экстракционную колонну II через трубопровод 3' и вступает в контакт с растворителем из трубопровода 4' для разделения и получения легкого деасфальтизированного масла и тяжелого деасфальтизированного масла. Легкое деасфальтизированное масло поступает в испаритель легкого масла через трубопровод 6' для разделения, растворитель выходит через трубопровод 8', и легкое деасфальтизированное масло выходит через трубопровод 9'; тяжелое деасфальтизированное масло поступает в испаритель тяжелого масла через трубопровод 7' для разделения, растворитель выходит через трубопровод 8', и тяжелое деасфальтизированное масло выходит через трубопровод 10'.

Как представлено на фиг. 4, согласно особенно предпочтительному варианту осуществления предподъемная среда поступает в нижнюю часть реактора 2 переменного диаметра с псевдоожиженным слоем (такого как реактор, описанный в патенте КНР №CN 1078094С) через трубопровод 1, регенерированный катализатор из наклонной трубы 16 для регенерированного катализатора движется вверх вдоль реактора под действием предподъемной среды, и легкое деасфальтизированное масло из трубопровода 9' поступает в нижнюю часть первой реакционной зоны 8 реактора 2 переменного диаметра с псевдоожиженным слоем через трубопровод 3 вместе с атомизированным паром из трубопровода 4 для смешивания с существующим потоком в реакторе. Исходное масло подвергается крекингу на горячем катализаторе и движется вверх во вторую реакционную зону 9 реактора 2 переменного диаметра с псевдоожиженным слоем для последующей реакции. Получаемый в результате нефтяной газ и дезактивированный отработанный катализатор поступают в циклонный сепаратор в разгрузочном подъемнике 7 в целях осуществления разделения отработанного катализатора и нефтяного газа. Нефтяной газ поступает в главный трубопровод 17 нефтяного газа, и тонкий порошок катализатора возвращается в разгрузочный подъемник 7 через погружной стояк циклонного сепаратора. Отработанный катализатор в разгрузочный подъемник 7 поступает в отпарную секцию 10 и вступает в контакт отпаривающим паром из трубопровода 11. Нефтяной газ, отпаренный из отработанного катализатора, поступает через циклонный сепаратор в главный трубопровод 17 нефтяного газа. Отпаренный отработанный катализатор поступает в регенератор 13 через наклонную трубу 12 отработанный катализатор, и основой потока воздуха поступает в регенератор через трубопровод 14 для выжигания коксовых отложений на отработанном катализаторе, в результате чего может быть регенерирован дезактивированный отработанный катализатор. Отработанный газ выходит через трубопровод 15. Регенерированный катализатор возвращается в реактор 2 переменного диаметра с псевдоожиженным слоем через наклонную трубу 16 регенерированного катализатора для повторного применения.

Нефтяной газ поступает в последующую установку 18 фракционирования через главный трубопровод 17 нефтяного газа, и после разделения получаемый сухой газ выходит через трубопровод 19; получаемый сжиженный газ выходит через трубопровод 20 и разделяется на пропилен, пропан и углеводороды С4 в газоразделительной установке 25, а пропилен, пропан и углеводороды С4 выходят через трубопроводы 26, 27 и 28 соответственно; получаемый бензин выходит через трубопровод 21; получаемая фракция легкая рециклового газойля, имеющего диапазон дистилляции, составляющий 200-250°С, выходит через трубопровод 22 и затем возвращается в верхнюю секцию средней части первой реакционной зоны 8 реактора 2 переменного диаметра с псевдоожиженным слоем через трубопровод 31 вместе с атомизированным паром из трубопровода 32; получаемая суспензия в нефтепродукте выходит через трубопровод 24 и возвращается в первую реакционную зону 8 реактора 2 переменного диаметра с псевдоожиженным слоем (необязательно проходит в первую реакционную зону 8 вместе с исходным маслом из трубопровода 3 через сопло для исходного материала) для очистки таким образом, чтобы получился тонкий порошок катализатора; полученное дистиллятное масло каталитического крекинга поступает в установку 29 гидрообработки через трубопровод 23, и полученное после гидрообработки гидрированное дистиллятное масло выходит через трубопровод 30 вместе с тяжелым деасфальтизированным маслом из трубопровода 10' в качестве смешиваемого компонента для морского топлива. Диапазон дистилляции и схему переработки каждой фракции можно регулировать согласно фактическим потребностям нефтеперерабатывающего предприятия, например, бензин можно разделять для получения легкой бензиновой фракции, и эту легкую бензиновую фракцию можно возвращать во вторую реакционную зону 9 реактора 2 переменного диаметра с псевдоожиженным слоем через трубопровод 6 вместе с атомизированным паром из трубопровода 5 для очистки в целях увеличения выхода пропилена.

Согласно определенным предпочтительным вариантам осуществления настоящего изобретения предложены следующие технические решения:

1. Способ изготовления с повышенным выходом пропилена и низкосернистого мазутного компонента, включающий следующие стадии:

(1) введение тяжелого исходного масла в контакт с растворителем для экстракционного разделения и получения деасфальтизированного масла и обезмасленного асфальта;

(2) введение деасфальтизированного масла и необязательно легкого исходного масла в качестве исходного масла для каталитического превращения в реактор каталитического превращения и введение в контакт с катализатором каталитического превращения в целях осуществления реакции и получения сжиженного газа, содержащего пропилен, бензина и дистиллятного масла каталитического крекинга;

(3) осуществление гидродесульфуризации дистиллятного масла каталитического крекинга для получения низкосернистого гидрированного дистиллятного масла;

причем низкосернистое гидрированное дистиллятное масло и/или обезмасленный асфальт находят применение в качестве мазутного компонента.

2. Способ по пункту 1, в котором тяжелое исходное масло выбирают из группы, которую составляют остатки вакуумной дистилляции, низкосортные остатки атмосферной дистилляции, гидрированные тяжелые масла или смесь двух или более указанных материалов.

3. Способ по пункту 1, в котором растворитель выбирают из низших алканов или представляет собой смесь двух или более низших алканов, и при этом низший алкан выбирают из группы, которую составляют пропан, бутан и пентан, или представляет собой смесь двух или более указанных соединений.

4. Способ по пункту 1, в котором стадию (1) осуществляют при рабочей температуре, составляющей 10-200°С и предпочтительно 20-180°С, рабочем давлении, составляющим 1,0-15,0 МПа и предпочтительно 2,0-10,0 МПа, и массовом соотношении растворителя и исходного масла, составляющем 1-20 и предпочтительно 3-10.

5. Способ по пункту 1, в котором легкое исходное масло, используемое на стадии (2), выбирают из нефтяных углеводородов и/или других минеральных масел, причем нефтяной углеводород выбирают из группы, которую составляют вакуумные газойли, атмосферные газойли, газойли коксования, высококачественные остатки, высококачественные гидрированные тяжелые масла, или представляет собой смесь двух или более указанных материалов, и указанное другое минеральное масло выбирают из группы, которую составляют полученные ожижением угля масла, масла из нефтеносного песка, сланцевые масла, или представляет собой смесь двух или более указанных материалов.

6. Способ по пункту 1, в котором на стадии (2) реактор выбирают из группы, которую составляют лифт-реактор, имеющий постоянную линейную скорость псевдоожиженный слой, имеющий постоянный диаметр псевдоожиженный слой, конвейерная линия с восходящим потоком, конвейерная линия с нисходящим потоком, сочетание двух или более указанных устройств, или представляет собой сочетание двух или более реакторов указанного типа, в том числе сочетание реакторов, соединенных последовательно и/или параллельно, причем лифт-реактор представляет собой традиционный лифт-реактор постоянного диаметра или реактор переменного диаметра с псевдоожиженным слоем разнообразных типов.

7. Способ по пункту 1, в котором катализатор каталитического превращения, используемый на стадии (2), содержит 1-50 мас. % цеолита, 5-99 мас. % неорганического оксида и 0-70 мас. % глины по отношению к полной массе катализатора, причем цеолит представляет собой мезопористый цеолит и необязательно макропористый цеолит, при этом мезопористый цеолит составляет 51-100 мас. % полной массы цеолита, мезопористый цеолит имеет соотношение диоксида кремния и оксида алюминия, составляющее более чем 50, предпочтительно более чем 80, и макропористый цеолит составляет 0-49 мас. % полной массы цеолита.

8. Способ по пункту 1, в котором каталитическое превращение на стадии (2) осуществляют в следующих условиях: температура реакции составляет 460-750°С и предпочтительно 480-700°С, массовая часовая объемная скорость составляет 10-100 ч-1 и предпочтительно 30-80 ч-1, и массовое соотношение катализатора и исходного масла для каталитического превращения составляет 4-20 и предпочтительно 5-12.

9. Способ по пункту 1, в котором дистиллятное масло каталитического крекинга, получаемое на стадии (2), имеет начальную температуру кипения, составляющую не менее чем 200°С, и содержание водорода, составляющее не более чем 12,0 мас. %.

10. Способ по пункту 9, в котором дистиллятное масло каталитического крекинга имеет начальную температуру кипения, составляющую не менее чем 250°С, и содержание водорода, составляющее не более чем 11,0 мас. %.

11. Способ по пункту 1, в котором катализатор, используемый на стадии гидродесульфуризации (3), представляет собой катализатор, содержащий металл группы VIB и/или металл группы VIII, нанесенный на носитель, представляющий собой оксид алюминия и/или аморфный двойной оксид кремния и алюминия.

12. Способ по пункту 11, в котором катализатор гидродесульфуризации содержит 0-10 мас. % добавки, 1-40 мас. % одного или нескольких металлов группы VIII, 1-50 мас. % одного или нескольких металлов группы VIB, и при этом остальное количество составляет носитель, представляющий собой оксид алюминия и/или аморфный двойной оксид кремния и алюминия, причем добавку выбирают из группы, которую составляют элементы, представляющие собой неметаллы, такие как фтор, фосфор и т.п., и элементы, представляющие собой металлы, такие как титан, платина и т.п.

13. Способ по пункту 1, в котором гидродесульфуризацию осуществляют в следующих условиях: давление реакции составляет 2,0-24,0 МПа, температура реакции составляет 200-500°С, объемное соотношение водорода и масла составляет 50-5000 Нм3/м3, и часовая объемная скорость жидкости составляет 0,1-30,0 ч-1.

14. Способ по пункту 13, в котором гидродесульфуризацию осуществляют в следующих условиях: давление реакции составляет 3,0-15,0 МПа, температура реакции составляет 300-400°С, объемное соотношение водорода и масла составляет 200-2000 Нм3/м3, и часовая объемная скорость жидкости составляет 0,2-10,0 ч-1.

15. Способ по пункту 1, в котором гидрированное дистиллятное масло, получаемое на стадии (3), имеет содержание серы составляющее не более чем 0,1% и предпочтительно не более чем 0,05%.

Примеры

Далее настоящее изобретение будет описано с представлением следующих примеров, но данное описание не является ограничительным.

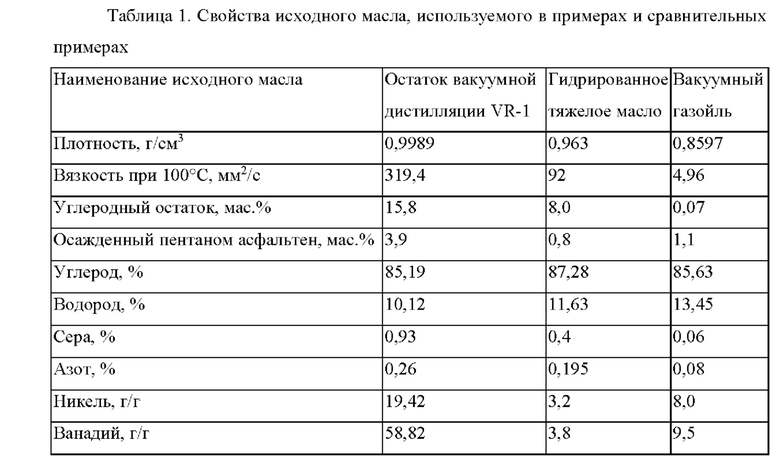

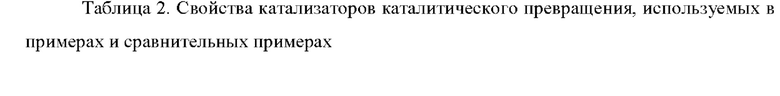

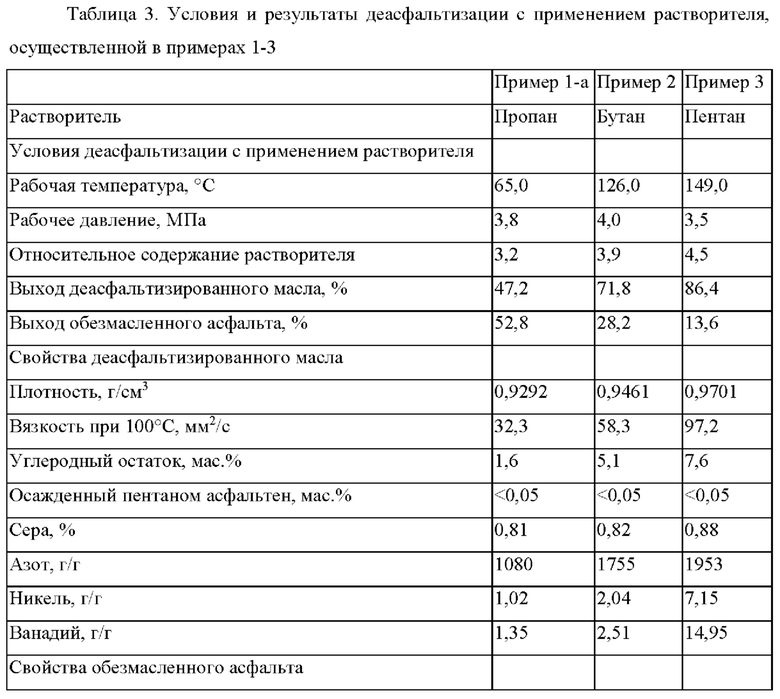

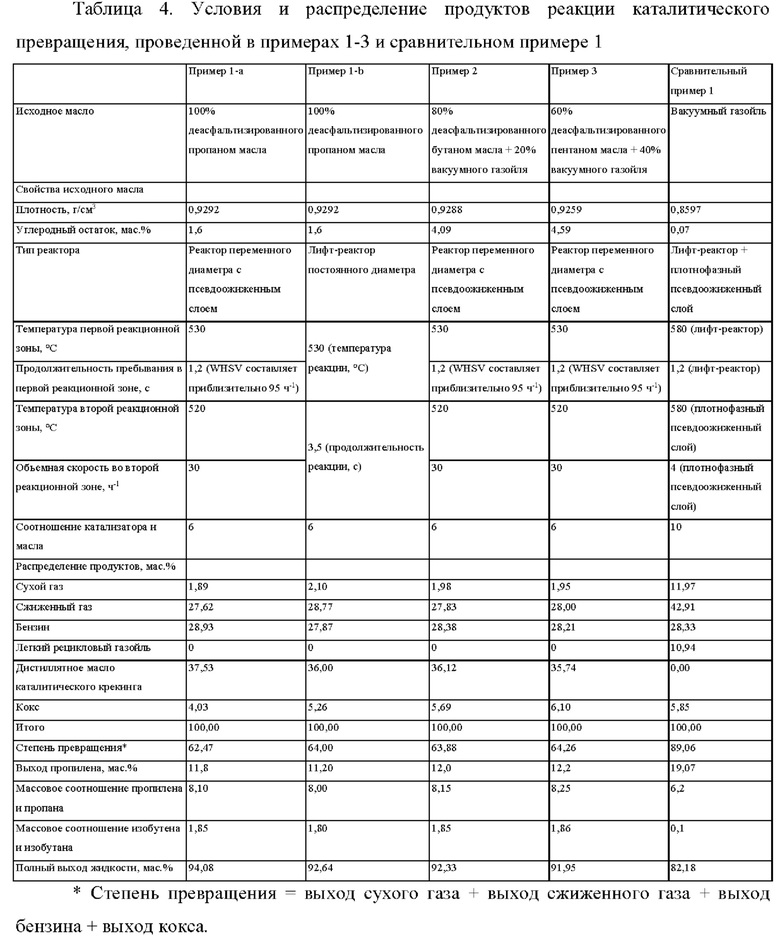

Свойства исходного масла и катализатора, которые использованы в следующих примерах и сравнительных примерах, представлены в таблицах 1 и 2, соответственно. Катализатор каталитического превращения, используемый в сравнительных примерах, представлял собой катализатор ММС-1, изготовленный филиалом Qilu компании Sinopec Catalyst Co., Ltd.

Содержание водорода в дистиллятном масле каталитического крекинга, полученном в каждом примере, измеряли, используя анализатор углерода и водорода согласно стандарту NB/SH/T 0656-2017.

Катализатор каталитического превращения, используемый в примерах, был изготовлен следующим образом.

969 г галлуазита (поставка от компании China Kaolin Clay Co., Ltd., содержание твердого вещества 73%) суспендировали в 4300 г декатионизированной воды, добавляли 781 г псевдобемита (поставка от компании Shandong Zibo Bauxite Plant, содержание твердого вещества 64%) и 144 мл хлористоводородной кислоты (концентрация 30%, плотность 1,56 г/см3) и смесь перемешивали до однородного состояния. Смесь выдерживали и подвергали старению в течение одного часа при температуре 60°С, значение рН поддерживали на уровне 2-4, а затем смесь охлаждали до комнатной температуры. Добавляли 5000 г предварительно приготовленной суспензии, содержащей 1600 г мезопористого конфигурационно-селективного цеолита ZSM-5 (поставка от филиала Qilu компании Sinopec Catalyst Co., Ltd.), содержащего химически связанную воду и имеющего соотношение диоксида кремния и оксида алюминия, составляющее более чем 150, смесь перемешивали до однородного состояния, и полученный в результате продукт высушивали и отмывали свободные ионы Na+, чтобы получить катализатор. Полученный катализатор подвергали старению при температуре 800°С в атмосфере 100% пара, и подвергнутый старению катализатор, свойства которого представлены в таблице 2, был обозначен как катализатор А.

Катализатор гидродесульфуризации В, используемый в примерах, был изготовлен следующим образом.

К навеске 1000 г псевдобемита, произведенного филиалом ChangLing компании Sinopec Catalyst Co., Ltd., добавляли 1000 мл водного раствора, содержащего 10 мл азотной кислоты (химически чистой). Смесь подвергали формованию в процессе ленточной экструзии, используя двухшнековый экструдер, высушивали при температуре 120°С в течение 4 часов и прокаливали при температуре 800°С в течение 4 часов, чтобы получить носитель катализатора. Этот носитель выдерживали в течение 2 часов в 900 мл водного раствора, содержащего 120 г фторида аммония, высушивали при температуре 120°С в течение 3 часов и прокаливали при температуре 600°С в течение 3 часов; после охлаждения до комнатной температуры полученный в результате продукт дополнительно выдерживали в течение 3 часов в 950 мл водного раствора, содержащего 133 г метамолибдата аммония, высушивали при температуре 120°С в течение 3 часов и прокаливали при температуре 600°С в течение 3 часов; в заключение, после повторного охлаждения до комнатной температуры, полученный в результате продукт выдерживали в течение 4 часов в 900 мл водного раствора, содержащего 180 г нитрата никеля и 320 г метавольфрамата аммония, высушивали при температуре 120°С в течение 3 часов и прокаливали при температуре 600°С в течение 4 часов, чтобы получить катализатор В.

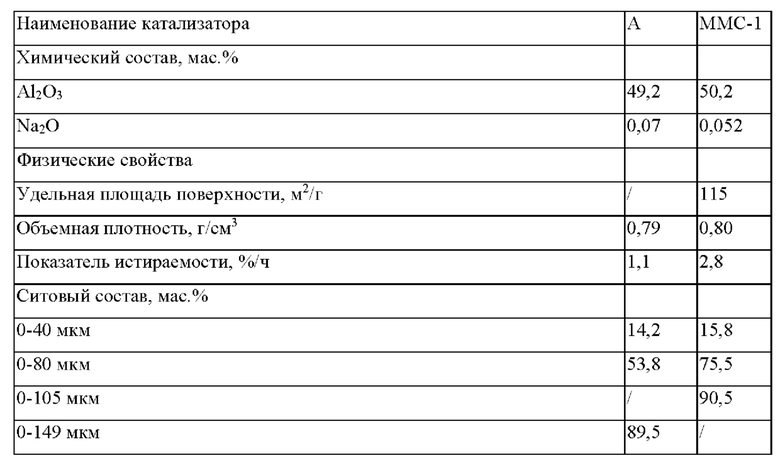

Пример 1-а

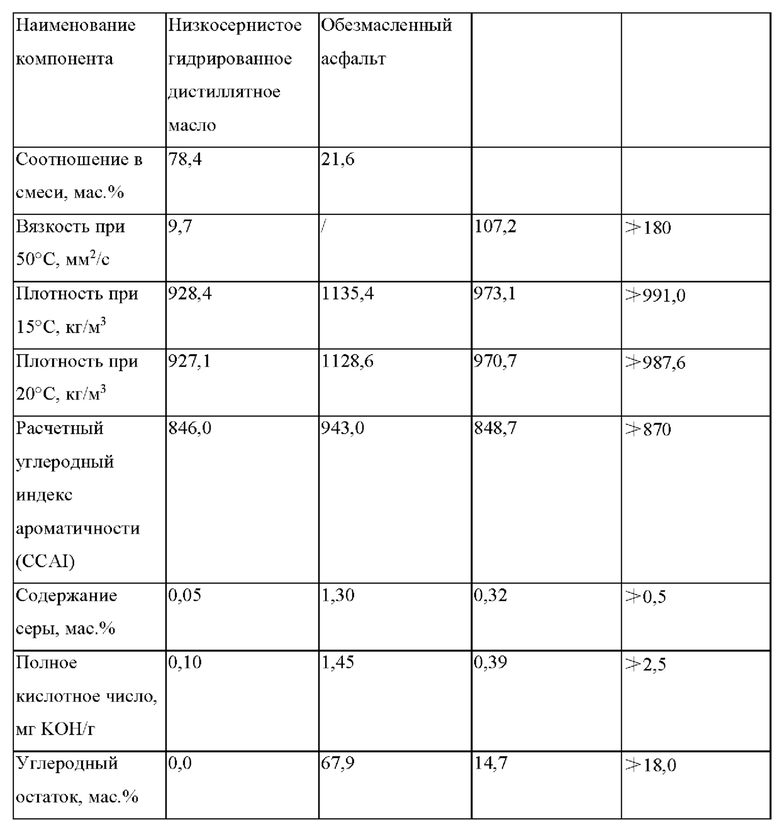

Данный пример осуществляли в соответствии с технологической схемой, представленной на фиг. 1, используя остаток вакуумной дистилляции VR-1 в качестве тяжелого исходного масла. Это тяжелое исходное масло подвергали деасфальтизации с применением растворителя, осуществляя обработку пропаном, и свойства полученных деасфальтизированного масла и обезмасленного асфальта представлены в таблице 3.

Исследование осуществляли на среднеразмерной установке каталитического крекинга, содержащей реактор переменного диаметра с псевдоожиженным слоем, используя 100% деасфальтизированного пропаном масла и катализатор А в качестве катализатора каталитического превращения. Полученный в результате нефтяной газ и отработанный катализатор разделяли в разгрузочном подъемнике, и продукт, представляющий собой нефтяной газ, разделяли на пропилен, бутилен, бензин и дистиллятное масло каталитического крекинга (диапазон дистилляции составлял 250-500°С, и содержание водорода составляло 9,4 мас. %) согласно диапазонам дистилляции указанных фракций на установке фракционирования. Условия реакции и распределение продуктов представлены в таблице 4.

Полученное дистиллятное масло каталитического крекинга направляли в реактор гидродесульфуризации вместе с водородом для введения в контакт с катализатором гидродесульфуризации В, и в процессе реакции давление реакции составляло 6,0 МПа, температура реакции составляла 350°С, объемное соотношение водорода и масла составляло 350, и часовая объемная скорость жидкости составляла 2,0 ч-1 для получения низкосернистого гидрированного дистиллятного масла. Низкосернистое гидрированное дистиллятное масло использовали в качестве мазутного компонента, с которым смешивали второй мазутный компонент, представляющий собой обезмасленный асфальт, полученный в данном примере, и третий мазутный компонент, представляющий собой гидрированное дизельное топливо, чтобы получить мазутный продукт RMG 180, соответствующий требованиям государственного стандарта GB 17411-2015 для морских мазутов, свойства которого представлены в таблице 5.

Пример 1-b

Данный пример осуществляли согласно описанию в примере 1, за исключением того, что среднеразмерная установка, содержащая лифт-реактор постоянного диаметра, была использована вместо среднеразмерной установки каталитического крекинга, содержащей реактор переменного диаметра с псевдоожиженным слоем. Полученный в результате нефтяной газ и отработанный катализатор разделяли в разгрузочном подъемнике, и продукт, представляющий собой нефтяной газ, разделяли на пропилен, бутилен, бензин и дистиллятное масло каталитического крекинга (диапазон дистилляции составлял 250-500°С, и содержание водорода составляло 9,4 мас. %) согласно диапазонам дистилляции указанных фракций на установке фракционирования. Условия реакции и распределение продуктов представлены в таблице 4.

Пример 2

Данный пример осуществляли в соответствии с технологической схемой, представленной на фиг. 1, используя остаток вакуумной дистилляции VR-1 в качестве тяжелого исходного масла. Это тяжелое исходное масло подвергали деасфальтизации с применением растворителя, осуществляя обработку бутаном, и свойства полученных деасфальтизированного масла и обезмасленного асфальта представлены в таблице 3.

Исследование осуществляли на среднеразмерной установке каталитического крекинга, содержащей реактор переменного диаметра с псевдоожиженным слоем, используя смесь 80% деасфальтизированного бутаном масла и 20% вакуумного газойля и катализатор А в качестве катализатора каталитического превращения. Полученный в результате нефтяной газ и отработанный катализатор разделяли в разгрузочном подъемнике, и продукт, представляющий собой нефтяной газ, разделяли на пропилен, бутилен, бензин и дистиллятное масло каталитического крекинга (диапазон дистилляции составлял 250-500°С, и содержание водорода составляло 10,1 мас. %) согласно диапазонам дистилляции указанных фракций на установке фракционирования. Условия реакции и распределение продуктов представлены в таблице 4.

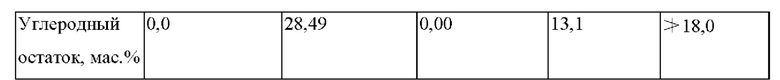

Полученное дистиллятное масло каталитического крекинга направляли в реактор гидродесульфуризации вместе с водородом для введения в контакт с катализатором гидродесульфуризации В, и в процессе реакции давление реакции составляло 7,0 МПа, температура реакции составляла 380°С, объемное соотношение водорода и масла составляло 500, и часовая объемная скорость жидкости составляла 1,5 ч-1 для получения низкосернистого гидрированного дистиллятного масла. Низкосернистое гидрированное дистиллятное масло использовали в качестве мазутного компонента, с которым смешивали другой мазутный компонент, представляющий собой обезмасленный асфальт, полученный в данном примере, чтобы получить мазутный продукт RMG 380, соответствующий требованиям государственного стандарта GB 17411-2015 для морских мазутов, свойства которого представлены в таблице 6. Пример 3

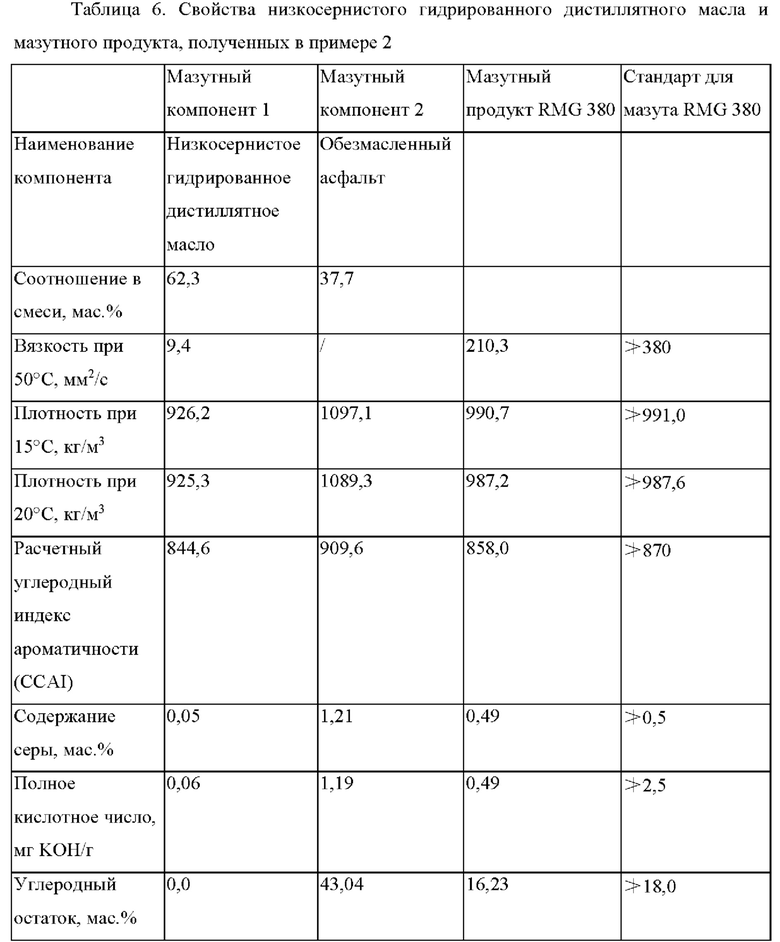

Данный пример осуществляли в соответствии с технологической схемой, представленной на фиг. 1, используя остаток вакуумной дистилляции VR-1 в качестве тяжелого исходного масла. Это тяжелое исходное масло подвергали деасфальтизации с применением растворителя, осуществляя обработку пентаном, и свойства полученных деасфальтизированного масла и обезмасленного асфальта представлены в таблице 3.

Исследование осуществляли на среднеразмерной установке каталитического крекинга, содержащей реактор переменного диаметра с псевдоожиженным слоем, используя смесь 60% деасфальтизированного пентаном масла и 40% вакуумного газойля и катализатор А в качестве катализатора каталитического превращения. Полученный в результате нефтяной газ и отработанный катализатор разделяли в разгрузочном подъемнике, и продукт, представляющий собой нефтяной газ, разделяли на пропилен, бутилен, бензин и дистиллятное масло каталитического крекинга (диапазон дистилляции составлял 250-500°С, и содержание водорода составляло 10,4 мас. %) согласно диапазонам дистилляции указанных фракций на установке фракционирования. Условия реакции и распределение продуктов представлены в таблице 4.

Полученное дистиллятное масло каталитического крекинга направляли в реактор гидродесульфуризации вместе с водородом для введения в контакт с катализатором гидродесульфуризации В, и в процессе реакции давление реакции составляло 8,0 МПа, температура реакции составляла 310°С, объемное соотношение водорода и масла составляло 550, и часовая объемная скорость жидкости составляла 4,0 ч-1 для получения низкосернистого гидрированного дистиллятного масла. Низкосернистое гидрированное дистиллятное масло использовали в качестве мазутного компонента, с которым смешивали другой мазутный компонент, представляющий собой обезмасленный асфальт, полученный в данном примере, чтобы получить мазутный продукт RMG 180, соответствующий требованиям государственного стандарта GB 17411-2015 для морских мазутов, свойства которого представлены в таблице 7. Сравнительный пример 1

Данный сравнительный пример осуществляли в соответствии с традиционным способом глубокого каталитического крекинга, который описан в документе CN1004878 В, используя вакуумный газойль в качестве исходного масла и катализатор ММС-1 в качестве катализатор каталитического крекинга, на среднеразмерной установке, содержащей лифт-реактор в сочетании с плотнофазным псевдоожиженным слоем. Полученный в результате нефтяной газ и отработанный катализатор разделяли в разгрузочном подъемнике, и продукт разделяли на пропилен, бутилен, бензин и легкий рецикловый газойль (диапазон дистилляции составлял 200-350°С, и содержание водорода составляло 9,8 мас. %) согласно диапазонам дистилляции указанных фракций на установке фракционирования. Условия реакции и распределение продуктов представлены в таблице 4.

Как можно видеть из результатов таблицы 4, в примере 1-а и примере 1-b может быть обеспечен не только выход пропилена, составляющий более чем 5 мас. %, но также выход мазутного компонента, составляющий приблизительно 70 мас. % (в пересчете на сумму гидрированного дистиллятного масла и обезмасленного асфальта по отношению к остатку вакуумной дистилляции VR-1, используемому в качестве тяжелого исходного масла). В сопоставлении со сравнительным примером 1, выход сухого газа в примере 1-а и примере 1-b значительно уменьшается, и полный выход жидкости значительно увеличивается.

Пример 4

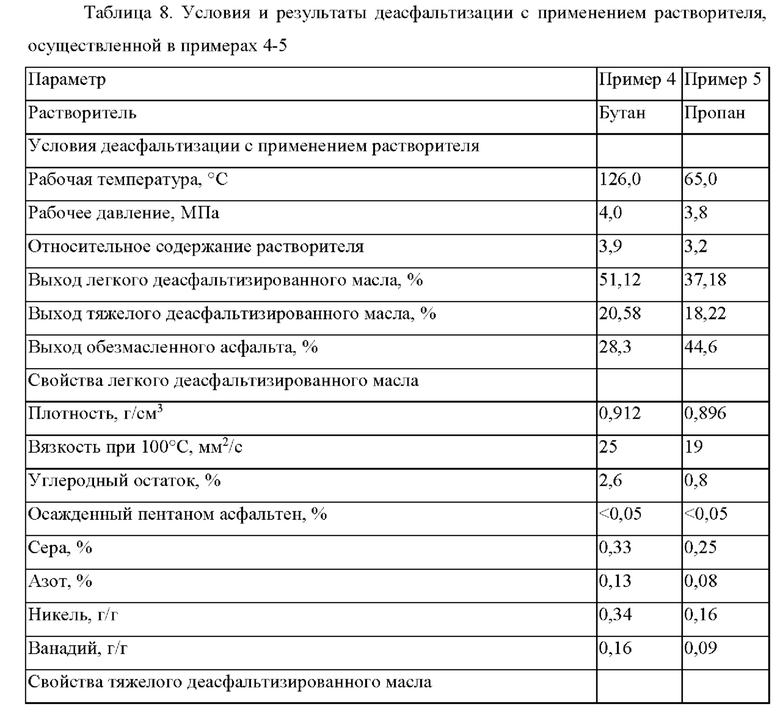

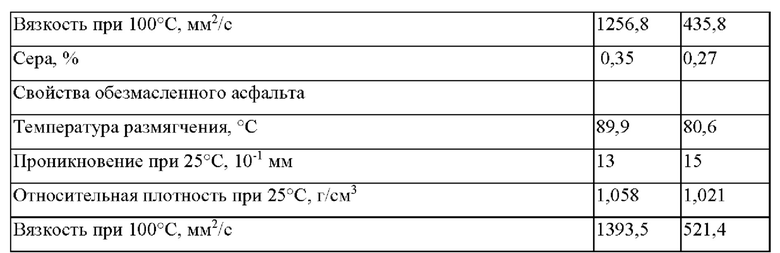

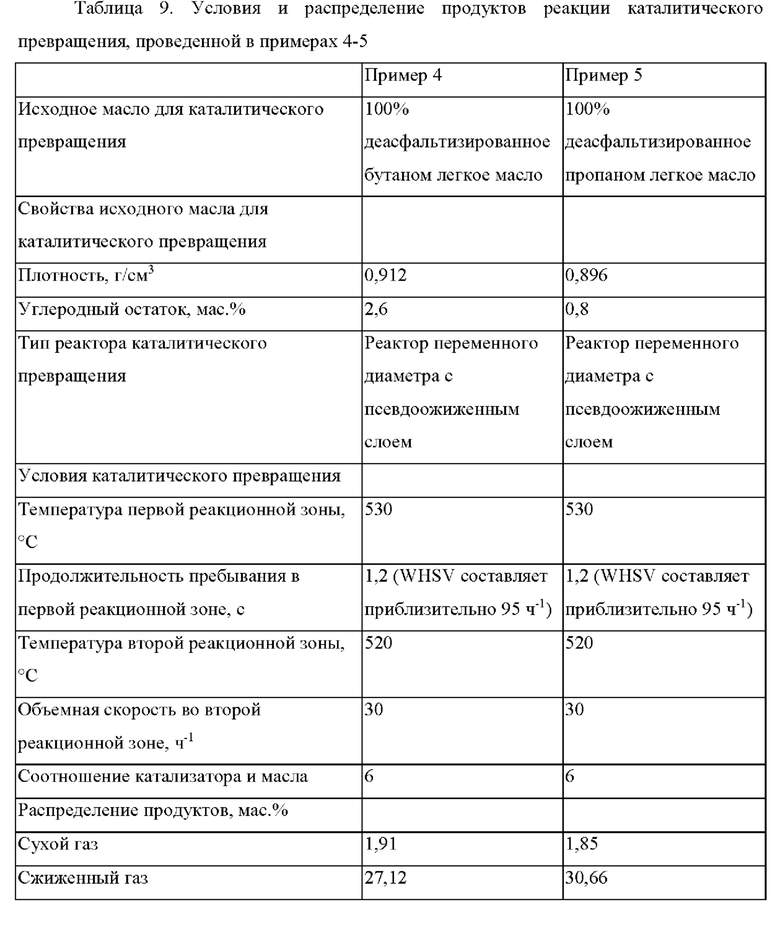

Данный пример осуществляли в соответствии с технологической схемой, представленной на фиг. 2, используя гидрированное тяжелое масло в качестве тяжелого исходного масла. Это тяжелое исходное масло подвергали деасфальтизации с применением растворителя, осуществляя обработку бутаном, и свойства легкого деасфальтизированного масла, тяжелого деасфальтизированного масла и обезмасленного асфальта представлены в таблице 8.

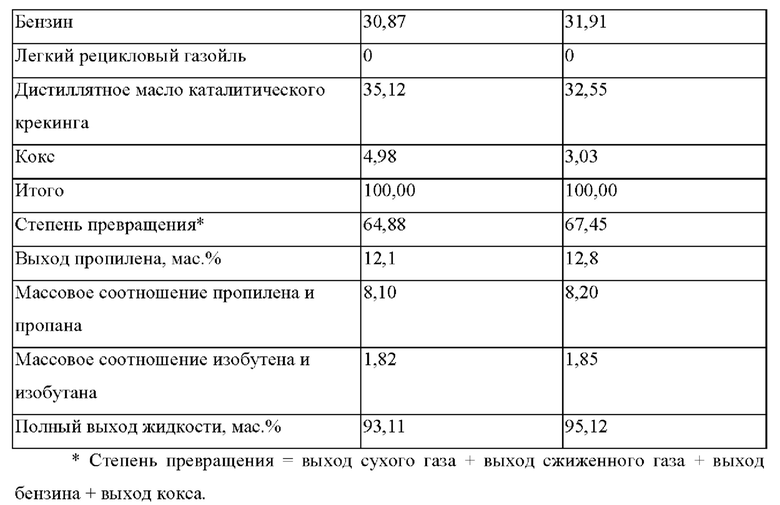

Исследование осуществляли на среднеразмерной установке каталитического крекинга, содержащей реактор переменного диаметра с псевдоожиженным слоем, используя 100% деасфальтизированное бутаном легкое масло и катализатор А в качестве катализатора каталитического превращения. Полученный в результате нефтяной газ и отработанный катализатор разделяли в разгрузочном подъемнике, и продукт, представляющий собой нефтяной газ, разделяли на пропилен, бутилен, бензин и дистиллятное масло каталитического крекинга (диапазон дистилляции составлял 250-500°С, и содержание водорода составляло 10,4 мас. %) согласно диапазонам дистилляции указанных фракций на установке фракционирования. Условия реакции и распределение продуктов представлены в таблице 9.

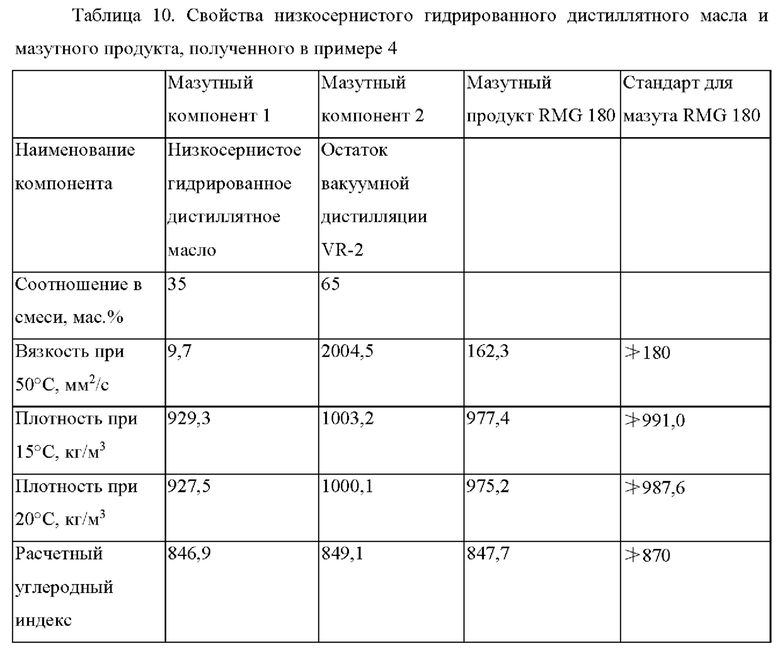

Полученное дистиллятное масло каталитического крекинга направляли в реактор гидродесульфуризации вместе с водородом для введения в контакт с катализатором гидродесульфуризации В, и в процессе реакции давление реакции составляло 9,0 МПа, температура реакции составляла 330°С, объемное соотношение водорода и масла составляло 650, и часовая объемная скорость жидкости составляла 8,0 ч-1 для получения низкосернистого гидрированного дистиллятного масла. Низкосернистое гидрированное дистиллятное масло использовали в качестве мазутного компонента, с которым смешивали другой мазутный компонент, представляющий собой остаток вакуумной дистилляции VR-2, чтобы получить мазутный продукт RMG 180, соответствующий требованиям государственного стандарта GB 17411-2015 для морских мазутов, свойства которого представлены в таблице 10.

Пример 5

Данный пример осуществляли в соответствии с технологической схемой, представленной на фиг. 2, используя гидрированное тяжелое масло в качестве тяжелого исходного масла. Это тяжелое исходное масло подвергали деасфальтизации с применением растворителя, осуществляя обработку пропаном, и свойства легкого деасфальтизированного масла, тяжелого деасфальтизированного масла и обезмасленного асфальта представлены в таблице 8.

Исследование осуществляли на среднеразмерной установке каталитического крекинга, содержащей реактор переменного диаметра с псевдоожиженным слоем, используя 100% деасфальтизированное пропаном легкое масло и катализатор А в качестве катализатора каталитического превращения. Полученный в результате нефтяной газ и отработанный катализатор разделяли в разгрузочном подъемнике, и продукт, представляющий собой нефтяной газ, разделяли на пропилен, бутилен, бензин и дистиллятное масло каталитического крекинга (диапазон дистилляции составлял 250-500°С, и содержание водорода составляло 10,5 мас. %) согласно диапазонам дистилляции указанных фракций на установке фракционирования. Условия реакция и распределение продуктов представлены в таблице 9.

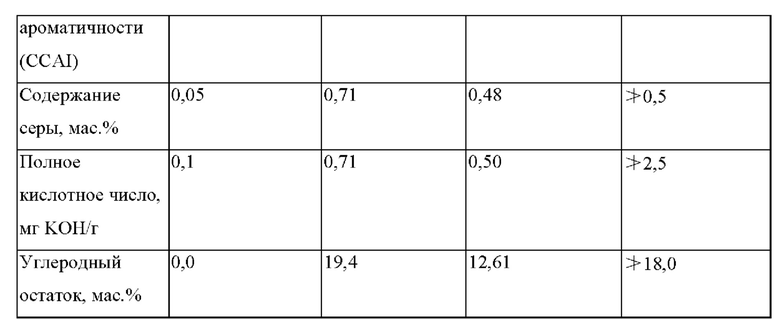

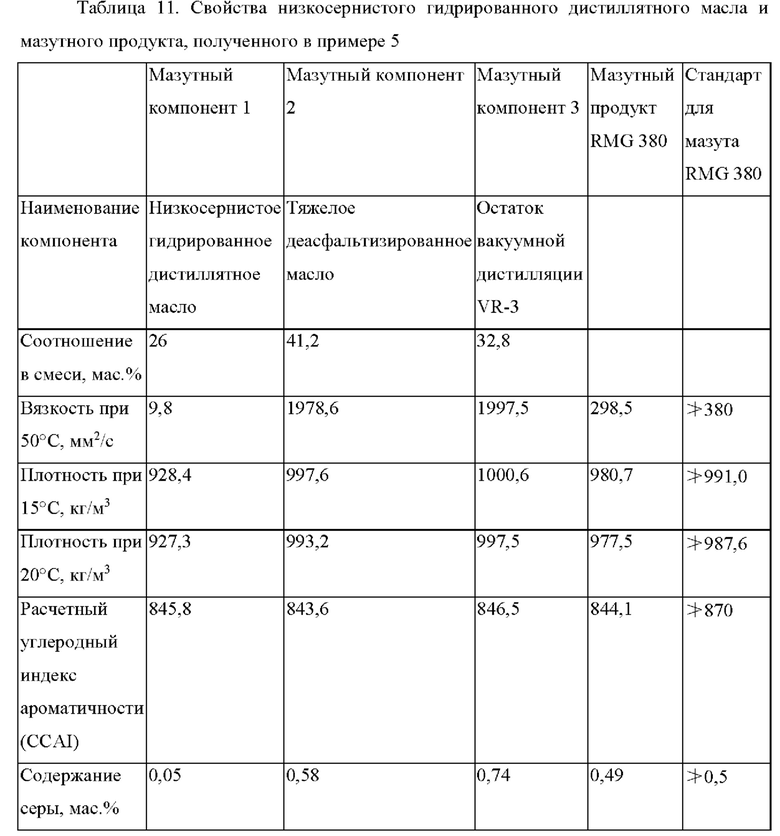

Полученное дистиллятное масло каталитического крекинга направляли в реактор гидродесульфуризации вместе с водородом для введения в контакт с катализатором гидродесульфуризации В, и в процессе реакции давление реакции составляло 6,0 МПа, температура реакции составляла 350°С, объемное соотношение водорода и масла составляло 350, и часовая объемная скорость жидкости составляла 4,0 ч-1 для получения низкосернистого гидрированного дистиллятного масла. Низкосернистое гидрированное дистиллятное масло использовали в качестве мазутного компонента, с которым смешивали второй мазутный компонент, представляющий собой тяжелое деасфальтизированное масло, полученное в данном примере, и третий мазутный компонент, представляющий собой остаток вакуумной дистилляции VR-3, чтобы получить мазутный продукт RMG 380, соответствующий требованиям государственного стандарта GB 17411-2015 для морских мазутов, свойства которого представлены в таблице 11.

Как можно видеть из результатов, которые представлены в приведенных выше таблицах, способом согласно настоящему изобретению может быть изготовлен продукт высокой стоимости, представляющий собой пропилен, при одновременном изготовлении определенного количества мазутного компонента.

Предпочтительные варианты осуществления настоящего изобретения были подробно описаны выше в настоящем документе, но настоящее изобретение не ограничено подробностями указанных вариантов осуществления. Могут быть произведены разнообразные модификации без отклонения от идеи настоящего изобретения, и указанные модификации также находятся в пределах объема настоящего изобретения.

Следует отметить, что разнообразные технические признаки, которые описаны в приведенных выше вариантах осуществления, могут быть объединены любым подходящим образом, если отсутствует противоречие. Для краткости разнообразные возможные сочетания не описаны отдельно в настоящей заявке, но такие сочетания также находятся в пределах объема настоящего изобретения.

Кроме того, разнообразные варианты осуществления настоящего изобретения могут сочетаться любым образом при том условии, что при этом отсутствует отклонение от идеи настоящего изобретения, и такие сочетания следует рассматривать в качестве части раскрытия настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ГИДРОПЕРЕРАБОТКИ ОБЕЗМАСЛЕННОГО АСФАЛЬТА | 2020 |

|

RU2803873C1 |

| СПОСОБ И СИСТЕМА ПЕРЕРАБОТКИ ФРАКЦИОНИРОВАННОГО НЕФТЕПРОДУКТА С ВЫСОКИМ СОДЕРЖАНИЕМ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2020 |

|

RU2803809C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ НИЗКОКАЧЕСТВЕННЫХ НЕФТЕПРОДУКТОВ | 2020 |

|

RU2803815C2 |

| СПОСОБ, РЕАКТОР И СИСТЕМА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ЖИДКИХ НЕФТЕПРОДУКТОВ | 2019 |

|

RU2793541C2 |

| СПОСОБ И СИСТЕМА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ЖИДКИХ НЕФТЕПРОДУКТОВ | 2019 |

|

RU2797245C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2018 |

|

RU2775469C1 |

| МНОГОСТАДИЙНЫЙ ГИДРОКРЕКИНГ ОСТАТКОВ ПЕРЕГОНКИ | 2010 |

|

RU2495911C2 |

| СПОСОБ КОНВЕРСИИ НИЗКОКАЧЕСТВЕННОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2720990C2 |

| МНОГОСТАДИЙНЫЙ ГИДРОКРЕКИНГ ОСТАТКОВ ПЕРЕГОНКИ | 2010 |

|

RU2538961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ И ТОПЛИВНЫХ КОМПОНЕНТОВ C НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2020 |

|

RU2802511C1 |

Изобретение касается способа изготовления пропилена и низкосернистого мазутного компонента, включающего следующие стадии: введение тяжелого исходного масла в контакт с растворителем для экстракционного разделения и получения деасфальтизированного масла и обезмасленного асфальта; введение деасфальтизированного масла и необязательно легкого исходного масла в контакт с катализатором каталитического превращения в целях осуществления реакции и получения продукта реакции, содержащего пропилен; разделение продукта реакции для получения дистиллятного масла каталитического крекинга и осуществление гидродесульфуризации дистиллятного масла каталитического крекинга для получения низкосернистого гидрированного дистиллятного масла, причем низкосернистое гидрированное дистиллятное масло и/или обезмасленный асфальт является подходящим для применения в качестве мазутного компонента. Технический результат - превращение насыщенных углеводородов в тяжелом исходном материале в пропилен, исключение применения насыщенных углеводородов в мазутном компоненте, улучшенные экономические и социальные преимущества. 18 з.п. ф-лы, 7 пр., 11 табл., 4 ил.

1. Способ изготовления пропилена и низкосернистого мазутного компонента, включающий следующие стадии:

(1) введение тяжелого исходного масла в контакт с растворителем для экстракционного разделения и получения деасфальтизированного масла и обезмасленного асфальта;

(2) введение деасфальтизированного масла и необязательно легкого исходного масла в контакт с катализатором каталитического превращения в целях осуществления реакции в реакторе каталитического превращения при отсутствии водорода для получения продукта реакции, содержащего пропилен;

(3) разделение продукта реакции после стадии (2) для получения дистиллятного масла каталитического крекинга, причем дистиллятное масло каталитического крекинга имеет начальную температуру кипения, составляющую не менее чем 200°C, конечную температуру кипения, составляющую не более чем 550°C, и содержание водорода, составляющее не более чем 12,0 мас.%; и

(4) осуществление гидродесульфуризации дистиллятного масла каталитического крекинга для получения низкосернистого гидрированного дистиллятного масла,

причем низкосернистое гидрированное дистиллятное масло и/или обезмасленный асфальт является подходящим для применения в качестве мазутного компонента,

при этом катализатор каталитического превращения, используемый на стадии (2), содержит 1-50 мас.% цеолита, 5-99 мас.% неорганического оксида и 0-70 мас.% глины по отношению к полной массе катализатора, и

реакцию на стадии (2) осуществляют в следующих условиях: температура реакции составляет 460-750°C; массовая часовая объемная скорость составляет 10-100 ч-1 или продолжительность реакции составляет 1-10 секунд и массовое соотношение катализатора и масла составляет 4-20,

причем стадию осуществляют в такой степени, что выход дистиллятного масла каталитического крекинга в получаемом в результате продукте реакции составляет не менее чем 15 мас.% и не более чем 50 мас.%.

2. Способ по п. 1, в котором указанный цеолит содержит 51-100 мас.% мезопористого цеолита и 0-49 мас.% макропористого цеолита по отношению к полной массе цеолита в катализаторе каталитического превращения, причем указанный мезопористый цеолит имеет соотношение диоксида кремния и оксида алюминия, составляющее более чем 10.

3. Способ по п. 1, в котором мезопористый цеолит выбирают из группы, которую составляют цеолиты типа ZSM и цеолит ZRP; макропористый цеолит представляет собой цеолит типа Y.

4. Способ по п. 1, в котором стадию (2) осуществляют в такой степени, что получаемый в результате продукт реакции имеет массовое соотношение пропилена и пропана, составляющее не менее чем 4; и/или массовое соотношение изобутена и изобутана, составляющее не менее чем 1.

5. Способ по п. 1, в котором стадию (2) осуществляют в такой степени, что выход дистиллятного масла каталитического крекинга в получаемом в результате продукте реакции составляет не менее чем приблизительно 20 мас.%, и не более чем 50 мас.%.

6. Способ по п. 1, в котором тяжелое исходное масло выбирают из группы, которую составляют остатки вакуумной дистилляции, низкосортные остатки атмосферной дистилляции, гидрированные тяжелые масла или любые их смеси.

7. Способ по п. 1, в котором растворитель выбирают из группы, которую составляют пропан, бутан, пентан или любые их смеси.

8. Способ по п. 1, в котором экстракционное разделение на стадии (1) осуществляют в следующих условиях: температура составляет приблизительно 10-200°C; рабочее давление составляет 1,0-15,0 МПа; массовое соотношение растворителя и исходного масла составляет 1-20.

9. Способ по п. 1, в котором легкое исходное масло, используемое на стадии (2), выбирают из группы, которую составляют нефтяные углеводороды, другие минеральные масла или их смеси, причем нефтяной углеводород выбирают из группы, которую составляют вакуумные газойли, атмосферные газойли, газойли коксования, высококачественные остатки, высококачественные гидрированные тяжелые масла или любые их смеси, и указанное другое минеральное масло выбирают из группы, которую составляют полученные ожижением угля масла, масло из нефтеносного песка, сланцевые масла или любые их смеси.

10. Способ по п. 1, в котором реактор каталитического превращения, используемый на стадии (2), представляет собой реактор с псевдоожиженным слоем, в том числе единственный реактор с псевдоожиженным слоем или комбинированный реактор, содержащий множество реакторов с псевдоожиженным слоем, соединенных последовательно или параллельно.

11. Способ по п. 1, в котором указанное дистиллятное масло каталитического крекинга после стадии (3) имеет начальную температуру кипения, составляющую не менее чем 250°C, конечную температуру кипения, составляющую не более чем 520°C , и содержание водорода, составляющее не более чем 11,0 мас.%.

12. Способ по п. 1, в котором на стадии гидродесульфуризации (4) используют катализатор, содержащий металл группы VIB и/или металл группы VIII, нанесенный на носитель, представляющий собой оксид алюминия и/или аморфный двойной оксид кремния и алюминия.

13. Способ по п. 12, в котором катализатор, используемый на стадии гидродесульфуризации (4), содержит 0-10 мас.% добавки, 1-40 мас.% по меньшей мере одного металла группы VIII в пересчете на оксид металла, и 1-50 мас.% по меньшей мере одного металла группы VIB в пересчете на оксид металла, причем остальную массу составляет носитель, выбранный из оксида алюминия и аморфного двойного оксид кремния и алюминия, при этом добавка содержит элемент, выбранный из группы, которую составляют фтор, фосфор, титан, платина или их сочетание.

14. Способ по п. 1, в котором стадию гидродесульфуризации (4) осуществляют в следующих условиях: давление реакции составляет 2,0-24,0 МПа, температура реакции составляет 200-500°C, объемное соотношение водорода и масла составляет 50-5000 Нм3/м3, и часовая объемная скорость жидкости составляет 0,1-30,0 ч-1.

15. Способ по п. 1, в котором стадию гидродесульфуризации (4) осуществляют в следующих условиях: давление реакции составляет 3,0-15,0 МПа, температура реакции составляет 300-400°C, объемное соотношение водорода и масла составляет 200-2000 Нм3/м3, и часовая объемная скорость жидкости составляет 0,2-10,0 ч-1.

16. Способ по п. 1, в котором гидрированное дистиллятное масло, получаемое на стадии (4), имеет содержание серы, составляющее не более чем 0,1 мас.%.

17. Способ по п. 2, в котором стадию (2) осуществляют в такой степени, что получаемый в результате продукт реакции имеет массовое соотношение пропилена и пропана, составляющее не менее чем 4; и/или массовое соотношение изобутена и изобутана, составляющее не менее чем 1.

18. Способ по п. 2, в котором стадию (2) осуществляют в такой степени, что выход дистиллятного масла каталитического крекинга в получаемом в результате продукте реакции составляет не менее чем 15 мас.% и не более чем 50 мас.%.

19. Способ по п. 17, в котором стадию (2) осуществляют в такой степени, что выход дистиллятного масла каталитического крекинга в получаемом в результате продукте реакции составляет не менее чем 15 мас.% и не более чем 50 мас.%.

| CN 101987972 A, 23.03.2011 | |||

| US 20130048537 A1, 28.02.2013 | |||

| CN 101724431 B, 12.12.2012 | |||

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2418842C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ДЛЯ ПРОИЗВОДСТВА ДОПОЛНИТЕЛЬНОГО КОЛИЧЕСТВА ДИЗЕЛЬНОГО ТОПЛИВА И ПРОПИЛЕНА | 2010 |

|

RU2562238C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА С МАКСИМИЗАЦИЕЙ БАЗОВЫХ КОМПОНЕНТОВ ДИЗЕЛЬНОГО ТОПЛИВА | 2010 |

|

RU2554867C2 |

Авторы

Даты

2023-09-19—Публикация

2020-10-15—Подача