Изобретение относится к области производства сорбционноактивного материала из растительного углеродосодержащего сырья и может быть использовано в целях охраны окружающей среды.

В рамках данной заявки к растительному углеродосодержащему сырью относятся растениеводческие отходы, например, волокнистые остатки сахарного тростника, стеблей подсолнечника.

А вспомогательным материалом, используемым в данной технологии, является термически устойчивый материал минерального происхождения, например, разнофракционно-кварцевый песок с преобладанием высокодисперсной фракции или бентонитоподобная глина и т.п.

Известен способ получения сорбента из отхода подсолнечника, включающий обработку исходного углеродосодержащего материала смесью гидроксида калия, карбамида и воды. Затем обработанный материал сушат при температуре 100-120°С в течение 0,3-0,5 ч в токе азота. Далее нагревают со скоростью 10-15°С/мин до 300-400°С и выдерживают в течение 0,25-0,5 ч (см. патент РФ №2395336, кл. D01J 20/20, опубл. 27.07.2010 г.).

Недостатками данного способа являются его сложность осуществления, использование дорогостоящего азота, высокие энергозатраты на сушку обработанного материала. Кроме того, использованный карбамид, в процессе сушки сублимирует и легко распространяется в воздушной среде, загрязняя ее, что оказывает отрицательное влияние на здоровье обслуживающего персонала.

Известен способ получения сорбента из углеродосодержащего сырья, включающий смешивание исходного материала с твердым гидроксидом натрия или гидроксидом калия в массовом соотношении 1:1 – 1:3, карбонизацию в инертной атмосфере при температуре 800°С (см. патент РФ №2391290, кл. C01B 31/08, опубл. 10.06.2010 г.).

Недостатком указанного способа являются использование большого количества гидроксида щелочных металлов и дорогостоящего азота, что способствует удорожанию конечного продукта.

Известен способ получения сорбента из углеродосодержащего сырья, а именно лузги гречихи, включающий термообработку сырья в присутствии веществ групп серы, галогенидов, йода в бескислородной среде. После измельчания продукт гранулируют с добавлением связующего и увлажняющего агента и подвергают парогазовой активации. Связующим агентом служит фенолформальдегидная смола или лигносульфонаты, а увлажняющим является раствор едкого калия (см. патент РФ № 2222377, кл. B01J 20/24, C01B 31/08, опубл. 27.01.2004 г.).

Недостатками данного способа являются использование химических веществ: серы, галогенидов, йода, фенолформальдегидной смолы, лигносульфатов и бескислородной среды. Это сильно удорожает получаемый продукт.

Общими недостатками вышеперечисленных аналогов является использование дорогостоящих, в том числе ядовитых химических веществ, и инертной атмосферы, а также высокие энергозатраты, обусловленные многостадийностью технологической схемы.

Указанных недостатков лишен способ получения углеродосодержащего сорбента из отходов продуктов технических сельскохозяйственных культур по патенту РФ №2597400 (опубл. 10.9.2016 г), который включает смешение минеральной и растительной составляющих в виде продуктов шелушения зерновых и технических сельскохозяйственных культур в массовом соотношении по сухому веществу 1:(1-2,5), термообработку при 450-700°С и активацию водяным паром при 750-800°С. Особенность этого способа заключается в том, что готовый продукт является композиционным материалом с большими объемами микропор и мезопор, что обеспечивает возможность его использования при очистке воды и почвы от ионов тяжелых металлов, радионуклидов и органических красителей

Недостатком данного способа является то, что он предусматривает использование только отходов продуктов шелушения зерновых и технических сельскохозяйственных культур, например, шелуху или лузгу крупностью 2-5 мм. Поэтому его трудно осуществить для крупноразмерных видов растениеводческих отходов, например, багассы сахарного тростника и стеблей подсолнечника, особенно в стадии смешения до состояния высококонцентрированной суспензии.

Наиболее близким к предлагаемому по технической сущности и количеству совпадающих признаков является способ получения углеродсодержащего сорбента, описанный в патенте РФ №2597381 (Опубликован 10.09.2016). Способ включает щелочную обработку предварительно измельченной, промытой водой и высушенной при комнатной температуре рисовой соломы 1 М раствором щелочи - NaOH или KOH при температуре 90°С в течение одного часа при перемешивании и объемном соотношении Т:Ж=1:13. Полученный волокнистый продукт отфильтровывают, промывают дистиллированной водой, высушивают на воздухе и карбонизируют при недостатке воздуха при 350-400°С, до удаления летучих компонентов в течение 0,5 часа, промывают и высушивают.

Недостатком указанного способа является использование в качестве сырья только рисовой соломы, необходимость предварительного измельчения сырья, а также узкая направленность использования полученного сорбента – только для очистки сточных вод от сульфидов и невозможность его использования для очистки сточных вод от органических загрязнителей.

Задачей изобретения является разработка способа производства сорбентов из растительного углеродосодержащего сырья, а именно волокнистых остатков сахарного тростника или подсолнечника, свободного от недостатков прототипа.

Технический результат – расширение способов получения углеродсодержащих сорбентов из отходов растительного углеродосодержащего сырья, которые могут быть использованы, например, для очистки сточных вод от органических загрязнителей типа фенола, дихлорфенола, керосина. Кроме того, для осуществления предложенного способа не требуется дополнительное аппаратурное оформление и высокие энергозатраты, а также может быть решена проблема утилизации волокнистых остатков при производстве сахарного тростника или подсолнечника.

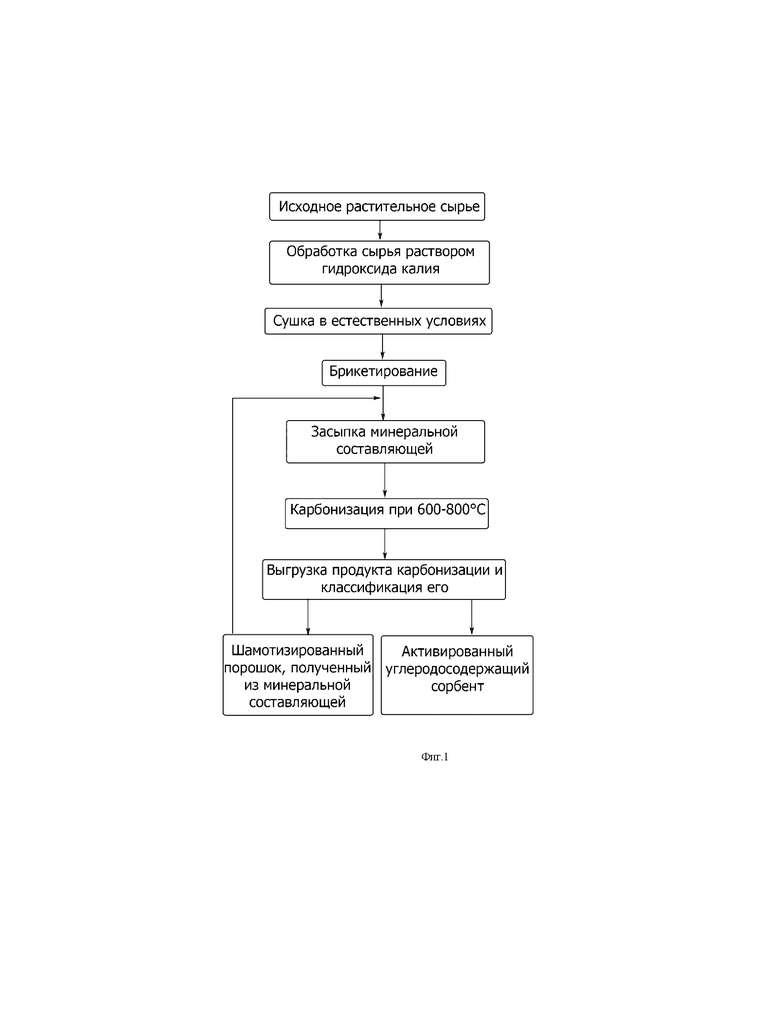

Поставленная задача решается предложенным способом, включающим щелочную обработку волокнистых остатков растительного углеродосодержащего сырья, сушку на воздухе и карбонизацию при недостатке воздуха, в который внесены следующие новые признаки

- растительное сырье без предварительного измельчения погружают в раствор гидроксида калия концентрацией 1,0-4,0 моль/л и оставляют при комнатной температуре до полного впитывания щелочи;

- сушку пропитанного щелочью растительного сырья осуществляют на воздухе в естественных условиях на открытом пространстве;

- после высыхания из высушенного сырья формуют брикеты и помещают их в реактор;

- затем брикеты засыпают термически устойчивым материалом минерального происхождения, например, разнофракционно-кварцевым песком с преобладанием высокодисперсной фракции или бентонитоподобной глиной, таким образом, чтобы этот материал полностью покрывал поверхность брикетов и максимально заполнял пустое пространство между брикетами внутри печи, тем самым обеспечивая экранирование растительного сырья от воздействия кислорода воздуха;

- карбонизацию осуществляют путем проведения пиролиза в течение 10 минут после достижения температуры 600-800°С в центре реактора;

- после проведения пиролиза печь реактора и ее содержимое остужают до комнатной температуры;

- содержимое выгружают и сразу разделяют на составляющие: активированный уголь из растительного сырья и шамотизированный порошкообразный продукт, полученный из минеральной составляющей, который снова используют для экранирования растительного сырья в следующем цикле производства;

- образовавшийся активированный уголь промывают водой для полного удаления остаточных посторонних веществ, в частности, остатка щелочи и карбоната калия, образованного в процессе пиролиза.

Из патентной и научно-технической литературы не известен способ получения углеродосодержащего сорбента, включающий совокупность указанных признаков, что подтверждает соответствие условию «новизны», а также влияние этих признаков на достижение заявленного технического результата, что соответствует условию «изобретательский уровень».

Технологическая схема процесса изобретения представлена на рисунке 1.

Способ осуществляют следующим образом.

Растительное сырье погружают в раствор гидроксида калия концентрацией 1,0-4,0 моль/л, который является активирующим агентом. После того, как щелочь полностью впиталась, сырье поступает на сушку в естественных условиях в открытом пространстве. Высушенное растительное сырье брикетируют и затем брикеты загружают в печь. Поверхность верхних брикетов засыпают слоем термически устойчивым материалом минерального происхождения, например, разнофракционно-кварцевым песком с преобладанием высокодисперсной фракции или бентонитоподобной глиной в порошкообразном виде. Соотношение минеральной составляющей к растительной явно не выявлено, зависит от формы печи, степени брикетирования, количества брикетов, находившихся друг на друге в печи. Главное, чтобы минеральная составляющая максимально заполняла пустое пространство между брикетами внутри печи и полностью покрывала поверхность брикетов слоем толщиной не менее 2 см, тем самым обеспечивая экранирование растительного сырья от воздействия кислорода воздуха. Далее нагревают содержимое до температуры 600-800°С и, после достижения указанной температуры в центре реактора, осуществляют карбонизацию сырья путем проведения пиролиза в течение 10 минут. После проведения пиролиза печь и ее содержимое остужают до комнатной температуры. Продукты выгружают и сразу отделяют активированный уголь из растительного сырья от шамотизированного порошкообразного продукта, полученного из минеральной составляющей. Шамотизированный порошок снова используют для экранирования растительного сырья в следующем цикле производства. Образовавшийся активированный уголь промывают водой для полного удаления остаточных посторонних веществ, в частности, остатка щелочи и карбоната калия, образованного в процессе пиролиза.

Конкретные примеры осуществления изобретения.

Пример 1.

10 кг волокнистых отходов сахарного тростника погружали в емкость, содержащую раствор гидроксида калия концентрацией 1,0 моль/л. После полного впитывания раствора указанные отходы вытаскивали, и высушивали в естественных условиях. Затем проводили брикетирование, размер брикетов составлял 20*10*10см (длина*ширина*высота). Брикеты помещали в емкость, сделанную из термически устойчивого материала. Затем поверхность верхнего брикета засыпали слоем монтмориллонитсодержащей глины в порошкообразном виде. Таким образом, чтобы полностью покрыть поверхность брикетов, и максимально заполнить пустое пространство между брикетами внутри печи, тем самым обеспечивая экранирование растительного сырья от воздействия кислорода воздуха. Толщина верхнего слоя глины составила 3 см. Далее нагрели содержимое до температуры 600°С. После проведения пиролиза печь и ее содержимое остудили до комнатной температуры. После выгрузки продукты сразу разделили на составляющие: шамотизированный порошкообразный продукт, полученный из монтмориллонитсодержащей глины и активированный уголь из растительного сырья. Шамотизированный порошок используют в следующем цикле производства. Уголь промывают водой для полного удаления остаточных посторонних веществ, в частности, остатка щелочи и карбоната калия, образованного в процессе пиролиза. Адсорбционная емкость полученного активированного угля по отношению к фенолу составила 2,24 ммоль/г; по 2,4-дихлорфенолу 2,45 ммоль/г (определены из изотер адсорбции по уравнению Лэнгмюра); по керосину до 1,6 г/г сорбента (определено гравиметрическим методом на аналитических весах).

Пример 2.

Весь процесс подобен процессу, описанному в примере 1, но в качестве исходного материала использовали 10 кг волокнистых отходов из стеблей подсолнечника, которые погружали в емкость, содержащую раствор гидроксида калия концентрацией 2,0 моль/л. В качестве термически устойчивого материала минерального происхождения, был использован разнофракционно-кварцевый песок с преобладанием высокодисперсной фракции. Толщина верхнего слоя - 3 см. Адсорбционная емкость полученного материала по отношению к фенолу составила 1,62 ммоль/г; по 2,4-дихлорфенолу 1,84 ммоль/г (определены из изотер адсорбции по уравнению Лэнгмюра); по керосину до 0,9 г/г сорбента (определено гравиметрическим методом на аналитических весах).

Пример 3.

Весь процесс подобен процессу, описанному в примере 1, но волокнистые отходы сахарного тростника погружали в емкость, содержащую раствор гидроксида калия концентрацией 3,0 моль/л. В качестве термически устойчивого материала минерального происхождения, была использована бентонитовая глина в порошкообразном виде. Толщина верхнего слоя глины составила 2 см. Нагрев проводили до температуры 800°С. Адсорбционная емкость полученного активированного угля по отношению к фенолу составляет 2,31 ммоль/г; по 2,4-дихлорфенолу 2,67 ммоль/г (определены из изотер адсорбции по уравнению Лэнгмюра); по керосину до 1,6 г/г сорбента (определено гравиметрическим методом на аналитических весах).

Пример 4.

Весь процесс подобен процессу, описанному в примере 2, но волокнистые отходы подсолнечника погружали в емкость, содержащую раствор гидроксида калия концентрацией 4,0 моль/л. В качестве термически устойчивого материала минерального происхождения, была использована монтмориллонитсодержащая глина в порошкообразном виде. Толщина слоя глины составила 3 см. Нагрев проводили до температуры 800°С. Адсорбционная емкость полученного активированного угля по отношению к фенолу составляет 1,92 ммоль/г; по 2,4-дихлорфенолу 2,15 ммоль/г (определяли из изотер адсорбции по уравнению Лэнгмюра); по керосину до 1,2 г/г сорбента (определено гравиметрическим методом на аналитических весах).

Таким образом, поставленная задача решена и достигнут заявленный технический результат - создан способ получения углеродсодержащих сорбентов из отходов растительного углеродосодержащего сырья, которые могут быть использованы, например, для очистки сточных вод от органических загрязнителей типа фенола, дихлорфенола, керосина. При этом нет необходимости использования дорогостоящего азота, следовательно, сильно упрощается аппаратурное оформление. В итоге уменьшается начальный капитал, вложенный в производство. Способ является сырье-сберегающим, так как повторно использует минеральную составляющую в следующих циклах производства. Способ является энергосберегающим, так как сушка влажного сырья проводится в естественных условиях, что позволяет снизить долю тепловой энергии на выпаривание влаги, содержащейся в активированном щелочью растительном сырье. Повторно используемая минеральная составляющая является дегидрированной, следовательно, не требующей расходов тепловой энергии на удаление свободной, адсорбционной и кристаллохимической свободной воды. При этом решается проблема утилизации многотоннажного отхода при производстве сахарного тростника и подсолнечника, что не исключает использование предложенного способа и для отходов в виде волокнистых остатов других сельскохозяйственных культур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СОРБЕНТА НА ОСНОВЕ МИНЕРАЛЬНОГО И РАСТИТЕЛЬНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2597400C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2010 |

|

RU2436625C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-МИНЕРАЛЬНОГО СОРБЕНТА ИЗ ТРОСТНИКА ЮЖНОГО ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ ОРГАНИЧЕСКИХ И НЕОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2014 |

|

RU2567311C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ ЛУЗГИ ПОДСОЛНЕЧНИКА | 2017 |

|

RU2650978C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ ЛУЗГИ ПОДСОЛНЕЧНИКА | 2017 |

|

RU2650979C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ МНОГОКОМПОНЕНТНЫХ ЗАГРЯЗНЕНИЙ | 2017 |

|

RU2644880C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2022 |

|

RU2824135C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА ИЗ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2558590C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ УГЛЕРОДНОГО МАТЕРИАЛА | 2013 |

|

RU2565194C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬ-НИКЕЛЬ-ОКСИД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2776277C1 |

Изобретение относится к получению углеродного сорбента из растительного углеродосодержащего сырья. Для осуществления способа используют волокнистые остатки растительного углеродосодержащего сырья, например сахарного тростника или подсолнечника, которые пропитывают раствором гидроксида калия концентрацией 1,0-4,0 моль/л, сушат и брикетируют. Поверхность брикетов экранируют слоем термически устойчивого материала минерального происхождения, например разнофракционно-кварцевым песком с преобладанием высокодисперсной фракции или бентонитоподобной глиной в порошкообразном виде. Осуществляют карбонизацию в пиролизной печи при 600-800°С в течение 10 минут. Полученные продукты выгружают из печи, отделяют активированный уголь от шамотизированного порошкообразного продукта, образованного из минеральной составляющей. Активированный уголь промывают водой для удаления остаточных посторонних веществ. Сорбент, полученный по предложенному способу, может быть использован для очистки сточных вод от органических загрязнителей типа фенола, дихлорфенола, керосина. 4 з.п. ф-лы, 4 пр., 1 ил.

1. Способ получения сорбента из растительного углеродосодержащего сырья, включающий щелочную обработку волокнистых остатков растительного углеродосодержащего сырья, сушку на воздухе и карбонизацию при недостатке воздуха, отличающийся тем, что волокнистые остатки растительного углеродосодержащего сырья без предварительного измельчения погружают в раствор гидроксида калия концентрацией 1,0-4,0 моль/л и оставляют при комнатной температуре до полного впитывания щелочи; после высыхания пропитанного щелочью растительного сырья из него формуют брикеты, помещают их в реактор и засыпают термически устойчивым материалом минерального происхождения таким образом, чтобы указанный материал максимально заполнял пустое пространство между брикетами внутри печи и полностью покрывал поверхность брикетов слоем толщиной не менее 2 см, карбонизацию проводят путем проведения пиролиза в течение 10 минут после достижения в центре реактора температуры 600-800°С; затем печь реактора и ее содержимое остужают до комнатной температуры, отделяют полученный активированный уголь из растительного сырья от шамотизированного порошкообразного продукта, полученного из минерального материала, который снова используют для экранирования брикетов в следующем цикле производства, а полученный активированный уголь промывают водой до полного удаления остаточных посторонних веществ.

2. Способ получения сорбента по п. 1, отличающийся тем, что в качестве растительного углеродосодержащего сырья используют волокнистые остатки сахарного тростника.

3. Способ получения сорбента по п. 1 , отличающийся тем, что в качестве растительного углеродосодержащего сырья используют волокнистые остатки подсолнечника.

4. Способ получения сорбента по п. 1, отличающийся тем, что в качестве термически устойчивого материала минерального происхождения используют разнофракционно-кварцевый песок с преобладанием высокодисперсной фракции.

5. Способ получения сорбента по п. 1, отличающийся тем, что в качестве термически устойчивого материала минерального происхождения используют бентонитоподобную глину в порошкообразном виде.

| Везенцев А.И | |||

| и др., Изучение процессов фазо- и структурообразования, протекающих при совместном пиролизе растительных отходов агропромышленного комплекса Белгородской области с монмориллонит содержащими глинами, Сб | |||

| докл., РНТК, Белгород, 2017, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Везенцев А.И | |||

| и др., Оптимизация условий синтеза композиционного сорбента, Сб | |||

| тр | |||

| конф., | |||

Авторы

Даты

2020-05-18—Публикация

2019-06-28—Подача