Перекрестная ссылка на родственные заявки

По настоящей заявке испрашивается приоритет по предварительной заявке США № 62/374,188, поданной 12 августа 2016 года и озаглавленной «Sealing Composition» («Герметизирующая композиция»), и предварительной заявке США № 62/526,382, поданной 29 июня 2017 года и озаглавленной «Preparation of Treatment Composition and System and Method of Maintaining a Treatment Bath Formed Therefrom» («Приготовление обрабатывающей композиции и система и способ поддержания ванны для обработки, образованной из неё»), обе из которых включены во всей своей полноте посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к обрабатывающим композициям для обработки подложек, таких как металлические подложки, таким как обрабатывающие композиции, предназначенные для формирования защитного покрытия на поверхности, а также к приготовлению таких композиций и систем и к способам поддержания ванн для обработки, образованных из таких обрабатывающих композиций.

Уровень техники

Использование защитных покрытий на металлических поверхностях для улучшения коррозионной стойкости и характеристик адгезии краски хорошо известно в области отделки металлов. Обычные методики включают обработку металлических подложек обрабатывающими композициями, содержащими фосфат и хром, для повышения коррозионной стойкости и адгезии покрытия, образованного обрабатывающей композицией, к поверхности подложки. Однако использование таких фосфат- и/или хромат-содержащих композиций создает проблемы в отношении окружающей среды и здоровья. В результате были разработаны обрабатывающие композиции, не содержащие хроматов и/или фосфатов.

Во время типичного процесса обработки, когда обрабатывающая композиция контактирует с подложкой, некоторые ингредиенты, такие как ионы металлов в обрабатывающей композиции, осаждаются на поверхности подложки или связываются с ней, образуя защитный слой. В результате концентрация этих ионов в композиции может уменьшаться во время процесса, что может отрицательно повлиять на характеристики и воспроизводимость покрытия среди подложек, последовательно покрытых в одной и той же покрывающей композиции. Соответственно, необходимо создать обрабатывающие композиции, которые не создают проблем для окружающей среды и здоровья, и могут быть использованы для формирования защитных покрытий, имеющих эффективные антикоррозионные и адгезионные характеристики на поверхности подложки, и средства, позволяющие избежать или по меньшей мере уменьшить вариации состава при продолжающемся использовании таких обрабатывающих композиций подложек и связанные с этим неблагоприятные воздействия на характеристики и воспроизводимость покрытия. Поэтому настоящее изобретение направлено на создание обрабатывающих композиций, которые являются экологически безопасными и безвредными для здоровья, могут быть получены экономически эффективным способом из легко доступных ресурсов, и при этом могут формировать защитный слой, обеспечивающий эффективную защиту от коррозии и имеющий подходящую адгезию на поверхности подложки, сопоставимую с композициями, содержащими фосфаты и/или хроматы.

Другая цель состоит в том, чтобы предоставить способ и систему, которые обеспечивают продолжающееся использование ванн для обработки, образованных из таких композиций для обработки подложек, дающих покрытия с желаемыми характеристиками воспроизводимым образом без вариаций состава, влияющих на характеристики коррозии или адгезии.

Раскрытие изобретения

Эти задачи решаются с помощью обрабатывающей композиции и способа ее изготовления, а также способа и системы для поддержания ванны для обработки, как указано в прилагаемой формуле изобретения и изложено более подробно в следующем описании.

Обрабатывающие композиции, описанные в данном документе, обычно содержат источник диоксида углерода, катион лития, который может быть в форме соли лития, и водную среду.

Обрабатывающая композиция может содержать карбонат лития, при этом карбонат лития может быть образован путем взаимодействия диоксида углерода и катиона лития in situ в водной среде.

Таким образом, настоящее изобретение относится к способу изготовления обрабатывающие композиции, включающему объединение катиона лития и диоксида углерода в водной среде для образования обрабатывающей композиции, содержащей литий в количестве от 5 ч./млн до 5500 ч./млн (при расчете на катион лития) в расчете на общую массу обрабатывающей композиции, и карбонат в количестве от 15 ч./млн до 25000 ч./млн (при расчете на карбонат) в расчете на общую массу обрабатывающей композиции.

Настоящее изобретение, кроме того, относится к системе для поддержания ванны для обработки, образованной из обрабатывающей композиции, содержащей карбонат лития, причем система содержит соль лития; и/или диоксид углерода; и при необходимости, источник гидроксида.

Также частью настоящего изобретения является способ поддержания ванны для обработки, образованной из обрабатывающей композиции, содержащей карбонат лития, причем способ включает подачу во время и/или после обработки подложки указанной ванной по меньшей мере одного из диоксида углерода и соли лития в ванну в количестве, достаточном для поддержания pH ванны для обработки на уровне от 9,5 до 12,5, лития в количестве от 5 ч./млн до 5500 ч./млн (при расчете на катион лития) в расчете на общую массу ванны для обработки, и карбоната в количестве от 15 ч./млн до 25000 ч./млн (при расчете на карбонат) в расчете на общую массу ванны для обработки.

Кроме того, настоящее изобретение относится к подложкам, обработанным такими композициями и поддерживаемыми ваннами для обработки. Характеристики покрытия и воспроизводимость покрытий, сформированных на подложках, обработанных такими композициями и поддерживаемыми ваннами для обработки, более однородны на последовательно обработанных подложках, чем характеристики покрытия и воспроизводимость покрытий, сформированных на подложках, обработанных композициями, которые не были сформированы или поддержаны таким образом. Соответственно, защитные покрытия, сформированные из композиций и ванн для обработки, поддерживаемых в соответствии с настоящим изобретением, являются воспроизводимыми и проявляют подходящие коррозионные характеристики и адгезию к поверхности подложки.

Краткое описание чертежей

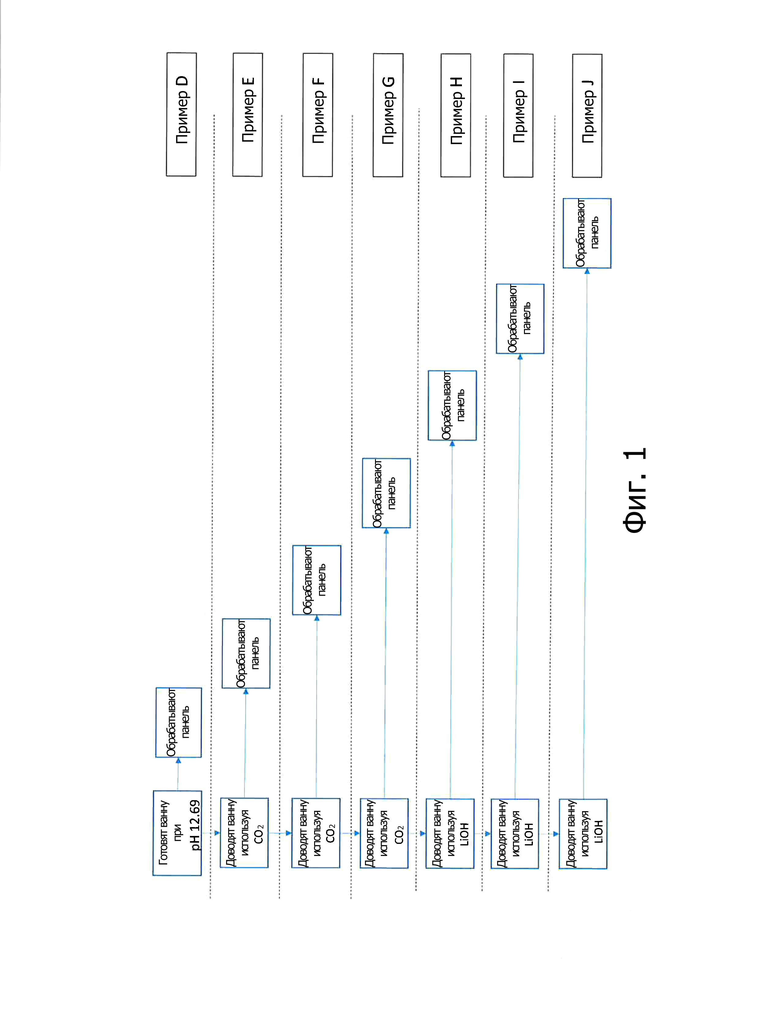

На фигуре 1 показана блок-схема, подробно описывающая последовательные стадии, используемые для приготовления ванн для обработки, содержащих обрабатывающие композиции, используемые в Примерах от D до J.

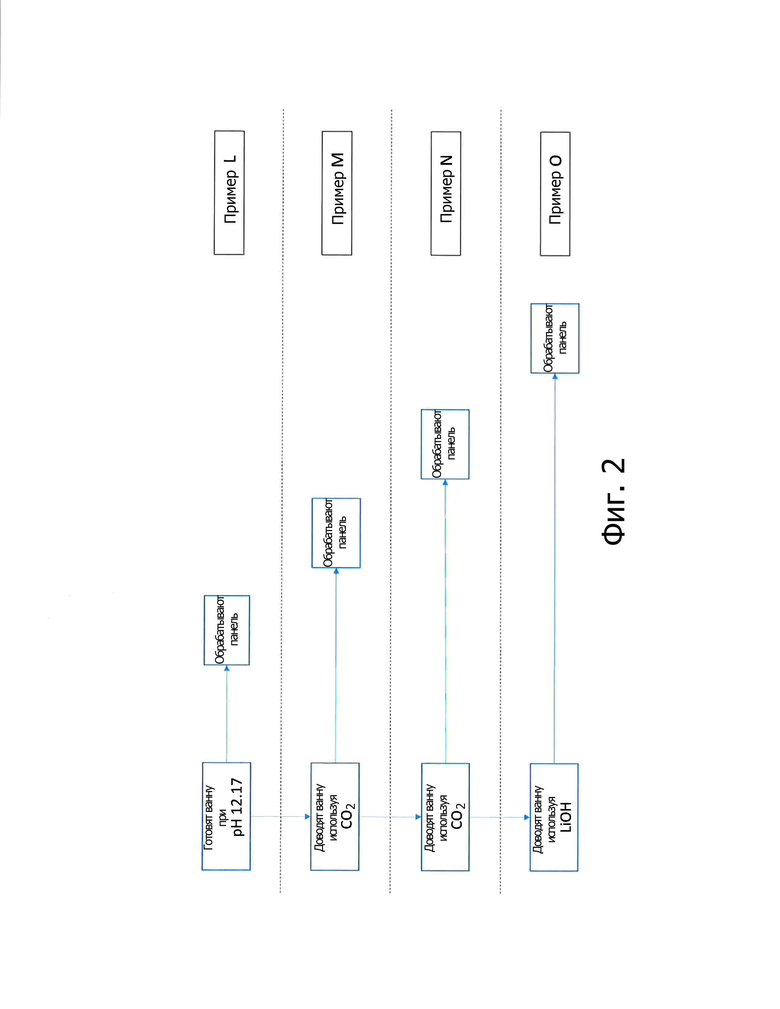

На фигуре 2 показана блок-схема, подробно описывающая последовательные стадии, используемые для приготовления ванн для обработки, содержащих композиции, использованные в Примерах L-O.

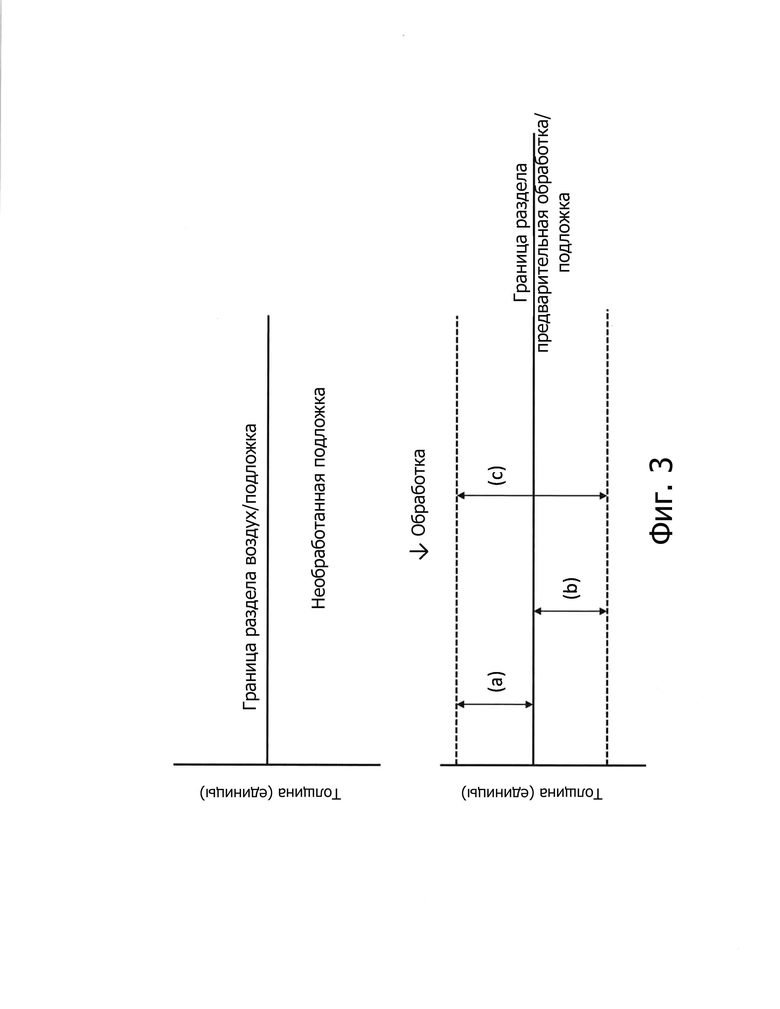

На фигуре 3 показана схема, иллюстрирующая толщину слоя обрабатывающей композиции на поверхности подложки.

Осуществление изобретения

В целях последующего подробного описания следует понимать, что изобретение может предполагать различные альтернативные варианты и последовательности стадий, за исключением случаев, когда явно указано иное. Далее, кроме как в любых рабочих примерах или где указано иное, все числа, такие как числа, выражающие значения, количества, проценты, диапазоны, поддиапазоны и фракции, могут читаться так, как если бы им предшествовало слово «приблизительно», даже если этот термин явно не указан. Соответственно, если не указано иное, числовые параметры, изложенные в нижеследующем описании и прилагаемой формуле изобретения, являются приблизительными значениями, которые могут варьировать в зависимости от желаемых свойств, которые должны быть получены с помощью настоящего изобретения. По меньшей мере, и не в качестве попытки ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр должен, по меньшей мере, истолковываться с учетом числа сообщаемых значащих цифр и путем применения обычных методов округления. Если здесь описан закрытый или открытый числовой диапазон, то все числа, значения, количества, проценты, поддиапазоны и фракции в пределах или в охвате числового диапазона должны рассматриваться как специально включенные в первоначальное раскрытие настоящей заявки и принадлежащие ему, как будто эти числа, значения, количества, проценты, поддиапазоны и фракции были явно записаны во всей их полноте.

Несмотря на то, что числовые диапазоны и параметры, определяющие широкий объем изобретения, являются приблизительными, числовые значения, изложенные в конкретных примерах, сообщаются настолько точно, насколько это возможно. Однако любое числовое значение по своей природе содержит определенные ошибки, неизбежно возникающие в результате стандартного отклонения, обнаруженного в их соответствующих тестовых измерениях.

Используемый здесь, если не указано иное, термин множественного числа может охватывать его единственное число и наоборот, если не указано иное. Например, хотя здесь делается ссылка на «соль лития», «гидроксид» и «обрабатывающую композицию» в единственном числе, можно использовать комбинацию (то есть множество) этих компонентов. Кроме того, в этой заявке использование "или" означает "и/или", если специально не указано иное, даже если "и/или" может быть явно использовано в определенных случаях.

Используемые в настоящей заявке термины «включающий», «содержащий» и тому подобное понимаются в контексте настоящей заявки как синоним термина «содержащий», и следовательно, являются открытыми и не исключают наличия дополнительных неописанных и/или невостребованных элементов, материалов, ингредиентов и/или стадий способа. Используемый в настоящей заявке термин «состоящий из» понимается в контексте настоящей заявки как исключающий присутствие какого-либо неопределенного элемента, ингредиента и/или стадии способа. Используемый здесь термин «состоящий по существу из» понимается в контексте настоящей заявки как включающий указанные элементы, материалы, ингредиенты и/или стадии способа «и те, которые не оказывают существенного влияния на основную и новую характеристику(и)» того, что в настоящее время описывается.

Используемые в настоящей заявке термины «на», «к», «нанесенный», «нанесенный на», «образованный на», «нанесенный на», «осажденный на», означают сформированный, наложенный, нанесенный и/или обеспеченный на, но не обязательно находящийся в контакте с поверхностью. Например, слой покрытия, «сформированный поверх» подложки, не исключает присутствия одного или нескольких других промежуточных слоев покрытия того же или другого состава, расположенных между сформированным слоем покрытия и подложкой.

Если иное не раскрыто в данном документе, термин «по существу свободный» при использовании в отношении отсутствия конкретного материала означает, что такой материал, если он вообще присутствует в композиции, ванне, содержащей композицию, и/или слоях, сформированных из композиции и содержащих ее, присутствует только в следовом количестве 5 ч./млн или менее, в зависимости от общей массы композиции, ванны или слоя(слоев), в зависимости от обстоятельств. Если здесь не раскрыто иное, термин «практически свободный» при использовании в отношении отсутствия конкретного материала означает, что такой материал, если он вообще присутствует в композиции, ванне, содержащей композицию, и/или слоях, образованных из композиции и содержащих композицию, присутствует только в следовом количестве 1 ч./млн или менее в расчете на общую массу композиции, ванны или слоя (слоев), в зависимости от обстоятельств. Если здесь не раскрыто иное, термин «полностью свободный» при использовании в отношении отсутствия конкретного материала означает, что такой материал, если он вообще присутствует в композиции, ванне, содержащей композицию, и/или слоях, образованных из композиции и содержащих композицию, отсутствует в композиции, ванне, содержащей композицию, и/или слоях, образованных из нее и включающих ее (т.е. композиция, ванна, содержащая композицию, и/или слои, образованные из композиции и содержащие композицию, содержат 0 ч./млн такого материала). Когда композиция, ванна, содержащая композицию, и/или слой(слои), сформированный и содержащий ее, по существу свободны, практически свободны или полностью свободны от конкретного материала, это означает, что такой материал исключен из них, за исключением того, что материал может присутствовать в результате, например, переноса из предшествующих ванн для обработки в технологической линии, источников водопроводной воды, подложки (подложек) и/или износа оборудования.

Используемый в настоящей заявке термин «соль» относится к ионному соединению, образованному из катионов металлов и неметаллических анионов, и имеющему общий электрический заряд, равный нулю. Соли могут быть гидратированными или безводными.

Используемый в настоящей заявке термин «водная композиция» относится к раствору или дисперсии в среде, которая содержит преимущественно воду. Например, водная среда может содержать воду в количестве более 50 масс.% или более 70 масс.%, или более 80 масс.%, или более 90 масс.%, или более 95 масс.% на основе общей массы среды. Водная среда может, например, состоять по существу из воды.

Используемый в настоящей заявке термин «окисляющий агент» при использовании в отношении компонента герметизирующей композиции относится к химическому веществу, которое способно окислять по меньшей мере одно из металла, присутствующего в подложке, с которой контактирует герметизирующая композиция, и/или агента, образующего комплекс с металлом, присутствующего в герметизирующей композиции. При использовании в отношении термина «окисляющий агент» фраза «способный к окислению» означает способность удалять электроны из атома или молекулы, присутствующей в подложке или в герметизирующей композиции, в зависимости от обстоятельств, тем самым уменьшая количество электронов.

Используемый в настоящей заявке термин «металл группы IA» относится к элементу, который находится в группе IA версии CAS Периодической системы элементов, как показано, например, в «Handbook of Chemistry and Physics», 63-й издание (1983), соответствующей группе 1 в актуальной нумерации IUPAC.

Используемый в настоящей заявке термин «соединение металла группы IA» относится к соединениям, которые содержат по меньшей мере один элемент, который находится в группе IA версии CAS Периодической системы элементов.

Используемый в настоящей заявке термин «металл группы IIА» относится к элементу группы IIА в версии CAS Периодической системы элементов, как показано, например, в «Handbook of Chemistry and Physics», 63-е издание (1983 г.), соответствующему группе 2 в актуальной нумерации IUPAC.

Используемый в настоящей заявке термин «соединение металла группы IIА» относится к соединениям, которые содержат по меньшей мере один элемент, который находится в группе IIА версии CAS Периодической системы элементов.

Используемый в настоящей заявке термин «металл группы IIIB» относится к иттрию и скандию в версии CAS Периодической системы элементов, как показано, например, в «Handbook of Chemistry and Physics», 63-е издание (1983 г.), соответствующему группе 3 в актуальной нумерации IUPAC. Для ясности, «металл группы IIIB» явно исключает элементы семейства лантаноидов.

Используемый в настоящей заявке термин «соединение металла группы IIIB» относится к соединениям, которые содержат по меньшей мере один элемент, который находится в группе IIIB версии CAS Периодической системы элементов, как определено выше.

Используемый в настоящей заявке термин «металл группы IVB» относится к элементу, который находится в группе IVB версии CAS Периодической системы элементов, как показано, например, в «Handbook of Chemistry and Physics», 63-е издание (1983), соответствующей группе 4 в актуальной нумерации IUPAC.

Используемый в настоящей заявке термин «соединение металла группы IVB» относится к соединениям, которые содержат по меньшей мере один элемент, который находится в группе IVB версии CAS Периодической системы элементов.

Используемый в настоящей заявке термин «металл группы VB» относится к элементу, который находится в группе VB версии CAS Периодической системы элементов, как показано, например, в «Handbook of Chemistry and Physics», 63-е изд. (1983), что соответствует группе 5 в актуальной нумерации IUPAC.

Используемый в настоящей заявке термин «соединение металла группы VB» относится к соединениям, которые содержат по меньшей мере один элемент, который находится в группе VB версии CAS Периодической системы элементов.

Используемый в настоящей заявке термин «металл группы VIB» относится к элементу, который находится в группе VIB версии CAS Периодической системы элементов, как показано, например, в «Handbook of Chemistry and Physics», 63-е издание (1983), соответствующей группе 6 в актуальной нумерации IUPAC.

Используемый в настоящей заявке термин «соединение металла группы VIB» относится к соединениям, которые содержат по меньшей мере один элемент, который находится в группе VIB версии CAS Периодической системы элементов.

Используемый в настоящей заявке термин «металл группы VIIB» относится к элементу, который находится в группе IA версии CAS Периодической системы элементов, как показано, например, в «Handbook of Chemistry and Physics», 63-е издание (1983), соответствующей группе 7 в актуальной нумерации IUPAC.

Используемый в настоящей заявке термин «соединение металла группы VIIB» относится к соединениям, которые содержат по меньшей мере один элемент, который входит в группу VIIB версии CAS Периодической системы элементов.

Используемый в настоящей заявке термин «металл группы XII» относится к элементу, который находится в группе IA версии CAS Периодической системы элементов, как показано, например, в «Handbook of Chemistry and Physics», 63-е издание (1983), соответствующей группе 12 в актуальной нумерации IUPAC.

Используемый в настоящей заявке термин «соединение металла группы XII» относится к соединениям, которые содержат по меньшей мере один элемент, который находится в группе XII версии CAS Периодической системы элементов.

Используемый в настоящей заявке термин «элементы семейства лантаноидов» относится к элементам 57-71 версии CAS Периодической системы элементов и включает элементные версии элементов семейства лантаноидов. В соответствии с настоящим изобретением, элементы семейства лантаноидов могут быть такими, которые имеют обе общие степени окисления +3 и +4, называемые далее как +3/+4 степени окисления.

Используемый в настоящей заявке термин «лантаноидное соединение» относится к соединениям, которые содержат по меньшей мере один из элементов 57-71 версии CAS Периодической системы элементов.

Используемый в настоящей заявке термин «герметизирующая композиция» относится к композиции, например, раствору или дисперсии, которые воздействуют на поверхность подложки или материал, нанесенный на поверхность подложки, таким образом, чтобы изменить физические и/или химические свойства поверхности подложки (например, композиция обеспечивает защиту от коррозии).

Используемый в настоящей заявке термин «конверсионная композиция» относится к композиции, например, к раствору или дисперсии, которая способна реагировать с поверхностью подложки и химически изменять поверхность подложки и связываться с ней с образованием пленки, которая обеспечивает защиту от коррозии.

Используемый в настоящей заявке термин «ванна для обработки» относится к водной ванне, образованной из исходной обрабатывающей композиции. Ванна для обработки может содержать компоненты, которые являются побочными продуктами процесса контакта подложки с обрабатывающей композицией.

Используемый в настоящей заявке термин «поддержание» ванны для обработки, образованной из обрабатывающей композиции, относится к поддержанию определенных параметров ванны для обработки, включая концентрацию определенных ингредиентов и/или pH в желаемых диапазонах. Это может быть достигнуто, как описано более подробно ниже, путем добавления одного или нескольких материалов из соответствующего источника в ванну для обработки при работе и/или вне работы. Используемый здесь термин «при работе» означает, что подлежащее обработке изделие присутствует в ванне для обработки. Используемый здесь термин «вне работы» означает, что изделие, подлежащее воздействию обрабатывающей композиции, отсутствует в ванне для обработки, но не означает, что ванна для обработки обязательно удалена из технологической линии.

Точечная коррозия представляет собой локализованное образование коррозии, при которой в подложке образуются полости или отверстия. Используемый в настоящей заявке термин «очаг коррозии» относится к таким полостям или отверстиям, возникающим в результате точечной коррозии, и характеризуется (1) округлым, продолговатым или неровным внешним видом, если смотреть под прямым углом к поверхности испытательной панели, (2) формой «хвоста кометы», линии или «ореола» (т.е. обесцвечиванием поверхности), исходящим из полости точечной коррозии, и (3) наличием побочного продукта коррозии (например, белого, сероватого или черного зернистого, порошкообразного или аморфного материала) внутри или сразу вокруг коррозионных очагов. Наблюдаемая поверхностная полость или отверстие должны демонстрировать по меньшей мере две из вышеупомянутых характеристик, чтобы считаться очагом коррозии. Поверхностные полости или отверстия, которые имеют только одну из этих характеристик, могут потребовать дополнительного анализа, прежде чем классифицировать их как очаг коррозии. Визуальный осмотр с использованием микроскопа с 10-кратным увеличением используют для определения наличия побочных продуктов коррозии, когда побочные продукты коррозии не видны невооруженным глазом.

Если в настоящем документе не указано иное, используемые здесь термины «общая масса композиции», «общая масса ванны», «общая масса ванны для обработки» или аналогичные термины относятся к общей массе всех ингредиентов, присутствующих в соответствующей композиции, включая любые носители и растворители.

Как упомянуто выше, согласно настоящему изобретению, раскрыта обрабатывающая композиция, содержащая карбонат лития. Карбонат лития, в частности, может быть сформирован in situ, как указано выше, путем взаимодействия диоксида углерода и катиона лития, который может быть в форме соли лития, например, в водной среде. Обрабатывающая композиция может представлять собой герметизирующую композицию, конверсионную композицию или тому подобное.

Обрабатывающая композиция по настоящему изобретению обычно является щелочной. Согласно настоящему изобретению, рН обрабатывающей композиции может составлять по меньшей мере 9,5, например, по меньшей мере 10, например, по меньшей мере 11, и в некоторых случаях может быть не более 12,5, например, не более 12, например, не более 11,5. Согласно настоящему изобретению, pH обрабатывающей композиции может составлять от 9,5 до 12,5, например от 10 до 12, например от 11 до 11,5. Согласно настоящему изобретению, pH обрабатывающей композиции может быть отрегулирован путем включения кислотного материала, включая диоксид углерода, водорастворимые и/или вододиспергируемые кислоты, такие как азотная кислота, серная кислота и/или фосфорная кислота. Согласно настоящему изобретению, pH обрабатывающей композиции может быть отрегулирован путем включения основного материала, включая водорастворимые и/или вододиспергируемые основания, включая карбонаты, такие как карбонаты группы I, карбонаты группы II, гидроксиды, такие как гидроксид лития, гидроксид натрия, гидроксид калия или гидроксид аммония, аммиак и/или амины, такие как триэтиламин, метилэтиламин или их смеси.

В соответствии с настоящим изобретением, диоксид углерода, используемый для формирования обрабатывающей композиции по настоящему изобретению, может представлять собой газ, твердое вещество (то есть сухой лед) или их комбинацию.

В соответствии с настоящим изобретением, соль лития, используемая для формирования обрабатывающей композиции по настоящему изобретению, может содержать неорганическую соль лития, органическую соль лития, или их комбинации. Согласно настоящему изобретению, анион и катион соли лития могут быть растворимыми в воде. Согласно настоящему изобретению, соль лития может иметь константу растворимости в воде при температуре 25°С (К; 25°С) по меньшей мере 1×10-11, например, по меньшей мере 1×10-4, и в некоторых случаях может быть не более 5х10+2. Согласно настоящему изобретению, соль лития может иметь константу растворимости в воде при температуре 25°С (К; 25°С) от 1×10-11 до 5×10+2, например, от 1×10-4 до 5×10+2. Используемый в настоящей заявке термин «константа растворимости» означает произведение равновесных концентраций ионов в насыщенном водном растворе соответствующей соли лития. Каждая концентрация повышается до мощности соответствующего коэффициента ионов в уравнении баланса. Константы растворимости для различных солей можно найти в «Handbook of Chemistry and Physics». Примерами подходящих солей лития являются карбонат лития, гидроксид лития, фосфат лития, сульфат лития и тетраборат лития.

При необходимости, обрабатывающая композиция также может содержать гидроксид, такой как гидроксид щелочного металла, гидроксид щелочноземельного металла или их комбинацию. Согласно настоящему изобретению, гидроксид может представлять собой один или несколько гидроксидов группы I, гидроксид аммония или их смеси. Гидроксид, если он вообще присутствует, может присутствовать в любом количестве, например, в количестве, при котором рН обрабатывающей композиции остается в диапазоне от 9,5 до 12,5. Неограничивающие примеры гидроксидов группы I включают гидроксид натрия, гидроксид калия, гидроксид лития или их смеси. Соответственно, гидроксид, если он используется, может поставляться в виде компонента соли лития, используемого для формирования обрабатывающей композиции или ее части, например, гидроксида лития, при необходимости в сочетании с другими солями лития, такими как карбонат лития. Однако обрабатывающая композиция может также содержать один или несколько гидроксидов, отличных от солей лития, таких как, например, гидроксид натрия, гидроксид калия или их комбинация.

Обрабатывающая композиция по настоящему изобретению обычно содержит водную среду в качестве носителя. Таким образом, композиция может быть в форме раствора или дисперсии соли лития в носителе.

В соответствии с настоящим изобретением, карбонат лития образуется путем объединения диоксида углерода и катиона лития в водной среде-носителе, где диоксид углерода и катион лития сбалансированы, чтобы присутствовать в таких количествах, чтобы литий присутствовал в обрабатывающей композиции в количестве от 5 ч./млн до 5500 ч./млн (при расчете на катион лития) в расчете на общую массу обрабатывающей композиции, а карбонат присутствовал в обрабатывающей композиции в количестве от 15 ч./млн до 25000 ч./млн (при расчете на карбонат) в расчете на общую массу обрабатывающей композиции. Как указано выше, при необходимости, дополнительно один или несколько модификаторов рН, таких как один или несколько кислотных материалов и/или один или несколько основных материалов, таких как один или несколько гидроксидов, добавляют к водной среде носителя, где количества такого необязательного модификатора(ов) рН, диоксида углерода и соли лития могут быть сбалансированы так, что рН обрабатывающей композиции составлял 9,5-12,5.

В соответствии с настоящим изобретением, обрабатывающая композиция может дополнительно содержать по меньшей мере один катион металла группы IA, отличный от лития, катион металла группы VB и/или катион металла группы VIB. Согласно настоящему изобретению, по меньшей мере один катион металла группы IA, отличный от лития, катион металла группы VB и/или катион металла группы VIB может быть в форме соли, и каждый катион может присутствовать в обрабатывающей композиции в количестве по меньшей мере 5 ч./млн, таком как по меньшей мере 50 ч./млн, таком как по меньшей мере 150 ч./млн, таком как по меньшей мере 250 ч./млн (при расчете на катион металла) в расчете на общую массу обрабатывающей композиции, и в некоторых случаях может присутствовать в количестве не более 5500 ч./млн, таком как не более 1200 ч./млн, таком как не более 1000 ч./млн, таком как не более 500 ч./млн (при расчете на катион металла) в расчете на общую массу обрабатывающей композиции. В некоторых случаях, в соответствии с настоящим изобретением, металлический литий может присутствовать в обрабатывающей композиции в количестве от 5 ч./млн до 5500 ч./млн, таком как от 50 ч./млн до 1000 ч./млн (при расчете на катион металла) в расчете на общую массу обрабатывающей композиции, таком как от 150 ч./млн до 500 ч./млн.

Неограничивающие примеры анионов, подходящих для образования соли с катионом лития, катионами группы IA, отличными от лития, катионами группы VB и/или катионами группы VIB, включают карбонаты, гидроксиды, нитраты, галогены, сульфаты, фосфаты и силикаты (например, ортосиликаты и метасиликаты), так что соль металла может включать карбонат, гидроксид, нитрат, галогенид, сульфат, фосфат, силикат (например, ортосиликат или метасиликат), перманганат, хромат, ванадат, молибдат и/или перхлорат.

Согласно настоящему изобретению, каждая из солей металлов обрабатывающей композиции (т.е. соли лития, металлов группы IA, отличных от лития, группы VB и/или группы VIB) может присутствовать в обрабатывающей композиции в количестве по меньшей мере 25 ч./млн, таком как по меньшей мере 150 ч./млн, таком как по меньшей мере 500 ч./млн (при расчете на общее количество соединения) в расчете на общую массу обрабатывающей композиции, и в некоторых случаях не более 30000 ч./млн, таком как не более чем 2000 ч./млн, таком как не более 1500 ч./млн (при расчете на общее количество соединения) в расчете на общую массу обрабатывающей композиции. Согласно настоящему изобретению, каждая из солей металлов может присутствовать в обрабатывающей композиции в количестве от 25 ч./млн до 30000 ч./млн, таком как от 150 ч./млн до 2000 ч./млн, таком как от 500 ч./млн до 1500 ч./млн (при расчете на общее количество соединения) в расчете на общую массу обрабатывающей композиции.

Согласно настоящему изобретению, герметизирующая композиция по настоящему изобретению может содержать окислитель, такой как пероксид водорода, персульфаты, перхлораты, барботажный кислород, броматы, пероксибензоаты, озон и тому подобное, или их комбинации. Например, герметизирующая композиция может содержать от 0,1 до 15 масс.% окислителя в расчете на общую массу герметизирующей композиции, например, от 2 до 10 масс.%, например, от 6 до 8 масс.%. Альтернативно, согласно настоящему изобретению, герметизирующая композиция может быть по существу свободной или в некоторых случаях практически свободной, или в некоторых случаях полностью свободной от окислителя.

Согласно настоящему изобретению, обрабатывающая композиция может исключать хром или хромсодержащие соединения. Используемый здесь термин «хромсодержащее соединение» относится к материалам, которые включают шестивалентный хром. Неограничивающие примеры таких материалов включают хромовую кислоту, триоксид хрома, ангидрид хромовой кислоты, соли дихромата, такие как дихромат аммония, дихромат натрия, дихромат калия, и дихромат кальция, бария, магния, цинка, кадмия и стронция. Когда обрабатывающая композиция и/или ванна, или покрытие или слой, соответственно, сформированные из неё, по существу свободны, практически свободны или полностью свободны от хрома, это включает хром в любой форме, такой как соединения, содержащие шестивалентный хром, перечисленные выше, но не ограничиваясь этим.

Таким образом, при необходимости, согласно настоящему изобретению, настоящие обрабатывающие композиции и/или ванны для обработки и/или покрытия или слои, соответственно, нанесенные из них, могут быть по существу свободными, практически свободными и/или полностью свободными от одного или нескольких из любых элементов или соединений, перечисленных в предыдущем абзаце. Обрабатывающая композиция и/или ванна и/или покрытие или слой, сформированные из нее, которые по существу не содержат хрома или хром-содержащих соединений, означает, что хром или хром-содержащие соединения не добавляются намеренно, но могут присутствовать в следовых количествах, например, из-за примесей или неизбежного загрязнения из окружающей среды. Другими словами, количество материала настолько мало, что оно не влияет на свойства обрабатывающей композиции и/или ванны и/или покрытия или слоев, образованных из нее; в случае хрома это может дополнительно включать то, что элемент или его соединения не присутствуют в обрабатывающих композициях и/или ванне и/или покрытиях или слоях, соответственно, сформированных из них, на таком уровне, что это вызывает нагрузку на окружающую среду. Термин «по существу свободный» означает, что обрабатывающие композиции и/или ванны и/или покрытие или слои, сформированные из них, содержат менее 10 ч./млн любого или всех элементов или соединений, перечисленных в предыдущем абзаце, в расчете на общую массу композиции или слоя, соответственно, если таковые вообще имеются. Термин «практически свободный» означает, что обрабатывающие композиции и/или ванны и/или покрытия или слои, сформированные из них, содержат менее 1 ч./млн любого или всех элементов или соединений, перечисленных в предыдущем абзаце, в расчете на общую массу композиции, ванн покрытия или слоя, в зависимости от обстоятельств, если они вообще имеются. Термин «полностью свободный» означает, что обрабатывающие композиции и/или ванны и/или покрытия или слои, сформированные из них, содержат менее 1 ч./млрд любого или всех элементов или соединений, перечисленных в предыдущем абзаце, в расчете на общую массу композиции, ванны, покрытия или слоя, в зависимости от обстоятельств, если они вообще есть.

Согласно настоящему изобретению, представленные обрабатывающие композиции и/или ванны для обработки и/или покрытия или слои, сформированные из них, в некоторых случаях исключают фосфат-ионы или фосфат-содержащие соединения и/или образование шлама, такие как фосфат алюминия, фосфат железа и/или фосфат цинка, образующиеся в случай использования обрабатывающего агента на основе фосфата цинка. Используемый в настоящей заявке термин «фосфат-содержащие соединения» включает соединения, содержащие элемент фосфор, такие как ортофосфат, пирофосфат, метафосфат, триполифосфат, органофосфонаты и тому подобное, и может включать одновалентные, двухвалентные или трехвалентные катионы, такие как натрий, калий, кальций, цинк, никель, марганец, алюминий и/или железо, но не ограничиваясь ими. Когда обрабатывающая композиция и/или ванна и/или слои или покрытия, содержащие ее, являются по существу свободными, практически свободными или полностью свободными от фосфата, это включает ионы фосфата или соединения, содержащие фосфат в любой форме.

Таким образом, согласно настоящему изобретению, обрабатывающие композиции и/или ванны и/или покрытия или слои, нанесенные из них, могут быть по существу свободными, или в некоторых случаях могут быть практически свободными, или в некоторых случаях могут быть полностью свободными от одного или нескольких из любых ионов или соединений, перечисленных в предыдущем абзаце. Обрабатывающие композиции и/или ванны и/или покрытия или слои, нанесенные из них, которые по существу не содержат фосфатов, означает, что ионы фосфатов или соединения, содержащие фосфаты, не добавляются преднамеренно, но могут присутствовать в следовых количествах, например, из-за примесей или неизбежного загрязнения из окружающей среды. Другими словами, количество материала настолько мало, что оно не влияет на свойства композиции; это может дополнительно включать то, что фосфат не присутствует в обрабатывающих композициях и/или ваннах и/или покрытиях или слоях, нанесенных из них, на таком уровне, что они создают нагрузку на окружающую среду. Термин «по существу свободный» означает, что обрабатывающие композиции и/или ванны и/или покрытия или слои, нанесенные из них, содержат менее 5 ч./млн любого или всех из фосфат-анионов или соединений, перечисленных в предыдущем абзаце, в расчете на общую массу композиции, ванны, покрытия или слоя, соответственно, если таковые вообще имеются. Термин «практически свободный» означает, что обрабатывающие композиции и/или ванны и/или покрытия или слои, образованные из них, содержат менее 1 ч./млн любого или всех фосфат-анионов или соединений, перечисленных в предыдущем абзаце, в расчете на общую массу композиции, ванны, покрытия или слоя, соответственно, если таковые вообще имеются. Термин «полностью свободный» означает, что обрабатывающие композиции и/или ванны и/или покрытия или слои, образованные из них, содержат менее 1 ч./млрд любого или всех фосфат-анионов или соединений, перечисленных в предыдущем абзаце, в расчете на общую массу композиции, ванны, покрытия или слоя, соответственно, если таковые вообще имеются.

Согласно настоящему изобретению, герметизирующая композиция может исключать катионы металлов группы IIA или соединения, содержащие металлы группы IIA, включая кальций, но не ограничиваясь им. Неограничивающие примеры таких материалов включают гидроксиды металлов группы IIA, нитраты металлов группы IIA, галогениды металлов группы IIA, сульфаматы металлов группы IIA, сульфаты металлов группы IIA, карбонаты группы IIA и/или карбоксилаты металлов группы IIA. Когда герметизирующая композиция и/или покрытие или слой, соответственно, сформированные из нее, по существу свободны, практически свободны или полностью свободны от катиона металла группы IIA, это включает катионы металла группы IIA в любой форме, такой как соединения, содержащие металлы группы IIA, перечисленные выше, но не ограничиваясь ими.

Согласно настоящему изобретению, герметизирующая композиция в некоторых случаях может исключать фторид или источники фторида. Используемый в настоящей заявке термин «источники фторида» включает монофториды, дифториды, фторидные комплексы и их смеси, о которых известно, что они генерируют фторид-ионы. Когда композиция и/или слой или покрытие, содержащие ее, являются по существу свободными, практически свободными или полностью свободными от фторида, это включает фторид-ионы или источники фторида в любой форме, но не включает непреднамеренный фторид, который может присутствовать в ванне в результате, например, переноса из предшествующих ванн для обработки в технологической линии, из источников водопроводной воды (например, фторида, добавляемого в воду для предотвращения разрушения зубов), фторида из предварительно обработанной подложки, или тому подобного. То есть ванна, которая по существу не содержит, практически не содержит или полностью не содержит фторида, может содержать непреднамеренный фторид, который может быть получен из этих внешних источников, даже несмотря на то, что композиция, использованная для изготовления ванны перед применением на технологической линии, была по существу свободной, практически свободной или полностью свободной от фторида.

Например, герметизирующая композиция может быть по существу не содержащей каких-либо источников фторидов, таких как фториды аммония и щелочных металлов, фториды кислот, фторборная, фторкремниевая, фтортитановая и фторцирконовая кислоты, а также их аммонийные соли и соли щелочных металлов и другие неорганические фториды; не-исключительными примерами которых являются фторид цинка, фторид цинка-алюминия, фторид титана, фторид циркония, фторид никеля, фторид аммония, фторид натрия, фторид калия и фтористоводородная кислота, а также другие подобные материалы, известные специалистам в данной области техники.

Фторид, присутствующий в герметизирующей композиции, который не связан с ионами металлов, такими как ионы металлов группы IVB, или ионом водорода, определяемый здесь как «свободный фторид», может быть измерен в качестве рабочего параметра в ванне герметизирующей композиции с использованием, например, двухканального настольного измерителя Orion Dual Star, оборудованного селективным в отношении фторид-иона электродом («ISE»), поставляемым компанией Thermoscientific, селективным в отношении фторид-ионов комбинированным электродом Symphony®, поставляемым VWR International, или аналогичными электродами. См., например, Light and Cappuccino, «Determination of fluoride in toothpaste using an ion-selective electrode», J. Chem. Educ., 52: 4, 247-250, April 1975. Селективный в отношении фторид-ионов электрод может быть стандартизирован погружением электрода в растворы с известной концентрацией фторида и записью показаний в милливольтах, а затем отображением этих показаний в милливольтах на логарифмическом графике. Показание в милливольтах неизвестного образца затем можно сравнить с этим калибровочным графиком и определить концентрацию фторида. В качестве альтернативы, селективный в отношении фторид-ионов электрод может быть использован с измерителем, который будет выполнять внутренние расчеты калибровки, и таким образом, после калибровки концентрация неизвестного образца может быть считана непосредственно.

Фторид-ион представляет собой небольшой отрицательный ион с высокой плотностью заряда, поэтому в водном растворе он часто образует комплекс с ионами металлов, имеющими высокую плотность положительного заряда, такими как ионы металлов группы IVB, или с ионом водорода. Фторид-анионы в растворе, которые ионно или ковалентно связаны с катионами металлов или ионом водорода, определены в настоящей заявке как «связанный фторид». Фторид-ионы, образовавшие такие комплексы, не поддаются измерению селективным в отношении фторидов-ионов электродом, если раствор, в котором они присутствуют, не смешан с буфером, корректирующим ионную силу (например, цитрат-анионом или ЭДТА), который высвобождает фторид-ионы из таких комплексов. В этот момент (все) фторид-ионы могут быть измерены селективным в отношении фторидов-ионов электродом, и результат определения известен как «общий фторид». Альтернативно, общий фторид может быть рассчитан путем сравнения массы фторида, обеспеченного в герметизирующей композиции, с общей массой композиции.

В соответствии с настоящим изобретением, обрабатывающая композиция может в некоторых случаях быть по существу свободной, или в некоторых случаях практически свободной, или в некоторых случаях полностью свободной от ионов кобальта или кобальтсодержащих соединений. Используемый в настоящей заявке термин «кобальтсодержащие соединения» включает соединения, комплексы или соли, содержащие элемент кобальт, например, такие как сульфат кобальта, нитрат кобальта, карбонат кобальта и ацетат кобальта. Когда композиция и/или слой или покрытие, содержащие ее, по существу не содержат, практически не содержат или полностью не содержат кобальта, это включает ионы кобальта или соединения, содержащие кобальт в любой форме.

Согласно настоящему изобретению, обрабатывающая композиция может в некоторых случаях быть по существу свободной, или в некоторых случаях практически свободной, или в некоторых случаях полностью свободной от ионов ванадия или ванадийсодержащих соединений. Используемый здесь термин «ванадийсодержащие соединения» включает соединения, комплексы или соли, содержащие элемент ванадий, например, такие как ванадаты и декаванадаты, которые включают противоионы щелочных металлов или катионы аммония, включая, например, декаванадат натрия-аммония. Когда композиция и/или слой или покрытие, содержащие ее, по существу не содержат, практически не содержат или полностью не содержат ванадий, это включает ионы ванадия или соединения, содержащие ванадий в любой форме.

Согласно настоящему изобретению, обрабатывающая композиция может дополнительно содержать индикаторное соединение, названное так потому, что оно указывает, например, на присутствие химического вещества, такого как ион металла, pH композиции и тому подобное. «Индикатор», «индикаторное соединение» и подобные термины, используемые в данном документе, относятся к соединению, которое меняет цвет в ответ на некоторый внешний стимул, параметр или условие, такое как присутствие иона металла, или в ответ на определенный рН или диапазон рН.

Индикаторное соединение, используемое в соответствии с настоящим изобретением, может быть любым индикатором, известным в данной области техники, который указывает на присутствие вещества, конкретный pH и тому подобное. Например, подходящим индикатором может быть индикатор, который меняет цвет после образования комплекса иона металла с конкретным ионом металла. Индикатор ионов металлов, как правило, представляет собой высококонъюгированное органическое соединение. Термин «конъюгированное соединение», как он используется в настоящей заявке, и как будет понятно специалистам в данной области техники, относится к соединению, имеющему две двойные связи, разделенные одинарной связью, например, две углерод-углеродные двойные связи с одинарной углерод-углеродной связью между ними. Любое конъюгированное соединение может быть использовано согласно настоящему изобретению.

Аналогичным образом, индикаторное соединение может представлять собой соединение, которое изменяет цвет при изменении рН; например, соединение может иметь один цвет при кислотном или нейтральном pH и изменять цвет при щелочном pH, или наоборот. Такие индикаторы хорошо известны и широко доступны в продаже. Индикатор, который «меняет цвет при переходе от первого значения pH ко второму значению pH» (то есть от первого pH ко второму pH, более или менее кислому или щелочному), поэтому имеет первый цвет (или является бесцветным) при воздействии первого значения рН и изменяется на второй цвет (или изменяется от бесцветного до окрашенного) при переходе ко второму значению рН (то есть тому, которое является более или менее кислым или щелочным, чем первое значение рН). Например, индикатор, который «меняет цвет при переходе к более щелочному pH (или менее кислому pH), переходит от первого цвета/бесцветного ко второму цвету, когда pH переходит от кислого/ нейтрального значения к щелочному. Например, индикатор, который «меняет цвет при переходе на более кислый рН (или менее щелочной рН), переходит от первого цвета/ бесцветного ко второму цвету, когда рН переходит от щелочного/нейтрального к кислому значению.

Неограничивающие примеры таких индикаторных соединений включают метиловый оранжевый, ксиленоловый оранжевый, катехол фиолетовый, бромфеноловый синий, зеленый и фиолетовый, эриохром черный Т, целестиновый синий, гематоксилин, кальмагит, галлоцианин и их комбинации. При необходимости, индикаторное соединение может содержать органическое индикаторное соединение, которое представляет собой индикатор иона металла. Неограничивающие примеры индикаторных соединений включают те, которые приведены в Таблице 1. Флуоресцентные индикаторы, которые излучают свет в определенных условиях, также могут быть использованы в соответствии с настоящим изобретением, хотя использование флуоресцентного индикатора также может быть специально исключено. То есть, альтернативно, конъюгированные соединения, которые проявляют флуоресценцию, специально исключаются. Используемый в настоящей заявке термин «флуоресцентный индикатор» и подобные термины относятся к соединениям, молекулам, пигментам и/или красителям, которые флуоресцируют или иным образом проявляют цвет при воздействии ультрафиолетового или видимого света. Под «флуоресценцией» следует понимать излучение света после поглощения света с меньшей длиной волны или другого электромагнитного излучения. Примеры таких индикаторов, часто называемых «метками», включают акридин, антрахинон, кумарин, дифенилметан, дифенилнафтилметан, хинолин, стильбен, трифенилметан, антрацин и/или вещества, содержащие любые из этих компонентов и/или производные любых из них, такие как родамины, фенантридины, оксазины, флуороны, цианины и/или акридины.

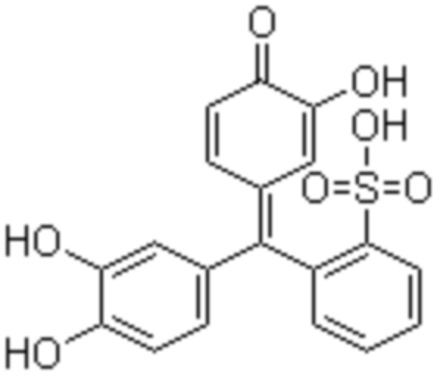

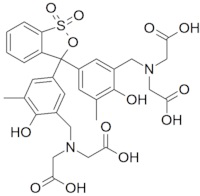

Таблица 1

Синонимы:

Катехолсульфонфталеин; Пирокатохолсульфонфталеин;

Пирокатехол фиолетовый

Синоним:

3,3′-Бис[N,N-бис(карбоксиметил)аминометил]-

o-крезолсульфонфталеина тетранатриевая соль

В соответствии с настоящим изобретением, конъюгированное соединение, используемое в качестве индикатора, может, например, содержать катехол фиолетовый, как показано в Таблице 1. Катехол фиолетовый (CV) представляет собой сульфонфталеиновый краситель, полученный в результате конденсации двух молей пирокатехола с одним молем ангидрида o-сульфобензойной кислоты. Было обнаружено, что CV обладает индикаторными свойствами, и при включении в композиции, содержащие ионы металлов, образует комплексы, что делает его полезным в качестве комплексометрического реагента. Поскольку композиция, содержащая CV, хелатирует ионы металлов, поступающие из металлической подложки (то есть, имеющие двухвалентную или более высокую валентность), обычно наблюдается цвет от синего до сине-фиолетового.

Ксиленоловый оранжевый, как показано в Таблице 1, также может быть использован в композициях согласно настоящему изобретению. Было обнаружено, что ксиленоловый оранжевый обладает индикаторными свойствами для ионов металлов (то есть обладающих двойной или более высокой валентностью) и при включении в композиции, содержащие ионы металлов, он образует комплексы, что делает его полезным в качестве комплексометрического реагента. Поскольку композиция, содержащая ксиленоловый оранжевый, хелатирует ионы металлов, раствор ксиленолового оранжевого переходит из красного в обычно синий цвет.

Согласно настоящему изобретению, индикаторное соединение может присутствовать в обрабатывающей композиции в количестве по меньшей мере 0,01 г/1000 г обрабатывающей композиции, таком как по меньшей мере 0,05 г/1000 г обрабатывающей композиции, и в некоторых случаях, не более 3 г/1000 г обрабатывающей композиции, таком как не более 0,3 г/1000 г обрабатывающей композиции. Согласно настоящему изобретению, индикаторное соединение может присутствовать в обрабатывающей композиции в количестве от 0,01 г/1000 г обрабатывающей композиции до 3 г/1000 г обрабатывающей композиции, таком как от 0,05 г/1000 г обрабатывающей композиции до 0,3 г/1000 г обрабатывающей композиции.

В соответствии с настоящим изобретением, индикаторное соединение, изменяющее цвет в ответ на определенный внешний стимул, обеспечивает преимущество при использовании обрабатывающей композиции в том смысле, что оно может служить, например, в качестве визуальной индикации того, что подложка была обработана композицией. Например, обрабатывающая композиция, содержащая индикатор, который меняет цвет при воздействии на него иона металла, присутствующего в подложке, будет менять цвет при комплексообразовании с ионами металла в этой подложке; это позволяет пользователю видеть, что подложка контактировала с композицией. Аналогичные преимущества могут быть реализованы путем нанесения щелочного или кислотного слоя на подложку и обеспечения контакта подложки с композицией по настоящему изобретению, которая меняет цвет при воздействии щелочного или кислого рН.

При необходимости, обрабатывающая композиция по настоящему изобретению может дополнительно содержать азотсодержащее гетероциклическое соединение. Азотсодержащее гетероциклическое соединение может включать циклические соединения, имеющие 1 атом азота, такие как пирролы, и азольные соединения, имеющие 2 или более атомов азота, такие как пиразолы, имидазолы, триазолы, тетразолы и пентазолы; 1 атом азота и 1 атом кислорода, такие как как оксазолы и изоксазолы; или 1 атом азота и 1 атом серы, такие как тиазолы и изотиазолы. Неограничивающие примеры подходящих азольных соединений включают 2,5-димеркапто-1,3,4-тиадиазол (CAS: 1072-71-5), 1H-бензотриазол (CAS: 95-14-7), 1H-1,2,3-триазол (CAS: 288-36-8), 2-амино-5-меркапто-1,3,4-тиадиазол (CAS: 2349-67-9), также называемый 5-амино-1,3,4-тиадиазол-2-тиолом, и 2-амино-1,3,4-тиадиазол (CAS: 4005-51-0). В некоторых вариантах осуществления, например, азольное соединение содержит 2,5-димеркапто-1,3,4-тиадиазол. Кроме того, согласно настоящему изобретению, азотсодержащее гетероциклическое соединение может быть в форме соли, такой как натриевая соль.

Азотсодержащее гетероциклическое соединение может присутствовать в обрабатывающей композиции в концентрации по меньшей мере 0,0005 г на литр композиции, такой как по меньшей мере 0,0008 г на литр композиции, такой как по меньшей мере 0,002 г на литр композиции, и в некоторых случаях может присутствовать в обрабатывающей композиции в количестве не более 3 г на литр композиции, таком как не более 0,2 г на литр композиции, таком как не более 0,1 г на литр композиции. Согласно настоящему изобретению, азотсодержащее гетероциклическое соединение может присутствовать в обрабатывающей композиции (если оно вообще присутствует) в концентрации от 0,0005 г на литр композиции до 3 г на литр композиции, такой как от 0,0008 г на литр композиции до 0,2 г на литр композиции, такой как от 0,002 г на литр композиции до 0,1 г на литр композиции.

Как указано выше, обрабатывающая композиция из настоящего изобретения содержит водную среду в качестве носителя. Водный носитель при необходимости может содержать другие материалы, такие как по меньшей мере один органический растворитель. Неограничивающие примеры подходящих растворителей включают пропиленгликоль, этиленгликоль, глицерин, низкомолекулярные спирты (т.е. С1-С12 спирты) и тому подобное. Если органический растворитель вообще присутствует, то он может присутствовать в обрабатывающей композиции в количестве по меньшей мере 1 г растворителя на литр обрабатывающей композиции, таком по меньшей мере примерно 2 г растворителя на литр обрабатывающей композиции, а в некоторых случаях может присутствовать в количестве не более 40 г растворителя на литр обрабатывающей композиции, таком как не более 20 г растворителя на литр обрабатывающей композиции. Согласно настоящему изобретению, если органический растворитель вообще присутствует в обрабатывающей композиции, он может присутствовать в количестве от 1 г растворителя на литр обрабатывающей композиции до 40 г растворителя на литр обрабатывающей композиции, таком как от 2 г растворителя на литр обрабатывающей композиции до 20 г растворителя на литр обрабатывающей композиции.

Как указано выше, обрабатывающая композиция настоящего изобретения, описанная выше, может быть приготовлена способом, который включает объединение соли лития и диоксида углерода в водной среде-носителе для образования обрабатывающей композиции, содержащей литий в количестве 5 ч./млн до 5500 ч./млн (при расчете на катион лития) в расчете на общую массу обрабатывающей композиции, и карбонат в количестве от 15 ч./млн до 25000 ч./млн (при расчете на карбонат) в расчете на общую массу обрабатывающей композиции. Подходящие соли лития и количества лития в обрабатывающей композиции описаны выше. Например, соль лития, используемая в способе формирования обрабатывающей композиции, может содержать карбонат лития, гидроксид лития или их комбинацию. Способ изготовления обрабатывающей композиции по настоящему изобретению может включать доведение рН обрабатывающей композиции до рН по меньшей мере 9,5, например, по меньшей мере 10, например, по меньшей мере 11, а в некоторых случаях до рН не более 12,5, например, не более 12, например, не более 11,5. Согласно настоящему изобретению, рН обрабатывающей композиции может быть отрегулирован таким образом, чтобы иметь рН от 9,5 до 12,5, например, от 10 до 12, например, от 11 до 11,5. Значение рH обрабатывающей композиции может быть измерено в соответствии с любым из способов, описанных ниже, и может быть отрегулировано с использованием, например, любой кислоты и/или основания, если необходимо, как описано выше.

Согласно настоящему изобретению, способ изготовления обрабатывающей композиции включает объединение диоксида углерода и соли лития в водной среде. Согласно настоящему изобретению, диоксид углерода может подаваться в водную среду-носитель в форме газа, твердого вещества или их комбинации. Используемый в настоящей заявке термин «подаваться» при использовании в отношении диоксида углерода относится к введению диоксида углерода в композицию с использованием источника, отличного от атмосферы. Диоксид углерода подают в водную среду в количестве, достаточном для образования обрабатывающей композиции, содержащей карбонат (при расчете на карбонат), в количестве по меньшей мере 15 ч./млн в расчете на общую массу обрабатывающей композиции, таком как по меньшей мере 50 ч./млн, таком как по меньшей мере 200 ч./млн, а в некоторых случаях не более 25000 ч./млн в расчете на общую массу обрабатывающей композиции, таком как не более 15000 ч./млн, таком как не более 2400 ч./млн. В некоторых случаях, в соответствии с настоящим изобретением, диоксид углерода может быть объединен с водой в количестве, достаточном для образования обрабатывающей композиции, содержащей карбонат (при расчете на карбонат), в количестве от 15 ч./млн до 25000 ч./млн в расчете на общую массу обрабатывающей композиции, таком как от 50 ч./млн до 15000 ч./млн, таком как от 200 ч./млн до 2400 ч./млн.

Как указано выше, способ изготовления обрабатывающей композиции согласно настоящему изобретению также может включать добавление гидроксида, такого как гидроксиды группы I, гидроксид аммония или их смеси. Источник гидроксида, если он вообще присутствует, может присутствовать в любом количестве, например, в таком количестве, чтобы рН обрабатывающей композиции находился в диапазоне от 9,5 до 12,5. Неограничивающие примеры гидроксидов группы I включают гидроксид натрия, гидроксид калия, гидроксид лития или их смеси.

Как упомянуто выше, согласно настоящему изобретению, также раскрыты система и способ поддержания ванны для обработки, образованной из обрабатывающей композиции, содержащей карбонат лития. Обрабатывающая композиция может представлять собой обрабатывающую композицию, описанную выше, и может быть изготовлена в соответствии со способом, описанным здесь выше, или может быть изготовлена любым способом, известным специалистам в данной области. В одном примере в соответствии с настоящим изобретением «ванна для обработки» может относиться к водной ванне, образованной из исходной обрабатывающей композиции, содержащей карбонат лития, например, как описано выше, при обработке одной или нескольких подложек. Используемый термин «поддержание» ванны для обработки, образованной из обрабатывающей композиции, содержащей карбонат лития (независимо от того, как была получена композиция карбоната лития), относится к поддержанию определенных параметров ванны для обработки, включая концентрацию лития и карбоната и pH в желаемых диапазонах, таких как указано выше для обрабатывающей композиции по настоящему изобретению. Это может быть достигнуто, как описано более подробно ниже, путем добавления одного или нескольких материалов из соответствующего источника в ванну для обработки при работе и/или вне работы.

Согласно настоящему изобретению, система или способ поддержания могут включать (i) добавление материалов в ванну для обработки, образованную из обрабатывающей композиции, которые отличаются от материалов, использованных для составления указанной обрабатывающей композиции, и/или (ii) добавление материалов в ванну для обработки, образованную из обрабатывающей композиции, которые являются такими же, как те материалы, которые использованы для составления указанной обрабатывающей композиции. Например, хотя способ поддержания ванны для обработки, содержащей обрабатывающую композицию, может включать добавление диоксида углерода в ванну для обработки, обрабатывающая композиция может быть составлена с использованием карбоната.

Согласно настоящему изобретению, система или способ поддержания могут включать добавление материалов в ванну для обработки, содержащую обрабатывающую композицию, которые являются такими же, как материалы, использованные для составления указанной обрабатывающей композиции. Например, обрабатывающая композиция может быть составлена с использованием диоксида углерода (как описано выше), и способ поддержания ванны для обработки, содержащей обрабатывающую композицию, может включать добавление диоксида углерода в ванну для обработки.

Система или способ по настоящему изобретению не направлены на простое добавление большего количества обрабатывающей композиции в ванну для обработки, чтобы поддерживать ванну. Скорее, как упомянуто выше, система и способ по настоящему изобретению направлены на добавление диоксида углерода и/или соли лития и/или гидроксида в ванну для обработки в количестве, достаточном для поддержания рН ванны для обработки на уровне от 9,5 до 12,5, лития в количестве от 5 ч./млн до 5500 ч./млн (при расчете на катион лития) в расчете на общую массу ванны для обработки, и карбоната в количестве от 15 ч./млн до 25 000 ч./млн (при расчете на карбонат) в расчете на общую массу ванны для обработки. Добавление может быть осуществлено при работе или вне работы.

Как упомянуто выше, согласно настоящему изобретению, раскрыта система поддержания ванны для обработки, образованной из обрабатывающей композиции, содержащей карбонат лития. Согласно настоящему изобретению, система может содержать соль лития и/или диоксид углерода, при необходимости гидроксид или комбинацию любого из вышеперечисленного. Соль лития может включать одну или несколько из любых солей лития, описанных выше, таких как, например, карбонат лития, гидроксид лития или их комбинация. Диоксид углерода может содержать диоксид углерода в виде газа, твердого вещества или их комбинации. Гидроксид может включать один или несколько из любых гидроксидов, упомянутых выше, таких как, например, гидроксид лития, гидроксид натрия, гидроксид калия или их комбинация. Соли лития, диоксид углерода и/или гидроксид, описанные выше, могут быть включены в систему по отдельности или в любой комбинации, и могут быть добавлены из соответствующих источников системы в ванну для обработки, образованную из обрабатывающей композиции, для получения ванны для обработки, поддерживающей рН и количество лития и карбоната, как описано выше.

Как упомянуто выше, согласно настоящему изобретению, также раскрыт способ поддержания ванны для обработки, образованной из обрабатывающей композиции, содержащей карбонат лития. Согласно настоящему изобретению, способ включает подачу, во время и/или после обработки подложки ванной, по меньшей мере одного из диоксида углерода и соли лития, и при необходимости, гидроксида в ванну для обработки в количестве, достаточном для поддержания рН. в ванне для обработки в диапазоне 9,5-12,5, лития в количестве от 5 ч./млн до 5500 ч./млн (при расчете на катион лития) в расчете на общую массу ванны для обработки, и карбоната в количестве от 15 ч./млн до 25 000 ч./млн (при расчете на карбонат) в расчете на общую массу ванны для обработки. Описанные выше соль лития, диоксид углерода и гидроксид могут быть добавлены в ванну для обработки, образованную из обрабатывающей композиции, для достижения ванны для обработки, поддерживающей pH и количества лития и карбоната, как описано выше более подробно в контексте обрабатывающей композиции согласно настоящему изобретению. Например, согласно настоящему изобретению, способ поддержания может включать добавление диоксида углерода в ванну для обработки, образованную из обрабатывающей композиции, в таком количестве, чтобы pH ванны для обработки поддерживался ниже 12,5, и/или добавление гидроксида в ванну для обработки в таком количестве, чтобы pH ванны для обработки поддерживался выше 9,5. В примерах, в соответствии с настоящим изобретением, диоксид углерода может быть медленно барботирован в ванну для обработки или может быть добавлен закидыванием в нее сухого льда кусок за куском. Согласно настоящему изобретению, pH можно периодически или непрерывно контролировать (как описано ниже) и/или гидроксид может быть добавлен в ванну для обработки, как обсуждалось выше, для поддержания pH от 9,5 до 12,5.

Согласно настоящему изобретению, как описано выше, после подачи диоксида углерода и/или соли лития и/или гидроксида, литий (при расчете на катион лития) может присутствовать в обрабатывающей композиции в количестве по меньшей мере 5 ч./млн, таком как по меньшей мере 50 ч./млн, таком как по меньшей мере 150 ч./млн, таком как по меньшей мере 250 ч./млн, в расчете на общую массу ванны для обработки, а в некоторых случаях может присутствовать в количестве не более чем 5500 ч./млн, таком как не более 1200 ч./млн, таком как не более 1000 ч./млн, таком как не более 500 ч./млн, в расчете на общую массу ванны для обработки. В некоторых случаях, согласно настоящему изобретению, после подачи диоксида углерода и/или соли лития в ванне для обработки может присутствовать литий (при расчете на катион лития) в количестве от 5 ч./млн до 5500 ч./млн в расчете на общую массу ванны для обработки, таком как от 50 до 1200 ч./млн, таком как от 150 до 1000 ч./млн, таком как от 250 до 500 ч./млн.

Согласно настоящему изобретению, после подачи диоксида углерода и/или соли лития и/или гидроксида, карбонат (при расчете на карбонат) может присутствовать в ванне для обработки в количестве по меньшей мере 15 ч./млн в расчете на общую массу ванны для обработки, таком как по меньшей мере 50 ч./млн, таком как по меньшей мере 200 ч./млн, и в некоторых случаях может присутствовать в количестве не более 25000 ч./млн в расчете на общую массу ванны для обработки, таком как не более 15000 ч./млн, таком как не более 2400 ч./млн. В некоторых случаях согласно настоящему изобретению, после подачи диоксида углерода и/или соли лития и/или гидроксида, карбонат (при расчете на карбонат) может присутствовать в ванне для обработки в количестве от 15 ч./млн до 25000 ч./млн в расчете на общую массу ванны для обработки, таком как от 50 ч./млн до 15 000 ч./млн, таком как от 200 ч./млн до 2400 ч./млн.

В соответствии с настоящим изобретением, после подачи диоксида углерода и/или соли лития и/или гидроксида, ванна для обработки может иметь рН по меньшей мере 9,5, такой как по меньшей мере 10, такой как по меньшей мере 11, а в некоторых случаях может иметь рН не более 12,5, такой как не более 12, такой как не более 11,5. Согласно настоящему изобретению, после подачи диоксида углерода и/или соли лития и/или гидроксида, ванна для обработки может иметь рН от 9,5 до 12,5, такой как от 10 до 12, такой как от 11 до 11,5.

Согласно настоящему изобретению, способ поддержания ванны для обработки может дополнительно включать регулирование рН ванны для обработки, например, путем добавления любой кислоты и/или основания по мере необходимости. Согласно настоящему изобретению, ванна для обработки может быть поддержана путем включения кислотного материала, в том числе водорастворимых и/или вододиспергируемых кислот, таких как азотная кислота, серная кислота и/или фосфорная кислота. Согласно настоящему изобретению, pH ванны для обработки может быть поддержан посредством включения основного материала, в том числе водорастворимых и/или вододиспергируемых оснований, таких как карбонаты группы I, карбонаты группы II, гидроксиды, такие как гидроксид натрия, гидроксид калия, гидроксид лития, гидроксид аммония, аммиак; амины, такие как триэтиламин, метилэтиламин, или их смеси.

Способ поддержания ванны для обработки по настоящему изобретению может дополнительно включать мониторинг рН ванны для обработки с использованием рН-метра и зонда, соответствующих размеру ванны, образованной из обрабатывающей композиции, содержащей карбонат лития. Пример подходящего рН-метра и зонда включает Accumet AB15 (поставляемый Fisher Scientific) и электрод с одним переходом (эталон Ag/AgCl; Fisher Scientific), но не ограничивается ими.

Способ поддержания ванны для обработки по настоящему изобретению может дополнительно включать мониторинг количества лития, карбоната или карбоната лития в ванне для обработки любым способом, известным специалистам в данной области техники. Например, согласно настоящему изобретению, способ мониторинга лития может включать, например, использование оптического эмиссионного спектрометра или эквивалентного измерительного прибора, и использование стандартного образца с заданной концентрацией лития (например, стандарта известной концентрации (такого как Стандарт лития 500 ч./млн, разбавленный до 5 ч./млн Li) на определенной длине волны (например, 670,784 нм), для расчета концентрации лития (катиона металла) в ванне для обработки. Способ поддержания ванны для обработки по настоящему изобретению может дополнительно включать мониторинг количества карбоната в ванне для обработки любым способом, известным специалистам в данной области, включая, например, использование ручного титрования или метод автотитрации.

Неожиданно было обнаружено, что диоксид углерода и/или соль лития, и при необходимости, гидроксид, можно использовать для поддержания ванны для обработки, образованной из обрабатывающей композиции, содержащей карбонат лития, так что pH и концентрацию катиона лития и/или концентрацию катиона лития и концентрацию карбоната (аниона) можно независимо менять или регулировать, в зависимости от условий в ванне, по сравнению с поддержанием ванны, например, с использованием карбоната лития, при котором pH, концентрация лития и концентрация карбоната все изменяются при добавлении в ванну карбоната лития (т.е. нет никакого независимого регулирования каждого такого параметра). Например, диоксид углерода и/или соль лития, и при необходимости, гидроксид могут быть использованы для поддержания ванны для обработки, образованной из обрабатывающей композиции, содержащей карбонат лития, так чтобы ванна для обработки имела рН от 9,5 до 12,5, концентрацию лития от 5 ч./млн до 5500 ч./млн (при расчете на катион лития) в расчете на общую массу ванны для обработки и концентрацию карбоната от 15 до 25 000 ч./млн (при расчете на карбонат) в расчете на общую массу ванны для обработки.

Как упоминалось выше, обрабатывающая композиция или ванна, образованная из нее, содержит водную среду в качестве носителя. Соответственно, композиция или ванна может быть в форме раствора или дисперсии соли лития в носителе. Согласно настоящему изобретению, раствор или дисперсия могут быть приведены в контакт с подложкой, подлежащей обработке композицией или ванной, любым из множества известных способов, таких как погружение или иммерсия, напыление, прерывистое напыление, погружение с последующим напылением, напыление с последующим погружением, нанесение кистью, или нанесение валиком. Согласно изобретению, раствор или дисперсия при нанесении на подложку могут иметь температуру в диапазоне от 40°F (5°С) до примерно 160°F (71°С), таком как от 60°F (16°С) до 110°F (43°С). Например, процесс контакта подложки с обрабатывающей композицией может быть осуществлен при комнатной температуре или температуре окружающей среды, такой как 23°С, если не указано иное. Время контакта часто составляет примерно от 1 секунды до 2 часов, например, от 5 минут до 60 минут.

Согласно настоящему изобретению, толщина слоя, образованного композицией для обработки, может составлять, например, до 550 нм, например, от 5 нм до 550 нм, например, от 10 нм до 400 нм, например, от 25 нм до 250 нм. Толщина слоя, сформированного из обрабатывающей композиции, может быть определена с использованием нескольких аналитических методик, включая профилирование по глубине с XPS (рентгеновской фотоэлектронной спектроскопией) или TEM (трансмиссионную электронную микроскопию), но не ограничиваясь ими. Используемый в настоящей заявке термин «толщина» применительно к слою, сформированному обрабатывающей композицией по настоящему изобретению, относится либо к (а) слою, сформированному над исходной поверхностью раздела воздух/подложка, (b) модифицированному слою, сформированному ниже границы раздела предварительное покрытие/ подложка, или (c) комбинации (a) и (b), как показано на Фиг.3. Хотя показан модифицированный слой (b), простирающийся до границы раздела предварительного покрытия/ подложки на Фиг.3, может присутствовать промежуточный слой между модифицированным слоем (b) и границей раздела предварительное покрытие/ подложка. Аналогично, (c), комбинация (a) и (b), не ограничивается непрерывным слоем и может включать множество слоев с промежуточными слоями между ними, и измерение толщины слоя (c) может исключать промежуточные слои.

Подходящие подложки, которые могут быть использованы в настоящем изобретении, включают металлические подложки, подложки из металлических сплавов и/или подложки, которые были металлизированы, такие как никелированный пластик. Согласно настоящему изобретению, металл или металлический сплав может содержать или быть сталью, алюминием, цинком, никелем и/или магнием. Например, стальная подложка может быть холоднокатаной сталью, горячекатаной сталью, сталью с покрытием, наносимым электролитическим цинкованием, и/или сталью горячего цинкования. Алюминиевые сплавы серий 1XXX, 2XXX, 3XXX, 4XXX, 5XXX, 6XXX или 7XXX, а также плакированные алюминиевые сплавы также могут использоваться в качестве подложки. Алюминиевые сплавы могут содержать от 0,01 масс.% меди до 10 масс.% меди. Обработанные алюминиевые сплавы могут также включать отливки, такие как 1XX.X, 2XX.X, 3XX.X, 4XX.X, 5XX.X, 6XX.X, 7XX.X, 8XX.X или 9XX.X (например, A356,0). В качестве подложки также могут использоваться магниевые сплавы серий AZ31B, AZ91C, AM60B или EV31A. Подложка, используемая в настоящем изобретении, также может содержать титан и/или титановые сплавы, цинк и/или цинковые сплавы и/или никель и/или никелевые сплавы. Согласно настоящему изобретению, подложка может включать часть транспортного средства, такую как корпус транспортного средства (например, дверь, панель корпуса, крышку грузовой палубы, панель крыши, капот, крышу и/или продольные балки, заклепки, компоненты посадочного шасси, и/или обшивку летательного аппарата, но не ограничиваясь этим) и/или рама транспортного средства. Как используется в настоящем документе, термин «транспортное средство» или его варианты включают гражданские, коммерческие и военные летательные аппараты и/или наземные транспортные средства, такие как легковые автомобили, мотоциклы и/или грузовые автомобили, но не ограничиваются ими.

Согласно настоящему изобретению, по меньшей мере часть поверхности подложки может быть очищена и/или раскислена и/или иным образом предварительно обработана любыми обычными средствами, известными в области очистки или предварительной обработки металлической подложки, перед контактом по меньшей мере части поверхности подложки с обрабатывающей композицией или ванной для обработки, описанной выше, для удаления жира, грязи и/или других посторонних веществ. По меньшей мере часть поверхности подложки может быть очищена физическими и/или химическими средствами, такими как механическая обработка поверхности абразивным инструментом и/или очистка/обезжиривание поверхности коммерчески доступными щелочными или кислотными чистящими средствами, которые хорошо известны специалистам в данной области техники. Примеры щелочных очистителей, подходящих для использования в настоящем изобретении, включают Chemkleen™ 166HP, 166M/C, 177, 490MX, 2010LP и Surface Prep 1 (SP1), Ultrax 32, Ultrax 97, Ultrax 29 и Ultrax92D, каждый из которых поставляется в продажу PPG Industries, Inc. (Кливленд, Огайо), и любые чистящие средства серий DFM, RECC 1001 и 88X1002, поставляемые PRC-DeSoto International, Сильмар, Калифорния), а также Turco 4215-NCLT и Ridolene (поставляемые Henkel Technologies, Мэдисон Хайтс, Мичиган). Обработке такими чистящими средствами часто предшествует или за ней следует промывка водой, такой как водопроводная вода, дистиллированная вода, или их комбинации.

Как упомянуто выше, согласно настоящему изобретению, по меньшей мере часть очищенной поверхности подложки может быть раскислена механически и/или химически. Используемый в настоящей заявке термин «раскисление» означает удаление оксидного слоя, находящегося на поверхности подложки, чтобы способствовать равномерному осаждению конверсионной композиции или композиции для предварительной обработки, а также способствовать адгезии такого покрытия композиции к поверхности подложки. Подходящие раскислители известны специалистам в данной области техники. Типичным механическим раскислителем может быть равномерное обеспечение шероховатости поверхности подложки, например, с использованием абразивных или чистящих губок. Типичные химические раскислители включают, например, раскислители на основе кислот, таких как фосфорная кислота, азотная кислота, фторборная кислота, серная кислота, хромовая кислота, фтористоводородная кислота и дифторид аммония, или раскислители Amchem 7/17 (поставляемый Henkel Technologies, Мэдисон Хайтс, Мичиган), OAKITE DEOXIDIZER LNC (поставляемый Chemetall), TURCO DEOXIDIZER 6 (поставляемый Henkel), или их комбинации. Часто химический раскислитель содержит носитель, часто водную среду, так что раскислитель может быть в форме раствора или дисперсии в носителе, и в этом случае раствор или дисперсия могут быть приведены в контакт с подложкой любым из различных известных способов, таких как погружение или иммерсия, напыление, прерывистое напыление, погружение с последующим напылением, напыление с последующим погружением, нанесение кистью, или нанесение валиком. В соответствии с настоящим изобретением, специалист в данной области техники выберет температурный диапазон раствора или дисперсии при нанесении на металлическую подложку на основе скоростей травления, например, при температуре в диапазоне от 50°F до 150°F (от 10°C до 66°C), таком как от 70°F до 130°F (от 21°C до 54°C), таком как от 80°F до 120°F (от 27°C до 49°C). Время контакта может составлять от 30 секунд до 20 минут, например, от 1 минуты до 15 минут, например, от 90 секунд до 12 минут, например, от 3 минут до 9 минут.

После стадии (стадий) очистки и/или раскисления подложка при необходимости может быть промыта водопроводной водой, деионизированной водой и/или водным раствором промывающих агентов для удаления любого остатка. Согласно настоящему изобретению, влажная поверхность подложки может быть предварительно обработана любым способом, известным специалистам в области защиты подложки, например, анодирована или обработана конверсионной композицией, и/или может быть обработана одной из обрабатывающих композиций, описанных выше, или подложка может быть высушена перед обработкой поверхности подложки, например, высушена на воздухе, например, с помощью воздушного ножа, путем мгновенного испарения воды с помощью кратковременного воздействия на подложку высокой температуры, такой как от 15°С до 100°С, такой как от 20°С до 90°С, или в нагревательном блоке с использованием, например, инфракрасного тепла, например, в течение 10 минут при 70°С, или путем пропускания подложки между отжимными валиками. Согласно настоящему изобретению, конверсионная композиция может содержать, например, элемент семейства лантаноидов, металл IIIB группы и/или металл IVB группы, и может дополнительно содержать металл IIA группы, металл VB группы, металл VIB группы, металл VIIB группы, и/или XII группы. Согласно настоящему изобретению, элемент семейства лантаноидов может, например, включать церий, празеодим, тербий или их комбинации; металл группы IIA может включать магний; металл IIIB группы может включать иттрий, скандий или их комбинации; металл группы IVB может включать цирконий, титан, гафний или их комбинации; металл группы VB может включать ванадий; металл группы VIB может включать трехвалентный или шестивалентный хром и/или молибден; металл группы VIIB может включать марганец; и металл группы XII может включать цинк.